Изобретение относится к области электротехники и может быть использовано при наматывании и разматывании токонесущего кабеля на барабан, укрепленный на транспортном средстве с электрическим приводом, например на грузовой тележке перемещаемой по направляющим со скоростью 1,5-2,0 метра в секунду. Такие грузовые тележки имеют применение на многоярусных складах высокоплотного хранения поддонов с грузом, например на разработанном ООО «МНПП «Сатурн» складе [1].

Известны различные конструкции кабельных барабанов, имеющих устройства для наматывания и разматывания кабеля. Например, известен барабан для кабеля с устройством для автоматической намотки в виде спиральной пружины [2]. Однако такие кабельные барабаны не могут быть применимы там, где требуются большие и реверсивные скорости передвижения транспортного средства (1,5-2,0 м/сек). Пружинный механизм имеет большую инерцию, ограниченный ресурс работы, ограниченную длину кабеля для разматывания и наматывания и неравномерное натяжение кабеля.

Известны кабельные барабаны с электродвигателем и червячной передачей для вращения барабана [3]. Однако такие устройства передают на кабель значительные усилия, которые приводят к непроизвольному ускорению или торможению транспортного средства с электрическим приводом и могут быть причиной обрыва кабеля.

Наиболее близким техническим решением к заявляемым способу и устройствам и принятым за прототип является «Способ и устройство для управления наматыванием и разматыванием кабеля в транспортном средстве с электрическим приводом» [4]. В этом техническом решении вращение кабельного барабана осуществляется гидравлическим двигателем, который при наматывании кабеля вращает барабан, а при разматывании кабеля тормозит его при естественном натяжении кабеля транспортным средством. Для управления гидравлическим двигателем разработана система, включающая гидравлические контуры трубопроводов, гидравлический насос, всевозможные перепускные и обратные клапаны со сложной аппаратурой управления. Сигналы для работы гидравлического двигателя поступают от избирателя переключения передач, педалей сцепления, тормоза, различных датчиков в блок управления и затем в устройства для вращения или торможения кабельного барабана.

Анализ работы этого технического решения показывает, что система имеет большую инерцию, сложную конструкцию и, как следствие, недостаточную надежность, а также значительную стоимость. Эта система не может быть применена в технических решениях, где требуются большие скорости передвижения транспортного средства (1,5-2,0 м/сек) и часто сменяемые его реверсивные передвижения. Поэтому техническая задача, которая ставилась при разработке заявляемого способа и устройства, заключалась в следующем. Прежде всего необходимо было разработать незначительные по затратам, но надежные способ и устройство, которое бы работали в стесненных условиях многоярусного склада для высокоплотного хранения груза на поддонах. Разрабатываемое устройство должно быстро переключаться от процесса наматывания кабеля на барабан к процессу разматывания кабеля. Кроме того, это устройство не должно повреждать кабель при быстром переходе от поступательного к возвратному перемещению транспортного средства при больших скоростях передвижения(1,5-2,0 м/сек). Для этого следовало создать постоянное усилие натяжения кабеля как при поступательном, так и при возвратном движении транспортного средства. А самая главная задача заключалась в том, чтобы устройство имело большой ресурс работы.

Такая задача была решена заявителем при разработке транспортной системы «Складская автоматическая система «Интеллектуальный склад» (ИС)» [1]. Реализацию предложенного способа и конструктивные особенности предложенных устройств можно видеть из представленных графических материалов.

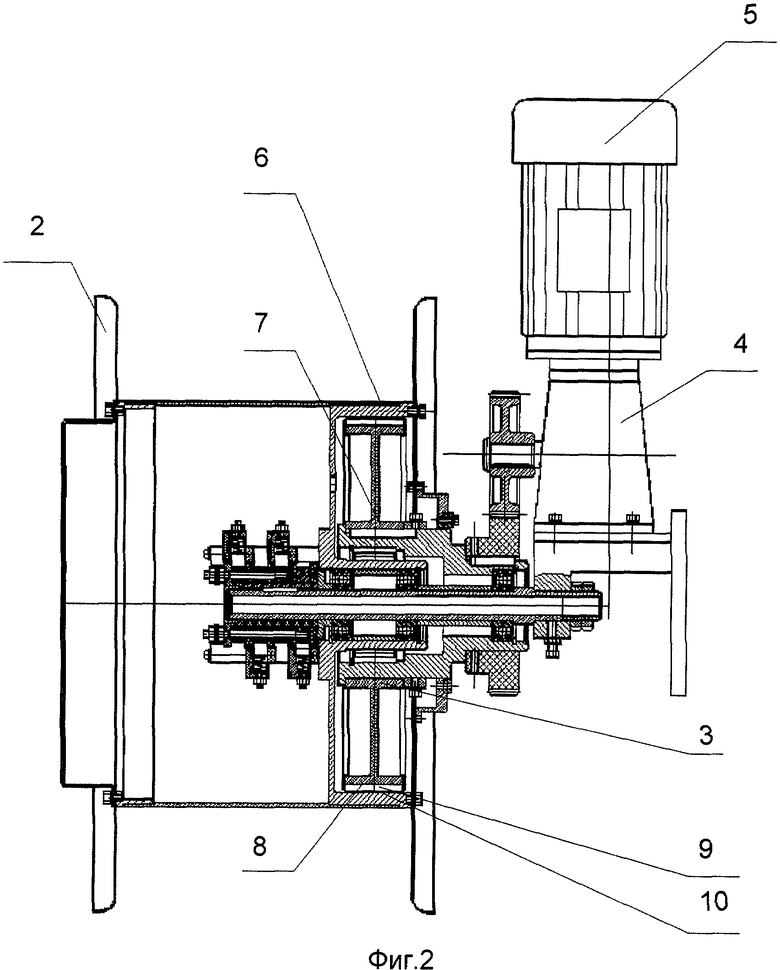

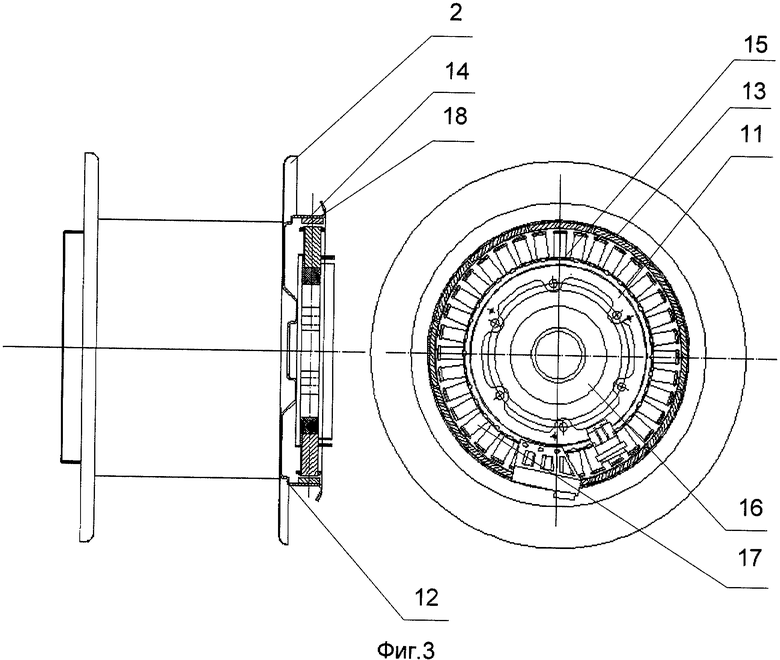

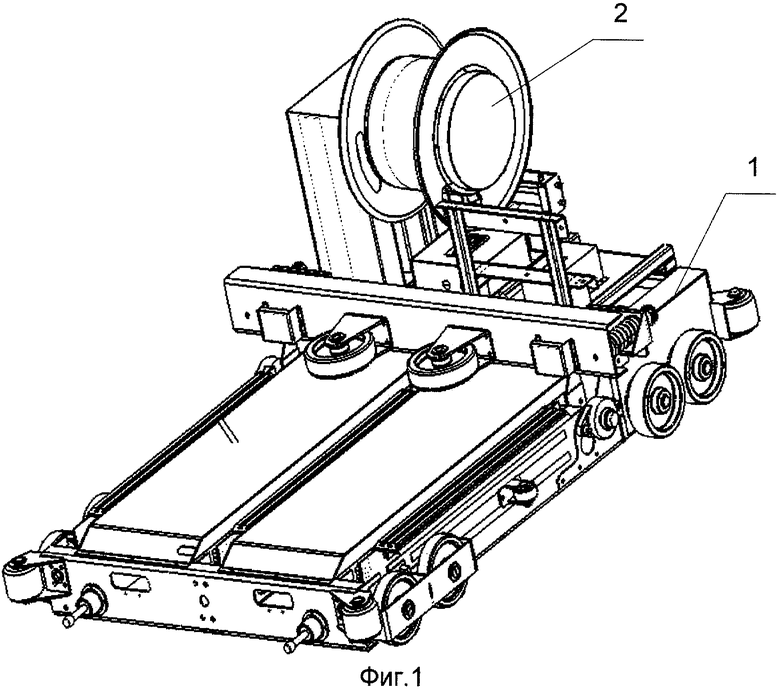

На фиг.1 представлен общий вид транспортного средства с электрическим приводом; на фиг.2 - кабельный барабан с магнитной муфтой, электромотором и редуктором; на фиг.3 - кабельный барабан с электромагнитной муфтой.

На транспортном средстве с электрическим приводом 1, представленном на фиг.1, установлен кабельный барабан 2, который вращает магнитная муфта 3, приведенная на фиг.2, или электромагнитная муфта 11, приведенная на фиг.3.

В устройстве, представленном на фиг.2, изображена магнитная муфта 3 с редуктором 4 и электромотором 5. Эта магнитная муфта 3 содержит корпус 6 из намагничиваемой стали, прикрепленный к кабельному барабану 2, ротор 7, на внешней радиальной поверхности 8 которого размещены постоянные магниты 9 с переменной полярностью и зазором 10 относительно корпуса 6. Корпус 6 вместе с барабаном 2 и ротор 7 вращаются автономно на одной оси.

В устройстве, представленном на фиг.3, изображена электромагнитная муфта 11 с корпусом 12, на внутренней радиальной поверхности 13 которого размещены постоянные магниты 14, а на внешней радиальной поверхности 15 неподвижного основания 16 установлены электромагниты 17 с переменной полярностью (переменная полярность обеспечивается блоком управления, который не показан) и зазором 18 относительно постоянных магнитов 14 корпуса 2.

Способ управления наматыванием и разматыванием кабеля в транспортном средстве с электрическим приводом 1 реализуется следующим образом. К кабельному барабану 2, изображенному на фиг.2, прикрепляют магнитную муфту 3 и осуществляют ее вращение электромотором 5 через редуктор 4. При этом электромотор 5 постоянно вращают в одном направлении с постоянной скоростью и через редуктор 4 обеспечивают неизменное число оборотов магнитной муфты 3. Вращение магнитной муфты 3 осуществляют в одном направлении по ходу наматывания кабеля (не показан) на кабельный барабан 2. Вращение электромотора 5 передают через редуктор 4 ротору 7. Вращающийся ротор 7 с постоянными магнитами 9 через зазор 10 обеспечивает вращение корпуса 6 из намагничиваемой стали, а вместе с ним и прикрепленного кабельного барабана 2. Таким образом выполняют наматывание кабеля (не показан) на кабельный барабан с постоянной скоростью и постоянным натяжением.

Разматывание кабеля (не показан) с кабельного барабана 2 осуществляют путем его натяжения от движения транспортного средства с электрическим приводом 1 в противоположном направлении. При разматывании кабеля (не показан) кабельный барабан 2 вместе с корпусом 6 из намагничиваемой стали вращается в одну сторону, а ротор 7 в другую, так как в магнитной муфте 3 имеется зазор 10. Вследствие такого вращения кабель (не показан), как и в случае его наматывания на кабельный барабан 2, находится под постоянным натяжением.

Устройство для наматывания и разматывания в транспортном средстве с электроприводом, представленном на фиг.2, работает следующим образом. Электромотор 5 вращается с постоянной скоростью в одном направлении. Вращение электромотора 5 передается редуктором 4 с необходимым числом оборотов ротору 7 магнитной муфты 3. При вращении ротора 7 расположенные на его внешней радиальной поверхности 8 постоянные магниты 9, расположенные поочередно с разной полярностью, заставляют вращаться корпус 6 из намагничиваемой стали магнитной муфты 3 через зазоры 10. Вследствие того, что корпус 6 прикреплен к кабельному барабану 2 и вращается независимо на одной оси с ротором 7 в сторону наматывания кабеля (не показан), последний наматывается на кабельный барабан 2 с постоянным натяжением. Сила натяжения принимается такой, чтобы обеспечить движение транспортного средства с электрическим приводом 1 (фиг.1) со скоростью 1.5-2.0 м/сек. При движении транспортного средства с электрическим приводом 1 в другом направлении кабель (не показан) разматывается за счет его натяжения транспортным средством с электроприводом 1. Это происходит в результате того, что корпус 6 и ротор 7 магнитной муфты 3 (фиг.2) начинают вращаться в разных направлениях вследствие того, что между ними имеется зазор 10. В то же время обеспечивается постоянное натяжение кабеля (не показан), так как ротор 7 магнитной муфты 3 стремится вращать корпус 7 в направлении наматывания кабеля (не показан) на барабан.

Устройство для наматывания и разматывания кабеля в транспортном средстве с электрическим приводом 1 (фиг.1), представленное на фиг.3, работает следующим образом. Блок управления (не показан) поочередно подает напряжение на электромагниты 17, в результате этого образуется бегущее по кругу в сторону наматывания кабеля (не показан) на барабан электромагнитное силовое поле. Это магнитное силовое поле воздействует на постоянные магниты 14 и заставляет вращаться корпус 12, а вместе с ним и кабельный барабан 2. В результате этого на кабельный барабан 2 начинает наматываться кабель (не показан) с постоянным натяжением вследствие того, что между электромагнитами 17 и постоянными магнитами 14 имеется зазор 18 и возможно проскальзывание корпуса 12 относительно неподвижного основания 16. Разматывание кабеля (не показан) с кабельного барабана 2 происходит при движении транспортного средства с электрическим приводом 1 (фиг.1) в противоположном направлении. При таком движении кабель (не показан) начинает разматываться от натяжения его транспортным средством с электроприводом 1. При этом кабельный барабан 2 (фиг.3) вращается в одном направлении, а магнитное силовое поле вокруг электромагнитов в другом. В результате этого кабель (не показан) находится в натяжении с постоянным усилием. Такое вращение происходит вследствие того, что между постоянными магнитами 14 и электромагнитами 17 имеется зазор 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНОЙ КАБЕЛЬНЫЙ БАРАБАН | 2020 |

|

RU2743414C1 |

| УСТРОЙСТВО ДЛЯ СМАТЫВАНИЯ И НАМАТЫВАНИЯ КАБЕЛЯ | 1991 |

|

RU2046089C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ НАМАТЫВАНИЕМ И РАЗМАТЫВАНИЕМ КАБЕЛЯ В ТРАНСПОРТНОМ СРЕДСТВЕ С ЭЛЕКТРИЧЕСКИМ ПРИВОДОМ | 1997 |

|

RU2188489C2 |

| АГРЕГАТ ДЛЯ ЛЕСОХОЗЯЙСТВЕННЫХ РАБОТOlKV. | 1965 |

|

SU169341A1 |

| БУРОВАЯ ЛЕБЕДКА ДЛЯ МАНЕВРИРОВАНИЯ БУРОВЫМИ УСТРОЙСТВАМИ | 2009 |

|

RU2509203C2 |

| УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ПОВРЕЖДЕНИЯ ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2561916C2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ И/ИЛИ РАЗМАТЫВАНИЯ ГИБКОГО ДЛИННОМЕРНОГО МАТЕРИАЛА С РЕГУЛИРУЕМОЙ СКОРОСТЬЮ НАМОТКИ ИЛИ РАЗМАТЫВАНИЯ | 1992 |

|

RU2015764C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЗАИМНОГО ПЕРЕМЕЩЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ МАШИНЫ И/ИЛИ ДЛЯ ПЕРЕДАЧИ ЭНЕРГИИ МЕЖДУ НИМИ | 2010 |

|

RU2443620C1 |

| СТРАХОВОЧНОЕ УСТРОЙСТВО (варианты) | 2021 |

|

RU2758428C1 |

| Кабельный барабан | 1961 |

|

SU151002A1 |

Изобретение относится к области электротехники и может быть использовано, например, на грузовых тележках многоярусных складов высокоплотного хранения поддонов с грузом. В качестве двигателей для вращения кабельных барабанов используются магнитные муфты, содержащие корпус и ротор, корпус прикрепляют к барабану. Число оборотов магнитной муфты обеспечивают редуктором, а разматывание кабеля осуществляют путем натяжения от движения транспортного средства с электрическим приводом. Техническим результатом является обеспечение возможности применять значительные скорости передвижения транспортного средства с установленным на нем кабельным барабаном, быстрый переход от поступательного к возвратному передвижениям, натяжение кабеля с постоянным допустимым усилием, большой ресурс работы двигателя кабельного барабана. 3 н.п. ф-лы, 3 ил.

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ НАМАТЫВАНИЕМ И РАЗМАТЫВАНИЕМ КАБЕЛЯ В ТРАНСПОРТНОМ СРЕДСТВЕ С ЭЛЕКТРИЧЕСКИМ ПРИВОДОМ | 1997 |

|

RU2188489C2 |

| УСТРОЙСТВО ДЛЯ СМАТЫВАНИЯ И НАМАТЫВАНИЯ КАБЕЛЯ | 1991 |

|

RU2046089C1 |

| DE 19505926, 22.08.1996 | |||

| EP 1551086, 06.07.2005. | |||

Авторы

Даты

2008-09-20—Публикация

2007-03-06—Подача