Изобретение относится к производству, переработке и использованию гибких длинномерных материалов в различных отраслях промышленности, в частности к устройствам с регулируемой угловой скоростью намотки или разматывания гибкого длинномерного материала.

Известен лентопротяжный механизм магнитофона для перемотки и протяжки с постоянной скоростью магнитной ленты. Известный лентопротяжный механизм содержит реверсивный привод с приемным и подающим узлами и катушками для размещения магнитной ленты. Приемный и подающий узлы снабжены управляемыми фрикционными муфтами. Для протяжки магнитной ленты с постоянной скоростью лентопротяжный механизм снабжен ведущим узлом с ведущим валом и обрезиненным прижимным роликом магнитной ленты. Механизм обеспечивает быструю перемотку ленты, управление вращением и торможением приемного и подающего узлов. Недостатками известного устройства являются сложность системы управления вращением и торможением приемного и подающего узлов, потери на трение, связанные с регулированием угловой скорости за счет проскальзывания фрикционных муфт при изменении диаметра намотки магнитной ленты на катушках.

Известна также каротажная лебедка для геофизических исследований скважин приборами, опускаемыми на каротажном кабеле.

Известная лебедка содержит смонтированные на раме кабельный барабан с размещенным на нем кабелем и установленным соосно с ним коллектором кабеля, электропривод с плавным регулированием скорости подъема кабеля, электронный блок управления электроприводом, отметчик глубины измерения, взаимодействующий с каротажным кабелем, и механизм управления свободным опусканием каротажного кабеля с измерительным прибором в скважину. Регулирование угловой скорости кабельного барабана лебедки и автоматическое поддержание постоянной скорости и подъема кабеля при увеличении диаметра его намотки на барабан обеспечивается электронным блоком управления электроприводом. Недостатком известной каротажной лебедки является сложность электронной следящей системы управления электроприводом и регулирования угловой скорости вращения кабельного барабана для поддержания постоянной скорости подъема кабеля.

Наиболее близким к предлагаемому устройству является лебедка каротажного подъемника для геофизических исследований скважин приборами, опускаемыми на кабеле, содержащая смонтированные на раме кабельный барабан с размещенным на нем каротажным кабелем и установленным соосно с ним коллектором кабеля, гидромеханический дифференциальный привод кабельного барабана с плавным регулированием скорости подъема кабеля с программным управлением от электронного вычислительного комплекса, отметчик глубины, взаимодействующий с каротажным кабелем, и механизм управления свободным опусканием каротажного кабеля с измерительным прибором в скважину. В приводе лебедки выходные валы дифференциального редуктора соединены соответственно с кабельным барабаном и регулируемым гидронасосом, служащим гидротормозом. Регулирующая шайба гидронасоса присоединена к исполнительному двигателю, обеспечивает изменение вращающего момента на валу дифференциального редуктора, что приводит к достижению кабельным барабаном заданной скорости вращения и поддерживанию ее на заданном уровне с помощью автоматической следящей системы или пульта с ручным управлением. Недостатком известной каротажной лебедки являются сложные гидромеханический привод и электронная система регулирования, служащие для изменения вращающего момента на выходном валу дифференциального редуктора и поддержания заданной постоянной скорости подъема кабеля при изменении диаметра его намотки на кабельный барабан, а также потеря мощности на торможение выходного вала дифференциального редуктора при регулировании скорости вращения кабельного барабана.

Задачей изобретения является создание устройства для намотки и/или разматывания гибкого длинномерного материала с регулируемой угловой скоростью намотки или разматывания и постоянной линейной скоростью движения материала, обеспечивающего упрощение системы регулирования угловой скорости за счет изменения натяжения гибкого длинномерного материала при изменении диаметра его намотки.

Для решения поставленной задачи устройство включает корпус и смонтированные на нем привод, приемно-подающий узел для гибкого длинномерного материала, дифференциальный механизм. Входной вал дифференциального механизма кинематически связан с выходным валом привода, первый выходной вал жестко соединен с приемно-подающим узлом. В состав устройства входит также смонтированное на корпусе средство для изменения вращающего момента, взаимодействующее со вторым выходным валом дифференциального механизма. Отличительной особенностью устройства является нижеследующее. Средство изменения вращающего момента выполнено в виде по меньшей мере одного приводного и одного прижимного роликов, размещенных с возможностью взаимодействия с гибким длинномерным материалом, причем приводной ролик кинематически связан с вторым выходным валом дифференциального механизма. Такое выполнение устройства позволяет при изменении диаметра намотки гибкого длинномерного материала за счет вызываемого этим изменения его натяжения и перераспределения вращающего момента между выходными валами дифференциального механизма менять угловую скорость вращения приемно-подающего узла для гибкого длинномерного материала.

Для возможности намотки (разматывания) гибкого длинномерного материала по сечению, близкого к круглому, устройство снабжено укладчиком гибкого длинномерного материала. Укладчик включает ведущий и ведомый элементы. Ведущий элемент кинематически связан с первым выходным валом дифференциального механизма, а ведомый - с водилом. Приводной и прижимной ролики кинематически связаны с ведомым элементом укладчика.

Для возможности одновременной реверсивной намотки и разматывания гибкого длинномерного материала, например магнитофонной ленты, отличительной особенностью варианта патентуемого устройства является следующее. Оно снабжено дополнительным приемно-подающим узлом для гибкого длинномерного материала, механизмом натяжения этого материала, а средство изменения вращающего момента выполнено в виде по меньшей мере одного приводного и одного прижимного роликов, размещенных с возможностью взаимодействия с гибким длинномерным материалом. Приводной ролик жестко связан с входным валом дифференциального механизма, а каждый из приемно-подающих узлов для гибкого длинномерного материала кинематически связан с одним из выходных валов дифференциального механизма.

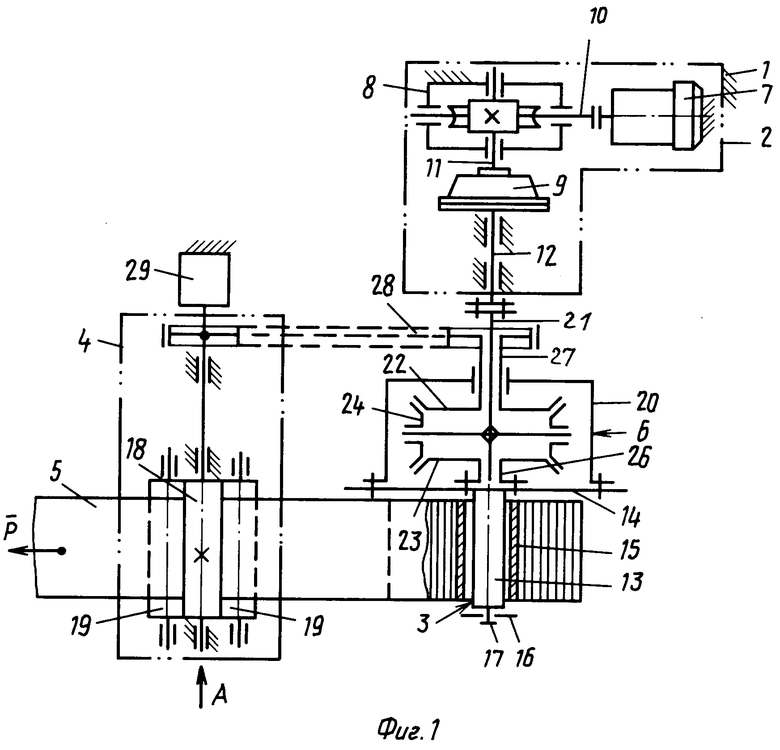

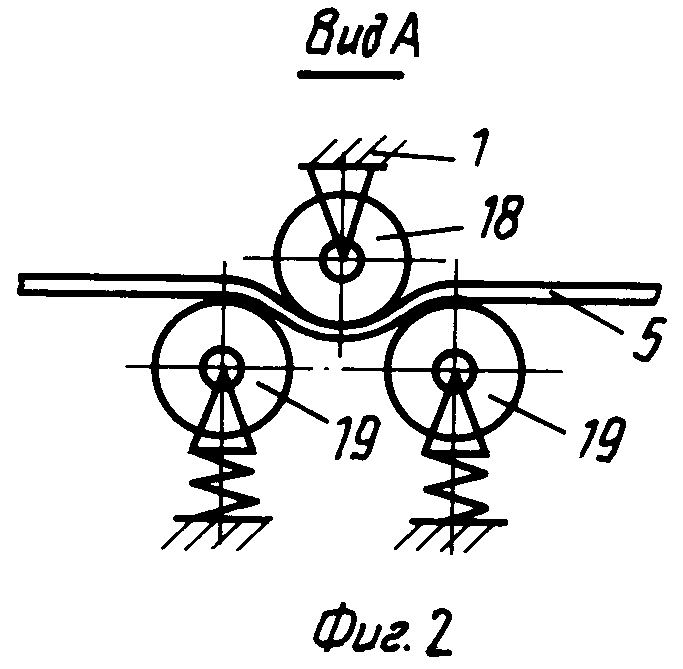

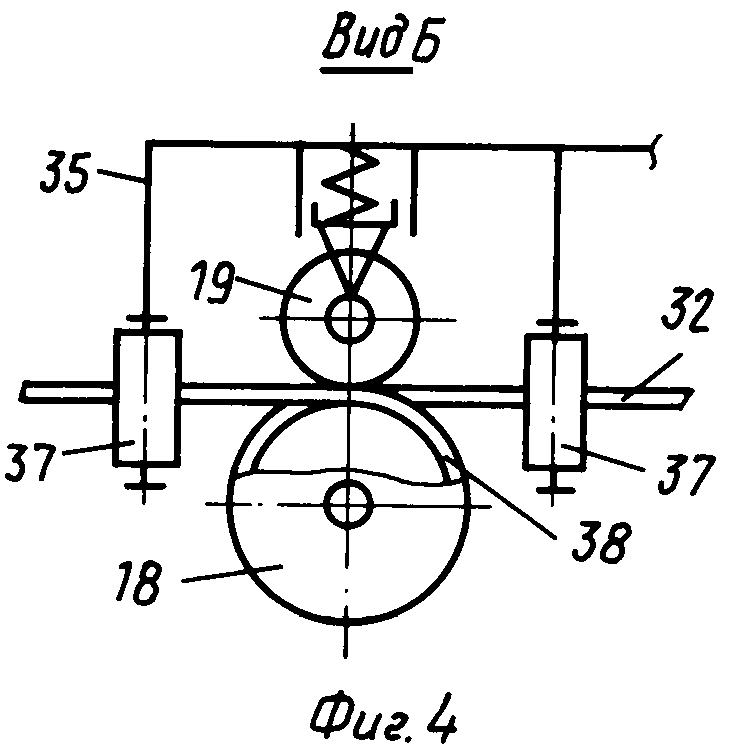

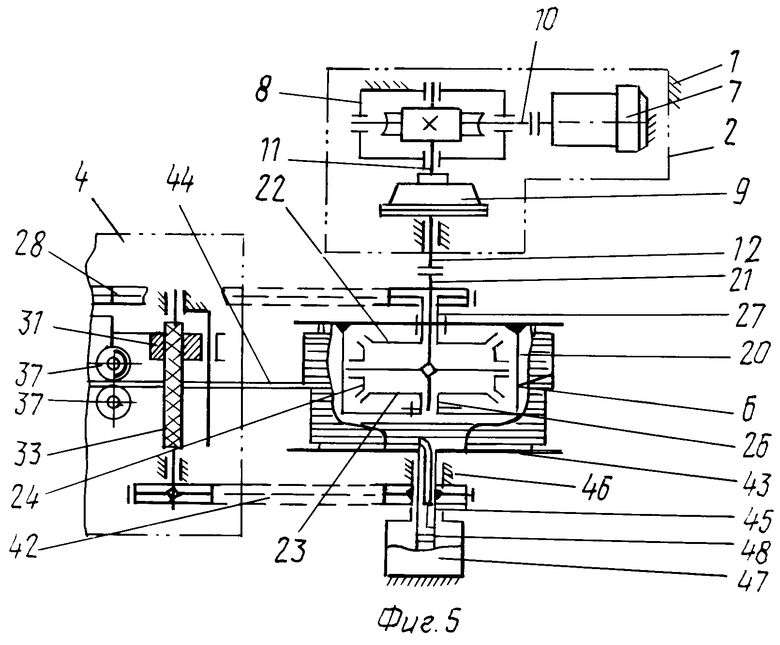

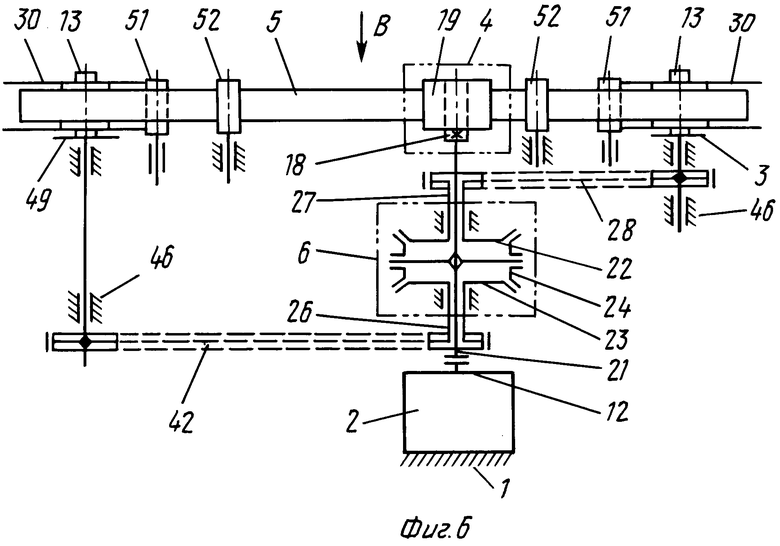

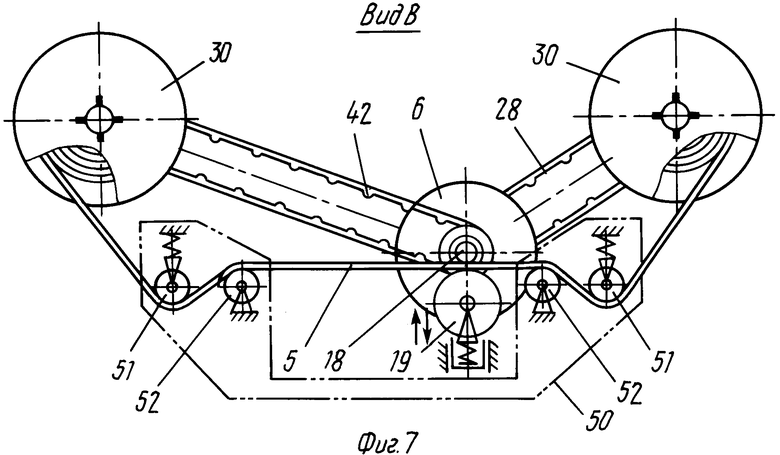

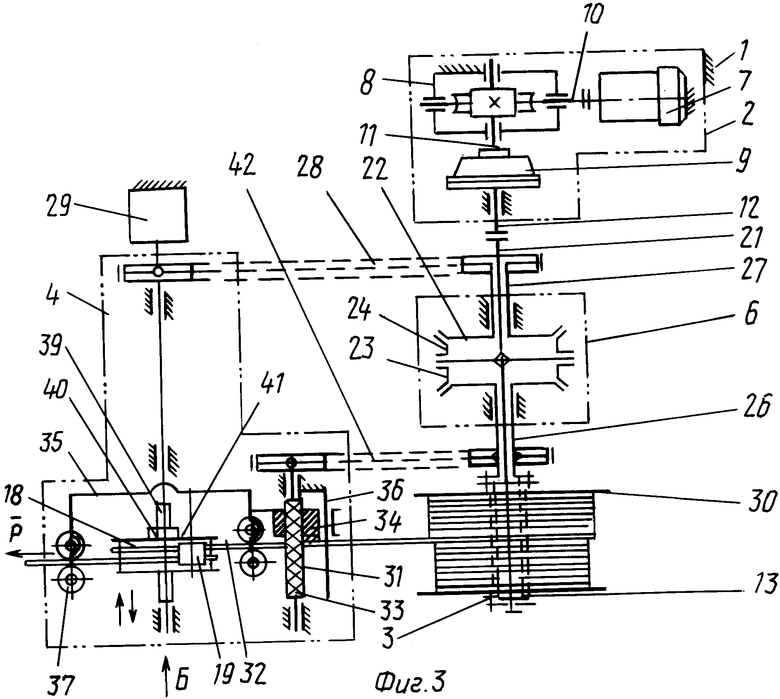

На фиг. 1 изображена кинематическая схема устройства для намотки и/или разматывания гибкого длинномерного материала лентообразной формы с регулируемой скоростью намотки или разматывания, вид сверху; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - кинематическая схема устройства для намотки и/или разматывания гибкого длинномерного материала круглого сечения, вид сверху; на фиг. 4 - вид по стрелке Б на фиг. 3, фрагмент; на фиг. 5 - устройство для намотки и/или разматывания гибкого длинномерного материала, выполненное в виде каротажной лебедки; на фиг. 6 - кинематическая схема лентопротяжного механизма для перемещения гибкого длинномерного материала, например магнитной ленты в магнитофоне, вид сверху; на фиг. 7 - то же, вид по стрелке В на фиг. 6.

Устройство включает корпус 1 и смонтированные на нем привод 2, приемно-подающий узел 3, средство 4 изменения вращающего момента, взаимодействующее с гибким длинномерным материалом 5, дифференциальный механизм 6.

Привод 2 содержит электродвигатель 7, самотормозящийся червячный редуктор 8 и фрикционную муфту 9, соединенные между собой валами 10 и 11 соответственно. Фрикционная муфта 9 соединена с выходным валом 12 привода 2. Приемно-подающий узел 3 выполнен в виде шпинделя 13 с ребордой 14 снабжен съемной оправкой 15 для размещения гибкого длинномерного материала 5 и диском 16 с фиксатором 17 оправки 15 на шпинделе 13.

Средство изменения вращающего момента 4 содержит приводной ролик 18 и прижимные ролики 19 гибкого длинномерного материала 5.

Дифференциальный механизм 6 содержит корпус 20, жестко соединенный с ребордой 14 шпинделя 13 приемно-подающего узла 3. На входном валу 21 дифференциального механизма 6 установлены центральные колеса 22 и 23, сцепленные с сателлитами 24. Центральные колеса 22 и 23 жестко соединены с выходными валами 26 и 27 дифференциального механизма 6.

Привод 2 выходным валом 12 жестко связан с входным валом 21 дифференциального механизма 6, который выходным валом 27 и промежуточной, например цепной, передачей 28 связан с приводным роликом 18 средства изменения вращающего момента 4 и датчиком 29 измерения длины гибкого длинномерного материала 5. Выходной вал 26 дифференциального механизма 6 жестко связан со шпинделем 13 приемно-подающего узла 3.

При использовании устройства для намотки и/или разматывания гибкого длинномерного материала круглого сечения (фиг. 3, 4) приемно-подающий узел 3 выполнен в виде шпинделя 13 со съемной катушкой 30. Средство изменения вращающего момента 4 снабжено укладчиком 31 гибкого длинномерного материала 32 круглого сечения. Укладчик 31 содержит ведущий 33 и ведомый 34 элементы, выполненные, например в виде винта и гайки для возвратно-поступательного движения элемента 34, соединенного с водилом 35 и направляющим элементом 36. Водило 35 снабжено направляющими в виде роликов элементами 37 гибкого длинномерного материала 32. Приводной ролик 18 с размещенным на нем по крайней мере одним витком 38 гибкого длинномерного материала 32 круглого сечения выполнен с возможностью осевого перемещения по валу 39 и снабжен кольцевым пазом 40, взаимодействующим с входящим в него вильчатым наконечником 41 водила 35 укладчика 31. Прижимной ролик 19 кинематически связан с водилом 35 и перемещается с приводным роликом 18 на ширину укладки гибкого длинномерного материала 32 на съемную катушку 30. Укладчик 31 ведущим элементом 33 и промежуточной, например цепной, передачей 42 связан с первым выходным валом 26 дифференциального механизма 6.

В случае использования устройства в виде каротажной лебедки (фиг. 5) приемно-подающий узел 43 выполнен в виде кабельного барабана с размещенным на нем каротажным кабелем 44. Дифференциальный механизм 6 размещен внутри кабельного барабана 43, который снабжен полым выходным валом 45, установленным в опоре вращения 46 корпуса 1, коллектором 47 кабеля 44, размещенным соосно с выходным валом 45, жестко связан с корпусом 20 дифференциального механизма 6 и его выходным валом 26. Каротажный кабель 44 закреплен внутри кабельного барабана 43, пропущен через полый выходной вал 45 и соединен своими жилами с токосъемным узлом 48 коллектора 47. Укладчик 31 каротажного кабеля 44 связан ведущим элементом 33 и промежуточной передачей 42 с выходным валом 45 кабельного барабана 43.

Изобретение может быть использовано в лентопротяжном механизме для перемещения гибкого длинномерного материала, например магнитофонной ленты (фиг. 6 и 7). При этом приемно-подающий узел 3 выполнен в виде шпинделя 13, установленного в опорах 46 корпуса 1 со съемной катушкой 30. Лентопротяжный механизм снабжен дополнительным приемно-подающим узлом 49, тождественным узлу 3, и оснащен механизмом натяжения 50 с натяжными роликами 51 и направляющими роликами 52 лентообразного материала 5. Средство изменения вращающего момента 4 приводным роликом 18 и привод 2 выходным валом 12 связаны с входным валом 21 дифференциального механизма 6. Выходные валы 27 и 26 дифференциального механизма 6 соединены соответственно промежуточными передачами 28 и 42, например зубчатыми клиноременными с приемно-подающими узлами 3 и 49, а прижимной ролик 19 выполнен с возможностью отвода от гибкого лентообразного материала 5.

Предложенное устройство (фиг. 1 и 2) работает следующим образом.

При включении привода 2 вращение от электродвигателя 7, самотормозящийся червячный редуктор 8, фрикционную муфту 9, дифференциальный механизм 6 передается на шпиндель 13 приемно-подающего узла 3. Под действием вращающего момента и одновременного натяжения силой Р от технологического агрегата (не показано) гибкий длинномерный материал 5 лентообразной формы, закрепленный при помощи оправки 15 диска 16 и фиксатора 17 на шпинделе 13 и пропущенный между приводным роликом 18 и прижимными роликами 19, начинает перемещаться по технологической линии и наматываться на оправку 15 шпинделя 13 приемно-подающего узла 3. С увеличением диаметра намотки изменяется натяжение гибкого длинномерного материала 5 на участке между приводным роликом 18 средства изменения вращающего момента 4 и приемно-подающим узлом 3 возникает дополнительный вращающий момент, который воздействует на приводной ролик 18, шпиндель 13 с оправкой 15 и промежуточную передачу 28, связанные с выходными валами 26 и 27 дифференциального механизма 6, вызывая перераспределение вращающего момента между ними за счет перекатывания сателлитов 24 по сцепленным с ними центральным колесам 22 и 23. Это вызывает уменьшение угловой скорости приемно-подающего узла 3, компенсирует увеличение диаметра нового слоя намотки, сохраняя постоянными линейную скорость и величину натяжения гибкого длинномерного материала 5. В процессе работы устройства предельное изменение вращающего момента приемно-подающего узла 3 регулируется фрикционной муфтой 9, а стопорение при остановке привода 2 производится самотормозящимся червячным редуктором 8. Измерение длины перемещения гибкого длинномерного материала 5 производится при помощи датчика 29 измерения длины, вращаемого приводным роликом 18, служащим одновременно мерным элементом длины. Разматывание гибкого длинномерного материала 5 лентообразной формы с помощью предложенного устройства (фиг. 1) производится при реверсивном включении электродвигателя 7 привода 2 и одновременном натяжении гибкого длинномерного материала 5 от технологического агрегата силой Р. При этом уменьшение диаметра намотки и натяжение гибкого длинномерного материала 5 от технологического агрегата приводят к возникновению дополнительного вращающего момента противоположного знака, вызывающего увеличение угловой скорости приемно-подающего узла 3 за счет регулирования ее дифференциальным механизмом 6. При этом компенсируется уменьшение диаметра на толщину слоя намотки, сохраняется постоянная линейная скорость и постоянная величина натяжения гибкого длинномерного материала 5.

Работа устройства для намотки или разматывания гибкого длинномерного материала 32 круглого сечения (фиг. 3 и 4) отличается тем, что материал 32 наматывается на съемную катушку 30, закрепленную на шпинделе 13 при помощи диска 16 и фиксатора 17, а средство изменения вращающего момента 4 при помощи укладчика 31, приводимого в движение промежуточной передачей 42 от выходного вала 26 дифференциального механизма 6, обеспечивает возвратно-поступательное перемещение материала 32 на ширину укладки синхронно с вращением приемно-подающего узла 3 в процессе намотки или разматывания материала 32. Для повышения сцепления с приводным роликом 18 на нем размещено не менее одного витка 38 материала 32, который пропущен между направляющими элементами 37 укладчика 31. Приводной ролик 18 кольцевым пазом 40 взаимодействует с входящим в него вильчатым наконечником 41 водила 35 и перемещается укладчиком 31 по валу 39 вместе со связанным с водилом 35 прижимным роликом 19 на ширину укладки материала 32 на съемную катушку 30.

Работа устройства, выполненного в виде каротажной лебедки (фиг. 5), отличается тем, что каротажный кабель 44, размещенный на кабельном барабане 43, при геофизических исследованиях скважин приборами (не показан), опускаемыми на кабеле, нагружен массой скважинного прибора и изменяющейся массой каротажного кабеля 44. В процессе измерений при помощи лебедки производят свободное опускание в скважину и подъем скважинного прибора с постоянной скоростью. Свободное опускание кабеля 44 и соединенного с ним скважинного прибора производят плавным выключением и включением в конце опускания фрикционной муфты 9, соединяющей выходной вал 12 привода 2 с выходным валом 11 самотормозящегося червячного редуктора 8. Подъем кабеля 44 и скважинного прибора в процессе измерения производится при включенной фрикционной муфте 9 пуском электродвигателя 7 привода 2. Сигнал передаваемый скважинным прибором поступает по кабелю 44 на токосъемный узел 48 коллектора 47, соединяющего каротажный кабель 44 с приемно-регистрирующей аппаратурой (не показано). Датчик 29 измерения длины перемещения каротажного кабеля 44 служит в качестве отметчика глубины в точках измерения для привязки регистрируемого сигнала и глубины измерения.

Работа лентопротяжного механизма для перемещения гибкого длинномерного материала (фиг. 6 и 7) отличается тем, что гибкий длинномерный материал 5 лентообразной формы размещен на одной из съемных катушек 30 приемно-подающих узлов 3 или 49 и в процессе работы лентопротяжного механизма одновременно наматывается и разматывается, размещаясь на съемных катушках 30. При этом вращение от привода 2 передается входному валу 21 дифференциального механизма 6 и приводному ролику 18 средства изменения вращающего момента 4, а приемно-подающие узлы 3 и 49 вращаются соответственно от выходных валов 27 и 26 дифференциального механизма 6 при помощи промежуточных передач 28 и 42. Натяжение гибкого длинномерного материала 5 создается механизмом натяжения 50 при помощи натяжных роликов 51 и направляющих роликов 52. В процессе работы ленто-протяжного механизма изменение диаметра намотки и разматывания гибкого длинномерного материала 5 на съемных катушках 30 и поддержание его натяжения механизмом натяжения 50 приводят к перераспределению вращающего момента между выходными валами 27 и 26 дифференциального механизма 6 и связанных с ними промежуточными передачами 28 и 42 приемно-подающими узлами 3 и 49. Это вызывает изменение угловых скоростей вращения катушек 30 приемно-подающих узлов 3 и 49, компенсирует изменение диаметров намотки на катушках 30 гибкого длинномерного материала 5, сохраняя постоянную линейную скорость движения и постоянную величину натяжения материала 5. Изменение направления движения гибкого длинномерного материала 5 производят реверсивным включением привода 2. Для быстрой перемотки гибкого длинномерного материала 5 с одного из приемно-подающих узлов 3 и 49 на другой прижимной ролик 19 отводится от материала 5. Включением привода 2 от выходных валов 27 и 26 дифференциального механизма 6 с помощью промежуточных передач 28 и 42 приводятся во вращение приемно-подающие узлы 3 и 49 и под натяжением, создаваемым механизмом натяжения 50, приходит в движение гибкий длинномерный материал 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАМОТКИ ГИБКОГО ДЛИННОМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2505371C1 |

| КАБЕЛЬНЫЙ БАРАБАН ДЛЯ НАМОТКИ-РАЗМОТКИ СИЛОВОГО КАБЕЛЯ | 2024 |

|

RU2835173C1 |

| ИНЕРЦИОННАЯ ТРАНСМИССИЯ | 1994 |

|

RU2160191C2 |

| УСТАНОВКА НАМОТКИ-ВЫМОТКИ И ОБОГРЕВА КАБЕЛЯ ПОГРУЖНЫХ ЭЛЕКТРОНАСОСОВ | 1999 |

|

RU2172870C2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ КАБЕЛЯ НА БАРАБАН | 2003 |

|

RU2241655C1 |

| Каротажная станция | 1989 |

|

SU1712923A1 |

| РАСКЛАДЧИК НАМОТОЧНОГО СТАНКА | 2009 |

|

RU2392214C1 |

| Система автоматической намотки-размотки кабеля привязных БПЛА | 2023 |

|

RU2819974C1 |

| Устройство для непрерывной намотки полосовых материалов | 1987 |

|

SU1581214A3 |

| ПАССИВНАЯ СИСТЕМА НАТЯЖЕНИЯ ДЛЯ УПРАВЛЕНИЯ РАЗМАТЫВАНИЕМ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2719038C2 |

Использование: в отраслях промышленности, связанных с производством переработкой и использованием гибких длинномерных материалов типа кабельной продукции и лент (конструкционных или для записи информации). Сущность: задача изобретения - создание намоточно-размоточного устройства, упрощающего системы регулирования угловой скорости за счет изменения натяжения материала при изменении диаметра его намотки. Устройство включает корпус 1, привод 2, дифференциальный механизм 6, приемно-подающий узел 3 в виде катушки 30 для материала 32 круглого сечения. Приемно-подающий узел 3 жестко связан с первым выходным валом 26 дифференциального механизма 6, входной вал 21 которого кинематически связан с выходным валом 12 привода 2. Устройство снабжено средством изменения вращающего момента 4, выполненным в виде по крайней мере одного приводного 18 и одного прижимного 19 роликов, взаимодействующих с материалом 32. Приводной ролик 18 кинематически связан со вторым выходным валом 27 дифференциального механизма 6. Устройство снабжено укладчиком 31 материала 32, ведущий элемент 33 которого кинематически связан с первым выходным валом 26 дифференциального механизма 6. Приводной 18 и прижимной 19 ролики выполнены с возможностью осевого перемещения и кинематически связаны с ведомым элементом 34 водило 35 укладчика 31. Предложен вариант устройства в виде ленто-протяжного механизма для записи и воспроизведения информации. 2 с. и 1 з.п. ф-лы, 7 ил.

| Отчет о НИР | |||

| Разработка спуско-подъемного оборудования с программным управлением и плавной регулировкой скоростей подъема, ВНИИГИС, г.Октябрьский, 1984, с.15, рис.3,4 (N Госрегистрации 01.830.004520). |

Авторы

Даты

1994-07-15—Публикация

1992-04-09—Подача