Настоящее изобретение относится к установке для производства и способу производства твердого топлива из отходов.

В европейском патенте ЕР-А-0930353 описан состав твердого топлива, имеющего насыпную плотность менее 0,6 г/см3, представляющего собой смесь, содержащую первую фракцию, состоящую из сухой фракции, извлеченной из муниципальных твердых отходов, второй фракции, состоящей из эластомерного материала, и третьей фракции, состоящей из неэластомерного полимерного материала. Соотношение фракций изменяется в зависимости от желательной теплотворной способности.

В европейской публикации ЕР-А-0953628 описан состав мгновенно воспламеняющейся горючей смеси, содержащей от 40 до 95% вес. ископаемого топлива и от 60 до 5% вес. топлива, не являющегося ископаемым и выбранного из группы, содержащей муниципальные твердые отходы, эластомерный полимерный материал и неэластомерный полимерный материал или их смеси. На мусоросжигательных заводах, описанных в европейском патенте ЕР-А-0953628, твердое топливо, не являющееся ископаемым, хранится в бункере, откуда затем подается в горелку.

Следует отметить, что прямая подача твердого топлива из отходов с установки, где оно производится, на мусоросжигательный завод, минуя стадии хранения, обычно неудобна, поскольку скорость расходования топлива на мусоросжигательном заводе, как правило, отличается от скорости производства твердого топлива из отходов. Следует также отметить, что мусоросжигательный завод работает обычно безостановочно 24 часа в день, тогда как выработка твердого топлива из отходов зависит от способов его производства, в частности от накопления материала, что по своей природе является дискретным процессом и может осуществляться, например, в два приема за день общей продолжительностью 16 часов.

Также следует обратить внимание на то, что хранение твердого топлива из отходов, состоящего из сухой фракции, извлеченной из муниципальных твердых отходов, в смеси с эластомерным полимерным материалом и/или термопластичным (неэластомерным) полимерным материалом связано с рядом недостатков.

В настоящем описании под «сухой фракцией, извлеченной из муниципальных твердых отходов» подразумевается фракция, полученная в результате обработки муниципальных твердых отходов как таковых, заключающейся в удалении влажной фракции, состоящей из склонного к загниванию органического материала, отделении металлических материалов, измельчении и, если необходимо, сушке.

Первый недостаток, связанный с хранением твердого топлива из отходов, заключается в том, что вышеупомянутые материалы, в частности сухая фракция муниципальных твердых отходов, в процессе хранения имеют тенденцию к объединению с образованием компактных агломератов. Этого можно избежать путем использования для хранения больших контейнеров, снабженных сложным перемешивающим оборудованием, например лопастными мешалками, способными осуществлять непрерывное перемешивание хранящихся материалов.

Однако кроме того, что это обуславливает высокие капитальные затраты, увеличивает эксплуатационные расходы, вызывает значительные трудности, связанные с тем, что большие емкости хранения занимают много места, такие контейнеры для хранения имеют и другой недостаток, заключающийся в том, что в них отделение более тяжелых и/или более объемных частиц от более легких и/или менее объемных не сдерживается, а наоборот, является следствием работы перемешивающего оборудования.

Это может стать причиной неоднородности смеси по составу и плотности, что при подаче в горелку может привести к значительной нестабильности процесса горения и в особенности невозможности обеспечить постоянство теплотворной способности топлива во времени.

Другая проблема возникает из-за того, что часто необходимо изменять состав твердого топлива из отходов, производимого в соответствии с требованиями процесса горения, в особенности по теплотворной способности. Следовательно, было бы необходимо иметь множество контейнеров для хранения различных типов твердого топлива из отходов, необходимых потребителям.

В настоящее время установлено, что указанные выше трудности, возникающие при хранении твердого топлива из отходов, содержащего сухую фракцию муниципальных твердых отходов в смеси с эластомерным полимерным материалом и/или термопластичным полимерным материалом, возможно, преодолеть путем применения процесса, заключающегося в хранении сухой фракции муниципальных твердых отходов, эластомерного полимерного материала и/или термопластичного полимерного материала в отдельных контейнерах и дозировании и подаче их по мере необходимости последовательными пластами на транспортер непрерывного действия, сгружающий их во временный накопитель, например в кузов грузовика, предназначенный для непосредственной подачи топлива на мусоросжигательный завод.

Таким образом, нет необходимости заранее смешивать различные фракции твердого топлива из отходов на стадии производства и обеспечивать постоянное перемешивание полученной смеси для предотвращения агломерации и/или разделения фракций. Фактически перемешивание различных фракций происходит только в конце процесса производства, когда твердое топливо из отходов загружают во временный накопитель, который обеспечивает подачу топлива на мусоросжигательный завод. Таким образом перемешивание является эффективным и в любом случае достаточным для обеспечения приемлемой однородности состава твердого топлива из отходов, подаваемого на мусоросжигательный завод.

Временный накопитель (например, автопоезд) направляется затем на мусоросжигательный завод, находящееся в нем твердое топливо из отходов выгружается, дозируется и подается в топки мусоросжигательного завода, например, при помощи линии по извлечению, взвешиванию и пневматической транспортировке.

Таким образом, интервал времени между смешиванием различных фракций твердого топлива из отходов и использованием его на мусоросжигательном заводе сокращается до нескольких часов; кроме этого, объем смешанного твердого топлива из отходов относительно невелик, например, приблизительно 80-100 кубических метров. Данное решение позволяет избежать образования агломератов и уплотнения материалов, составляющих твердое топливо из отходов, обеспечивает возможность регулирования влагосодержания конечного продукта таким образом, чтобы обеспечить необходимые физические и теплофизические характеристики продукта. Кроме того, ни на установке для производства твердого топлива из отходов, ни на мусоросжигательном заводе не нужны большие бункеры, а следовательно, капиталовложения и затраты на их техническое обслуживание и место для их размещения.

В первом аспекте настоящее изобретение относится, следовательно, к способу производства твердого топлива из отходов и подаче этого топлива на мусоросжигательный завод, включающему:

обеспечение первого компонента, представляющего собой сухую фракцию, извлеченную из муниципальных твердых отходов, в измельченном виде,

обеспечение, по меньшей мере одного второго компонента в измельченном виде, выбранного из эластомерного и термопластичного полимерного материала, или их смесей,

раздельное дозирование и подачу первого компонента и, по меньшей мере, одного второго компонента на транспортер непрерывного действия таким образом, чтобы компоненты образовывали перекрывающиеся слои,

погрузку собранных таким образом компонентов в, по меньшей мере, один временный накопитель с образованием твердого топлива из отходов,

дозирование и подачу полученного таким образом твердого топлива из отходов на мусоросжигательный завод.

Предпочтительно, термопластичный полимерный материал содержит в основном материал, полученный измельчением не содержащих хлора пластмассовых отходов.

Предпочтительно, по меньшей мере, 90% веса термопластичного полимерного материала составляют частицы со средним размером не более 25 мм.

Предпочтительно, эластомерный полимерный материал состоит в основном из материала, полученного измельчением отработавших покрышек после удаления из них металлических и/или тканевых армирующих компонентов.

Предпочтительно, по меньшей мере, 90% веса эластомерного полимерного материала составляют частицы со средним размером не более 25 мм.

Предпочтительно, сухую фракцию муниципальных твердых отходов получают из необработанных муниципальных твердых отходов путем механического отделения склонной к загниванию органической фракции, отделения металлов, измельчения и, возможно, сушки.

Предпочтительно, сухую фракцию муниципальных твердых отходов получают из необработанных муниципальных твердых путем проведения биостабилизации необработанных муниципальных твердых отходов с последующим удалением высокодисперсной фракции.

Предпочтительно, размер частиц удаляемой высокодисперсной фракции составляет не более 80 мм.

Предпочтительно, по меньшей мере, 90% веса сухой фракции муниципальных твердых отходов составляют частицы со средним размером не более 25 мм.

Предпочтительно, влагосодержание сухой фракции муниципальных твердых отходов не превышает 15% вес.

Предпочтительно, влагосодержание сухой фракции муниципальных твердых отходов не превышает 10% вес.

Предпочтительно, производимое твердое топливо из отходов дополнительно уплотняют, перевозят на мусоросжигательный завод и затем, перед подачей на сжигание, дополнительно подвергают дезагрегированию.

Предпочтительно, стадию уплотнения проводят таким образом, чтобы полученное компактное твердое топливо из отходов имело насыпную плотность от 0,50 до 0,95 г/см3.

Предпочтительно, стадию уплотнения проводят таким образом, чтобы полученное компактное твердое топливо из отходов имело насыпную плотность от 0,60 до 0,90 г/см3.

Предпочтительно, стадии дозирования и подачи первого компонента и, по меньшей мере, одного второго компонента на транспортер непрерывного действия осуществляют раздельно, для каждого компонента своим, по меньшей мере, одним, дозирующим шнеком и последующей системой взвешивания.

Предпочтительно, скорость подачи, по меньшей мере, одного, дозирующего шнека регулируют в зависимости от количества каждого компонента, взвешенного соответствующей системой взвешивания.

Предпочтительно, различные компоненты собирают на транспортере непрерывного действия в форме последовательных перекрывающихся слоев, насыпная плотность которых возрастает снизу вверх.

Предпочтительно, на ленте транспортера непрерывного действия нижний слой образован термопластичным полимерным материалом, промежуточный слой образован сухой фракцией муниципальных твердых отходов, а верхний слой - эластомерным полимерным материалом.

Предпочтительно, производимое твердое топливо из отходов имеет следующий состав: 40-90% вес. сухой фракции муниципальных твердых отходов, 10-60% вес., по меньшей мере, одного полимерного материала, выбранного из эластомерного материала и термопластичного материала, или их смесей.

Предпочтительно, производимое твердое топливо из отходов имеет следующий состав: 60-80% вес. сухой фракции муниципальных твердых отходов, 20-40% вес., по меньшей мере, одного полимерного материала, выбранного из эластомерного материала и термопластичного материала, или их смесей.

Предпочтительно, производимое твердое топливо из отходов имеет следующий состав: 40-90% вес. сухой фракции муниципальных твердых отходов, 5-55% вес., по меньшей мере, одного эластомерного полимерного материала, 5-55% вес., по меньшей мере, одного термопластичного полимерного материала.

Предпочтительно, производимое твердое топливо из отходов имеет следующий состав: 60-80% вес. сухой фракции муниципальных твердых отходов, 10-30% вес., по меньшей мере, одного эластомерного полимерного материала, 10-30% вес., по меньшей мере, одного термопластичного полимерного материала.

Предпочтительно, производимое твердое топливо из отходов имеет насыпную плотность не более 0,60 г/см3.

Предпочтительно, производимое твердое топливо из отходов имеет насыпную плотность от 0,35 до 0,12 г/см3.

Согласно другому варианту настоящее изобретение относится к установке для производства твердого топлива из отходов, содержащей:

по меньшей мере, один контейнер для хранения первого компонента, представляющего собой сухую фракцию, извлеченную из муниципальных твердых отходов в измельченном виде,

по меньшей мере, одно устройство для дозирования и подачи первого компонента,

по меньшей мере, один контейнер для хранения, по меньшей мере одного второго компонента в измельченном виде, выбранного из эластомерного и термопластичного полимерного материала,

по меньшей мере, одно устройство для дозирования и подачи, по меньшей мере, одного второго компонента,

по меньшей мере, один транспортер непрерывного действия, на который компоненты подаются в отдельности из контейнеров и дозирующих устройств так, чтобы образовались перекрывающиеся слои,

по меньшей мере, один временный накопитель, в который собранные таким образом компоненты сгружаются, по меньшей мере, одним указанным транспортером непрерывного действия.

Предпочтительно, установка дополнительно содержит, по меньшей мере, один контейнер для хранения, по меньшей мере, одного третьего компонента в измельченном виде, выбранный из эластомерного или термопластичного полимерного материала, но отличного от второго компонента, и по меньшей мере, одно дозирующее и подающее устройство для, по меньшей мере, одного третьего компонента.

Предпочтительно, дозирующее и подающее устройство содержит, по меньшей мере, один дозирующий шнек и систему взвешивания.

Предпочтительно, скорость подачи, по меньшей мере, одного дозирующего шнека регулируется в зависимости от количества каждого компонента, взвешенного соответствующей системой взвешивания.

Предпочтительно, установка дополнительно содержит устройство для уплотнения производимого твердого топлива из отходов.

Далее настоящее изобретение будет описано со ссылками на прилагаемые чертежи, где

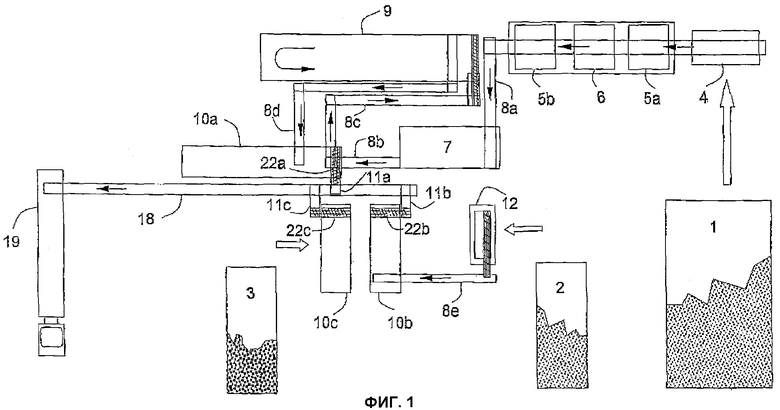

- на фиг.1 схематично показан вид в плане установки в соответствии с настоящим изобретением;

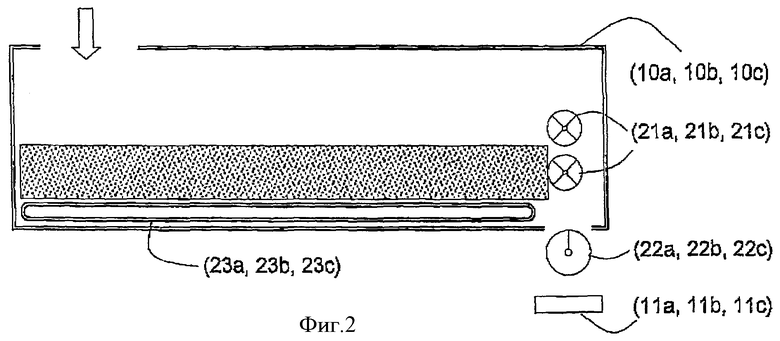

- на фиг.2 схематично показано продольное сечение контейнера для хранения, входящего в состав установки, изображенной на фиг.1;

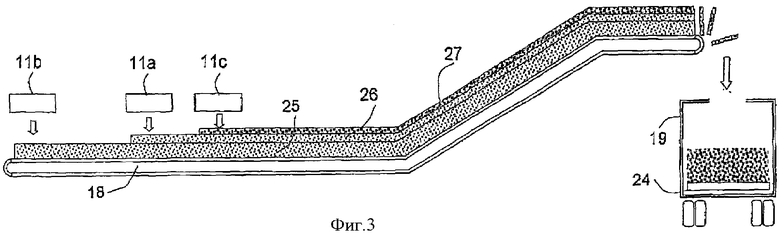

- на фиг.3 схематично показано продольное сечение транспортера непрерывного действия, входящего в состав установки, изображенной на фиг.1.

Как показано на фиг.1, установка согласно предпочтительному варианту осуществления настоящего изобретения включает первую зону (1) для хранения сухой фракции муниципальных твердых отходов, вторую зону (2) для хранения термопластичного полимерного материала и третью зону (3) для хранения эластомерного полимерного материала.

В предпочтительном варианте осуществления, показанном на фиг.1-3, термопластичный полимерный материал, состоящий преимущественно из материала, полученного путем измельчения предметов одноразового использования, изготовленных из не содержащих хлора пластмасс и отбираемых при раздельном сборе отходов, и эластомерный материал, состоящий преимущественно из материала, полученного путем измельчения предметов, изготовленных из вулканизированной резины, в особенности ненужных покрышек, после отделения от них металлических и/или тканевых армирующих компонентов, направляются на установку в виде, готовом для дозирования и подачи на транспортер непрерывного действия (18).

Сухая фракция муниципальных твердых отходов может быть получена путем удаления влажной фракции (в особенности состоящей из склонных к загниванию органических компонентов, таких как отходы растительного происхождения, пищевые отходы и т.д.) из исходных муниципальных твердых отходов при помощи исключительно механических процессов (например, измельчения и последующего просеивания), как описано, например, в заявке на патент ЕР-А-0930353. Затем сухая фракция муниципальных твердых отходов может быть подвергнута дальнейшему измельчению и, если необходимо, сушке до достижения влагосодержания не выше 15% вес. и предпочтительно не выше 10% вес.

В качестве альтернативы сухая фракция муниципальных твердых отходов может быть получена по известной технологии путем проведения процесса биостабилизации муниципальных твердых отходов и затем удаления высокодисперсной фракции (например, просеиванием). Процесс биостабилизации представляет собой биоразложение в результате, в общем случае, деятельности микроорганизмов в анаэробных условиях (биоокисление) при контролируемых температуре и влажности (см., например, F. Adani et al., Waste Management and Research, Volume 18 Issue 5, page 471 - October 2000). В конце данного процесса органическая фракция, уже трансформированная микроорганизмами, удаляется путем просеивания как высокодисперсная, т.е. как фракция со средним размером частиц, как правило, менее 80 мм, и предпочтительно менее 60 мм. Полученная таким образом сухая фракция обычно имеет низкое влагосодержание, не более 15% вес., и предпочтительно не более 10% вес., вследствие чего последующая сушка не требуется.

Размер частиц сухой фракции муниципальных твердых отходов, полученной описанным выше способом, обычно уменьшают путем дальнейшего измельчения до достижения размера не более 25 мм для, по меньшей мере, 90% вес. материала.

Сухая фракция муниципальных твердых отходов обычно включает бумагу и ее производные (картон, многослойные материалы), древесину, ткани, кожу и отходы из других фракций.

Если сухая фракция муниципальных твердых отходов попадает на установку на промежуточной стадии обработки, в соответствии с настоящим изобретением на установке предусматривается устройство для ее обработки, которое может включать первый магнитный разделитель (5а), ленточный транспортер (6) для ручной сортировки, второй магнитный разделитель (5b) и сушилку (9).

Более подробно в варианте осуществления изобретения, показанном на фиг.1, сухая фракция муниципальных твердых отходов, разгружается с автомобилей в соответствующую зону хранения (1). Механический покрытый резиной погрузчик (на фиг. не показан) отбирает сухую фракцию муниципальных твердых отходов из зоны хранения (1) и выгружает ее в загрузочную воронку, находящуюся над транспортером (4). Сухая фракция муниципальных твердых отходов подвергается первичной сортировке в магнитном разделителе (5а) для удаления всех содержащих железо материалов. Затем сухая фракция может быть направлена на ленту сортировочного транспортера (6), где путем ручной сортировки могут быть удалены все нежелательные отходы, например камни и другие инертные материалы, которые, возможно, случайно попадают в муниципальные твердые отходы и могут вызвать повреждение оборудования, используемого на последующих стадиях. При дальнейшей сортировке с использованием магнитного разделителя (5b) могут быть удалены любые оставшиеся содержащие железо материалы.

Затем посредством ленточного транспортера (8а) муниципальные твердые отходы подаются в измельчающее устройство (7), предпочтительно состоящее из двух последовательно установленных измельчителей.

Если остаточное влагосодержание сухой фракции муниципальных твердых отходов не превышает заранее определенного значения, в частности не превышает 15% вес, сухая фракция подается ленточным транспортером (8b) непосредственно в контейнер (10а) для хранения.

Однако если остаточное влагосодержание сухой фракции муниципальных твердых отходов превышает это заранее определенное значение, сухая фракция подается ленточным транспортером (8с) в сушилку (9). Действие этой сушилки, как правило, основано на использовании горячего воздуха с температурой от 60 до 80°С, полученного, например, нагреванием окружающего воздуха при помощи метановой горелки. Сушилка (9) также включает систему вентиляции для удаления влажного воздуха. При достижении необходимого влагосодержания сухая фракция муниципальных твердых отходов подается транспортером (8d) в контейнер (10а) для хранения.

Контейнер (10а) для хранения закрыт сверху и имеет подвижное дно (23а) и ограничивающие стенки. Около разгрузочной части контейнера установлена система вращающихся лопастей (21а), предназначенная для перемещения сухой фракции муниципальных твердых отходов перед подачей ее на дозирующий шнек (22а) и затем в систему взвешивания (11а) (например, на конвейерные весы, динамометрический датчик или другую известную систему). Предпочтительно, чтобы скорость подачи дозирующего шнека можно было регулировать в зависимости от количества каждого компонента, взвешенного соответствующей системой взвешивания. Таким образом достигается, по существу, постоянный состав твердого топлива из отходов.

Параметры сухой фракции муниципальных твердых отходов, хранящейся в контейнере (10а) для хранения, предпочтительно следующие:

Термопластичный полимерный материал состоит преимущественно из материала, полученного путем измельчения предметов одноразового использования, изготовленных из не содержащих хлора пластмасс и отбираемых при раздельном сборе отходов, например полиэтилентерефталата, полипропилена, полиэтилена и полистирола.

В предпочтительном варианте осуществления настоящего изобретения, показанном на фиг.1-3, измельченная пластмасса отбирается из зоны хранения (2) механическим погрузчиком и загружается в загрузочную воронку, откуда транспортер (8е), например цепной транспортер, перемещает ее в контейнер (10b) для хранения, конструкция которого подобна конструкции ранее показанного контейнера (10а). Контейнер (10b) для хранения имеет подвижное дно (23b) и ограничивающие стенки. Около разгрузочной части контейнера установлена система вращающихся лопастей (21b), предназначенная для перемещения измельченной пластмассы перед подачей ее на дозирующий шнек (22b) (фиг.2) и затем в систему (11b) взвешивания.

Параметры измельченной пластмассы, хранящейся в контейнере для хранения (10b), предпочтительно следующие:

Эластомерный полимерный материал состоит преимущественно из материала, полученного путем измельчения предметов, изготовленных из вулканизированной резины, в особенности использованных покрышек после отделения от них металлических и/или тканевых армирующих компонентов.

В предпочтительном варианте осуществления настоящего изобретения, показанном на фиг.1-3, измельченные покрышки отбираются из зоны хранения (3) и загружаются в контейнер (10с) для хранения, конструкция которого сходна с конструкцией ранее описанных контейнеров (10а, 10b) для хранения. Контейнер (10с) для хранения обычно имеет подвижное дно (23b) и ограничивающие стенки. Около разгрузочной части контейнера установлена система вращающихся лопастей (21с), предназначенная для перемещения измельченных покрышек перед их подачей на дозирующий шнек (22с) (фиг.2) и затем в систему (11с) взвешивания.

Параметры измельченных покрышек, хранящихся в контейнере (10с) для хранения, предпочтительно следующие:

После взвешивания указанные три материала попадают на транспортер непрерывного действия (18), например ленточный или цепной транспортер. Скорости подачи дозирующих шнеков (22а, 22b, 22с), отмеряющих указанные три компонента твердого топлива из отходов, регулируются в соответствии с данными систем (11а, 11b, 11с) взвешивания для обеспечения, по существу, постоянного состава твердого топлива из отходов.

Передача указанных трех компонентов твердого топлива из отходов (пластмассы, сухой фракции муниципальных твердых отходов и покрышек) от соответствующих дозирующих шнеков (22а, 22b, 22с) в системы (11а, 11b, 11e) взвешивания и далее на транспортер (18) непрерывного действия осуществляется предпочтительно под действием силы тяжести.

Как показано на фиг.3, на транспортер (18) непрерывного действия первой предпочтительно подается фракция, состоящая из измельченной пластмассы, хранящаяся в контейнере (10b), затем сухая фракция муниципальных твердых отходов, хранящаяся в контейнере (10а), и, наконец, фракция, состоящая из измельченных покрышек, хранящаяся в контейнере (10с).

В полученном таким образом на транспортере (18) непрерывного действия напластовании нижний слой (25) образован самым легким материалом (пластмасса), промежуточный слой (26) образован материалом, имеющим промежуточный вес (сухая фракция муниципальных твердых отходов), и верхний слой (27) образован самым тяжелым материалом (покрышки). Так предотвращается рассеивание легкой фракции в окружающую среду во время перемещения напластованного таким образом материала.

Наконец, транспортер (18) непрерывного действия сгружает материал во временный накопитель, например автопоезд (19). Кузов автопоезда (19) имеет подвижное дно (24), предназначенное для разгрузки твердого топлива из отходов.

В процессе падения в кузов автопоезда (19) три слоя (25, 26, 27) материалов, собранных на транспортере непрерывного действия (18), перемешиваются друг с другом.

Было обнаружено, что данная смесь особенно эффективна, если ее нижний слой (25) образован самым легким материалом (пластмасса), промежуточный слой (26) образован материалом, имеющим промежуточный вес (сухая фракция муниципальных твердых отходов), и верхний слой (27) образован самым тяжелым материалом (покрышки).

Насыпная плотность полученного таким образом твердого топлива из отходов обычно менее 0,60 г/см3 и предпочтительно ее значение находится в диапазоне от 0,35 до 0,12 г/см3.

Ранее было отмечено, что в соответствии с одним предпочтительным вариантом осуществления настоящего изобретения полученное таким образом твердое топливо из отходов может подвергаться уплотнению (например, путем механического сжатия) для получения компактного твердого топлива из отходов в форме, удобной для транспортировки, например близкой к прямоугольной или цилиндрической. Стадия уплотнения может осуществляться любым механическим устройством, пригодным для этой цели, например прессом (не показан). Уплотнение выполняется таким образом, чтобы величина насыпной плотности компактного твердого топлива из отходов была в диапазоне от 0,50 до 0,95 г/см3, предпочтительно в диапазоне от 0,60 до 0,90 г/см3. Это делает возможным снижение объема транспортируемого материала и, следовательно, транспортных расходов, особенно при больших расстояниях.

В этом случае к моменту использования компактное твердое топливо из отходов может быть снова дезагрегировано для восстановления тех физических параметров (в особенности указанных выше величин насыпной плотности), которые соответствуют состоянию твердого топлива из отходов, особенно пригодного для процесса горения в горелках для двухфазных топлив, и, в частности, для способа совместного сжигания с ископаемым топливом, таким, как раскрытое в уже цитированной выше публикации патент ЕР-А-0953628. С этой целью около мусоросжигательного завода предусмотрено, по меньшей мере, одно механическое устройство, пригодное для осуществления дезагрегирования твердого топлива из отходов, например измельчитель.

Установка, показанная на фиг.1, предпочтительно снабжена системой управления (не показана), предусматривающей автоматизацию различных стадий обработки и связь, осуществляемую посредством видеотерминалов, между операторами, обслуживающими установку.

Предпочтительно, чтобы данная система управления включала программируемый блок управления.

Данная система управления имеет следующие основные возможности управления:

- установку расхода различных материалов, подаваемых в узел погрузки автотранспорта;

выбор тех трех линий, которые будут участвовать в обработке;

- управление рабочими циклами;

- мониторинг параметров процессов обслуживаемых механизмов;

- обнаружение неполадок в обслуживаемых механизмах.

Автоматический запуск данной системы будет означать последовательный запуск всех механизмов, входящих в состав выбранных систем. Очередность запуска составляется по принципу, когда первым запускается последний механизм выбранных линий (хвост), и затем, двигаясь в обратном направлении, последовательно запускаются все остальные механизмы линий до головного (подвижное дно контейнеров). Таким образом предотвращается накапливание перегружаемого материала в еще не запущенных механизмах и их закупоривание. Остановка системы по этому же принципу ведется в обратной последовательности, начиная с головных механизмов.

Твердое топливо из отходов, производимое согласно настоящему изобретению, имеет следующий типичный состав:

- 40-90% вес, предпочтительно 60-80% вес., сухой фракции муниципальных твердых отходов;

- 10-60% вес, предпочтительно 20-40% вес., по меньшей мере одного, полимерного материала, выбранного из эластомерного материала, термопластичного материала, их смеси.

Еще более предпочтительно, чтобы твердое топливо из отходов, производимое согласно настоящему изобретению, имело следующий состав:

- 40-90% вес., предпочтительно 60-80% вес., сухой фракции муниципальных твердых отходов;

- 5-55% вес., предпочтительно 10-30% вес., по меньшей мере одного эластомерного полимерного материала;

- 5-55% вес., предпочтительно 10-30% вес., по меньшей мере одного термопластичного полимерного материала.

Насыпная плотность твердого топлива из отходов, поставляемого на мусоросжигательный завод, обычно составляет менее 0,60 г/см3, предпочтительно от 0,35 до 0,12 г/см3.

Твердое топливо из отходов, производимое в соответствии с настоящим изобретением, может использоваться и как основное топливо мусоросжигательного завода, и как вторичное топливо на заводах, осуществляющих совместное сжигание различных типов топлив, как показано в цитируемой выше публикации ЕР-А-0953628, где основным является ископаемое топливо, например угольная пыль, метан или жидкое топливо.

Тип мусоросжигательного завода может быть любым, например тепловая станция, вырабатывающая тепло, теплоэлектростанция, вырабатывающая электроэнергию, завод по производству цемента и т.д.

Способ и установка для производства твердого топлива из отходов, включающего первый компонент, представляющий собой сухую фракцию муниципальных твердых отходов в измельченном виде и, по меньшей мере один второй компонент в измельченном виде, выбранный из эластомерного и термопластичного полимерного материала, или их смесей, причем сухая фракция муниципальных твердых отходов, эластомерный полимерный материал и/или термопластичный полимерный материал хранятся в отдельных контейнерах и по мере необходимости дозируются и подаются перекрывающимися слоями на транспортер непрерывного действия, посредством которого они сгружаются во временный накопитель, например кузов автомобиля, для непосредственной доставки на мусоросжигательный завод. Таким образом нет необходимости в предварительном смешивании различных фракций твердого топлива из отходов на стадии его производства и в постоянном перемешивании образующейся смеси для предотвращения уплотнения и/или разделения фракций. Фактически перемешивание различных фракций происходит только в конце производственного способа, когда твердое топливо из отходов сгружается во временный накопитель, в котором оно доставляется на мусоросжигательный завод. 2 н. и 27 з.п. ф-лы, 3 ил.

обеспечение первого компонента, представляющего собой сухую фракцию, извлеченную из муниципальных твердых отходов, в измельченном виде,

обеспечение, по меньшей мере, одного второго компонента в измельченном виде, выбранного из эластомерного и термопластичного полимерного материала, или их смесей,

раздельное дозирование и подачу первого компонента и, по меньшей мере, одного второго компонента на транспортер непрерывного действия таким образом, чтобы компоненты образовывали перекрывающиеся слои,

погрузку собранных таким образом компонентов в, по меньшей мере, один временный накопитель с образованием твердого топлива из отходов,

дозирование и подачу полученного таким образом твердого топлива из отходов на мусоросжигательный завод.

40-90 вес.% сухой фракции муниципальных твердых отходов,

10-60 вес.%, по меньшей мере, одного полимерного материала, выбранного из эластомерного материала и термопластичного материала или их смесей.

60-80 вес.% сухой фракции муниципальных твердых отходов,

20-40 вес.%, по меньшей мере, одного полимерного материала, выбранного из эластомерного материала и термопластичного материала или их смесей.

40-90 вес.% сухой фракции муниципальных твердых отходов,

5-55 вес.%, по меньшей мере, одного эластомерного полимерного материала,

5-55 вес.%, по меньшей мере, одного термопластичного полимерного материала.

60-80 вес.% сухой фракции муниципальных твердых отходов,

10-30 вес.%, по меньшей мере, одного эластомерного полимерного материала,

10-30 вес.%, по меньшей мере, одного термопластичного полимерного материала.

по меньшей мере, один контейнер для хранения первого компонента, представляющего собой сухую фракцию, извлеченную из муниципальных твердых отходов, в измельченном виде,

по меньшей мере, одно устройство для дозирования и подачи первого компонента,

по меньшей мере, один контейнер для хранения, по меньшей мере, одного второго компонента в измельченном виде, выбранного из эластомерного и термопластичного полимерного материала,

по меньшей мере, одно устройство для дозирования и подачи, по меньшей мере, одного второго компонента,

по меньшей мере, один транспортер непрерывного действия, на который компоненты подаются в отдельности из контейнеров и дозирующих устройств так, чтобы образовались перекрывающиеся слои,

по меньшей мере, один временный накопитель, в который собранные таким образом компоненты сгружаются, по меньшей мере, одним указанным транспортером непрерывного действия.

по меньшей мере, один контейнер для хранения, по меньшей мере, одного третьего компонента в измельченном виде, выбранный из эластомерного или термопластичного полимерного материала, но отличного от второго компонента,

по меньшей мере, одно дозирующее и подающее устройство для, по меньшей мере, одного третьего компонента.

| Способ определения удерживающей способности пружинного противоугона | 1990 |

|

SU1772285A1 |

| Устройство для установки знамени на высотных сооружениях | 1980 |

|

SU930353A1 |

| Регулятор давления | 1980 |

|

SU953628A1 |

| DE 10224133 А, 06.03.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2134288C1 |

| СПОСОБ ПЕРЕРАБОТКИ МУСОРА, БРИКЕТИРОВАННОЕ ТОПЛИВО И ПРИСАДКА | 1992 |

|

RU2109035C1 |

| СПОСОБ ПЕРЕРАБОТКИ МУСОРА ГОРОДСКИХ СВАЛОК И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МУСОРА ГОРОДСКИХ СВАЛОК | 2003 |

|

RU2253668C1 |

Авторы

Даты

2008-09-27—Публикация

2004-03-29—Подача