Изобретение относится к области теплоэнергетики и может быть использовано при проектировании и изготовлении теплофикационных турбин.

В процессе эксплуатации теплофикационных турбин при работе на режиме полной теплофикации, то есть так называемой «отсечке», когда в цилиндр низкого давления (ЦНД) расход пара минимальный, и при этом рабочие лопатки ротора низкого давления не вырабатывают, а, наоборот, потребляют мощность из-за больших вентиляционных потерь, вследствие чего ротор и статор ЦНД недопустимо разогреваются и приходится применять известные способы со специальными системами охлаждения.

Известен выхлопной патрубок паровой турбины, содержащий расположенный за лопатками в прикорневой зоне и подключенный к источнику охлаждающего пара коллектор, сообщенный с проточной частью турбины через кольцевую щель, оснащенную направляющим аппаратом, придающим истекающему охлаждающему пару дополнительно тангенциальную составляющую скорости, направленную в сторону вращения рабочих лопаток, при этом направляющий аппарат выполнен так, чтобы направление истечения потока пара из него проходило за пределами конуса, окружность одного из оснований которого описывается периферийными точками выходных кромок рабочих лопаток последней ступени, окружность другого основания - ближайшими к рабочим лопаткам точками выходных кромок лопаток направляющего аппарата (RU 2113597, МПК: F01Д 25/12, опубликован 20.06.98.).

Недостатком известного устройства является то, что применение системы охлаждения выхлопного патрубка усложняет конструкцию турбины и ее эксплуатацию.

Известны также конструктивные мероприятия, направленные на устранение вентиляционных потерь и, следовательно, разогрева ЦНД теплофикационных турбин, например, когда при переходе турбины на теплофикационный режим убирают рабочие лопатки с ротора низкого давления (НД) или заменяют его на вал без рабочих колес (так называемый «фальш-вал»), который служит только для передачи мощности от предыдущего цилиндра (ротора) на генератор (Л.Л.Симою, Е.И.Эфрос, В.Ф.Гуторов, В.П.Лагун Теплофикационные паровые турбины: повышение экономичности и надежности. - Санкт-Петербург: Энерготех, 2001, С.39-46).

Недостатком замены ротора НД на «фальш-вал» или ротор без облопачивания является неудобство, трудоемкость проведения этих мероприятий как минимум два раза в год, то есть замена ротора на осенне-зимний период и восстановление его на весенне-летний период, и это связано с экономическими потерями на периоды проведения таких работ.

Известна паровая теплофикационная турбина, включающая цилиндр низкого давления, содержащий статор, ротор низкого давления, опирающийся на опорные подшипники, при этом ротор цилиндра низкого давления снабжен дополнительным валом, установленным внутри ротора низкого давления с возможностью вращения относительно него и опирающимся на дополнительные подшипники, расположенные внутри ротора низкого давления, на концах ротора и дополнительного вала они соединены фланцами. Кроме того, между фланцами ротора низкого давления и дополнительного вала установлены полукольца. На концах дополнительного вала имеются полумуфты, которыми он соединяется с соседними роторами (цилиндра среднего давления и генератора). При переходе турбины на режим с полной теплофикационной нагрузкой основной ротор низкого давления отбалчивают (отсоединяют) от дополнительного ротора, при этом полукольца между фланцами ротора низкого давления и дополнительного вала служат для образования осевых зазоров, не препятствующих свободному вращению дополнительного вала внутри ротора низкого давления (RU 38839, МПК: F01Д 5/06, опубликован 10.07.2004).

По совокупности признаков это известное техническое решение является наиболее близким к предлагаемому и принято за прототип.

Недостатком устройства, принятого за прототип, а также причиной, препятствующей достижению предлагаемого технического результата при использовании известного устройства по прототипу, является размещение дополнительных опорных подшипников для дополнительного вала внутри ротора НД, что затрудняет смазку вкладышей и доступ к ним для ремонта. Кроме того, в случае жестких непосредственных фланцевых соединений концов ротора и дополнительного вала без прокладок невозможно обеспечить свободное вращение дополнительного вала внутри ротора НД после их разбалчивания, а применение полуколец между их фланцами в качестве прокладок дополнительно усложняет и затрудняет обеспечение точной центровки фланцевых соединений ротора НД с дополнительным валом. Таким образом, данное техническое решение не обеспечивает надежность работы и обслуживания теплофикационной турбины.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым.

Определение из выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило выявить в заявленном техническом решении совокупность существенных отличительных признаков по отношению к рассматриваемому заявителем техническому результату, изложенным в нижеприведенной формуле изобретения.

Заявляемое техническое решение теплофикационной паровой турбины, а именно ротора низкого давления, обеспечивает удобство обслуживания турбины при переходе ее на режим теплофикации и обратно на конденсационный режим, что приводит к повышению экономичности и надежности работы турбины на этих режимах.

Предложена теплофикационная паровая турбина, включающая цилиндр низкого давления, содержащий статор, ротор низкого давления, опирающийся на опорные подшипники, дополнительный вал с фланцами, установленный внутри отверстия ротора низкого давления с возможностью вращения относительно него, и соседние роторы, при этом с одного из концов ротора низкого давления к фланцу соседнего ротора присоединен фланец дополнительного вала, а с другого конца ротора низкого давления к фланцу другого соседнего ротора присоединены по внутренней окружности фланец дополнительного вала, а по внешней окружности - фланец ротора низкого давления. Кроме того, в одном из подшипников ротора низкого давления установлен фиксатор, например штифт, для стопорения ротора в определенном осевом положении при отсоединении его фланца от фланца соседнего ротора.

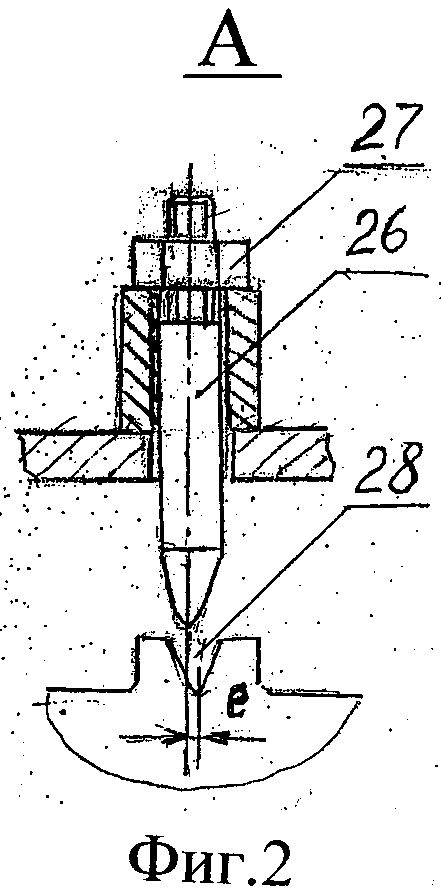

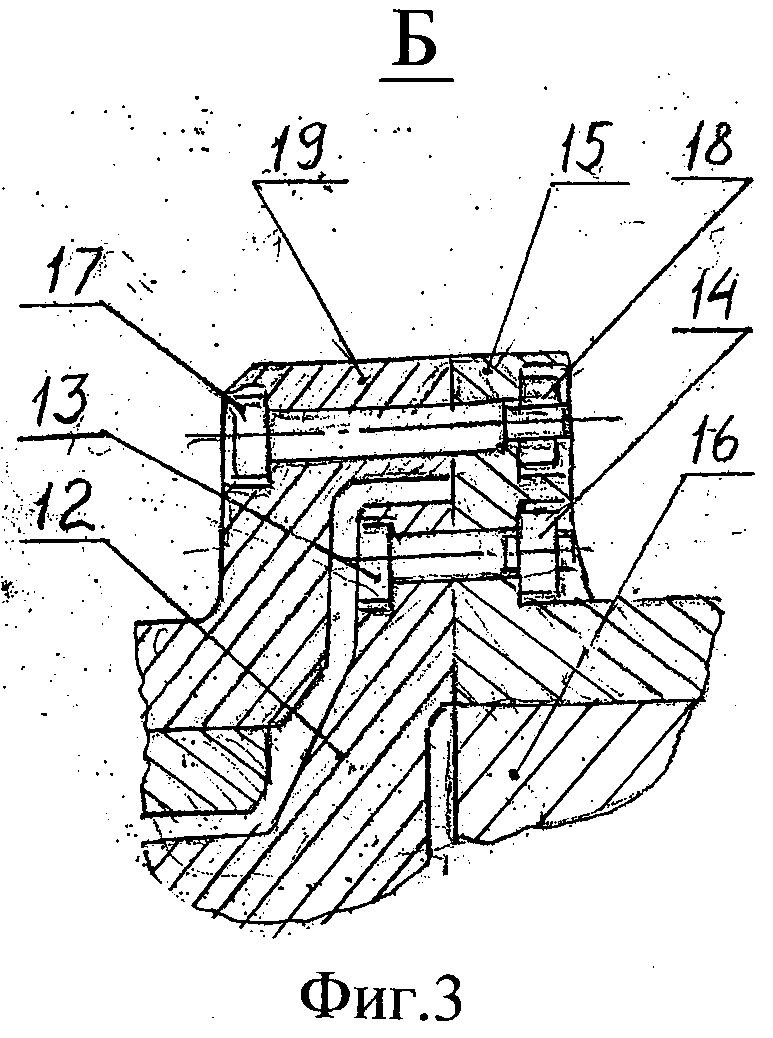

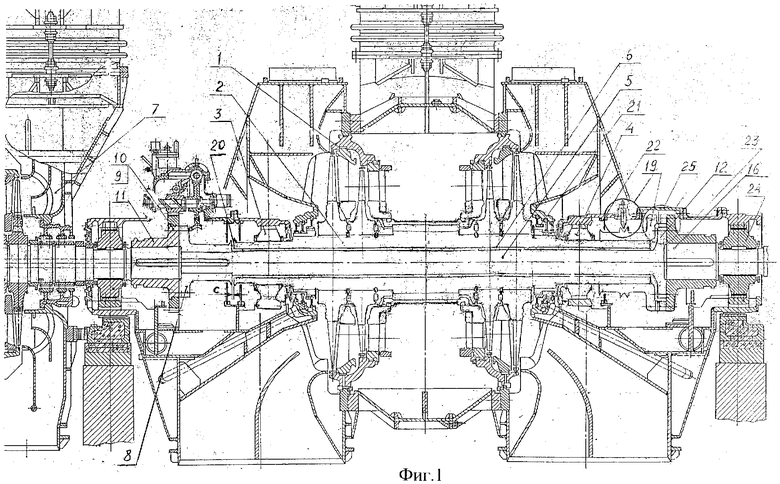

Изобретение иллюстрируется чертежами, где на фиг.1 показан продольный разрез цилиндра низкого давления теплофикационной турбины, на фиг.2 - узел А на фиг.1, на фиг.3 - узел Б на фиг.1.

Теплофикационная паровая турбина включает цилиндр низкого давления, содержащий статор 1, ротор низкого давления (НД) 2, опирающийся на подшипники 3 и 4, дополнительный вал 5, расположенный внутри отверстия 6 ротора НД 2. С переднего конца ротора НД 2 (в данном исполнении у цилиндра среднего давления (ЦСД) 7) дополнительный вал 5 фланцем 8 насадной полумуфты соединен при помощи крепежных элементов 9, 10 (болты, гайки) с фланцем полумуфты 11 ротора ЦСД 7. С заднего конца ротора НД 2 (в данном исполнении со стороны генератора) дополнительный вал 5 соединен фланцем 12 при помощи крепежных элементов 13, 14 (болты, гайки) с фланцем 15 полумуфты ротора генератора 16 по внутренней окружности фланца 15, а по внешней окружности фланца 15 при помощи крепежных элементов 17, 18 присоединен фланец 19 ротора НД 2. Между передним торцом 20 ротора НД 2 и торцом полумуфты 8 дополнительного вала 5 выполнен зазор «с», по величине не меньший, чем максимальный осевой зазор в концевых уплотнениях 21 ротора НД 2. Над фланцами 19 полумуфты ротора НД 2 и 15 полумуфты ротора генератора 16 между крышкой 22 подшипника 4 ротора НД 2 и крышкой 23 подшипника 24 ротора генератора 16 выполнен отдельный съемный сектор крышки 25. В крышке 22 подшипника 4 установлен штифт 26, закрепленный гайкой 27. Напротив него на полумуфте 19 ротора НД 2 выполнена кольцевая коническая канавка 28, ось штифта 26 смещена относительно оси канавки 28 на величину «е» не больше минимального осевого зазора в лабиринтовых концевых уплотнениях 21 ротора НД 2.

Во время работы турбины на конденсационном режиме, то есть без необходимости отключения ЦНД, крутящий момент от ротора цилиндров высокого и среднего давления передается через фланец полумуфты 11 ротора среднего давления на фланец 8 полумуфты дополнительного вала 5 и далее через фланец 12 дополнительного вала 5 на фланец 15 полумуфты ротора генератора 16, а крутящий момент от ротора НД 2 через фланец 19 полумуфты ротора НД 2 передается также на фланец 15 полумуфты ротора генератора 16.

При переходе турбины на полный теплофикационный режим, то есть при необходимости отключения ЦНД в период кратковременной остановки турбины, снимают сектор крышки 25 над фланцевыми соединениями ротора НД 2 и дополнительного вала 5 с ротором генератора 16 и разбалчивают крепеж 17, 18 соединения фланца 19 ротора НД 2 с фланцем 15 ротора генератора 16, отодвигают торец фланца 19 от фланца 15 на величину «е» не больше минимального осевого зазора в лабиринтовых концевых уплотнениях 21 ротора НД 2, фиксируют это осевое положение ротора НД 2 при помощи стопора-штифта 26, опуская его до упора в канавку 28 полумуфты ротора НД 2, затем устанавливают на место сектор крышки 25. После этих операций отключают ЦНД от подачи пара известными способами, например путем закрытия уплотненных регулирующих диафрагм или задвижек на перепускных трубах (ресиверах) от ЦСД к ЦНД. При работе турбины на полной «отсечке» ЦНД (полном теплофикационном режиме) крутящий момент от ротора ЦВД и ротора ЦСД 7 передается через фланец 11 ротора среднего давления на фланец 8 полумуфты дополнительного вала 5 и далее через фланец 12 дополнительного вала 5 на фланец 15 полумуфты ротора генератора 16. ЦНД, отсеченный от подвода пара, не вырабатывает электрическую мощность, но, поскольку ротор НД 2 не вращается, то отсутствуют потери на трение и вентиляцию, не разогревается облопачивание его и не происходит недопустимый разогрев статора 1 ЦНД. Таким образом повышается экономичность и надежность работы турбины на режиме полной теплофикации или полной отсечки ее ЦНД от подачи пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации теплофикационной паровой турбины по тепловому графику | 2020 |

|

RU2752122C1 |

| ЧАСТЬ НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2013 |

|

RU2540213C1 |

| Способ работы теплофикационнойТуРбиНы | 1979 |

|

SU802569A1 |

| Теплофикационная турбина | 1983 |

|

SU1143864A1 |

| ВАЛОПРОВОД ТУРБОАГРЕГАТА С СОЕДИНИТЕЛЬНЫМИ МУФТАМИ, СОВМЕЩЕННЫМИ С ПОДШИПНИКОВЫМИ ОПОРАМИ СКОЛЬЖЕНИЯ, И ОПОРНЫЙ ИЛИ ОПОРНО-УПОРНЫЙ ПОДШИПНИК ТАКОГО ВАЛОПРОВОДА | 2014 |

|

RU2597182C2 |

| МНОГОЦИЛИНДРОВАЯ ТУРБИНА СО ВСТРЕЧНО ОРИЕНТИРОВАННЫМИ ВЫХЛОПНЫМИ ЧАСТЯМИ ЦИЛИНДРОВ ВЫСОКОГО И СРЕДНЕГО ДАВЛЕНИЯ | 1998 |

|

RU2150008C1 |

| Двухпоточный цилиндр низкого давления паровой турбины | 2016 |

|

RU2632354C1 |

| Способ работы двухвальной теплофикационной паротурбинной установки | 1982 |

|

SU1114805A1 |

| Способ работы многоцилиндровой теплофикационной турбоустановки | 1988 |

|

SU1574841A1 |

| Способ разгрузки теплофикационной паротурбинной установки | 1987 |

|

SU1454992A1 |

Изобретение относится к области теплоэнергетики и может быть использовано при проектировании и изготовлении теплофикационных турбин. Теплофикационная паровая турбина включает цилиндр низкого давления, содержащий статор, ротор низкого давления, опирающийся на опорные подшипники, дополнительный вал с фланцами, установленный внутри отверстия ротора низкого давления с возможностью вращения относительно него, и соседние роторы, при этом с одного из концов ротора низкого давления к фланцу соседнего ротора присоединен фланец дополнительного вала, а с другого конца ротора низкого давления к фланцу другого соседнего ротора присоединены по внутренней окружности фланец дополнительного вала, а по внешней окружности - фланец ротора низкого давления. Кроме того, в одном из подшипников ротора низкого давления установлен фиксатор, например штифт, для стопорения ротора в определенном осевом положении при отсоединении его фланца от фланца соседнего ротора. Заявляемое техническое решение теплофикационной паровой турбины, а именно ротора низкого давления, обеспечивает удобство обслуживания турбины при переходе ее на режим теплофикации и обратно на конденсационный режим, что приводит к повышению экономичности и надежности работы турбины на этих режимах. 1 з.п. ф-лы, 3 ил.

| Турбина внутреннего горения | 1933 |

|

SU38839A1 |

| СИМОЮ Л.Л | |||

| и др | |||

| Теплофикационные паровые турбины: повышение экономичности и надежности | |||

| - СПб.: Энерготех, 2001, с.39-46 | |||

| ВЫХЛОПНОЙ ПАТРУБОК ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2113597C1 |

| Установка для изготовления ковра из минерального волокна | 1977 |

|

SU733299A1 |

| РОТОР ПАРОВОЙ ТУРБИНЫ | 2004 |

|

RU2282038C2 |

| US 4497612 А, 05.02.1985 | |||

| DE 4239710 А, 01.06.1994. | |||

Авторы

Даты

2008-09-27—Публикация

2006-12-11—Подача