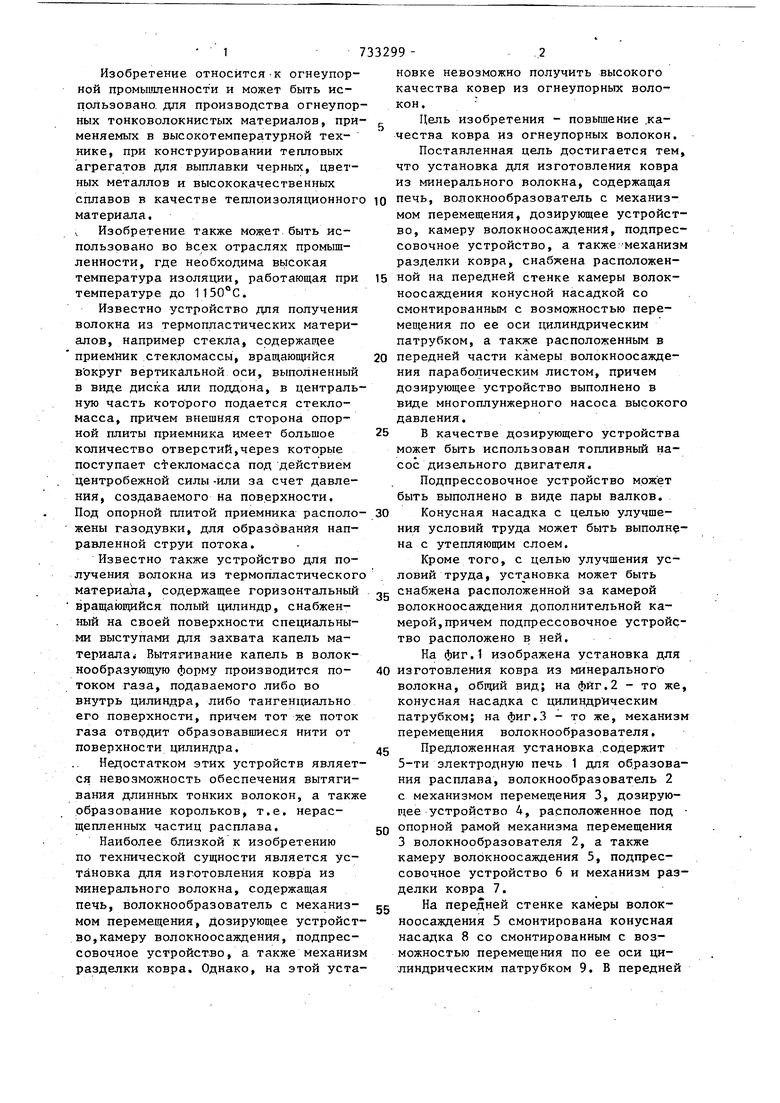

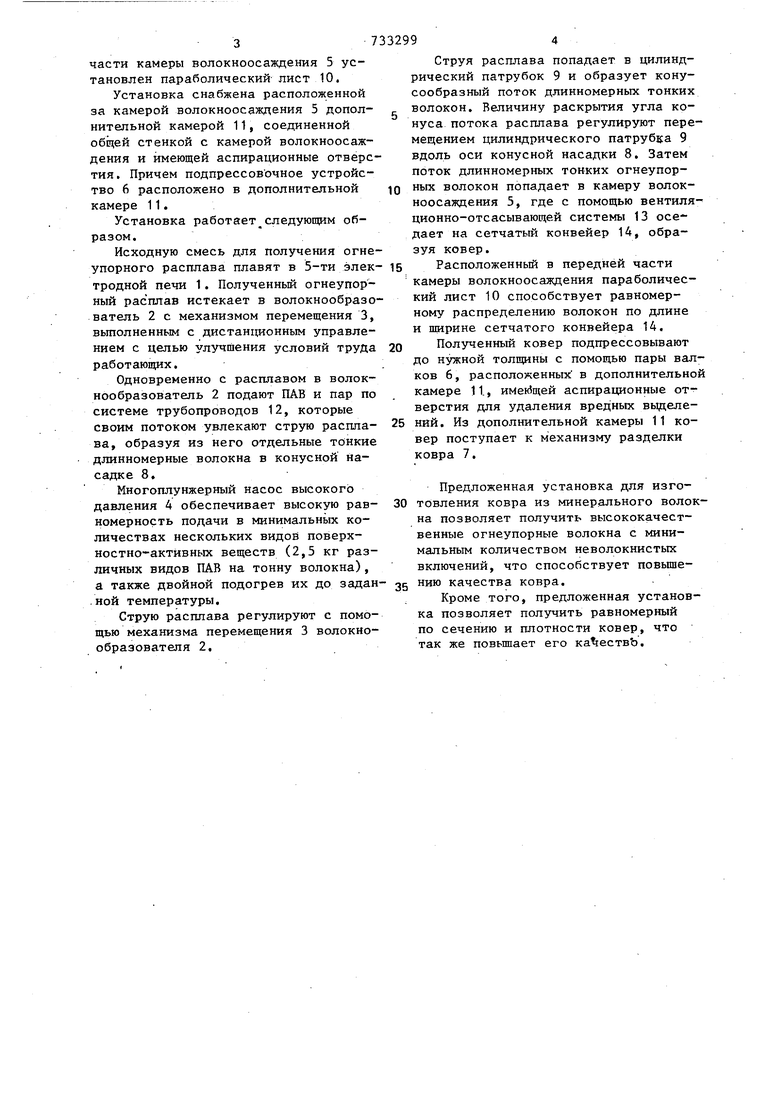

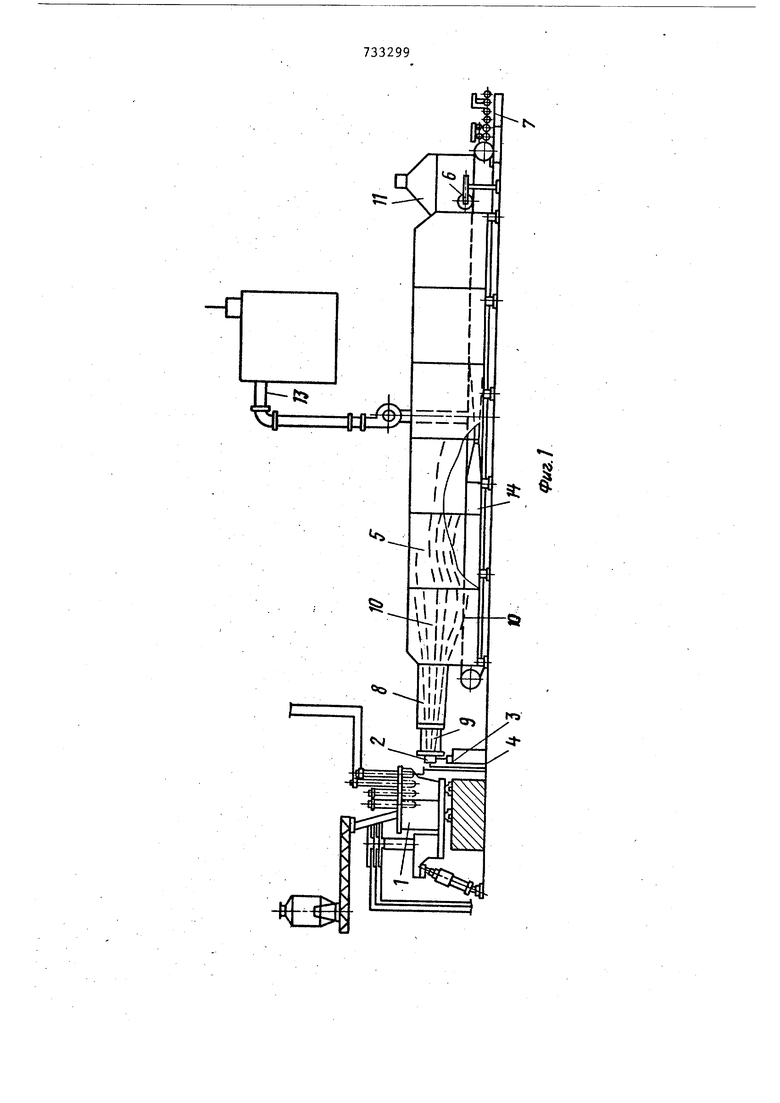

Изобретение относится-к огнеупорной промышленности и может быть использовано, для производства огнеупор ных тонковолокнистых материалов, при меняемых в высокотемпературной технике, при конструировании тепловых агрегатов для выплавки черных, цветных металлов и высококачественных сплавов в качестве теплоизоляционног материала. , Изобретение также может, быть использовано во fecex отраслях промышленности, где необходима высокая температура изоляции, работающая при температуре до 1150°С. Известно устройство для получения волокна из термопластических материалов, например стекла, содержащее приемйик стекломассы, вращающийся вокруг вертикальной оси, выполненный в виде диска или поддона, в централь ную часть которого подается стекломасса, причем внешняя сторона опорной плиты приемника имеет большое количество отверстий,через которые поступает стекломасса под действием центробежной силы -или за счет давлеПод опорной плитой приемника располо жены газодувки, для образбванйя направленной струи потока. Известно также устройство для получения волокна из термопластическог материала, содержащее горизонтальный вращающийся полый цилиндр, снабженный на своей поверхности специальными выступами для захвата капель материала Вытягивание капель в волокнообразующую форму производится потоком газа, подаваемого либо во внутрь цилиндра, либо тангенциально его поверхности, причем тот же поток газа отврдит образовавшиеся нити от поверхности цилиндра. Недостатком этих устройств являет ся невозможность обеспечения вытягивания длинных тонких волокон, а такж образование корольков, т.е. нерасщепленных частиц расплава. Наиболее близкой к изобретению по технической сущности является установка для изготовления ковра из минерального волокна, содержащая печь, волокнообразователь с механизмом перемещения, дозирующее устройст во, камеру волокноосаждения, подпрессовочное устройство, а также механиз разделки ковра. Однако, на этой уста новке невозможно получить высокого качества ковер из огнеупорных волокон. Цель изобретения - повышение .качества ковра из огнеупорных волокон. Поставленная цель достигается тем, что установка для изготовления ковра из минерального волокна, содержащая печь, волокнообразователь с механизмом перемещения, дозирующее устройство, камеру волокноосаждения, подпрессовочное устройство, а также механизм разделки ковра, снабжена расположенной на передней стенке камеры волокноосаждения конусной насадкой со смонтированным с возможностью перемещения по ее оси цилиндрическим патрубком, а также расположенным в передней части камеры волокноосаждения параболическим листом, причем дозирующее устройство выполнено в виде многоплунжерного насоса высокого давления. В качестве дозирующего устройства может быть использован топливньй насос дизельного двигателя. Подпрессовочное устройство может быть выполнено в виде пары валков. Конусная насадка с целью улучшения условий труда может быть выполн на с утепляющим слоем. Кроме того, с целью улучшения условий труда, установка может быть снабжена расположенной за камерой волокноосаждения дополнительной камерой, причем Подпрессовочное устройство расположено в ней. На фиг.1 изображена установка для изготовления ковра из минерального волокна, общий вид; на фиг.2 - то же, конусная насадка с цилиндрткческим патрубком; на фиг.З - то же, механизм перемещения волокнообразователя. Предложенная установка .содержит 5-ти электродную печь 1 для образования расплава, волокнообразователь 2 с механизмом перемещения 3, дозирующее устройство 4, расположенное под опорной рамой механизма перемещения 3 волокнообразователя 2, а также камеру волокноосаждения 5, Подпрессовочное устройство 6 и механизм разделки ковра 7. На передней стенке камеры волокноосаждения 5 смонтирована конусная насадка 8 со смонтированным с возможностью перемещения по ее оси цилиндрическим патрубком 9. В передней части камеры волокноосаждения 5 установлен параболический лист 10, Установка снабжена расположенной за камерой волокноосаждения 5 дополнительной камерой 11, соединенной общей стенкой с камерой волокноосаждения и имеющей аспирационные отверс тия. Причем подпрессовочное устройство 6 расположено в дополнительной камере 11. Установка работает следующим образом. Исходную смесь для получения огне упорного расплава плавят в 5-ти элек тродной печи 1. Полученный огнеупорный расгшав истекает в волокнообразо ватель 2 с механизмом перемещения 3, вьтолненным с дистанционным управлением с целью улучшения условий труда работающих. Одновременно с расплавом в волокнообразователь 2 подают ПАВ и пар по системе трубопроводов 12, которые своим потоком увлекают струю расплава, образуя из него отдельные тонкие длинномерные волокна в конусной насадке 8. Многоплунжерный насос высокого давления 4 обеспечивает высокую равномерность подачи в минимальньпс количествах нескольких видов поверхностно-актйвнмх веществ (2,5 кг различных видов ПАВ на тонну волокна), а также двойной подогрев их до задан .ной температуры. Струю расплава регулируют с помощью механизма перемещения 3 волокнообразователя 2. 7 94 Струя расплава попадает в цилиндрический патрубок 9 и образует конусообразный поток длинномерных тонких волокон. Величину раскрытия угла конуса потока расплава регулируют перемещением цилиндрического патрубка 9 вдоль оси конусной насадки 8. Затем поток длинномерных тонких огнеупорных волокон попадает в камеру волокноосаждения 5, где с помощью вентиляционно-отсасывающей системы 13 оседает на сетчатый конвейер 14, образуя ковер. Расположенный в передней части камеры волокноосаждения параболический лист 10 способствует равномерному распределению волокон по длине и щнрине сетчатого конвейера 14, Полученный ковер подпрессовывают до нужной толщины с помощью пары валков 6, расположенных в дополнительной камере 11., имен5щей аспирационные отверстия для удаления вредных вьщелеНИИ. Из дополнительной камеры 11 ковер поступает к механизму разделки ковра 7, Предложенная установка для изготовления ковра из минерального волокна позволяет получить высокока.чественные огнеупорные волокна с минимальным количеством неволокнистых включений, что способствует повышению качества ковра. Кроме того, предложенная установка позволяет получить равномерный по сечению и плотности ковер, что так же повьшает его ка ествЪ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ВЕРТИКАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ НЕПОСРЕДСТВЕННО ИЗ КОВРА ГОРИЗОНТАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2389603C2 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Поточная линия для изготовленияМиНЕРАлОВАТНыХ или СТЕКлОВАТНыХиздЕлий | 1977 |

|

SU815000A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1988 |

|

SU1527003A1 |

1. УСТАНОВКА ДЛЯ ИЗГОТОВЛЕН НИЯ КОВРА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА, содержащая печь, волокнообразователь с механизмом перемещения, дозирующее устройство, камеру волокноосаждения, подпрессовочное устройство, а также Механизм разделки ковра, отличающаяся тем, что, с целью повышения качества ковра из огнеупорных волокон, она снабжена расположеяной на передней.стенке камеры волокноосаждения конусной насадкой со смонтированным с возможностью перемещения по ее оси цилиндрическим патрубком, а также расположенным в передней части камеры волокноосаждения параболическим листом, причем дозирующее устройство выполнено в виде многоплунжерного насоса высокого давления. 2.Установка по п.1, отличающаяся тем, что подпрессовочное устройство вьтолнено в виде пары валков. , 3.Установка по п.1, о т л и ч асл ю щ а я с я тем, что, с целью улучшения условий труда, конусная насадка выполнена с утепляющим слоем. 4.Установка по п.1,о т л и ч аkl ю щ а я с я тем, что, с целью улучшения условий труда, она снабжена рассо со ю со со положенной за камерой волокноосаждения дополнительной камерой, причем подпрессовочное устройство расположено в ней.

| Патент США 3650716, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Патент США № 3648233, кл | |||

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Вельсовский В.Н | |||

| и др | |||

| Минераловатные утеплители, М., Государствен-f кое издательство литературы по строительству, .архитектуре и строительньт материалам, 1963, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1987-12-23—Публикация

1977-08-01—Подача