Область техники, к которой относится изобретение

Изобретение относится к измерительной технике в области измерения параметров ультразвуковых преобразователей и применимо при разработке, производстве и эксплуатации ультразвуковой техники, технологий и способов лечения с применением ультразвука.

Уровень техники

Ультразвуковой преобразователь имеет корпус, в котором закреплен его электромеханический резонатор. Электромеханический резонатор характеризуется собственной резонансной (основной) частотой, которая соответствует максимуму его амплитудно-частотной характеристики. Амплитудно-частотная характеристика занимает определенный частотный диапазон, ограниченный техническим регламентом. Этот частотный диапазон считают известным для данного типа преобразователя. Местами закрепления электромеханического преобразователя являются те, где стоячая волна основной частоты продольных механических смещений резонатора имеет узлы. Полная акустическая мощность, развиваемая электромеханическим резонатором, являющаяся интегралом от амплитудно-частотной характеристики по частоте, есть сумма реактивной и активной мощностей. При условиях резонанса и постоянства режима электропитания эта сумма постоянна. В свою очередь, активная мощность есть сумма мощностей внутренних потерь электромеханического резонатора и отбираемой в нагрузку; второе слагаемое в нормальном режиме доминирует. Резонансные свойства электромеханического резонатора количественно характеризуются его добротностью - отношением реактивной мощности к активной. Добротность имеет нижний предел, за которым электромеханический резонатор утрачивает резонансные свойства, его оценивают величиной 2π.

При нагружении преобразователя добротность уменьшается быстрее, чем возрастает отбираемая в нагрузку мощность. Это есть следствие быстрого увеличения внутренних потерь при выходе за нормальный режим. Определяющей причиной этого является утечка акустической мощности на корпус преобразователя в местах закрепления электромеханического резонатора, обусловленная бегущей волной, переносящей отбираемую мощность. Утечка пропорциональна квадрату амплитуды бегущей волны в местах закрепления.

Акустическая мощность ультразвукового преобразователя отбирается в нагрузку с его рабочей поверхности, где указанная стоячая волна имеет пучность, а акустическая мощность характеризуется наибольшей поверхностной плотностью. В общем случае величина отбираемой мощности зависит как от свойств самого преобразователя, так и от условий его эксплуатации, т.е. параметром преобразователя не является. Поэтому в технической документации большинства выпускаемых преобразователей акустическая мощность не указывается. Наиболее передовые производители, указывая в технической документации эту величину, получают ее расчетным путем из потребляемой электрической мощности преобразователя с применением акустоэлектрического коэффициента полезного действия. Однако этот коэффициент, являющийся отношением акустической мощности к потребляемой электрической, сам должен быть определен на основе измеренной акустической мощности, не зависящей от конкретных условий эксплуатации и являющейся параметром данного преобразователя. Многочисленные способы и устройства для измерения акустической мощности всегда привязаны к конкретным условиям нагружения, следовательно, задачи измерения акустической мощности как параметра преобразователя не решают. Например, широко используют измерение амплитуды колебаний рабочей поверхности на холостом ходу. Из этого расчетным путем можно определить реактивную акустическую мощность на холостом ходу, то есть без отбора активной мощности с рабочей поверхности в нагрузку. Но именно последняя представляет интерес для потребителя. Измеренная амплитуда и расчетная реактивная акустическая мощность этот интерес не удовлетворяет, давая лишь косвенную и ненадежную оценку качества преобразователя. Действительно, не очевидно, что преобразователь с большой реактивной акустической мощностью способен отдать в нагрузку достаточную активную акустическую мощность. При нагружении его добротность может быстро упасть с переходом через нижний предел и преобразователь перестанет выполнять свое назначение. Все сказанное приводит к выводу, что существует оптимальное соотношение между реактивной и отбираемой акустическими мощностями конкретного преобразователя, при котором отбираемая мощность максимальна. Эту максимальную мощность следует считать выходной акустической мощностью данного преобразователя - его параметром. Смыслового определения этого параметра в уровне техники нет, соответственно, нет и технических решений для его измерения.

В соответствии с данным определением выходной акустической мощности необходимо отобрать от преобразователя максимальную акустическую мощность и измерить ее. Для отбора максимальной акустической мощности преобразователь должен быть поставлен в соответствующие условия нагружения. Измерение акустической мощности осуществляют путем ее поглощения и измерения теплового эффекта. При этом, разумеется, акустическая мощность должна быть полностью поглощена.

Ближайшим аналогом изобретения является устройство и способ для измерения акустической мощности ультразвуковых преобразователей с концентраторами, описанные в монографии [Донской А.В., Келлер O.K., Кратыш Г.С. Ультразвуковые электротехнологические установки. - Л.: Энергоиздат, 1982. - 208 с.] на стр.193, первый абзац сверху.

Согласно аналогу "акустическую мощность определяют, присоединяя к испытываемой акустической системе полуволновой стержень из материала с большим внутренним трением. Стержень рекомендуют делать из стали 1Х13, подвергая ее закалке при 1000°С на воздухе или в трансформаторном масле и отпуску при 700-720°С. Время озвучивания составляет 10-30 с. Тепло, выделяемое в образце, калориметрируют."

Аналог имеет признаки, совпадающие с существенными признаками изобретения: для поглощения акустической мощности применяют твердое тело, которое "присоединяют" к рабочей поверхности преобразователя.

Однако задача измерения выходной акустической мощности как параметра преобразователя не решается - отсутствуют признаки отбора максимальной акустической мощности и не обеспечено полное поглощение прошедшей через поверхность присоединения мощности. Последнее видно из признака выполнения присоединяемого стержня в виде полуволнового механического резонатора, в котором (по определению) устанавливается стоячая волна продольных смещений. Условием же для установления стоячей волны является отражение бегущей волны от торцов стержня, откуда следует малость ее затухания. Действительно, средняя механическая добротность стали для продольных колебаний составляет 5·103 (см., например, Физические величины: Справочник. /Под ред. Григорьева И.С., Мейлихова Е.З. - М.: Энергоатомиздат, 1991. - 1232 с., на с.156, Таблица 7.24); поглощательная способность - величина обратная механической добротности, есть 2·10-4. Рекомендованная для увеличения внутреннего трения термообработка стали (стандартная закалка и высокий отпуск) этой низкоуглеродистой высокохромистой стали приводит к удалению углерода из твердого раствора и его связыванию в карбидах хрома. При этом поглощательная способность стали приближается к поглощательной способности железа, увеличиваясь не более чем в несколько раз; по порядку величины она составляет 10-3, что не обеспечивает поглощение мощности, а следовательно, и ее измерение.

Раскрытие изобретения.

В уровне техники нет технических решений, адекватных задаче измерения выходной акустической мощности ультразвукового преобразователя. Более того, нет самого четко определенного понятия выходной акустической мощности, которой, как параметром, необходимо характеризовать преобразователь вне зависимости от условий его эксплуатации и метода измерения этого параметра. Это обусловлено следующим.

В условиях эксплуатационной нагрузки полная акустическая мощность является суммой реактивной (колебательной) мощности и активной, где в нормальном режиме доминирует мощность, отбираемая от рабочей поверхности преобразователя в нагрузку. Стремление увеличить второе слагаемое за счет уменьшения первого ограничено требованием сохранения резонансных свойств электромеханического резонатора. Следовательно, существует оптимальное соотношение между указанными слагаемыми, характерное для типа преобразователя. Предлагаем выходную акустическую мощность определить как отбираемую от рабочей поверхности в условиях указанного оптимума. В этих условиях отбираемая мощность максимальна. Именно эту величину предлагаем назвать выходной акустической мощностью преобразователя.

Соотношение между указанными слагаемыми для определенного типа преобразователя зависит только от механического напряжения на его рабочей поверхности, обусловленного нагрузкой. Если нагрузкой является акустический контакт с твердым телом, механическое напряжение определяется силой его прижима к рабочей поверхности - величиной, допускающей изменение и измерение. Указанному оптимуму соответствует оптимальная сила прижима. При постоянстве суммы мощностей оптимальной силе прижима соответствует максимум отбираемой мощности. Измерение этого максимума путем полного поглощения отбираемой мощности положено в основу замысла способа измерения выходной акустической мощности преобразователя.

Способ реализуют, применяя соответствующий измеритель, обладающий возможностью выполнения двух необходимых и достаточных условий измерения, а именно достижения оптимальной силы прижима к рабочей поверхности преобразователя и полного поглощения отбираемой от нее акустической мощности.

Задача - разработка измерителя выходной акустической мощности ультразвукового преобразователя и способа проведения измерений с его использованием.

Технический результат состоит в реализации средств измерения выходной акустической мощности ультразвукового преобразователя как вида параметра, средства этого назначения предложены впервые.

Итак, измерению подвергают выходную акустическую мощность преобразователя, развиваемую на рабочей поверхности преобразователя с известным частотным диапазоном, характеризуемым, в том числе, нижней границей, то есть наименьшей частотой этого диапазона.

Измеритель имеет поверхность присоединения к рабочей поверхности преобразователя и содержит твердое тело для поглощения и измерения акустической мощности. Это - существенные признаки измерителя, известные в уровне техники.

Измеритель отличается тем, что дополнительно содержит разборное устройство прикрепления к корпусу преобразователя, а также упругий элемент, размещаемый между устройством прикрепления к корпусу и поверхностью присоединения, и средство его изменяемого деформирования.

Эти новые признаки дают возможность путем изменяемого деформирования упругого элемента подобрать оптимальный прижим измерителя его поверхностью присоединения к рабочей поверхности преобразователя, то есть обеспечить первое необходимое условие измерения.

Новым признаком измерителя также является выполнение твердого тела из магнитострикционного металлического сплава, при этом твердое тело в направлении по нормали к поверхности присоединения имеет размер L не менее:

,

,

где

κ - коэффициент магнитомеханической связи,

μ - относительная магнитная проницаемость,

σ - электрическая проводимость,

являются параметрами магнитострикционного металлического сплава,

μo=4π·10-7 Гн/м - электродинамическая константа,

ω - круговая частота, соответствующая нижней границе известного частотного диапазона.

В этом случае в твердом теле полностью поглощаются все акустические волны, составляющие волновой пакет, несущий акустическую мощность с ее известным частотным диапазоном. Этим обеспечивают выполнение второго необходимого условия измерения.

В конкретных формах выполнения измерителя предусмотрены следующие варианты.

Между поверхностью присоединения и твердым телом дополнительно размещен тензометр с собственной частотной полосой, включающей известный частотный диапазон, например, в виде пьезоэлектрического конденсатора. Наличие этого тензометра упрощает процесс измерения.

В качестве нижней частотной границы известного частотного диапазона принята величина ω=105 рад/с. Этим достигают универсальности измерителя по отношению к различным частотным диапазонам преобразователей. Измеритель становится способен производить измерения от самой нижней частоты 15,5 кГц, принятой в ультразвуковой технике и технологии, и, естественно, для любых более высоких.

Собственная частотная полоса тензометра принята в пределах 5·104-5·105 рад/с, этими пределами охвачены все известные в уровне техники частотные диапазоны преобразователей, что также универсализирует измеритель.

Способ измерения выходной акустической мощности включает поглощение мощности в твердом теле и измерение поглощенной мощности - признаки, известные в уровне техники.

Способ отличается тем, что измерение производят с помощью описанного измерителя.

Для этого его прикрепляют к корпусу преобразователя, поверхность присоединения измерителя присоединяют к рабочей поверхности преобразователя и изменяют деформирование упругого элемента до достижения максимума поглощенной твердым телом мощности. Эту максимальную величину поглощенной мощности считают равной выходной акустической мощности преобразователя.

В условиях, когда преобразователь имеет большую рабочую поверхность, например, предназначен для ванн ультразвуковой мойки, предусмотрен вариант способа измерения, отличающийся тем, что измеряют часть выходной акустической мощности преобразователя, приходящуюся на поверхность присоединения измерителя. Отношение величины измеренного максимума поглощенной мощности к площади поверхности присоединения считают плотностью выходной акустической мощности в области присоединения. При этом возможно определить распределение плотности выходной акустической мощности по большой рабочей поверхности преобразователя; как правило, оно резко неоднородно.

Другим вариантом способа является измерение поглощенной мощности с помощью тензометра, сигнал с которого предварительно калибруют в единицах поглощенной в твердом теле мощности. Это упрощает процесс измерения, снимая ограничение на период времени, отведенный на его осуществление.

В изобретении применено свойство магнитострикционного материала, заключающееся в возникновении магнитного потока при упругой деформации - эффект Виллари (см., например, Физический энциклопедический словарь. /Под редакцией A.M.Прохорова. - М.: Советская энциклопедия, 1984. - 944 с., на с.76).

При наличии акустического контакта измерителя со средой, в которой распространяется поток акустической мощности, поглотитель из магнитострикционного металла подвергается продольной упругой деформации на частотах этого потока. В нем возникает переменный магнитный поток, содержащий указанные частоты. В сечении, перпендикулярном магнитному потоку, а, следовательно, и плотности измеряемого акустического потока, в произвольном замкнутом контуре возникает вихревая электродвижущая сила (вихревая ЭДС). В металле эта ЭДС образует вихревой электрический ток, вызывающий омический нагрев металла. Этот вид потерь в магнитострикционном металле является доминирующим.

Выделяющаяся тепловая энергия пропорциональна акустической с коэффициентом пропорциональности κ2, где κ - коэффициент магнитомеханической связи - табличная величина для конкретного магнитострикционного материала. Указанная пропорциональность обеспечивает свойство линейности характеристики поглощения. Однако в силу указанной пропорциональности в конкретном сечении не достигается полного поглощения акустического потока. Практически полное поглощение монохроматического потока акустической мощности с частотой ω происходит на расстоянии λ (определено выше), которое можно определить как длину акустоэлектромагнитной волны с частотой ω в магнитострикционном металле. Дадим оценку величины λ для магнитострикционного металла пермендюра К49Ф2 на частоте f=22 кГц. Для него имеем: (см., например, Физические величины. Справочник. /Под ред. Григорьева И.С., Мейлихова Е.З. - М.: Энергоатомиздат, 1991. - 1232 с., на с.644, Таблица 27.32. (Основные характеристики металлических магнитострикционных материалов):

κ=0,48-0,54; принимаем κ=0,5;

ρэл=3,4·10-7 Ом·м - удельное электрическое сопротивление;

σ=1/ρэл;

μ=200;

откуда с учетом ω=2πf получаем λ=3,52 мм.

Конструктивный размер L в этом случае выбирают равным 4 мм.

Монохроматический поток акустической мощности в твердотельном поглотителе имеет характер бегущей, экспоненциально затухающей волны, практически полностью затухающей на расстоянии, равном длине волны. Так обеспечиваются требования к эффективному поглотителю: линейность характеристики и полное поглощение, что, в свою очередь, обеспечивает повышение точности измерения.

В случае немонохроматичного потока акустической мощности, т.е когда поток имеет конечный частотный спектр, наименьшим затуханием характеризуется та часть потока, которая соответствует нижней частотной границе спектра, в этом случае в расчете λ используют круговую частоту ω, соответствующую нижней границе амплитудно-частотного спектра потока акустической мощности.

Непосредственно с помощью датчика температуры измеряют скорость нагрева магнитострикционного металла, которую при известной теплоемкости калибруют в единицах тепловой мощности, равной измеряемому потоку акустической мощности.

При наличии тензометра регистрируют его сигнал от бегущей акустической волны на входе в поглотитель, который также калибруют в единицах тепловой мощности. При этом сокращается время производства измерения.

Введение тензометра, например пьезоэлектрического конденсатора, который имеет акустический контакт с поверхностью из магнитострикционного металлического сплава, необходимо для ускорения производства измерения.

Через такой тензометр проходит измеряемый поток, который затем полностью поглощается твердотельным поглотителем. Поэтому поток имеет характер бегущих волн механического напряжения со своими частотами в случае конечного частотного спектра. Механические напряжения тензометром преобразуются в электрические, так что он выдает сигнал в виде интегрального по частотам электрического напряжения. Электрический сигнал, пропорциональный потоку акустической мощности, калибруют по скорости нагрева твердотельного поглотителя с помощью датчика температуры в единицах тепловой мощности, равной измеряемому потоку акустической мощности. Регистрация прокалиброванного таким образом электрического напряжения от тензометра ускоряет производство измерения без снижения точности, что обусловлено полным поглощением потока акустической мощности.

Изобретение иллюстрируется графическим материалом.

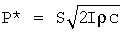

На чертеже показан схематический измеритель.

Осуществление изобретения

Измеритель имеет поверхность присоединения 1 к рабочей поверхности ультразвукового преобразователя 2 и разборное устройство прикрепления 3 к корпусу преобразователя 4. Измеритель снабжен упругим элементом 5, размещенным между поверхностью присоединения 1 и устройством прикрепления 3, и средством его деформирования 6, например, в виде кулачкового механизма. Главным элементом измерителя является твердое тело 7, содержащее внутри датчик температуры. Датчик температуры - известный признак [SU 154418, 1960]. Твердое тело 7 расположено за поверхностью присоединения 1 в направлении по нормали к ней. Это твердое тело 7 выполнено из магнитострикционного металлического сплава, например пермендюра К49Ф2, и в направлении к указанной нормали имеет размер L не менее λ, формула для вычисления λ приведена в разделе "Раскрытие изобретения". Признак "не менее λ" обусловлен тем, что на длине L меньше λ не достигается полного поглощения акустической мощности на нижней границе ее частотного диапазона, следовательно, эта часть мощности не может быть измерена. Дополнительно измеритель содержит тензометр 8, размещенный между поверхностью присоединения 1 и твердым телом 7, который может быть выполнен в виде пьезоэлектрического конденсатора. Тензометр 8 обладает собственной частотной полосой, включающей известный частотный диапазон акустической мощности преобразователя. При этом условии он выдает электрический сигнал, пропорциональный проходящей через него акустической мощности во всем ее частотном диапазоне.

В частном случае выполнения измерителя как универсального пригодного для измерения всех известных в уровне технике преобразователей размер твердого тела L определен по наименьшей основной частоте 0,95·105 рад/с, так что для расчета λ принята нижняя граница частотного диапазона, отстоящая от основной частоты на 7,5% (согласно нормативу на частоты от 1963 г., разрешенные к промышленному применению), т.е. взятая с небольшим запасом ω=0,8·105 рад/с. Соответственно, собственная частотная полоса тензометра для универсального измерителя простирается в диапазоне 5·104 - 5·103 рад/с. При сужении этого диапазона в меньшей или большей области частот нарушается пропорциональность электрического сигнала тензометра величине акустической мощности соответственно для низкочастотных и высокочастотных преобразователей и возникает соответствующая систематическая погрешность измерения.

Измеритель выполняет следующие функции:

обеспечивает акустический контакт присоединением к рабочей поверхности преобразователя 2 поверхностью присоединения 1, плавно изменяет силу прижима поверхностей 1 и 2, приложенную между корпусом преобразователя и поверхностью присоединения 1, и регистрирует соответственно изменяющуюся поглощенную в твердом теле 7 акустическую мощность до достижения ее максимума.

Для обеспечения акустического контакта присоединением поверхностей 1 и 2 и дальнейшего изменения силы прижима измеритель снабжен разборным устройством прикрепления 3 к корпусу преобразователя. Варианты прикрепления определяются типом преобразователя. Как правило, корпус преобразователя 4 имеет элементы прикрепления к технологическому устройству, фланцы, бурты и пр. Это используют для прикрепления несущих элементов измерителя, например, в виде шпилек, полого цилиндра и др. На несущих элементах монтируют упругий элемент 5, средство его деформирования 6, твердое тело 7, содержащее внутри датчик температуры, и тензометр 8.

Устройство прикрепления 3, упругий элемент 5, например пружину, средство его деформирования 6, например кулачковый механизм, и тензометр 8 рассчитывают на прочность по известным методикам исходя из максимальной силы прижима. Силу прижима Р принимают не менее

,

,

где Р* - оптимальная сила прижима, соответствующая максимуму поглощенной твердым телом 7 мощности;

S - площадь контакта поверхностей 1 и 2;

I - плотность выходной акустической мощности преобразователя;

ρс - удельное волновое сопротивление материала волновода преобразователя в области рабочей поверхности, является справочной величиной, см., например, [Физические величины. Справочник / Под ред. Григорьева И.С., Мейлихова Е.З. - М.: Энергоатомиздат, 1991. - 1232 с.] на с.148, Таблица 7.16.

При силе прижима Р, меньшей Р*, не достигают максимума поглощенной мощности.

Для расчета Р* принимают максимальную величину I, известную из уровня техники для типа преобразователя, подвергаемого измерению. По этим же соображениям принимают величину S.

Так, для мощных преобразователей стержневого типа с волноводами из прочных титановых сплавов характерны величины:

S=10-5 м2, I=107 Вт/м2, ρс=0,285·108 кг/м2·с (см., например, Физические величины. Справочник/Под ред. Григорьева И.С., Мейлихова Е.З. - М.; Энергоатомиздат, 1991. - 1232 c., на с.148, Таблица 7.16), откуда получают Р*=0,754·103 Н. Для расчетов перечисленных элементов принимают Р=103 Н. Максимальное статическое механическое напряжение контактирующих поверхностей 1 и 2 при этом равно 100 МПа, что намного меньше предела текучести σ02 для прочных титановых сплавов (см., например, там же на с.56, Таблица 3.12). В результате максимального прижима поверхностей 1 и 2 не происходит пластического деформирования, следовательно, в процессе измерения исключены неконтролируемые потери на пластическую деформацию, что исключает сопряженную с ней систематическую погрешность измерения.

Прочность тензометра 8 в виде пьезоэлектрического конденсатора определяется прочностью его пьезоэлектрического материала на сжатие. Для современной пьезокерамики характерна ее величина в 300 МПа (см., например, Донской А.В., Келлер O.K., Кратыш Г.С. Ультразвуковые электротехнологические установки. - Л.: Энергоиздат, 1982. - 208 с., на с.51, Таблица 3-1). Завал частотной характеристики пьезокерамики отсутствует на нижних частотах, а на высоких частотах он обусловлен механической добротностью материала QM=100-500, практически не зависящей от частоты, и диэлектрическими потерями. В слабых полях (что соответствует измерению как назначению) tg δ не более 3·10-2 (QM и tg δ см. там же). В слабых полях диэлектрические потери носят гистерезисный характер, следовательно, электрическая добротность в интересующем диапазоне частот также практически не зависит от частоты. Завалы частотной характеристики тензометра 8, выполненного в виде пьезоэлектрического конденсатора, на низком и высоком частотном пределах отсутствуют, то есть собственная частотная характеристика тензометра 8 включает необходимый частотный диапазон 5·104 - 5·105 рад/с. Систематическая погрешность измерения, обусловленная завалами частотной характеристики тензометра 8, выполненного в виде пьезоэлектрического конденсатора, исключена; по механической прочности он удовлетворяет указанным требованиям.

Твердое тело 7 выполняет функцию полного поглощения поступающей в него через поверхность присоединения 1 и проходящую через тензометр 8 акустической мощности, характеризуемой известным частотным диапазоном с нижней частотной границей ω. Для этого оно выполнено из магнитострикционного металлического сплава, например пермендюра К49Ф2, и в направлении по нормали к поверхности присоединения 1 имеет размер L не менее λ, где λ - расстояние полного затухания продольной акустической волны с частотой ω в примененном магнитострикционном металлическом сплаве. Все волны с частотами, большими ω, затухают на меньшем расстоянии. По приведенной формуле для λ в случае пермендюра с параметрами (см., например, Физические величины. Справочник/Под ред. Григорьева И.С., Мейлихова Е.З. - М.: Энергоатомиздат, 1991. - 1232 с., на с.644. Таблица 27.32): - к=0,5; σ=2,94·106 Сим/м; μ=200 для ω=105 рад/с, что соответствует требованию для универсального измерителя, получают λ=4,12 мм; принимают L=5 мм.

Твердое тело 7 целесообразно изготовить с осевой симметрией с параллельными торцами на расстоянии L и вместе с тензометром 8 расположить в корпусе, который имеет поверхность присоединения 1, а тензометр 8 контактирует с первым торцом тела 7. Ко второму торцу тела 7, выступающему из корпуса, прикладывают силу прижима при деформации упругого элемента 5. Упругий элемент 5 работает либо на сжатие, либо на растяжение. В первом случае он расположен между вторым торцом тела 7 и средством деформирования 6, например, в виде сжимаемой пружины, контактирующей непосредственно со вторым торцом тела 7. Во втором случае с этим торцом контактирует средство деформирования 6, например, в виде кулачка - эксцентрика кулачкового механизма, а упругий элемент 5 расположен между устройством прикрепления 3 к корпусу преобразователя 4 и эксцентричной осью кулачка-эксцентрика. Жесткость упругого элемента 5 и ход средства его деформирования 6 рассчитывают исходя из силы прижима Р по известным методикам с учетом упругой деформации всех других конструкционных элементов, находящихся под действием этой силы: корпуса преобразователя 4, устройства прикрепления 3 и средства деформирования 6, твердого тела 7 и тензометра 8.

Измеритель работает следующим образом. Его прикрепляют разборным устройством прикрепления 3 к корпусу преобразователя 4, при этом поверхность присоединения измерителя 1 присоединяют к рабочей поверхности преобразователя 2. Включают преобразователь на номинальный рабочий режим, средством деформирования 6 осуществляют деформирование упругого элемента 5, чем обеспечивают изменяемую силу прижима поверхности присоединения 1 к рабочей поверхности преобразователя 2. При этом часть выходной акустической мощности, развиваемой на рабочей поверхности 2 с известным частотным диапазоном, через тензометр 8 поступает в твердое тело 7 в виде волнового пакета продольных акустических волн, характеризуемого известным частотным диапазоном. Ее величина зависит от силы прижима поверхностей 1 и 2. Функцией измерителя является измерение этой величины при непрерывном изменении силы прижима. Измерение осуществляется на основе полного поглощения волнового пакета акустических волн в твердом теле 7 и регистрации скорости изменения его температуры в условиях, когда эта скорость пропорциональна поглощенной мощности с известным коэффициентом пропорциональности. Такая пропорциональность имеет место в период времени от начала поглощения мощности, много меньшего времени установления стационарного температурного режима твердого тела 7. Коэффициентом пропорциональности является величина, обратная произведению его массы на теплоемкость. Произвести измерение выходной акустической мощности преобразователя за этот период времени также является функцией измерителя.

Для полного поглощения подведенной к твердому телу 7 акустической мощности применено свойство магнитострикционного материала, заключающееся в возникновении магнитного потока при упругой деформации - эффект Виллари [Физический энциклопедический словарь / Под редакцией A.M. Прохорова. - М.: Советская энциклопедия, 1984. - 944 с., на с.76]. При этом отношение мощностей магнитного потока и упругой деформации равно к2, где к - коэффициент магнитомеханической связи магнитострикционного материала, меньший единицы. В материале твердого тела 7 - магнитострикционном металлическом сплаве - каждая акустическая продольная волна волнового пакета возбуждает переменный магнитный поток на ее частоте. Переменный магнитный поток, в свою очередь, возбуждает охватывающий его вихревой электрический ток, диссипируемый омическими потерями. Диссипация приводит к поглощению мощности магнитного поля и с коэффициентом к2 к поглощению акустической мощности, переносимой этой волной. Расстояние полного поглощения акустической волны, таким образом, в 1/к2 больше известного в электродинамике расстояния полного поглощения в металле электромагнитной волны (о поглощении электромагнитной волны см., например, [Никольский В.В. Теория электромагнитного поля. - М.: Высшая школа, 1961. - 372 с] на с.212 формула (7.78) и на с.222 формула (7.109) и комментарий к ней). Это учтено в предложенной формуле для вычисления λ. Формула подтверждена экспериментально. Эксперимент состоял в следующем.

Из прутка пермендюра К49Ф2 изготовили стержень длиной 145 мм, что соответствует полуволновому резонатору на частоте 18 кГц для нейтрального (не магнитострикционного) металла с такой же скоростью звука С=5,2·103 м/с, как у пермендюра. Стержень изготовили путем соединения пайкой двух цилиндров из пермендюра длиной 71,5 мм каждый с двумя дисками пьезокерамики ЦТС-19 толщиной 0,8 мм каждый, ориентированными по их поляризации встречно, расположенными между цилиндров пермендюра. От контактирующих поверхностей дисков вывели электрический вывод.

Изготовили также катушку, охватывающую стержень, из обмоточного провода в 20 витков высотой 2 мм с возможностью ее перемещения вдоль стержня. Катушку и электрический вывод от пьезодисков подключили к осциллографу.

Стержень ввели в акустический контакт с концентратором пьезоэлектрического преобразователя, прижав его к корпусу преобразователя усилием в 51Н, приложенным с противоположного торца.

При включении преобразователя на частоте 18 кГц на выходе с пьезодисков отметили лишь немодулированный шум. Сигнал с катушки представлял переменное напряжение с частотой 18 кГц, также с шумовой составляющей. Амплитуда напряжения зависела от осевого расстояния, отсчитываемого от акустического контакта; шумовая составляющая при этом не изменялась. Максимум амплитуды соответствовал положению катушки вплотную к акустическому контакту; амплитуда монотонно уменьшалась с увеличением расстояния и исчезала на расстоянии не более 4 мм.

Интерпретация наблюдений. Отсутствие регулярного сигнала в виде напряжения на выводе дисков с частотой 18 кГц свидетельствует об отсутствии стоячей акустической продольной волны в стержне. Такая волна имела бы в середине стержня пучность механического напряжения, что сопровождалось бы наличием электрического напряжения на выводе пьезокерамических дисков. Характер сигнала с катушки подтверждает, что проникновение акустической волны в магнитострикционный металл приводит к возникновению электромагнитной волны, при этом оба вида волны распространяются с одной скоростью и с одним показателем затухания. То есть возникает сложная волна, которую следует определить как акустоэлектромагнитную. Измеренное расстояние полного ее затухания с хорошей точностью совпадает с величиной, вычисленной по предложенной формуле.

Регистрацию скорости изменения температуры осуществляют известным образом [SU 154418, 1960], дифференцируя электрический сигнал от датчика температуры, расположенного внутри твердого тела 7. При этом процесс измерения завершают за период времени, много меньший времени установления стационарного теплового режима тела 7. Наименьшее время установления стационарного теплового режима характерно для случая измерения выходной акустической мощности преобразователей малой мощности. Например, для преобразователей терапевтического назначения с малой мощностью на уровне в единицы ватт время установления стационарного теплового режима тела 7 массой 50 г с теплоотводом в его корпус оценивают примерно в 10 мин. Период времени, отведенного для измерения, оценен в 0,5 мин. Необходимое деформирование упругого элемента до достижения силы прижима Р в этом случае примерно 100 Н, например, ручным рычагом кулачкового механизма, за это время вполне осуществимо.

При помощи тензометра 8 поступающая в твердое тело 7 акустическая мощность, переносимая пакетом бегущих продольных волн, проходит предварительно тензометр 8. Электрический сигнал с тензометра 8 пропорционален проходящей через него акустической мощности. Коэффициент пропорциональности измеряют экспериментально, что составляет операцию калибровки. Эта пропорциональность не зависит от степени приближения твердого тела 7 к стационарному температурному режиму. Таким образом снимают ограничение на период времени, отведенный для измерения. Этим достигают упрощение процесса измерения.

Итак показано, что измеритель выполняет функции своего предназначения: обеспечивает акустический контакт с преобразователем присоединением поверхностей 1 и 2, плавно изменяет силу прижима этих поверхностей и измеряет отбираемую при этом акустическую мощность от преобразователя, которая изменяется при изменении силы прижима.

Зависимость отбираемой мощности от силы прижима поверхностей акустического контакта носит экстремальный характер. Выходной акустической мощностью преобразователя как его параметром предложено считать максимум этой зависимости. Способ ее измерения осуществляют следующим образом.

Применяют измеритель, который прикрепляют с помощью устройства прикрепления 3 к корпусу преобразователя 4. Осуществляют акустический контакт присоединением поверхностей 1 и 2. Деформируют упругий элемент 5 средством его деформирования 6, тем самым изменяя силу прижима поверхностей 1 и 2. Измеряют зависящую от силы прижима отбираемую от преобразователя акустическую мощность. Доводят эту мощность до максимальной величины, эту величину считают выходной акустической мощностью преобразователя - его параметром. С целью упрощения процесса измерения отбираемую мощность измеряют с помощью тензометра 8, электрический сигнал которого предварительно калибруют в единицах поглощенной в твердом теле 7 акустической мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2345505C2 |

| УЛЬТРАЗВУКОВОЙ ГЕНЕРАТОР | 2004 |

|

RU2269384C2 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2384373C1 |

| ГЕНЕРАТОР ДЛЯ УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ | 2002 |

|

RU2237357C2 |

| УЛЬТРАЗВУКОВОЙ КОНЦЕНТРАТОР | 2003 |

|

RU2243827C2 |

| УЛЬТРАЗВУКОВОЙ ИЗЛУЧАТЕЛЬ ДАМПИЛОНА | 2002 |

|

RU2223613C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОПОГРАФИИ СЛОЕВ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2012 |

|

RU2529332C2 |

| УЛЬТРАЗВУКОВОЙ ДЕСТРУКТОР-АСПИРАТОР | 2003 |

|

RU2254076C2 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2332266C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ УЛЬТРАЗВУКА | 2006 |

|

RU2317863C1 |

Измеритель выходной акустической мощности имеет поверхность присоединения к рабочей поверхности преобразователя, содержит твердое тело для поглощения акустической мощности, расположенное за поверхностью присоединения в направлении по нормали к этой поверхности, датчик температуры, расположенный внутри твердого тела. Измеритель выполнен с возможностью получения значения акустической мощности по измеренной скорости нагрева твердого тела. Дополнительно измеритель содержит разборное устройство прикрепления его к корпусу преобразователя, а также упругий элемент, размещенный между устройством прикрепления и поверхностью присоединения, и средство для его изменяемого деформирования, при этом твердое тело выполнено из магнитострикционного металлического сплава и в направлении по нормали к поверхности присоединения. Кроме того, измеритель выполнен с возможностью регистрации изменяющейся поглощенной в твердом теле акустической мощности до достижения ею максимума. Предложен способ измерения выходной мощности ультразвукового преобразователя с использованием вышеупомянутого устройства. 2 н. и 5 з.п. ф-лы, 1 ил.

где κ - коэффициент магнитомеханической связи;

μ - относительная магнитная проницаемость;

σ - электрическая проводимость,

являются параметрами магнитострикционного металлического сплава,

μo=4π·10-7 Гн/м - электродинамическая константа;

ω - круговая частота, соответствующая нижней границе известного частотного диапазона,

дополнительно измеритель выполнен с возможностью регистрации изменяющейся поглощенной в твердом теле акустической мощности до достижения ею максимума.

| СПОСОБ ИЗМЕРЕНИЯ УЛЬТРАЗВУКОВОЙ МОЩНОСТИ ИЗЛУЧЕНИЯ | 1995 |

|

RU2152007C1 |

| Устройство для измерения мощности ультразвуковых вибраторов | 1961 |

|

SU147851A1 |

| Акустический измеритель мощности ультразвукового излучателя | 1980 |

|

SU983468A1 |

| US 2005016282 A1, 27.01.2005 | |||

| DE 19836727 A1, 17.02.2000. | |||

Авторы

Даты

2008-09-27—Публикация

2006-08-24—Подача