Изобретение относится к области ультразвуковой техники и может быть использовано при создании ультразвуковых аппаратов для воздействия на жидкие среды ультразвуковыми колебаниями высокой интенсивности.

Известно, что ультразвуковые колебания высокой интенсивности и обусловленные ими нелинейные акустические эффекты в жидких средах (кавитация, акустические потоки, флотационный эффект и другие) способствуют ускорению различных физических и химических процессов. Для воздействия на жидкие среды ультразвуковыми колебаниями высокой интенсивности создаются специальные устройства - ультразвуковые колебательные системы, осуществляющие преобразование энергии переменного электрического тока ультразвуковой частоты в упругие механические колебания, их трансформацию и излучения в технологическую среду.

Типичным представителем устройств такого типа являются ультразвуковые колебательные системы, выполненные по различным конструктивным схемам, наиболее эффективной из которых считается полуволновая [1]. В таких конструкциях преобразование электрических колебаний в упругие механические осуществляется пьезоэлектрическим преобразователем, представляющим собой пакет кольцеобразных пьезоэлектрических элементов, сжатый между передней (рабочей) и задней (отражательной) частотно-понижающими накладками. С передней частотно-понижающей накладкой акустически связан трансформатор колебательной скорости - концентратор, осуществляющий согласование акустических импедансов пьезоэлектрического преобразователя и технологической среды за счет трансформации колебательной скорости в продольной акустической волне.

В ультразвуковой колебательной системе, выполненной по полуволновой конструктивной схеме, передняя рабочая частотно-понижающая накладка одновременно выполняет функции концентратора.

С выходным торцом концентратора связан излучатель «грибовидной» формы, излучающая поверхность которого имеет форму диска, диаметр которого превышает диаметр выходного торца концентратора.

В настоящее время известно большое количество конструктивных реализаций ультразвуковых колебательных систем, отличающихся размерами, типами применяемых материалов, рабочей частотой, добротностью. Тем не менее, всем им присущи общие недостатки:

- ограниченная площадь поверхности излучения, что не позволяет выводить в обрабатываемые технологические среды большие мощности (свыше 500 Вт) при заданной интенсивности эффективного кавитационного воздействия (10...15 Вт/см2). Этот недостаток обуславливает низкую производительность ультразвуковых технологий, что ограничивает их практическое применение;

- предельная величина диаметра излучателя дисковой формы ограничена возникновением изгибных колебаний и снижением к.п.д. таких излучателей.

Указанные недостатки частично устранены в ультразвуковом устройстве [2, прототип]. Ультразвуковое устройство содержит в своем составе ультразвуковой преобразователь и акустически связанную с ним волноводоизлучающую систему. Волноводоизлучающая система с развитой излучающей поверхностью содержит в своем составе соосно установленные волноводы изгибных колебаний, разделенные участками волновода продольных колебаний. Волноводы изгибных колебаний расположены в участках, перпендикулярных оси волновода продольных колебаний на расстояниях λ/4 друг от друга, где λ - длина волны продольных колебаний. Толщина волноводов изгибных колебаний, расположенных в пучностях продольных колебаний, составляет λ/15. Толщина каждого из остальных волноводов изгибных колебаний λ/18. Общая длина излучателя кратна λ/2. Прототип позволяет обеспечивать большую площадь излучающей поверхности, в сравнении с [1], и, как следствие, высокую мощность излучения, равномерно распределять колебания в протяженных технологических объемах. В качестве ультразвукового преобразователя в прототипе использован магнитострикционный или пьезоэлектрический преобразователь.

Использование излучателей с развитой поверхностью, как в прототипе, позволило увеличить вывод энергии ультразвуковых колебаний в технологические среды в кавитационном режиме (при интенсивности колебаний 10...15 Вт/см2, амплитуде колебательных смещений более 20 мкм). Так, например, при диаметре излучателя 40...45 мм, длине (5..7)·λ/2 и общей площади излучения порядка 200 см2 появилась возможность выводить в технологические среды ультразвуковые колебания с мощностью 2000...3000 Вт. С учетом к.п.д. существующих магнитострикционных и пьезоэлектрических ультразвуковых преобразователей (40%...70%) возникает необходимость использовать в составе ультразвуковой колебательной системы ультразвуковые преобразователи, способные обеспечить формирование УЗ колебаний при подаче электрических колебаний мощностью не менее 3...6 кВт. Очевидно, что поверхность формирования ультразвуковых колебаний в преобразователе должна быть не меньше поверхности излучения, и должно выполняться условие обеспечения работы магнитострикционного или пьезоэлектрического материала в режимах, не превышающих предела механической прочности керамики или сварного соединения (то есть амплитуда колебаний не должна превышать 5 мкм). Необходимость выполнения этого условия обуславливает необходимость увеличения площади поверхности формирования ультразвуковых колебаний не менее чем в 4...5 раз, по сравнению с площадью излучения, то есть до значений, превышающих 1000 см2. Следовательно, преобразователь должен иметь поперечные размеры, превосходящие половину длины УЗ колебаний в материале на рабочей частоте.

При таких габаритных размерах преобразователя возникают низкочастотные радиальные и контурные колебания, обуславливающие снижение к.п.д., ухудшаются механические свойства (прочность, жесткость) конструкции, снижается эффективность охлаждения внутренних областей активного материала. Снижение (в 2...3 раза) эффективности преобразования энергии электрических колебаний в ультразвуковые и разрушение пьезокерамических элементов делают изготовление и использование преобразователей большой площади технически не осуществимой задачей. Ввиду того, что магнитострикционные преобразователи имеют низкий к.п.д. (менее 50%), они все более замещаются пьезоэлектрическими преобразователями, имеющими к.п.д. свыше 70% и не требующими принудительного жидкостного охлаждения. Применение пьезоэлектрических элементов при построении подобных ультразвуковых колебательных систем малоэффективно, из-за ограниченных размеров пьезоэлектрических элементов, выпускаемых промышленностью (не более 70 мм в диаметре).

Рассмотренные недостатки обуславливают невозможность использования прототипа при реализации ультразвуковых технологий с выводом в технологический объем больших энергий УЗ колебаний в кавитационном режиме из-за невозможности создания имеющимися ультразвуковыми преобразователями колебаний необходимой мощности.

Предлагаемое техническое решение позволяет обеспечить генерацию ультразвуковых колебаний достаточной для обеспечения кавитационного режима мощности без превышения предельно допустимых параметров пьезоэлектрических элементов.

Технический результат выражается в создании ультразвуковой колебательной системы, обеспечивающей ввод в технологические среды ультразвуковых колебаний требуемой мощности при заданной интенсивности кавитационного воздействия, за счет применения пьезоэлектрического преобразователя, позволяющего суммировать мощности ультразвуковых колебаний, генерируемых набором пакетов пьезоэлектрических элементов малых размеров.

Суть предлагаемого технического решения заключается в том, что в известной ультразвуковой колебательной системе, состоящей из ультразвукового преобразователя, согласующего акустического трансформатора и волноводоизлучающей системы, ультразвуковой преобразователь содержит одну рабочую частотно-понижающую накладку, выполненную в виде тела вращения, сужающегося по длине сечения, ограниченную со стороны акустического соединения с согласующим акустическим трансформатором плоской торцовой поверхностью, а с противоположенной стороны - поверхностью, образованной плоскими гранями, расположенными симметрично относительно продольной акустической оси на равных расстояниях от центра плоской торцовой поверхности, кратных нечетному числу четвертей длины продольной акустической волны в материале частотно-понижающей накладки на рабочей частоте ультразвуковой колебательной системы, с каждой гранью поверхности рабочей частотно-понижающей накладки акустически связана одна торцовая поверхность пакета, состоящего из четного количества пьезоэлектрических элементов, причем число пакетов пьезоэлектрических элементов равно числу плоских граней, другая торцовая поверхность каждого пакета пьезоэлектрических элементов акустически связана с отражательной частотно-понижающей накладкой, число которых равно числу пакетов пьезоэлектрических элементов, а акустическая длина каждого пакета пьезоэлементов и связанной с ним отражающей частотно-понижающей накладки соответствует четверти длины продольной акустической волны в материале рабочей частотно-понижающей накладки.

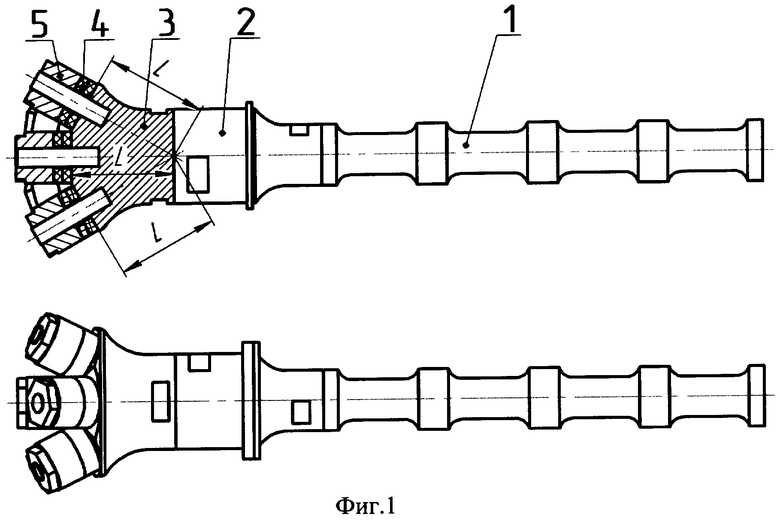

Предлагаемое техническое решение поясняется на фиг.1-3. На фиг.1 показана схема предлагаемой ультразвуковой колебательной системы. Поз.1 - волноводоизлучающая система, поз.2 - согласующий акустический трансформатор, поз.3 - рабочая частотно-понижающая накладка, поз.4 - пьезоэлектрические элементы, поз.5 - отражающие частотно-понижающие накладки.

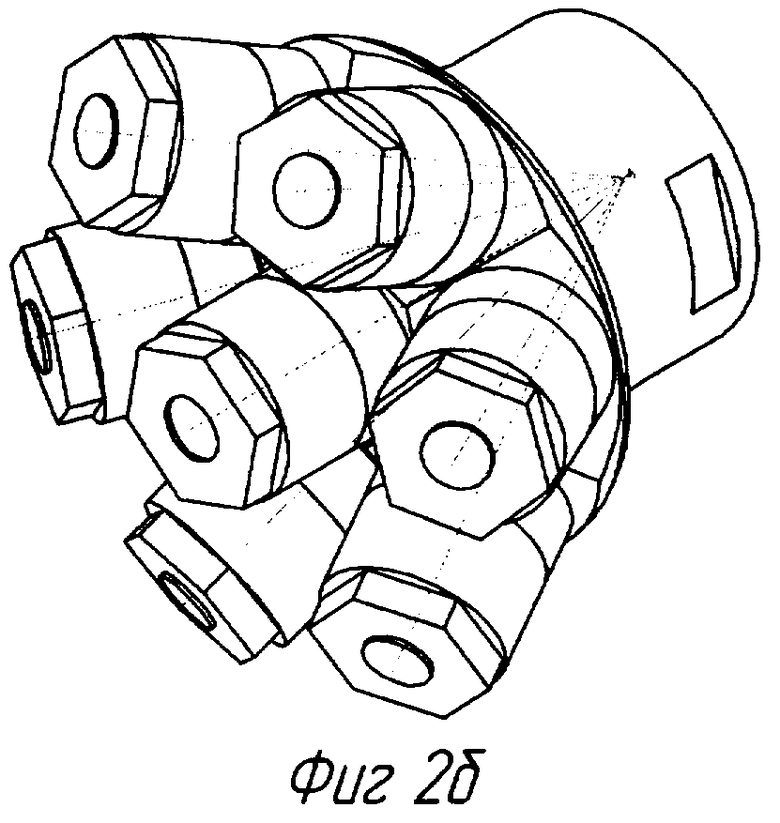

На фиг.2 представлен аксонометрический вид ультразвуковых преобразователей. На фиг.2а представлен ультразвуковой преобразователь с тремя пакетами пьезоэлектрических элементов, а на фиг.2б - с семью пакетами.

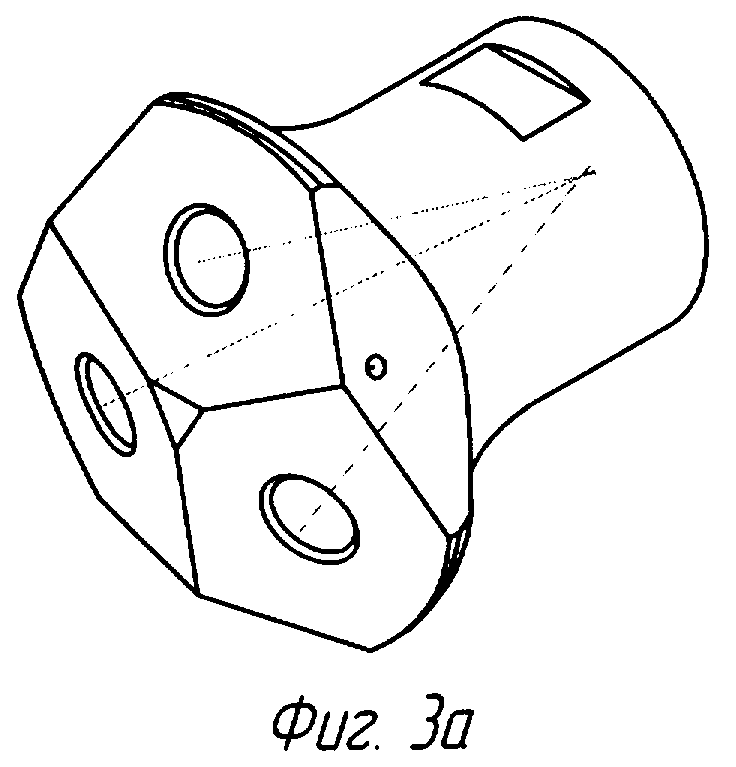

На фиг.3 представлен аксонометрический вид рабочих частотно-понижающих накладок ультразвуковых преобразователей. На фиг.3а - с тремя гранями, на фиг.3б - с семью гранями.

В лабораторных и производственных условиях исследованы созданные ультразвуковые колебательные системы, ультразвуковые преобразователи которых содержат от трех до семи пакетов пьезоэлектрических элементов. Мощность излучения в водную среду ультразвуковой колебательной системой, содержащей ультразвуковой преобразователь на базе трех пакетов пьезоэлектрических элементов, составляет 1,6 кВт, а ультразвуковой колебательной системой, содержащей ультразвуковой преобразователь, состоящий из семи пакетов пьезоэлектрических элементов, - до 3,5 кВт. Коэффициент полезного действия рассмотренных колебательных систем достигает 0,8.

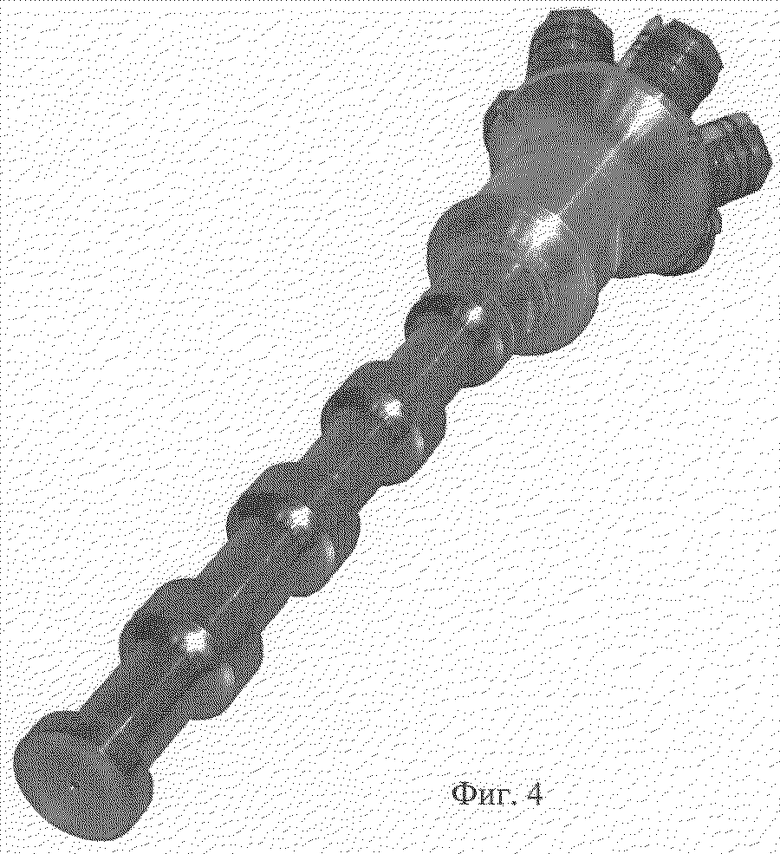

Внешний вид ультразвуковой колебательной системы, содержащей в своем составе ультразвуковой преобразователь, состоящий из семи пакетов пьезоэлектрических элементов, показан на фиг.4.

В настоящее время Бийским технологическим институтом для промышленного применения ведется подготовка производства промышленных ультразвуковых технологических аппаратов, в состав которых входят созданные колебательные системы.

Источники информации

1. Ультразвуковая колебательная система: пат. 2141386 Российская Федерация: МПК6 В06В 3/00. / В.Н.Хмелев, Р.В.Барсуков, С.Н.Цыганок; заявитель и патентообладатель ГОУ ВПО «Алтайский государственный технический университет им. И.И.Ползунова». - №97120873; заявл. 15.12.97; опубл. 20.11.99, бюл. №32. - 7 с.: ил.

2. Ультразвуковое устройство: пат. 2248850 Российская Федерация: МПК7 В06В 1/06, G01N 29/00. / Н.П.Коломеец, А.А.Новик; заявитель и патентообладатель ООО «Ультразвуковая техника - инлаб». - №2004118752/28; заявл. 21.06.2004; опубл. 27.03.2005, бюл. №9 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2011 |

|

RU2473400C2 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО | 2004 |

|

RU2248850C1 |

| Ультразвуковой кавитационный преобразователь | 2021 |

|

RU2772137C1 |

| УСТРОЙСТВО ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА АЭРОЗОЛИ | 2010 |

|

RU2430509C1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| ПРОТОЧНЫЙ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2446873C2 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2323788C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2005 |

|

RU2284228C1 |

| Высокочастотный пьезопреобразователь для ультразвуковой коагуляции | 2019 |

|

RU2730421C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ ПЛАСТИЧЕСКОЙ ХИРУРГИИ | 2002 |

|

RU2239383C2 |

Изобретение относится к области ультразвуковой техники и может быть использовано при создании ультразвуковых аппаратов для воздействия на жидкие среды ультразвуковыми колебаниями высокой интенсивности. Ультразвуковая колебательная система с протяженной излучающей поверхностью, предназначенная для ввода в технологические среды ультразвуковых колебаний повышенной мощности при интенсивности колебаний свыше 10 Вт/см, содержит в своем составе ультразвуковой преобразователь, согласующий акустический трансформатор и волноводоизлучающую систему. Ультразвуковой пьезоэлектрический преобразователь выполнен мультипакетным и содержит в своем составе набор пьезоэлектрических элементов, генерирующих ультразвуковые колебания, энергия которых суммируется в передней частотно-понижающей накладке и через согласующий акустический трансформатор передается волноводоизлучающей системе. 4 ил.

Ультразвуковая колебательная система, состоящая из ультразвукового преобразователя, согласующего акустического трансформатора и волноводоизлучающей системы, отличающаяся тем, что ультразвуковой преобразователь содержит одну рабочую частотно-понижающую накладку, выполненную в виде тела вращения, сужающегося по длине сечения, ограниченную со стороны акустического соединения с согласующим акустическим трансформатором плоской торцевой поверхностью, а с противоположной стороны - поверхностью, образованной плоскими гранями, расположенными симметрично относительно продольной акустической оси на равных расстояниях от центра плоской торцевой поверхности, кратных нечетному числу четвертей длины продольной акустической волны в материале частотно-понижающей накладки на рабочей частоте ультразвуковой колебательной системы, с каждой гранью поверхности рабочей частотно-понижающей накладки акустически связана одна торцевая поверхность пакета, состоящего из четного количества пьезоэлектрических элементов, причем число пакетов пьезоэлектрических элементов равно числу плоских граней, другая торцевая поверхность каждого пакета пьезоэлектрических элементов акустически связана с отражательной частотно-понижающей накладкой, число которых равно числу пакетов пьезоэлектрических элементов, а акустическая длина каждого пакета пьезоэлементов и связанной с ним отражающей частотно-понижающей накладки соответствует четверти длины продольной акустической волны в материале рабочей частотно-понижающей накладки.

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО | 2004 |

|

RU2248850C1 |

| Стержневая ультразвуковая колеба-ТЕльНАя СиСТЕМА | 1978 |

|

SU817809A1 |

| Ультразвуковое устройство | 1979 |

|

SU808165A1 |

| Устройство ввода ультразвуковых колебаний в жидкую среду | 1980 |

|

SU1327994A1 |

| US 4540123 A, 10.09.1985 | |||

| US 2001001123 A1, 10.05.2001. | |||

Авторы

Даты

2008-08-27—Публикация

2006-12-11—Подача