Изобретение относится к области физики и металлургической технологии и предназначено для определения топографии слоев в футеровке металлургического агрегата с целью продления сроков его работы и предотвращения аварийных ситуаций в процессе эксплуатации.

Из уровня техники известен способ контроля толщины огнеупорных блоков в футеровке доменной печи с помощью упругих ударных волн, с регистрацией волны, отраженной от границы огнеупорного блока. По времени задержки отраженного сигнала и известной скорости распространения упругих волн в материале футеровки вычисляется толщина огнеупорного блока, см. «Разработка неразрушающих средств контроля огнеупорной футеровки». Nippon Steel Corp., Реферативный журнал. Металлургия. - 1992, №4.

Однако на практике применение этого способа затруднительно, т.к. при работе в кожухе доменной печи возбуждаются упругие волны различного типа (продольные, поперечные, поверхностные, волны Лэмба и т.п.), распространяющиеся практически во всех направлениях по поверхности и внутрь конструкции, вследствие чего при регистрации отраженных сигналов необходимо определять тип волны и возможное направление, откуда этот сигнал пришел. Проведение такого анализа для сложных объектов, например для доменной печи, весьма проблематично.

Известен также ультразвуковой способ контроля износа футеровки шахты доменной печи с помощью волноводов, встроенных в футеровку, см. статью П.Г.Васильева и др. «Ультразвуковой контроль износа футеровки шахты доменной печи». Журнал «Металлургическая и горнорудная промышленность», 1992. №3.

Недостатком этого способа является привязка диагностирования износа футеровки к месту закладки волновода и невозможность определения топографии огнеупорной футеровки горна и лещади, а также невозможность определения наличия настыли.

Известен способ измерения износа футеровки стен доменной печи, согласно которому излучают ультразвуковые колебания (УЗК) внутрь доменной печи, принимают отраженные УЗК и определяют толщину кладки доменной печи по времени распространения УЗК, см. JP №61-127804, М. кл. С21В 7/24, 1986 г.

Недостатком этого способа является невысокая точность, поскольку излучение и прием УЗК осуществляется только с одного места на кожухе доменной печи.

Известен способ определения разгара горна и лещади доменной печи с помощью зеркально-теневого метода ультразвуковой локации. Согласно этому способу УЗК излучают внутрь доменной печи с восьми точек под разными углами в горизонтальной плоскости и принимают отраженные УЗК одним приемником, расположенным около излучателя. Толщину кладки доменной печи определяют по времени распространения УЗК, обработанному с помощью математической модели (патент РФ №2211247).

С физической точки зрения данный способ не отличается от первого, поскольку на тех частотах, которые используются, диаграмма направленности преобразователя имеет угол раскрытия 180°. Поэтому говорить о прозвучивании домны из одной точки под разными углами нельзя. Также при возбуждении УЗК в кожухе доменной печи, на который установлены УЗК-преобразователи, возникают волны различного типа, например волны Лэмба. Поэтому приемный преобразователь будет регистрировать сигналы от всех волн, возбуждаемых источником, а также и все акустические шумы работающей печи. На фоне этих сигналов выделить импульс, являющийся отражением продольной ультразвуковой волны, прошедшей по прямой от источника до приемника, практически неосуществимо.

Наиболее близким аналогом, выбранным в качестве прототипа заявленного изобретения является способ определения топографии слоев футеровки металлургического агрегата, включающий ультразвуковую локацию с приемом отраженных ультразвуковых колебаний, параметры которых фиксируют в запоминающем устройстве, и обработку этих параметров с определением топографии футеровки, для ультразвуковой локации используют низкочастотные ультразвуковые колебания, при этом в запоминающем устройстве регистрируют резонансный спектр колебаний, установившихся в слоях футеровки как от излучения низкочастотных УЗК-передатчиков, так и от низкочастотных УЗК, возникающих в слоях футеровки в результате работы агрегата, по частоте которых, с учетом физических свойств материалов футеровки, в соответствии с математической моделью определяют координаты границ слоев футеровки напротив мест замеров для построения топографии футеровки (патент РФ №2305134).

Недостатком этого способа является его однопараметровость (то, что прием установившихся УЗК осуществляется датчиками, которые фиксируют только один параметр - звуковой (акустический)), поэтому предполагаемая топография слоев футеровки в соответствии с «акустической» моделью не учитывает тепловые условия работы металлургического агрегата, механические напряжения кожуха и другие параметры.

Задачей, на решение которой направлено заявленное изобретение, является повышение точности построения топографии футеровки металлургического агрегата путем фиксации нескольких физических параметров для повышения точности определения механических и тепловых нагрузок на футеровку и достоверности измерений.

Решение указанной задачи обеспечено тем, что в способе определения топографии слоев футеровки металлургических агрегатов, включающем акустическую локацию слоев футеровки работающего агрегата с приемом отраженных колебаний посредством датчиков акустических колебаний, регистрацию в запоминающем устройстве резонансного спектра колебаний, установившихся в слоях футеровки от излучателей акустических колебаний и от акустических колебаний, возникающих в слоях футеровки работающего агрегата, определение по частоте зарегистрированных отраженных акустических колебаний с учетом физических свойств материала футеровки и в соответствии с математической моделью координат границ слоев футеровки напротив мест замеров и осуществление построения топографии слоев футеровки, дополнительно осуществляют измерения температуры футеровки посредством температурных датчиков и измерения упругих напряжений в кожухе агрегата посредством тензодатчиков, на основании которых с помощью математической модели строят соответствующие дополнительные топографии слоев футеровки, при этом упомянутые датчики располагают стационарно по поверхности кожуха с заданным расстоянием между датчиками по вертикали и горизонтали, определяемым размерами агрегата и толщиной футеровки, а построение окончательной топографии осуществляют на основании взаимной коррекции полученных топографий с применением корреляционных связей между ними.

Это позволяет повысить точность построения топографии футеровки работающего металлургического агрегата.

Предложенное изобретение основано на следующем.

В футеровке, защищающей стальной кожух металлургического агрегата (МА) от температурных воздействий, за время работы образуются слои с различными физико-химическими свойствами.

На кожух МА или под ним стационарно устанавливаются многопараметровые съемные устройства, которые включают акустический, температурный, тензометрический и другие датчики. Устройства образуют сетку, шаг которой должен быть соизмерим с ожидаемой толщиной футеровки MA и размерами характерных дефектов (разгар, настыль, дефект набивки, кольцевая трещина…). Также шаг сетки определяется конструктивными особенностями горна и лещади металлургического агрегата (и доступом к зоне локации). Достаточно и необходимо установить съемные устройства с шагом 500÷4000 мм в вертикальной и горизонтальной плоскости по периметру металлургического агрегата. Минимальный шаг 500 мм обусловлен поперечными размерами огнеупорного блока, которые лежат в диапазоне 450÷550 мм (некачественный блок может разрушиться ранее других блоков). Результаты позволяют определить величину разгара и состояние футеровки, включая настыль и гарнисаж с достаточной степенью точности, составляющей до 5% относительной ошибки. Увеличение шага приводит к росту погрешности измерений.

Акустическая модель основана на фильтрации спектра упругих волн в слоях футеровки. Известно, что при работе МА возникают акустические колебания в широком диапазоне частот от различных вибраций, например от вибраций при загрузке сырья, вибраций различного вспомогательного оборудования (фурмы, засыпного аппарата и т.д.), движения газовых потоков, которые распространяются внутри металлургического агрегата и могут быть описаны нижеприведенным выражением (1). В результате отражения и прохождения акустических волн в слоях футеровки наступает состояние резонанса, что и предложено использовать для определения топографии слоев в футеровке металлургического агрегата, т.е. предложено использовать резонансный метод с использованием низкочастотных акустических колебаний, которые возбуждаются в МА в процессе его работы. В неработающем МА для возбуждения акустических волн необходимо использовать широкополосные излучатели любого типа: пьезоэлектрический, электромагнитный, магнитострикционный и т.п. Спектр упругих колебаний, которые принимают приемники, расположенные на кожухе МА, записывается в память запоминающего устройства в двух режимах: при возбуждении в кожухе низкочастотных УЗК с помощью излучателей и низкочастотных УЗК, возникающих в результате работы МА (без внешнего воздействия на него). Наблюдаемые максимумы в спектре упругих колебаний соответствуют установлению стоячих волн в слоистой структуре футеровки. По полученным спектрам установившихся колебаний рассчитывают толщины b слоев в футеровке. Полученные записи обрабатываются с помощью разработанного программного обеспечения, позволяющего фильтровать сигнал, по нему с помощью быстрого преобразования Фурье рассчитывать спектр колебаний и далее по нижеприведенной формуле (2) с учетом скоростей продольной и поперечной волн в материалах слоев футеровки и их зависимости от температуры рассчитать толщины слоев в футеровке. Для определения топографии слоев в футеровке необходимо проводить измерения на кожухе агрегата по вертикали и по периметру агрегата (т.е. в нескольких горизонтальных плоскостях по высоте металлургического агрегата), а затем полученные значения аппроксимировать. Чем меньше расстояние между точками замеров, тем больше точность построенной топографии футеровки.

В предложенном способе для УЗК-локации используются низкочастотные УЗК (до 10 кГц). Выбор указанной частоты УЗК обусловлен тем, что скорость распространения УЗК этой частоты в слоях футеровки, например доменной печи, имеет верхний предел, составляющий до V=3500 м/с, соответственно длина волны λ составляет λ>10·D, где D - средний диаметр зерна в углеродистой футеровки, т.е. длина волны много больше размеров зерен футеровки. При указанной частоте уровень структурных помех незначителен. Кроме того, упругие колебания частотой более 10 кГц рассеиваются и поглощаются в огнеупорной футеровке и не связаны с толщинами ее слоев, т.к. они всегда присутствуют и распространяются в кожухе и не несут информацию о структуре футеровки.

Упругие волны, возникающие в слоях футеровки, описываются следующим выражением:

где ω - частота упругой волны (ω=2 π·f),

φ0 - амплитуда акустического потенциала,

t - время,

x - координата вглубь слоя.

Толщина слоев определяется из следующего выражения:

где Vl,t, - скорости продольной и поперечных волн в материале слоя футеровки,

fi - частоты установившихся колебаний,

k - целочисленный коэффициент, значение которого зависит от отношения импедансов соседних слоев и принимает значения от 2 до 4.

Тепловая модель основана на распространении тепла от продуктов доменной плавки через многослойную футеровку. Задача решается с помощью конечно-элементной модели, основанной на уравнении Фурье и теплотехнических свойствах материалов слоев и граничных условиях на кожухе МА, получаемых с помощью температурных датчиков.

Модель упругих напряжений основана на возникновении упругих напряжений в кожухе доменной печи в результате термических или механических нагрузок. Задача решается с помощью конечно-элементной модели упругопластической задачи, граничные условия получают с тензодатчиков, установленных на кожухе доменной печи.

Необходимые физические характеристики материалов футеровки: плотность, скорости продольных и поперечных волн, теплопроводность, определены на лабораторном стенде.

Взаимная коррекция моделей производится с применением корреляционных связей, полученных с применением нейронных сетей и нечетких множеств. В результате строится обобщенная модель футеровки, из анализа которой даются технологические рекомендации.

Пример конкретного осуществления способа

Датчики были установлены по высоте печи на обозначенных уровнях через 500 мм и по периметру доменной печи через 1000 мм. В качестве датчиков акустических колебаний использовались акселерометры АР-85, в качестве температурных датчиков термометры сопротивления ДТС-0144, тензометрия осуществлялась датчиками BS-15CT. Информация собиралась с помощью крейтовой системы в составе: крейты LTR-EU-16, модули для акустических датчиков LTR22, модули для измерения температуры LTR114, модули для тензометрии LTR212. Программное обеспечение, реализующее обработку акустических, температурных и тензометрических данных, разрабатывалось в среде Delphi. Окончательная обработка изображений и подготовка отчетов осуществлялась в среде Autocad с применением языка Lisp.

Результативность описанного способа подтверждена производственными испытаниями на действующих металлургических агрегатах:

1. «Азовсталь», г.Мариуполь, Украина, доменные печи №№3, 4, 5; 2005, 2011 г.

2. «ММК им.Ильича», г.Мариуполь, Украина, доменная печь №4; 2005-2009 г.

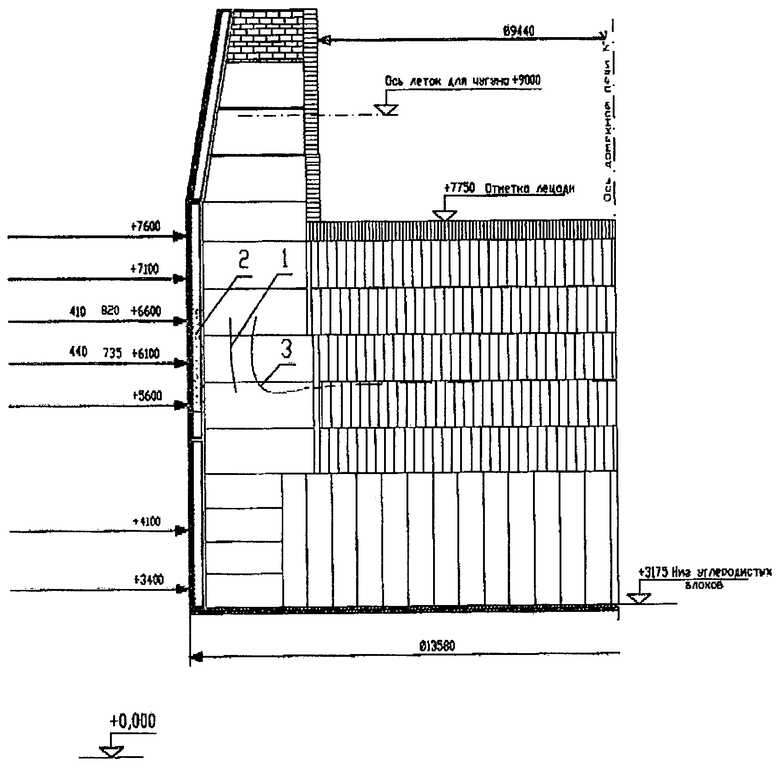

На чертеже изображен разрез части доменной печи на уровне горна и лещади, в футеровке которых за время работы выгорела часть огнеупорных блоков и образовались слои: 1 - кольцевая трещина, 2 - несплошность набойки, 3 - граница прочного гарнисажа (рабочий профиль), которые были определены описываемым выше способом.

В результате проведенных работ на вышеуказанных предприятиях были установлены толщины слоев в футеровках горна и лещади, шахт доменных печей, что позволило вовремя выработать мероприятия по продлению их работы до ремонта и избежать аварии.

Изобретение относится к области металлургии и предназначено для определения топографии слоев в футеровке металлургического агрегата. Способ включает акустическую локацию слоев футеровки работающего агрегата с приемом отраженных колебаний посредством датчиков акустических колебаний, регистрацию в запоминающем устройстве резонансного спектра колебаний, установившихся в слоях футеровки от излучателей акустических колебаний и от акустических колебаний, возникающих в слоях футеровки работающего агрегата, определение по частоте зарегистрированных отраженных акустических колебаний с учетом физических свойств материала футеровки и в соответствии с математической моделью координат границ слоев футеровки напротив мест замеров и осуществление построения топографии слоев футеровки. Дополнительно осуществляют измерения температуры футеровки посредством температурных датчиков и измерения упругих напряжений в кожухе агрегата посредством тензодатчиков, на основании которых с помощью математической модели строят соответствующие дополнительные топографии слоев футеровки. Упомянутые датчики располагают стационарно по поверхности кожуха с заданным расстоянием между датчиками по вертикали и горизонтали, определяемым размерами агрегата и толщиной футеровки. Построение окончательной топографии осуществляют на основании взаимной коррекции полученных топографий с применением корреляционных связей между ними. Использование изобретения обеспечивает повышение точности построения топографии футеровки металлургического агрегата. 1 ил., 1 пр.

Способ определения топографии слоев футеровки металлургических агрегатов, включающий акустическую локацию слоев футеровки работающего агрегата с приемом отраженных колебаний посредством датчиков акустических колебаний, регистрацию в запоминающем устройстве резонансного спектра колебаний, установившихся в слоях футеровки от излучателей акустических колебаний и от акустических колебаний, возникающих в слоях футеровки работающего агрегата, определение по частоте зарегистрированных отраженных акустических колебаний с учетом физических свойств материала футеровки и в соответствии с математической моделью координат границ слоев футеровки напротив мест замеров и осуществление построения топографии слоев футеровки, отличающийся тем, что дополнительно осуществляют измерения температуры футеровки посредством температурных датчиков и измерения упругих напряжений в кожухе агрегата посредством тензодатчиков, на основании которых с помощью математической модели строят соответствующие дополнительные топографии слоев футеровки, при этом упомянутые датчики располагают стационарно по поверхности кожуха с заданным расстоянием между датчиками по вертикали и горизонтали, определяемым размерами агрегата и толщиной футеровки, а построение окончательной топографии осуществляют на основании взаимной коррекции полученных топографий с применением корреляционных связей между ними.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОПОГРАФИИ СЛОЕВ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2006 |

|

RU2305134C1 |

| СПОСОБ ПО ОПРЕДЕЛЕНИЮ РАЗГАРА ГОРНА И ЛЕЩАДИ ДОМЕННОЙ ПЕЧИ С ПОМОЩЬЮ ЗЕРКАЛЬНО-ТЕНЕВОГО МЕТОДА УЛЬТРАЗВУКОВОЙ ЛОКАЦИИ | 2001 |

|

RU2211247C2 |

| Способ измерения толщины футеровки доменной печи | 1986 |

|

SU1397487A1 |

| Установка для контроля за состоянием футеровки канала индукционной плавильной печи | 1983 |

|

SU1132136A1 |

| US 4708482 A, 24.11.1987 | |||

Авторы

Даты

2014-09-27—Публикация

2012-08-27—Подача