Область техники, к которой относится изобретение

Настоящее изобретение относится к намоточному устройству для катаного или тянутого провода/прутка с устройством захвата витка для автоматической намотки.

Уровень техники

Известно множество намоточных устройств для катаного или тянутого провода/прутка с устройством захвата витка. Некоторые решения описаны в US-A-3592399 HAROLD E. WOODROW и GB-A-901527 CYRIL GEORGE PULLIN.

Также известны другие соответствующие решения:

GB 2058703 d.4/1981 содержит пример автоматического намоточного устройства.

В DE 0821666 d.11/1951 описана альтернативная система размотки провода/прутка с двумя намоточными роликами (11, 12, фиг.8), которая включает устройство для формирования бухты из провода/прутка, установленное после установки и обработки провода/прутка, содержащее направляющую (13/14) для провода со средством (15-13) перемещения направляющей для провода, предназначенным для направления провода/прутка в соответствующее намоточное устройство (11, 12), со средством (17) перемещения провода/прутка, предназначенным для перемещения конца направляющей провода на бухту (13) на одной стороне и на другой стороне над соответствующей катушкой (11-12), по существу, в параллельном направлении оси оправки для катушки.

В US 4664329 (12 мая 1987 г. на имя Essex Group Fort Wayne Indiana US) описана намоточная система для сегмента провода/прутка, предназначенная для формирования бухты из провода/прутка, которая содержит этапы вращения оправки в результате контакта внешней поверхности оправки с подвижным ремнем и направления провода/прутка над вращающейся оправкой между ремнем и внешней поверхностью оправки. Ремень удерживает провод/пруток относительно оправки (катушки), и когда оправка вращается, провод/пруток наматывают в бухту на внешней поверхности оправки. Ремень поддерживает контакт с внешней поверхностью бухты для вращения оправки до тех пор, пока не будет намотана вся длина секции провода/прутка.

US 3945585, опубликованный 23 марта 1976 г. (DEMAG), относится к усовершенствованной системе намотки провода/прутка.

В US 3945585 (DEMAG) описано устройство для намотки в линии таких материалов, как провод, и к соответствующему способу. В соответствующем разделе сущности изобретения подтверждается, что:

"Описание относится к намоточному стенду, в который горячий материал в виде провода можно подавать непосредственно из прокатного стана или другого формующего стана для намотки материала в удобные бухты. Намоточный стенд установлен так, что материал в виде провода в него подают тангенциально, и включает новый и высокоэффективный направляющий раструб в виде муфты, которая окружает участок катушки. Когда новый конец горячего материала в виде провода выходит с высокой скоростью из стенда катушки и приближается к стенду для намотки, его направляют в пространство между катушкой и окружающим направляющим раструбом. Ведущий конец материала, таким образом, захватывается и направляется в требуемое положение вначале операции намотки. После намотки нескольких витков катушки направляющий раструб может быть отведен в осевом направлении. Однако, предпочтительно, его отводить не полностью, но оставить его для изоляции исходных одного или двух витков, для обеспечения простого последующего доступа. В таком новом стенде для намотки также предусмотрена возможность приближения направляющего раструба вдоль оси над катушкой по окончании операции намотки, с тем, чтобы обеспечить возможность съема только что намотанной бухты с катушки. Новая система является более простой, хотя чрезвычайно эффективной и надежной".

В соответствующем описании в качестве предшествующего уровня техники указано, что: "При работе современных, высокоскоростных прокатных станов, для производства провода и аналогичных катаных стальных продуктов, важно обеспечить намотку в линии материала в виде провода, по мере того, как он выходит с высокой скоростью и в горячем состоянии из формующего стана. В этой связи, эффективные рабочие характеристики прокатного стана в большой степени зависят от рабочих характеристик намоточного оборудования на конце выпуска. Любая неисправность или перерыв в работе намоточного устройства приводит к перерыву в работе всего прокатного стана. Поэтому важно использовать намоточные устройства с высоконадежной и эффективной конструкцией, которая обладает относительно высокими возможностями по намотке. Один известный механизм, используемый с этой целью, представляет собой так называемое намоточное устройство Edenborn, в котором материал в виде провода вначале пропускают через вращающуюся трубу и направляют с помощью трубы в приемную корзину. Однако оборудование Edenborn имеет определенные существенные ограничения в отношении скорости. Таким образом, при увеличении скорости выпуска из прокатного стана, трение материала, проходящего через трубу, может превысить стабильность все еще горячего материала, выпускаемого из стана. Когда это происходит, материал в виде провода образует складки на входном конце трубы, в результате чего требуется останавливать всю линию, до тех пор, пока не будет устранена неполадка.

Другое известное устройство предшествующего уровня техники представляет собой так называемое намоточное устройство Garret, в котором материал в виде провода направляют в большей или меньшей степени тангенциально в контейнер в форме корзины, который вращается со скоростью, соответствующей выходу материала из формующего стана. Контейнер в форме корзины обычно состоит из нижней пластины и множества распределенных вертикальных стержней, формирующих окружность контейнера. При выполнении операции намотки используют комбинацию силы тяжести и центробежной силы для формирования бухты внутри контейнера. Один существенный недостаток намоточного устройства типа Garret связан с тем фактом, что в формующих станах, работающих с высокой скоростью, контейнер в форме корзины требуется вращать с высокой скоростью, и образующиеся центробежные силы приводят к тому, что вертикальные стержни, формирующие внешнюю окружность корзины, изгибаются наружу. Следовательно, оборудование такого типа можно эффективно использовать только при относительно низкой скорости. Использование указанного контейнера, даже если исключить проблемы, вызванные центробежным отклонением, вводит трудности, связанные с операцией намотки, и также связанные с избыточным моментом вращающегося контейнера, в результате чего такое решение является экономически не оправданным.

Оба описанных выше известных типа оборудования имеют характерные недостатки, связанные с тем, что обеспечивается плохая плотность и однородность намотки, связанная с тем, что провод направляют в приемный контейнер в большей или меньшей степени случайным образом. В результате этого возникают существенные трудности при размотке провода для дальнейшей обработки, поскольку витки беспорядочно намотанной бухты часто перепутываются. Хотя известно, что желательно наматывать бухту с формированием однородных слоев снаружи катушки, и хорошо известны намоточные стенды, работающие по такому принципу, на практике отсутствует устройство, обладающее эффективной способностью захвата только что сформированного конца материала в виде провода, поступающего с высокой скоростью из высокоскоростного прокатного стана. Одно известное устройство последнего описанного типа включает намоточную катушку, установленную для приема материала, перемещающегося в осевом направлении. Средство для захвата только что сформированного конца быстро перемещающегося материала включает устройство захвата, окружающее один конец катушки, и направляющую, предназначенную для захвата только что сформированного конца материала и проводки его в направлении устройства захвата. Такое устройство описано в немецкой публикации №2027516. Серьезное ограничение такого оборудования, однако, состоит в том, что, когда горячий, быстро перемещающийся материал вначале подают в направляющее средство, перемещающийся вдоль оси материал в форме провода входит в контакт с неподвижной вдоль оси направляющей стенкой. Трение, возникающее в результате такого относительного движения, часто приводит к тому, что еще горячий и относительно нестабильный материал в форме провода сминается, в результате чего требуется останавливать линию обработки".

В том же документе описано следующее предложенное решение:

"В соответствии с настоящим изобретением предусмотрено новое намоточное устройство и процедура, которые устраняют серьезные недостатки известных устройств предшествующего уровня техники, обеспечивая эффективную намотку материала в форме провода в линии, по мере того, как он поступает непосредственно из высокоскоростного формующего стана. Оборудование в соответствии с изобретением является простым, прочным, но очень эффективным, и обеспечивает формование очень однородной, плотной бухты относительно большого размера, что позволяет поддерживать работу прокатных станов с оптимальной эффективностью.

В соответствии с изобретением намоточная бухта расположена, в общем, под прямым углом к линии подачи материала в форме провода, по мере того, как он поступает из прокатного стана или другого формующего стана. Бухту располагают так, чтобы ее обработка производилась со скоростью, несколько большей, чем нормальная скорость подачи материала, с тем, чтобы поддерживать незначительное натяжение во время намотки. Существенное свойство изобретения представляет новая компоновка направляющего раструба, предусмотренного на одном осевом конце катушки. Направляющий раструб вращается вместе с катушкой, но при этом его можно смещать вдоль оси вдоль катушки при выполнении его функции. Таким образом, в "начальном" положении направляющий раструб окружает один оконечный участок катушки, образуя кольцевую выемку толщиной, несколько большей, чем один слой материала. Внешний конец направляющего раструба расширяется вверх, что упрощает вставку в кольцевое пространство нового конца материала в форме провода вначале операции намотки. Направляющий раструб после этого отводят, обеспечивая возможность намотки большой, тяжелой бухты.

В соответствии с другим и более конкретным аспектом изобретения направляющий раструб представляет собой конструкцию, состоящую из двух частей, состоящих из внутреннего элемента в форме муфты и внешнего элемента в форме муфты. Внешний элемент в форме муфты формирует основное направляющее средство, предназначенное для приема поступающего нового конца материала, в то время как внутренний элемент в форме муфты выполняет функцию осевого ограничения вдоль оси конца материала для установки на место исходного витка. Две части направляющего раструба можно смещать вдоль оси, независимо друг от друга, что обеспечивает возможность осевого отвода внешней муфты, без перемещения внутреннего элемента, сразу же после начала операции намотки. В конце операции намотки обе части направляющего раструба можно перемещать совместно вдоль оси для обеспечения возможности съема намотанной бухты с намоточной катушки".

На чертеже показано устройство с приложенным описанием указанного документа: "Рассмотрим теперь чертежи, на которых ссылочной позицией 1 обозначен вал шпинделя, установленный на соответствующие подшипники 5 в корпусе 4. Один конец вала шпинделя выступает наружу из корпуса 4, и на нем установлено множество сегментов 2 намоточного барабана, которые совместно формирует намоточную катушку. Сегменты 2 катушки установлены с возможностью ограниченного перемещения в радиальном направлении, с использованием приводного ползунка 3. Сплошными линиями представлены сегменты катушки в их нормальном, раздвинутом положении. Пунктирными линиями, расположенными на небольшом расстоянии радиально внутрь, представлены радиально убранные положения сегментов катушки. Соответствующее средство известного типа (не показано) может быть предусмотрено для управления положением ползунка 3, как можно видеть на чертеже. В представленной компоновке ползунок 2 силового привода установлен на внешней оконечности 12 вала шпинделя для ограничения скользящего движения, в то время как сегменты 2 катушки соединены с возможностью скольжения с наклонными поверхностями 13 ползунка. Радиальные направляющие 14 на внутреннем конце сегментов 2 катушки взаимодействует с аналогичными направляющими неподвижной муфты 15, установленной на валу шпинделя, которая способствует направлению и удержанию сегментов 2 катушки.

Муфта 15 закреплена на валу 1 и имеет продолжающийся назад фланец 16, формирующий цилиндрическую внешнюю поверхность 17. В представленной компоновке поверхность 17 фланца имеет диаметр, значение которого находится между значениями расширенного и убранного диаметров сегментов 2 катушки.

На цилиндрическом фланце 16 установлен со скольжением элемент 6b в виде муфты, формирующий часть узла 6 направляющего раструба, состоящего из двух частей. На переднем конце элемент 6b муфты имеет поверхность 18 упора, расположенную в нормальном или убранном положении муфты 6b, так, что она располагается рядом с оконечной поверхностью сегментов 2 катушки. На внутреннем или заднем конце элемент 6b муфты содержит кольцевую канавку 19, в которую устанавливают рабочий элемент 8. С использованием соответствующего средства (не показано), рабочий элемент 8 выполняет функцию скользящего перемещения элемента 6b в виде муфты вдоль оси относительно вала шпинделя. Внешний элемент 6а в форме муфты узла направляющего раструба установлен с возможностью скольжения на поверхности 20 внутренней муфты 6b. Задний конец муфты выполнен с кольцевой выемкой в позиции 21, предназначенной для установки в нее рабочего элемента 7, с использованием которого внешнюю муфту 6а можно приближать или удалять вдоль оси на внутренней муфте 6b, между ближним положением, показанным в верхней части чертежа, и в убранном положении, показанном в нижней части чертежа.

На внешней оконечности муфта 6а содержит расширяющуюся наружу направляющую поверхность 10, которая сливается с цилиндрической внутренней ограничительной поверхностью 11. Как представлено на чертеже, диаметр цилиндрической ограничительной поверхности 11 превышает сжатый диаметр (пунктирные линии) намоточной катушки на величину, которая несколько превышает диаметр элемента 9 в виде провода, предназначенного для намотки на шпиндель. Длина внешнего элемента 6а в виде муфты выбрана такой, что в убранном положении ее передняя оконечность несколько выступает за пределы упора 18 внутренней муфты, как представлено в нижней части чертежа.

Во время работы стенда для намотки, показанного на чертеже, шпиндель 1 первоначально включают во вращение с такой скоростью вращения, чтобы скорость намотки несколько превышала скорость подачи материала в виде провода, по мере его выхода из последнего стенда прокатного стана. Сегменты 2 катушки первоначально находятся в убранном положении и имеют диаметр, представленный пунктирными линиями на чертеже. Аналогично, внешняя муфта 6а узла направляющего раструба переводит его в ближнее или выдвинутое положение, как представлено в верхней части чертежа. При этом на внутреннем конце узла 2 катушки формируется кольцевая выемка, определенная частично радиально сжатыми сегментами катушки, ограничительной поверхностью 11 и поверхностью 18 упора. Ширина выемки несколько превышает диаметр материала 9 в виде провода, как показано на чертежах. Взаимное расположение прокатного стана и стенда для намотки выбирают таким, чтобы поступающий новый конец материала подавали на шпиндель, в общем, тангенциально по отношению к внешней поверхности и с осевым компонентом, направленным к концу катушки с выемкой. Когда конец достигает узла 6 направляющего раструба, его направляют с помощью расширяющейся поверхности 10 в выемку и, в конце концов, вводят в контакт с поверхностью 18 упора. Когда ведущий конец 9а провода захватывается в выемку, он начинает вращаться вокруг катушки, будучи ограничен цилиндрической поверхностью 11 элемента 6а муфты, и удерживается на ней под действием центробежной силы. После первых нескольких витков намотки бухты включают силовой привод 7 для отвода муфты 6а в убранное положение, и одновременно сдвигают ползунок 3 для расширения сегментов 2 катушки до большего диаметра, обозначенного сплошными линиями на чертеже. После этого операция намотки продолжается с укладкой последовательных витков материала в форме провода рядом друг с другом в первом слое, и аналогично в последующих слоях до тех пор, пока не будет получен требуемый размер бухты. Соответствующее направляющее средство уровня намотки (не показано, но имеет обычную конструкцию) может быть предусмотрено для направления материала в форме провода во время основной части операции намотки бухты.

Как показано в нижней части чертежа, по меньшей мере, передний конец внешней муфты 6а несколько выступает за пределы поверхности 18 упора, даже в убранном положении внешней муфты. Это обеспечивает изоляцию и защиту первого из двух витков бухты, во время последующей операции намотки, в результате чего такие витки располагаются в известном положении и являются легко доступными в намотанной бухте.

После окончания бухты 9b ее можно снять со шпинделя путем перемещения ползунка 3 наружу для того, чтобы сжать сегменты 2 катушки, и после этого узел 6а, 6b направляющего раструба перемещают вдоль оси, выталкивая намотанную бухту вперед со шпинделя требуемым образом.

Устройство и процедура в соответствии с изобретением обеспечивают возможность надежного получения плотных, компактных бухт обычной формы. При этом проявляется двойное преимущество, состоящее в том, что, с одной стороны, операцию прокатки можно продолжать непрерывно и поэтому с большей эффективностью, благодаря высокой надежности процесса намотки бухты, и, с другой стороны, обеспечивается более упорядоченные витки бухты, благодаря тому, что последующие витки можно укладывать без перепутывания. Кроме того, исходный виток находится в известном положении, является легко доступным для последующей размотки бухты и/или сварки встык, например, последующих бухт. Одно из преимущественных свойств изобретения состоит в использовании убираемой компоновки направляющего раструба, который первоначально частично окружает наматываемую бухту с одного конца. Поступающий конец быстро движущегося элемента в форме провода направляют тангенциально и с некоторым осевым компонентом в кольцевую выемку, сформированную частично направляющим раструбом. Раструб направляет новый конец в правильное исходное положение и временно ограничивает его движение в течение первых нескольких витков операции намотки. После этого его отводят, и намотка катушки продолжается при незначительном натяжении, получаемом в результате соответствующего привода катушки.

Обычно узел направляющего раструба используют при окончании операции намотки катушки для осевого съема катушки с намоточного шпинделя".

В указанном выше решении, поэтому, предполагается использовать систему захвата конца провода/прутка, и, таким образом, первые витки наматывают в выемке или канавке на фланце (6) основания намоточной оправки, причем в этом конкретном случае указанный фланец (6) основания также выполнен с возможностью перемещения вдоль оси, что обеспечивает вначале зажим, а затем отвод при окончании намотки бухты и, наконец, съем законченной бухты на заключительном этапе с ее движением в направлении наружу (выталкивание бухты). Приведенное выше ясно демонстрирует известность использования канавки для вставки провода/прутка в начале намотки вместе с системой захвата, определенной движением крышки над первыми витками, наматываемыми в канавку.

Тем не менее, решение проблемы, по существу, изложено в названии, а именно концепция эффективного устройства захвата витка.

Фактически известно, как описано выше, что при автоматической намотке, в частности, с высокой скоростью возникает проблема захвата провода/прутка на оправке катушки намоточного устройства для формирования первого витка или витков вокруг оправки намоточного устройства, в котором последующее формирование витков обеспечивает надежный захват с целью обеспечения соответствующего и управляемого натяжения с вытягиванием провода/прутка для правильной спиральной намотки одного витка за другим, при этом исключается опасность того, что первый виток будет расположен с промежутком, и поэтому исключается начало намотки, которое очевидно может привести к остановке работы установки с последующими серьезными производственными потерями.

Решение захвата в канавке первого витка (витков), следовательно, рассматривается как необходимое и, кроме того, позволяет исключить указанные выше проблемы. Только в качестве объекта защиты указанный захват или зажим провода/прутка выполняют вначале намотки.

Такие системы захвата являются сложными и дорогостоящими и требуют использования сложных механизмов перемещения.

Раскрытие изобретения

Цель настоящего изобретения состоит в упрощении этих механизмов и обеспечении возможности намотки первых формующих витков катушки от конца провода/прутка, который направляют для намотки, без использования зажимных механизмов, которые, как известно, могут привести к перепутыванию и неудобствам вначале намотки катушки, с которыми может быть связана остановка очень дорогостоящей производственной линии для изготовления провода/прутка.

Эта проблема решается с использованием характеристик, раскрытых в основном пункте формулы изобретения.

Зависимые пункты формулы изобретения содержат конкретные предпочтительные варианты решения.

Таким образом, благодаря наличию канавки с входом в форме опрокинутой трапеции, с использованием спиральных ребер, направляющих провод/пруток к нижней части канавки, где он автоматически натягивается благодаря автоматическому затягиванию, увеличению натяжения и зажиму конца провода/прутка катушки при намотке вокруг оправки катушки без использования механизмов зажима, обеспечивается существенное упрощение системы, в которой требуется использовать только направляющие провод входные губки, установленные в нижней части оправки, которые затем отводят.

Кроме того, работе системы съема бухты способствует повторный ввод секторов цилиндрической оправки, прижимаемых наружу, что придает, таким образом, оправке однородную форму шпинделя.

Бухта может быть легко извлечена без использования средства извлечения, благодаря наличию крестообразных противоположных надрезов в фланце основания, которые обеспечивают возможность внешнего противоположного закрепления, и использованию нижней части самой бухты для ее подъема в направленном вверх движении вдоль вертикальной оси.

Указанное кольцо основания, которое имеет форму кольцевого ребра, разделенного на сектора, сформировано с возможностью замены для адаптации к диаметру изготовленного провода/прутка для намотки бухты.

Фактически расстояние установки и форма ребра, которое составляет указанную выемку (форма трапеции) клиновидного зажима провода/прутка, изменяются для обеспечения возможности замены секторов компонентов, которые формируют указанное ребро.

Это необходимо, поскольку кольцевой выступ/срез должен устанавливаться между двумя витками намотки для обеспечения полного сжатия бухты, поскольку в противном случае второй и третий слои витков не будут идеально компактными.

При этом если форма и расстояние установки указанного ребра на фланце основания катушки имеют соответствующую форму, а именно:

- расположено на некотором расстоянии вдоль оси от внешнего диаметра оправки, вдоль оси на полтора диаметра провода/прутка и

- толщина не больше, чем диаметр провода, и

- выступает не больше, чем на диаметр самого провода/прутка (предпочтительно меньше),

- очевидно, что ребро не будет создавать препятствие при любой его форме или не будет мешать формированию бухты, которая впоследствии должна быть снята сверху в законченном состоянии.

Краткое описание чертежей

Изобретение более подробно описано ниже со ссылкой на прилагаемые чертежи, на которых представлен предпочтительный вариант выполнения, на котором:

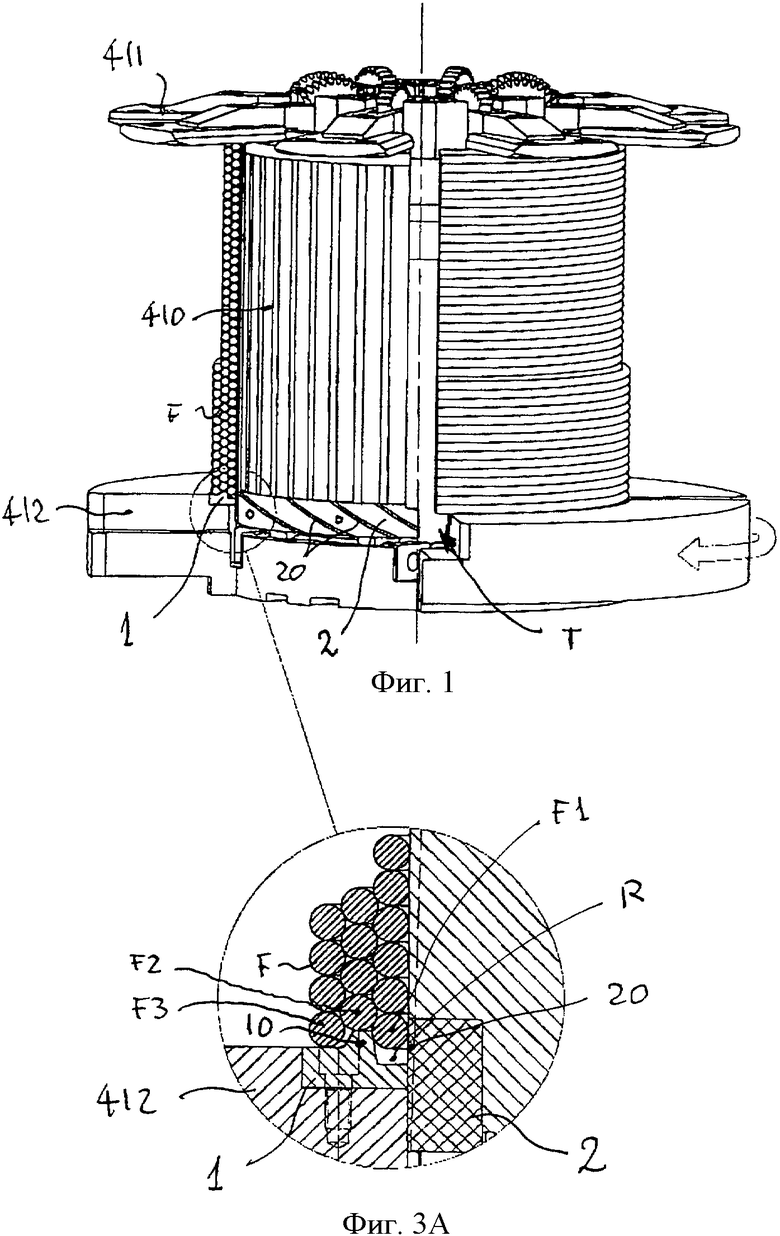

на фиг.1 представлен вид в перспективе намоточной машины/намоточного устройства, в частности, намоточной катушки, показанной с полусечением по оси на этапе намотки, с представленным средством зажима первого витка бухты провода/прутка на намоточном устройстве;

на фиг.2 представлено то же решение, что и на фиг.1, но с полностью намотанной бухтой, при этом верхний фланец катушки повернут так, что его радиальные сектора направлены вверх, что позволяет снять бухту;

на фиг.3А, 3В представлен с увеличением вид в поперечном сечении фигур 1 и 2, при этом показана область сменного ребра в основании фланца катушки, где можно видеть, как вставлено ребро так, что оно проникает во второй слой витков, таким образом, что оно, по существу, не отклоняет второй слой витков провода/прутка, в то время как третий слой витков провода/прутка располагается за пределами указанного ребра, аналогично без промежутка;

на фиг.4 и 4А представлен вид сбоку намоточного устройства, как и на предыдущих чертежах, в общем схематичном виде со стороны подачи провода/прутка, предназначенного для намотки (АВ), при этом пара направляющих провод губок опущена вокруг катушки намотки провода/прутка, что обеспечивает возможность автоматической заправки провода/прутка, поступающего из соответствующей направляющей (3) провода, в то время как пара роликов, которые поддерживают компактную форму бухты в конце намотки, повернуты вверх на некоторое расстояние от намоточной катушки/бобины (4В-422).

На фиг.5 представлен этап, который следует непосредственно после заправки провода/прутка и начала намотки (F), при этом противоположные губки (4С-431), направляющие провод, непосредственно подняты в результате короткого движения разъединения от предыдущего положения направления провода, причем это движение выполняют очень быстро, поскольку оно не интегрировано в общий механизм разъединения, который срабатывает на последующем этапе.

На фиг.6 показан с частичным осевым разрезом вид с увеличением составляющих деталей катушки для намотки провода, для формирования бухты (намоточной катушки), для представления соответствующего движущегося механизма и устройства охлаждения. Указанная намоточная катушка или намоточная бобина находится в положении намотки.

На фиг.7 представлен вид намоточной катушки (AV) в соответствии с предыдущими чертежами, на которой в частичном осевом разрезе можно видеть подвижный механизм, и с помощью последнего закрытая катушка с цилиндрической оправкой с контрфланцами была преобразована в коническую катушку/оправку (410) и верхними фланцами (411), повернутыми вверх, а именно в направлении оси и наружу, что позволяет снимать указанную бухту (В) в осевом направлении.

Подробное описание изобретения

Группы намоточного устройства (4, 4А, 4В, 4С, фиг. 4, 4А, 5)

Используют две намоточные группы, которые идентичны и расположены рядом с катушкой (F) для намотки провода с открываемой бухтой (AV), с вертикальной осью.

Каждая группа включает в дополнение к центральной намоточной катушке (AV-41) с оправкой (410) с нижним фланцем (412) катушки две противоположные группы (4b) ограничения бухты с парой роликов (422) и двумя направляющими губками с автоматической подачей в начале намотки (4С).

В центре расположена катушка (41) с открываемой намоточной катушкой (AV). Противоположные группы (4В) ограничения бухты.

Они включают два соответствующих сочлененных устройства (42), расположенных с каждой стороны намоточной катушки (AV) относительно линии подачи провода/прутка, которая поступает на сторону катушки (АВ).

Ролики установлены на сочлененном рычаге (421) шарнирно относительно структуры (420) основания и при работе поворачиваются от расположенного на расстоянии положения (фиг.4) до положения ближе к катушке (В). Движение выполняют с помощью гидравлического динамического цилиндра (4212) основания на возвратном рычаге (4210). Указанные ролики (422) установлены в парах на параллелограмме (4222) с парой противоположных рычагов, установленных на держателях (4220) роликов, и упруго перемещаются под давлением соответствующего средства гидравлического динамического цилиндра (4221). Таким образом, выполняется простое и надежное движение и гарантируется, что ориентация роликов будет неизменной для соответствующего ограничения конечных витков намотки (b) на намоточной катушке (4V-41), что исключает их ослабление перед удалением.

Группа (4С) направляющей провода

Группа направляющей провода включает две противоположные направляющие губки с полукруглым входом (431) для провода/прутка, установленные с возможностью шарнирного поворота в горизонтальную сторону (430) и управляемые быстро движущимся динамическим гидравлическим цилиндром (4311), который установлен на конце рычага (4310) перемещения губок, установленных с возможностью шарнирного поворота на стороне основного устройства (4301) и поворачиваемых для отвода и приближения с помощью возвратного рычага (43101), приводимого в движение гидравлическим динамическим цилиндром (43102) основания. Таким образом, следует понимать, что в то время как с использованием противоположных цилиндров (43102) основания выполняют отвод и приближение направляющих губок (431) подачи провода, их конечное движение, которое является точным и быстрым для соединения с проводом/прутком и отсоединения от провода, происходит с независимым управлением, которое является точным, коротким и быстрым (4311) и которое в противном случае было бы невозможным с такими рабочими характеристиками при использовании устройства приближения и удаления с широким ходом (43102).

Все выше описанное, таким образом, позволяет обеспечить очень высокую скорость и хорошие рабочие характеристики без опасности запутывания или необходимости снижения скорости приближения провода/прутка или использования петель адаптации скорости. Короткое движение соединения и разъединения можно ясно видеть на фиг.5.

Центральная намоточная группа - намоточная катушка с бухтой (4а, фиг 6, 7)

Она содержит центральную намоточную катушку (41) с открываемой и закрываемой катушкой (AV).

Открывание и закрывание (AV) катушки:

Открывание и закрывание катушки (AV), необходимое для разматывания бухты (В) после ее окончания, выполняют с помощью секторов с четырьмя фланцами с поворотными лепестками (411), возвратным рычагом (4111), перемещаемым муфтой (413), которая движется вдоль оси под действием динамического гидравлического цилиндра (4131-4132), приводимого в движение от динамической гидравлической линии (4133), с возвратом к основанию (41330) катушки, на не вращающейся коаксиальной оси по отношению к вращающейся катушке (AV).

Преимущество такого решения важно для обеспечения компактности и упрощения, при этом поворот гарантируется с помощью соединения (4131) на конце вала относительно втулки (413).

Изменение внешней формы оправки (AV) катушки

Оправка (AV) катушки состоит из четырех секторов, а именно четырех лап (410), шарнирно установленных на основании (4121) держателя (412) бухты нижнего фланца катушки.

В верхней части подвижные сектора оправки (410) катушки выполнены сочлененными (4112) с передвигаемой вдоль оси втулкой (413).

Таким образом, когда передвигаемую втулку (413) поднимают, лепестки (411), образующие верхние фланцы, открываются, а именно, ортогонально оси катушки, обеспечивая возможность формирования (В) катушки во время намотки, и сектора на катушки - оправки (410), располагаются параллельно и формируют цилиндр (фиг.7).

Когда бухта закончена, для облегчения ее съема передвигаемую внутреннюю втулку (413) отводят вниз, одновременно приводя в движение:

- лепестки верхнего фланца катушки, которые закрываются вверх, как цветок,

- сектора оправки, которые повторно входят на верхнюю часть (410), фиг.6-7, определяющие коническую форму с верхним основанием, которое меньше, чем нижнее основание.

Таким образом, обеспечивается и упрощается размотка катушки (В) с использованием губок зажимного устройства (522).

Для охлаждения сектора или лапы полукруглого сердечника (410) катушки выполнены с внутренними отверстиями для формирования каналов (4102). Каналы соединены по обратному протоку (41020) с внутренним средством перемещения и двойным коаксиальным каналом (41021, 41022). Таким образом, обеспечивается охлаждение катушки. Кроме того, внешняя форма указанных лап или секторов сердечника выполнена волнистой с использованием чередующихся продольных выемок (4101). Таким образом, контакт поверхности сердечника катушки (AV) с бухтой (В) уменьшается, и облегчается циркуляция воздуха через эти продольные выемки. Катушка (AV) вращается коаксиально центральной оси с использованием средства привода известного уровня техники с возвратной конической зубчатой передачей (40, 401-402).

Цикл намотки

Формирование катушки начинается с использования указанного устройства с подвижными полукруглыми противоположными губками (431) совместно с системой (АВ) подачи провода/прутка для первых витков, установленной на боковом фланце или фланце основания катушки (AV) намоточного устройства с использованием наклонных спиральных входных ребер (20) для укладки провода/прутка (F) между оправкой (410) и кольцевым ребром (10), расположенным в основании нижнего фланца катушки (412), как заявлено, в котором провод/пруток (F1) входит в трапециевидную кольцевую канавку (R), которая зажимает провод/пруток (F1), проталкиваемый ребрами (20) подачи к основанию оправки (410).

Устройство с противоположными губками (431) принимает провод/пруток (F) из устройства (2-3) подачи, в то время как он прижимается к сердечнику (AV) катушки, и затем для формирования первых витков оно должно быстро освободить область формирования катушки. С этой целью с оптимальной эффективностью используют быстрое ускоренное движение (короткий поворот 4310, фиг.5).

Впоследствии с использованием другого, более медленного и широкого поворотного движения (4310-43102), выполняют отвод губок, направляющих провод, оставляя свободное пространство для приближения указанных ограничительных роликов последних витков бухты (422).

Таким образом, когда бухта останавливается, последние витки удерживаются закрытыми до тех пор, пока они не будут скреплены с помощью зажима устройства переноса. Указанное средство зажима имеет четыре двойных крестовидных противоположных губки, которые поворачиваются на 45°, для захвата катушки (В) между роликами (422) и входят в крестовидные Т-образные надрезы, выполненные на верхней поверхности нижнего фланца (412), и, заходя, таким образом, под бухту, которая должна быть извлечена.

Затем ролики (422) отводят, и бухта (В) остается закрытой с использованием зажимного устройства, которое вошло в надрезы (Т). В это же время катушку (AV) также открывают, затягивая и закрывая, таким образом, верхние образующие фланцы лепестки, которые ориентированы вверх.

Таким образом, закрытая бухта также высвобождается изнутри, при этом оправка (410) ограничена сверху в виде конуса, и ее можно легко извлечь вверх для переноса с использованием средства переноса (не показано), например, в устройство обвязки (не показано).

В это время цикл повторяют путем возврата губок начального направления провода в положение рядом с сердечником (AV) катушки для приема нового провода/прутка (F) для намотки (фиг.4).

Детали настоящего изобретения можно ясно видеть на фигурах 1, 2, 3А, 3В.

На этих фигурах можно видеть, что на нижнем фланце катушки (412) сформирована кольцевая канавка (R), полученная с использованием множества сменных, прикрученных винтами заглушек (1), расположенных по кругу, с выступающим ребром (10), которое формирует наклонную поверхность канавки (R) на стороне оправки.

На стороне оправки, в основании оправки (410) расположено кольцо со сменными прикрученными винтами заглушками (2), которые образуют наклонные или спиральные входные ребра (20). Наклон передающих ребер (20) разработан так, что они продолжаются внутри указанной кольцевой канавки, так что образуется трапециевидная форма (R).

Таким образом, провод/пруток (F1), подаваемый в эту выемку противоположными губками (431), направляющими провод в начале намотки (фиг.4), вдавливается в трапециевидную канавку (R) точно по указанным наклонным или спиральным входным ребрам (20) и, таким образом, провод/пруток первого витка (F1) зацепляется в указанной канавке (R) в результате присутствия противоположной наклонной поверхности, сформированной кольцевыми зубьями (10).

Указанная наклоненная поверхность имеет очень малый наклон для формирования зажима для соединения провода/прутка только под действием давления, создаваемого силой натяжения.

Таким простым и безопасным способом обеспечивается зажим начального участка провода/прутка первого витка без необходимости использования блокирующего зажима.

Предпочтительно угол наклона трапециевидной канавки меньше, чем 30°, для обеспечения адекватного захвата, предпочтительно меньше, чем 15°, предпочтительно 12°. Чрезмерный наклон мог бы затруднить автоматический захват провода. Формирование витков провода/прутка затем продолжается, и второй виток (F2) провода/прутка прижимается рядом с первым витком (F1) провода/прутка, лучше поддерживая зажим, располагаясь несколько выше, чем первый, удерживаемый зубьями (10) виток, в то время как следующий виток (F3) провода/прутка возвращается на остальную часть поверхности основания нижнего фланца (412), без необходимости, таким образом, обеспечения какого-либо промежутка между витками, при этом форма зубьев (10) ребер адекватно подобрана к диаметру провода/прутка (10).

Очевидно, что при использовании провода/прутка с другим диаметром сектора (1) ребер будут отвинчены и заменены другими соответствующими зубьями (10), адекватными для нового типа провода/прутка (F).

Аналогично, очевидно, что сектора кольцевого основания с входными ребрами (2-20) являются взаимозаменяемыми и их можно привинчивать. Таким образом, когда ребра (20) изнашиваются, их можно обновить путем замены сектора (2).

Также возможно использовать выступающие ребра с большей или меньшей степенью наклона в соответствии с типом провода/прутка и формой поперечного сечения для лучшего захвата, например, елочного типа или с ниспадающей вершиной в направлении вращения оправки. Таким образом, обеспечивается лучший захват вершины ребра провода/прутка (F1) для подачи его между самозажимающей выемкой (R) без необходимости зажима для автоматического натяжения. Стягивание оправки, благодаря цилиндрической форме наматываемой катушки и конической форме (410) с меньшим торцевым диаметром наружу для обеспечения извлечения указанной бухты, выполнено с использованием шарнирного соединения в основании секторов таким образом, что во время подъема указанной конической формы для извлечения указанная выемка (R) расширяется, разъединяясь, освобождая, таким образом, зажим указанной начальной части провода/прутка первого витка (F1) бухты.

Шарнирное соединение указанных секторов, таким образом, удобно располагается внутри или ниже указанного фланца (412-4121) основания.

Таким образом, при возврате с наклоном в направлении оси секторов оправки кольцевая выемка (R) несколько расширяется, и катушку можно легко извлечь, не опасаясь того, что первый расположенный внизу виток внутри бухты останется заправленным в выемку (R).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННАЯ КОНВЕЙЕРНАЯ НАМОТОЧНАЯ УСТАНОВКА ДЛЯ КАТАНОГО МАТЕРИАЛА | 2004 |

|

RU2353454C2 |

| МОТАЛКА ДЛЯ МЕТАЛЛИЧЕСКОЙ КАТАНКИ ИЛИ ТЯНУТОЙ ПРОВОЛОКИ И/ИЛИ ПРУТКА | 2006 |

|

RU2355495C1 |

| УСОВЕРШЕНСТВОВАННОЕ НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ КАТАНОГО ИЛИ ТЯНУТОГО ПРОВОДА, СООТВЕТСТВЕННО ПРУТКА | 2005 |

|

RU2340419C2 |

| МОТАЛКА ДЛЯ ПРОВОЛОКИ И МЕТАЛЛИЧЕСКИХ ПРУТКОВ | 2006 |

|

RU2359771C1 |

| УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ КАТУШКИ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ НА УСОВЕРШЕНСТВОВАННОЙ МОТАЛЬНОЙ ОПРАВКЕ | 2005 |

|

RU2350422C2 |

| Способ упаковки бухты и устройство для намотки и обвязки бухты | 1983 |

|

SU1147642A1 |

| АВТОМАТИЧЕСКИЙ БУХТОНАМОТЧИК | 2006 |

|

RU2312054C1 |

| Устройство для намотки ленточного материала | 1987 |

|

SU1475879A2 |

| КАТУШКА | 2016 |

|

RU2770707C1 |

| КАТУШКА | 2016 |

|

RU2675942C1 |

Изобретение относится к намоточным устройствам для катаной или тянутой проволоки/прутка с устройством захвата витка для автоматической намотки. Намоточное устройство содержит барабан с оправкой и фланец основания, и внешний подвижный ограничительный контрфланец, в котором контрфланец может открываться для обеспечения возможности съема законченной бухты с оправки катушки вдоль оси, причем во фланце основания выполнена выемка для приема начального участка проволоки/прутка, которая может иметь перевернутую трапециевидную кольцевую форму с соответствующим сужением в направлении к основанию, для самостоятельного захвата проволоки/прутка, для начала намотки проволоки/прутка без необходимости использования клещей. Обеспечивается формирование очень однородной плотной бухты относительно большего размера, что позволяет поддерживать работы прокатных станов с оптимальной эффективностью. 23 з.п. ф-лы, 9 ил.

| US 3945585 А, 23.03.1976 | |||

| US 3592399 A, 13.07.1971 | |||

| US 6318660 B1, 20.11.2001 | |||

| US 6666398 B2, 23.12.2003 | |||

| Способ намотки полосы и устройство для его осуществления | 1980 |

|

SU897364A1 |

| Моталка для непрерывной смотки,например,проволоки | 1968 |

|

SU270668A1 |

Авторы

Даты

2008-10-10—Публикация

2005-02-25—Подача