Изобретение относится к нефтехимии, в частности к переработке тяжелых нефтяных остатков для получения светлых нефтепродуктов.

Известен способ переработки тяжелых нефтяных остатков, включающий их обработку озонсодержащей смесью с последующим термическим крекингом полученного продукта при давлении 0,5-3,0 МПа и объемной скорости 1-2 ч-1. Термокрекинг ведут при температуре 400-430°С (RU 2184761, 10.07.2002 г.). Однако выход светлых нефтепродуктов в известном способе недостаточен, и, кроме того, имеет место значительное коксообразование.

Также известен способ переработки тяжелых нефтяных остатков (прототип), включающий обработку по крайней мере части исходного сырья воздухом, нагревание сырья в печи до 400-450°С, последующий термический крекинг в выносном реакторе и отделение образовавшихся светлых нефтепродуктов (RU 2237700, 10.10.2004 г.). Согласно описанию выход светлых нефтепродуктов в известном способе может достигать 70%. Однако эта величина достижима только теоретически в лабораторных условиях. При этом остальные 30% представляют собой неиспользуемый остаток и создают проблему хранения или уничтожения такого продукта.

В патенте RU 2232789, 2004 г. описана установка термического крекинга тяжелых нефтяных остатков (прототип), содержащая блок предварительного нагрева исходного сырья, инжектор-смеситель исходного сырья со сжатым воздухом, печь для нагрева сырья, выносной реактор термического крекинга и блок разделения продуктов крекинга. В установке за счет смешения исходного сырья со сжатым воздухом происходит образование органических пероксидов, которые способствуют более эффективному проведению термического крекинга и получению на выходе большего количества светлых нефтепродуктов.

Образование в сырье пероксидов происходит в известной установке перед подачей сырья в печь для нагрева. При этом в печи нагрева значительная часть пероксидов разрушается, что снижает эффективность последующего процесса крекинга. Кроме того, присутствие пероксидов в печи нагрева повышает вероятность коксообразования, по крайней мере, в зонах местного перегрева.

Известен также способ переработки тяжелых нефтяных остатков, включающий обработку части исходного сырья воздухом, нагревание сырья в печи до 390-420°С, последующий термический крекинг в выносном реакторе и отделение образовавшихся светлых нефтепродуктов. Обработку воздухом проводят после нагревания сырья в печи, то есть либо перед подачей сырья в реактор термического крекинга, либо непосредственно в самом реакторе термического крекинга (RU 2289607, 2006 г.).

Недостатком способа является относительно невысокая скорость процесса, при которой компоненты легких фракций, образующихся в результате крекинга, вступают в обратную реакцию, что снижает эффективность переработки. Кроме того увеличивается вязкость тяжелых фракций, затрудняющая их дальнейшее использование.

Предлагаемые способ и установка для его осуществления позволяют увеличить выход светлых нефтепродуктов при переработке тяжелых нефтяных остатков в промышленных масштабах. В качестве тяжелого продукта переработки получают битум, флотский или котельный мазут. При этом изобретение позволяет, в случае необходимости, регулировать процесс для преимущественного получения либо битума, либо мазута.

Способ переработки тяжелых нефтяных остатков включает нагревание исходного сырья до 430-450°С, последующую обработку сырья воздухом, термический крекинг в выносном реакторе и отделение образовавшихся светлых нефтепродуктов. При этом воздух перед обработкой сырья нагревают до температуры выше температуры сырья, а тяжелый остаток, полученный при термическом крекинге, направляют в закалочный аппарат или отпарную колонну.

В качестве исходного тяжелого нефтяного сырья можно использовать любые нефтяные остатки различного происхождения, мазут, гудрон, отработанные масла, нефтешламы и т.д.

Нагревание воздуха, направляемого на обработку сырья, позволяет поддерживать более высокую температуру и, соответственно, скорость реакции. Воздух предпочтительно нагревают до температуры на 70-100°С выше температуры сырья. При более низком перепаде температур сырья и воздуха влияние нагрева последнего становится не очень заметным.

При переработке мазута, в состав которого входят компоненты с температурой кипения при нормальном давлении ниже 430°С, процесс переработки ведут под давлением порядка 7-12 атм.

Образовавшиеся светлые нефтепродукты из верхней части реактора термического крекинга поступают в блок разделения, где из общей смеси выделяют газовую, бензиновую и дизельную фракции.

Чтобы образовавшиеся при крекинге компоненты не начали вступать в обратную реакцию, тяжелый остаток из реактора термического крекинга направляют в закалочный аппарат для быстрого принудительного охлаждения водой. Образующийся в результате теплообмена пар может быть направлен на технические или бытовые нужды. Выходящий из закалочного аппарата продукт, в зависимости от количества отбираемых из реактора светлых фракций, представляет собой мазут различных марок, в том числе и флотский мазут.

В тех случаях, когда потребителю нужен не мазут, а битум, тяжелый остаток отбирают из реактора термического крекинга и направляют в отпарную колонну, когда его вязкость становится более высокой за счет увеличенного времени выдержки в реакторе и за счет большего отбора из реактора светлых фракций. В колонне в результате обработки паром из смеси выделяют высококипящие дистилляты. Оставшаяся тяжелая фракция представляет собой дорожный битум.

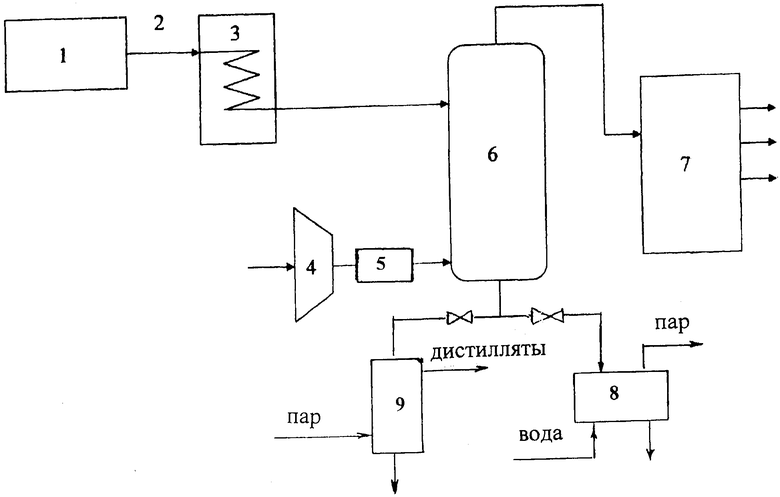

Установка для переработки тяжелых нефтяных остатков содержит соединенные между собой трубопроводами источник исходного сырья, печь для нагрева исходного сырья, источник сжатого воздуха, нагреватель сжатого воздуха, выносной реактор термического крекинга и блок разделения светлых продуктов крекинга, причем реактор термического крекинга дополнительно соединен с закалочным аппаратом и/или отпарной колонной.

Схематически установка изображена на чертеже.

Установка для переработки тяжелых нефтяных остатков включает источник 1 сырья, соединенный трубопроводом 2 с печью 3 для нагрева сырья, источник 4 сжатого воздуха, нагреватель сжатого воздуха 5, выносной реактор 6 термического крекинга, блок 7 разделения светлых продуктов крекинга, закалочный аппарат 8 и/или отпарную колонну 9. Из блока 7 разделения отводятся раздельно газовая, бензиновая и дизельная фракции.

Источником 4 сжатого воздуха может служить компрессор с подходящими техническими характеристиками или магистраль сжатого воздуха, которая обычно имеется на производствах соответствующего профиля.

Способ и работа установки проиллюстрированы следующими примерами.

Пример 1.

В установке (см. чертеж) переработали 100 кг исходного сырья в виде прямогонного мазута с добавкой 10% отработанных масел. Сырье было нагрето до 440°С, воздух, подаваемый на обработку (4 кг/100 кг сырья), - до 500°С. Температура в реакторе термического крекинга поддерживалась на уровне 440°С за счет тепла реакции окисления и нагретого воздуха. Давление в реакторе поддерживали на уровне 8,5-9 атм. Термокрекинг при этих условиях в течение 10 мин привел к образованию 63 кг светлых нефтепродуктов, включая газ (63% от исходного сырья). Остальные 37 кг тяжелого остатка были охлаждены в закалочном аппарате и представляли собой мазут марки М100.

Пример 2.

В условиях Примера 1 переработали прямогонный мазут без добавок. При отборе 26% светлых фракций и 5% газа, остальное - флотский мазут.

Пример 3.

В качестве сырья использовали 100 кг нефтяного гудрона с добавкой 5% нефтешламов. Сырье было нагрето до 450°С, воздух, подаваемый на обработку, - до 530°С. Расход воздуха составил 2,8 кг/100 кг сырья, давление в реакторе 1,2 атм., продолжительность крекинга - 9 мин. Состав продуктов на выходе из реактора включал (в % от исходного сырья) 5% газообразных углеводородов, 36% светлых нефтепродуктов, остальное - мазут M100 на выходе из закалочного аппарата.

Пример 4.

Переработке подвергали нефтяной гудрон без добавок при 430°С. Расход воздуха составил 2,5 кг/100 кг сырья, продолжительность крекинга - 14 мин. Состав продуктов на выходе из реактора включал (в % от исходного сырья) 5% газообразных углеводородов, 47% светлых нефтепродуктов. Тяжелый остаток из реактора был направлен в отпарную колонну, где после обработки паром получено 15% (от исходного сырья) высококипящих дистиллятов, остальное - дорожный битум.

Во всех случаях под светлыми нефтепродуктами подразумеваются вместе бензиновые и дизельные фракции, соотношение между которыми может меняться в зависимости от условий проведения процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА (ВАРИАНТЫ) ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2289607C1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458967C1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2502785C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2427606C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2003 |

|

RU2237700C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2184761C1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2003 |

|

RU2232789C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2345120C2 |

| Установка термического крекинга тяжелых нефтяных остатков | 2020 |

|

RU2768668C2 |

Изобретение относится к нефтехимии, в частности к переработке тяжелых нефтяных остатков для получения светлых нефтепродуктов. Способ переработки тяжелых нефтяных остатков (мазута, нефтяного гудрона, отработанных масел, нефтешламов) включает нагревание исходного сырья до 430-450°С, последующую обработку сырья воздухом и термический крекинг в выносном реакторе и отделение образовавшихся светлых нефтепродуктов, при этом воздух перед обработкой сырья нагревают до температуры выше температуры сырья, а тяжелый остаток, полученный при термическом крекинге, направляют в закалочный аппарат или отпарную колонну. Изобретение также относится к установке для переработки тяжелых нефтяных остатков. 2 н. и ф-лы, 3 з.п. ф-лы, 1 ил.

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2003 |

|

RU2237700C1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2003 |

|

RU2232789C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2184761C1 |

| СПОСОБ И УСТАНОВКА (ВАРИАНТЫ) ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2289607C1 |

| JP 60235890 A, 22.11.1985 | |||

| US 4836909 A, 06.06.1989. | |||

Авторы

Даты

2008-10-10—Публикация

2007-08-08—Подача