Изобретение относится к нефтехимии, в частности к переработке тяжелых нефтяных остатков для получения светлых нефтепродуктов.

Известен способ переработки тяжелых нефтяных остатков путем контактирования нагретого до 450-520°С исходного сырья с горячим газом в реакторах при 350-450°С, давлении 0,4-16 ат, времени контакта 1-10 час. Для получения высококачественного продукта термокрекинг проводят в 2-5 последовательно соединенных реакторах, температура в которых снижается на 5-50°С по мере превращения сырья. Способ обеспечивает получение пека, масла и газа (US 4340464, 20.07.1982 г.).

Недостатком известного способа является незначительное количество получаемых светлых нефтепродуктов, а также сложность аппаратурного оформления процесса.

Более близким к предложенному способу по сущности и достигаемому результату является способ переработки тяжелых нефтяных остатков, включающий их обработку озонсодержащей смесью с последующим термическим крекингом полученного продукта при давлении 0,5-3,0 МПа и объемной скорости 1-2 ч-1. Термокрекинг ведут при температуре 400-430°С (RU 2184761, 10.07.2002 г.). Однако выход светлых нефтепродуктов в известном способе недостаточен, и, кроме того, имеет место значительное коксообразование.

Также известен способ переработки тяжелых нефтяных остатков, включающий обработку по крайней мере части исходного сырья воздухом, нагревание сырья в печи до 400-450°С, последующий термический крекинг в выносном реакторе и отделение образовавшихся светлых нефтепродуктов (RU 2237700, 10.10.2004 г.). Согласно описанию выход светлых нефтепродуктов в известном способе может достигать 70%. Однако эта величина достижима только теоретически в лабораторных условиях. При этом остальные 30% представляют собой неиспользуемый остаток и создают проблему хранения или уничтожения такого продукта.

В патенте RU 2232789, 2004 г. описана установка термического крекинга тяжелых нефтяных остатков, содержащая блок предварительного нагрева исходного сырья, инжектор-смеситель исходного сырья со сжатым воздухом, печь для нагрева сырья, выносной реактор термического крекинга и блок разделения продуктов крекинга. В установке за счет смешения исходного сырья со сжатым воздухом происходит образование органических пероксидов, которые способствуют более эффективному проведению термического крекинга и получению на выходе большего количества светлых нефтепродуктов.

Однако образование в сырье пероксидов происходит в известной установке перед подачей сырья в печь для нагрева. При этом в печи нагрева значительная часть пероксидов разрушается, что снижает эффективность последующего процесса крекинга. Кроме того, присутствие пероксидов в печи нагрева повышает вероятность коксообразования, по крайней мере, в зонах местного перегрева. В свою очередь это приводит к необходимости периодической очистки от образовавшегося кокса.

Предлагаемые согласно изобретению способ и конструктивные варианты установки для его осуществления позволяют значительно повысить выход светлых нефтепродуктов при переработке тяжелых нефтяных остатков в промышленных масштабах. В качестве тяжелого продукта переработки получают ценные виды топлива - флотский или котельный мазут. Кроме того, процесс не сопровождается коксообразованием в печи нагрева сырья, в том числе и в зонах, где возможен заметный перегрев по сравнению с заданной температурой нагрева.

Способ переработки тяжелых нефтяных остатков включает обработку по крайней мере части исходного сырья воздухом, нагревание сырья в печи до 390-420°С, последующий термический крекинг в выносном реакторе и отделение образовавшихся светлых нефтепродуктов. Принципиальным отличием способа от ранее известных является то, что обработку воздухом всего сырья или его части проводят после нагревания сырья в печи, то есть либо перед подачей сырья в реактор термического крекинга либо непосредственно в самом реакторе термического крекинга.

При этом органические пероксиды, образующиеся при обработке тяжелых нефтяных остатков или их части атмосферным воздухом, не попадают в печь нагревания сырья, что исключает коксообразование, практически неизбежное в условиях проведения ранее известных способов.

В случае обработки сырья воздухом перед подачей в реактор термического крекинга достаточно обрабатывать 5-10% исходного сырья при расходе воздуха 20-30 л/кг сырья, после чего обработанную часть сырья смешивают с остальным нагретым в печи до 400-420°С сырьем непосредственно перед реактором термического крекинга.

В случае обработки всего сырья воздухом непосредственно в реакторе термического крекинга обработка ведется при 390-410°С и расходе воздуха 1-3 л/кг сырья.

В качестве исходного тяжелого нефтяного сырья можно использовать любые нефтяные остатки различного происхождения, отработанные масла, нефтешламы и т.д.

Один из конструктивных вариантов установки для переработки тяжелых нефтяных остатков включает соединенные между собой трубопроводами источник сырья, печь для нагрева сырья, источник сжатого воздуха, инжектор-смеситель, выносной реактор термического крекинга и блок разделения продуктов крекинга. Источник сырья соединен одним трубопроводом с печью для нагрева сырья, а другим трубопроводом с инжектором-смесителем, причем выход инжектора-смесителя соединен с трубопроводом, выходящим из печи для нагрева сырья, перед входом в реактор термического крекинга.

В другом конструктивном варианте установка также содержит соединенные между собой трубопроводами источник исходного сырья, печь для нагрева исходного сырья, источник сжатого воздуха, выносной реактор термического крекинга и блок разделения продуктов крекинга, но источник сжатого воздуха при этом соединен непосредственно с реактором термического крекинга.

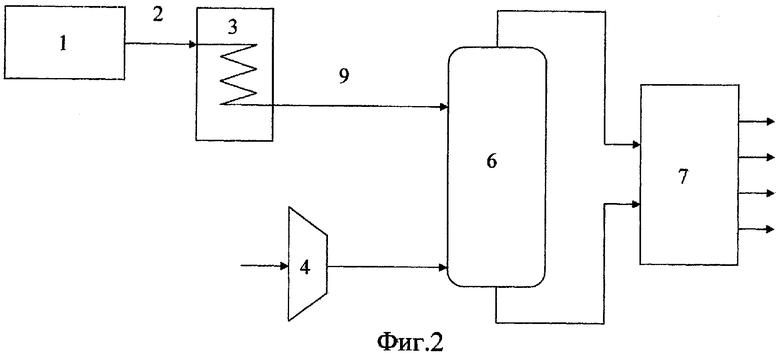

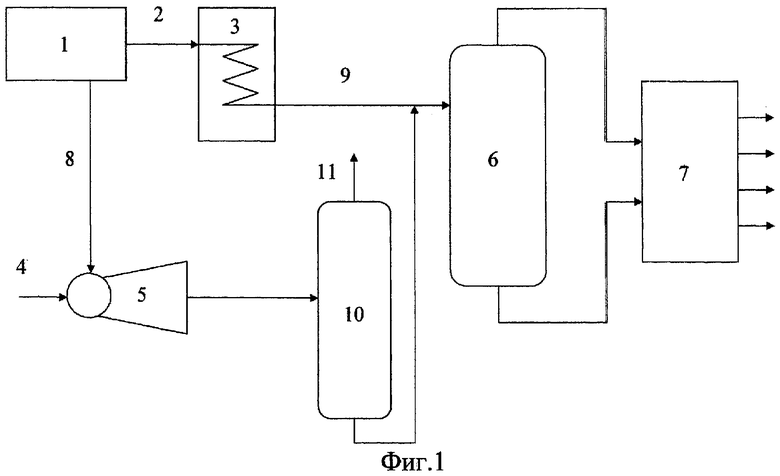

Схематически конструктивные варианты установки изображены на чертежах. На Фиг.1 показана установка, позволяющая обрабатывать воздухом только небольшую часть сырья и смешивать ее с основной частью перед входом в реактор термического крекинга. На Фиг.2 представлена установка, в которой обработка сырья воздухом ведется непосредственно в реакторе термического крекинга.

Установка для переработки тяжелых нефтяных остатков включает источник 1 сырья, соединенный трубопроводом 2 с печью 3 для нагрева сырья, источник 4 сжатого воздуха, инжектор-смеситель 5, выносной реактор 6 термического крекинга и блок 7 разделения продуктов крекинга. Из блока 7 разделения отводятся раздельно газовая, бензиновая, дизельная фракции, а также мазут.

В конструктивном варианте на Фиг.1 источник 1 сырья соединен вторым трубопроводом 8 с инжектором-смесителем 9. Выход инжектора-смесителя 5 соединен с трубопроводом 9, выходящим из печи 3 для нагрева сырья, перед входом в реактор 6 термического крекинга. Между инжектором-смесителем 5 и трубопроводом 9 размещен газожидкостной сепаратор 10, который служит для сброса из установки газовой фазы (воздуха, обогащенного азотом), образующейся в результате обработки части исходного сырья воздухом. Линия сброса обозначена позицией 11.

В конструктивном варианте на Фиг.2, где предусмотрена подача воздуха непосредственно из источника 4 сжатого воздуха в реактор 6 термического крекинга, инжектор-смеситель отсутствует.

Источником 4 сжатого воздуха может служить компрессор с подходящими техническими характеристиками или магистраль сжатого воздуха, которая обычно имеется на производствах соответствующего профиля. На Фиг.1 в качестве источника 4 сжатого воздуха изображена магистраль, на Фиг.2 - компрессор.

Способ и работа установок проиллюстрированы следующими примерами.

Пример 1.

В опытной установке (Фиг.1) переработали 1 т исходного сырья в виде прямогонного мазута. При этом 80 кг мазута обработали атмосферным воздухом путем барботажа при 120°С. Расход воздуха составил 24 л/кг сырья. Основную часть сырья нагрели в трубчатой печи до 440°С и направили в реактор термического крекинга. Непосредственно перед реактором основную часть сырья смешали с остальной частью, прошедшей обработку воздухом. Температура смеси понизилась до 420°С. Последующий термокрекинг при этой температуре привел к образованию 0,5 т светлых нефтепродуктов (50% от исходного сырья), после отделения которых оставшаяся часть представляла собой флотский мазут. Коксообразование в установке не наблюдалось.

Пример 2.

В условиях Примера 1 переработали исходное сырье в виде нефтяного гудрона с добавлением 20% нефтешлама из цистерн для нефтепродуктов. Выход светлых нефтепродуктов составил 48%, остальное - котельный мазут.

Пример 3.

В качестве сырья использовали нефтяной гудрон, который нагрели в печи до 420°С и обрабатывали атмосферным воздухом непосредственно в выносном реакторе термического крекинга (схема установки представлена на Фиг.2). Расход воздуха составил 2,5 л/кг сырья. Состав продуктов на выходе из реактора включал (в % от исходного сырья) 5% газообразных углеводородов, 30% светлых нефтепродуктов, остальное - мазут M100. Коксообразование в установке отсутствовало.

Пример 4.

Переработке подвергали нефтяной гудрон с добавлением 15% отработанных масел. Барботаж нагретого в печи до 400°С сырья воздухом (1,9 л/кг сырья) провели в реакторе термического крекинга. Состав полученных продуктов практически совпадал с приведенным в предыдущем примере.

Во всех случаях под светлыми нефтепродуктами подразумеваются вместе бензиновые и дизельные фракции, соотношение между которыми может меняться в зависимости от условий проведения процесса.

Таким образом, данный способ позволяет получать значительные количества светлых нефтепродуктов, а также флотский или котельный мазут при полном отсутствии коксообразования в установке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2335525C1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2003 |

|

RU2232789C1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458967C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2427606C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2184761C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2003 |

|

RU2237700C1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2502785C2 |

| Установка термического крекинга тяжелых нефтяных остатков | 2020 |

|

RU2768668C2 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| УСТАНОВКА ДЛЯ ПЕРЕГОНКИ НЕФТИ | 2000 |

|

RU2181748C1 |

Изобретение относится к нефтехимии, в частности к переработке тяжелых нефтяных остатков для получения светлых нефтепродуктов. Способ переработки тяжелых нефтяных остатков включает обработку по крайней мере части исходного сырья воздухом, нагревание сырья в печи до 390-420°С, последующий термический крекинг в выносном реакторе и отделение образовавшихся светлых нефтепродуктов. Обработку воздухом проводят после нагревания сырья. Воздухом можно обрабатывать 5-10% исходного сырья. Обработанную часть сырья затем смешивают с остальным сырьем непосредственно перед реактором термического крекинга после нагревания остального сырья в печи. Обработку всего сырья воздухом можно проводить и в реакторе термического крекинга при 390-410°С и расходе воздуха 1-3 л/кг сырья. Установка для переработки тяжелых нефтяных остатков включает соединенные между собой трубопроводами источник сырья, печь для нагрева сырья, источник сжатого воздуха, инжектор-смеситель, выносной реактор термического крекинга и блок разделения продуктов крекинга, причем источник сырья соединен одним трубопроводом с печью для нагрева сырья, а другим трубопроводом с инжектором-смесителем. Выход инжектора-смесителя соединен с трубопроводом, выходящим из печи для нагрева сырья, перед входом в реактор термического крекинга. В другом конструктивном варианте установки инжектор отсутствует, а источник сжатого воздуха соединен непосредственно с реактором термического крекинга. Изобретение позволяет предотвратить коксоотложение на поверхности аппаратуры, а также получить флотский или котельный мазут. 3 н. и 3 з.п. ф-лы, 2 ил.

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2184761C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2003 |

|

RU2237700C1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2003 |

|

RU2232789C1 |

| US 4581124 A, 08.04.1986 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| US 4836909 A, 06.06.1989. | |||

Авторы

Даты

2006-12-20—Публикация

2005-11-24—Подача