Изобретение относится к строительной индустрии и деревообрабатывающей промышленности, в частности к быстрым технологиям сушки древесины, в том числе и крупных сортиментов, оборудованием, циклически генерирующим мощные вакуумные импульсы за счет объемных соотношений сушильной и вакуумной камер с последующим углублением вакуума в сушильной камере вакуум-насосом.

Известен способ сушки древесины в сушильной камере (патент Франции 2351366, М.кл. F26В 3/04, публ. 1990), заключающийся в многократном чередовании циклов обдува древесины нагретым воздухом при помощи калорифера и вентилятора с отводом выделяющихся паров при вакуумировании, при этом продолжительность нагрева к продолжительности вакуумирований составляется в пределах от трех к одному до шести к одному при продолжительности вакуумирования 45-120 с, охлаждение осуществляют в атмосферных условиях.

Наиболее близким аналогом-прототипом является установка, используемая для реализации способа сушки древесины по патенту (RU 2056602, М.кл. F26В 5/04, F26В 3/04), содержащая нагревательную сушильную вакуумную камеру, соединенную через быстродействующий вакуумный клапан посредством системы вакуумных трубопроводов с ресивером и вакуумным насосом, при этом соотношение объема сушильной камеры к объему ресивера для создания вакуума необходимой глубины должно быть не менее как 1:10.

К недостаткам известных установок по удалению влаги из древесины можно отнести относительно большие зазоры и наличие застойных зон между калориферами, вентиляторами, средствами раздачи агента сушки, прокладками штабеля и обечайкой сушильной камеры, что соответственно увеличивает объемные соотношения между сушильной и вакуумными камерами и понижает условия равномерности контактирования агента сушки со всей поверхностью пиломатериала.

Таким образом, задача, на решение которой направлено заявленное изобретение, состоит в получении высококачественной сушки досок, бруса и т.п. при минимальных объемных соотношениях между сушильной и вакуумной камерами и продолжительности нагрева к продолжительности вакуумирования путем создания технологии и устройства, в которых при рациональном сочетании зазоров между обечайкой камеры и штабелям и компактного расположения в каналах составных частей обеспечивается при высоком кпд равномерное использование скорости агента сушки при его движении вдоль деревянных прокладок при нагреве древесины и быстрое удаление паровоздушной смеси из сушильной камеры в вакуумную камеру.

Данная задача достигается тем, что способ сушки древесины, включающий транспортно-складские операции при помощи тележек, технологические операции в двух рабочих камерах, осуществляемых с интервалом, например, в 30 минут, нагрев, движение и раздачу агента сушки по штабелю при помощи калориферов, реверсивных вентиляторов и делителей потока, размягчение и выравнивание влажности по сечению древесины горячей водой и паром системой увлажнения с последующей выдержкой при нагреве, атмосферном давлении при остаточном вакууме, удаление паровоздушной смеси из рабочей в вакуумную камеру циклическими вакуумными импульсами мощностью, соответствующей их объемным соотношениям с последующим углублением вакуума по времени в рабочей камере вакуум-насосом и регулирование техпроцесса средствами контроля по давлению, температуре и влажности, отличается тем, что транспортно-складские операции выполняют при помощи поперечных и продольных тележек разновысотного уровня, оснащенных прижимными устройствами, выполненными с возможностью взвода пружин, нагрев в пределах 80-140°С и движения агента сушки осуществляют со скоростью 3,5-4 м/с через каналы-диффузоры, каждый из которых симметричен двум рядам прокладок штабеля, проводят увлажнение водой или паром температурой в пределах 65-115°С с последующей выдержкой в пределах 20-150 мин, удаление паровоздушной смеси из рабочих камер и влаги из древесины проводят при конечном давлении в вакуумной камере в пределах 2÷60 мм рт.ст., при этом соответственно для удаления свободной и связанной влаги температура древесины выбирается в пределах 65÷85°С и 80÷95°С, разрежение в рабочей камере создают в пределах 80÷120 и 30÷100 мм рт.ст., не допуская снижение влажности на поверхности по отношению к середине поперечного сечения сортимента W=15÷25% и W=5÷15%, при этом выполненная с двойной изоляцией каждая пара электродов средства измерения влажности внедряется копьеобразным концом в древесину, по меньшей мере, в двух точках на глубину в пределах 10÷15 мм от поверхности и середины поперечного сечения сортимента.

При этом нагрев и пропарку древесины могут проводить одновременно за 5÷15°С от заданной температуры древесины для удаления свободной влаги.

Сопоставительный анализ с прототипом показывает, что в заявляемом техническом решении технологические процессы осуществляются в сушильной камере с нестандартной формой обечайки и потокопроводящих каналов в ней, расположением делителей потоков, вакуумных клапанов и системы труб с форсунками, взаимосвязанных посредством технологических трубопровода и арматуры с вакуумной системой, выполненной с минимизированным объемным соотношением с сушильной камерой.

Таким образом, заявляемый способ сушки и устройство для его осуществления соответствуют критерию «новизна».

Сравнение заявляемого способа сушки и устройства для его осуществления с другими технологическими решениями показывает, что вакуумно-импульсные способы сушки древесины, осуществляемые технологическими схемами различной компановки, широко известны, однако известной совокупности составных частей, обеспечивающих при минимуме «паразитных потоков» равномерную раздачу агента сушки вдоль прокладок штабеля и удаление агента сушки с влагой при быстром вакуумном импульсе генерируемого объемными соотношениями сушильной с вакуумной камерами как 1 к 1,2-1,8 с последующим вакуумированием по времени и проходных сечений между ними, находящимися в пределах от 45 до 50 мм на один кубический метр рабочей камеры, производительную и качественную сушку древесины, в том числе и крупных сортиментов, нет. В предлагаемом устройстве нагрев и реверсивное перемещение агента сушки осуществляется калориферами и вентиляторами, компактно расположенными в наклонной части камеры в выполненных в обечайке каналах-диффузорах с постепенно возрастающим сечением в пределах величины размера между двух рядов прокладок штабеля, с возможностью движения агента сушки с влагой со скоростью в пределах 3,5-4,0 м/сек, а удаление агента сушки с влагой осуществляется через расположенные между каналами - диффузорами симметрично штабелю вакуумные клапана, оснащенные приводами со скоростью исполнительных органов 400-800 мм/сек с последующим вакуумированием в пределах от 5 до 55 мин при конечном давлении в вакуумной камере 2-60 мм рт ст, соответственно для удаления свободной и связанной влаги при достижении температуры древесины в пределах 65-85°С и 80-95°С, глубины разрежения в сушильной камере в пределах до 80-120 и 30-100 мм рт.ст, не допуская снижения влажности между поверхностью и центром поперечного сечения сортимента W=25-30% и W=5÷15% контролируемые измерителем влажности, у которых электроды с двойной изоляцией внедряются в древесину по центру штабеля, по меньшей мере, в двух точках глубиной в пределах 10-15 мм от поверхности и центра поперечного сечения сортимента.

Приведенная совокупность объемных соотношений, взаимосвязанных элементами с новыми формами и расположением потококаналов, подтверждает новое свойство заявленного способа и устройства, а именно при минимальном зазоре между штабелем, средствами раздачи агента сушки, вентиляторами, калориферами и обечайкой обеспечивается равномерное движение агента сушки вдоль каждый двух рядов прокладок и быстрое удаление агента сушки в вакуумную камеру, что решает поставленную задачу - получение высококачественной сушки досок, бруса и т.п. при рациональных объемных соотношениях между сушильной и вакуумными камерами.

Это позволяет сделать вывод о соответствии способа сушки и устройства для его осуществления критерию «существенные отличия».

На чертежах показано:

на фиг.1 - технологическая схема оборудования для осуществления предлагаемого способа сушки;

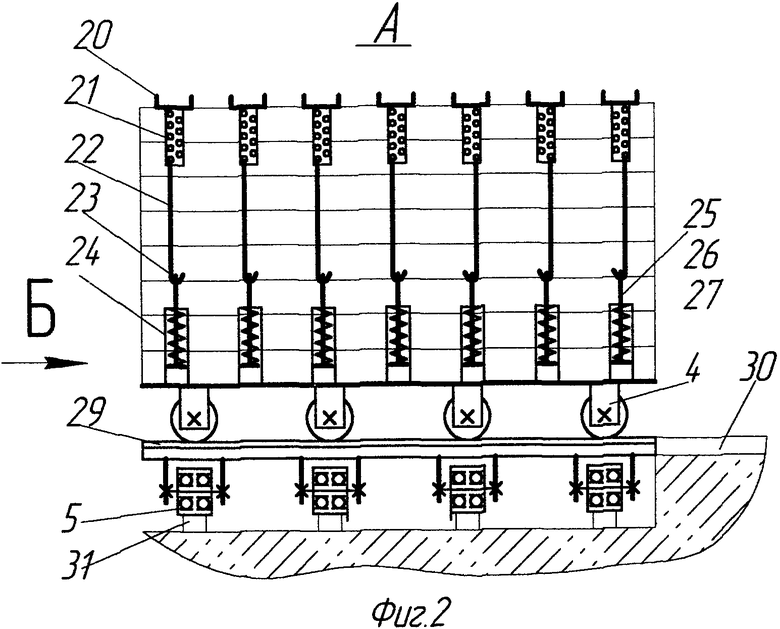

на фиг.2 - вид А на фиг.1; поперечная тележка с тележкой со штабелем;

на фиг.3 - вид Б на фиг.2; схема приспособления для взвода пружин;

на фиг.4 - сечение В-В на фиг.1;

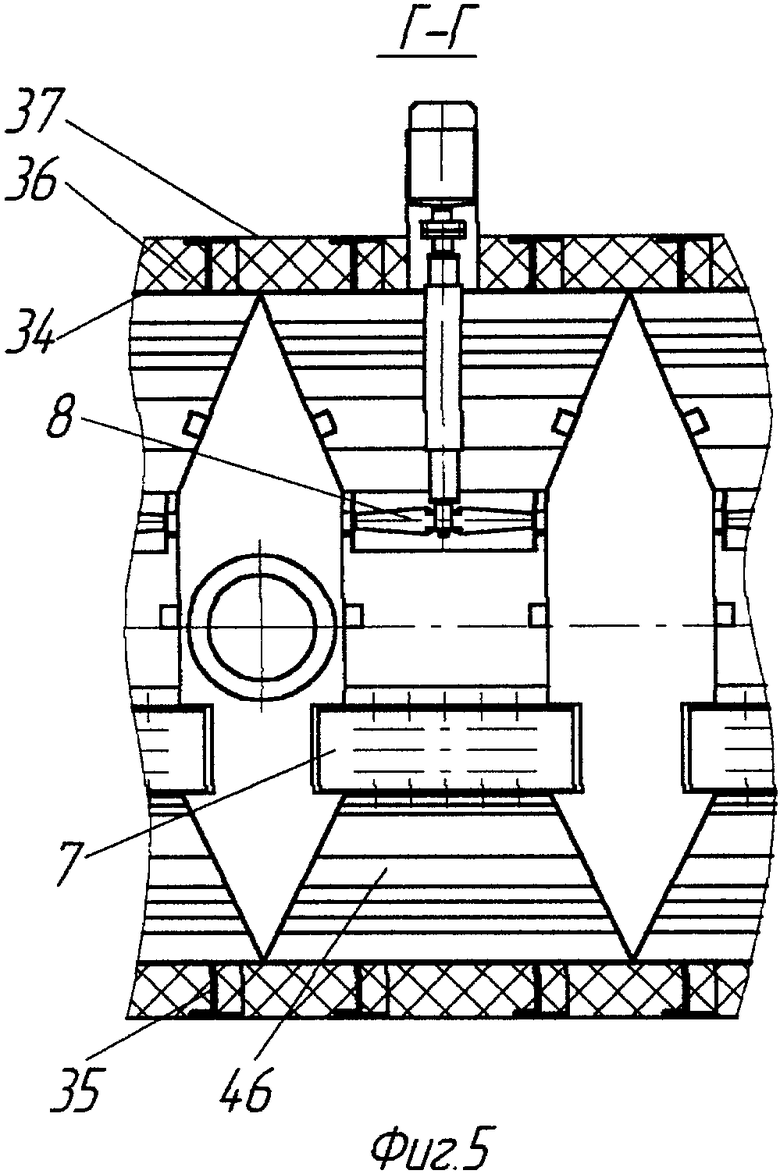

на фиг.5 - сечение Г-Г на фиг.4;

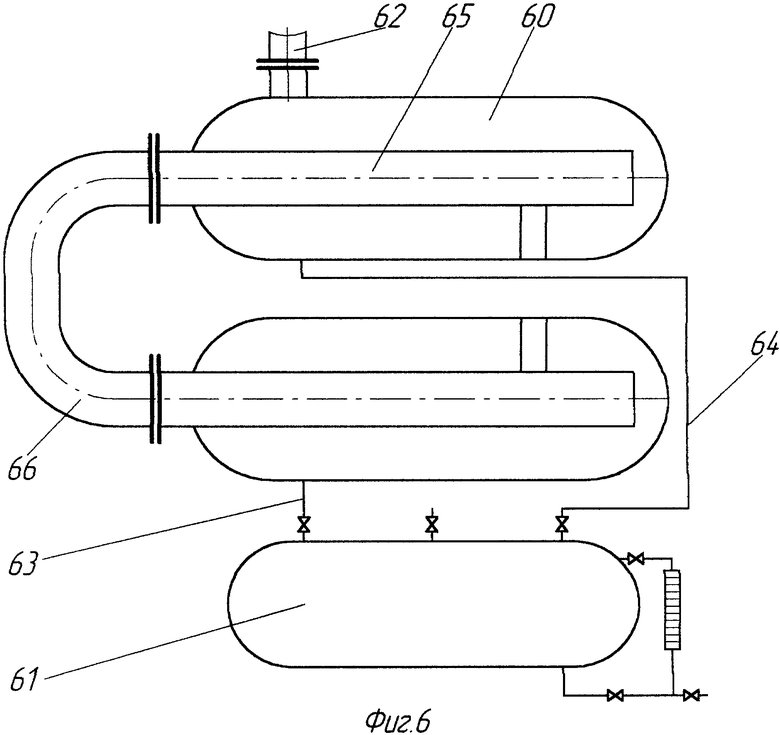

на фиг.6 - вариант схемного исполнения многокорпусной вакуумной камеры;

на фиг.7 - структурная схема блока управления;

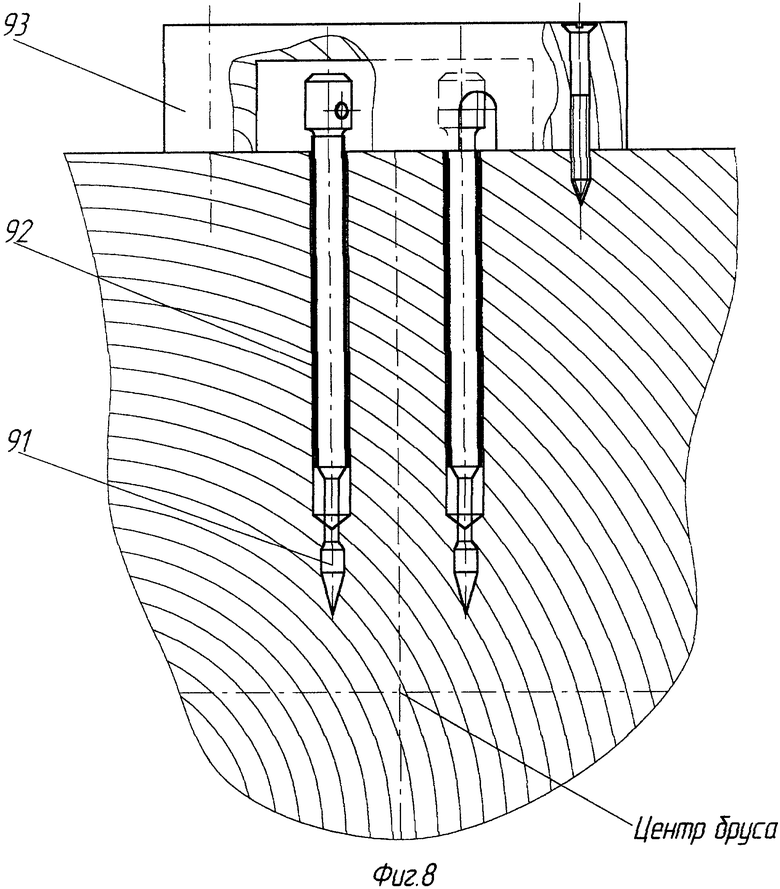

на фиг.8 - схема установки электродов средства контроля влажности, например, для бруса.

В общем случае процесс сушки досок, бруса и бревен на предложенном согласно технологической схеме (фиг.1) оборудовании, содержащем соединенные магистральными путями рабочие 1,2 и вакуумную 3 камеры, осуществляется в следующей последовательности: транспортно-загрузочные операции при помощи разновысотных тележек 4 и 5, нагрев и продувка с раздачей агента сушки посредством калориферов 7, реверсивных вентиляторов 8 и делителей потока 10, размягчение и выравнивание влажности по сечению сортимента горячей водой и паром температурой в пределах 65-115°С системой увлажнения 11 с последующей выдержкой в пределах 20-150 мин при нагреве, атмосферном давлении или остаточном вакууме, удаление агента сушки с влагой из камер 1 или 2 через патрубки и клапаны 12, срабатывающие по команде от пневмосистемы 14, и трубопроводы, соединяющие клапаны 12 с камерой 3 при вакуумном импульсе генерируемыми объемными соотношениями между рабочими 1 или 2 и вакуумной 3 камерами как 1 к 1,2-1,8 взаимосвязанных трубопроводами и клапанами 12, выполненными со скоростью исполнительных органов 400-800 мм/с с условными проходами, находящимися в пределах от 45 до 50 мм на один кубический метр рабочей камеры 1 или 2 при конечном давлении в вакуумной камере 3 в пределах 2-60 мм рт.ст. с последующим вакуумированием вакуум-насосом 15 вакуумной системы 16 в зависимости от сортимента в пределах времени от 5 до 65 мин соответственно для свободной и связанной влаги при достижении температуры древесины в пределах до 65-85°С и 80-95°С глубины разрежения в камерах 1 или 2 в пределах до 80-120 и 30-100 мм рт.ст., не допуская снижения влажности на поверхности по отношению к середине поперечного сечения сортимента, например для бруса 220×220×6000 ниже W=15-25% и W=5-15% под контролем системы 18 контроля и регулирования в камерах 1,2,3 температуры, давления и влажности.

Тележка 4 имеет по количеству, например, для штабеля с длиной материала 6 метров 7 рядов прокладок и соответственно для исключения коробления 2-3х верхних рядов 7 прижимных устройств, каждое из которых состоит из П-образной балки 20 с двумя рядами диапазонных отверстий на торцевых пластинах 21 тяг 22 с крючками 23 на концах и монтируемых в стойках 24 пружинных стяжек 25, выполненных с возможностью взвода пружин при помощи упорного ползуна 26, фиксатора 27 шиберного типа и рычажно-стоечного приспособления 28. Выполненные в другом высотном уровне тележки 5 на верхней плоскости имеют рельсы 29, являющиеся продолжением рельс путей 30. Такое выполнение позволяет в короткий срок сменить тележку в рабочей камере 1 или 2 на тележку со сформированным штабелем на путях 31, а также повысить возможности по механизации транспортно-складских операций.

Каждая камера 1 или 2 состоит из обечайки 34 коробчатой формы с трапецеидальным верхом, усиленной каркасом 35, и высокотемпературной изоляции 36, облицованных, например, профилированным оцинкованным листом 37. Дно камеры усилено трубчатыми связями 38 с путями 39, совпадающими с путями 30. В боковой стенке на уровне дна камеры 1 или 2 выполнен трубопровод 40 с обратным клапаном 41 и кранами 42, 43 для соединения внутренней полости с атмосферой и слива влаги из камеры. На плоском днище с проемом для прохода тележки 4 со штабелем на шарнирах установлена дверь 44 со средствами, обеспечивающими герметичность и условия эксплуатации. На каждой стенке камер 1 и 2 смонтированы делители потока 10, равномерно раздающие агент сушки по штабелю, и выполнены вводы для датчиков температуры, давления и влажности (не показаны). Делители потока 10 выполнены в виде увеличивающихся по ширине «В» от верха к низу штабеля горизонтальных пластин 45, расположенных под углом α=45° навстречу потоку агента сушки. В верхней части обечайки 34 выполнены симметрично каждым двум рядам прокладок штабеля каналы-диффузоры 46 с постепенно возрастающим сечением к боковым стенкам камер 1 или 2. В прямоугольной части каждого канала-диффузора 46 компактно смонтированы калориферы 7 и реверсивные вентиляторные установки 8. Между каналами-диффузорами 46 вварены герметично в обечайку 34 патрубки 49, выполненные в виде усеченного конуса с проходным сечением, выбираемым в условном пределе Ду=45-50 мм на кубический метр для присоединения вакуумных клапанов 12 соответствующего проходного сечению, оснащенных приводом 52 со скоростью исполнительного органа 400-800 мм/с. Над каждым делителем потока 10 агента сушки расположен трубопровод 53 системы 11 увлажнения с мелкодисперсными форсунками 54, смонтированными в положении, формирующие факелы горячей воды или пара при среднем давлении 3 кгс/см2 навстречу потоку агента сушки. Такое выполнение обечайки 34, делителей потока 10 и системы 11 увлажнения позволяет повысить экономическую эффективность технологических операций за счет минимизации паразитных потоков и застойных зон и уменьшения свободного объема камер 1 или 2, что позволяет, соответственно, уменьшить объемные соотношения с вакуумной камерой 3.

Вакуумная камера 3 состоит из многокорпусной камеры 60 объемом, выбираемым в пределах 1,2-1,8 внутреннего объема рабочей камеры 1 или 2, камеры 61 для сбора конденсата, трубопроводов 62, 63, 64 с арматурой, водокольцевого вакуумного насоса 15 и средств для измерения и контроля вакуума (не показаны). Составные осесимметричные корпуса цилиндрической формы образуют камеру 60 путем соединения между собой посредством сквозных приварных к днищам патрубков 65 длиной, близкой к длине обечаек и соединительного патрубка 66. Такое многоходовое перетекание улучшает процессы конденсации агента сушки с влагой и сбор жидкости в камеру 61 за счет увеличения площади соприкосновения с холодной поверхностью камеры.

Пневматическая система 14 состоит из компрессорной установки 70, ресивера 71, трубопровода 72, кранов 73, конденсатооводчиков 74 и распределителей 75. Такое выполнение повышает надежность срабатывания клапанов 12 за счет сглаживания пульсаций давления используемого воздуха.

Система 11 увлажнения состоит из водонагревателя 88, парогенератора 89, форсунок 54 и трубопровода 90 с арматурой. Такое выполнение позволяет качественно стабилизировать внутреннее напряжение в древесине, используя горячую воду или пар или их сочетание в зависимости от вида древесины и, при необходимости, изменить оттенок древесины.

Структурная схема систем 18 контроля и регулирования процессом сушки состоит из коммутационного контролера 95, выходных бесконтактных электронных ключей 96, входных бесконтактных электронных ключей 97, модулей 98 ввода аналоговых измерительных преобразователя 99 интерфейса и компьютера 100. Контроль за влажностью осуществляется, по меньшей мере, по двум датчикам влагомера, например контроль за влажностью в центре бруса ведется при помощи устанавливаемых сбоку штабеля на расстоянии h=5-10 мм от середины поперечного сечения бруса копьеобразного термопреобразователя 91, выполненного с двойной 92 изоляцией, закрываемой снаружи футляром 93.

Сушильный комплекс работает следующим образом.

Тележку 5 с тележкой 4 по подъездным путям 31 выдвигают в место формирования штабеля, воздействуя приспособлением 28 на упорный ползун 26 взводят пружины установкой фиксатора 27 в соответствующее отверстие ползуна 26. Например, с помощью подъемно-транспортного средства (не показано) формируют штабель. На верхний ряд пиломатериала в зону каждого ряда прокладок «С» укладывают балки 20 и соединяют их посредством тяг 22 с ползунами 26. Убирая фиксаторы 27, обеспечивают постоянное сжатие штабеля во время сушки. Число устанавливаемых устройств зависит от толщины высушиваемого материала и длины штабеля, что и предопределяет первоначальное давление на штабель. Затем тележку 5 с тележкой 4 выдвигают в зону совпадения рельс 29 с путями 30 и фиксируют (фиксатор не показан) их в этом положении. При помощи канатной тяги тележки закатывают внутрь рабочих камер 1 и 2.

Исходные данные к техпроцессу, например сушки бруса 100×150×6100 мм начальной влажности W = 63%, следующие:

- остаточная влажность W = 16÷20%;

- контроль влажности бруса вести по двум датчикам влагомера. Не допускать снижения влажности на поверхности по отношению к середине ниже 12-16%;

- удаление свободной влаги:

температура древесины 85°С;

ограничение температуры агента сушки 110°С;

время вакуумирования 30 мин;

количество циклов вакуумирования 5×4=20;

количество воды для пропарки 5 л/м3;

время выдержки после пропарки 40 мин;

- удаление связанной влаги:

температура древесины 95°С;

ограничение температуры агента сушки 130°С;

время вакуумирования 40 мин;

количество циклов вакуумирования, шт - 5×2=10;

количество воды для пропарки 5 л/м3;

время выдержки после пропарки 60 мин;

Исходное состояние оборудования:

- пиломатериал на тележках с температурой внешней среды загружен в камеры 1 и 2;

- камеры 1 и 2 холодные, герметично закрыты;

- запорная арматура в положении «закрыто»;

- вакуумный насос 15 и компрессор 70 в состоянии «отключены»;

Включают вентиляторы 8 и калориферы 7. Производится нагрев бруса до температуры 75°С. Включается парогенератор 89, идет совместный нагрев до t=85°С и размягчение древесины. Включают вакуумный насос 15, открывают запорную арматуру на трубопроводе 16. При достижении давления в 60-2 мм рт.ст в камере 60 вакуумная камера 3 готова к работе. Включают компрессор 70 и при достижении давления в ресивере 71 5-6 кгс/см2 пневмосистема 14 готова для управления работой вакуумных клапанов 12.

Нагрев камеры 2 осуществляется с задержкой, например, в 30 мин. После достижения заданной температуры пиломатериала, например, 85°С для свободной влаги производится резкое открытие вакуумных клапанов 12, и давление в камере 1 или 2 и в вакуумной камере 3 мгновенно выравнивается. Происходит интенсивное удаление влаги из пор материала и выдавливание агента сушки с влагой в объем камеры 60, где, соприкасаясь с более холодными стенками, влага конденсируется и стекает в камеру 61. За время вакуумирования, в данном примере для свободной влаги 30 мин, температура бруса падает от 20°С до 4°С. Вакуумные клапаны 12 закрывают и включают вентиляторы 8 и калориферы 7 и нагревают пиломатериал до заданной температуры 85°С под остаточным вакуумом. Затем снова производят вакуумный импульс и все операции повторяют. Для удаления свободной влаги из бруса достаточно 20-25 импульсов. Увлажнения горячей водой t=70-80°С проводят через каждые 5 циклов. Критерием завершения удаления связанной влаги будет невозможность достижения в камерах 1 и 2 давления 240 мм рт.ст при нагреве древесины до 95°С в течение трех циклов нагрева - вакуумирования или падение температуры древесины более 4°С.

Таким образом, при объемных соотношениях рабочих камер 1 и 2 к вакуумной камере 3 как 1 к 1,2-1,8 повышается экономическая эффективность технологических операций за счет минимизации паразитных потоков и повышения мощности вакуумных импульсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2007 |

|

RU2348872C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2009 |

|

RU2397413C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348876C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2009 |

|

RU2511887C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2255276C2 |

| Способ сушки древесины и устройство для его осуществления | 2017 |

|

RU2682471C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2253811C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2015 |

|

RU2638229C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРЕВЕНЧАТОГО ИЗДЕЛИЯ (ВАРИАНТЫ), БРЕВЕНЧАТОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО СУШКИ (ВАРИАНТЫ) | 2008 |

|

RU2389602C1 |

Изобретение относится к строительной индустрии и деревообрабатывающей промышленности, в частности к быстрым технологиям сушки древесины, в том числе и крупных сортиментов, оборудованием, циклически генерирующим мощные вакуумные импульсы за счет объемных соотношений сушильной и вакуумной камер с последующим углублением вакуума в сушильной камере вакуум-насосом. Способ сушки древесины включает транспортно-складские операции при помощи тележек, технологические операции в двух рабочих камерах, осуществляемых с интервалом, например, в 30 минут, нагрев, движение и раздачу агента сушки по штабелю при помощи калориферов, реверсивных вентиляторов и делителей потока, размягчение и выравнивание влажности по сечению древесины горячей водой и паром системой увлажнения с последующей выдержкой при нагреве, атмосферном давлении или остаточном вакууме, удаление паровоздушной смеси из рабочей в вакуумную камеру циклическими вакуумными импульсами мощностью, соответствующей их объемным соотношениям, с последующим углублением вакуума по времени в рабочей камере вакуум-насосом и регулирование техпроцесса средствами контроля по давлению, температуре и влажности, при этом транспортно-складские операции выполняют при помощи поперечных и продольных тележек разновысотного уровня, оснащенных прижимными устройствами, выполненными с возможностью взвода пружин, нагрев в пределах 80-140°С и движение агента сушки осуществляют со скоростью 3,5-4 м/с через каналы-диффузоры, каждый из которых симметричен двум рядам прокладок штабеля, проводят увлажнение водой или паром температурой в пределах 65-115°С с последующей выдержкой в пределах 20-150 мин, удаление паровоздушной смеси из рабочих камер и влаги из древесины проводят при конечном давлении в вакуумной камере в пределах 2-60 мм рт.ст., при этом соответственно для удаления свободной и связанной влаги температура древесины выбирается в пределах 65-85°С и 80-95°С, разрежение в рабочей камере создают в пределах до 80-120 и 30-100 мм рт.ст., не допуская снижения влажности на поверхности по отношению к середине поперечного сечения сортимента W=15-25% и W=5-15%, при этом выполненная с двойной изоляцией каждая пара электродов средства измерения влажности внедряется копьеобразным концом в древесину, по меньшей мере, в двух точках на глубину в пределах 10-15 мм от поверхности и середины поперечного сечения сортимента. Сушильное устройство содержит тележки с прижимными устройствами для штабеля, подъездные пути и канатную тягу, две рабочие камеры, оборудованные вакуумными клапанами, калориферами, реверсивными вентиляторами и делителями потоков, взаимосвязанными посредством технологических трубопроводов и арматуры с вакуумной и пневматической системами, системой увлажнения, системой контроля и регулирования процессом сушки, при этом калориферы и вентиляторы компактно расположены в трапецеидальной верхней части каждой рабочей камеры в каналах-диффузорах, выполненных в обечайке симметрично каждым двум рядам прокладок с постепенно возрастающим сечением к боковым стенкам камер, удаление агента сушки с влагой через клапаны, соединенные с патрубками, расположенными между каналами-диффузорами симметрично штабелю осуществляется при вакуумном импульсе, генерируемом объемными соотношениями между рабочей и вакуумной камерами как 1 к 1,2-1,8 с последующим вакуумированием вакуум-насосом в зависимости от сортимента в пределах времени от 5 до 65 мин через трубопроводы и клапаны, выполненные со скоростью исполнительных органов 400-800 мм/с с условными проходами, выбираемыми в пределах от 45 до 50 мм на 1 кубический метр рабочей камеры. Изобретение должно обеспечить высококачественную сушку досок, бруса при минимальных объемных соотношениях между сушильной и вакуумной камерами и продолжительностью нагрева к продолжительности вакуумирования. 2 н. и 1 з.п. ф-лы, 8 ил.

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИСУЛЬФИДА КАЛЬЦИЯ | 2003 |

|

RU2256602C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279024C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2255276C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| МОЙКА МЕДИЦИНСКАЯ | 2007 |

|

RU2351366C1 |

Авторы

Даты

2008-09-27—Публикация

2007-01-09—Подача