Изобретение относится к области строительства, а точнее к контролю прочности сцепления облицовочных покрытий строительных конструкций.

Известно устройство для определения прочности сцепления облицовочных покрытий (плиток и панелей) строительных конструкций с основанием (основой) методом отрыва (см. Конструкции строительные стеновые. Метод определения прочности сцепления облицовочных плиток с основанием. ГОСТ 28089-89, стр.5, черт.5), выбранное заявителем в качестве прототипа как наиболее близкое по назначению и по количеству совпадающих существенных признаков, содержащее:

- основание с опорами, равноудаленными от оси и выполненными в осевой продольной плоскости,

- установленный на основании по вертикальной оси гидропресс с замкнутой гидросистемой в виде домкрата с насосом,

- тягу в виде контурной (силовой) рамки, выполненной с возможностью шарнирного соединения с захватным стержнем стальной пластины, приклеиваемой к элементу (плитке) облицовочного покрытия,

- механизм предварительного натяжения тяги в виде регулировочных винтов, установленных на опорах,

- устройство в виде манометра для измерения усилия отрыва стальной пластины с элементом покрытия от основы.

Недостатками известного устройства являются:

- низкая надежность результатов испытаний из-за неравномерности распределения нагрузки в зоне отрыва плитки от основы вследствие возможных боковых наклонов устройства, опирающегося на две опоры,

- низкая точность результатов испытаний из-за погрешностей при измерении силы отрыва пластины с плиткой от основы, вызванных отклонением направления силы отрыва от перпендикуляра к плоскости приклеивания пластины, обусловленным перекосами захватного стержня при автономном регулировании высоты опор в процессе настройки и боковыми наклонами устройства при испытании, а также использованием манометра в качестве силоизмерителя;

- высокая металлоемкость и неудобство при транспортировке, обусловленные значительными габаритами устройства.

Технической задачей изобретения являются снижение металлоемкости и повышение транспортабельности, надежности и точности результатов испытаний устройства.

Поставленная задача решается выполнением известного устройства для определения прочности сцепления облицовочного покрытия строительной конструкции методом отрыва элемента покрытия, содержащего основание с двумя равноудаленными от продольной оси и выполненными в осевой продольной плоскости опорами, гидропресс с замкнутой гидросистемой, выполненный в виде поршневого насоса с ручным приводом и силового цилиндра, соединенного с тягой, выполненной с возможностью шарнирного соединения с захватным стержнем со стальной пластиной для приклеивания ее к элементу облицовочного покрытия, механизм предварительного натяжения тяги и устройство для измерения усилия отрыва элемента облицовочного покрытия, в котором, согласно изобретению, основание выполнено с центральным отверстием для тяги, установленной в нем с возможностью продольного перемещения, при этом силовой цилиндр, поршневой насос, механизм предварительного натяжения тяги и устройство для измерения усилия отрыва расположены соосно центральному отверстию основания, а поршень насоса установлен в поршне силового цилиндра.

На тяге выполнена лыска для контактирования с цилиндрической поверхностью штифта, установленного в основание перпендикулярно его осевой продольной плоскости.

Полость поршневого насоса сообщена с полостью силового цилиндра через радиальные отверстия, выполненные в поршне силового цилиндра, а последний выполнен подпружиненным.

Тяга может быть жестко соединена с поршнем силового цилиндра посредством переходника.

Захватный стержень выполнен с головкой, снабженной опорной сферической поверхностью, а внутренняя опорная поверхность тяги выполнена конусной для соосного соединения захватного винта с тягой.

В нижней части тяги выполнен радиальный паз Т-образной формы для ввода головки захватного стержня в тягу.

Механизм предварительного натяжения тяги выполнен в виде резьбовой втулки, установленной на корпусе силового цилиндра.

Устройство для измерения усилия отрыва элемента облицовочного покрытия выполнено в виде датчика давления, смонтированного в тяге и соединенного с рабочей полостью гидропресса.

Опоры жестко смонтированы в основании, при этом одна из опор выполнена Т-образной формы.

Расположение тяги, поршневого насоса, силового цилиндра, механизма предварительного натяжения тяги и устройства для измерения усилия отрыва соосно центральному отверстию основания, а поршня насоса в поршне силового цилиндра обеспечивает большую жесткость силопередающих звеньев, малые габариты и малую металлоемкость предлагаемого устройства.

Большая жесткость силопередающих звеньев (поршневого насоса, силового цилиндра и тяги) и равномерность подачи рабочей жидкости поршневым насосом с ручным приводом в силовой цилиндр обеспечивают равномерное нагружение элемента облицовочного покрытия от начала испытания до отрыва ее, что повышает надежность устройства.

Жесткое закрепление опор в отверстиях траверсы, обеспечивающее надежное трехопорное базирование устройства на испытуемой поверхности, и шарнирное соединение тяги с захватным стержнем типа «конус-сфера» устраняют возможность возникновения боковых сил и сил трения в соединениях гидропресса, что обеспечивает повышение точности и стабильности результатов серии испытаний и гарантирует качественное проведение испытаний при измерении прочности сцепления облицовочного покрытия с основой.

Выполнение в нижней части тяги радиального паза для ввода захватного стержня в соосное соединение с тягой обеспечивает простоту установки устройства на объект испытаний и повышает удобство при обслуживании, эксплуатации и транспортировке устройства.

Предлагаемое устройство обладает технологичностью благодаря конструктивной простоте деталей, входящих в устройство.

Проведенные патентные исследования не выявили идентичных технических решений, что позволяет сделать вывод о новизне и изобретательском уровне заявляемого технического решения.

Отечественная промышленность располагает всеми средствами (материалами, оборудованием и технологией), необходимыми для изготовления заявляемого устройства и широкого использовании в промышленности не только на объектах строительства, при обследовании и реконструкции зданий и сооружений для контроля прочности сцепления облицовочных и защитных покрытий, но также в мебельном и лакокрасочном производствах.

Сущность технического решения поясняется чертежами, где:

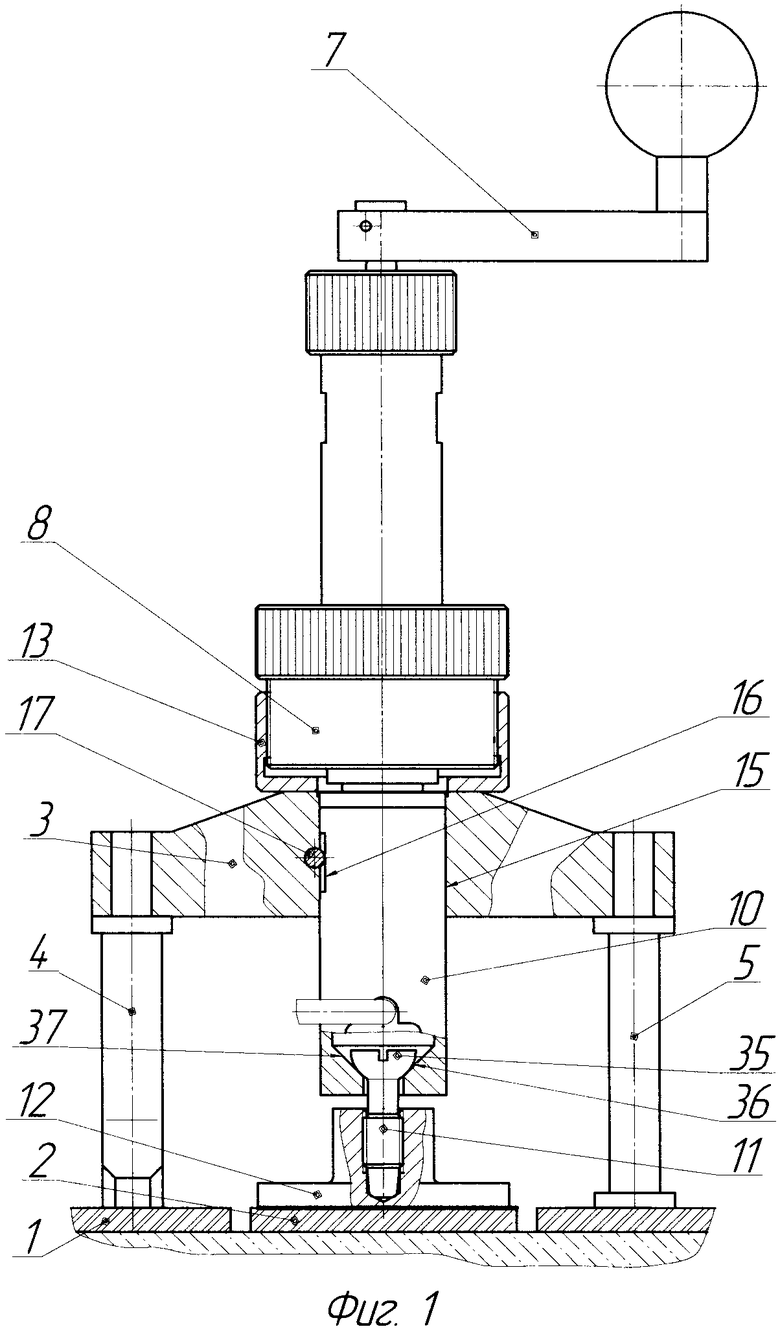

на фиг.1 - общий вид устройства;

на фиг.2 - вид основания сбоку;

на фиг.3 - вид устройства сверху (с вырывом в зоне соединения штифта и лыски тяги);

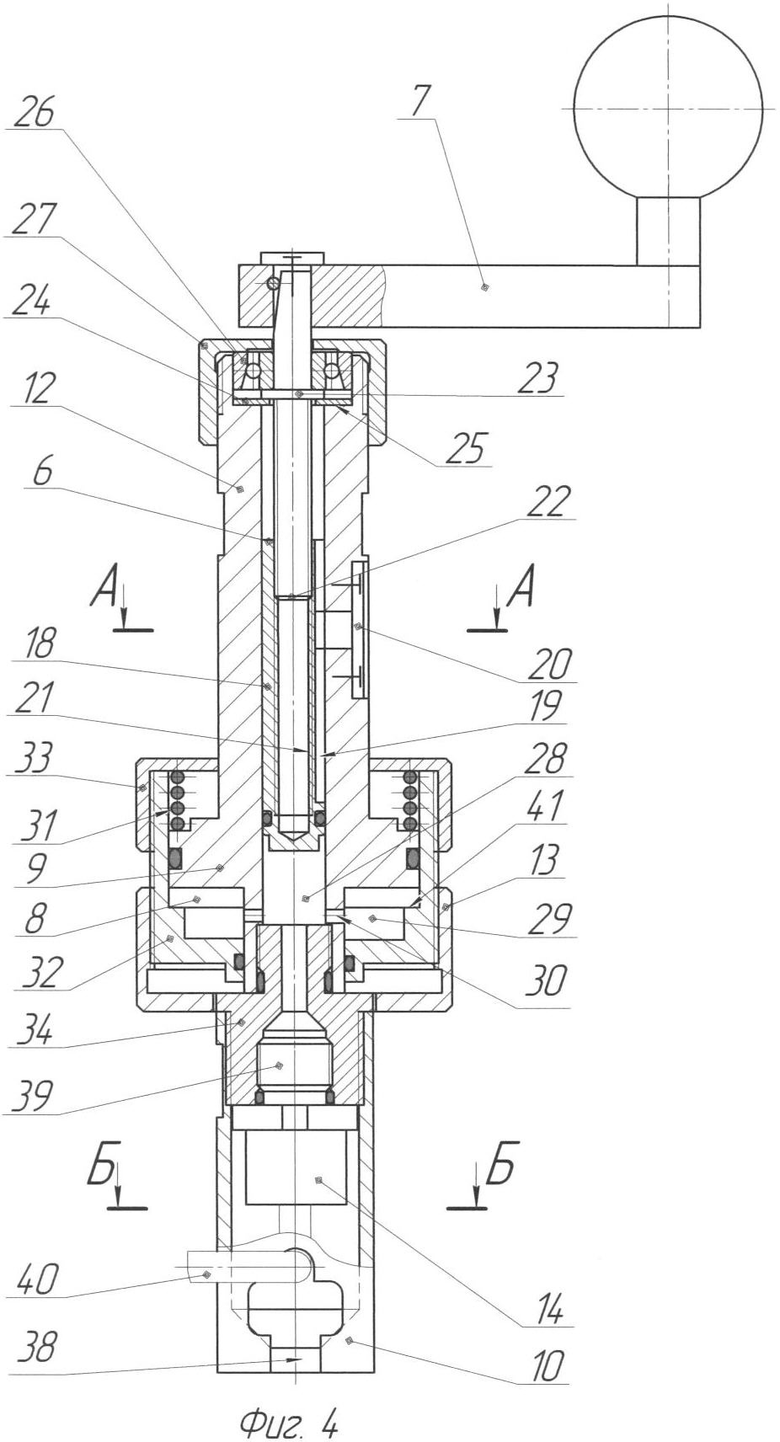

на фиг.4 - продольный разрез гидропресса;

на фиг.5 - поперечный разрез А-А поршневого насоса по шпоночному соединению;

на фиг.6 - поперечный разрез Б-Б тяги;

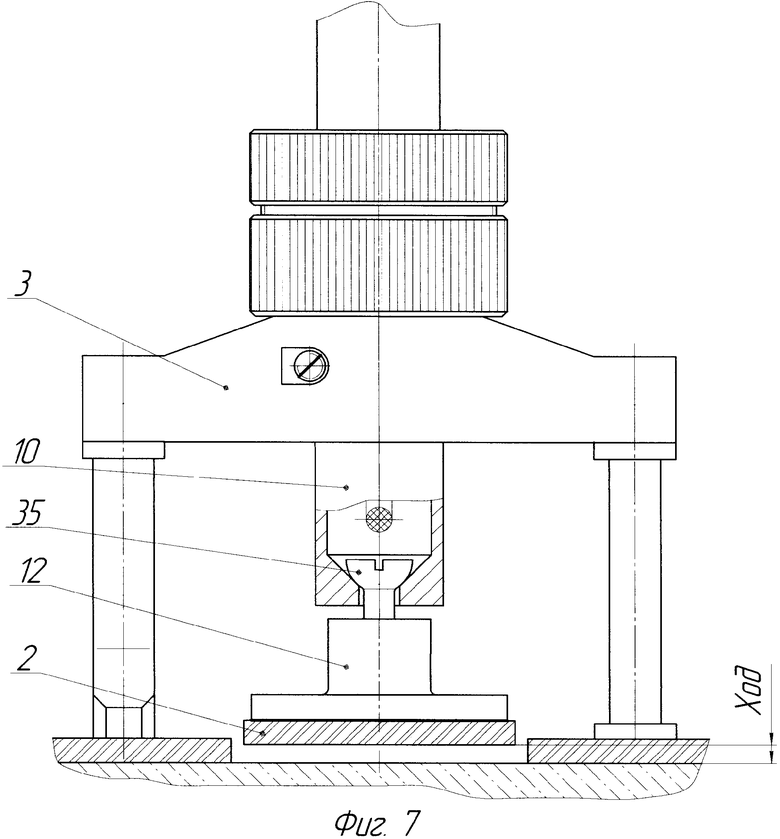

на фиг.7 - положение устройства при завершении испытаний.

Устройство для определения прочности сцепления облицовочного покрытия строительной конструкции 1 методом отрыва элемента 2 покрытия содержит основание 3 с двумя равноудаленными от продольной оси и выполненными в осевой продольной плоскости опорами 4 и 5, гидропресс с замкнутой гидросистемой, выполненный в виде поршневого насоса 6 с ручным приводом от рукоятки 7 и силового цилиндра 8, поршень 9 которого соединен с тягой 10, выполненной с возможностью шарнирного соединения с захватным стержнем 11 со стальной пластиной 12 для приклеивания ее к элементу 2 облицовочного покрытия, механизм 13 предварительного натяжения тяги и устройство для измерения усилия отрыва 14 элемента 2 облицовочного покрытия. Основание 3 выполнено с центральным отверстием 15 для тяги 10, установленной в нем с возможностью продольного перемещения. На тяге 10 выполнена лыска 16 для контактирования с цилиндрической поверхностью штифта 17, установленного в основание 3 перпендикулярно осевой продольной плоскости его. Штифт 17 предотвращает самопроизвольный поворот тяги 10 в отверстии 15 основания 3. Длина лыски 16 обеспечивает возможность осевого перемещения тяги 10 на максимальную величину, необходимую при проведении испытаний.

Поршневой насос 6, силовой цилиндр 8, механизм 13 предварительного натяжения тяги 10 и устройство для измерения усилия отрыва 14 расположены соосно центральному отверстию 15 основания 3. Поршень 18 насоса 6 установлен соосно в поршне 9 силового цилиндра 8 с возможностью осевого перемещения. Вдоль его внешней поверхности выполнен шпоночный паз 19, сопрягаемый со шпонкой 20, предотвращающей произвольный поворот поршня 18 насоса 6 при его продольном перемещении. Шпонка 20 вставлена в радиальное отверстие поршня 9 силового цилиндра 8 и закреплена винтами. В центральное резьбовое отверстие 21 поршня 18 насоса 6 ввернут ходовой винт 22, зафиксированный от осевого перемещения путем выполнения буртика 23 контактирующим с кольцом 24, опирающимся в уступ 25 в полости поршневого насоса 6, а с противоположной стороны в кольцо шарикоподшипника 26, зафиксированного от осевого смещения гайкой 27. На хвостовике ходового винта 22 закреплена рукоятка 7. Полость 28 поршневого насоса 6 сообщена с полостью 29 силового цилиндра 8 через радиальные отверстия 30, выполненные в поршне 9 силового цилиндра 8. Поршень 9 силового цилиндра 8 выполнен подпружиненным (пружиной 31). На внешней верхней части корпуса 32 силового цилиндра 8 установлена гайка 33, поджимающая пружину 31.

Тяга 10 жестко соединена с поршнем 9 силового цилиндра 8 посредством переходника 34. Захватный стержень 11 выполнен с головкой 35, снабженной опорной сферической поверхностью 36, а внутренняя опорная поверхность 37 тяги 10 для захватного стержня 11 выполнена конусной для соосного соединения захватного стержня 11 с тягой 10. В нижней части тяги 10 выполнен радиальный паз 38 Т-образной формы для ввода головки 35 захватного стержня 11 в тягу 10. Захватный стержень 11 соединен со стальной пластиной 12 посредством резьбового соединения.

Механизм предварительного натяжения тяги 13 выполнен в виде резьбовой втулки, установленной на корпусе 32 силового цилиндра 8.

Устройство для измерения усилия отрыва 14 элемента 2 облицовочного покрытия выполнено в виде датчика давления 39, смонтированного в переходнике 34 и соединенного с рабочей полостью гидропресса. Датчик давления соединен с пультом микропроцессора кабелем 40.

Опоры 4 и 5 жестко смонтированы в основании 3, при этом опора 4 выполнена Т-образной формы для трехопорного базирования устройства.

Устройство работает следующим образом.

Определение прочности сцепления облицовочных плиток с основой размерами 48×48 мм и менее производят отрывом целой плитки. При больших размерах плитки ее распиливают на части, при максимальном размере испытываемой части плитки не более 100 мм. Отобранные для испытания плитки не должны иметь сколов и трещин. Поверхность облицовочных плиток, намеченных к испытанию, протирают шлифовальной шкуркой для придания шероховатости и очищают растворителем (например, ацетоном). На поверхность плитки цементно-эпоксидным клеем приклеивают стальную пластинку 12 с размерами на 3-4 мм меньше размеров отрываемой облицовочной плитки 2 и толщиной не менее 20 мм, имеющую в центре отверстие с нарезкой для ввинчивания захватного стержня 11.

В исходном положении поршень 18 насоса 6 расположен вверху, поршень 9 силового цилиндра 8 прижат пружиной 31 к уступу 41 корпуса 32 силового цилиндра 8. Для соединения тяги 10 с захватным стержнем 11 устройство 1 перемещают в поперечном направлении так, чтобы захватный стержень 11, пройдя через паз 38 в тяге 10, занял положение, соосное конусной поверхности 37 тяги 10. Далее механизмом предварительного натяжения 13 (путем выкручивания втулки до соприкосновения с верхней поверхностью основания 3) обеспечивают предварительный натяг тяги 10 и «нулевое» показание на пульте управления. Затем путем вращения рукоятки 7 осуществляют перемещение поршня 18 насоса 6 вниз, который вытесняет рабочую жидкость (например, масло) через радиальные отверстия 30 в полость 29 силового цилиндра 8. Под действием рабочей жидкости вся подвижная система устройства 1: поршень 9 силового цилиндра 8, переходник 34, тяга 10, захватный стержень 11, перемещается вверх, создавая усилие отрыва стальной пластины 12 с элементом 2 облицовочного покрытия. Максимальное усилие, достигнутое при испытании, принимается за значение разрушающей нагрузки. Усилие отрыва измеряется датчиком давления 39 и фиксируется.

После отрыва элемента 2 облицовочного покрытия захватный стержень 11 со стальной пластиной 12 и элементом 2 облицовочного покрытия выводится из зацепления с тягой 10. Для возвращения устройства в исходное положение необходимо обратным вращением рукоятки 7 осуществить подъем поршня 18 насоса 6. Поршень 9 силового цилиндра 8 под действием пружины 31 опускается, вытесняя рабочую жидкость из полости 29 силового цилиндра 8 в полость 28 поршневого насоса 6 через радиальные отверстия 30, и оказывается прижатым к уступу 41 корпуса 32 силового цилиндра 8.

Таким образом, заявляемое устройство для определения прочности сцепления облицовочных покрытий строительных конструкций 1, обеспечивая высокие эксплуатационные показатели (базовое расстояние 100 мм, номинальная сила натяжения 10 кН, максимальный ход 2,5 мм), компактно по конструкции, обладает малой массой (1 кг), удобством при транспортировке и эксплуатации, обеспечивает высокую точность и стабильность результатов испытаний.

Изобретение относится к области строительства, а именно к контролю прочности сцепления облицовочных покрытий строительных конструкций. Устройство для определения прочности сцепления облицовочного покрытия строительной конструкции методом отрыва элемента покрытия содержит основание с двумя равноудаленными от продольной оси и выполненными в осевой продольной плоскости опорами, гидропресс с замкнутой гидросистемой, выполненный в виде поршневого насоса с ручным приводом и силового цилиндра, соединенного с тягой, выполненной с возможностью шарнирного соединения с захватным стержнем со стальной пластиной для приклеивания ее к элементу облицовочного покрытия, механизм предварительного натяжения тяги и устройство для измерения усилия отрыва элемента облицовочного покрытия. Основание выполнено с центральным отверстием для тяги, установленной в нем с возможностью продольного перемещения, при этом поршневой насос, силовой цилиндр, механизм предварительного натяжения тяги и устройство для измерения усилия отрыва расположены соосно центральному отверстию основания, а поршень насоса установлен в поршне силового цилиндра. Технический результат состоит в снижении материалоемкости и повышении транспортабельности, надежности и точности результатов испытаний устройств. 9 з.п. ф-лы, 7 ил.

| Приспособление для автоматического выключения подачи суппорта | 1931 |

|

SU28089A1 |

| Метод определения прочности сцепления облицовочных плиток с основанием, 01.01.1990 | |||

| Способ определения прочности сцепления облицовочной плитки с бетонной поверхностью | 1981 |

|

SU979964A1 |

| Способ определения фактической площади контакта поверхностей соединения | 1978 |

|

SU670858A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИСЦЕПЛЕНИЯ | 1972 |

|

SU434304A1 |

| Способ определения прочности сцепления пород | 1990 |

|

SU1748026A1 |

| US 2005103119 A1, 19.05.2005. | |||

Авторы

Даты

2008-10-10—Публикация

2006-12-29—Подача