Настоящее изобретение в соответствии с первым аспектом относится к способу изготовления добавок для термопластичных материалов, здесь и далее в настоящем изобретении в общем случае называемых термопластами, с целью получения очень слабоокрашенных материалов, характеризующихся контролируемым разложением. В соответствии со вторым аспектом изобретение относится к добавкам, изготовленным по способу, соответствующему первому аспекту. Кроме того, в соответствии с третьим аспектом, изобретение относится к использованию таких добавок и, в соответствии с четвертым аспектом, - к способу изготовления очень слабоокрашенных термопластов при использовании добавок, соответствующих второму аспекту изобретения. В заключение, изобретение относится к термопластичным материалам, изготовленным в соответствии с четвертым аспектом изобретения.

Продукты из пластиков, такие как пакеты из пластика либо упаковку из пластика, обычно получают из термопластичных материалов. После своего однократного использования такие продукты из пластика имеют тенденцию заканчивать свой путь оставленными на природе либо другим способом выброшенными в окружающую среду. При своих высоких значениях соотношения между поверхностью и объемом и обычно ярких окрасках данные продукты образуют источник видимого и нежелательного загрязнения окружающей среды. В то же время данные продукты из пластика в общем случае обладают очень высокой стойкостью к разложению, так что они могут лежать, например, в лесу в течение нескольких лет. Поэтому целью настоящего изобретения является обеспечение возможности изготовления пакетов из пластика и другой упаковки из пластика таким образом, чтобы они оставались стабильными в течение периода использования, но затем разлагались бы вскоре после их утилизации.

В основе коммерчески доступных и биологически разлагающихся термопластов лежат гидролизующиеся полимеры, такие как полимеры из кукурузного крахмала либо полимеры на лактидной основе. Разлагающиеся полимеры на лактидной основе описываются, например, в патенте US 5908918. Преимущества и недостатки полимеров на лактидной основе в общем случае описываются в литературе (например, в работе R. Leaversuch, Plastics Technology, march 2002, 50). Недостатки полимеров на лактидной основе в сопоставлении с синтетическими полимерами, подобными полипропилену, заключаются в пониженном пределе прочности при разрыве, повышенной плотности, ухудшенных свойствах при повышенных температурах, неудовлетворительных характеристиках непроницаемости и, не в последнюю очередь, повышенной стоимости. Преимущество данного типа полимера заключается в возможности получения прозрачных продуктов и в том, что разложение может протекать быстро также и в отсутствие света.

Другое направление в получении термопластов, отличающихся значительно улучшенным разложением, включает добавление к коммерческим термопластам, подобным полипропилену либо полиэтилену, добавок, ускоряющих разложение. Добавки к коммерческим термопластам вводят в виде концентрированных составов, состоящих из одной либо нескольких добавок в материале обычно используемой матрицы. Такие концентрированные составы называют маточными смесями. В общем случае можно провести различие между типами таких маточных смесей, которые ускоряют разложение коммерческих термопластов.

С одной стороны, маточная смесь содержит гидролизующийся материал, такой как модифицированный крахмал либо материалы на сложноэфирной основе (Plastics Technology, October 2002, 60; US 5461093 и US 5091262). Маточную смесь, содержащую такой гидролизующийся материал, примешивают к композиции коммерческих термопластов. Если данные модифицированные термопласты подвергать воздействию тепла и влажности на протяжении определенного времени, добавленный гидролизующийся материал станет гидролизованным, тем самым делая термопласт нестойким к механическим воздействиям, что отвечает улучшенному разложению термопластичного материала.

Примерами здесь являются Polystarch N (Willow Ridge Plastics Inc., США) и Mater-Bi AF05H (Novamont, США). Преимущество данного способа заключается в том, что разложение не зависит от света, и в том, что материал, таким образом, можно использовать в течение длительного периода времени в сухих условиях, в то время как разложение будет протекать относительно быстро, например, при приготовлении компоста. Недостаток заключается в том, что гидролизующийся материал в термопластах в общем случае приводит к получению ухудшенных характеристик качества, таких как пониженный предел прочности при разрыве, ухудшенные свойства при повышенных температурах и неудовлетворительные характеристики непроницаемости.

С другой стороны, к коммерческим термопластам можно добавлять маточные смеси, содержащие одну либо несколько добавок, которые при воздействии света и/или тепла катализируют окислительное разложение термопластов. В противоположность маточным смесям, содержащим гидролизующийся материал, такие добавки в общем случае будут легко растворяться в коммерческих термопластах. Поэтому свойства модифицированных термопластов будут достаточно похожими на свойства немодифицированных термопластов. Проблема данного способа заключается в отыскании системы добавок, которая была бы совместимой со способом изготовления термопластов (получение пленки в результате экструдирования с раздувом, экструдирование, литьевое формование). Возможное разложение во время изготовления должно быть исключено либо контролироваться таким образом, чтобы продукт приобрел бы желательные свойства. Определенная сложность заключается в том, что процесс разложения должен протекать намного быстрее в присутствии света (в особенности, в присутствии УФ-части), чем в темноте. Таким образом, добавку либо смесь добавок необходимо выбрать такими, чтобы продукт сохранял свои желательные свойства в течение периода времени, подходящего для хранения и/или использования, а еще такими, чтобы разложение протекало достаточно быстро тогда, когда продукт будет выброшен.

Известные добавки, приводящие к получению ускоренного разложения термопластов, представляют собой соли металлов либо комплексные соединения металлов, в которых металл способен изменять свою степень окисления (I.I. Eyenga et al., Macromol. Symp., 178,139-152 (2002)). Наиболее часто используемыми являются растворимые в жире соединения переходных металлов, подобных кобальту, церию либо железу (US 20010003797; US 5384183; US 5854304; US 5565503; DE 2244801 B2; US 5212219), либо составы, содержащие соли переходных металлов и различные типы восков (US 5155155). Примеры термопластов, характеризующихся контролируемым разложением, содержащих комбинацию гидролизующегося материала и солей металлов либо комплексных соединений металлов, описываются в патенте US 5135966. В дополнение к солям металлов либо комплексным соединениям металлов также могут быть включены и так называемые фотоинициаторы - соединения, которые при воздействии света генерируют радикалы (US 4517318; US 4038227; US 3941759).

Синтез стеаратов, таких как стеарат железа (железа(III)), описывается в периодических изданиях (Н.В. Abrahamson, H.C. Lukaski, Journal of Inorganic Biochemistry, 54, 115-130 (1994)) и в патентных публикациях (US 5434277). Использование в термопластах, характеризующихся контролируемым разложением, стеарата железа вместо соединений других переходных металлов не приводит к распространению материалов, которые могут оказывать пагубное воздействие на окружающую среду. Что касается получения разрешения на существование непрямого контакта между термопластами, характеризующимися контролируемым разложением, и пищевыми продуктами, то ограничения для соединений железа являются менее жесткими по сравнению с соединениями других переходных металлов.

Проблема в отношении термопластов, характеризующихся контролируемым разложением, на основе соединений железа, таких как стеарат железа, заключается в том, что окраска стеарата превалирует над окраской термопластов, характеризующихся контролируемым разложением. Поэтому цель изобретения заключается в получении возможности изготовления определенного типа стеарата железа, который будет иметь настолько слабую окраску, что термопласты, характеризующиеся контролируемым разложением, только в очень незначительной степени по своей окраске будут отличаться от соответствующих немодифицированных термопластов. Известные соединения железа, такие как коммерчески доступный стеарат железа, придают модифицированному термопласту желто-коричневую либо темно-коричневую окраску. Поэтому модифицированный термопласт не может быть использован в приложении, в котором требуется наличие белых либо неокрашенных продуктов. В дополнение к этому желто-коричневые либо темно-коричневые термопласты не являются тем базисом, который хорошо подходил бы для термопластов с заданными цветовыми тонами, которые требуется получать в результате добавления красителей либо пигментов.

Еще одна проблема относится к изготовлению добавок на основе слабоокрашенного типа стеарата железа, которое было бы совместимо со способами получения термопластов, характеризующихся контролируемым разложением, подобными получению пленки в результате экструдирования с раздувом, экструдированию либо литьевому формованию. Для данной цели требуется добавление подходящего антиоксиданта, играющего роль замедлителя в отношении стеарата железа. Такие антиоксиданты обычно добавляют ко всем товарным сортам термопластов. Количество и тип антиоксиданта, необходимые для достижения хорошей технологичности термопласта, содержащего соединения металлов, подобные стеарату железа, могут быть отличными от количества, необходимого для термопласта, не содержащего такие соединения металлов.

Третья проблема относится к сохранению свойств продуктов, полученных из содержащих стеарат железа термопластов, характеризующихся контролируемым разложением, в пределах периода времени, подходящего для хранения и использования, и еще к обеспечению достаточно быстрого разложения тогда, когда продукты будут выброшены. Процесс разложения у термопласта, такого как полиолефин, в основном протекает в соответствии с механизмами, например, описанными в работе Hans Zweifel (ed.), "Plastic additives handbook", Hanser, München, 2000, p.4 and p.18. Поглощение кислорода приводит к образованию гидропероксидов и последующему окислительному разложению термопласта в результате распада гидропероксидов. Присутствие соединений металлов, таких как стеарат железа, ускоряет распад гидропероксидов.

Из отверждения смол на основе ненасыщенного сложного полиэфира также известно и взаимодействие между соединениями металлов на основе кобальта и железа. Добавление подходящего пероксида в принципе будет приводить к инициированию процесса отверждения в результате протекания распада пероксидов, на которое будет оказывать влияние соединение металла, и, таким образом, образования свободных радикалов, которые будут приводить к полимеризации ненасыщенных двойных связей в смоле сложного полиэфира. Однако инициирование процесса отверждения непосредственно вслед за добавлением пероксидов является нежелательным, поскольку во время отверждения существенные свойства, такие как вязкость, будут непрерывно меняться и, таким образом, затруднят нанесение смолы на поверхность. Поэтому обычно добавляют антиоксидант, который эффективно вступает в реакцию с пероксидом, что предотвращает протекание отверждения в течение подходящего периода времени. Данный период времени зачастую называют временем гелеобразования либо индукционным периодом. По истечении данного периода времени антиоксидант израсходуется, и отверждение сложного полиэфира обычно пройдет достаточно быстро.

Соответствующим образом можно предполагать, что такой антиоксидант можно использовать для задержки процесса разложения в термопласте, содержащем соединения металлов, такие как стеарат железа. В патенте US 5212219 упоминается использование в термопласте антиоксиданта в комбинации с органической солью соединения переходного металла для получения индукционного периода перед тем, как произойдет быстрое уменьшение жесткости термопласта. В патенте US 5212219 не описывается использование различных антиоксидантов либо различных концентраций определенного типа окислителя для контроля времени разложения. Продемонстрированы некоторые примеры, характеризующиеся несколько отличающимися временами разложения термопластичных композиций. Однако не описывается то, оказывают ли антиоксиданты влияние на время разложения, и если оказывают, то каким образом. Типы антиоксидантов, упоминаемые в данных примерах, представляют собой часто используемые ингредиенты во всех коммерческих типах термопластов.

Целью настоящего изобретения является создание способа изготовления добавок для термопластов, который делает возможным получение модифицированных, очень слабоокрашенных термопластов, характеризующихся контролируемым разложением.

Еще одной целью является создание способа изготовления коммерческих модифицированных термопластов, включающих такие добавки в комбинации с подходящими другими добавками так, чтобы при определенных условиях получались бы таким образом модифицированные термопласты, характеризующиеся очень хорошо контролируемой скоростью разложения, наличием очень слабой окраски при одновременном сохранении достаточной перерабатываемости в обычно используемых процессах получения термопластов. Такие термопласты являются подходящими для использования в продуктах, также характеризующихся наличием светлых окрасок и контролируемым разложением.

В соответствии с первым аспектом изобретение относится к способу изготовления добавок для термопластов, который делает возможным получение модифицированных, очень слабоокрашенных термопластов, характеризующихся контролируемым разложением, при этом данный способ изготовления определяют в отличительной части пункта 1 формулы изобретения.

В соответствии со вторым аспектом изобретение включает добавку, позволяющую контролировать разложение продуктов, подобных термопластам, маслу и тому подобному, определяемую в пункте 12 формулы изобретения.

В соответствии с третьим аспектом изобретение включает использование первой добавки, изготовленной в соответствии с признаками, определяемыми в отличительной части пункта 1 формулы изобретения, в комбинации с одной либо несколькими другими добавками, подобными антиоксидантам, акцепторам радикалов, поглотителям УФ-излучения, аминам, пероксидам и/или веществам, образующим пероксиды, для термопластов либо смесей термопластов, определяемое в пункте 14 формулы изобретения. Тип и количество первой добавки и типы и количества других добавок и тип термопласта либо смеси термопластов выбирают таким образом, чтобы получить термопласт либо смесь термопластов, которые при определенных условиях будут характеризоваться контролируемой скоростью разложения.

Специалист в соответствующей области осознает, что при использовании добавки, соответствующей изобретению, определяемой выше, увеличение количеств добавки будет приводить к более быстрому разложению. Таким образом, прохождение разложения в некоторой степени можно регулировать в результате выбора концентрации добавки в комбинации с определенным термопластом либо смесью термопластов.

Другие добавки, упомянутые выше, используют для изготовления термопластов, характеризующихся очень большой долговечностью, то есть не подвергающихся значительному разложению в течение нескольких лет.

Антиоксиданты, подобные пространственно затрудненным фенолам и ароматическим аминам, ингибируют разложение в результате своего действия в роли доноров водорода, см. работу Hans Zweifel (ed.), "Plastic additives handbook", Hanser, München, 2000, p.10-18. Акцепторы радикалов, такие как пространственно затрудненные амины либо гидроксиламины и производные бензофуранона, ингибируют разложение в результате связывания ими окисляющих радикалов, которые в противном случае стали бы инициаторами окислительного разложения. Поглотители УФ-излучения прекращают поступление наиболее энергетически насыщенной, а поэтому и вызывающей наиболее сильную деструкцию части солнечного света. Пероксиды могут функционировать в качестве окислителей и, таким образом, увеличивать эффективность разложения термопласта. Однако во время получения использование пероксидов может привести к сшиванию термопласта, что будет приводить к уменьшению скорости его разложения. Вещества, образующие пероксиды, увеличивают эффективность поглощения в материале кислорода, что приводит к более быстрому разложению. Пигменты и красители отфильтровывают часть видимого солнечного света и, таким образом, замедляют разложение, на которое воздействует свет.

Использование в термопласте либо смеси термопластов различных известных добавок, упомянутых выше, в комбинации с добавкой, соответствующей изобретению, как было доказано, обеспечивает получение скоростей разложения, которые в значительной степени являются контролируемыми в результате проведения выбора типа и выбора количеств известных добавок. В настоящее изобретение также включается и использование комбинации из нескольких известных добавок одновременно.

Конкретным признаком, который можно использовать в данной связи, является сама по себе известная стойкость каждой из известных добавок в отношении окислительного разложения при воздействии солнечного света и/или тепла.

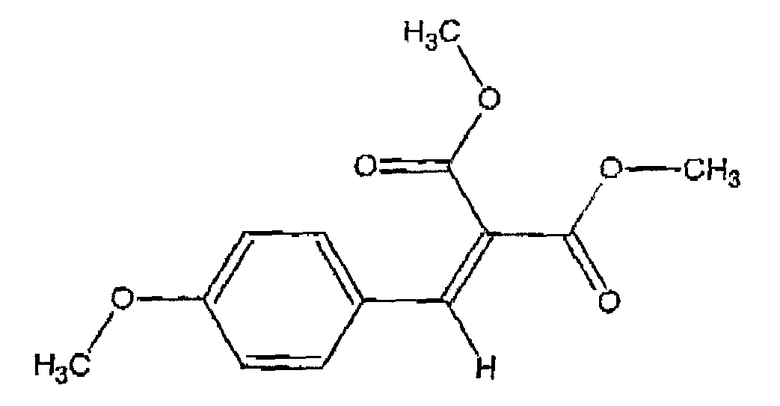

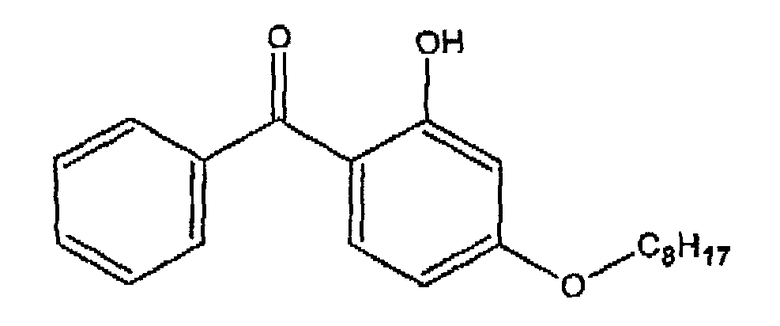

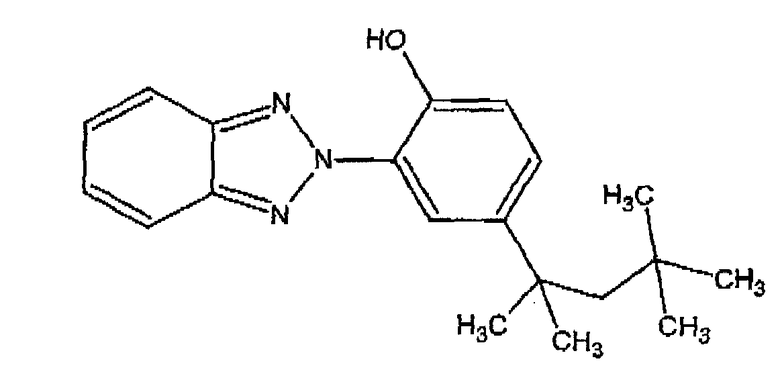

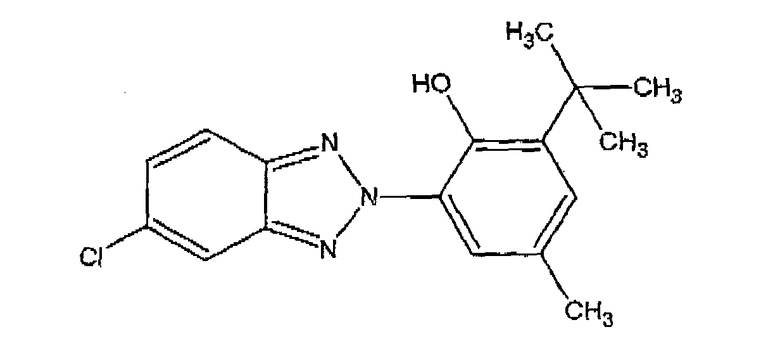

В качестве примера можно указать, что стойкость в отношении окислительного разложения для различных поглотителей УФ-излучения изменяется в порядке Sanduvor PR-25 < Chimasorb 81 < Cyasorb UV 5911 < Tinuvin 326 < Tinuvin 1577.

Sanduvor PR25 (Clariant AG, Швейцария).

Chimasorb 81 (Ciba Specialty Chemicals, Швейцария).

Cyasorb UV-5911 (Cytec Industries, США).

Tinuvin 326 (Ciba Specialty Chemicals, Швейцария).

Tinuvin 1577 (Ciba Specialty Chemicals, Швейцария).

Использование таких поглотителей УФ-излучения в комбинации с добавкой, соответствующей настоящему изобретению, обеспечивает получение модифицированного увеличенного по длительности периода разложения в сопоставлении с соответствующим периодом, полученным в результате использования только добавки, соответствующей изобретению. Также было обнаружено, что в результате использования удобных комбинаций, упомянутых выше, время разложения для определенного термопласта может быть адаптировано к различным потребностям, поскольку быстрое разложение, вызываемое одной только добавкой, соответствующей изобретению, можно контролировать, воспользовавшись типом и количеством добавленного известного поглотителя УФ-излучения. Поглотители УФ-излучения, обычно характеризующиеся высокой стойкостью в своем изолированном состоянии, увеличивают время разложения в большей степени, чем это делают поглотители УФ-излучения, характеризующиеся меньшей стойкостью. Таким образом, комбинация добавки, соответствующей изобретению, и Tinuvin 1577 позволяет получить значительно более длительное время разложения по сравнению с комбинацией добавки, соответствующей изобретению, и Sanduvor PR 25.

Дополнительные модификации можно получить в результате комбинирования различных типов известных добавок и варьирования их концентраций.

Время разложения для термопласта либо смеси термопластов также зависит от их состава. Хорошо известно, что полипропилен (ПП) подвергается более быстрому разложению по сравнению с полиэтиленом (ПЭ). Добавки, соответствующие настоящему изобретению, также можно использовать для контроля скорости разложения в комбинациях ПП и ПЭ, и скорость разложения может быть уменьшена в результате увеличения количества ПЭ.

В соответствии с четвертым аспектом настоящее изобретение относится к определяемому в пункте 19 формулы изобретения способу изготовления термопластичного материала, характеризующегося наличием очень слабой окраски, который может быть подвергнут преобразованию в пленку в результате экструдирования с раздувом, экструдированию, литьевому формованию либо обработке другими способами и который, кроме того, еще может подвергаться разложению в течение менее чем одного года при воздействии света. Как упоминалось выше, коммерческие термопласты содержат антиоксиданты, которые обеспечивают наличие достаточной стойкости термопластов во время их получения. Один способ функционирования многих таких антиоксидантов заключается в образовании стабильных радикалов, что предотвращает протекание окислительного разложения во время получения термопласта (см. работу "Hans Zweifel (ed.), "Plastic additives handbook", Hanser, München, 2000, p. 12). Продукты окисления, образованные такими антиоксидантами, могут привести к изменению окраски полученного термопласта (см. работу "Hans Zweifel (ed.), "Plastic additives handbook", Hanser, München, 2000, p. 13). Поэтому желательно уменьшить количество антиоксидантов, используемых для придания необходимого минимума стойкости термопласту во время его получения.

Присутствие добавок, соответствующих изобретению, может предполагать то, что определенное количество антиоксиданта в течение короткого периода времени будет образовывать большее количество стабильных радикалов по сравнению с тем, что имело бы место для того же количества антиоксидантов в отсутствие таких добавок. В предположении о том, что данный короткий период будет сопоставим с продолжительностью получения, количество антиоксиданта, используемого для придания стойкости термопласту во время его получения, может быть уменьшено при его использовании совместно с добавкой, соответствующей настоящему изобретению. Таким образом, опасность изменения окраски, вызванная присутствием продуктов окисления, образованных антиоксидантами, добавленными для обеспечения наличия достаточной стойкости во время получения термопласта, может быть уменьшена.

В заключение, и в соответствии с пятым аспектом настоящее изобретение относится к термопластичному материалу, определяемому в пункте 25 формулы изобретения, изготовленному в соответствии со способом, определяемым в пункте 19 формулы изобретения.

Предпочтительные варианты реализации изобретения описываются в зависимых пунктах формулы изобретения.

В соответствии с первым аспектом изобретение относится к способу изготовления добавок к термопластичным материалам, которые делают возможным получение очень слабоокрашенных термопластов, характеризующихся контролируемым разложением. В общем случае способ включает химическое превращение соединения металла, в общем случае характеризующегося низкой растворимостью в жире, предпочтительно присутствующего в своей наиболее высокой устойчивой степени окисления в стандартных условиях (25°С и максимальная влажность 98%), при взаимодействии с растворимыми в жире карбоновой кислотой либо производным карбоновой кислоты с получением, таким образом, продукта, состоящего из растворимого в жире соединения металла. Превращение можно описать при использовании нижеследующего примера, где Fe(III) в качестве металла присутствует в своей наиболее высокой устойчивой степени окисления в стандартных условиях:

Fe3+(X-)3+CnHmCOOR→Fe3+(CnHmCOO-)3+R-X,

где Х представляет собой любой подходящий анион, подобный Cl-, CH3COO-, NO3 -, алкоксилату, R представляет собой небольшую группу, выбираемую из алкила и Н, и где R-X можно удалить из композиции реакционной смеси в результате проведения перегонки.

Жирной кислотой, предпочтительной для использования в способе, соответствующем первому аспекту изобретения, является стеариновая кислота, и способ в основном проиллюстрирован на примере стеариновой кислоты. Из числа солей железа, упомянутых выше, предпочтителен хлорид железа(III). Способ реализуют в результате, например, медленного добавления водного раствора хлорида железа(III) к расплавленной стеариновой кислоте. Непрерывное добавление воздуха и/или периодические добавления небольших количеств водного раствора пероксида водорода с концентрацией 2-5% обеспечивают сохранение степени окисления (III) у ионов железа(III). Это является решающим фактором для окраски получаемого в виде продукта стеарата железа. Чем больше в получаемом в виде продукта стеарате железа будет присутствовать соединений железа(II), тем более темной будет окраска. По окончании превращения получаемый в виде продукта стеарат железа выливают в избыточное количество водного раствора пероксида водорода с концентрацией 1-3%. Тогда, когда последующее выделение газа будет близко к своему завершению, получаемый в виде продукта стеарат железа отфильтровывают из жидкой фазы и тщательно промывают с использованием воды для удаления любых остаточных количеств хлорида железа(III). После этого получаемый в виде продукта стеарат железа диспергируют в водном растворе пероксида водорода с концентрацией 0,5-1% при 45°С в течение 2 часов, облегчая протекание процесса при помощи рейки для диспергирования. После этого диспергированный стеарат железа, получаемый в виде продукта, отфильтровывают из жидкой фазы, тщательно промывают с использованием воды и высушивают в конвекционной сушилке либо другим подходящим способом при 25-50°С. В альтернативном варианте по окончании превращения к продукту реакции добавляют воск, подходящий для данного назначения, и конечный продукт мелко гранулируют непосредственно в растворе пероксида водорода с концентрацией 1-2%. Обычно один либо несколько реагентов растворяют в воде. Отгонку воды упрощают в результате использования азеотропной перегонки. Проведение такой азеотропной перегонки можно осуществить при использовании подходящих углеводородов либо смеси углеводородов («уайт-спирит»).

Второй аспект изобретения относится к добавке, изготовленной в соответствии со способом, который в качестве примера проиллюстрирован выше, и который составляет первый аспект изобретения. Он также относится к композициям и составу, содержащим добавку, подобным, например, маточным смесям. Такие маточные смеси могут упростить способ добавления добавки к термопластам, маслу и тому подобному. Такие маточные смеси также могут содержать вещества, которые взаимодействуют с добавкой и, таким образом, оказывают влияние на время разложения термопластов, масла и тому подобного, к которым добавляют маточные смеси.

В соответствии с третьим (четвертым) аспектом изобретение относится к изготовлению модифицированных коммерческих термопластов, таких как пропиленовый либо этиленовый, содержащих добавку, соответствующую второму аспекту изобретения. Способ изготовления может включать получение композиции в результате перемешивания в экструдере. Модифицированный термопласт претерпевает значительно более быстрое разложение по сравнению с немодифицированным термопластом, в особенности при воздействии света и тепла. Уже при концентрациях 0,1% для добавки, представляющей собой получаемый в виде продукта стеарат железа, может быть обеспечено протекание быстрого разложения термопласта. Такая концентрация добавки представляет собой предпочтительный вариант реализации третьего аспекта изобретения, см. пункт 21 формулы изобретения. Концентрации добавки, меньшие чем приблизительно 0,03% (мас.), как было обнаружено, не приводят к получению желательного эффекта в отношении характеристик разложения. При использовании в качестве добавки, соответствующей второму аспекту изобретения, стеарата железа в многочисленных испытаниях было обнаружено, что концентрация добавки 0,5% (мас.) при расчете на массу раствора в поли(1-децене) в соответствии с ASTM 1544 приводит к получению номера цвета по Гарднеру, который равен либо уступает по величине 4. На практике это значит, что добавка в границах соответствующих пределов для концентрации не будет приводить к получению ощутимого окрашивания конечного продукта, даже и тогда, когда он будет представлять собой абсолютно светлый продукт, полученный из подходящего термопласта, например неокрашенный пакет из пластика.

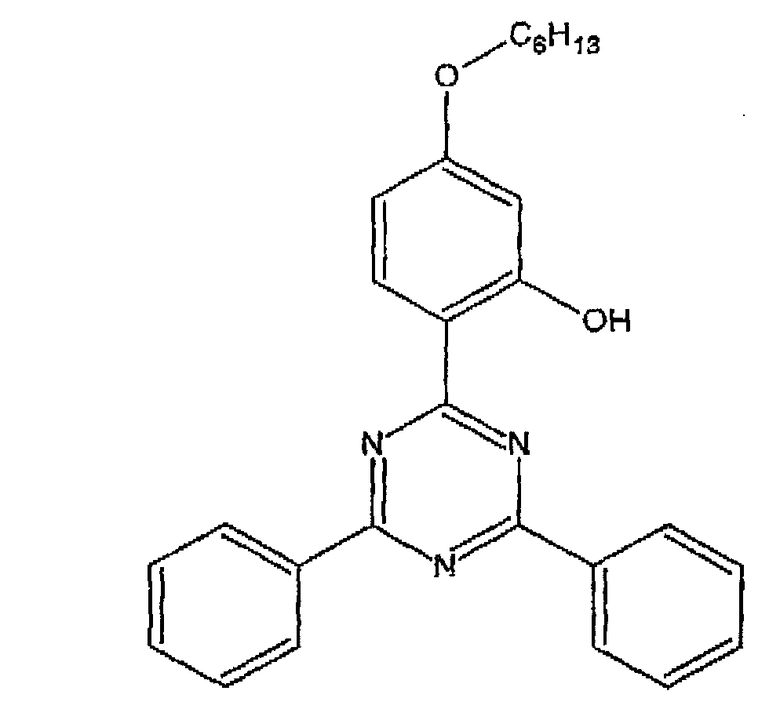

Процессы разложения протекают в основном в соответствии с механизмами, которые, например, описываются в работе Hans Zweifel (ed.), "Plastic additives handbook", Hanser, München, 2000, p.4 and p.18. Для обеспечения достаточной стойкости термопласта во время его получения (получение пленки в результате экструдирования с раздувом, экструдирование, литьевое формование) добавку необходимо скомбинировать с подходящим антиоксидантом либо подходящей смесью антиоксидантов. Любое разложение во время процесса получения необходимо предотвратить либо уменьшить таким образом, чтобы продукт, полученный из упомянутых выше модифицированных термопластов, обладал бы желательными свойствами (материала). Подходящими антиоксидантами, в первую очередь, являются так называемые технологические стабилизаторы, такие как фосфиты, тиосинергисты, акцепторы радикалов С-Н кислот и фенольные антиоксиданты либо их комбинации. Кроме того, для регулирования срока годности при хранении и/или скорости разложения могут быть использованы акцепторы радикалов на основе так называемых пространственно затрудненных аминных стабилизаторов (ПАС) и поглотителей УФ-излучения. Кроме того, для регулирования скорости разложения могут быть использованы вещества, образующие радикалы, подобные фотоинициаторам, пероксидам и углеводородам с ароматическим замещением. В конце концов, для регулирования скорости разложения могут быть активно использованы также красители и пигменты.

Взаимодействие между добавкой, соответствующей второму аспекту изобретения, и упомянутыми добавками в полимерных продуктах можно разделить на три фазы: 1) получение термопластичного продукта (подобное получению пленки в результате экструдирования с раздувом, экструдированию и литьевому формованию), 2) хранение/использование продукта и 3) контролируемое разложение продукта из пластика. Различные типы добавок, которые взаимодействуют на различных фазах с добавкой в виде растворимого в жире соединения железа(III), продемонстрированы в таблице 1.

Большинство добавок называется стабилизаторами либо добавками к полимеру. Примеры подходящих типов добавок, которые взаимодействуют с растворимой в жире добавкой, содержащей железо(III), перечислены далее.

-1,3,5-триазин-2-ил]имино]-3,1-пропандиил]]бис[N',N′′-дибутил-

N',N′′-бис(1,2,2,6,6-пентаметил-4-пиперидинил)-2,4,6-триамино-1,3,5-триазин

Пятый аспект изобретения относится к термопластичным материалам, изготовленным в соответствии с третьим (четвертым) аспектом изобретения. Такие термопластичные материалы можно использовать для специального подбора продуктов из пластиков, характеризующихся контролируемым разложением, например, для использования в качестве упаковки, характеризующейся контролируемым разложением, подобной пакетам из пластика, полученной в результате совместного экструдирования упаковки для продуктов питания, либо мешкам для мусора. Такие термопластичные материалы также могут иметь форму продуктов одноразового использования, подобных шприцам либо столовым приборам одноразового использования. В дополнение к этому упомянутые термопласты, характеризующиеся контролируемым разложением, можно использовать для изготовления продуктов, для которых желательным будет контролируемое разложение в течение срока годности продукта. Примерами являются пленка сельскохозяйственного назначения для временного предотвращения роста травы в течение определенного периода времени либо пленки/нанесенные покрытия из термопласта, предназначенные для защиты подстилающего слоя в течение ограниченного периода времени. Жидкие смеси добавки, содержащей железо(III), могут находить применение при разложении разлитого масла при воздействии воздуха и солнечного света. В данной связи в особенности интересными являются содержащие железо(III) добавки, полученные в соответствии с уравнением реакции I при n=8 и растворенные в образующих пероксиды растворимых в воде и растворимых в жире растворителях, подобных моно- либо полигликолевым простым эфирам.

Основные различия между настоящим изобретением и способами и продуктами, описанными ранее, в общем случае прокомментированы далее. Настоящее изобретение предлагает добавку, характеризующуюся значительно более светлой окраской по сравнению с предшествующими, получаемыми в виде продуктов стеаратами железа. Будучи добавленной к коммерческим термопластичным материалам, добавка согласно изобретению обладает очень высокой эффективностью в качестве катализатора разложения. Уже при концентрации, равной 0,1%, достигается быстрое разложение термопластов. (Предотвращение разложения) разложение во время получения термопласта и регулирование срока годности при хранении либо времени разложения достигаются в результате использования адаптированных количеств подходящих антиоксидантов и других добавок. Точная адаптация концентраций антиоксидантов, других необязательных добавок и добавки, соответствующей настоящему изобретению, делает возможным получение термопластов, характеризующихся контролируемым разложением, со специально подобранными сроком годности при хранении и временем разложения, в особенности, если разложение протекает в присутствии света.

Насколько изобретателям известно, не существует никакой предшествующей публикации, которая содержала бы комментарии в отношении получаемых в виде продуктов стеаратов железа либо других растворимых в жире продуктов, образуемых из железа и жирных кислот, которые обладали бы высокой активностью в качестве катализаторов разложения и которые также были бы очень слабоокрашенными.

Точно также изобретатели не имеют никаких сведений в отношении публикаций, в которых точное взаимодействие между растворимым в жире соединением железа(III) и антиоксидантами обеспечивало бы получение специально подобранных времени получения, срока годности при хранении (продолжительности хранения) и времени разложения.

Предпочтительные варианты реализации

Окислитель, используемый в способе, соответствующем первому аспекту настоящего изобретения, может варьироваться, но, как было обнаружено, очень хорошо подходящим окислителем является пероксид водорода. Концентрация окислителя может варьироваться в границах широких пределов в зависимости от сферы использования, продукта, необязательного использования других добавок и желательных конечных свойств. Концентрации, меньшие чем приблизительно 0,1% водного раствора, обычно не обеспечивают достижения желательного эффекта, в то время как концентрации, превышающие приблизительно 5%, обычно приводят к получению нежелательно высоких уровней потребления окислителя, и при них появляется опасность возникновения интенсивного и неконтролируемого протекания реакции.

Другими предпочтительными окислителями являются органические пероксиды и гидропероксиды, а также воздух, обогащенный кислородом.

В способе, соответствующем первому аспекту настоящего изобретения, предпочитается добавлять определенный стехиометрический избыток органической жирной кислоты либо ее производного по отношению к соли металла, например избыток в размере 20%. Таким образом, устраняется либо ограничивается выпадение в осадок темных производных оксида железа, которые оказывали бы нежелательное влияние на окраску добавки, содержащей железо(III). Кроме того, предпочтительно, чтобы растворимое в жире соединение металла (продукт) промывали бы с использованием водного раствора пероксида водорода для удаления любых остаточных количеств не вступившей в реакцию соли металла и чтобы продукт после этого диспергировали бы в разбавленном растворе пероксида водорода при 35-55°С в течение от 1 до 3 часов, промывали бы с использованием чистой воды и, в заключение, высушивали бы в конвекционной сушилке.

В способе изготовления, как было доказано, выгодным также является и добавление некоторого количества воска с целью связывания продукта в твердые комки, которые не вызывают пылеобразования.

Летучие продукты реакции и/или реагенты удаляют предпочтительно при проведении азеотропной перегонки.

Несмотря на то, что для соли металла можно использовать различные металлы, такие как железо, марганец и церий, наиболее предпочтительным металлом является железо, поскольку его самая высокая устойчивая степень окисления составляет 3.

Наиболее предпочтительными термопластами являются полиэтилен и полипропилен и их комбинации.

В особенности предпочтительными в числе самих по себе известных добавок являются Sanduvor PR25™, Chimassorb 81™, Cyasorb UV 5911™, Tinuvin 326™ и Tinuvin 1577™.

ПРИМЕРЫ

1. Синтез растворимой в жире добавки, содержащей железо

а) Синтез проводили в обогреваемом стеклянном реакторе объемом 5 литров, оснащенном двумя загрузочными воронками, стеклянной мешалкой с механическим приводом, термометром со стеклянной рубашкой, холодильником для перегонки, впускным отверстием для регулируемой подачи воздуха и донным вентилем. В реакторе расплавляли 2,180 кг (7,66 моль) стеариновой кислоты. Скорость подачи воздуха регулировали, выдерживая равной приблизительно 200 мл воздуха в минуту, а температуру реактора регулировали, выдерживая равной 120°С. 600 г (2,22 моль) гексагидрата хлорида железа(III) растворяли в 600 мл воды и получали приблизительно 900 мл водного раствора хлорида железа(III). Через одну из загрузочных воронок в раствор хлорида железа(III) при скорости подачи 20 мл в минуту добавляли расплавленную стеариновую кислоту. Добавление водного раствора хлорида железа(III) регулировали таким образом, чтобы количество дистиллированной воды и хлорида водорода соответствовало бы количеству подаваемого водного раствора хлорида железа(III). Непрерывная подача воздуха и добавление водного раствора пероксида водорода с концентрацией 3% при скорости подачи 2 мл в минуту через другую загрузочную воронку обеспечивали поддержание степени окисления (III) для ионов железа(III). После завершения добавления водного раствора хлорида железа(III) смесь кипятили и перегоняли при непрерывном добавлении воздуха и добавлении водного раствора пероксида водорода с концентрацией 3% при скорости подачи 5 мл в минуту до тех пор, пока хорошо определенную желтую окраску водного раствора хлорида железа(III) больше нельзя было наблюдать. После этого получаемый в виде продукта стеарат железа выпускали через донный вентиль в 10 литров водного раствора пероксида водорода с концентрацией 3%. Когда последующее выделение газа было близко к своему завершению, получаемый в виде продукта стеарат железа отфильтровывали от жидкой фазы и тщательно промывали с использованием воды с целью удаления любых остаточных количеств хлорида железа(III). После этого получаемый в виде продукта стеарат железа диспергировали в водном растворе пероксида водорода с концентрацией 1% при 45°С в течение 2 часов, облегчая протекание процесса при помощи рейки для диспергирования. Диспергированный получаемый в виде продукта стеарат железа отфильтровывали от жидкой фазы, тщательно промывали с использованием воды и высушивали в конвекционной сушилке при 50°С.

b) Синтез проводили в двухстенном стеклянном реакторе объемом 20 литров с термостатированием в масле, оснащенном двумя загрузочными воронками, стальной мешалкой с нанесенным покрытием из материала Teflon и механическим приводом, термометром со стеклянной рубашкой, холодильником для перегонки и донным вентилем. В реакторе расплавляли 3,238 кг (11,38 моль) стеариновой кислоты. Температуру в масляном термостате устанавливали равной 160°С. В 1383 мл воды растворяли 854 г (3,16 моль) гексагидрата хлорида железа(III) и получали приблизительно 1800 мл водного раствора хлорида железа(III). Через одну из загрузочных воронок в раствор хлорида железа(III) при скорости подачи 10-15 мл в минуту добавляли расплавленную стеариновую кислоту. Добавление водного раствора хлорида железа(III) регулировали таким образом, чтобы количество дистиллированной воды и хлорида водорода соответствовало бы количеству подаваемого водного раствора хлорида железа(III). Добавление водного раствора пероксида водорода с концентрацией 3% при скорости подачи 2 мл в минуту через другую загрузочную воронку обеспечивало поддержание степени окисления (III) для ионов железа(III). После завершения добавления водного раствора хлорида железа(III) смесь кипятили и перегоняли при непрерывном добавлении водного раствора пероксида водорода с концентрацией 3% при скорости подачи 5 мл в минуту до тех пор, пока определенную желтую окраску водного раствора хлорида железа(III) больше нельзя было наблюдать. После этого получаемый в виде продукта стеарат железа выпускали через донный вентиль в 20 литров водного раствора пероксида водорода с концентрацией 1%. Когда последующее выделение газа было близко к своему завершению, получаемый в виде продукта стеарат железа отфильтровывали от жидкой фазы и тщательно промывали с использованием воды с целью удаления любых остаточных количеств хлорида железа(III). После этого получаемый в виде продукта стеарат железа диспергировали в водном растворе пероксида водорода с концентрацией 1% при 45°С в течение 2 часов, облегчая протекание процесса при помощи рейки для диспергирования. Диспергированный получаемый в виде продукта стеарат железа отфильтровывали от жидкой фазы, тщательно промывали с использованием воды и высушивали в конвекционной сушилке при 50°С.

с) Синтез проводили в двухстенном стеклянном реакторе объемом 20 литров с термостатированием в масле, оснащенном двумя загрузочными воронками, стальной мешалкой с нанесенным покрытием из материала Teflon и механическим приводом, термометром со стеклянной рубашкой, холодильником для перегонки и донным вентилем. В реакторе расплавляли 2,970 кг (10,44 моль) стеариновой кислоты в присутствии 504 мл уайт-спирита (Statoil, фракция С8-С12, с содержанием ароматики) и 354 мл воды. Температуру масляного термостата задавали равной 160°С. 784 г (2,90 моль) гексагидрата хлорида железа(III) растворяли в 1269 мл воды с получением приблизительно 1800 мл водного раствора хлорида железа(III). Если начинали азеотропную перегонку в системе вода/уайт-спирит, то водный раствор хлорида железа(III) добавляли через одну из загрузочных воронок при скорости подачи 10-15 мл в минуту. Добавление водного раствора хлорида железа(III) регулировали таким образом, чтобы количество дистиллированной воды и хлорида водорода соответствовало бы добавленному количеству водного раствора хлорида железа(III). Добавление через другую загрузочную воронку водного раствора пероксида водорода с концентрацией 3% при скорости подачи 2 мл в минуту обеспечивало поддержание степени окисления (III) ионов железа(III). После завершения добавления водного раствора хлорида железа(III) смесь кипятили и перегоняли при непрерывном добавлении водного раствора пероксида водорода с концентрацией 3% при скорости подачи 5 мл в минуту до тех пор, пока определенную желтую окраску водного раствора хлорида железа(III) больше нельзя было наблюдать, а отгонка уайт-спирита проходила почти полностью. Композицию реакционной смеси охлаждали до 102°С и добавляли 2000 кг полиэтиленового воска. Композицию реакционной смеси нагревали во время добавления водного раствора пероксида водорода с концентрацией 3% (2 мл в минуту) и перегоняли в течение 10 минут при температуре масляного термостата 160°С. После этого композицию реакционной смеси охлаждали до 102°С. Продукт выпускали через донный вентиль в 20 литров водного раствора пероксида водорода с концентрацией 1% при интенсивном перемешивании последнего. Продукт тщательно промывали с использованием воды и высушивали в конвекционной сушилке при 50°С.

d) Fe(О-трет-бутил)3 изготавливали в результате проведения реакции обессоливания между безводным FeCl3 (8,60 г, 0,059 моль) и Na-О-трет-бутилом (8,6 г, 0,178 моль) в тетрагидрофуране. Реакционную смесь нагревали до 60°С и перемешивали в атмосфере сухого азота в течение нескольких часов. Осажденный NaCl удаляли в результате фильтрования. Проведение вакуумной сушки и сублимации для продукта при 80°С и 0,01 мбар приводило к получению 6,7 г чистого и кристаллического [Fe(μ-О-трет-бутил)(О-трет-бутил)2]2. Продукт вводили в реакцию со стеариновой кислотой (52,6 г, 0,185 моль) в атмосфере азота при нагревании до 85°С. Продукт со светло-желтой окраской перемешивали при 85°С в течение 10 минут при одновременном добавлении воздуха с получением растворимого в жире, очень слабоокрашенного и чистого соединения железа.

2. Синтез растворимой в жире добавки на основе металлов, отличных от железа

а) В стеклянной колбе объемом 100 мл, нагреваемой на масляной бане, оснащенной холодильником для перегонки и загрузочной воронкой, тетрагидроксид церия (4,16 г, 0,02 моль) нагревали вместе с 2-этилгексановой кислотой (13,84 г, 0,096 моль) и комбинацией, состоящей из 15,1 г воды, 0,2 г хлористоводородной кислоты (37%) и 0,3 мл пероксида водорода (2%). Температуру масляной бани регулировали, выдерживая равной 160°С, и смесь перегоняли при непрерывном добавлении раствора пероксида водорода с концентрацией 2% при скорости подачи 1 мл/мин. Тогда, когда отгоняли более 80% от совокупного количества добавленной воды, добавляли 8 г полиэтиленового воска. Продукт нагревали и перегоняли в течение 10 минут и при перемешивании выливали в 200 мл раствора пероксида водорода с концентрацией 1%. Продукт промывали, отфильтровывали, промывали с использованием воды и высушивали при 50°С.

b) В стеклянной колбе объемом 100 мл, нагреваемой на масляной бане, оснащенной холодильником для перегонки и загрузочной воронкой, перманганат калия (3,16 г, 0,02 моль) нагревали вместе с 2-этилгексановой кислотой (13,84 г, 0,096 моль) и комбинацией, состоящей из 15,1 г воды и 0,76 г серной кислоты. Температуру масляной бани регулировали, выдерживая равной 160°С, и смесь перегоняли при осторожном и непрерывном добавлении раствора пероксида водорода с концентрацией 1% при скорости подачи, приблизительно равной 1 мл/минута. Тогда, когда отгоняли более 80% от совокупного количества добавленной воды и типичная темно-фиолетовая окраска перманганата калия исчезала, добавляли 6 г полиэтиленового воска. Продукт нагревали и перегоняли в течение 10 минут и при перемешивании выливали в 200 мл раствора пероксида водорода с концентрацией 1%. Продукт промывали, отфильтровывали, промывали с использованием воды и высушивали при 50°С.

3. Номер цвета по Гарднеру (ASTM 1544)

Растворы в поли(1-децене) получали при использовании различных растворимых в жире соединений железа (продуктов). Номера цвета по Гарднеру для всех растворов определяли в соответствии с ASTM 1544. Результаты продемонстрированы в таблице 2.

4. Анализ содержания железа в растворимых в жире соединениях железа

Получали раствор реагента, где 1000 мл раствора содержали:

Приблизительно 20 мг растворимого в жире железосодержащего продукта из экспериментов 1а)-1с), 25 мл раствора реагента и 5 мл ксилола нагревали при кипячении с обратным холодильником и интенсивном перемешивании в течение 10 минут.

Смесь окрашивалась в темно-красный цвет, и интенсивность окраски зависела от концентрации железа. Отбирали и центрифугировали 5 мл водной фазы реакционной смеси. Интенсивность окраски для данной водной фазы после центрифугирования определяли при использовании спектрофотометра, работающего в ультрафиолетовой и видимой областях спектра, оснащенного детектором с диодной матрицей (Hewlett Packard HP 8453). Содержание железа определяли в виде массового процента при проведении анализа и сопоставления с известными соединениями сульфат железа(II), хлорид железа(III) и стеарат железа(II) (ABCR).

Для лучшего сопоставления отфильтровывали часть либо все количество водной фазы.

5. Изготовление маточной смеси: экструдирование растворимого в жире железосодержащего продукта из 1 и сополимера этен/октен (ЛПЭНП)

10% растворимого в жире железосодержащего продукта из 1с) комбинировали с 90% ЛПЭНП, относящегося к типу 0230 (сополимера этен/октен; Exxon) в двухчервячном экструдере (Clextral) при 130°С и при времени пребывания в диапазоне 60-70 секунд. Таким образом, полученная маточная смесь имела равномерную светло-коричневую окраску и не демонстрировала признаков разложения.

Точно таким же способом получали маточные смеси, содержащие коммерческие добавки для полимеров и ЛПЭНП.

Таблица 3 демонстрирует краткое представление для полученных маточных смесей.

Полученные маточные смеси

Irgafos XP 60 представляет собой продукт от компании Ciba Specialty Chemicals (Базель, Швейцария) и он содержит 33% арилбензофуранонового стабилизатора [181314-48-7] и 67% фосфитного стабилизатора [26741-53-7].

Irgafos HP 2215 представляет собой продукт от компании Ciba Specialty Chemicals (Базель, Швейцария) и он содержит 57% фосфитного стабилизатора [31570-04-4], 28% стабилизатора на основе пространственно затрудненного фенола [6683-19-8] и 15% арилбензофуранонового стабилизатора [181314-48-7].

Irganox B220 представляет собой продукт от компании Ciba Specialty Chemicals (Базель, Швейцария) и он содержит 75% фосфитного стабилизатора [31570-04-4] и 25% стабилизатора на основе пространственно затрудненного фенола [6683-19-8].

6. Изготовление различных сортов полимеров

Различные сорта полимеров получали в результате экструдирования сортов гомополимера полипропилена HG430MO и HC115MO (Borealis, Статхелле, Норвегия) и маточных смесей из таблицы 3. Полученные таким образом сорта полимеров (композиции) продемонстрированы в таблице 4а.

Полученные сорта полимеров

В дополнение к этому получали три полимерные композиции на основе растворимых в жире соединений металлов, полученных в эксперименте 1с), 2а) и 2b). Полученные полимерные композиции содержали 1% растворимого в жире соединения металла и 99% гомополимера ПП (НЕ 125МО, Borealis AS), как это продемонстрировано в таблице 4b.

7. Изготовление образцов для испытаний, для проведения испытаний с определением предела прочности при растяжении

На основе различных композиций, перечисленных в таблице 4, в соответствии с ASTM D 3641 получали образцы для испытаний. Образцы для испытаний впоследствии использовали для проведения испытаний с определением предела прочности при растяжении.

8. Получение пленочных образцов при проведении горячего прессования

На основе нескольких композиций из таблицы 4а по способу горячего прессования прессовали пленочные образцы. Пленочные образцы имели толщину в диапазоне 20-40 мкм. В дополнение к этому пленочные образцы получали при проведении горячего прессования всех полимерных композиций, приведенных в таблице 4b. Данные пленочные образцы имели толщину, приблизительно равную 100 мкм.

9. Получение пленочных образцов при получении пленки в результате экструдирования с раздувом

а) С использованием двухчервячного экструдера перемешивали и гранулировали композиции в виде комбинаций, состоящих из гомополимера ПП (НЕ125МО, Borealis AS), ЛПЭНП (FG5190, Borealis AS) и растворимых в жире железосодержащих продуктов из эксперимента 1с) (в виде маточной смеси при 10% в НЕ125МО). Пленку получали в результате экструдирования гранулята с раздувом при использовании лабораторной установки для получения пленки в результате экструдирования с раздувом. Никакого антиоксиданта в композицию не добавляли за исключением того, который был включен в НЕ 125МО и FG5190 как таковые (незначительные количества смеси фенол/фосфит). От компании Kunststoffteknikk Norge AS была получена маточная смесь, содержащая диоксид титана, и она содержала 60% диоксида титана (рутил) и 40% гомополимера ПП. Пленки имели толщину в диапазоне 30-40 мкм. Таблица 5 демонстрирует полученные сорта пленок.

b) Подобным же образом пленки получали имеющими толщину в диапазоне 30-40 мкм при проведении сухой переработки маточной смеси растворимого в жире соединения железа (10% соединения железа из эксперимента 1с) в НЕ125МО), гомополимера ПП (НЕ125МО), ЛПЭНП (FG5190) и маточной смеси других добавок непосредственно в установке для получения пленки в результате экструдирования с раздувом. Маточные смеси от Irgafos XP 60-1 до Irgafos XP 60-4 содержали 8%, 6%, 4% и 2% соответственно, Irgafos XP 60 в FG5190. Все другие маточные смеси содержали 5% добавок. В маточной смеси, содержащей пероксид Perkadox BC, гранулят FG5190 импрегнировали раствором Perkadox BC. Данную маточную смесь не перемешивали.

Получение характеристик и проведение испытаний

а) Ускоренное старение образцов для испытания на растяжение и пленок

Образцы для испытаний, полученные в соответствии с примером 7, и пленки, полученные в соответствии с примером 8, подвергали ускоренному старению в соответствии с ISO 4892-3. Прибором для испытаний являлся прибор для испытаний на погодостойкость Atlas UVCON (Atlas Inc., США), оснащенный флуоресцентными лампами UVA 340. Цикл испытаний состоял из 4 часов облучения УФ-излучением во время проведения нагревания до 60°С в сухих условиях, 30 минут разбрызгивания воды при 10-12°С и 3 часов 30 минут конденсации при 40°С.

b) Испытание с определением предела прочности при растяжении в соответствии с ASTM D638 для образцов для испытаний до и после воздействия на приборе UVCON

Образцы для испытаний, полученные в соответствии с примером 7 и частично подвергнутые ускоренному старению, описываемому в разделе «Получение характеристик и проведение испытаний, а)», подвергали испытаниям с определением предела прочности при растяжении в соответствии с ASTM D638. Результаты данных испытаний приводятся в виде модуля упругости при растяжении [МПа], максимального предела прочности при растяжении [МПа] и относительного удлинения при разрыве [%]. Таблица 5а и таблица 5b демонстрируют результаты данного испытания на растяжение.

Результаты испытаний на растяжение

Результаты испытаний на растяжение

Результаты, продемонстрированные в таблицах 5а и 5b, свидетельствуют о том, что характеристики технологичности пластика и скорость разложения полимерного материала являются в достаточной степени контролируемыми в результате проведения подходящего выбора полимерной композиции, типа и концентрации добавки для полимеров (стабилизатора) и концентрации растворимой в жире добавки из примера 1.

Отчетливо видно, что относительное удлинение при разрыве для образцов для испытаний, содержащих растворимую в жире добавку, содержащую железо, из примера 1а) значительно уменьшается уже по истечении 26 часов либо 48 часов ускоренного старения. Образцы для испытаний, не содержащие растворимых в жире добавок, содержащих железо, из примера 1 не демонстрировали значительных различий в относительном удлинении при разрыве до и после ускоренного старения в подобных условиях. Ускоренное старение в течение периодов времени продолжительностью 26 часов либо 48 часов в упомянутых условиях необходимо рассматривать в качестве старения с чрезвычайно короткими периодами старения. Поэтому можно придти к заключению о том, что получаемый в виде продукта стеарат железа представляет собой очень активный катализатор разложения для термопластов.

с) Полученные в результате горячего прессования пленочные образцы после ускоренного старения и после естественного старения

Полученные в результате горячего прессования пленочные образцы композиции № 31 с толщинами в диапазоне 20-40 мкм были неокрашенными, гибкими и характеризовались высоким значением предела прочности при растяжении.

По истечении 70 часов ускоренного старения, описываемого в а), пленочные образцы становились светло-желтыми, хрупкими и не демонстрирующими никакого заслуживающего упоминания предела прочности при растяжении.

По истечении 5 недель естественного старения при воздействии солнца, воздуха и дождя в Гурскене, Суннмере (Норвегия) пленочные образцы становились хрупкими и начинали разлагаться. Это предполагает наличие коэффициента, равного 12, между ускоренным старением, описываемым в а), и данным естественным старением в Норвегии, который можно признать обычным коэффициентом ускорения.

В дополнение к этому полученные в результате горячего прессования пленочные образцы из таблицы 4b подвергали ускоренному старению, описываемому в а). По истечении 27 часов ускоренного старения оценивали податливость и общее состояние образцов при использовании градации, описанной в d). Результаты продемонстрированы в таблице 6.

Результаты демонстрируют то, что на время разложения также может оказывать влияние и конкретный металл, выбранный для растворимого в жире соединения металла.

d) Ускоренное старение для пленочных образцов из эксперимента 9 в соответствии с ISO 4892

Пленочные образцы из эксперимента 9 подвергали ускоренному старению, описываемому в а). Прохождение разложения характеризовали при проведении оценки податливости и состояния пленки в результате проведения простого испытания. С расстояния в 10 см над образцами роняли отвертку, имеющую массу 87,0 граммов и прямоугольное жало с шириной 6,5 мм и глубиной 1 мм; образцы устанавливали в адаптированные стандартные держатели для образцов, входящие в комплект прибора для испытания на погодостойкость Atlas UVCON (Atlas Inc., США). Адаптация заключалась в наличии панелек из полиэтилена толщиной 3 мм, обеспечивающих неприлипание пленки к металлической пластине держателя для образца. Податливость и состояние при испытаниях оценивали в соответствии с нижеследующей градацией:

1 - пленочный образец распадается на куски, куски утрачиваются.

2 - пленочный образец демонстрирует наличие видимых трещин перед испытанием на удар.

3 - пленочный образец демонстрирует наличие трещин в более чем 3 из 10 испытаний на удар.

4 - пленочный образец демонстрирует наличие трещин в менее чем 3 из 10 испытаний на удар.

5 - пленочный образец не демонстрирует наличия никаких трещин после проведения 10 испытаний на удар.

Результаты продемонстрированы в таблице 7, таблице 8 и таблице 9.

Отчетливо видно, что время разложения для термопластичных композиций, подвергнутых ускоренному старению в соответствии с ISO 4893-2, в очень высокой степени можно контролировать в результате изменения добавленного количества растворимого в жире соединения железа, типа и количества других добавок и композиции самого термопласта. Таким образом, можно предполагать, что времена разложения композиций термопластов, которые подвергают естественному старению, также можно контролировать в очень высокой степени.

е) Ускоренное старение для пленочных образцов из эксперимента 9 в конвекционной сушилке с циркуляцией воздуха

Несколько пленочных образцов из эксперимента 9 подвергали ускоренному старению в конвекционной сушилке с циркуляцией воздуха при 120°С. Характеристики развития разложения определяли при получении оценки податливости и состояния пленки в результате проведения простого испытания, описываемого в d). Результаты продемонстрированы в таблице 10 и таблице 11.

Отчетливо продемонстрировано, что время разложения для композиций термопластов, подвергнутых ускоренному старению в конвекционной сушилке с циркуляцией воздуха, в очень высокой степени можно контролировать в результате изменения добавленного количества растворимого в жире соединения железа, типа и количества других добавок и композиции самого термопласта. Таким образом, можно предполагать, что времена разложения композиций термопластов, которые подвергают естественному старению, также можно контролировать в очень высокой степени.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ С РЕГУЛИРУЕМЫМ ПОЛЕЗНЫМ СРОКОМ СЛУЖБЫ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРОДУКТЫ ИЗ НЕГО | 2005 |

|

RU2396292C2 |

| Одностадийный способ получения добавки-прооксиданта к полиолефинам | 2017 |

|

RU2686179C1 |

| МЕТАЛЛИЧЕСКИЕ СОЛИ ГЕКСАГИДРОФТАЛЕВОЙ КИСЛОТЫ КАК ЗАТРАВОЧНЫЕ ДОБАВКИ ДЛЯ КРИСТАЛЛИЧЕСКИХ ТЕРМОПЛАСТОВ | 2002 |

|

RU2296115C2 |

| Способ получения полифункциональной добавки, способствующей оксо- и биоразложению полиолефинов | 2017 |

|

RU2683831C1 |

| БИОРАЗЛАГАЕМАЯ ГРАНУЛИРОВАННАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2352597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО КОМПОЗИТА ДЛЯ ОКСОБИОРАЗЛОЖЕНИЯ ТЕРМОПЛАСТОВ | 2019 |

|

RU2717032C1 |

| Способ изготовления смеси железокобальтовых карбоксилатов | 2017 |

|

RU2682522C1 |

| ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТОВ С ВЫСОКОЙ СТЕПЕНЬЮ СТРУКТУРООБРАЗОВАНИЯ | 2002 |

|

RU2289597C2 |

| БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА К ПИЩЕ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2323599C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2376331C1 |

Изобретение относится к технологии получения добавок для термопластичных материалов, обеспечивающих их контролируемое разложение и придание очень светлой окраски, и может быть использовано при переработке термопластов экструдированием с раздувом для получения пленки, экструдированием и литьевым формованием. Способ получения добавки включает введение соли металла, в том числе железа(III), в реакцию с С8-С24 жирной кислотой либо ее производным при получении растворимого в жире соединения металла в процессе, в котором подходящий окислитель обеспечивает сохранение всего металла в конечном продукте. Изобретение, кроме этого, относится к добавке как таковой, к способу получения модифицированных термопластов, содержащих такую добавку, а также к модифицированным термопластичным материалам. Изобретение обеспечивает стабильность изделий из указанных термопластов в течение периода их использования и способность разложения вскоре после их утилизации. 5 н. и 20 з.п. ф-лы, 11 табл.

| WO 9211298 А, 09.07.1992 | |||

| GB 1434641 А, 05.05.1976 | |||

| US 5216043 А, 01.06.1993 | |||

| US 3865767 А, 11.02.1975 | |||

| Полимерная композиция | 1989 |

|

SU1643576A1 |

Авторы

Даты

2008-10-20—Публикация

2004-04-23—Подача