Опора скольжения водяная (далее - опора) относится к машиностроению, преимущественно к энергомашиностроению, и может применяться при создании паровых турбин, а также компрессоров, вентиляторов и других устройств там, где имеются высокооборотные роторы.

Известны опоры, работающие на воде или других маловязких жидкостях, содержащие: корпус опоры с подшипником (имеющим трущуюся поверхность); вал; цапфу вала с трущейся поверхностью и встроенный в опору и закрепленный на валу и корпусе опоры лабиринтно-винтовой насос (ЛВН) в качестве средства подачи смазывающей жидкости в кольцевой зазор между трущимися поверхностями подшипника и цапфы вала (далее - кольцевой зазор А-Б), см. [1] - прототип и [2]. Однако приведенные устройства не имеют элементов регулирования проходного сечения на магистралях слива (раздельно для каждого сектора кольцевого зазора А-Б) для оптимизации несущей способности опоры.

Примечания: 1) лабиринтно-винтовые насосы и уплотнения работают только на воде и других маловязких жидкостях; 2) под оптимизацией несущей способности опоры подразумевается получение максимально возможной несущей способности опоры путем подбора с помощью регулирующих проходное сечение элементов оптимального сопротивления на магистралях слива.

Задачей предлагаемого устройства является оптимизация несущей способности опоры путем разделения на секторы слива кольцевого зазора между трущимися поверхностями подшипника и цапфы вала на выходе из опоры, введения магистралей слива для каждого сектора слива и элементов регулирования проходного сечения магистралей слива.

Это достигается тем, что опора содержит лабиринтно-винтовое уплотнение (ЛВУ), имеющее неподвижный винтовой элемент, закрепленный на корпусе опоры соосно подшипнику. ЛВУ имеет также вращающийся винтовой элемент, выполненный с противоположным направлением винтовой нарезки по отношению к винтовой нарезке, выполненной на вращающимся винтовом элементе ЛВН, и закрепленный на валу соосно цапфе вала. Кольцевой зазор А-Б примыкает к кольцевому зазору в ЛВУ, а на подшипнике вблизи торцевой поверхности, примыкающей к неподвижному винтовому элементу ЛВУ, имеются радиальные отверстия слива, расположенные по окружности и соединяющие (каждое) сектор кольцевого зазора А-Б с отдельной для каждого отверстия магистралью слива смазывающей жидкости из опоры скольжения в бак. На каждой магистрали слива имеется элемент регулирования (например, дроссель регулирующий) ее проходного сечения.

Для повышения несущей способности опоры резьбовые канавки на неподвижных винтовых элементах ЛВН'а и ЛВУ соединены между собой продольными канавками, выполненными на трущейся поверхности подшипника.

Для повышения технологичности изготовления и обслуживания опоры устройство имеет на неподвижном винтовом элементе ЛВН'а со стороны подшипника, либо на торцевой поверхности подшипника, карманы, объединяющие по две, или более, винтовые канавки, а на трущейся поверхности подшипника имеются продольные канавки, соединяющие карманы с радиальными отверстиями слива.

Перечисленные нововведения дают следующий технический результат. Предлагаемое устройство позволяет оптимизировать несущую способность опоры изменением проходных сечений магистралей слива при изготовлении или в эксплуатации при проведении регламентных работ. Объединение резьбовых канавок на неподвижном винтовом элементе с помощью карманов в группы, соединенные, каждая, со своей магистралью слива повышает технологичность изготовления и обслуживания опоры за счет сокращения количества магистралей слива и соответственно мест регулирования.

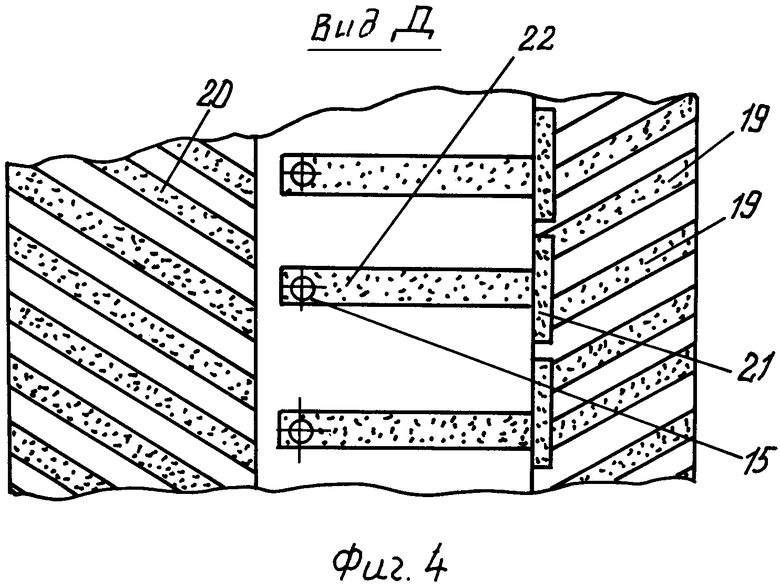

Предлагаемое устройство поясняется чертежами, где на фиг.1 изображен продольный разрез опоры. Стрелками ВХОД и СЛИВ обозначены места входа в опору и слива из опоры в бак смазывающей жидкости. Буквами А и Б обозначены сравнительные величины зазора между трущимися поверхностями опоры в диаметрально противоположных местах. На фиг.2 изображен вид Д на неподвижные винтовые элементы ЛВН'а, ЛВУ и на трущуюся поверхность подшипника. Буквами В и Г обозначены осевые размеры соответственно ЛВН'а и ЛВУ. На фиг.3 изображен вид Д на неподвижные винтовые элементы ЛВН'а и ЛВУ и на трущуюся поверхность подшипника, на которой выполнены продольные канавки, соединяющие винтовые канавки на неподвижных винтовых элементах ЛВН'а и ЛВУ. На фиг.4 изображен вид Д на неподвижные винтовые элементы ЛВН'а и ЛВУ и на трущуюся поверхность подшипника, на которой выполнены продольные канавки, соединяющие карманы (которые объединяют резьбовые канавки на неподвижном винтовом элементе ЛВН'а в группы), и отверстия слива.

Опора содержит вал 1, см. фиг.1, с закрепленной на нем цапфой вала в виде опорной втулки 2 и с вращающимися винтовыми элементами 3 и 4 соответственно ЛВН'а и ЛВУ. Опора скольжения содержит также корпус 5 опоры с закрепленными в нем подшипником скольжения 6 и неподвижными винтовыми элементами 7 и 8 соответственно ЛВН'а и ЛВУ. Крышка 9 со штуцером 10 образует входную полость 11 для подачи смазывающей жидкости на вход в ЛВН и далее в кольцевой зазор 12 между трущимися поверхностями подшипника 6 и опорной втулки 2 (в кольцевой зазор А-Б). Вращающиеся винтовые элементы 3 и 4 попарно с напротив их расположенными неподвижными винтовыми элементами 7 и 8 образуют соответственно ЛВН и ЛВУ. На трущейся поверхности 13 подшипника 6 вблизи примыкающей к подшипнику 6 торцевой поверхности 14, см. фиг.2, неподвижного винтового элемента 8 имеется ряд радиальных отверстий 15 слива. Отверстия 15 слива соединяют кольцевой зазор А-Б 12 с магистралями 16, см. фиг.1, слива, имеющими элементы 17 регулирования проходного сечения.

На трущейся поверхности 13 подшипника 6 имеются продольные канавки 18, см. фиг.3, которые соединяют между собой винтовые канавки 19 и 20 на неподвижных винтовых элементах 7 и 8 соответственно ЛВН'а и ЛВУ.

На неподвижном винтовом элементе 7 ЛВН'а на торцевой поверхности, примыкающей к подшипнику 6, выполнены карманы 21, см. фиг.4. Карманы 21 объединяют в группы по две и более (в нашем случае по две) винтовые канавки 19. Каждый карман 21 соединен продольной канавкой 22 с радиальным отверстием 15 слива. Каждое отверстие 15 слива соединено (см. фиг.1) с магистралью 16 слива.

В работе через штуцер 10 и входную полость 11 смазывающая жидкость подается на вход в ЛВН. С помощью вращающегося винтового элемента 3 в винтовых канавках 19 создается давление смазывающей жидкости различное в зависимости от места расположения винтовых канавок 19 по окружности: большее против меньшего зазора 12, см. размер А на фиг.1, и меньшее против большего зазора 12, см. размер Б на фиг.1. Таким образом создается несущая способность опоры. А вращающийся винтовой элемент 4 создает в винтовых канавках 20 также различное давление, соответствующее давлению в каждом секторе кольцевого зазора А-Б. Чтобы не было утечек смазывающей жидкости через ЛВУ, продольный размер ЛВУ Г, см. фиг.1 и 2, выполнен больше продольного размера ЛВН'а В, так как давление на выходе из лабиринтно-винтовых насосов имеет прямую зависимость от их продольного размера В. Изменяя проходное сечение магистралей 16 слива с помощью элементов 17 регулирования, подбирают такое сопротивление для ЛВН'а, при котором обеспечивается максимально возможная несущая способность опоры - происходит оптимизация несущей способности опоры.

Источники информации

1. Описание полезной модели к патенту №30890.

2. Описание изобретения к патенту SU 1603088 A1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА СКОЛЬЖЕНИЯ РАДИАЛЬНАЯ ВОДЯНАЯ | 2008 |

|

RU2382247C1 |

| ОПОРА СКОЛЬЖЕНИЯ КОМБИНИРОВАННАЯ (РАДИАЛЬНО-ОСЕВАЯ) ВОДЯНАЯ | 2009 |

|

RU2389917C1 |

| ОПОРА СКОЛЬЖЕНИЯ ОСЕВАЯ ВОДЯНАЯ | 2007 |

|

RU2347962C1 |

| ЭНЕРГОУСТАНОВКА БИНАРНАЯ | 2005 |

|

RU2298654C1 |

| Опора скольжения | 1991 |

|

SU1814705A3 |

| Опора скольжения | 1988 |

|

SU1603088A1 |

| Способ разделения двух газовых полостей с различным давлением и устройство для его осуществления | 1988 |

|

SU1663291A1 |

| Способ разделения двух газовых полостей с различным давлением и устройство для его осуществления | 1988 |

|

SU1663292A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1989 |

|

RU2013671C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

Изобретение относится к машиностроению, преимущественно к энергомашиностроению, и может применяться при создании паровых турбин, а также компрессоров, вентиляторов и других устройств там, где имеются высокооборотные роторы. Опора скольжения водяная содержит корпус (5) опоры с подшипником (6), вал (1), цапфу (2) вала с трущейся поверхностью и встроенный в опору и закрепленный на валу (1) и корпусе (5) опоры лабиринтно-винтовой насос (ЛВН). Опора также содержит лабиринтно-винтовое уплотнение (ЛВУ), включающее неподвижный винтовой элемент (8), закрепленный на корпусе (5) опоры соосно подшипнику (6), и вращающийся винтовой элемент (4), выполненный с противоположным направлением винтовой нарезки по отношению к винтовой нарезке, выполненной на вращающемся винтовом элементе (3) ЛВН, и закрепленный на валу (1) соосно цапфе (2) вала. Кольцевой зазор (А-Б) (12) между трущимися поверхностями подшипника (6) и цапфы вала (2) примыкает к кольцевому зазору в ЛВУ. На подшипнике (6) вблизи торцевой поверхности, примыкающей к элементу (8), имеются радиальные отверстия (15) слива, расположенные по окружности. Каждое отверстие (15) слива соединяет сектор кольцевого зазора (А-Б) (12) с отдельной (для каждого отверстия) магистралью (16) слива смазывающей жидкости из опоры скольжения в бак. На магистралях слива имеются элементы (17) регулирования их проходного сечения. Технический результат: оптимизация несущей способности опоры. 2 з.п. ф-лы, 4 ил.

| Устройство для протравливания зерна дезинфицирующей жидкостью | 1931 |

|

SU30890A1 |

| Опора скольжения | 1988 |

|

SU1603088A1 |

| Опора скольжения | 1991 |

|

SU1814705A3 |

| US 5407281 A, 18.04.1995. | |||

Авторы

Даты

2008-10-20—Публикация

2007-04-10—Подача