ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится, в общем, к соединениям между отрезками труб или между трубами и фитингами. Более конкретно, настоящее изобретение относится к устройству и способу соединения двух отрезков трубы, который максимизирует преимущества как удерживаемых вставных соединений, так и механических соединений, которые известны на предшествующем уровне техники. Настоящее изобретение имеет применение для отрезков длинных труб, а также фитингов, дополнительных приспособлений и соединений.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Вследствие осевых усилий, движения земли и внешних механических сил, прикладываемых к трубам, в промышленности обращается существенное внимание проблеме сохранения соединений между соседними отрезками трубы после монтажа. Результатом этого внимания является библиотека различных решений и способов, известных на предшествующем уровне техники. Большинство этих решений может быть отнесено к категории "вставных" соединений или "механических соединений". Ссылки на "трубу", делаемые изобретателем в отношении применения или использования настоящего изобретения, должны подразумевать включение фитингов, соединений и любых других дополнительных приспособлений для труб.

Самые обычные соединительные устройства, используемые на известном уровне техники для соединения прямолинейных отрезков трубы, представляют собой "вставную" трубную/раструбную конфигурацию. Примеры этих вставных решений описаны в патенте США №2953398 и принимаются во внимание для большинства прямолинейных трубных соединений. В типовой конфигурации охватываемый (вставляемый) конец одной трубы скользит в раструбном конце другой трубы после плотно пригнанной уплотнительной прокладки. Во вставном соединении, как правило, отсутствует вспомогательное кольцо, набивной сальник или другое внешнее компрессионное средство. Помимо всего прочего, типовое вставное соединение не включает в себя удерживающего средства, хотя такие средства, как стяжки, бетонные упоры, винты и дополнительные кольцевые приспособления, использовали в некоторых случаях для осуществления удерживания для соединений. Успехи в технике привели к инновациям и модификациям вставных соединений для введения удерживающих средств. Примеры таких удерживаемых вставных соединений описаны в патентах США №5295697, №5464228 и №5067751. Крепление соединения в таких продвинутых устройствах могут осуществляться посредством стопорных сегментов или клиньев в уплотнительной прокладке, которая входит в контактное взаимодействие с охватываемой частью трубы. Стопорные сегменты ориентированы таким образом, чтобы обеспечивать возможность входа охватываемой части трубы в раструб, но при противодействующих усилиях, стремящихся осуществить извлечение охватываемой части трубы, сегменты поворачиваются в контактное взаимодействие с возможностью сцепления с охватываемой частью трубы, останавливая дальнейшее извлечение. Этот эффект очень напоминает детскую забаву с "блокировкой пальца", чем сильнее попытка извлечения трубы, тем больший стопорный эффект прикладывается вкладышами. Эти соединения вставного типа обладают превосходной гибкостью и сопротивлением аксиальным и парааксиальным силам. Однако в промышленности имеются значительные трудности при применении таких соединений к фитингам, где может оказать непрактичным существенное крепление фитинга для приложения высоких давлений при монтаже, необходимых первоначально для толкания охватываемой части трубы в раструб в такой конфигурации.

"Механическое соединение" является хорошо известным стандартным соединительным устройством, широко используемым в трубной промышленности. Такое соединение обеспечивает гидродинамическое уплотнение двух отрезков трубы вместе путем сжатия уплотнительной прокладки вокруг охватываемой части трубы и в раструбе в месте пересечения. Механические соединения отличаются имеющим внешний фланец раструбом приемной трубы, в который вставляют охватываемую часть второй трубы. Раструб адаптирован для размещения уплотнительной прокладки, которая установлена по плотной посадке вокруг периферии охватываемой части второй трубы, и дополнительно для приема опорного компрессионного кольца или сальника. При сборке охватываемую часть трубы полностью продвигают в раструб, а уплотнительную прокладку плотно устанавливают в раструбе и вокруг охватываемой части трубы. После этого сальник побуждают прикладывать давление к уплотнительной прокладке путем его надежного соединения с фланцем раструба посредством таких средств, как крепежные болты, затягиваемые при относительно большом крутящем моменте. Такая конфигурация, как правило, включает в себя выступ вокруг внутреннего диаметра сальника, который при соединении проходит в раструбе в осевом направлении. Конфигурация сальника такова, что, когда выступ прикладывает давление к уплотнительной прокладке, уплотнительная прокладка сжимается под действием давлений, достаточных для деформации уплотнительной прокладки. Когда уплотнительная прокладка сжата между раструбом и сальником, уплотнительная прокладка вдавливается внутрь и в уплотнительное контактное взаимодействие с внешней частью секции вставленной трубы и внутренней частью раструба. Такая деформация увеличивает эффективность уплотнения уплотнительной прокладки выше той эффективности, которая может быть легко получена в отсутствии сжатия или высоких усилий вставки.

Механическое соединение имеет широкое признание в промышленности и является объектом национальных и международных стандартов, например, стандарта ANSI/AWWA С111/А21.11-95. При данном промышленном сходстве таких соединений и внедренности этих стандартов в технические требования любое механическое соединение должно соответствовать этим техническим требования для обеспечения оптимального признания. Для улучшения стандартного механического соединения было сделано много попыток. Эти попытки почти постоянно характеризуются включением дополнительного механизма или крепления, создающего механическое соединение, противодействующее разделению труб. Примеры таких попыток, которые требуют модификации раструба или сальника (или как раструба, так и сальника), описаны в патенте США №784400, выданном Хауи, который использует стопорные вставки, углубленные в сальнике; в патенте США №1818493, выданном МакВейну, который описывает модифицированный сальник, в котором используются специально модифицированные болты, имеющие зубчатые кулачки, которые поворачиваются и внедряются в охватываемую часть трубы, когда болты входят в зацепление под модифицированным выступом раструба и побуждаются к движению в пазы сальника.

В дополнительных решениях используются дополнительные удерживающие устройства или зубцы, расположенные между уплотнительной прокладкой и сальником, которые приводятся в движение в охватываемую часть трубы при затягивании сальника. Среди этих устройств находятся устройства, описанные в патенте США №4664426, выданном Уеки, и в патенте США №5297826, выданном Персебойсу, каждое из которых требует использования множества дополнительных стопорных устройств в дополнении к простой конфигурации раструб-уплотнительная прокладка-сальник стандартного механического соединения. Устройства, описанные в патенте США №4878698, выданном Гилхристу, патенте США №5335946, выданном Денту и др., и в патенте США №5398946, выданном Хантеру и др., являются чувствительными к возможному раннему (преждевременному) контактному взаимодействию внедряющихся зубцов до полной опоры на сальник. В устройстве, описанном в патенте США №5803513, выданном Ричардсону, и других работах пытаются решить эту потенциальную проблему путем использования убыточной прокладки для предотвращения преждевременного контактного взаимодействия зубцов.

В дополнительных решениях используют сболченный узел, соединенный с раструбом (или включенный в раструб), причем этот узел ориентирован так, чтобы при затягивании определенных специально конфигурированных болтов болты или устройство, приводимые в движение в соответствии с этим, вводились во внешнюю поверхность охватываемой части трубы. Примерами таких схем сболчивания являются устройства, продаваемые компанией ЕВАА Iron, обычно известными в технике под торговыми названиями MEGALUG (регистрационный номер 1383971). Дополнительные примеры этого типа решения включают в себя патент США №4647083, выданный Хашимото, который модифицирует стандартный сальник для включения болтов, которые при затягивании действуют на стопорные клинья. Если трубу монтируют в среде пластового грунта, то, как правило, неудобно иметь множество дополнительных требований к сболчиванию на нижней стороне трубы, когда она уложена. Такие сболчивания нижней стороны увеличивают затраты и трудоемкость монтажа. Однако, если в схеме стопорного сболчивания используется только несколько местоположений для сболчивания, то направленное внутрь давление болтов может в некоторых условиях приводить к деформации профиля поперечного сечения охватываемой части трубы. Например, использование только трех мест сболчивания в некоторых обстоятельствах может привести к нежелательной возможности деформации охватываемой части трубы, придающей ее поперечному сечению слегка треугольную форму.

Обычным специалистам в этой области техники будет очевидно, что каждая из этих конфигураций также страдает от практических проблем, например дороговизны производства дополнительных компонентов и тем, что дополнительные компоненты увеличивают возможность недопустимого отказа.

Кроме того, каждое из этих решений может рассматриваться как "статическое" соединение. Хотя трубопроводы традиционно считаются жесткими и неподвижными конструкциями, долговечное соединение должно обеспечивать возможность определенной величины гибкости и "люфта" в соединениях. Такая аккомодация движения необходима, поскольку окружающие условия, в которых проложены трубопроводы, фактически не являются статическими. Силы толчков могут создавать непродольные или парааксиальные нагрузки, которые стремятся приводить отрезки трубы в движение и устанавливать их под углом к продольной оси отрезков по каждую сторону такой оси. Когда давления материала, транспортируемого в трубе, изменяется, эти силы будут изменяться подобным образом. Помимо всего прочего, местоположения, в которых прокладывают трубы, редко бывают такими стабильными, как обычно считают. Фактически трубы могут проходить над грунтом, причем в таких случаях такие трубы не обладают преимуществом каких-либо факторов увеличения стабильности монтажа на фундаменте или в траншее. Наконец, даже типовые трубы, монтируемые на грунтовом фундаменте, должны выдерживать смещения вследствие осаждения, эрозии, уплотнения, механических усилий (например, соседней конструкции) и движения земли (например, землетрясений).

Изменение вставного соединения очевидно благодаря патенту США №2201372, выданного Миллеру, в котором используется компрессионное пружинное стопорное кольцо, установленное в специальном выступе раструба, для приложения давления к стопорным сегментам и, таким образом, для направления их к охватываемой части трубы. Альтернативы у Миллера подобным образом направляют стопорные сегменты в охватываемую часть трубы при монтаже. В патенте США №3445120, выданном Барру, подобным образом используется уплотнительная прокладка с упрочняющими сегментами, полностью заключенными в ней, которые, в общем, расположены в конструкции, которая имеет конфигурацию усеченного конуса. Такие сегменты установлены, чтобы придать уплотнительной прокладке сопротивление сжатию вдоль плоскости, которая включает в себя оба конца сегмента. Когда охватываемая часть трубы подвергается воздействию усилий извлечения, уплотнительная прокладка вальцуется движением трубы. Предполагается, что при вальцовке уплотнительной прокладки, в конечном счете, сталкиваются с положением, в котором упрочненная плоскость нуждается в сжатии для дополнительной вальцовки. В оптимальных условиях вследствие этого упрочнения уплотнительная прокладка не может сжиматься и по этой причине не может вальцеваться дальше. При прекращении вальцовки уплотнительная прокладка становится стопором на основе статического трения между охватываемой частью трубы и раструбом. Следует отметить, что среди других отличий конструкция, описанная Барром, остается фрикционным соединением резины с трубой.

ОБЪЕКТЫ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Следующие указанные объекты настоящего изобретения являются только альтернативными и характерными объектами и ни один не должен считаться как требуемый для практической реализации настоящего изобретения или как исчерпывающий перечень объектов.

Как предлагается в вышеупомянутом описании, характерный и неисключительный альтернативный объект настоящего изобретения должен обеспечивать уплотнительную прокладку, заменимую уплотнительными прокладками стандартных механических соединений, которая обеспечивает возможность трансформации соединения в удерживаемое соединение без необходимости какой-либо реконфигурации или адаптации раструба, охватываемой части трубы или сальника механического соединения.

Дополнительный характерный и неисключительный альтернативный объект должен обеспечить динамическое соединение для труб, которое не требует высоких давлений вставки.

Дополнительный характерный и неисключительный альтернативный объект должен обеспечить рентабельные способ и устройство удержания типично конфигурированного трубного соединения.

Вышеуказанные объекты и преимущества не являются ни исчерпывающими, ни индивидуально критичными для сущности и практического использования настоящего изобретения за исключением того, что констатируется в прилагаемой формуле изобретения. Другие объекты и преимущества настоящего изобретения станут очевидными для квалифицированных специалистов в этой области техники из следующего описания изобретения.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение может быть описано, в основном, как уплотнительная прокладка для преобразования стандартного механического соединения в удерживаемое механическое соединение без необходимости изменения конфигурации раструба, охватываемой части трубы или сальника соединения и без необходимости дополнительных фитингов или приспособлений. При практическом использовании настоящего изобретения конфигурация раструба и сальника стандартного механического соединения может быть использована для соединения охватываемого конца одного отрезка трубы с раструбным концом отрезка другой трубы в удерживаемой взаимосвязи (удерживание определяется как противодействие аксиальному разделению сопряженных раструба и охватываемой части трубы), причем удержание основано на силах, превосходящих трение резина-труба. В более конкретном описании некоторых из вариантов осуществления показано, что настоящее изобретение предусматривает образование уплотнительной прокладки для установки в раструбе таким образом, чтобы в течение состояния покоя существовала полость, в которую деформируется уплотнительная прокладка и которая, в свою очередь, влияет на поворотное движение сегмента. В этом случае конфигурация уплотнительной прокладки влияет на синхронизацию и степень поворота в течение технологического процесса соединения сальника с раструбом. Чрезмерное проникновение может быть предотвращено, тогда как в то же самое время гарантируется достаточное проникновение в нужный момент времени. Регулирование синхронизации и степени поворота стопорного сегмента влияет на эффективность уплотнительной прокладки и используется в описанных вариантах осуществления настоящего изобретения. Степень поворота сегмента оказывает влияние на величину удерживающего усилия. Как только имеет место удержание, которое, как правило, имеет место тогда, когда сегмент повернут в интерференсное положение между раструбом и охватываемой частью, дополнительного значительного содействия сжатию уплотнительной прокладки, как правило, больше не имеет места. Слишком ранний поворот сегмента не дает достаточного сжатия (компрессии) уплотнительной прокладки для адекватного уплотнения. Слишком поздний поворот сегмента не может обеспечивать достаточного удержания соединения.

КРАТКОЕ ОПИСАНИЕ ЧЕРЕТЕЖЕЙ

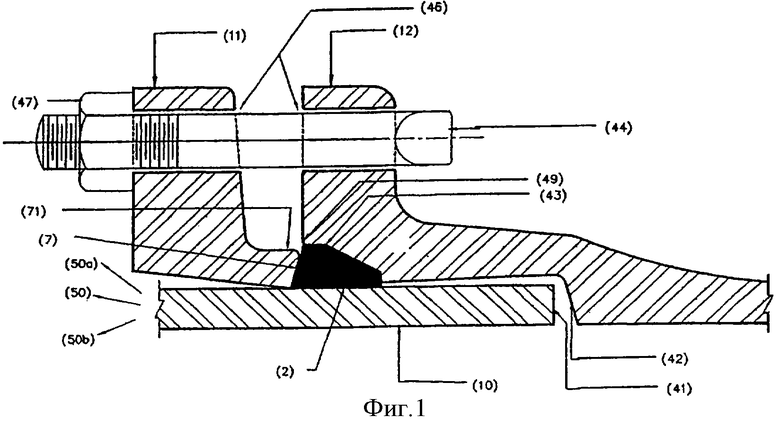

Фиг.1 - схематическое изображение типового механического соединения, имеющего уплотнительную прокладку, установленную по месту.

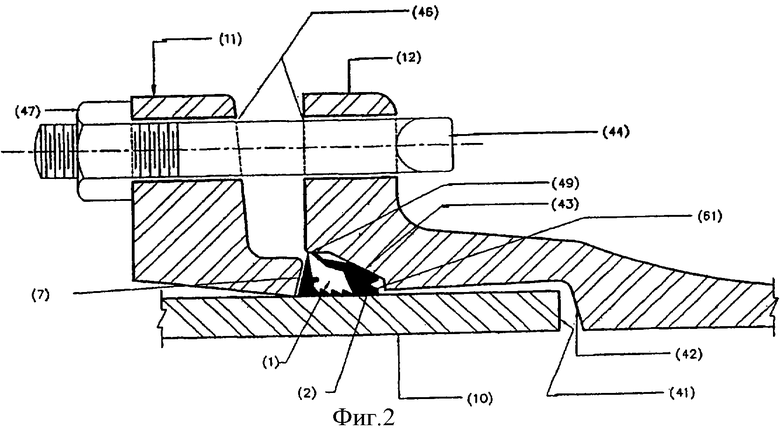

Фиг.2 - поперечное сечение ненапряженной уплотнительной прокладки, соответствующей настоящему изобретению, в начальной фазе и в местоположении, в котором можно видеть положение и поперечное сечение стопорного сегмента.

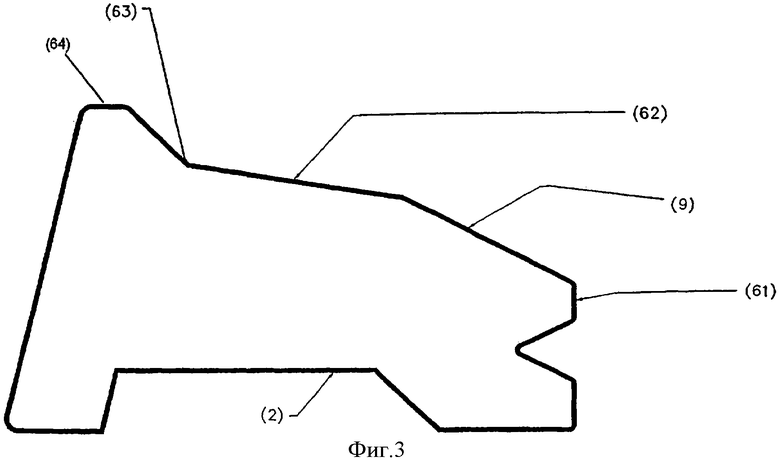

Фиг.3 - иллюстрация поперечного сечения варианта осуществления уплотнительной прокладки.

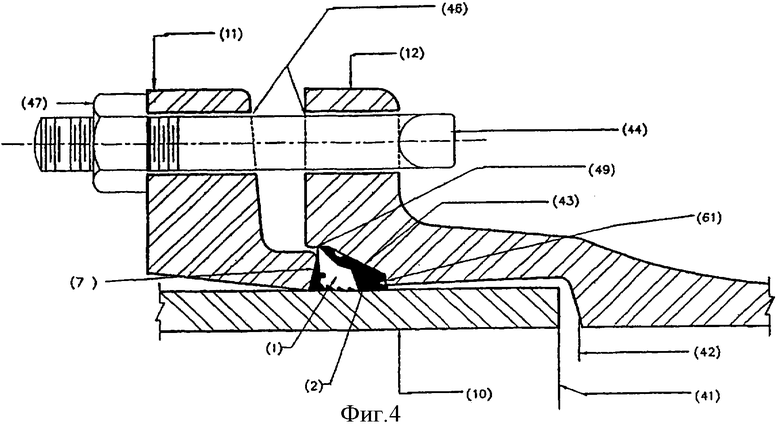

Фиг.4 - иллюстрация уплотнительной прокладки и сегмента в соединении в течение осуществления сборки, в переходной фазе.

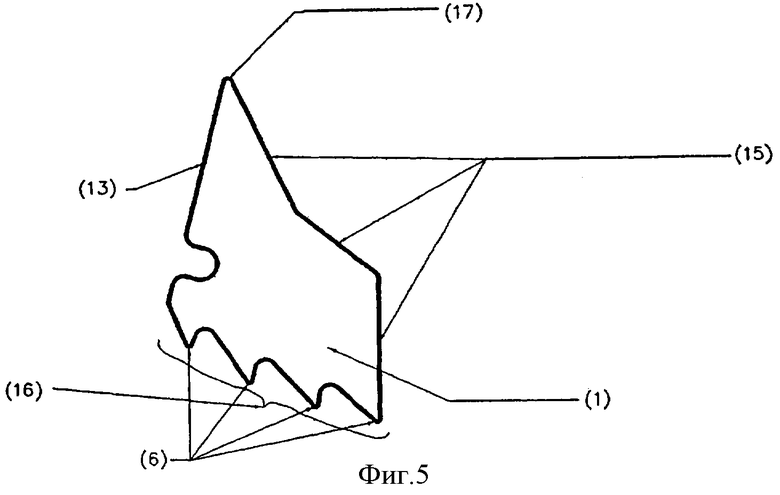

Фиг.5 - иллюстрация варианта осуществления конфигурации стопорного сегмента, пригодного для использования в настоящем изобретении.

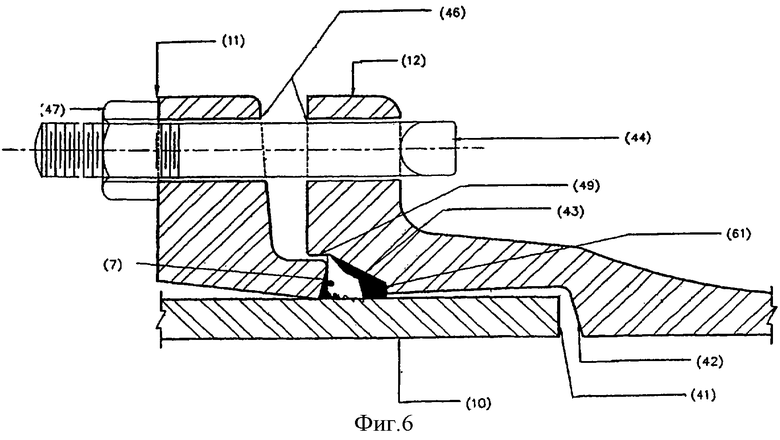

Фиг.6 - иллюстрация соединения, соответствующего настоящему изобретению, после компрессии (сжатия) и в блокированном состоянии, удерживающем соединение.

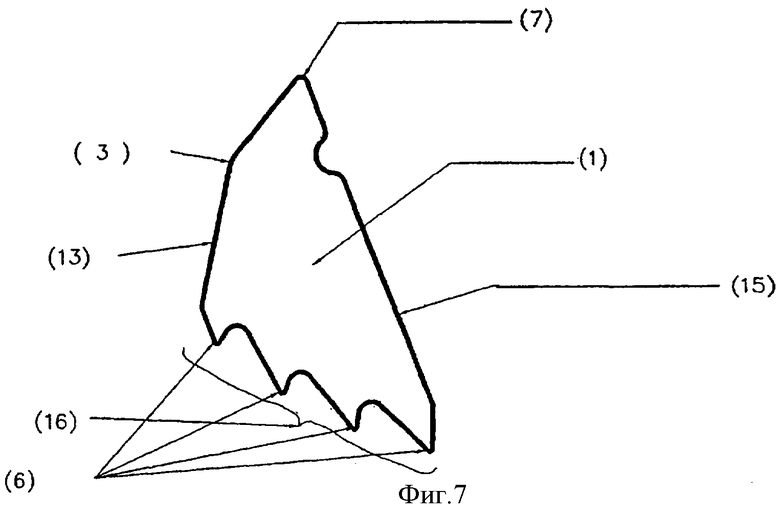

Фиг.7 - иллюстрация альтернативного варианта осуществления стопорного сегмента, пригодного для использования в уплотнительной прокладке, соответствующей настоящему изобретению.

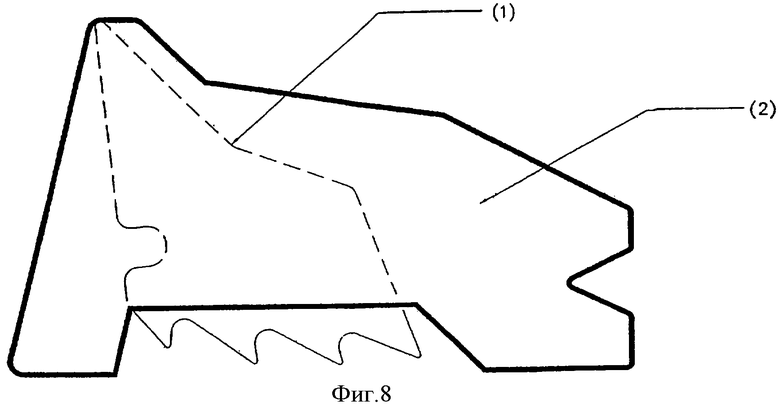

Фиг.8 - поперечное сечение уплотнительной прокладки для использования в настоящем изобретении, иллюстрирующее альтернативный вариант осуществления стопорного сегмента, установленного по месту.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Ниже приведено подробное описание настоящего изобретения. Квалифицированным специалистам в этой области техники будет очевидно, что специфичность, описываемая в этом разделе, предназначена для иллюстрации самых предпочтительных по мнению изобретателя вариантов осуществления настоящего изобретения и не должна интерпретироваться как ограничение объема настоящего изобретения. Ссылки на "трубу" должны, очевидно, в равной степени относиться к любому отрезку трубы, дополнительному приспособлению, фитингу или любому другому соединенному устройству или элементу безотносительно к способу или производственному материалу.

Как следует из приведенных чертежей, на фиг.1 приведено схематическое изображение типового механического соединения. Сборка соединения, соответствующего настоящему изобретению, осуществляется на практике, как сборка, известная из предшествующего уровня техники. В частности, но без ограничения известными вариантами, которые должны быть в равной степени применимы к настоящему изобретению, как они есть на известном уровне техники, соединение содержит следующие элементы, находящиеся в следующей взаимосвязи. Компрессионное кольцо или сальник 11 размещают на охватываемой части 10 трубы, после чего уплотнительное кольцо 2 размещают вокруг внешней поверхности охватываемой части 10. Охватываемую часть 10 затем продвигают в раструб 12 до тех пор, пока торец 41 охватываемой части 10 не остановится кольцевым буртиком 42 в раструбе 12. Затем сальник 11 упирают в уплотнительную прокладку 2 и крепят к раструбу 12 посредством крепежного устройства 44, которое для иллюстрации в этой заявке представлено в виде болтов 45, проходящих через отверстия 46 и сцепляемых гайками 47. Как очевидно, при навинчивании или затягивании гаек 47 сальник 11 прикладывает сжимающее усилие к уплотнительной прокладке 2, побуждая ее сжиматься. Квалифицированным специалистам в этой области техники будут очевидны альтернативные крепежные средства, например зажимы, расположенные не по оси, эксцентриковые затворы, наклонные клинья, наклонные перстневидные кольца и заклепки, и могут включать в себя любой механизм, который может быть использован для уменьшения аксиального расстояния между сальником 11 и раструбом 12. Вследствие ограничивающего наличия углубленной опорной поверхности 43 и сальника 11 деформирование уплотнительной прокладки 2 может быть направлено главным образом в радиальном направлении внутрь к уплотнительному контактному взаимодействию и в уплотнительное контактное взаимодействие с охватываемой частью 10. Настоящее изобретение основано на этой взаимосвязи и не требует изменений охватываемой части, раструба или сальника, так что такие изменения могут находиться в пределах сущности настоящего изобретения, если такие модификации потребуются.

Как известно на предшествующем уровне техники, традиционное понимание рекомендует, чтобы профиль уплотнительной прокладки 2 в состоянии покоя, по существу, соответствовал внутреннему профилю раструба 12 в местоположении, в котором уплотнительная прокладка 2 будет находиться в конце сборки. Целью такого согласующегося профиля является обеспечение возможности плотного сопряжения уплотнительной прокладки 2 в раструбе 12 для увеличения гидродинамического уплотнения. В иллюстрируемом варианте осуществления рекомендовано для внешнего в радиальном направлении профиля уплотнительной прокладки 2 иметь приблизительно подобную конфигурацию, как у углубленной опорной поверхности 43 раструба 12. Как показано на фиг.1, в состоянии покоя первичные согласующиеся поверхности уплотнительной прокладки, соответствующей предшествующему уровню техники, будут равномерно согласовываться с внутренними поверхностями раструба 12. В соответствии с этим в уплотнительных прокладках, соответствующих предшествующему уровню техники, в процессе сборки профиль уплотнительной прокладки в этих областях уплотнительной поверхности раздела, по существу, подобен профилю уплотнительной прокладки в состоянии покоя.

Как иллюстрируется на фиг.2 и 8, стопорный сегмент 1, соответствующий настоящему изобретению, может быть получен для установки в уплотнительной прокладке 2, которая конфигурирована для установки в любом стандартном механическом соединении без необходимых изменений конфигурации раструба, сальника или охватываемой части. Уплотнительная прокладка 2 является эластомерным или другим упругим или таким поддающимся деформации материалом, чтобы квалифицированным специалистам в этой области техники была очевидна возможность его использования в практике механического соединения. Пригодной конфигурацией уплотнительной прокладки 2, как показано на фиг.3, является перстневидное кольцо, имеющее внутреннюю в радиальном направлении поверхность 4, которая адаптирована для вхождения в контактное взаимодействие с охватываемой частью 10, поверхностью 7 сальника, которая адаптирована для сжатия посредством сальника или компрессионного кольца 11, переднюю поверхность 61, которая является передней при аксиальной вставке, и в радиальном направлении внешнюю поверхность, показанную на чертежах как имеющую конфигурацию, которая не согласуется равномерно с углубленной опорной поверхностью 43 в состоянии покоя. В частности, в иллюстрируемом варианте осуществления в радиальном направлении внешняя поверхность уплотнительной прокладки 2 имеет компрессионную упорную поверхность 9 в передней части уплотнительной прокладки 2 вблизи передней поверхности 61, которая предназначена для сопряжения с областью углубленной опорной поверхности 43 или уплотняться против области углубленной опорной поверхности 43. Также характеризующей иллюстрируемый вариант осуществления является поверхность 62 управления перекашиванием, которая в состоянии покоя отходит от углубленной опорной поверхности 43 для образования углубленного в радиальном направлении желоба 63 прежде, чем профиль уплотнительной прокладки 2 снова проходит в радиальном направлении наружу, чтобы встретиться с раструбом 12 в области заднего уплотнения 64. Хотя эти поверхности легко различимы на чертежах и являются такими, как описано в этой заявке, однако переход между поверхностями может не быть так вполне очевидным в несжатом состоянии, как это очевидно в иллюстрируемой конфигурации. В иллюстрируемом варианте осуществления уплотнительная прокладка 2 соответствует всем требованиям стандарта ANSI/AWWA С 111/А21.11-95. В частности, для любой данной охватываемой части 10 уплотнительная прокладка 2 стремится иметь немного меньший внутренний диаметр, чем внешний диаметр охватываемой части 10. В соответствии с этим размещение уплотнительной прокладки 2 поверх внешней поверхности охватываемой части 10, как правило, потребует приложения усилия для расширения уплотнительной прокладки 2 для установки вокруг охватываемой части 10.

Другими словами, следует отметить, что желоб 63, являющийся кольцевым углублением (в радиальном направлении), отличается тем, что в том случае, если уплотнительная прокладка 2 в состоянии покоя (например, до деформации) продвинута, как можно более полно, в раструб 12 и повернута в контактное взаимодействие с раструбом 12 в области углубленной опорной поверхности 43, как можно более сильно, но без деформации, то между уплотнительной прокладкой 2 и углубленной опорной поверхностью 43 остается полость; причем такой полостью или углублением является желоб 63. Как показано на фиг.2 и 4, в этом варианте осуществления часть желоба 63 остается незаполненной материалом уплотнительной прокладки даже в течение некоторых продвинутых стадий сжатия и сборки. Следует отметить, что желоб 63 в других вариантах осуществления может быть покрыт пленкой резины или иначе быть полостью ниже внешней в радиальном направлении поверхностью уплотнительной прокладки 2 и еще будет работать как желоб 63 в соответствии с сущностью и объемом настоящего изобретения.

Без ограничения применения конструкции, эффектов или объема настоящего изобретения или других возможных преимуществ практического применения настоящего изобретения функциональные аспекты наличия этой полости, как представляется, в иллюстрируемом варианте осуществления дают, по меньшей мере, два преимущества, каждый один из которых является прогрессом в технике. Следует отметить, что заявитель не ограничивает настоящее изобретение этим описанием только вариантов осуществления, которые имеют одно или более этих преимуществ. Во-первых, сжатие компрессионной упорной поверхности 9 и отдельно поверхности 62 управления перекашиванием против углубленной опорной поверхности 43 в разных местоположениях, как представляется, создает две отдельные области уплотнения с градиентами компрессии между точками первоначального контакта с углубленной опорной поверхностью 43, так что эффективность уплотнения увеличивается. Заднее уплотнение 64 в компрессионном контактном взаимодействии с контактной площадкой 49 для уплотнительной прокладки также может создать еще одну область уплотнения. Это, как представляется, создает максимальное давление, по меньшей мере, в одном месте в области уплотнительной прокладки 2, которая служит для противодействия высоким давлениям утечки жидкости, тогда как еще обладает преимуществом гибкости и другими преимуществами уплотнения с высокой площадью поверхности при низком давлении.

Вторым воспринимаемым преимуществом является функциональное влияние на движение сегмента 1, которое более подробно описано ниже.

Уплотнительная прокладка 2 включает в себя, по меньшей мере, один стопорный сегмент 1, который может быть конфигурированным так, как показано на фиг.5, а также, как показано на фиг.8, внедренным в уплотнительную прокладку 2. В обычной практике настоящего изобретения некоторое число стопорных сегментов 1 будет периферийно распределено вокруг уплотнительной прокладки 2 и в уплотнительной прокладке 2, и хотя это и предпочтительно, но такое размещение не обязательно должно быть точным или даже почти симметричным. Число таких сегментов 1 может быть выбрано со ссылкой на ожидаемые разделительные усилия, с которыми будет сталкиваться это соединение, при более высоких усилиях рекомендуется использовать большее число сегментов 1. Изобретатель (автор этой заявки) предпочитает использовать не менее трех таких сегментов 1, но настоящее изобретение этим не ограничено. Например, предпочтительная конфигурация сегментов 1 для использования с трубой диаметром восемь дюймов (20, 32 мм), предназначенной для транспортировки жидкостей под давлением 350 фунтов на квадратный дюйм (2415 кПа), содержит от восьми до десяти сегментов 1, равномерно разнесенных вокруг обращенной к охватываемой части периферии уплотнительной прокладки 2 (например, внутренней в радиальном направлении поверхности 4). Альтернатива позволит одному сегменту 1 периферии быть существенным для (по меньшей мере, половины размера) периферии уплотнительной прокладки 2.

Разделительные силы (схематически показанные на фиг.1 как векторы 50, 50а и 50b) стремятся извлечь охватываемую часть 10 из раструба 12. Как указано направленной стрелкой 50, некоторые разделительные силы следуют в линию с общей осью отрезков собранной трубы. Другие разделительные силы являются парааксиальными, как показано векторами 50а и 50b, которые могут возникать вследствие смещения основы или неравномерного крепления вокруг периферии охватываемой части 10. Сегмент 1 предназначен для захвата охватываемой части 10 и для преобразования разделительных сил в силы, по меньшей мере, частично противостоящие раструбу 12. В конечном счете, сегмент 1 имеет зубцы 6, которые адаптированы для выступания из внутренней поверхности 4 уплотнительной прокладки 2, по меньшей мере, при сжатии прокладки 2 сальником 11. Зубцы 6 адаптированы для контактного взаимодействия с охватываемой частью 10 и предпочтительнее всего получены из материала, который тверже материала, из которого образована внешняя поверхность охватываемой части 10. В конкретном варианте осуществления зубцы 6 в несжатом состоянии уплотнительной прокладки 2 уже обнажены из внутренней поверхности 4, как показано на фиг.8. Это обнажение может быть обеспечено благодаря выступанию из внутренней поверхности 4 или благодаря небольшому углублению во внутренней поверхности 4 в комбинации с отсутствием материала уплотнительной прокладки, покрывающего зубцы, которое используется в варианте осуществления, иллюстрируемом на фиг.3 и последующих изображениях. Как показано на фиг.3 и 8, уплотнительная прокладка 2 может быть конфигурирована с углублением вокруг зубцов 6 для предотвращения помехи проникновению таких зубцов 6 в охватываемую часть 10. Альтернативный вариант осуществления предпочтительного варианта осуществления имеет зубцы 6, немного углубленные в уплотнительную прокладку 2 и покрытые мембраной или тонким слоем поддающегося сжатию или проколу материала. Изобретатели предполагают, что, по меньшей мере, подобная область между зубцами 6 или непосредственно смежная зубцам 6 является свободной от резины, чтобы разрешать проникновение в охватываемую часть 10. Преимуществом первоначального маскирования является то, что это обеспечивает возможность большего продвижения сальника 11 и, таким образом, большей компрессии уплотнительной прокладки 2 до существенного контактного взаимодействия зубцов 6 с охватываемой частью 10. По этой причине может быть достигнута большая эффективность уплотнения.

Сегмент 1 предпочтительно имеет множество зубцов 6. В иллюстрируемой конфигурации кончики зубцов 6 расположены в дугообразной конфигурации. Дугообразная конфигурация увеличивает возможность зубцов 6 внедряться в охватываемую часть 10, несмотря на любые изменения в периферии охватываемой части 10 или внутренних размеров раструба 12. Это имеет место, поскольку больший зазор (часто вследствие производственных допусков) между охватываемой частью 10 и внутренними размерами раструба 12 (в частности, углубленной опорной поверхности 43 для кольцевой уплотнительной прокладки) будет побуждать сегмент 1 при сборке поворачиваться при компрессии (сжатии) уплотнительной прокладки 2 к более крутому углу относительно охватываемой части, чем существует в ненапряженной конфигурации, как показано на фиг.2. При данной дугообразной конфигурации зубцов 6 в случае поворота сегмента 1 самые в аксиальном направлении внутренние зубцы поворачиваются в контактное взаимодействие с охватываемой частью 10. Дугообразная конфигурация дополнительно побуждает, по меньшей мере, два зубца 6 приходить в контактное взаимодействие с охватываемой частью 10 независимо от поворота сегмента 1. Это имеет место, поскольку в дугообразной конфигурации прямая линия может быть проведена между двумя соседними зубцами 6. Наличие дополнительных зубцов 6 по любую сторону от любых внедряющихся зубцов 6 стремится содействовать в предотвращении чрезмерного проникновения сегмента 1 в охватываемую часть 10 вследствие того, что эти соседние зубцы будут расположены под углом к охватываемой части 10, так что они не являются оптимально позиционируемыми для внедрения; скорее всего соседние зубцы 6 будут стремиться к контактному взаимодействию с охватываемой частью 10 под углом, существенно более параллельным охватываемой части 10, чем те зубцы 6, которые внедряются в охватываемую часть 10. В соответствии с этим вследствие более параллельного угла соседние зубцы 6 действуют как стопоры дополнительному проникновению.

В иллюстрируемой конфигурации, как детализируется на фиг.5, сегмент 1 в поперечном сечении имеет зубчатый край 16 с зубцами 6, проходящими из него в дугообразной конфигурации, как описано выше; и заднюю поверхность 13, проходящую радиально и аксиально вдоль наклона к выступу 17. Задняя поверхность 13, как показано, адаптирована быть в тесной близости к сальнику 11 или даже в прямом контактном взаимодействии с сальником 11, когда механическое соединение смонтировано. Соединительный выступ 17 в аксиальном внутреннем направлении с зубчатым краем 16 является поверхностью или серией поверхностей, обозначенных компрессионных поверхностей 15. В этом варианте осуществления задняя поверхность 13 находится в тесной близости к сальнику 11, когда соединение собрано, а верхний выступ 17, являющийся в радиальном направлении самой внешней областью сегмента, находится в тесной близости к контактной площадке 49 для уплотнительной прокладки раструба. Больший объем эластомерного материала уплотнительной прокладки 2 существует между компрессионной упорной поверхностью 9 (в частности, буртиком 8) и сегментом 1, чем имеется между задней поверхностью 13 и сальником 11.

При вставке охватываемой части 10 в уплотнительную прокладку 2 зубчатый край 16 сегмента 1 может побуждаться в радиальном направлении наружу, благодаря наличию охватываемой части 10 и может вызывать поворот сегмента 1. Объем поддающегося сжатию материала между компрессионными поверхностями 15 и углубленной упорной поверхностью 43 позволяет такое движение или поворот без нарушения целостности уплотнительной прокладки 2. В данной дугообразной конфигурации зубцов 6 вдоль зубчатого края 16 даже при повороте в направлении наружу, по меньшей мере, один зубец 6 будет устойчив для контактного взаимодействия с охватываемой частью 10 при компрессии (хотя изобретатель признает, что в пределах сущности настоящего изобретения любой или все зубцы 6 могут быть удалены от прямого физического контактного взаимодействия с охватываемой частью 10 вследствие того, что зубцы 6 сегмента 1 являются углубленными в уплотнительную прокладку 2, или вследствие наличия тонкого слоя эластомерного материала или другого вещества, пока этого материала или другого вещества не является достаточным, чтобы мешать эффективному внедрению, по меньшей мере, одного из зубцов 6 в охватываемую часть 10 при полной компрессии уплотнительной прокладки 2, как описано ниже). Охватываемая часть 10 может быть продвинута как на предшествующем уровне техники до тех пор, пока она не остановится посредством кольцевого буртика 42.

После такой вставки охватываемой части 10 в раструб 12 уплотнительная прокладка 2 будет позиционирована в положении, которое, в общем, показано на фиг.2, и уплотнительная прокладка 2 уже может быть в контактном взаимодействии с углубленной опорной поверхностью 43 в некоторой точке. В любом случае существенной компрессии уплотнительной прокладки 2, как компрессии достаточной для осуществления уплотнения и крепления соединения, в этой точке не достаточно. Дополнительную сборку осуществляют путем продвижения выступа 71 сальника, расположенного против поверхности 7 сальника уплотнительной прокладки 2, в раструб 12. Как будет очевидно квалифицированным специалистам в этой области техники, это продвижение сальника 11 будет, благодаря контактному взаимодействию с уплотнительной прокладкой 2, вгонять уплотнительную прокладку 2 внутрь в контакт или больший контакт с углубленной опорной поверхностью 43. Как показано на фиг.4, уплотнительная прокладка 2 и в показанном варианте осуществления специальная компрессионная упорная поверхность 9 начинает деформацию против углубленной опорной поверхности 43. Деформация уплотнительной прокладки 2, в частности, в области поверхности 62 управления перекашиванием начинает иметь место в иллюстрируемом варианте осуществления перед существенным поворотом сегмента 1. Эта фаза технологической операции сборки считается начальной фазой и характеризуется, по существу, поступательным движением сегмента. Силы, действующие на сегмент, главным образом сбалансированы между сальником 11, действующим на заднюю поверхность 13 сегмента 1, и энергией сжатия, хранимой в резине уплотнительной прокладки, захваченной между сегментом 1, охватываемой частью 10 и раструбом 12. Эта энергия сжатия действует на сегмент 1 в местоположении, известном как "центр давления", то есть представляется в иллюстрируемом варианте осуществления, по существу, в линии с вектором силы, прикладываемой сальником 11, действующей на сегмент 1.

При продвижении сальника 11 в раструб 12 за точку, показанную на фиг.4, сегмент 1 начинает поворачиваться. Эта фаза технологической операции сборки является переходной фазой и характеризуется относительным уменьшением величины поступательного движения сегмента 1 и относительным увеличением величины поворотного движения сегмента 1. Другими словами, верхний выступ 17 продвигается в раструб с большей скоростью, чем зубцы, для данной подачи посредством сальника 11. Это имеет место, поскольку центр давления энергии сжатия, хранимой в уплотнительной прокладке, движется ближе к зубцам 6 сегмента 1 и от верхнего выступа 17 при сжатии уплотнительной прокладки. Поворот сегмента 1 в этой точке находится под влиянием желоба и относится к движению центра давления уплотнительной прокладки по направлению к зубцам 6. Поскольку желоб 63 представляет область наименьшего сопротивления компрессии (сжатию) и, следовательно, деформации (на предшествующем уровне техники известно, что резина стремится деформироваться, а не сжиматься), то верхняя часть (как следует из сопроводительных чертежей) сегмента 1 поворачивается по направлению к желобу 63, уменьшая размер желоба 63 при деформации материала уплотнительной прокладки в этой области.

Поворот сегмента 1 продолжается, по существу, таким образом при продвижении сальника 11 до точки, в которой сегмент 1 находится в противодействующем контактном взаимодействии как с охватываемой частью 10, так и раструбом 12. Эта фаза технологической операции сборки должна быть известна как конечная фаза и в иллюстрируемом варианте осуществления характеризуется существенным поворотным движением сегмента 1 и существенным разрушением (смятием) желоба 63. Эта ориентация сегмента и уплотнительной прокладки иллюстрируется на фиг.6. Противодействующее контактное взаимодействие в иллюстрируемом варианте осуществления, имеющее место между зубцом 6 и выступом 17 сегмента 1 и соответствующими поверхностями охватываемой части 10 и раструба 12 соединения, является специфическим. До вхождения в конечную фазу сборки, если зубец 6 находится в противодействующем контактном взаимодействии с охватываемой частью 10 или выступ 17 находится в противодействующем контактном взаимодействии с раструбом 12, то будет очевидно, что это контактное взаимодействие имеет характер скольжения. При существенном смятии желоба 63 и начале конечной фазы сборки дополнительная деформация уплотнительной прокладки крайне ограничена, что эффективно препятствует дополнительной передаче сегмента 1 дальше в аксиальном направлении. Любое дополнительное зажимное усилие, прикладываемое к крепежному механизму между сальником 11 и раструбом 12 (например, к болтам 44), сообщает большую энергию поворота к сегменту вследствие дисбаланса между вектором силы, создаваемым благодаря контактному взаимодействию сальника 11 и сегмента 1, и вектором между центром давления уплотнительной прокладки 2 и сегментом 1. Любой дополнительный поворот сегмента 1 теперь побуждает проникновение сегмента 1 в охватываемую часть 10 зубцами 6 и проникновение сегмента 1 в раструб 12 посредством выступа 17 благодаря пластической деформации охватываемой части 10 и раструба 12. Это проникновение обеспечивает механический фиксатор (стопор) между охватываемой частью 10 и раструбом 12 посредством сегмента 1 и, таким образом, обеспечивает удержание соединения.

Из предшествующего описания будет очевидно, что после установки, по меньшей мере, один зубец 6 остается в захватном контактном взаимодействии с охватываемой частью 10, а выступ 17 остается в контактном взаимодействии с раструбом 12. Любая попытка охватываемой части 10 к движению в направлении наружу от раструба 12 побуждает, по меньшей мере, один зубец 6 двигаться в аксиальном направлении наружу раструба 12 вместе с охватываемой частью 10, но аксиальное движение не возможно вследствие противодействующего контактного взаимодействия между задней поверхностью 13 и выступом 71 сальника и поворота стопорного сегмента в направлении, которое обеспечивает аксиальное противодействие, а также радиальное давление между сегментом 1, раструбом 12 и охватываемой частью 10. Это аксиальное противодействие или удержание побуждается сегментом, поворачивающимся в направлении, в котором его длина больше, чем расстояние между охватываемой частью 10 и раструбом 12. Баланс между аксиальной нагрузкой и радиальной нагрузкой, прикладываемой к раструбу и охватываемой части, оказывает влияние на эффективность настоящего изобретения и может оказаться под влиянием конфигурации сегмента 1. При увеличении сил, пытающихся разделить раструб 12 и охватываемую часть 10, увеличивается аксиальное противодействие, прикладываемое сегментом 1 к раструбу 12 и охватываемой части 10. Прикладываемая радиальная нагрузка также сохраняет зубцы 6 и выступ 17 сегмента 1 в сцеплении с охватываемой частью 10 и раструбом соответственно. Если радиальная составляющая слишком мала, то сегмент 1 отцепится от охватываемой части 10 или раструба 12. Если радиальная составляющая слишком велика, то может иметь место чрезмерная деформация или чрезмерное проникновение сегмента 1 в охватываемую часть 10.

Изобретатели отмечают, что эта особенность, подобно другим, иллюстрируемым в вариантах осуществления, может давать особые преимущества, но что наличие или отсутствие этих особенностей и преимуществ ограниченно только требованием объема настоящего изобретения в каждом конкретном притязании. За исключением степени, определенно включенной в притязание, изобретатели не рассматривают эти преимущества, конфигурации или возможности как ограничения настоящего изобретения.

Производственные допуски для охватываемых частей и раструбов не являются точными; в соответствии с этим в некоторых монтажах расстояние между охватываемой частью 10 и раструбом 12, имеющим элементы раструба 12, например углубленную опорную поверхность 43, будет больше или меньше, чем такое расстояние в других монтажах. В вышеописанном варианте осуществления сегмента 1, где зазор между охватываемой частью 10 и углубленной опорной поверхностью 43 является намеченным или меньше, то при соединении сальника 11, по меньшей мере, один из зубцов 6 сегмента 1 приводится в движение в охватываемую часть 10, а верхний выступ 17 приводится в движение в раструб 12. Изобретатель полагает, что вследствие поддерживающих давлений материала уплотнительной прокладки сегмент 1 не начинает внедряться в охватываемую часть 10 до тех пор, пока посредством компрессии не осуществлено эффективное уплотнение раструба 12, охватываемой части 10 и уплотнительной прокладки 2. В соответствии с этим зубцы 6 являются неспособными преждевременно входить в контактное взаимодействие с охватываемой частью 10 так, чтобы отрицательно повлиять на возможность получения оптимальной компрессии уплотнительной прокладки 2. Этим отложенным контактным взаимодействием можно управлять с помощью средств, описанных выше; в частности посредством конфигурации уплотнительной прокладки, в особенности желоба 63, компрессионной упорной поверхности 9, поверхности 62 управления перекашиванием, посредством эластомерных характеристик уплотнительной прокладки 2, формы сегмента 1, положения сегмента 1 в уплотнительной прокладке 2 или различными комбинациями этих элементов. Вследствие контактного взаимодействия с раструбом 12 помимо сальника 11 разделительные силы передаются сегментом 1 не непосредственно против сальника 11, но также против раструба 12. Это имеет значение в том отношении, что уменьшает потенциально значительную силу, которой противодействуют болты 45 и сальник 11. При высоких нагрузках болты 44 и сальник 11 могут искривиться, уменьшая эффективность уплотнения уплотнительной прокладки 2; таким образом, способность настоящего изобретения передавать значительную часть величины разделительного вектора непосредственно раструбу 12 через сегмент 1 увеличивает эффективность уплотнения.

В противоположность ситуациям, описанным в предшествующем абзаце, в котором расстояние между охватываемой частью 10 и углубленной опорной поверхностью 43 относительно мало, предполагается, что, если этот зазор больше, то в сегменте 1 имеет место следующий увеличенный поворотный механизм:

положение, которое существует в ситуации большого зазора (например, когда существуют такие производственные допуски и условия сборки, что размеры раструба 12 находятся в максимальном состоянии диаметра, а размеры охватываемой части 10 находятся при минимальном состоянии диаметра), является таковым, что в начале сборки ни уплотнительная прокладка 2 или сегмент 1 не могут прийти в контактное взаимодействие с охватываемой частью 10 или раструбом, либо с охватываемой частью 10 и раструбом 12. В течение переходной фазы, как описано ранее, будет иметь место деформация уплотнительной прокладки, вследствие сжимающих усилий, прикладываемых к уплотнительной прокладке 2 охватываемой частью 10, сальником 11 и раструбом 12, вдавливающих уплотнительную прокладку 2 в контактное взаимодействие как с охватываемой частью 10, так и с раструбом 12. Однако в этом момент сегмент 1 может еще не быть в контактном взаимодействии с охватываемой частью 10 или раструбом 12. При приближении к концу переходной фазы сборки, когда желоб 63 уплотнительной прокладки 2 закрывается вследствие упругой деформации уплотнительной прокладки 2, побуждаемой сжатием уплотнительной прокладки, будет иметь место резкий поворот сегмента 1 вследствие описанного выше смещения центра давления сжатой уплотнительной прокладки и его взаимосвязи с сегментом 1. Этот резкий поворот обеспечивает возможность сегменту 1 перекрывать большие зазоры, для которых иначе будет невозможно обеспечить удержание. Затем имеет место конечная фаза сборки, как описано ранее, с зубцами 6, внедряющимися в охватываемую часть 10, и выступом 17, внедряющимися в раструб 12.

В варианте осуществления сегмента 1 верхний выступ 17 может быть образован в угловой конфигурации. Такая угловая конфигурация будет побуждать такие точки внедряться в раструб 12 при приложении достаточных давлений между сегментом 1 и раструбом 12. Хотя такое внедрение может иметь место в любом случае при соответственно высоких давлениях, в частности в случае небольшого зазора, описанного выше, предрасположение к внедрению может контролироваться регулировкой остроты угла. Изобретатель отмечает, что чем острее угол в данной точке, тем в более ранней точке на кривой давления будет вероятное внедрение в раструб 12. В соответствии с этим представляется возможной регулировка стремления к требуемым точкам конечного поворота сегмента 1 путем регулировки остроты угла верхнего выступа 17, что, в свою очередь, будет регулировать максимально возможное радиальное движение в направлении наружу верхнего выступа 17. Следует отметить, что при давлениях, достаточных для приведения в движение верхнего выступа 17 в раструб 12, поворот сегмента 1 будет, по существу, предотвращаться и будет иметь место в условиях пластической деформации сегмента 1, охватываемой части 10 или раструба 12. Этот механизм может использоваться для балансировки сегмента 1 и регулирования точки контактного взаимодействия.

Аналогичным образом, если верхний выступ 17 конфигурирован изогнутым по радиусу, то движение сегмента 1 может быть отрегулировано для обеспечения возможности аксиального движения сегмента 1 до тех пор, пока верхний выступ 17 не придет с раструбом 12 в неподдающийся сжатию упор, в точке которого аксиальная и радиальная силы, действующие на сегмент 1 в верхнем выступе 17, побуждают точку поворота иметь место в ее близи. Изменения ее обеспечивают возможность дополнительного регулирования контактного взаимодействия сегмента и баланса аксиального и радиального нагружения, распределяемого на все несущие нагрузку компоненты, соответствующие настоящему изобретению.

Альтернативный вариант осуществления, иллюстрируемый на фиг.7, может включать в себя изгиб 3 в задней поверхности сегмента 1. Изгиб 3 будет входить в контактное взаимодействие с сальником 11 в течение крепления удерживающего устройства 44 на начальных стадиях переходной фазы сборки. Местоположение и конфигурация изгиба 3 могут быть определены по заказу для дополнительного изменения поведения сегмента 1 в течение поворота, контактного взаимодействия и фиксации. Местоположение и конфигурация изгиба 3 могут быть дополнительно объяснены путем обращения к нескольким характеристикам изгиба 3, которые могут быть модифицированы для изменения поведения сегмента. Если изгибу 3 придается острый радиус, то изгиб 3 может быть сделан для проникновения сальника 11 в точке контакта. Это проникновение придаст дополнительное противодействие дополнительному повороту сегмента 1 при завершении конечной фазы сборки, таким образом, облегчая некоторую уверенность в угле линии действия сегмента 1 относительно охватываемой части 10 и раструба 12, при балансировке распределения несущих нагрузку аксиального и радиального сегментов. Помимо всего прочего, изгиб 3 может быть позиционирован на сегменте 1 в радиальном направлении наружу или внутрь. Размещение изгиба 3 в радиальном направлении наружу на сегменте увеличит поворотную тенденцию сегмента в течение переходной фазы сборки, содействуя раннему контактному взаимодействию и фиксации сегмента 1. Размещение изгиба 3 в радиальном направлении наружу на сегменте 1 будет иметь соответственно противоположный эффект.

Если изгиб 3 сделан так, чтобы он проникал в сальник 11, тогда как в то же самое время верхний выступ 17 проникает в раструб 12, то может создаваться ситуация, в которой как аксиальная, так и радиальная нагрузки, передаваемые в раструб 12, могут балансироваться вдоль множества путей нагружения.

Основываясь на концепции изменения остроты изгиба 3 и верхнего выступа 17, переход между такими точками может быть менее выраженным, чем на фиг.2. Фактически переход может быть таким плавным, чтобы создавать общую кривую, которая действует как изгиб 3 и верхний выступ 17. Кривая может быть адаптирована, чтобы осуществлять контактное взаимодействие с возможностью внедрения либо благодаря изменению радиуса кривизны, либо включая утолщения или другие точки для работы в качестве точек контактного взаимодействия (которые для целей этого изобретения могут рассматриваться как изгиб 3 или верхний выступ 17).

Дополнительные альтернативные варианты осуществления, которые могут быть предусмотрены с вышеупомянутой или другой заменой желоба 63 или области вокруг желоба 63, включают в себя стратегическое позиционирование вторичного или третичного позиционирования эластомерного материала, имеющего характеристики деформации, которые отличаются от характеристик деформации остальной уплотнительной прокладки 2. Такое стратегическое позиционирование может оптимально включать в себя размещение между фронтальным наклоном 15 сегмента 1 в окрестности верхнего выступа 17. Это размещение повлияет на потенциал движения верхнего выступа 17 по направлению к кольцевой углубленной опорной поверхности 43, побуждая в соответствии с этим верхний выступ 17 прекращать существенный поворот до внедрения в раструб 12. Аналогичным образом такая вторичная и третичная резина может быть размещена в радиальном направлении наружу от изгиба 3 для оказания влияния на максимальную способность изгиба 3 двигаться в радиальном направлении наружу от охватываемой части 10.

Хотя многое из вышеупомянутого описано в терминах начального монтажа механического соединения, изобретатель отмечает значение и применимость использования настоящего изобретения для "модернизации" или ремонта существующих механических соединений. Путем простого поддающегося повторному соединению отделения кольца уплотнительной прокладки 2 (предпочтительно под углом к радиусу) уплотнительная прокладка 2 может быть установлена поверх существующей охватываемой части и перемещена в нужное место после удаления старой уплотнительной прокладки. После этого может быть повторно присоединен сальник, завершая модернизацию стандартного механического соединения механического соединения, удерживаемого уплотнительной прокладкой.

Вышеизложенное представляет некоторые характерные варианты осуществления настоящего изобретения, выбранные для описания принципов и практического применения настоящего изобретения, в общем, для квалифицированных специалистов в этой области техники так, чтобы они могли использовать свое стандартное искусство в этой области техники для реализаций этих вариантов осуществления или других и поддающихся изменению вариантов осуществления заявляемого изобретения, на основе производственной квалификации, оставаясь в то же самое время в пределах объема и практики настоящего изобретения и элементов новизны, изложенных в этом описании. Изобретатель подчеркивает, что настоящее изобретение имеет множество конкретных вариантов осуществления, объем которых не должен ограничиваться не чем, кроме формулы изобретения. Если дополнительно не оговорено, то заявитель не использует какой-либо термин в подробном описании в связи с иллюстративным вариантом осуществления для ограничения значения этого термина для конкретного значения, более узкого, чем то, которое этот термин имеет обычно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОРНОЕ КОЛЬЦО ДЛЯ ТРУБНЫХ СОЕДИНЕНИЙ, ПОДДАЮЩЕЕСЯ СКРУЧИВАНИЮ ВОКРУГ ЦЕНТРОИДНОЙ ОСИ | 2004 |

|

RU2322633C2 |

| ТРУБОПРОВОДНАЯ СБОРКА С СОЕДИНИТЕЛЕМ | 2015 |

|

RU2692852C2 |

| СБОРНЫЙ УЗЕЛ С УПЛОТНЕНИЕМ СО СТОПОРНЫМИ ВСТАВКАМИ | 2011 |

|

RU2577176C2 |

| ФИКСИРОВАННАЯ СБОРКА ПЕРВОЙ ТРУБЫ | 1992 |

|

RU2076259C1 |

| ГИДРАВЛИЧЕСКАЯ МУФТА | 2006 |

|

RU2404390C2 |

| ВИБРАЦИОННО-ДЕМПФИРУЮЩАЯ ПРОКЛАДКА ДЛЯ ЛОПАСТИ ВЕНТИЛЯТОРА И ВЕНТИЛЯТОР ДЛЯ ТУРБОРЕАКТИВНЫХ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ | 2010 |

|

RU2539924C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ТРУБНЫХ СОЕДИНЕНИЙ | 2010 |

|

RU2566618C2 |

| СКРЫТЫЙ ОКОННЫЙ СПРИНКЛЕР | 2020 |

|

RU2816231C2 |

| УСТРОЙСТВО ДЛЯ ЗАДЕЛКИ И УДЕРЖИВАНИЯ КАБЕЛЯ | 2011 |

|

RU2556080C2 |

| Линейный элемент сборно-разборного трубопровода | 2017 |

|

RU2661202C1 |

Изобретение относится к уплотнительной прокладке для преобразования стандартного механического соединения в удерживаемое механическое соединение без необходимости изменения конфигурации раструба, охватываемой части или сальника соединения и без необходимости в дополнительных фитингах и приспособлениях. Удерживание соединения охватываемого конца одного отрезка трубы с раструбным концом отрезка другой трубы основано на превышении удерживающими усилиями сил трения между уплотнительной прокладкой и трубой. Уплотнительная прокладка для установки в раструбе образована таким образом, чтобы в состоянии покоя существовала полость или желоб. Полость прокладки сминается при ее сжатии и, в свою очередь, оказывает влияние на поворотное движение стопорного сегмента. Конфигурация уплотнительной прокладки влияет на синхронизацию и степень поворота в течение процесса соединения сальника с раструбом. Описан способ сборки механического соединения и область применения прокладки. Изобретение позволяет повысить надежность соединения. 3 н. и 10 з.п. ф-лы, 8 ил.

| US 5297826 A, 29.03.1994 | |||

| US 5067751 A, 26.11.1991 | |||

| Трубное соединение | 1985 |

|

SU1373959A1 |

| Раструбное соединение труб | 1984 |

|

SU1479011A3 |

| US 5645285 A, 08.07.1997 | |||

| US 6220635 B1, 24.04.2001 | |||

| US 2953398 A, 20.09.1960. | |||

Авторы

Даты

2008-10-20—Публикация

2003-10-15—Подача