Изобретение относится в целом к соединениям труб и более конкретно - к устройствам и способам для соединения трубопровода или системы труб, передающих текучую среду.

В одном предпочтительном варианте осуществления описывается соединение, которое включает оболочку и сальник, расположенный в оболочке, для образования уплотнения вокруг трубного стыка. Сальник представляет собой круглый или кольцеобразный корпус, имеющий первую боковую сторону и вторую боковую сторону, находящуюся на расстоянии от первой боковой стороны, определяя средняя ось между ними. Внешняя или периферическая поверхность сальника и внутренняя поверхность сальника расположены между первой и второй боковыми поверхностями, разделяясь пополам средней осью. Внутренняя поверхность предпочтительно образует первую уплотнительную кромку и вторую уплотнительную кромку. Первая и вторая уплотнительные кромки предпочтительно располагаются вокруг средней оси, определяя первую переходную часть внутренней поверхности, проходящую между первой уплотнительной кромкой и средней осью, и вторую переходную часть между второй уплотнительной кромкой и средней осью. Первая и вторая переходные части расположены в направлении от уплотнительной кромки к средней оси и периферической стенке, так что каждая предпочтительно определяет положительный наклон. Более предпочтительно, внутренняя поверхность сальника определяет центральную ножку, направленную вдоль средней оси. Более того, переходные части предусматривают уменьшения в толщине корпуса сальника в направлении от боковых сторон к средней оси или центральной ножке.

Описывается другой предпочтительный сальник, который включает первую боковую сторону, вторую боковую сторону, находящуюся на расстоянии от первой боковой стороны, определяя среднюю ось между ними. Сальник включает периферическую поверхность и внутреннюю поверхность, каждая из которых простирается между первой и второй боковыми поверхностями, разделяясь пополам средней осью. Периферическая поверхность предпочтительно определяет профиль, имеющий пару округлых крайних частей, расположенных вокруг средней оси с центральной частью, простирающейся между двумя округлыми крайними частями, округлые крайние части определяют максимальный диаметр сальника. В одном варианте осуществления центральная часть определяет дугообразный профиль, который пересекает средняя ось. В другом случае профиль центральной части в значительной мере линейный. В другом предпочтительном варианте осуществления внутренняя поверхность сальника определяет первую уплотнительную кромку и вторую уплотнительную кромку, первая и вторая уплотнительные кромки располагаются вокруг средней оси, внутренняя поверхность включает переходную часть, проходящую в направлении от одной из первой и второй уплотнительных кромок к средней оси и периферической стенке, определяя положительный наклон.

Предпочтительная оболочка для использования в предпочтительном соединительном устройстве включает первую боковую сторону для приема первого трубного сегмента и вторую боковую сторону для приема второго трубного сегмента. Вторая боковая сторона находится на расстоянии от первой боковой стороны, определяя серединную ось оболочки. Оболочка включает внутреннюю поверхность, определяющую полость для схватывания сальника, и простирается между первой боковой стороной и второй боковой стороной, определяя профиль внутреннего диаметра, который уменьшается в направлении от боковой стороны к средней оси, определяя место расположения контактного диаметра, охватывающего сальник. Предпочтительно сальник, расположенный в полости оболочки, имеет диаметр, который больше, чем место расположения контактного диаметра. В одном предпочтительном варианте осуществления внутренняя поверхность определяет срединный диаметр оболочки, который не больше, чем место расположения контактного диаметра.

В одном предпочтительном варианте осуществления оболочки внутренняя поверхность включает часть боковой стенки, часть задней стенки и переходную часть между частью боковой стенки и частью задней стенки. Переходная часть предпочтительно определяет отрицательный наклон в направлении от одной боковой стороны к средней оси и включает первую округлую часть, вторую округлую часть с прямолинейным сегментом, расположенным между первой и второй округлыми частями. Прямолинейный сегмент определяет предпочтительный отрицательный наклон.

Описывается предпочтительный способ уплотнения трубного стыка и включающий сжатие по радиусу скошенной внутренней поверхности компонента оболочки на сальнике, расположенном в полости, определенной внутренней поверхностью. Сальник имеет средняя ось, точку перегиба и линейный сегмент между точкой перегиба и средней осью. Линейный сегмент предпочтительно определяет положительный наклон в направлении к средней оси. Предпочтительный способ также включает расположение выступа, определенного сужающейся поверхностью, между средней осью и точкой перегиба в нижней точке, так что сжатие перемещает боковую часть сальника к боковой стенке оболочки.

Другое предпочтительное соединение включает сальник и оболочку, имеющую первую боковую сторону и вторую боковую сторону, находящуюся на расстоянии от первой боковой стороны, определяя среднюю ось оболочки. Оболочка включает внутреннюю поверхность, которая определяет полость для схватывания сальника и расположена между первой боковой стороной и второй боковой стороной, определяя профиль внутреннего диаметра, который уменьшается для по крайней мере части между по крайней мере одной из боковых сторон и средней осью. Внутренняя поверхность включает часть боковой стенки, часть задней стенки и переходную часть между частью боковой стенки и частью задней стенки. Переходная часть предпочтительно определяет отрицательный наклон в направлении от одной боковой стороны к средней оси и включает первую округлую часть, вторую округлую часть с прямолинейным сегментом, расположенным между первой и второй округлыми частями. Прямолинейный сегмент определяет отрицательный наклон с первой округлой частью, имеющей центр кривизны, расположенный на одной стороне прямой линии, вторая округлая часть имеет центр кривизны, расположенный на другой стороне прямой линии, первая округлая часть определяет первую глубину полости оболочки, а вторая округлая часть определяет вторую глубину полости, меньшую, чем первая глубина полости, часть задней стенки определяет третью глубину полости, равную второй глубине полости. Предпочтительный сальник включает первую боковую сторону и вторую боковую сторону, находящуюся на расстоянии от первой боковой стороны, определяя средняя ось сальника. Предпочтительный сальник также включает внешнюю поверхность и внутреннюю поверхность, которая расположена между первой и второй боковыми поверхностями, разделяясь пополам средней осью. Внутренняя поверхность определяет первую уплотнительную кромку и вторую уплотнительную кромку, первая и вторая уплотнительные кромки располагаются вокруг средней оси. Внутренняя поверхность включает переходную часть, расположенную в направлении от уплотнительной кромки к средней оси и периферической стенке, предпочтительно определяя положительный наклон. Внешняя поверхность определяет профиль, включающий пару увеличенных крайних частей, расположенных вокруг средней оси сальника с центральной частью, расположенной между ними. Центральная часть предпочтительно направлена радиально внутрь увеличенных крайних частей для схватывания частью задней стенки оболочки.

Чертежи, которые включены в данный документ и составляют часть этого описания, представляют собой изображения вариантов осуществления изобретения и вместе с приведенным выше описанием служат для пояснения характеристик изобретения.

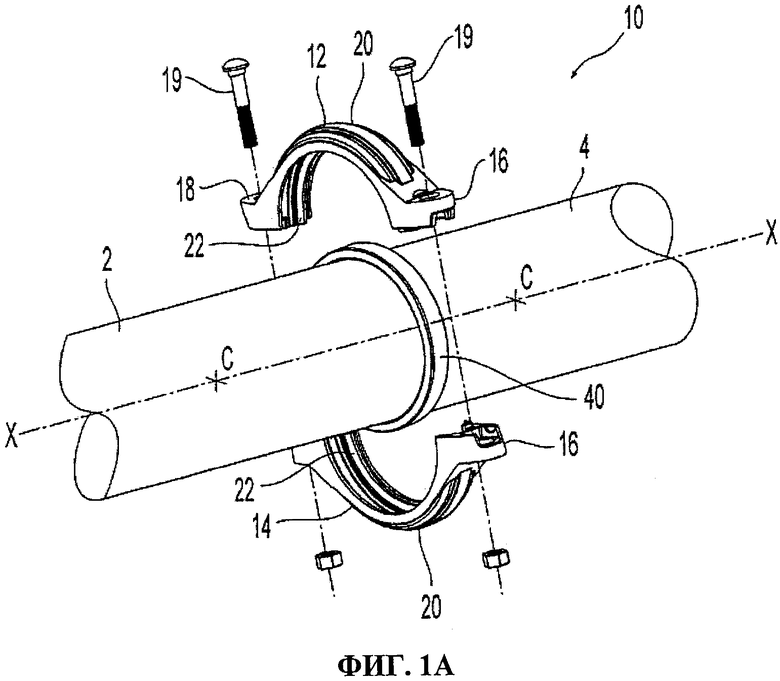

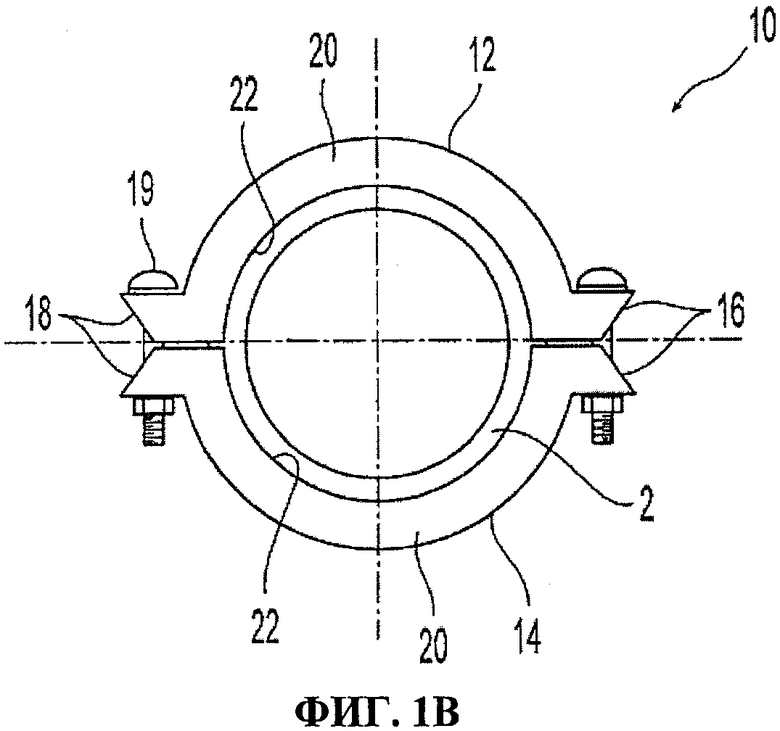

Фиг.1A представляет собой общее схематическое изображение соединительного устройства.

Фиг.1B представляет собой вид с торца соединительного устройства по фиг.1A.

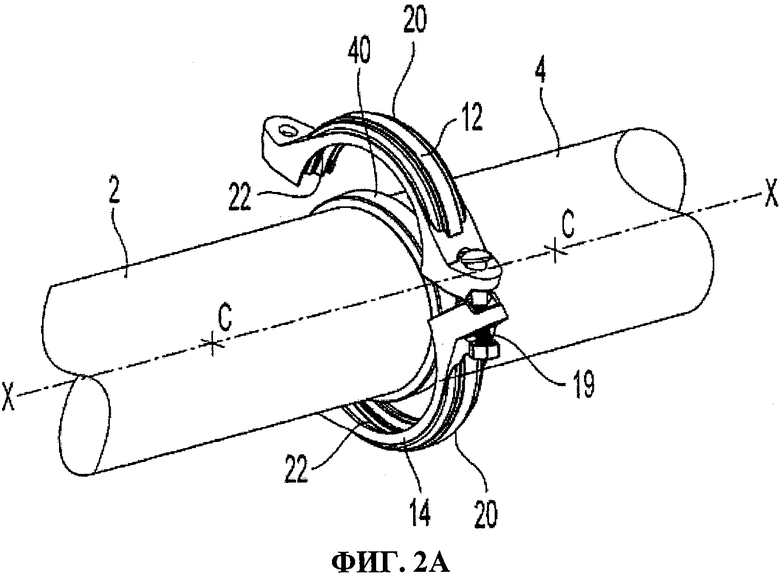

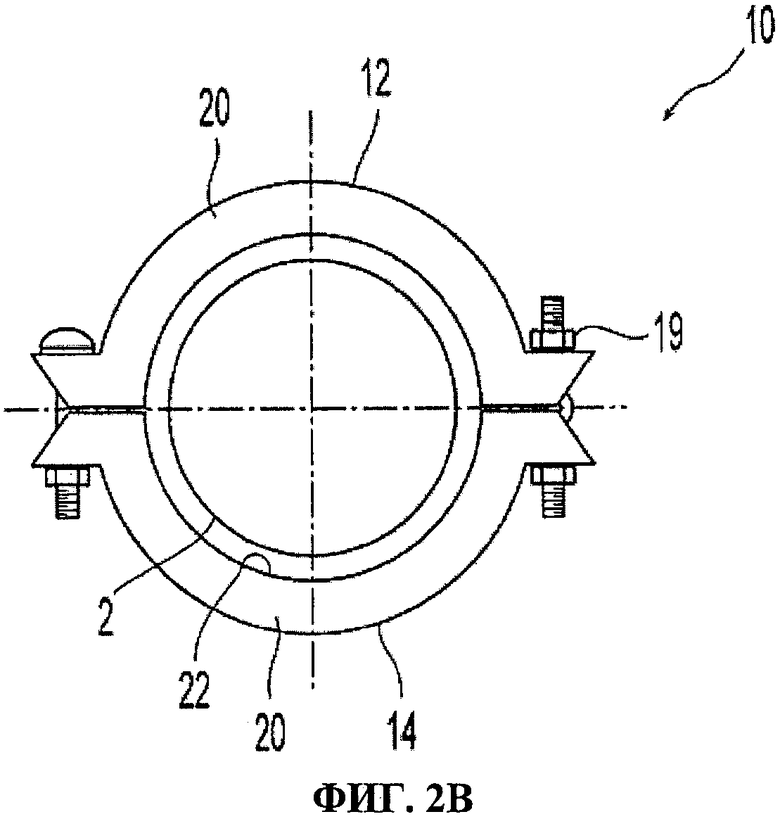

Фиг.2A представляет собой общее схематическое изображение другого соединительного устройства.

Фиг.2B представляет собой вид с торца соединительного устройства по фиг.2A.

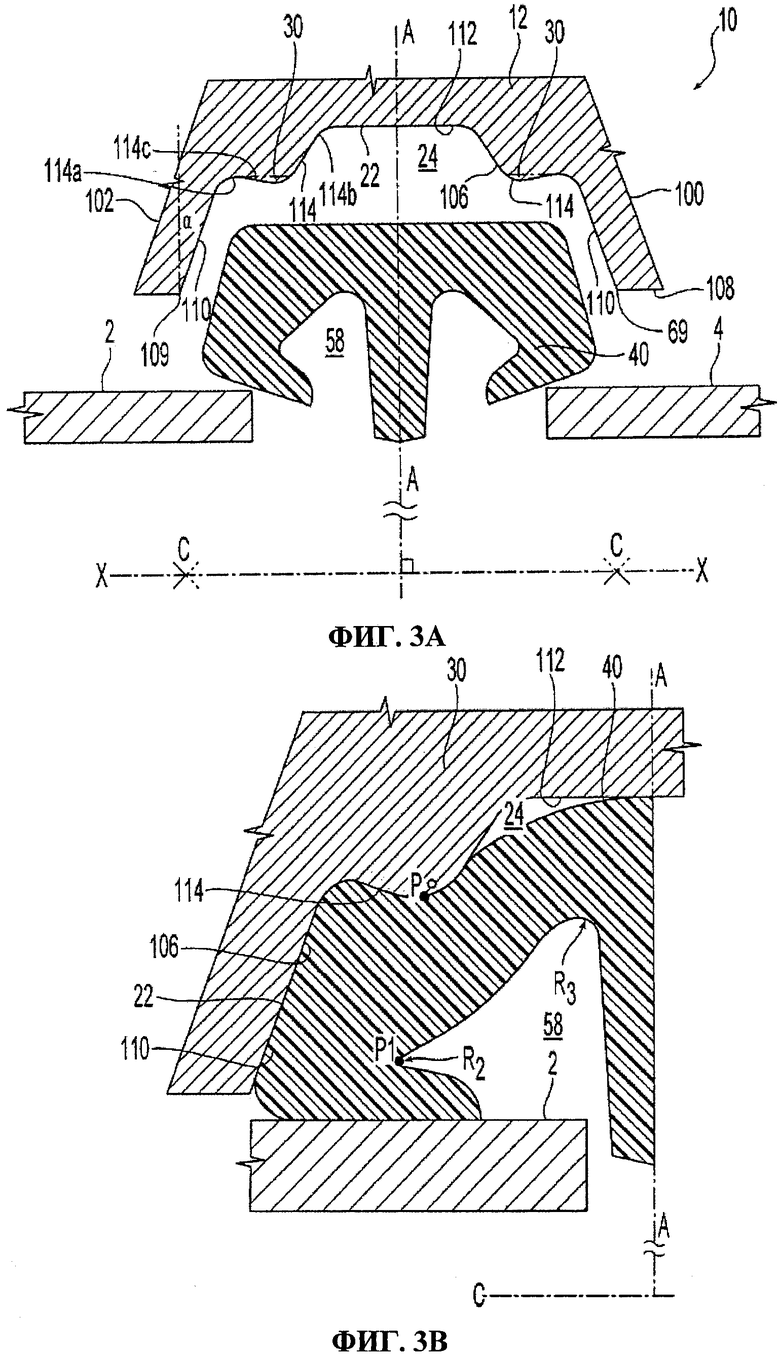

Фиг.3A представляет собой частичное изображение в разрезе соединительного устройства в несжатом состоянии.

Фиг.3B представляет собой изображение соединительного устройства по фиг.3A в сжатом состоянии.

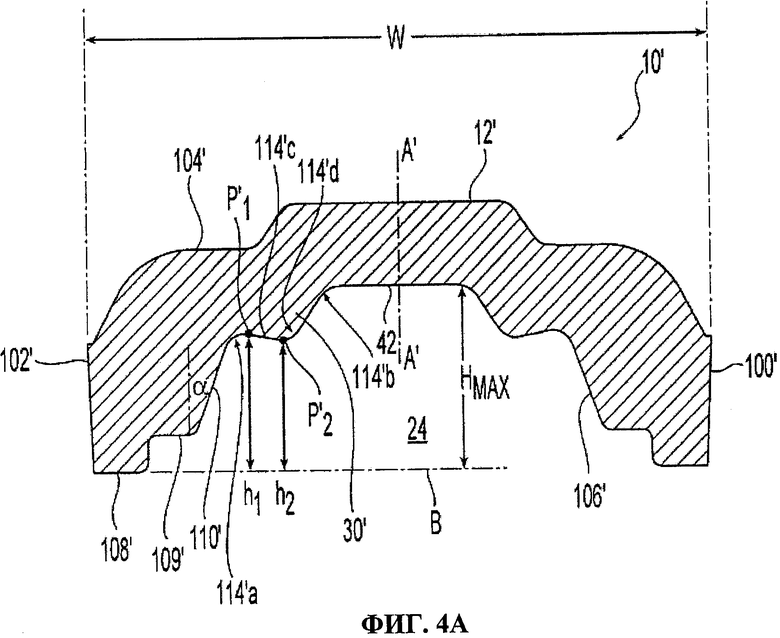

Фиг.4A представляет собой изображение компонента оболочки для использования в устройствах по фиг.1A-1B и фиг.2A-2B.

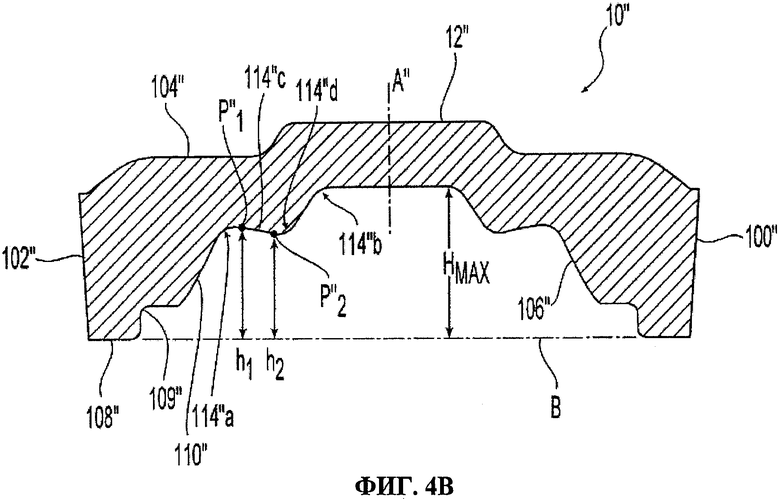

Фиг.4B представляет собой изображение другого компонента оболочки для использования в устройствах по фиг.1A-1B. и фиг.2A-2B.

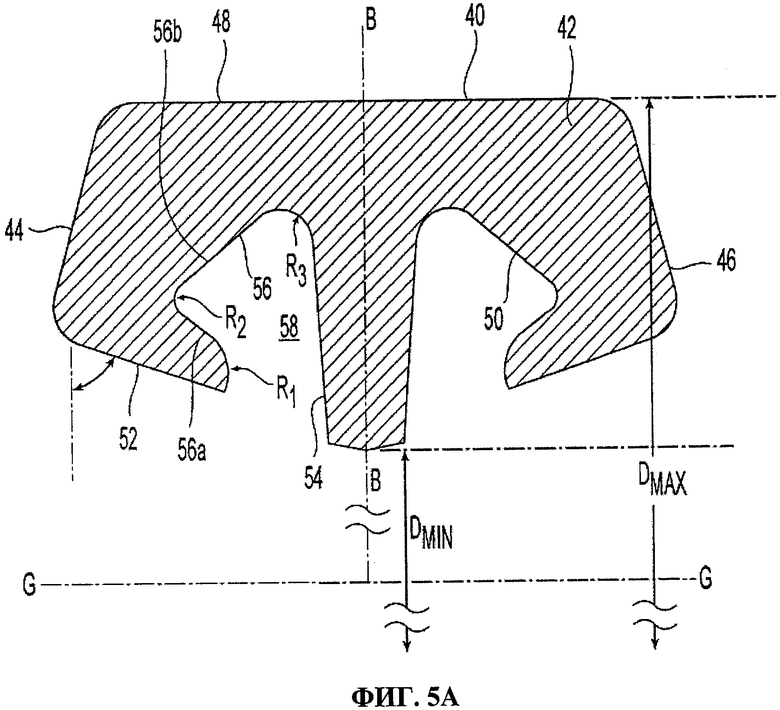

Фиг.5A представляет собой изображение сальника для использования с компонентом оболочки фиг.4A.

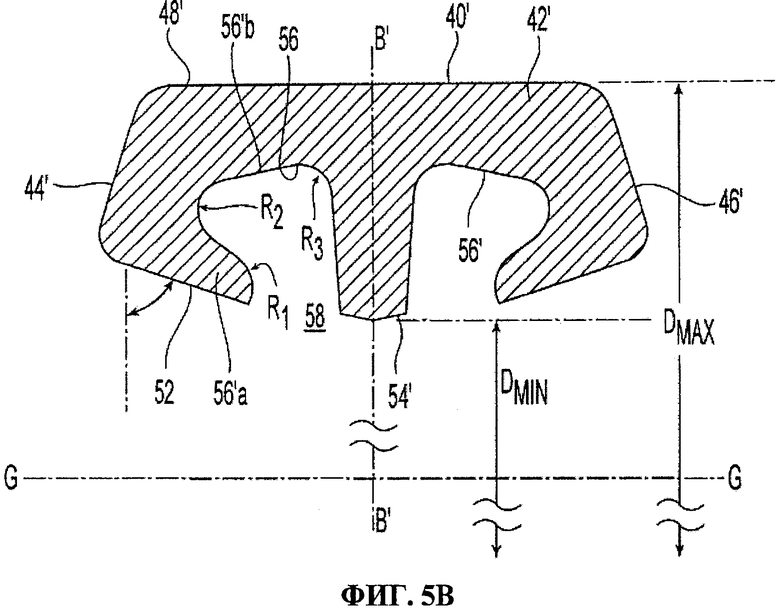

Фиг.5B представляет собой изображение сальника для использования с компонентом оболочки фиг.4B.

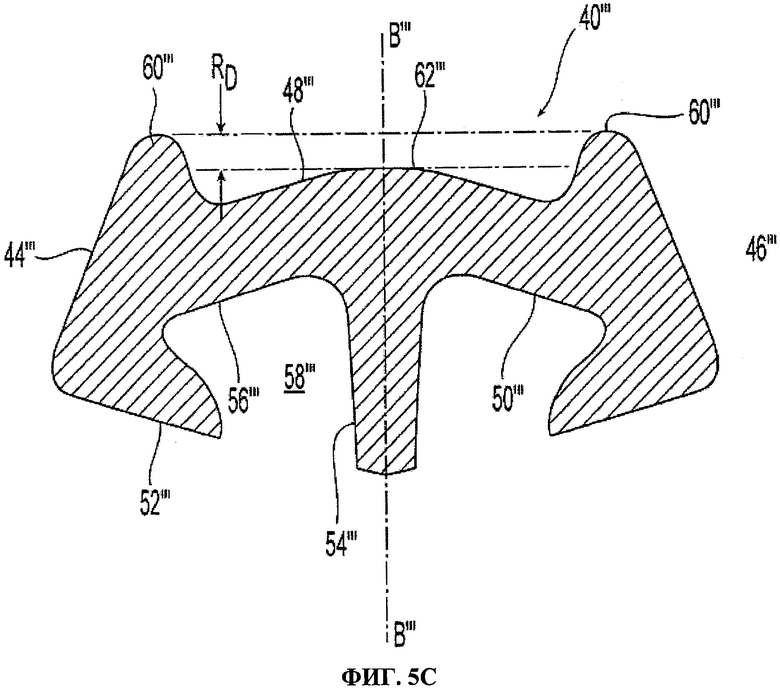

Фиг.5C представляет собой изображение другого сальника для использования с устройством по фиг.3A-3B.

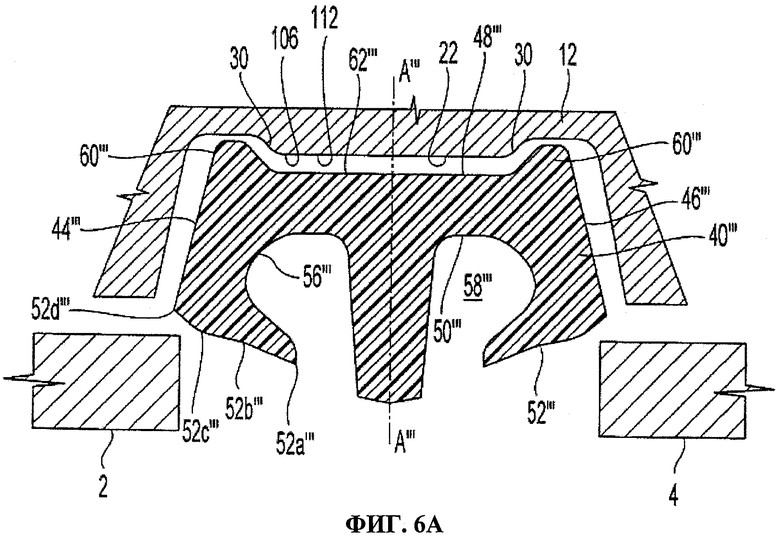

Фиг.6A представляет собой частичное изображение в разрезе другого варианта осуществления соединительного устройства.

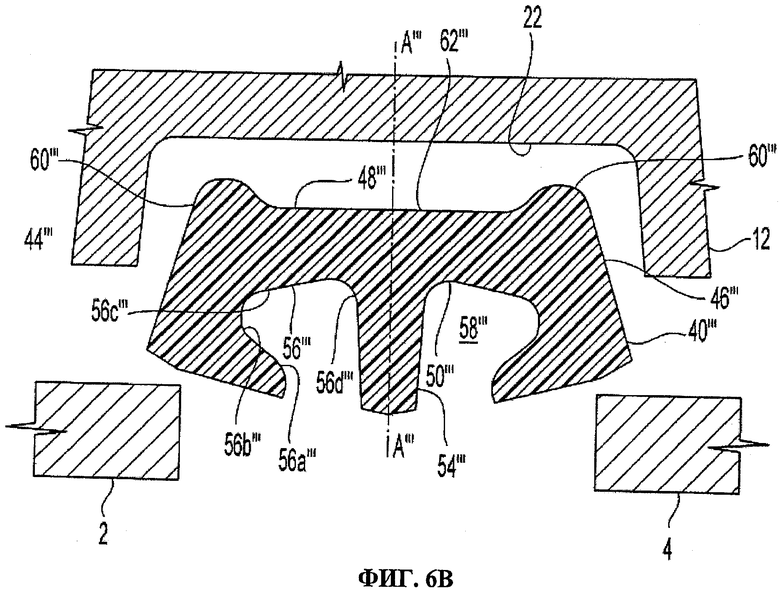

Фиг.6B представляет собой частичное изображение в разрезе другого варианта осуществления соединительного устройства.

На фиг.1A и 1B и фиг.2A и 2B показана конструкция узла соединения трубопровода, использующего соединительное устройство 10. В узле соединения крайние сегменты 2, 4 трубы выровнены вдоль оси трубы Х-X, а сальник 40 располагается вокруг крайних сегментов 2, 4. Труба может быть выполнена из меди, стали или иного материала. Соединительная оболочка, имеющая по меньшей мере два компонента 12 - 14 закрепляется вокруг сальника 40. Компоненты оболочки могут быть отдельными элементами, как видно на фиг.1A, или могут быть предварительно собранными, например, в устройство типа шарнира, показанное на фиг.2A и 2B. Одно предпочтительное шарнирное соединение для использования в соединительном устройстве показано и описано в предварительной заявке США №61/255,351, поданной 27 октября 2009 под названием "Системы и способы для шарнирных соединений", и которая включена в данное описание в качестве ссылки. Компоненты оболочки могут быть идентичными по конструкции или могут быть выполнены по-разному, при условии, что они могут контактировать друг с другом и образовывать полную соединительную оболочку вокруг сальника 40. Кроме того, соединительная оболочка может быть образована более чем двумя компонентами, при условии, что компоненты могут быть соединены вместе, образуя трубный узел, как представлено, например, в патенте США №6,139,069, описание которого включено сюда в качестве ссылки.

Как правило, каждый из компонентов 12, 14 оболочки имеет первый конец 16, второй конец 18 с дугообразным сегментом 20, расположенным между первым и вторым концами 16, 18 для схватывания сальника 40. В зависимости от числа компонентов, образующих оболочку, сегменты могут быть полукруглыми, в виде четверти круга или другой длиной дуги. Концы 16, 18 выполнены как выступающая площадка под болт, и имеют сквозные отверстия, в которых располагаются крепежные элементы 19, чтобы соединять компоненты 12, 14 оболочки друг с другом. Сегменты 20 скрепления труб также включают внутреннюю поверхность 22, которая имеет полость 24 для схватывания и установки в ней сальника 40.

Чтобы выполнить образование трубного стыка, компоненты 12, 14 оболочки располагают на сальнике 40. Чтобы создать непроницаемое для текучей среды уплотнение, крепежные элементы затягиваются так, чтобы стянуть оболочки 12, 14 вместе. Когда компоненты 12, 14 стянуты вместе, внутренняя поверхность 22 компонентов сжимает сальник 40, образуя непроницаемое для текучей среды уплотнение. Собранный узел имеет центральную ось C-C, которая соосна с осью трубы Х-Х.

На фиг.3A и фиг.3B соответственно показаны несжатое и сжатое состояние узла трубного стыка, иллюстрирующее охват с поверхностным контактом между внутренней поверхностью 22 компонента 12 оболочки и сальником 40. Предпочтительно, соединительное устройство 10 является симметричным относительно средней оси А-А, которая направлена перпендикулярно центральной оси С-С соединения 10. В другом случае устройство может быть асимметричным, например, как в случае уменьшенного устройства трубного стыка. Оболочка 12 и ее внутренняя поверхность 22 имеют профиль 106, который предпочтительно включает часть, которая сужается внутрь к средней оси А-А, образуя уменьшающийся внутренний диаметр и один или более выступов 30, расположенных вокруг средней оси А-А. Выступы 30 могут иметь форму треугольников, выполненных на внутренней поверхности 22 вокруг средней оси А-А, у которых вершины направлены внутрь в полость 24. На фиг.3B внутренняя поверхность 22 и ее профиль 106 охватывают периферическую поверхность сальника 40, создавая радиальную силу сжатия. Выступ 30 и его сужающаяся поверхность имеет точку P0, которая определяет внутренний диаметр сужающейся поверхности 22, который меньше, чем диаметр сальника 40 в месте, где точка P0 имеет с ним контакт. Соответственно, при формировании непроницаемого для текучей среды уплотнения в трубном стыке при помощи соединительного устройства 10 выступ 30 деформирует сальник 40 в точке P0 контакта предпочтительно радиально к оси С-С. Благодаря внутреннему каналу 58 сальника 40 боковая часть сальника 40 изгибается в точке Р1 вдоль профиля канала 58, чтобы образовывать герметичное соединение внешней поверхностью трубного сегмента 2, 4, и боковая часть сальника 40 перемещается поперечно к внутренней поверхности 22 оболочки 12. Внутреннее давление текучей среды в трубном стыке может перемещать центральную часть сальника 40 радиально наружу до контакта с внутренней поверхностью 22 оболочки в самой глубокой части полости 24 сальника, чтобы стабилизировать положение сальника 40 в полости 24. Для предпочтительного соединительного устройства 10 выступ 30 имеет контактную точку P0 смещенную относительно точки перегиба Р1 сальника к средней оси А-А, так что точка контакта P0 ближе к оси А-А, чем точка перегиба Р1. Более того, точка P0 предпочтительно расположена так, чтобы не минимизировать или не нивелировать способность внутреннего давления текучей среды перемещать сальник радиально наружу к соединительной оболочке.

Фиг.3A представляет собой общий вид в разрезе предпочтительного компонента 12 оболочки, имеющего первую боковую сторону 100 и вторую боковую сторону 102, между которыми расположена средняя ось А-А компонента 12 оболочки. Между первой и второй боковыми сторонами расположен корпус компонента 12, который имеет профиль 104 периферической поверхности (показан на фиг.4A и 4B как 104' и 104'') и профиль 106 внутренней поверхности 22. Внутренняя поверхность 106 включает с каждой стороны средней оси А-А охватывающую трубу часть 108 (показана на фиг.4A и 4B как 108' и 108''), часть 110 боковой стенки, часть 112 задней стенки и переходную часть 114, расположенную между частями 110, 112 боковой стенки и задней стенки. Охватывающая трубу часть 108 непосредственно охватывает внешнюю поверхность сегмента трубы в узле трубного стыка и предпочтительно направлена параллельно центральной оси С-С соединительного устройства 10. Часть 110 боковой стенки является смежной с охватывающей трубу частью 108, определяя поверхность схватывания боковой стенки сальника 40 в стыковом узле. Часть 110 боковой стенки также предпочтительно является линейной, образуя тупой угол α с линией, параллельной средней оси А-А. Более предпочтительно, между охватывающей трубу частью 108 и частью 110 боковой стенки имеется поверхностный переход 109, который может быть или округлым с определенным радиусом кривизны, или более предпочтительно имеет ступенчатый переход между охватывающей трубу частью 108 и частью 110 боковой стенки.

Часть задней стенки 112 профиля 106 внутренней поверхности поддерживает среднюю часть сальника 40 и является самой глубокой частью полости 24. В другом варианте задняя стенка 112 может располагаться на глубине, эквивалентной контактной точке P0 выступа 30, или на глубине меньшей, чем P0, но более глубокой, чем точка Р1 сальника. В предпочтительном варианте осуществления часть 112 задней стенки профиля 106 внутренней поверхности является линейной или плоской в направлении, параллельном центральной оси С-С. В другом варианте часть 112 задней стенки может быть самой глубокой точкой контакта внутренней поверхности 104 для схватывания сальника 40. В другом варианте часть 112 задней стенки может иметь сегмент внутренней поверхности 106 с множеством точек контакта с сальником 40, являющимся самой дальней точкой полости для сальника.

Переходная часть 114 расположена между частью 112 задней стенки и частью боковой стенки 110 профиля 106 внутренней поверхности. Переходная часть 114 предпочтительно включает первый округлый край 114а, смежный с частью 110 боковой стенки, и второй округлый край 114b, смежный с частью 112 задней стенки. В другом варианте края 114а, 114b могут иметь форму перехода типа ступени. Между краями 114а, 114b переходная часть 114 формирует выступ 30 внутренней поверхности 22, описанный выше. Предпочтительно, переходная часть 114 имеет сегмент 114с профиля 106 внутренней поверхности с отрицательным наклоном, что означает, что в направлении от боковой стороны 100, 102 к средней оси А-А глубина полости 24 для сальника уменьшается вдоль длины наклонного сегмента 14с поперечно среднему направлению. Соответственно, сегмент 114с имеет угол сужения профиля 106 внутренней поверхности для компонента 12 соединительной оболочки поперечно среднему направлению, формируя уменьшающийся внутренний диаметр оболочки вдоль сегмента 114с. Сегмент 114с является линейным или в другом случае может иметь волнообразный или другой нелинейный профиль, при условии, что сегмент имеет угол сужения в области внутренней поверхности 22 компонента 12 оболочки. Переходная часть 114 профиля 106 внутренней поверхности может включать сочетание линейных и нелинейных сегментов, при условии, что переходная часть 114 имеет выступ 30, как описано выше.

На фиг.4A показан предпочтительный компонент 12' оболочки для шестидюймового соединения 10'. Компонент имеет первую боковую сторону 100' и вторую боковую сторону 102', находящиеся на расстоянии друг от друга со средней осью А'-А'. Боковые стороны 100', 102' имеют ширину W от около 1,5 до около трех дюймов (38-76 мм) и составляет приблизительно 1,8 дюйма (48 мм). Компонент 12' оболочки включает периферическую поверхность 104'. Компонент 12' оболочки также включает профиль 106' внутренней поверхности, формируя полость 24' для сальника 40. Предпочтительный профиль 106' внутренней поверхности симметричен относительно средней оси А'-А' и включает на его боковом крае охватывающую трубу поверхность 108'. В средней части профиль 106' внутренней поверхности также включает часть 110' боковой стенки со ступенчатым переходом 109' между охватывающей трубу частью 108' и частью 110' боковой стенки. Сегмент 110' боковой стенки является линейным с положительным наклоном, так что глубина полости 24 для сальника увеличивается продольно в среднем направлении вдоль дины сегмента 110' боковой стенки. Сегмент боковой стенки также имеет угол α' около двадцати градусов (20°) к линии, параллельной средней оси А'-А'. Сегменты 110' боковой стенки находятся на расстоянии относительно средней оси А'-А'.

Часть задней стенки профиля 106' внутренней поверхности компонента 12' имеет глубину Hmax полости 24' около половины дюйма (12,5 мм) от базисной линии В, расположенной в плоскости охватывающих трубу поверхностей 108'. В собранном состоянии часть 112 задней стенки имеет максимальный внутренний диаметр соединения 10', который предпочтительно составляет около семи дюймов (178 мм). Часть задней стенки 112 расположена линейно параллельно оси соединения С-С, определяя минимальную ширину полости 24.

Между частью 110' боковой стенки и частью 112' задней стенки расположена переходная часть 114'. Переходная часть 114' предпочтительно включает первую округлую часть 114'а смежную с частью 110' боковой стенки и вторую округлую часть 114'b смежную с частью 112' задней стенки. Переходная часть 114' включает линейный сегмент 114'с, который формирует резко сужающуюся часть внутренней поверхности 22' поперечно среднему направлению между точками Р'1 и Р'2, образуя выступ 30' и уменьшающийся внутренний диаметр вдоль сегмента 114с'. Точка Р'1 расположена на конце части 110' боковой стенки в вогнутой части 114'а, имеющей радиус кривизны менее 0,1 дюйма (2,5 мм) и предпочтительно около 0,06 дюйма (1,5 мм). Точка Р2 располагается на конце линейного сегмента 114'с и смежно с выпуклой частью 114'd, имеющей радиус кривизны менее 0,1 дюйма (2,5 мм) и предпочтительно около 0,06 дюйма (1,5 мм). Кроме того, точка Р1 предпочтительно располагается в полости на глубине h1, измеренной от базисной линии В, а точка Р2 предпочтительно располагается в полости на глубине h2 от базисной линии В, при этом h2 меньше, чем h1.

На фиг.4В показан предпочтительный компонент 12'' оболочки для двухдюймого соединения 10''. Компонент имеет первую боковую сторону 100'' и вторую боковую сторону 102'', находящиеся на расстоянии друг от друга относительно средней оси А''-А''. Боковые стороны 100'', 102'' имеют ширину W'' от около 1,5 до около 2 дюймов (38-50 мм) и составляют примерно 1,8 дюйма (45 мм). Компонент 12'' оболочки включает периферическую поверхность 104''. Компонент 12'' оболочки также включает внутреннюю поверхность 106'' полости 24'' для сальника 40. Предпочтительная внутренняя поверхность 106'' симметрична вокруг средней оси А''-А'' и включает на боковой стороне охватывающая трубу поверхность 108''. В средней части внутренняя поверхность 106'' также включает часть 110'' боковой стенки со ступенчатым переходом 109'' между охватывающей трубу частью 108'' и частью 110'' боковой стенки. Часть 110'' боковой стенки имеет положительный наклон, так что глубина полости 24'' для сальника увеличивается поперечно среднему направлению вдоль длины сегмента 110' боковой стенки с углом α' около тридцати градусов и предпочтительно около двадцати семи градусов (27°) относительно линии, параллельной средней оси А''-А''. Сегменты 110'' боковой стенки находятся на расстоянии вокруг средней оси А''-А''.

Часть задней стенки внутренней поверхности 106'' компонента 12'' оболочки имеет глубину Hmax' полости для сальника, которая предпочтительно составляет около 0,5 дюйма (12,5 мм) от базисной линии В'', расположенной в плоскости охватывающих трубу поверхностей 108''. В собранном состоянии часть 112'' задней стенки имеет максимальный внутренний диаметр соединения 10'', который предпочтительно составляет около трех дюймов (76 мм). Часть задней стенки 112 предпочтительно линейная параллельно оси соединения С-С. Между частью боковой стенки 110'' и частью 112'' задней стенки расположена переходная часть 114''. Переходная часть 114'' предпочтительно включает первую округлую часть 114''а смежную с частью 110'' боковой стенки и вторую округлую часть 114''b смежную с частью 112'' задней стенки.

Переходная часть 114'' включает линейный сегмент 114''с, имеющий отрицательный наклон, который формирует резко сужающуюся часть внутренней поверхности 106'' поперечно среднему направлению между точками Р''1 и Р''2, образуя выступ 30'' и уменьшающийся внутренний диаметр вдоль сегмента 114с''. Точка Р''1 предпочтительно располагается на конце части 110' боковой стенки и вогнутой части 114''а, имеющей предпочтительный радиус кривизны менее 0,1 дюйма (2,5 мм) и предпочтительно около 0,06 дюйма (1,5 мм). Точка Р2 располагается на конце линейного сегмента 114'с рядом с выпуклой частью 114'd, имеющей предпочтительный радиус кривизны менее 0,1 дюйма (2,5 мм) и предпочтительно около 0,06 дюйма (1,5 мм). Кроме того, точка Р''1 в полости располагается в полости на глубине h1, измеренной от базисной линии В'', а точка Р''2 располагается в полости на глубине h2 полости от базисной линии В'', при этом h2 меньше, чем h1.

Как отмечено ранее, выступы 30, описанные выше, предназначены для создания радиальной нагрузки на сальник 40, чтобы создавать непроницаемое для жидкой среды уплотнение. В частности, выступы 30 имеют скошенную или клиновидную поверхность вдоль внутренней поверхности 22 компонента 12 соединительной оболочки, чтобы создавать силу, направленную к периферической поверхности сальника в направлении радиально внутрь к центру соединения С-С и поперечно наружу к частям 110 боковой стенки оболочки 12. Сальники 40 для использования с соединительными оболочками, описанными здесь, предпочтительно являются округлыми или кольцеобразными телами, определяющими центральную ось G-G соосную с осью соединения С-С.

На фиг.5А показан сальник 40 размерности шесть дюймов (152 мм) для использования с шестидюймовым соединением 10' по фиг.4А. Кольцеобразный корпус 42 сальника имеет первую боковую стенку 44 для установки на первый трубный сегмент 2, вторую боковую стенку 46 для установки на второй трубный сегмент 14. Вторая боковая стенка 46 находится на расстоянии от первой боковой стенки 44 относительно средней оси В-В, которая расположена перпендикулярно к центральной оси G-G сальника. Кольцеобразный корпус 42 включает внешнюю периферическую поверхность 48 и внутреннюю поверхность 50, радиально отстоящую на расстоянии от центральной оси G-G сальника. Каждая из поверхностей 48, 50 симметрична вокруг средней оси В-В сальника и является смежной боковым стенками 44, 46 сальника соответственно, имея закругленный угол, формирующий переход между боковыми стенками 44, 46 и периферической и внутренней поверхностями 48, 50 сальника.

В поперечном сечении внутренняя поверхность 50 имеет пару поверхностей 52 уплотнительной кромки, которые располагаются симметрично относительно средней оси В-В. Поверхности 52 уплотнительной кромки непосредственно охватывает внешнюю поверхность трубных сегментов, образуя непроницаемое для текучей среды уплотнение после приложения достаточной силы сжатия вокруг сальника 40. Уплотнительные кромки 52 имеют профиль, который в несжатом состоянии сальника 40 образует тупой угол с линией, параллельной средней оси В-В, уплотнительные кромки профиля могут включать линейные части, закругленные части и/или их сочетания. Часть 54 центральной ножки предпочтительно сформирована вдоль средней оси. Центральная ножка действует как буфер и разделитель между краями трубных сегментов, соединяемых вместе, как видно, например, на фиг.3A и 3B. Профиль предпочтительной центральной ножки 54 сокращается немного в осевом направлении вдоль средней оси А'-А', изменяясь в толщине вдоль длины ее оси от около 0,1 дюйма (2,5 мм) до около 02, дюйма (5 мм).

Внутренняя поверхность 50 сальника 40' также включает переходной сегмент 56, который соединяет поверхность 52 уплотнительной кромки с центральной ножкой 54. Переходной сегмент 56 образует полость или канал 58 между поверхностью уплотнительной кромки и центральной ножкой 54. Полость 58 обеспечивает объем, который корпус 42 сальника может заполнять под силой сжатия компонентов 12, 14 оболочки соединения 10 и давлением текучей среды, протекающей в трубных сегментах и через трубный стык. Переходной сегмент 56 предпочтительно включает сочетание округлых частей и линейных частей, соединяющих поверхность 52 уплотнительной кромки с центральной ножкой 54.

В предпочтительном варианте осуществления по фиг.5A, переходной сегмент 56 включает первую часть 56а, которая предпочтительно начинается первой выпуклой округленной частью R1, смежной с линейным сегментом, расположенным поперечно к боковой стенке 44, 46 и периферийно к периферической поверхности 48 второй округлой части R2, вокруг которой складывается корпус 42 сальника. Переходной сегмент 56 также включает вторую часть 56b, которая сначала представляет собой линейный сегмент, смежный со второй округлой частью R2 и направлен в центр к средней оси А-А и к периферической поверхности 48 сальника, к третьей округлой части R3, смежной с центральной ножкой 54. Предпочтительный профиль и в частности положительно покатый сегмент 56 обеспечивают желаемый канал 58 сальника, глубина которого, измеренная от линии, параллельной оси сальника С-С, возрастает поперечно среднему направлению. Соответственно, корпус 42 сальника 40 уменьшается в своей радиальной толщине в части корпуса 42 вдоль поперечного направления к среднему.

Для сальника 40 по фиг.5А наклонные поверхности 44, 46 боковой стенки находятся на расстоянии, определяющем толщину сальника, которая изменяется от минимальной толщины на периферической поверхности примерно в 0,9 дюйма (23 мм) до максимальной толщины всего сальника 40 примерно в 1,1 дюйма (28 м). Сальники имеют такие размеры, чтобы надеваться на концы трубных сегментов по крайней мере частью поверхности 52 уплотнительной кромки, образуя поверхностный контакт с внешней поверхностью трубных сегментов, и центральной ножкой 54, охватываемой торцевой поверхностью трубного сегмента. Для трубного сегмента размерности 6 дюймов периферическая поверхность 48 определяет внешний диаметр Dmax для сальника 40 примерно в 7 дюймов (178 мм). Центральная ножка 54 определяет предпочтительный минимальный внутренний диаметр Dmin сальника примерно в 5,75 дюйма (146 мм), а уплотнительные кромки 52 определяют предпочтительный диаметр D в их самом среднем крае примерно в шесть дюймов (152 мм). Ширина центральной ножки 54 убывает в радиальном направлении к оси G-G сальника.

Для внутренней поверхности 50 сальника размерности 6 дюймов, третья округлая часть R3 имеет радиус в 0,06 дюйма (1,5 мм) и располагается ближе к оси В-В, чем R2. Вторая округлая часть R2 имеет радиус около 0,03 дюйма (0,76 мм) и располагается ближе к оси G-G сальника, чем R3.

На фиг.5B показан другой предпочтительный сальник 40', который обладает свойствами, аналогичными предыдущему варианту осуществления, но предпочтительно имеет размерность для двухдюймовых трубных сегментов. В частности, периферическая поверхность сальника 40' имеет диаметр Dmax около трех дюймов (152 мм), центральная ножка 54 имеет минимальный внутренний диаметр Dmin сальника немного менее двух дюймов (50 мм) с уплотнительными кромками 52, имеющими диаметр D в их самом среднем крае примерно в два дюйма (50 мм). Для внутренней поверхности 50' сальника размерности 2 дюйма, третья округлая часть R3' имеет радиус в 0,06 дюйма (1,5 мм) и располагается ближе к оси В'-В', чем R2'. Вторая округлая часть R2' имеет радиус менее 0,1 дюйма (2,5 мм) и располагается ближе к оси G-G сальника, чем R3'.

Обращаясь снова к фиг.3B и сжатому состоянию соединительного устройства 10, нижняя точка P0 выступа 30 располагается ближе, чем точка Р1 на втором радиусе R2, вокруг которого складывается сальник 40. Эта конфигурация обеспечивает поверхностный контакт между внутренней поверхностью 22 компонента 12 оболочки и периферической поверхностью 48 сальника 40, что обеспечивает силу, имеющую горизонтальную составляющую, в поперечном направлении, для поддержки контакта между частью 110 боковой стенки компонента 12 оболочки и боковой стенкой 44, 46 сальника 40, и, следовательно, герметичного соединения сальника и внешней поверхности трубных сегментов.

Для каждого из сальников 40', 40'', периферическая поверхность 48 имеет профиль, который в значительной мере является плоским, расположенным параллельно центральной оси С-С сальника. В альтернативном варианте осуществления сальника 40''', показанном на фиг.5C, периферическая поверхность 48''' имеет нелинейный профиль. В частности, периферическая поверхность 48''' предпочтительно имеет профиль, который симметричен относительно средней оси сальника В'''-В''', с двумя увеличенными крайними частями 60''' и центральной частью 62''', направленной радиально внутрь округлых крайних частей 60'''. В варианте осуществления с фиг.5С центральная часть 62''' дугообразная и симметричная относительно средней оси В'''-В'''. Крайние части 60''' обеспечивают переходной профиль между боковыми стенками 44''', 46''' сальника и центральной частью 62''' периферической поверхности. Профиль крайней части 60''' может формироваться округлыми сегментами, линейными сегментами или сочетанием обоих. Поверхности крайних частей 60''' отдельно или в сочетании с центральной частью 62''' определяют поверхность сальника, которая охватываться наклонной поверхностью выступа 30 в компонентах оболочки соединения, описанных здесь, чтобы обеспечивать осевую силу, направленную поперечно в направлении части боковой стенки оболочки сальника. Диаметр сальника 40''' изменяется от одной боковой стороны сальника до другой. Округлые крайние части 60''' имеют больший диаметр, чем центральная часть 62''', предпочтительно составляющий от 90 до 99% диаметра крайних частей 60'''. Соответственно, диаметр сальника в крайних частях 60''' и центральной части 62''', имеют процентную разность 1-10%. В другом варианте каждая из крайних частей 60''' и центральная часть 62''' имеют радиальную разность RD вдоль средней оси В'''-В''' в направлении перпендикуляра к ней, составляющую примерно 0,1 дюйма (2,5 мм) или менее.

Принимая во внимание вышеприведенные описания сальников и оболочек, возможны альтернативные устройства трубных соединений. Например, на фиг.6A и 6B показаны схематические изображения в поперечном сечении устройств трубных соединений, которые используют альтернативный вариант осуществления сальника 40'''. Более конкретно, на фиг.6A показан альтернативный вариант осуществления сальника 40''', периферическая поверхность 48''' имеет профиль с двумя увеличенными крайними частями 60''' с линейной центральной частью 62''' между ними, которая проходит параллельно оси G-G сальника и/или оси соединения Х-Х. На устройстве по фиг.6А, представлена оболочка 12, имеющая внутреннюю поверхность 22 с профилем 106, который практически повторяет периферическую поверхность. Более конкретно, внутренняя поверхность 22 имеет профиль 106, в котором часть 112 задней стенки находится на той же глубине полости и образована рядом с выступами 30, формируя поверхность, которая охватывает центральную линейную часть 62''' сальника 40''' в собранном соединительном устройстве. Часть 112 задней стенки охватывает центральную линейную часть 62''' ее длины. Профиль 106 внутренней поверхности завершается парой боковых углублений, расположенных симметрично вокруг части 112 задней стенки для размещения округлых крайних частей 60'''. В варианте осуществления по фиг.6А, выступы 30 параллельны и/или охватывают линейные поверхностные сегменты крайних частей 60''', обеспечивая приложение силы в поперечном направлении к боковым стенкам сегмента 12 оболочки.

Сальники 40, 40', 40''', описанные здесь, могут использоваться с компонентами оболочки, которые не содержат выступов 30. Соответственно сальники 40, 40', 40''' могут использоваться с известными оболочками. Изобретатель нашел предпочтительный диапазон радиальной разности RD между увеличенными крайними частями 60''' и центральной частью 62''' сальника 40''', для которого оболочка, имеющая выступ 30, является предпочтительной. Для радиальной разности RD больше 0,06 дюйма (1,5 мм) выступ является желательным, чтобы обеспечивать нормальную силу, имеющую поперечно направленную составляющую. Для радиальной разности RD около 0,06 дюйма (1,5 мм) или менее, соединительное устройство может применять оболочку без выступа вдоль внутренней поверхности. Например, на фиг.6 В показан сальник 40''' с оболочкой 12, в которой внутренняя поверхность 22 не имеет выступа 30. Увеличенные крайние части предназначены охватываться внутренней поверхностью 22 оболочки, так что в собранном состоянии боковые стенки 44''', 46''' сальника 40''' направляются в стороны, а центральная часть 62''' направлена радиально наружу к задней стенке оболочки. В сальнике 40''' профиль каждой увеличенной крайней части 60''' сформирован линейным сегментом для схватывания задней стенкой оболочки предпочтительно округлых частей на каждой стороне, которые соответственно являются смежными с центральной частью 48''' и боковыми стенками сальника. Увеличенная крайняя часть 60''' и центральная часть 48''' предпочтительно определяют радиальную разность RD около 0,06 дюйма (1,5 мм).

Как отмечено выше, переходной сегмент 56''' вдоль внутренней поверхности 50''' сальника может включать сочетание разнообразных округлых частей и/или линейных частей, соединяющих поверхность 52 уплотнительной кромки с центральной ножкой 54. Например, переходной сегмент 56''' может состоять из двух или более округлых сегментов 56а, 56b, 56с, 56d, направленных от поверхности 52''' уплотнительной кромки к центральной ножке 54''', так что канал 58'' в значительной мере имеет каплеобразную форму. В другом варианте переходной сегмент 56''' может включать один или более линейных сегментов, как видно, например, на фиг.6A и 6B. Кроме того, переходной сегмент 56''' может быть выполнен так, чтобы обеспечивать желаемую среднюю радиальную толщину сальника 40''', чтобы поддерживать нужную прочность или упругость сальника 40'''. Соответственно, переходной сегмент 56''' и канал 58''' могут быть выполнены так, что центральная часть 48''' и касательная к наиболее отстоящей радиально внешней части канала 58''', перпендикулярная к средней оси, определяют радиальную толщину сальника, составляющую от около 0,1 (2,5 мм) дюйма до около 0,175 дюйма (4,5 мм).

Другие параметры сальников могут меняться так, как, например, видно на фиг.6B, поверхность 52''' уплотнительной кромки может включать сочетание округленных и/или линейных сегментов, чтобы формировать ряд переходных точек 52а''', 52b''', 52с'''и 52d'''. Переход 52d''' определяет первый внутренний диаметр сальника, который больше, чем номинальный диаметр соединяемой трубы. Переходы 52с''' и 52b''' предпочтительно определяют соответственно максимальный и минимальный диаметр трубы для данного номинального диаметра трубы. Самая внутренняя переходная точка 52а''' радиально располагается относительно центра сальника так, чтобы обеспечивать достаточное уплотнение вокруг внешней поверхности трубы, которая может быть некруглой для данной номинальной размерности трубы. Предпочтительные соединительные устройства, описанные здесь, используются, чтобы соединять трубы и в частности медные или стальные трубопроводы. Соединительные устройства по фиг.6A и 6B хорошо подходят для соединения стальных труб, поскольку поверхности уплотнительных кромок могут эффективно работать при больших разбросах номинальных размеров стальных трубопроводом. Сальники имеют такие размеры, чтобы надеваться на края трубных сегментов по крайней мере частью поверхности 52''' уплотнительной кромки, образуя поверхностный контакт с внешней поверхностью трубных сегментов так, чтобы центральная ножка 54''' охватывалась торцевой поверхностью трубного сегмента. Для трубного сегмента размерности четыре дюйма (100 мм) периферическая поверхность 48''' имеет максимальный внешний диаметр для сальника 40''' около пяти с половиной дюймов (140 м) и более предпочтительно - 5,4 дюйма (137 мм). Центральная ножка 54''' имеет предпочтительный минимальный внутренний диаметр около четырех дюймов (100 мм), а уплотняющие кромки 52''' имеют диаметр на своих наиболее близких к середине краях примерно в четыре с половиной дюйма (114 мм), а более предпочтительно - 4,4 дюйма (112 мм). Ширина центральной ножки 54''' убывает в радиальном направлении к оси сальника. Для сальника 40''' изогнутые поверхности 44''', 46''' боковых стенок имеют среднюю толщину около одного дюйма (25 мм), и более предпочтительно - минимальную толщину на периферической поверхности около 0,9 дюйма (23 мм), максимальную толщину сальника 40''' около 1,2 дюйма (30 мм).

Выше описаны предпочтительные варианты осуществления соединительных устройств размерности шесть, четыре и два дюйма. Устройства могут быть разными по величине соединения от размера в один до двенадцати дюймов (25-300 мм). Известные конструкции сальника могут использоваться с компонентами 10 оболочки, описанными здесь. Например, как показано на фиг.9A и 9B патента США №61/255,351, стандартные сальники «С-образного» или «трехуплотнительного» типа, как отмечено на стр.12 в Tyco Fire & Suppression Products Publication IH-1000FP, под названием «Инструкция по установке рифленой противопожарной защиты Grinnell®» (август 2007), могут использоваться в предпочтительных соединительных узлах 10, 10'. Копия страницы 12 из инструкции по установке приводится в предварительной заявке на патент США №61/255,409, которая включается во всей своей полноте при помощи ссылки.

Хотя данное изобретение было описано со ссылкой на определенные варианты осуществления, многочисленные модификации, переделки и изменения описанных вариантов осуществления являются возможными без выхода за объем данного изобретения. Соответственно, подразумевается, что данное изобретение не должно ограничиваться описанными вариантами осуществления, и что его полный объем определяется следующими пунктами формулы изобретения и их эквивалентов.

Группа изобретений относится к соединениям трубопроводов. Соединительное устройство включает прокладку и оболочку, имеющую первую боковую сторону для приема первого трубного сегмента и вторую боковую сторону для приема второго трубного сегмента. Вторая боковая сторона находится на расстоянии от первой боковой стороны, определяя серединную ось оболочки. Внутренняя поверхность оболочки определяет полость для схватывания и размещения прокладки, располагаемой вокруг первого и второго трубных сегментов. Прокладка включает периферическую поверхность и внутреннюю поверхность, которые могут иметь свойства, относящиеся и к оболочке, и к трубным сегментам, образуя непроницаемый для текучей среды узел трубного стыка. Изобретение повышает надежность уплотнения и соединения трубопровода. 3 н. и 16 з.п. ф-лы, 13 ил.

1. Соединение (10), содержащее

компонент (12) оболочки, имеющий

первую боковую сторону (100), предназначенную для установки первого сегмента (2) трубы,

вторую боковую сторону (102), предназначенную для установки второго сегмента (4) трубы и отстоящую от первой боковой стороной (100) так, что между ними расположена средняя ось (А-А) оболочки,

внутреннюю поверхность (22), образующую полость и проходящую между первой и второй боковыми поверхностями, разделяясь пополам средней осью с уменьшающейся глубиной в направлении от боковой стороны к средней оси, при этом внутренняя поверхность имеет профиль (106), который включает в себя

часть (110) боковой стенки,

часть (112) задней стенки и

переходную часть (114), расположенную между частями боковой стенки и задней стенки, имеющую отрицательный наклон в направлении от одной боковой стороны к средней оси и снабженную по внутренней поверхности выступом (30), который содержит первый округлый край (114а), второй округлый край (114b) и линейный сегмент (114с), расположенный между первой и второй округлыми краями и имеющий отрицательный наклон, и сальник (40), расположенный в полости оболочки, предназначенный для создания уплотнения вокруг трубного стыка и содержащий

первую боковую сторону (44),

вторую боковую сторону (46), отстоящую от первой боковой стенки, внешнюю поверхность (48) и внутреннюю поверхность (50), которые расположены между боковыми поверхностями, при этом сальник установлен в оболочке так, что внешняя поверхность и внутренняя поверхности разделены пополам средней осью оболочки,

внутренняя поверхность образует центральную ножку (54), проходящую вдоль средней оси, и первую и вторую уплотнительные кромки (52), которые расположены так, что образуют одну точку перегиба и переходной сегмент (56) на внутренней поверхности между первой уплотнительной кромкой и центральной ножкой, а также другую точку перегиба и

переходной сегмент (56)на внутренней поверхности между второй уплотнительной кромкой и центральной ножкой, при этом первый и второй переходные сегменты направлены от уплотнительных кромок к средней оси и внешней поверхности, образуя положительный наклон,

отличающееся тем, что

в собранном состоянии оболочка охватывает сальник, обеспечивая расположение выступа (30) между точкой перегиба и средней осью (А - А), а также сжатие сальника относительно точки перегиба так, что по меньшей мере одна из боковых сторон сальника направлена вбок к части боковой стенки внутренней поверхности оболочки.

2. Соединение по п.1, отличающееся тем, что центральная часть (48) направлена наружу к части (112) задней стенки.

3. Соединение по п.1, отличающееся тем, что внутренняя поверхность сальника (40′′′) имеет профиль с двумя крайними частями (60′′′), расположенными относительно средней оси с центральной частью (62′′′), расположенной между двумя крайними частями, имеющими максимальный диаметр сальника.

4. Соединение (10′) для труб, содержащее

компонент оболочки, имеющий

первую боковую сторону, предназначенную для установки первого сегмента трубы,

вторую боковую сторону, предназначенную для установки второго сегмента трубы и отстоящую от первой боковой стороной так, что между ними расположена средняя ось оболочки,

внутреннюю поверхность (22), образующую полость и проходящую между первой и второй боковыми поверхностями, разделяясь пополам средней осью (А″-А″) с уменьшающейся глубиной в направлении от боковой стороны к средней оси, при этом внутренняя поверхность имеет часть боковой стенки и часть (112) задней стенки,

первую боковую сторону (44′′′),

вторую боковую сторону (46′′′), отстоящую от первой боковой стенки,

внешнюю поверхность (48′′′) и внутреннюю поверхность (50′′′), которые расположены между боковыми поверхностями, при этом сальник установлен в оболочке так, что внешняя поверхность и внутренняя поверхности разделены пополам средней осью оболочки, внутренняя поверхность образует первую уплотнительную кромку (52″) и

вторую уплотнительную кромку (52′′′), которые расположены относительно средней оси,

внутренняя поверхность содержит точку перегиба и переходной сегмент, проходящий в направлении от первой или второй уплотнительных кромок к средней оси и периферической стенке, образуя положительный наклон, периферийная стенка имеет профиль с двумя крайними частями (60′′′), расположенными относительно средней оси с центральной частью (62′′′), расположенной между двумя крайними частями, имеющими максимальный диаметр сальника,

отличающееся тем, что

в собранном состоянии внутренняя поверхность оболочки взаимодействует с крайними частями, сжимая сальник и обеспечивая его складывание относительно точки перегиба так, что по меньшей мере одна из боковых сторон сальника направлена вбок к части боковой стенки внутренней поверхности оболочки.

5. Соединение (10′) для труб по п.4, отличающееся тем, что в собранном состоянии центральная часть (62′′′) направлена наружу к части (112) задней стенки.

6. Соединение (10′) для труб по п.5, отличающееся тем, что в несобранном состоянии центральная часть имеет линейный или дугообразный профиль.

7. Соединение (10′) для труб по п.4, отличающееся тем, что крайние части (60′′′) выполнены округлыми.

8. Соединение (10′) для труб по п.4, отличающееся тем, что внутренняя поверхность (50′′′) сальника снабжена центральной ножкой (54′′′), расположенной вдоль средней оси.

9. Соединение (10′) для труб по п.4, отличающееся тем, что переходной сегмент (56, 56′′′) содержит округлую часть и/или линейную часть.

10. Соединение (10′) для труб по п.9, отличающееся тем, что переходной сегмент (56, 56′′′) содержит округлую часть, имеющую положительный наклон.

11. Соединение (10′) для труб по п.9, отличающееся тем, что переходной сегмент (56, 56′′′) содержит линейную часть, имеющую положительный наклон.

12. Соединение (10′) для труб по п.4, отличающееся тем, что внутренняя поверхность оболочки включает первый округлый край (114′а), второй округлый край (114′b) и расположенный между ними линейный сегмент (114с).

13. Соединение (10′) для труб по п.12, отличающееся тем, что первый округлый край (114′а) имеет центр кривизны, расположенный на одной стороне линейного сегмента (114с), второй округлый край (114′d) имеет центр кривизны, расположенный на другой стороне линейного сегмента (114с), первый округлый край(114′а) имеет первую глубину полости оболочки, а второй округлый край (114′d) имеет вторую глубину полости оболочки, меньшую, чем первая глубина полости.

14. Соединение (10′) для труб по п.13, отличающееся тем, что часть задней стенки имеет третью глубину полости, большую, чем вторая глубина полости, или меньшую, по меньшей мере, чем первая глубина полости, или равную второй глубине полости.

15. Соединение (10′) для труб по п.14, отличающееся тем, что полость имеет центральную ось соединения и часть задней стенки расположена линейно и параллельно центральной оси соединения.

16. Соединение (10′) для труб по п.4, отличающееся тем, что в собранном состоянии внутренняя поверхность оболочки взаимодействует с крайними частями между точкой перегиба и средней осью, обеспечивая сжатие сальника.

17. Способ уплотнения трубного стыка, включающий этапы

радиального прижатия внутренней поверхности компонента оболочки к сальнику, расположенному в полости, образованной внутренней поверхностью, и имеющему внешнюю поверхность и внутреннюю поверхность, разделенные средней осью, при этом внутренняя поверхность образует внутренний канал сальника и имеет точку перегиба и переходной сегмент между точкой перегиба и средней линией, который образует положительный наклон в направлении к средней оси, и

расположения части внутренней поверхности оболочки для сжатия внешней поверхности сальника с обеспечением складывания сальника вокруг точки перегиба и перемещения боковой части сальника к боковой стенке оболочки.

18. Способ по п.17, отличающийся тем, что включает перемещение центральной части внешней поверхности в направлении части задней стенки оболочки.

19. Способ по п.17, отличающийся тем, что включает сжатие внешней поверхности сальника между средней осью и точкой перегиба.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Приводное устройство для ударной роторной мельницы | 1988 |

|

SU1607943A1 |

| DE 10006029 A1, 30.08.2001 | |||

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1987 |

|

RU2028182C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2015-10-27—Публикация

2010-10-25—Подача