Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов.

Наиболее близким техническим решением к заявляемому объекту является циклон по патенту RU №2256510, В04С 9/00 от 15.06.04, содержащий корпус, периферийный ввод газового потока, выполненный в виде входного патрубка, винтообразную крышку, бункер и выходной патрубок для выхода очищенного газа, причем ось входного патрубка направлена под углом к оси корпуса и по касательной к поверхности выходного патрубка, а на конце выходного патрубка очищенного газа закреплен фильтрующий элемент, материал которого обладает повышенными звукопоглощающими свойствами (прототип).

Недостатком прототипа является сравнительно невысокая эффективность процесса пылеулавливания.

Технический результат - повышение эффективности и надежности процесса пылеулавливания.

Это достигается тем, что в циклонной установке, содержащей корпус, состоящий из цилиндрической и конической частей, спиральный ввод газового потока, выполненный в виде входного патрубка, пылевыпускное отверстие, жалюзийный сепаратор, установленный в цилиндрической части соосно ей, конус, установленный соосно конической части корпуса, и выхлопную трубу для выхода очищенного газа, на конце выхлопной трубы закреплен фильтрующий элемент, гидравлическое сопротивление которого составляет не более 50% от гидравлического сопротивления всего аппарата, а фильтрующий элемент представляет собой фильтр-патрон, выполненный в виде цилиндрического проволочного или стержневого каркаса с верхним и нижним фланцами, на котором посредством ремешков, расположенных в плоскости, перпендикулярной оси каркаса, закреплен фильтрующий элемент, а на верхнем глухом фланце фильтра-патрона расположена система регенерации фильтра-патрона, причем бункер для сбора пыли выполнен с углом наклона, который превышает угол естественного откоса улавливаемой пыли, и соединен со шлюзовым питателем или передвижной емкостью для сбора пыли, причем фильтрующий элемент фильтра-патрона выполнен в виде сплошной или гофрированной цилиндрической оболочки из бумажного фильтровального материала или тканых материалов со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, или нетканых материалов со способами закрепления волокон: иглопробивные, холстопрошивные и клееные, полученные вышеперечисленными способами из: естественных волокон животного и растительного происхождения (шерстяные, льняные, хлопчатобумажные, шелковые); искусственных органических волокон (лавсан, нитрон, капрон, хлорин, оксалон, полипропилен, поливинилхлорид, фторопласт, тефлон); искусственных неорганических волокон (например, стеклянное волокно).

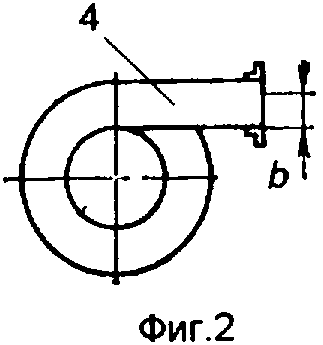

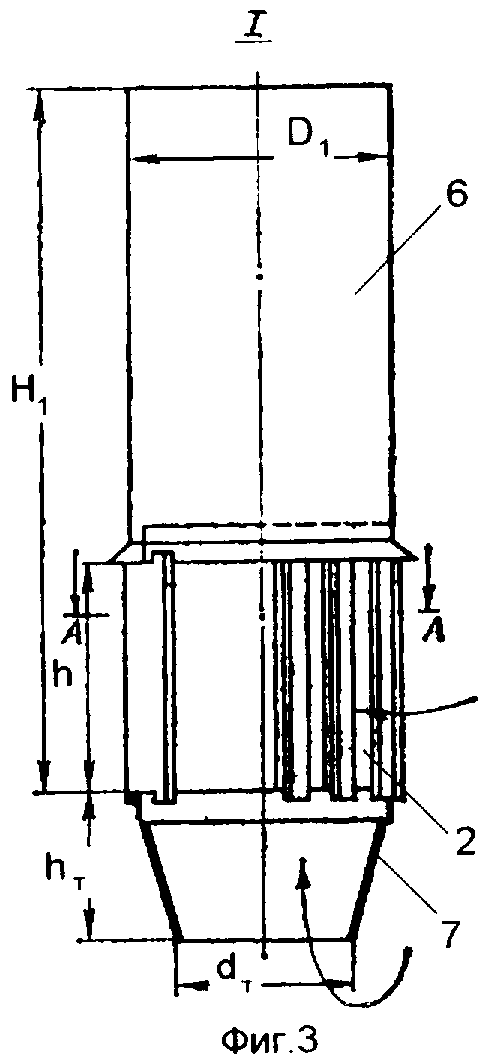

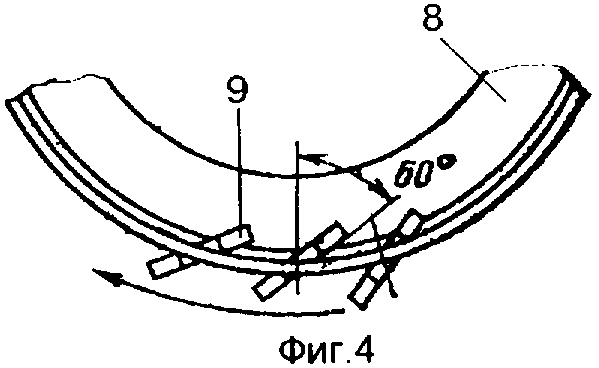

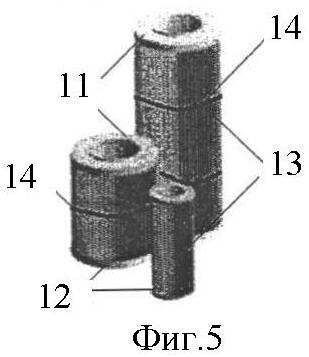

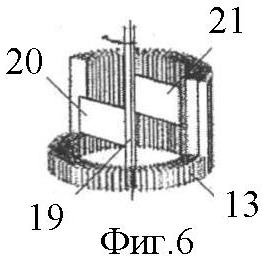

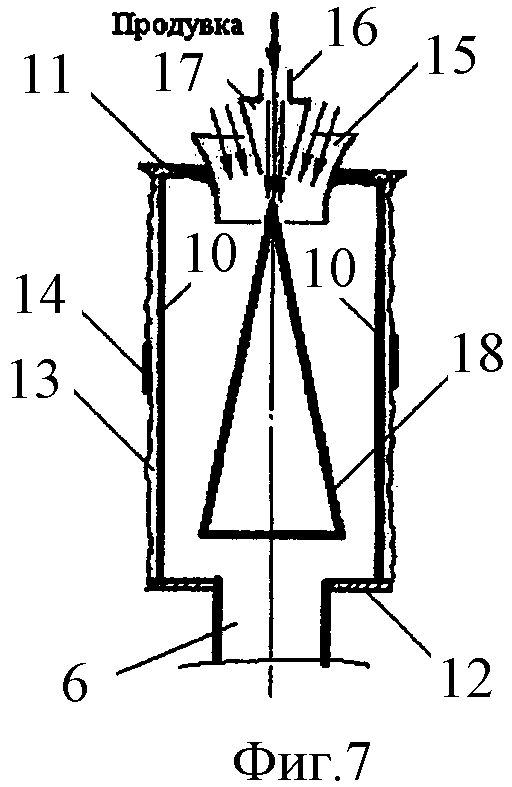

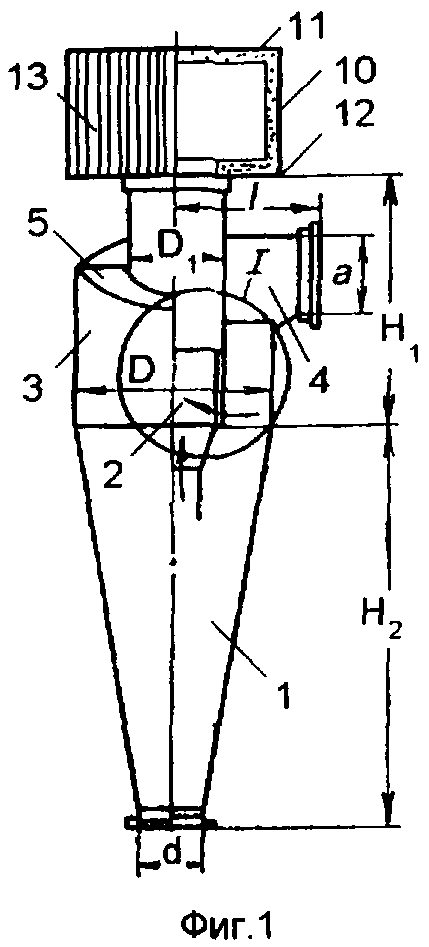

На фиг.1 изображен общий вид циклонной установки, на фиг.2 - вид сверху на цилиндрическую часть корпуса, на фиг.3 - выносной элемент I, на фиг.4 - разрез А-А жалюзийного сепаратора, на фиг.5 - общий вид фильтров-патронов различного типоразмера, на фиг.6 - схема механической системы регенерации фильтра-патрона, фиг.7 - схема импульсной системы регенерации фильтра-патрона.

Циклон содержит корпус, состоящий из цилиндрической 3 и конической 1 частей, крышку 5, спиральный ввод 4 газового потока, выполненный в виде входного патрубка, пылевыпускное отверстие диаметром d, жалюзийный сепаратор 2, установленный в цилиндрической части 3 соосно ей, конус 7, установленный соосно конической части 1 корпуса, и выхлопную трубу 6 для выхода очищенного газа. На одном конце выхлопной трубы 6 закреплено днище 8 сепаратора 2 с отделительными пластинами 9, а на другом - фильтрующий элемент 13, гидравлическое сопротивление которого составляет не более 50% от гидравлического сопротивления всего аппарата, а фильтрующий элемент 13 представляет собой фильтр-патрон, выполненный в виде цилиндрического проволочного или стержневого каркаса 10 с верхним 11 и нижним 12 фланцами, на котором посредством ремешков 14, расположенных в плоскости, перпендикулярной оси каркаса, закреплен фильтрующий элемент 13, а на верхнем 11 глухом фланце фильтра-патрона расположена система регенерации фильтра-патрона, причем бункер для сбора пыли выполнен с углом наклона, который превышает угол естественного откоса улавливаемой пыли, и соединен со шлюзовым питателем или передвижной емкостью для сбора пыли (на чертеже не показано). Фильтрующий элемент 13 фильтра-патрона выполнен в виде сплошной или гофрированной цилиндрической оболочки из бумажного фильтровального материала или тканых материалов со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, или нетканых материалов со способами закрепления волокон: иглопробивные, холстопрошивные и клееные, полученные вышеперечисленными способами из: естественных волокон животного и растительного происхождения (шерстяные, льняные, хлопчатобумажные, шелковые); искусственных органических волокон (лавсан, нитрон, капрон. хлорин, оксалон, полипропилен, поливинилхлорид, фторопласт, тефлон); искусственных неорганических волокон (например, стеклянное волокно).

Система регенерации фильтра-патрона 13 выполнена импульсной (фиг.7) с ресивером сжатого воздуха, электромагнитными клапанами (на чертеже не показано), соплами Вентури 15, продувочными трубами 16 с соплами 17 на концах и блоком управления регенерацией (на чертеже не показано), соединенным с общим микропроцессором (на чертеже не показано), управляющим работой фильтра во всех режимах фильтрации, причем избыточное давление сжатого воздуха составляет порядка Ри=0,4...0,8 Па; длительность импульса τ=0,1...0,2 с; а для равномерности процесса регенерации фильтра-патрона 13 по всей поверхности фильтрующего элемента во внутренней его полости, соосно фильтрующему элементу, закреплен вытеснитель 18 конической формы.

Система регенерации фильтра-патрона 6 выполнена механической (фиг.6) с механизмом регенерации, выполненным в виде жестко закрепленных на валу 19, соосно расположенном с фильтрующим элементом 13, по крайней мере двух пластин 20 и 21, причем вал 19 приводится во вращение от привода (на чертеже не показано), закрепленного на верхнем глухом фланце 11 фильтра-патрона и состоящего из электродвигателя, редуктора и блока управления регенерацией, соединенного с общим микропроцессором (на чертеже не показано), а пластины 20 и 21 входят во впадины гофра фильтрующего элемента 13 не более чем на 25% высоты гофра.

Циклонная установка работает следующим образом.

Запыленный газовый поток поступает в циклон через входной патрубок 4, закручивается за счет спирального ввода и движется далее по нисходящей винтовой линии вдоль стенок 1 и 3 аппарата. В результате чего частицы пыли под действием центробежной силы движутся от центра аппарата к периферии и, достигая стенок аппарата, транспортируются вниз конической части 1 корпуса к бункеру. Очищенный воздух выводится из циклона через выхлопную трубу 6. При этом легкие, мелкодисперсные фракции частиц пыли, не уловленные в коническую часть 1 корпуса, задерживаются на фильтрующем элементе 13, при этом происходит снижение виброакустической энергии, так как фильтрующий элемент 13 одновременно является аэродинамическим глушителем шума активного (сорбционного) типа, повышая тем самым эффективность пылеулавливания.

Процесс пылеулавливания протекает в оптимальном гидродинамическом режиме при следующих соотношениях основных конструктивных параметров предлагаемого устройства:

- отношение внутреннего диаметра DBH цилиндрической части корпуса к диаметру выхлопной трубы D1 находится в оптимальном интервале величин: DBH/D1=1,67;

- отношение высоты конической части корпуса Н2 к высоте цилиндрической части корпуса H1 до среза выхлопной трубы находится в оптимальном интервале величин: Н2/H1=1,39...1,42;

- отношение разности внутреннего диаметра DBH цилиндрической части корпуса и диаметра d пылевыпускного отверстия к высоте конической части корпуса Н2 находится в оптимальном интервале величин: (DBH-d)/Н2=0,25...0,27;

- отношение разности внутреннего диаметра выхлопной трубы D1 и диаметра dT конуса к высоте конуса hТ находится в оптимальном интервале величин: (D1-dТ)/hТ=0,6...0,92.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПИРАЛЬНО-КОНИЧЕСКИЙ ЦИКЛОН | 2007 |

|

RU2338599C1 |

| ЦИКЛОН С ОБРАТНЫМ КОНУСОМ | 2007 |

|

RU2337762C1 |

| ЦИКЛОН | 2007 |

|

RU2338600C1 |

| ЦИКЛОН-ФИЛЬТР | 2007 |

|

RU2338601C1 |

| ПЫЛЕУЛОВИТЕЛЬ ВИХРЕВОЙ | 2007 |

|

RU2337763C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2007 |

|

RU2337764C1 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ С ВИБРОЦИКЛОНОМ ТИПА ВЦНРФ-4 | 2006 |

|

RU2302298C1 |

| ЦИКЛОН КОНИЧЕСКИЙ | 2006 |

|

RU2306983C1 |

| ЦИКЛОН КОЧЕТОВА | 2006 |

|

RU2306984C1 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ С ЖАЛЮЗИЙНЫМ ЦИКЛОНОМ | 2008 |

|

RU2397824C1 |

Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов. Циклон содержит корпус, состоящий из цилиндрической и конической частей, спиральный ввод газового потока, выполненный в виде входного патрубка, пылевыпускное отверстие, жалюзийный сепаратор, установленный в цилиндрической части, конус, установленный соосно конической части корпуса, и выхлопную трубу для выхода очищенного газа, на конце которой закреплен фильтрующий элемент, представляющий собой фильтр-патрон, выполненный в виде цилиндрического стержневого каркаса с верхним и нижним фланцами, на котором посредством ремешков, расположенных в плоскости, перпендикулярной оси каркаса, закреплен фильтрующий материал. На верхнем фланце фильтра-патрона расположена система регенерации фильтра-патрона. Бункер для сбора пыли имеет угол наклона стенок, превышающий угол естественного откоса улавливаемой пыли, и соединен со шлюзовым питателем или передвижной емкостью для сбора пыли. Фильтрующий элемент фильтра-патрона выполнен в виде гофрированной цилиндрической оболочки. Технический результат: повышение эффективности и надежности процесса пылеулавливания. 1 з.п. ф-лы, 7 ил.

| Справочник по пыле- и золоулавливанию | |||

| /Под ред | |||

| А.А.Русанова | |||

| - М.: Энергоатомиздат, 1983, с.63, 64 | |||

| Рукавный фильтр для очистки газа от пыли | 1989 |

|

SU1646581A1 |

| Рукавный фильтр | 1988 |

|

SU1519758A1 |

| US 5478484 A, 26.12.1995. | |||

Авторы

Даты

2008-10-27—Публикация

2007-07-13—Подача