Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов.

Наиболее близким техническим решением к заявляемому объекту является циклон по патенту RU №2256510, В04С 9/00 от 15.06.04, содержащий корпус, периферийный ввод газового потока, выполненный в виде входного патрубка, винтообразную крышку, бункер и выходной патрубок для выхода очищенного газа, причем ось входного патрубка направлена под углом к оси корпуса и по касательной к поверхности выходного патрубка, а на конце выходного патрубка очищенного газа закреплен фильтрующий элемент, материал которого обладает повышенными звукопоглощающими свойствами (прототип).

Недостатком прототипа является сравнительно невысокая эффективность процесса пылеулавливания.

Технический результат повышение эффективности и надежности процесса пылеулавливания.

Это достигается тем, что в циклоне, содержащем корпус, состоящий из цилиндрической и конической частей, спиральный ввод газового потока, выполненный в виде входного патрубка, пылевыпускное отверстие и выхлопную трубу для выхода очищенного газа, на конце выхлопной трубы закреплен фильтрующий элемент, гидравлическое сопротивление которого составляет не более 50% от гидравлического сопротивления всего аппарата, а фильтрующий элемент представляет собой фильтр-патрон, выполненный в виде цилиндрического проволочного или стержневого каркаса с верхним и нижним фланцами, на котором посредством ремешков, расположенных в плоскости, перпендикулярной оси каркаса, закреплен фильтрующий элемент, а на верхнем глухом фланце фильтра-патрона расположена система регенерации фильтр-патрона, причем бункер для сбора пыли выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли, и соединен со шлюзовым питателем или передвижной емкостью для сбора пыли, причем фильтрующий элемент фильтра-патрона выполнен в виде сплошной или гофрированной цилиндрической оболочки из бумажного фильтровального материала или тканых материалов со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, или нетканых материалов со способами закрепления волокон: иглопробивные, холстопрошивные и клееные, полученные вышеперечисленными способами из естественных волокон животного и растительного происхождения (шерстяные, льняные, хлопчатобумажные, шелковые; искусственных органических волокон (лавсан, нитрон, капрон, хлорин, оксалон, полипропилен, поливинилхлорид, фторопласт, тефлон); искусственных неорганических волокон (например, стеклянное волокно).

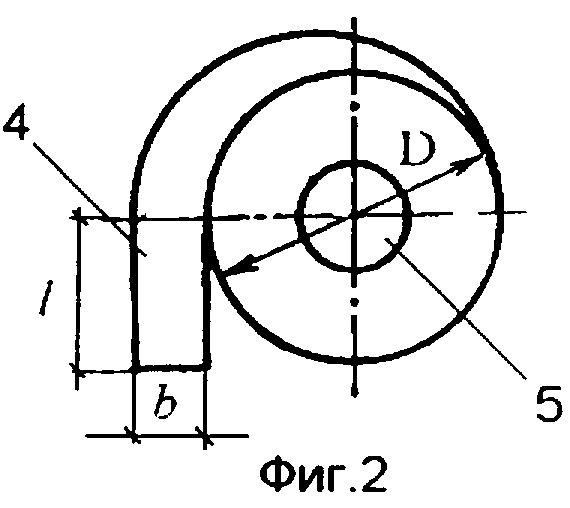

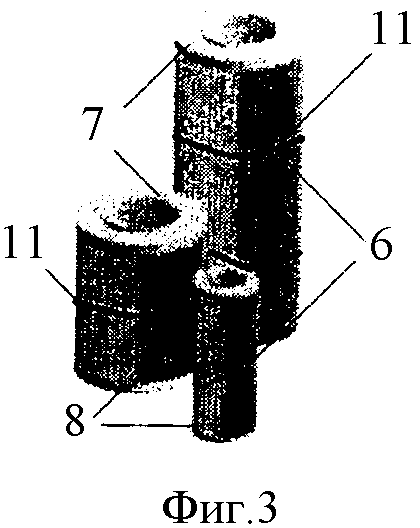

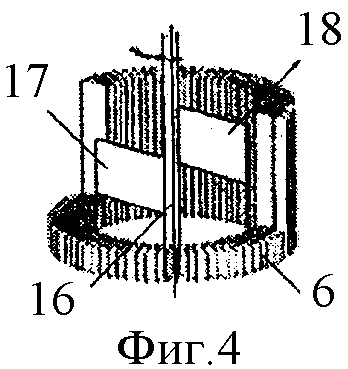

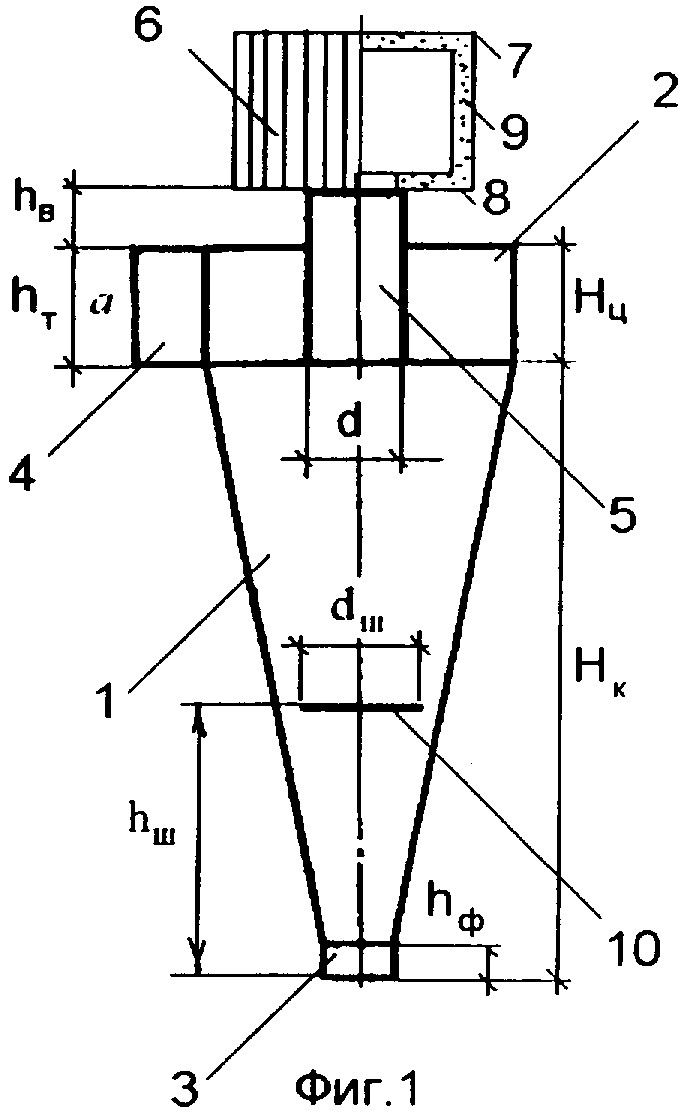

На фиг.1 изображен общий вид спирально-конического циклона, на фиг.2 - вид сверху фиг.1, на фиг.3 - общий вид фильтров-патронов различного типоразмера, на фиг.4 - схема механической системы регенерации фильтра-патрона, на фиг.5 - схема импульсной системы регенерации фильтра-патрона.

Спирально-конический циклон содержит корпус (фиг.1 и 2), состоящий из цилиндрической 2 и конической 1 частей, спиральный ввод 4 газового потока, выполненный в виде входного патрубка, пылевыпускное отверстие 3 и выхлопную трубу 5 для выхода очищенного газа. На конце выхлопной трубы закреплен фильтрующий элемент 6, гидравлическое сопротивление которого составляет не более 50% от гидравлического сопротивления всего аппарата, а фильтрующий элемент представляет собой фильтр-патрон, выполненный в виде цилиндрического проволочного или стержневого каркаса 9 (фиг.3) с верхним 7 и нижним 8 фланцами, на котором посредством ремешков 11, расположенных в плоскости, перпендикулярной оси каркаса, закреплен фильтрующий элемент 6, а на верхнем 7 глухом фланце фильтра-патрона расположена система регенерации фильтра-патрона, причем бункер для сбора пыли выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли, и соединен со шлюзовым питателем или передвижной емкостью для сбора пыли (на чертежах не показано). Фильтрующий элемент 6 фильтра-патрона выполнен в виде сплошной или гофрированной цилиндрической оболочки из бумажного фильтровального материала или тканых материалов со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, или нетканых материалов со способами закрепления волокон: иглопробивные, холстопрошивные и клееные, полученные вышеперечисленными способами из естественных волокон животного и растительного происхождения (шерстяные, льняные, хлопчатобумажные, шелковые; искусственных органических волокон (лавсан, нитрон, капрон, хлорин, оксалон, полипропилен, поливинилхлорид, фторопласт, тефлон); искусственных неорганических волокон (например, стеклянное волокно).

Система регенерации фильтра-патрона 6 выполнена импульсной (фиг.5) с ресивером сжатого воздуха, электромагнитными клапанами (на чертежах не показано), соплами Вентури 12, продувочными трубами 13 с соплами 14 на концах, и блоком управления регенерацией (на чертежах не показано), соединенным с общим микропроцессором (на чертежах не показано), управляющим работой фильтра во всех режимах фильтрации, причем избыточное давление сжатого воздуха составляет порядка Ри=0,4...0,8 Па; длительность импульса τ=0,1...0,2 с; а для равномерности процесса регенерации фильтр-патрона 6 по всей поверхности фильтрующего элемента во внутренней его полости соосно фильтрующему элементу закреплен вытеснитель 15 конической формы.

Система регенерации фильтра-патрона 6 выполнена механической (фиг.4) с механизмом регенерации, выполненным в виде жестко закрепленных на валу 16, соосно расположенном с фильтрующим элементом 6, по крайней мере двух пластин 17 и 18, причем вал 16 приводится во вращение от привода (на чертежах не показано), закрепленного на верхнем глухом фланце 7 фильтра-патрона и состоящего из электродвигателя, редуктора, и блока управления регенерацией, соединенного с общим микропроцессором (на чертежах не показано), а пластины 17 и 18 входят во впадины гофра фильтрующего элемента 5 не более чем на 25% высоты гофра.

В корпусе 1 на расстоянии hш от среза пылевыпускного отверстия 3 диаметром d1, соосно с ним, установлена отражающая шайба 10 диаметром dш, причем отношение внутреннего диаметра D цилиндрической части 2 корпуса к диаметру dш отражающей шайбы 10 находится в оптимальном интервале величин D/d1=1,5...2.5, а отношение расстояния hш от среза пылевыпускного отверстия 3 диаметром d1 до отражающей шайбы 10 к диаметру отражающей шайбы находится в оптимальном интервале величин hm/dш=

Циклон работает следующим образом.

Запыленный газовый поток поступает в циклон через входной патрубок 4, закручивается за счет спирального ввода и движется далее по нисходящей винтовой линии вдоль стенок 1 аппарата. В результате чего частицы пыли под действием центробежной силы движутся от центра аппарата к периферии и, достигая стенок аппарата, транспортируются вниз конической части 1 корпуса к пылевыпускному отверстию 3 для сбора уловленной пыли. Очищенный воздух выводится из циклона через выхлопную трубу 5. При этом легкие мелкодисперсные фракции частиц пыли, не уловленные в коническую часть 1 корпуса, задерживаются на фильтрующем элементе 6, при этом происходит снижение виброакустической энергии, так как фильтрующий элемент 6 одновременно является аэродинамическим глушителем шума активного (сорбционного) типа. Отражающая шайба 10 предотвращает унос мелкодисперсной фракции частиц пыли, повышая тем самым эффективность пылеулавливания.

Процесс пылеулавливания протекает в оптимальном гидродинамическом режиме при следующих соотношениях основных конструктивных параметров предлагаемого устройства:

- отношение внутреннего диаметра D цилиндрической части корпуса к внутреннему диаметру d выхлопной трубы для очищенного газа находится в оптимальном интервале величин D/d=0,33...0,34;

- отношение внутреннего диаметра D цилиндрической части корпуса к внутреннему диаметру пылевыпускного отверстия d1 находится в оптимальном интервале величин D/d1=0,23...0,33;

- отношение высоты конической части корпуса к высоте цилиндрической части корпуса находится в оптимальном интервале величин Нк/Нц=4,0...5,5;

- отношение высоты внешней части выхлопной трубы очищенного газа к высоте цилиндрической части корпуса находится в оптимальном интервале величин hв/Нц=0,37...0,57;

- отношение высоты конической части корпуса к диаметру цилиндрической части корпуса находится в оптимальном интервале величин Нк/D=2,1...3,0;

- отношение высоты, ширины и длины входного патрубка к диаметру цилиндрической части корпуса находится в оптимальном интервале величин (а /D)/ (b /D)/ (/ /D) 0,535/0,264/0,6...0,515/0,214/0,6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИКЛОННАЯ УСТАНОВКА | 2007 |

|

RU2336956C1 |

| ЦИКЛОН | 2007 |

|

RU2338600C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ СО СПИРАЛЬНО-КОНИЧЕСКИМ ЦИКЛОНОМ | 2008 |

|

RU2397821C1 |

| ЦИКЛОН-ФИЛЬТР | 2007 |

|

RU2338601C1 |

| ЦИКЛОН С ОБРАТНЫМ КОНУСОМ | 2007 |

|

RU2337762C1 |

| ЦИКЛОННАЯ ГРУППА | 2007 |

|

RU2341334C1 |

| ЦИКЛОННАЯ ГРУППА ТИПА БЦН-11 | 2006 |

|

RU2302297C1 |

| ЦИКЛОН КОНИЧЕСКИЙ | 2006 |

|

RU2306983C1 |

| ЦИКЛОН КОЧЕТОВА | 2006 |

|

RU2306984C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ ТИПА АКУРФ-3 | 2007 |

|

RU2356636C1 |

Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов. Циклон содержит корпус, состоящий из цилиндрической и конической частей, спиральный ввод газового потока, выполненный в виде входного патрубка, пылевыпускное отверстие и выхлопную трубу, на конце которой закреплен фильтрующий элемент, гидравлическое сопротивление которого составляет не более 50% от гидравлического сопротивления всего аппарата. Фильтрующий элемент представляет собой фильтр-патрон, выполненный в виде цилиндрического стержневого каркаса с верхним и нижним фланцами, на котором посредством ремешков, расположенных в плоскости, перпендикулярной оси каркаса, закреплен фильтрующий элемент. На верхнем глухом фланце фильтра-патрона расположена система регенерации фильтра-патрона. Бункер для сбора пыли выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли, и соединен со шлюзовым питателем или передвижной емкостью для сбора пыли. Фильтрующий элемент выполнен в виде гофрированной цилиндрической оболочки. Технический результат: повышение эффективности и надежности процесса пылеулавливания. 3 з.п. ф-лы, 5 ил.

(a/D)/(b/D)/(l/D)=0,535/0,264/0,6÷0,515/0,214/0,6.

| Справочник по пыле- и золоулавливанию | |||

| / Под ред | |||

| А.А.Русанова | |||

| - М.: Энергоатомиздат, 1983, с.61 | |||

| ЦИКЛОН | 2004 |

|

RU2256510C1 |

| Маслоотделитель | 1977 |

|

SU631217A1 |

| DE 3230709 A, 23.02.1984 | |||

| US 5478484 A, 26.12.1995. | |||

Авторы

Даты

2008-11-20—Публикация

2007-07-13—Подача