Группа изобретений относится к технологии получения изделий в виде плит и других изделий, применяемых в мебельном производстве, промышленности строительных конструкций, эксплуатируемых как в стандартных условиях, так и в условиях повышенных пожароопасности и влажности, а также к получению экологически безопасных составов для их изготовления. Изобретения могут быть использованы для утилизации отходов деревоперерабатывающей промышленности (дровяная древесина, технологическая щепа, стружка, лущеный, строганый, шпон и т.п.), которые содержат фенолоформальдегидные смолы, их производные, а также другие смолы, разрешенные к применению в промышленности, отходов табачного производства, сельскохозяйственные растительные отходов.

Известны способ и состав для изготовления изделий из древесных частиц. Способ включает смешивание древесных стружек с отходами полиэтилена низкого давления, прессование плит и формование их в профильные изделия, причем перед смешиванием отходы полиэтилена при температуре 160-180°С расплавляют в предварительно разогретом парафине, выдерживая смесь при этой температуре 2,5 часа, а далее уже в эту смесь порциями при постоянном перемешивании вводят древесные стружки, весь процесс смешивания осуществляют при следующем соотношении компонентов, вес.%: древесные стружки 68,0-56,0; полиэтилен (ПЭНД) 20,0-26,0; парафин 12,0-18,0. Способ позволяет изготавливать изделия из отходов производства, существенно снижает себестоимость выпускаемых изделий, обладающих достаточно высокими физико-механическими показателями (см. заявку на изобретение РФ №94006922, МПК B27N 1/02).

Известен способ изготовления декоративных элементов из древесных отходов, в котором древесные отходы измельчают до частиц диаметром (0,04-7,0) 10-4 м, а термообработку осуществляют перегретым водяным паром путем фильтрации его через измельченные отходы при температуре 100-250°С (см. патент на изобретение РФ №2062231, МПК B27N 3/04).

Известен состав для древесно-стружечных плит, включающий древесную стружку, жидкое натриевое стекло по сухому веществу и воду, кремнеземные пылевидные отходы производства ферросилиция при следующем соотношении компонентов, мас.ч.: древесная стружка - 100, натриевое стекло по сухому веществу - 10-60, вода - 30-80, кремнеземные отходы производства ферросилиция - 3-25, при этом кремнеземные пылевидные отходы производства ферросилиция содержат более 90 мас.% SiO2 (см. патент на изобретение РФ №2150376, МПК В27N 3/04).

Известен способ изготовления изделия из спрессованных древесных частиц, включающий формирование пакета с плоскими армирующими элементами путем холодной подпрессовки и горячего прессования. При этом подпрессовку проводят для части пакета, включающего слой древесных частиц и заканчивающегося слоем плоского армирующего элемента. Затем пакет дополняют древесными частицами до расчетной толщины и проводят горячее прессование всего пакета. При изготовлении многослойных плит подпрессовку проводят для каждого слоя (см. патент на изобретение РФ №2012487, МПК B27N 3/06).

Известна смесь для изготовления древесных плит, которая содержит 10-25 мас.% отходов поливинилхлорида, суспензионного и остальное до 100 мас.% древесные отходы. Смесь может дополнительно содержать отходы переработки сельскохозяйственных растений при следующем соотношении компонентов в смеси, мас.%: отходы поливинилхлорида суспензионного 10-25; отходы переработки сельскохозяйственных растений 20-60; древесные отходы остальное. Смесь, содержащая отходы переработки сельскохозяйственных растений, может дополнительно содержать отходы переработки автотракторных масел или отходы производства жирных кислот (см. патент на изобретение РФ №2059672, МПК C08L 97/02).

Наиболее близким к предлагаемому способу является способ изготовления плит путем горячего прессования отходов деревообработки или растительного сырья с использованием связующего. В качестве связующего используют отходы производства, мелассу, сгущенный кукурузный экстракт или их смеси. Горячее прессование проводят при температуре 120-200°С и давлении 2,5-30,0 МПа. Для улучшения качества плит к смеси отходов деревообработки или растительного сырья со связующим перед прессованием прибавляют известь и крахмалсодержащие продукты. Способ позволяет получить экологически чистые, механически прочные плиты (см. патент на изобретение РФ №2266816, МПК B27N 3/02).

Однако все эти способы не позволяют решить главную проблему, экологически чистой утилизации производственных отходов, которые содержат фенолоформальдегидные смолы, их производные, а также другие смолы, разрешенные к применению в промышленности. Также они не позволяют получить влагостойкие и негорючие древесно-стружечные плиты, которые можно использовать без ламинирования.

Наиболее близким техническим решением, выбранным за прототип, является состав для древесно-стружечных плит, включающий, мас.ч: древесные стружки - 100; жидкое натриевое стекло, сухое вещество - 40-60; содержащаяся в нем вода 80-120; отвердитель, гексафторсиликат натрия, - 1,2-4,2; добавка полиалкоксисилоксана - 0,6-2,0 (Патент РФ N 2057773, кл. С08L 97/02, 10.04.1996).

Однако полученные из этой композиции древесно-стружечные плиты имеют недостаточно высокие физико-химические характеристики, обладают пониженной водо- и огнестойкостью, экологически вредны. Выпускаемые изделия обладают повышенной себестоимостью.

Задачей изобретений является переработка и обезвреживание отходов производства, которые в чистом виде не могут быть вторично использованы из-за вредных выделений (отходы мебельного производства, где связующее фенолоформальдегидные смолы), запахов (отходы табачного производства) и т.п.

Технический результат заключается в обеспечении экологической безопасности, термической устойчивости и влагостойкости изделий.

Поставленная задача решается тем, что в способе изготовления плит, включающем измельчение отходов деревообработки или растительного сырья, перемешивание со связующим и последующее прессование, согласно изобретению в качестве связующего выбрано жидкое натриевое стекло из расчета сухого вещества стекла 30-70; воды 70-130 мас.ч.; при этом осуществляют холодное прессование, а связующего берут в количестве 20-50 мас.ч. на 100 мас.ч. отходов.

Связующее может дополнительно содержать отвердитель - соли минеральных кислот в количестве 3-5 мас.ч., в этом случае жидкое натриевое стекло предварительно гомогенизируют с отвердителем.

Прессование осуществляют давлением от 10 кгс до 40 кгс в течение часа.

Перемешивание связующего с отходами осуществляют путем перетирания (растирания).

Поставленная задача решается тем, что в составе для изготовления плит, включающем отходы деревообработки или растительного сырья и жидкое натриевое стекло, согласно изобретению, компоненты взяты в следующих мас.ч.:

измельченные отходы 100;

жидкое натриевое стекло, сухое вещество 30-70;

содержащаяся в нем вода 70-130.

Состав дополнительно содержит отвердитель, в качестве которого выбраны соли минеральных кислот в количестве 3-5 мас.ч.

Отходы измельчаются до размера 2-х миллиметров. (Допускается наличие частиц размером до 4 мм, но не более 10% от общей массы).

В качестве связующего применяется водный раствор жидкого натриевого стекла по ГОСТ 13078-81 с силикатным модулем 3,2, плотностью 1,41 г/см3.

Для приготовления образцов были использованы отходы мебельного производства, измельченные плиты древесно-стужечные, облицованные пленками на основе термореактивных полимеров изготовленных по ТУ 5534-02-50113531-03 ООО «Кронстар» РФ, Костромская область, г.Шарья, максимальная фракция 2 миллиметра, с влажностью 6%. Расчетная плотность плиты 800 кг/м3. Изготавливались плиты однослойные толщиной 10 миллиметров, размером в плане 40×40 миллиметров. В реактор к расчетному количеству измельченных отходов мебельного производства вливают рецептурное количество товарного жидкого стекла, которое при необходимости предварительно было гомогенизировано с отвердителем в течение 5 минут. Данную смесь гомогенизируют в течение 10-15 минут при нормальных условиях. Полученную массу выкладывают в матрицу, разравнивают и производят холодное прессование удельным давлением 18 кгс в течение одного часа.

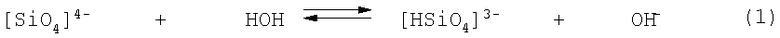

Использование предложенного состава позволяет повысить физико-химические свойства, а именно термическую устойчивость за счет протекания ряда химических реакций между жидким стеклом и наполнителем. В водном растворе жидкого стекла присутствует смесь анионов с разной степенью полимеризации. Соотношение числа частиц зависит от определенной длины цепи или от температуры и концентрации растворов. В концентрированных растворах преобладают высокомолекулярные частицы. На первой стадии гидролиза происходит образование гидросиликатов

Образующаяся щелочная среда способствует связыванию и финолформальдегида входящего в состав наполнителя:

В результате дальнейшей полимеризации происходит удлинение цепей, которые могут связываться в двухмерные сетки, а затем и в трехмерное образование. В результате химической реакции (1-9) увеличивается межузловое расстояние пространственной сетки и происходит связывание как самого наполнителя, так и экологически опасного фенолформальдегида, что в итоге снижает внутренние напряжения, возникающие при желатинизации жидкого стекла, и способствует улучшению физико-химических характеристик готовых изделий.

Было проведено термическое исследование полученного состава (образцы массой 200 мг).

ТЕРМИЧЕСКОЕ И ТЕРМОГРАФОМЕТРИЧЕСКОЕ ИССЛЕДОВАНИЕ

Образец массой 200 мг был подвергнут термической обработке в интервале температур 20-800°С. Снималось 4 кривые - температурная, убыль массы, дифференциальная кривая убыли массы и кривая, регистрирующая тепловые эффекты процесса разложения образца. Как видно из графика образец является устойчивым в интервале температур 20-100°С.

В интервале температур 60-250°С наблюдается эндотермический эффект с максимумом 120°С, соответствующий удалению связанной воды. На кривой ТГ отмечается убыль массы, соответствующая 10-15%. При дальнейшем нагревании на кривой ДТА появляется экзотермический эффект с максимумом при температуре 500°С. На кривой ТГ этим эффектам соответствует убыль массы 56%. Конечными продуктами являются экологически безопасные оксиды натрия, калия и кремния.

Результаты термического исследования приведены в таблице 1.

Было проведено токсиколого-гигиенические исследования, результаты представлены в табл.2

Были проведены также санитарно-химические исследования, которые показали, что предлагаемые нами образцы удовлетворяют всем санитарным требованиям табл.3

Изобретения позволяют производить экологически чистые древесные плиты на основе отходов деревообрабатывающей промышленности, растительных сельскохозяйственных отходов и др., в том числе из отходов, в которых использованы вещества, которые в чистом виде не могут быть использованы в производстве товаров из-за вредных выделений и запахов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

RU2031091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 2003 |

|

RU2266816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СОСТАВ ДЛЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1989 |

|

RU2057773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 2001 |

|

RU2214329C2 |

| ДРЕВЕСНО-СТРУЖЕЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2400358C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| СОСТАВ ДЛЯ ПЛИТ ИЗ РИСОВОЙ ШЕЛУХИ | 2005 |

|

RU2291051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-МАТЕРИАЛОВ ИЗ ОТХОДОВ ДЕРЕВООБРАБОТКИ, ДЕРЕВОПЕРЕРАБОТКИ, ОТХОДОВ ДРУГОГО РАСТИТЕЛЬНОГО СЫРЬЯ ИЛИ ИХ СМЕСЕЙ | 1994 |

|

RU2044636C1 |

| Способ изготовления строительных плит | 2018 |

|

RU2682450C1 |

Изобретение относится к технологии получения плит и других изделий, применяемых в мебельном производстве, промышленности строительных конструкций, а также к получению экологически безопасных составов для их изготовления. Способ включает измельчение отходов деревообработки или растительного сырья, перемешивание со связующим и последующее прессование. В качестве связующего выбрано жидкое натриевое стекло из расчета сухого вещества стекла 30-70; воды 70-130 мас.ч.; при этом осуществляют холодное прессование, а связующего берут в количестве 20-50 мас.ч. на 100 мас.ч. отходов. Связующее может дополнительно содержать отвердитель - соли минеральных кислот в количестве 3-5 мас.ч., в этом случае жидкое натриевое стекло предварительно гомогенизируют с отвердителем. Изобретение позволяет получить экологические чистые, термически устойчивые и влагостойкие изделия. 2 н. и 6 з.п. ф-лы, 3 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 2003 |

|

RU2266816C2 |

| СОСТАВ ДЛЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1989 |

|

RU2057773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЧАСТИЦ | 1994 |

|

RU2057640C1 |

| СОСТАВ ДЛЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2150376C1 |

| DE 3904729 A1, 23.08.1990. | |||

Авторы

Даты

2008-10-27—Публикация

2007-02-28—Подача