Изобретение относится к способам получения пресс-материалов из отходов деревообработки, деревопереработки, отходов другого растительного сырья или их смесей. Изделия получают как на термопластичном связующем, так и без последнего. Пресс-материалы находят применение в строительстве, мебельной промышленности и других отраслях промышленности.

Известен способ изготовления изделий путем прессования древесно-стружечной массы пуансоном в вертикальном прессе [1] применимый для материалов со связующим и без него.

Основной недостаток этого способа невозможность получения материалов с высокими прочностными свойствами.

Известен также способ [2] изготовления материалов типа твердых древесно-волокнистых плит из коры без связующего путем измельчения сырья, сушки, сухого формования в ковер, холодной подпрессовки и горячего прессования. Процесс прессования ведут при 135-155оС и удельном давлении 45-75 кгс/см2.

Недостатками данного способа являются ограниченность применения, так как способ используется только для получения материалов без связующего, и недостаточно высокие прочностные свойства.

Известен также способ производства древесно-стружечных плит со связующим [3] согласно которому пропитанная связующим стружка подается к формовочной машине, посредством которой на системе металлических поддонов осуществляется формование волокнистого мата. Расположенный на поддоне волокнистый мат проходит предварительное прессование, после чего направляется в горячий этажный пресс, который служит для окончательного формования плит при воздействии на материал температуры в пределах 40-220оС и давления 7-42 кг/см2 в течение 3-5 мин.

Как и предыдущий этот способ не является универсальным в отношении перерабатываемого продукта, а также экологически чистым из-за наличия сточных вод.

Известен способ [4] согласно которому получают экологически чистый пластик без связующего. Технология получения пластика заключается в измельчении щепы, сушке древесной массы, формировании ковра под холодным прессом, горячем прессовании по заданному режиму при давлении 25 МПа и температуре в прессе 170-180оС.

К недостаткам данного способа можно отнести следующие:

получение пластика только из древесных материалов без связующего;

невысокие физико-механические характеристики.

Наиболее близким [5] по технической сущности и достигаемому эффекту является способ изготовления древесных платиков из частиц древесины без связующего, заключающийся в формировании пакета из древесных частиц в пресс-форме под давлением 15 кг/см2. Затем пресс-форму помещают в автоклав, в который предварительно добавляют воду, включают электронагрев. Одновременно с нагреванием осуществляют прессование опилок, создавая давление на пуансон 25 кг/см2. Нагрев осуществляют в изохорическом режиме до температуры не ниже 150оС и стабилизации давления парогазовой смеси. Затем снижают давление до атмосферного или ниже и прекращают прессование.

Недостатками прототипа являются:

использование сложного дорогостоящего оборудования (автоклава) для быстрого прогрева древесных частиц по всему объему пакета;

невысокая прочность при статистическом изгибе (31 МПа) при высокой плотности материала (1230 кг/м3);

ограниченность использования способа, т. е. невозможность получения пресс-изделий из древесины и связующего, целлюлозы, а также другого растительного сырья, например отходов переработки гречихи, проса и т.д.

Задачей изобретения является разработка достаточно простого, экологически чистого способа получения древесных пресс-материалов как со связующим, так и без него, а также из другого растительного сырья и продуктов деревопереработки, получение материала с высокой прочностью при статическом изгибе при сохранении хорошей водостойкости.

Задача решается за счет того, что пресс-материалы из отходов деревообработки, деревопереработки и отходов другого растительного сырья получают формованием заготовки в пресс-форме высотой, равной 4-15 высотам готового изделия, при 18-80оС и давлении 0,1-300 МПа, при этом горячее прессование проводят при 90-220оС и давлении 0,1-300 МПа, а замкнутый объем имеет высоту, равную 1-8 высоты готового изделия, причем операцию горячего прессования проводят до или после формования.

Анализ предлагаемого и известных технических решений показывает, что отсутствуют сведения о проведении формования заготовки в пресс-форме высотой, равной 4-15 высотам готового изделия, и при предлагаемых температуре и давлении. Не известно также последующее горячее прессование в замкнутом объеме высотой 1-8 высоты готового изделия при предлагаемых температуре и давлении, а также проведение операции горячего прессования до или после формования. Следовательно, изобретение соответствует критерию "новизна".

В литературе отсутствуют сведения, идентичные предлагаемым, и они не следуют явным образом из уровня техники, что позволяет сделать вывод о том, что предлагаемое техническое решение соответствует критерию "изобретательский уровень".

Предлагаемое техническое решение обеспечивает достижение технического результата, может быть реализовано при изготовлении древесных пресс-материалов, а также обеспечивает возможность его многократного воспроизведения, что позволяет сделать вывод об удовлетворении его критерию "промышленная применимость".

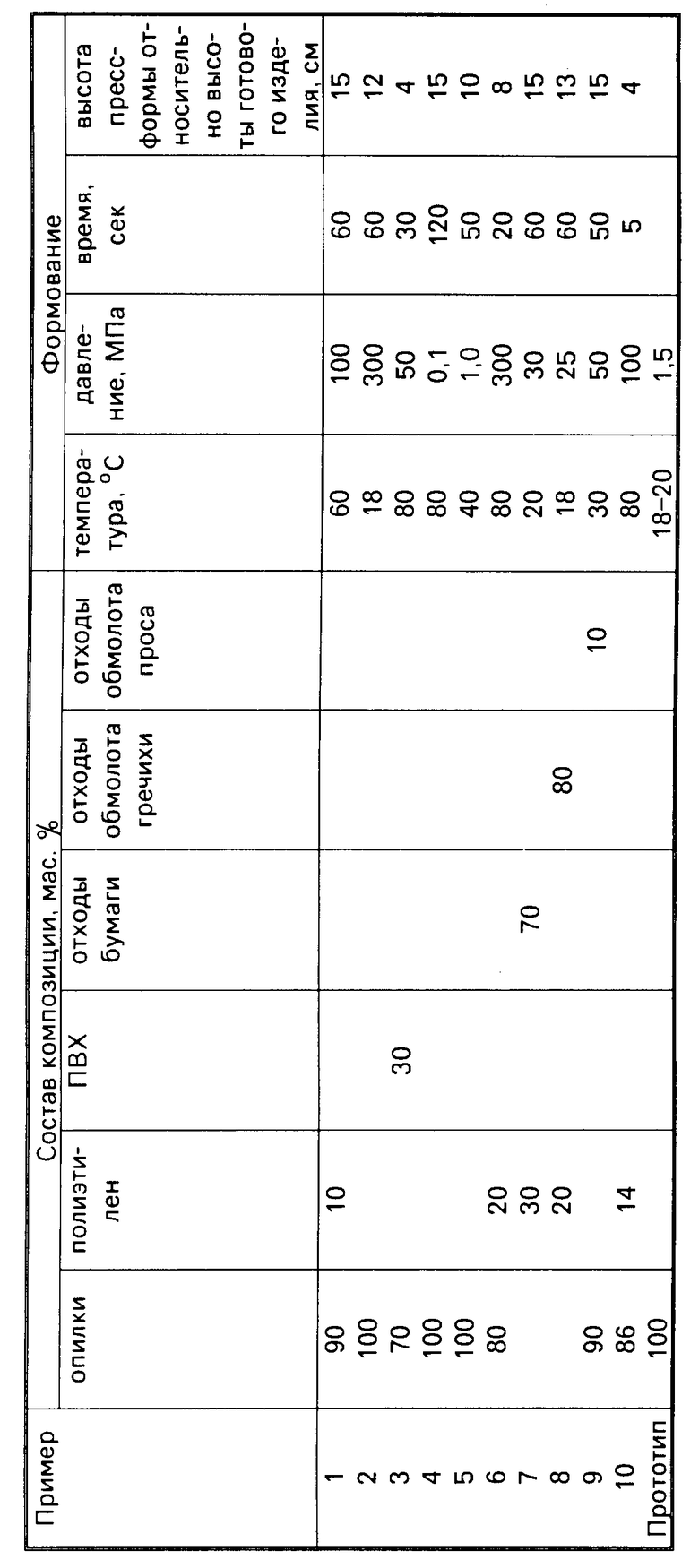

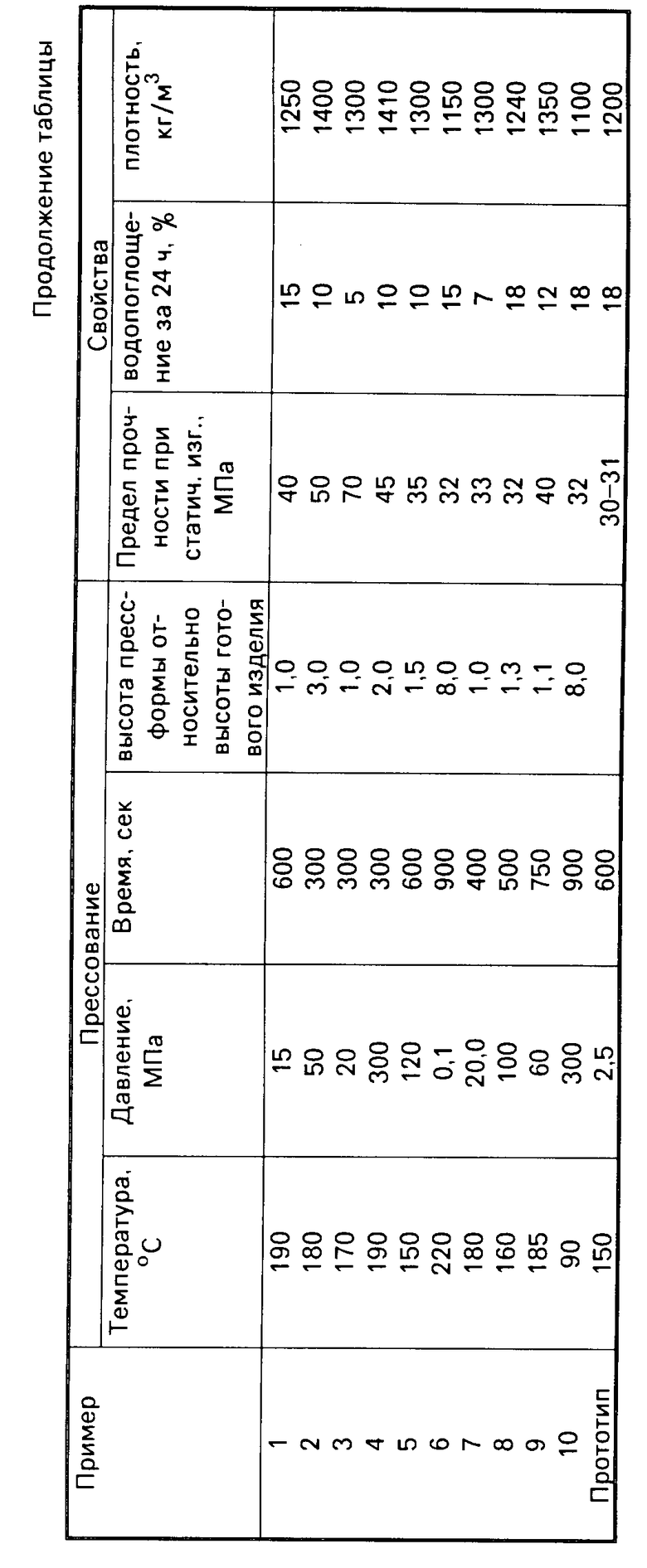

П р и м е р 1. 10 мас. порошкообразного полиэтилена с молекулярной массой 2 ˙ 106 смешивают в смесителе типа "пьяная бочка" с 90 мас. опилок, высушенных до влажности 7% до получения гомогенной смеси в течение 120 сек. Полученную смесь помещают в пресс-форму высотой 150 мм (высота изделия 10 мм) и формуют заготовку при 60оС и давлении 100 МПа в течение 60 сек. Затем вынимают заготовку из пресс-формы и помещают ее в замкнутый объем высотой 10 мм и проводят горячее прессование при 190оС и давлении 25 МПа в течение 600 сек, после чего изделие охлаждают и извлекают.

Свойства приведены в таблице.

П р и м е р 2. 100% березовых опилок, высушенных до влажности 10% помещают в пресс-форму высотой 60 мм (высота изделия 5 мм) и формуют заготовку при 18оС и давлении 300 МПа в течение 60 с. Затем вынимают заготовку из пресс-формы, помещают ее в нагретый до 180оС замкнутый объем высотой 15 мм и проводят горячее прессование при 180оС и давлении 50 МПа в течение 300 с. После этого замкнутый объем охлаждают и извлекают из него готовое изделие.

Свойства приведены в таблице.

П р и м е р ы 3-9. Технология получения древесных пресс-материалов аналогична описанной в примере 1 при параметрах формования и прессования, а также составах композиции, приведенных в таблице.

П р и м е р 10. Технология получения древесных пресс-материалов заключается в том, что сначала проводят стадию горячего прессования, а затем формования. Параметры формования и прессования, а также состав и свойства композиции приведены в таблице.

Таким образом, как следует из таблицы, поставленная в изобретении задача решена. При этом разработан простой, экологически чистый способ, позволяющий получать изделия с уровнем свойств стандартных ДСП как со связующим, так и без него, а также возможность получения пресс-материалов из отходов деревопереработки и другого растительного сырья.

Предел прочности при статическом изгибе полученных материалов составляет 32-70 МПа по сравнению с 30-31 МПа в прототипе, водопоглощение равно 5-18% в сравнении с 18% по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ | 1992 |

|

RU2016022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442685C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 2003 |

|

RU2266816C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИГНОУГЛЕВОДНОГО ПЛАСТИКА ИЗ ДРЕВЕСНОГО ИЛИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2026180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| МАТЕРИАЛ СТРОИТЕЛЬНЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2038966C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356728C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТНОГО МАТЕРИАЛА ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 1993 |

|

RU2034702C1 |

Изобретение относится к технологии получения пресс-материалов из отходов деревообработки, деревопереработки, отходов другого растительного сырья или их смесей. Задача изобретения создание достаточно простого, экологически чистого получения пресс-материалов как со связующим, так и без него с высокой прочностью при статистическом изгибе при сохранении хорошей водостойкости. Способ заключается в формовании заготовки в пресс-форме высотой, равной 4 15 высотам готового изделия, при 18 80°С и давлении 0,1 300 МПа, при этом горячее прессование проводят при 90 220°С и давлении 0,1 300МПа, а замкнутый объем имеет высоту, равную 1 8 высоты готового изделия. Операцию горячего прессования проводят до или после формования. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-МАТЕРИАЛОВ ИЗ ОТХОДОВ ДЕРЕВООБРАБОТКИ, ДЕРЕВОПЕРЕРАБОТКИ, ОТХОДОВ ДРУГОГО РАСТИТЕЛЬНОГО СЫРЬЯ ИЛИ ИХ СМЕСЕЙ, включающий формование заготовки и горячее прессование в замкнутом объеме, отличающийся тем, что формование заготовки проводят в пресс-форме высотой 4 - 15 высот готового изделия при 18 80oС и 0,1 300,0 МПа, при этом горячее прессование проводят при 90 220oС и 0,1 300,0 МПа, замкнутый объем имеет высоту 1 8 высот готового изделия, причем операцию горячего прессования проводят до или после формования.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ изготовления древесных пластиков | 1992 |

|

SU1819214A3 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-09-27—Публикация

1994-06-15—Подача