Предлагаемое изобретение относится к электролитическому производству алюминия и может быть использовано в технологическом процессе электролиза криолито-глиноземных расплавов.

Повышение технико-экономических показателей процесса и повышение срока службы электролизера - основные задачи алюминиевого производства. Одним из направлений решения этих задач является создание и поддержание в процессе эксплуатации электролизера на катодной углеродной поверхности шахты смачиваемых алюминием защитных покрытий (СЗП). Основные функции СЗП:

- обеспечение надежного и эффективного электрического контакта между слоем алюминия и углеродным материалом катода, что минимизирует удельный расход технологической электроэнергии, стабилизирует форму рабочего пространства, токораспределение в катодном устройстве и процесс электролиза в целом;

- защита углеграфитовых катодных блоков от разрушающего воздействия агрессивной среды расплавов электролита и алюминия, что обеспечивает повышение срока службы электролизера.

Известен катод, представляющий собой углеродистую подину, на поверхность которой наносится устойчивый к воздействию расплавленного алюминия и смачиваемый расплавленным алюминием слой, содержащий гранулированный огнеупорный твердый борид металла и неорганический связующий материал (патент US №5618403, С25С 3/08, 1997 г., [1]).

В известном решении покрытие на поверхности углеродистого блока выполняется предварительно из смеси гранулированного огнеупорного твердого борида металла и неорганического связующего и имеет пористую структуру, а поддержание покрытия обеспечивается подачей в электролизер в составе шихты титана и бора, причем достаточное количество титана поступает в расплав с глиноземом как примесь.

Недостаток известного решения - относительно тонкий защитный слой покрытия создается на углеродной подине предварительно при температуре окружающей среды до начала процесса электролиза, что может привести к его локальному или полному разрушению при значительных термомеханических нагрузках на массивное катодное устройство в процессе пуска и эксплуатации электролизера с последующими отрицательными или катастрофическими последствиями для технологии и срока службы ванны.

Известен способ создания СЗП на катодной поверхности алюминиевого электролизера и сохранения этого покрытия в процессе электролиза, включающий следующие основные этапы (патент US №5028301, С25С 3/08, 1991 г., [2]):

- подачу оксидов и солей бора, титана, циркония, гафния, хрома, ванадия, ниобия, тантала, молибдена, вольфрама и их смесей в криолитоглиноземный расплав с последующим их растворением и электрохимическим восстановлением ионов на катодной алюминиевой поверхности до создания пересыщенного раствора металлов и бора в прикатодном слое алюминия;

- контактирование пересыщенного раствора прикатодного слоя алюминия с углеродной подиной, в процессе которого происходит образование боридного слоя на углеродной поверхности.

Обоснование процесса создания покрытия заключается в очень низкой растворимости боридов тугоплавких металлов в алюминии в отличие от высокой растворимости в алюминии составляющих их элементов. По этой причине, по логическому предположению автора, превалирующее образование боридов тугоплавких металлов из атомов составляющих элементов будет происходить на угольной поверхности, но не в объеме тонкого прикатодного слоя алюминия. Оговаривается, что этот процесс не изучен и предлагается его характеризовать как «пересыщенное платинирование» углеродной поверхности.

С другой стороны, известно, что при 750-1000°С совместное присутствие тугоплавких металлов и бора в алюминии в любых количествах сопровождается термодинамически благоприятным процессом их взаимодействия до образования плотных кристаллов, например, диборида титана стехиометрического состава TiB2 в объеме алюминия. Этот процесс хорошо изучен и применяется для очистки алюминия от примесей тугоплавких металлов (для последующего применения алюминия в электротехнических целях) и для модифицирования внутренней структуры деформируемых сортов алюминия (для последующей его прокатки в тонкие листы или фольгу). Кристаллы боридов тугоплавких металлов, обладая сравнительно высокой плотностью относительно алюминия, будут оседать в прикатодные слои и/или удаляться с выливаемым алюминием. Взаимодействие между ними и углеродной поверхностью отсутствует.

После расходования на образование кристаллов TiB2 одного из исходных компонентов избыточное содержание в алюминии другого будет приводить к преимущественному образованию на контактной углеродной поверхности его карбида. Именно это предлагается использовать автором обсуждаемого технического решения. Для инициации смачивания углеродной подины рекомендуется первоначально (в пусковой период работы электролизера) при избыточном содержании титана в расплавах осадить на поверхности блоков слой карбида титана. В последующем содержание титана привести к уровню, удовлетворяющему стандарты на качество товарного алюминия.

Таким образом, предлагаемые технологические режимы совместной подачи титана и бора в электролизер будут приводить в лучшем случае к образованию и поддержанию только карбид титанового слоя на поверхности углеродной подины, что значительно снижает техническую и экономическую эффективность реализации известного технического решения.

Известен способ подготовки углеродсодержащего катода для производства алюминия с улучшенной смачиваемостью, который включает предварительную пропитку при 500-1200°С под давлением 10-10000 pci пористой структуры углеродных блоков борсодержащими расплавами оксида бора или буры до содержания 1-10% от массы блоков, после которой борсодержащие соединения взаимодействуют с соединениями титана и циркония (или других тугоплавких металлов) в процессе электролиза криолито-глиноземных расплавов до образования диборидов титана и циркония (патент US №6616829, С25С 3/08, 2003 г., [3]). Источниками титана и циркония являются их оксиды, которые могут доставляться в зону реагирования с борсодержащими соединениями одним из двух способов:

1. Перед установкой блоков в катод методом принудительной пропитки блоков (одновременно с борсодержащими соединениями) до содержания 0,1-10% от массы блоков. Порошки оксидов металлов в объеме борсодержащего расплава находятся в диспергированном виде.

2. После установки блоков в катод на пуске ванны и в процессе электролиза добавлением в криолито-глиноземный расплав до содержания 0,015-0,050% от массы алюминия.

При реализации способа предполагается образование на углеродной поверхности катода смачиваемого алюминием защитного боридного слоя, наличие которого позволит улучшить смачиваемость подины алюминием, снизить омическое сопротивление электролизера, уменьшить тенденцию образования осадков, повысить сопротивляемость углеродных блоков химическому и механическому износу.

По технической сущности, наличию сходных признаков данное решение выбрано в качестве ближайшего аналога.

Основным недостатком известного технического решения является способ доставки исходных компонентов к реакционной поверхности углеродных блоков.

Количество и глубина проникновения соединений бора в доступное открытое поровое пространство углеродных блоков в значительной мере будет зависеть от конкретных значений температуры и давления заявленных диапазонов. В еще большей степени это будет зависеть от соотношения размеров пор углеродного блока и дисперсности порошков соединений тугоплавких металлов, которые в техническом решении не регламентируются. Эта неопределенность может негативно повлиять на эффективность и результаты предлагаемого технического решения.

С другой стороны, в условиях электролиза расплав соединений бора будет выделяться из порового пространства блоков на поверхности углеродной подины сплошным или дискретным слоем, резко увеличивая смачиваемость углерода электролитом и провоцируя его проникновение под слой алюминия в виде сплошного или дискретного слоя. В результате увеличивается вероятность образования глиноземистых осадков на подине, повышения омического сопротивления катода, дестабилизации процесса электролиза. Эти негативные процессы будут продолжаться до удаления из порового пространства основной части одного из реагентов - соединений бора. На этот период из-за осадка ограничивается или отсутствует доступ растворяемых в электролите тугоплавких металлов (если применяется этот вариант) к реакционной поверхности углеродной подины, а после его окончания становится бесполезным и вредным для чистоты товарного алюминия, поскольку добавляется в количествах, превышающих стандартные нормы на товарный алюминий.

Это означает, что в соответствии с известным техническим решением только совместная пропитка блоков соединениями бора и тугоплавкими металлами может инициировать процесс образования диборидных соединений в объеме и поверхностных слоях поровой структуры блоков в процессе их эксплуатации. Но остаточное их количество и распределение будет недостаточным и неоднородным для обеспечения устойчивого эффекта смачивания углеродной поверхности алюминием.

Задача изобретения - повышение технико-экономических показателей процесса электролитического производства алюминия.

Технические результаты - гарантированное присутствие смачиваемого алюминием защитного покрытия на углеродистой футеровке катодного устройства в течение всего срока эксплуатации электролизера, снижение удельного расхода электроэнергии на производство алюминия, предотвращение нарушения целостности углеродистой футеровки.

Технические результаты достигаются тем, что в способе получения и поддержания защитного смачиваемого покрытия на углеродистых блоках катодного устройства электролизера для производства алюминия, включающем взаимодействие борсодержащих соединений с тугоплавкими металлами и/или их соединениями, подаваемыми в ванну электролизера и/или содержащимися в составе углеродистых блоков с образованием содержащего бориды тугоплавких металлов покрытия, борсодержащие соединения подают в электролизер в количестве, обеспечивающем содержание бора в жидком алюминии 0,0040-0,0100 мас.%, а смачиваемое защитное покрытие создают и поддерживают в рабочем состоянии в процессе электролиза за счет взаимодействия бора, адсорбирующегося на углеродистых блоках, с тугоплавкими металлами и/или их соединениями, причем тугоплавкие металлы вводят в количестве 5-30 мас.% в состав углеродистой шихты при изготовлении блоков.

Тугоплавкие металлы в состав углеродистой шихты при изготовлении блоков вводят в виде порошков, а в качестве вводимых металлов могут быть использованы титан, цирконий, вольфрам, ванадий.

Техническая сущность предлагаемого решения заключается в следующем.

Создание и поддержание в процессе эксплуатации электролизера на катодной углеродной поверхности шахты электролизера смачиваемых алюминием защитных покрытий (СЗП) - задача, решение которой обеспечивает стабильность высоких технико-экономических показателей процесса и повышение срока службы электролизера. Способ создания такого покрытия, а главное, его стабильного поддержания должен быть технологичен, малозатратен. Возмущения, вносимые в технологический процесс реализацией операций с защитным покрытием, должны быть минимальны, в то время как эффективность работы покрытия должна быть максимальной и гарантированной в течение всего срока эксплуатации электролизера. Учитывая, что процессы, протекающие в электролизере, динамичны и любое значимое возмущение влечет изменение технологических параметров, целесообразно создавать и поддерживать смачиваемое жидким алюминием защитное покрытие на катодной углеродной поверхности в процессе электролиза, т.е. создавая в определенной области определенные концентрации необходимых реагентов, в результате взаимодействия которых в условиях ванны и поддерживаемых и регулируемых технологических параметрах происходит образование и существование защитного покрытия. Иными словами, необходимо обеспечить надежную доставку в нужное время и место требуемых реагентов в необходимом и достаточном количестве, что и обеспечит формирование СЗП и постоянное его воспроизведение в течение срока эксплуатации электролизера.

В предлагаемом техническом решении на катодной углеродной поверхности шахты электролизера создается постоянно воспроизводимое смачиваемое (алюминием) защитное покрытие (СЗП) из боридов тугоплавких металлов (Ti, V, Zr, W). Тугоплавкие металлы и их соединения в количестве 5-30 мас.% (в пересчете на металл) в виде порошков вводятся в состав рецептуры углеродных блоков на стадии приготовления сухой шихты. После обжига блоков тугоплавкие металлы в их составе содержатся преимущественно в виде карбидов, а также в свободном виде в следовых количествах. Это обусловлено реакцией взаимодействия металлов с углеродом, которая в условиях обжига блоков (высокие температуры и длительное время) происходит до полной карбидизации тугоплавких металлов. Бор, его оксиды или соли вводятся в составе анодов (анодной массы) или вводятся в электролит с загружаемыми глиноземом и фторсолями.

Растворяясь в электролите, бор будет восстанавливаться на алюминиевом катоде с последующим растворением в алюминии, взаимодействовать с алюминием и примесями тугоплавких металлов, которые неизбежно привносятся в алюминий с сырьем (глинозем, анод, анодная масса, фтористые соли). Таким образом, в составе алюминия бор будет находиться:

- в элементарном растворенном состоянии до содержания в алюминии в пределах 40-100 ppm;

- в виде соединений с алюминием и тугоплавкими металлами, т.е. в виде частиц боридов Al, Ti, V, Cr, Mn.

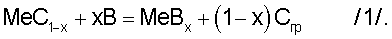

Растворенный в алюминии бор (В), являясь поверхностно-активным к углероду, будет адсорбироваться на углеродной поверхности с последующим взаимодействием с карбидами тугоплавких металлов (MeC1-x) до образования боридов тугоплавких металлов (МеВх) по химической реакции:

Кроме того, образование боридного слоя на поверхности подины будет происходить за счет взаимодействия бора с тугоплавкими металлами, диффундирующими к реакционной поверхности в свободном виде

.

.

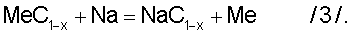

Источниками тугоплавких металлов являются также процессы самодиффузии составляющих элементов карбидных соединений (MeC1-x) и реакции взаимодействия карбидов с составляющими расплавов алюминия и электролита, например

Реакции /1-3/ термодинамически и/или кинетически смещены вправо, поскольку образуют или термодинамически более стабильные соединения; или их продукты расходуются на физическое растворение в алюминии, на образование новых соединений или элементов.

Таким образом, на углеродной поверхности катода образуется сплошной, прочный, постоянно воспроизводимый металлоборидный слой, смачиваемый алюминием.

Растворенный в алюминии бор, обладая избирательными поверхностно-активными свойствами к углероду, всегда будет адсорбироваться на свежей углеродной поверхности, которая может образовываться в процессе работы электролизера в виде микро- и макротрещин, каверн, выбоин и других дефектов катодной поверхности. Накопления бора на поверхности катода происходить не будет, поскольку, с одной стороны, его содержание в алюминии поддерживается незначительным (0,0040-0,0100 мас.%), а с другой - бор расходуется на реакцию образования боридов тугоплавких металлов.

Содержание образующихся в объеме алюминия тугоплавких соединений (типа AlB12, TiB2) незначительно. Частично микрочастицы боридов будут циркулировать в объеме металла и удаляться из ванны с выливаемым алюминием. Частично, обладая высоким удельным весом, они будут осаждаться и концентрироваться в приповерхностных с катодной поверхностью слоях алюминия. Обладая низкой растворимостью в алюминии, микрочастицы боридов тугоплавких металлов, тем не менее, будут растворяться. В результате уменьшается градиент концентраций диборидов тугоплавких металлов между объемом алюминия и поверхностью СЗП, т.е. уменьшается движущая сила процессов растворения компактного смачиваемого жидким алюминием защитного покрытия на поверхности катода.

По сути, предлагается обеспечение доставки требуемых реагентов в нужное место в необходимых и достаточных количествах - бора через анод или с сырьем, а тугоплавких металлов через блоки. Далее поверхностно-активные свойства бора к углероду запускают механизм образования на поверхности катода СЗП из боридов тугоплавких металлов и обеспечивают наличие и гарантированную воспроизводимость покрытия в течение всего срока эксплуатации электролизера.

Кроме достижения основной цели - создания и поддержания СЗП, предлагаемая технология, при подаче бора через анод, способствует повышению качества любого углеродистого анода, не требует значительных затрат на реализацию, легко воспроизводима на любом типе электролизеров.

Введение тугоплавких металлов в состав углеродистых блоков при их изготовлении способствует повышению механической прочности и износостойкости блоков, повышению их химической стойкости в процессе электролиза.

При введении в состав углеродистой шихты при изготовлении блоков тугоплавких металлов в количестве менее 5 мас.% не образуется устойчивое смачиваемое расплавом алюминия защитное покрытие на поверхности углеродистых блоков катодного устройства, содержащее дибориды тугоплавких металлов.

Введение в состав углеродистой шихты блоков тугоплавких металлов в количестве более 30 мас.% нецелесообразно, так как дополнительных эффектов, кроме создания устойчивого СЗП на углеродистой поверхности катодного устройства, не дает, но ведет к значительному удорожанию блоков.

Поддержание концентрации бора в жидком алюминии не более 0,0100 мас.% обусловлено необходимостью соблюдения стандартов качества на товарный алюминий. В то же время, учитывая высокую активность бора к углеродистой поверхности блоков катодного устройства, указанного количества бора достаточно для создания и поддержания СЗП в период эксплуатации электролизера, но не менее 0,0040 мас.%

Сравнительный анализ предлагаемого решения с ближайшим аналогом выявил следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- в электролизер подают материалы, содержащие бор и тугоплавкие металлы;

- смачиваемое защитное покрытие из боридов тугоплавких металлов образуется и поддерживается в процессе электролиза.

Предлагаемое решение характеризуется также признаками, отличными от признаков ближайшего аналога:

- борсодержащие соединения вводятся в состав анодов (анодной массы) или вводятся в электролит с загружаемыми глиноземом и фторсолями, в то время как в известном техническом решении борсодержащие соединения находятся в составе катодных блоков;

- борсодержащие соединения подают в электролизер в количестве, обеспечивающем содержание бора в жидком алюминии 0,0040-0,0100 мас.%, а в известном техническом решении содержание бора в алюминии не регламентируется, что может привести к загрязнению товарного алюминия и расстройству технологии электролиза;

- тугоплавкие металлы содержатся в составе углеродистых блоков в свободном виде и/или в виде карбидов, причем тугоплавкие металлы в состав углеродистой шихты при изготовлении блоков вводят в чистом виде. В известном техническом решении тугоплавкие металлы вводят в электролизер в виде оксидов;

- тугоплавкие металлы вводят в углеродистые блоки в количестве 5-30 мас.% в составе углеродистой шихты при изготовлении блоков;

- получение и поддержание СЗП в предлагаемом решении осуществляется в процессе электролитического получения алюминия за счет взаимодействия бора, адсорбирующегося на поверхности углеродистых блоков (бор обладает избирательными поверхностно-активными свойствами к углероду), с тугоплавкими металлами и/или их соединениями (образующимися в процессе термообработки блоков при их изготовлении и при электролизе), содержащимися в блоках. В известном решении образование СЗП осуществляется при взаимодействии содержащихся в блоках оксидов бора и оксидов тугоплавких металлов в объеме блока или при взаимодействии содержащихся в блоках оксидов бора с растворенными в алюминии тугоплавкими металлами.

Наличие в предлагаемом техническом решении признаков, отличительных от признаков, характеризующих ближайший аналог, позволяет сделать вывод о соответствии предлагаемого условию патентоспособности «новизна».

Сравнение предлагаемого технического решения с другими известными решениями в данной области показывает следующее.

1. Известен способ получения и поддержания содержащего бориды тугоплавких металлов защитного покрытия углеродистых блоков катодного устройства алюминиевого электролизера, включающий подачу в электролизер расходуемых материалов, содержащих примеси тугоплавких металлов и боросодержащие соединения, и проведение электролиза с получением жидкого алюминия и образованием боридов тугоплавких металлов при взаимодействии тугоплавких металлов с борсодержащими соединениями, высаживаемыми на углеродистых блоках для поддержания в рабочем состоянии защитного покрытия, в котором электролиз ведут с возможностью образования боридов тугоплавких металлов для получения защитного покрытия на углеродистых блоках, при этом борсодержащие соединения подают в электролизер в составе шихты и в составе анодной массы, а содержание бора в жидком алюминии поддерживают не более 0,01 мас.% (патент РФ №2221086, С25С 3/08, 2003 г., [4]). В предлагаемом решении, как и в известном, содержание бора в жидком алюминии поддерживают не более 0,01 мас.%, но в известном способе для формирования и поддержания СЗП используют тугоплавкие реагенты, поступающие в электролизер как примеси в составе сырьевых материалов, взаимодействующие с борсодержащими соединениями, подаваемыми в составе шихты и в составе анодной массы. Образовавшиеся в расплаве частицы боридов тугоплавких металлов высаживаются на углеродистые блоки подины катодного устройства электролизера, образуя СЗП. Но гарантированная воспроизводимость покрытия не обеспечивается, поскольку вероятное адгезионное взаимодействие частиц с углеродной поверхностью ослабляется наличием тонкой прослойки расплава алюминия между реагентами (частицы и поверхность), которая может быть причиной расклинивающего давления, препятствующего или замедляющего возможное взаимодействие или адгезию.

В предлагаемом решении тугоплавкие компоненты СЗП «подают» в электролизер в составе углеродистых блоков, для чего тугоплавкие металлы определенного вида и состава вводят в углеродистые блоки в количестве 5-30 мас.% в составе углеродистой шихты при изготовлении блоков и покрытие образуется непосредственно на поверхности углеродистых блоков, адсорбирующих растворенный в алюминии бор, что гарантирует получение СЗП и воспроизведение в течение всего срока эксплуатации электролизера.

Следует также отметить, что по предлагаемой технологии возможно создание и поддержание в течение всего срока эксплуатации электролизера СЗП не только на подине, но и на боковых углеродистых стенках катодного устройства.

2. Известен способ защиты футеровки алюминиевого электролизера тугоплавкими материалами, например нитридом алюминия, диборидом титана или оксидом алюминия, включающий нанесение их в пастообразном состоянии с последующей сушкой и обжигом, в котором поверхность футеровки нагревают горячим воздухом, смазывают углеродистым связующим, например каменноугольным пеком, и наносят слой пасты, состоящей из порошка тугоплавкого металла, после чего проводят сушку и обжиг под слоем кокса, при этом в состав пасты вводят 77% порошка тугоплавкого материала и 23% каменноугольного пека и осуществляют пропитку каменноугольным пеком углеродистого материала, предварительно обожженного при 1000°С на воздухе (патент РФ №2081208, С25С 3/08, 1997 г., [5]). Данная технология требует проведения трудоемких подготовительных технологических операций для получения покрытия, не предусматривает восстановление и поддержание покрытия в рабочем состоянии, которое в процессе эксплуатации неизбежно растворяется или разрушается под воздействием термомеханических сил.

В предлагаемом решении операции введения исходных компонентов происходят только в автоматических технологических режимах, а образование и поддержание СЗП в рабочем состоянии обеспечено электрохимическими и физико-химическими процессами, происходящими в процессе электролиза.

3. Известен «Способ производства бортовых блоков алюминиевого электролизера» (а.с. СССР №1157139, С25С 3/06, 1985 г., [6]), включающий обработку обожженных углеродистых блоков борсодержащим раствором при поддержании разрежения 0,4-0,7 мм рт.ст. При установке таких блоков в электролизер на их поверхностях возможно образование в процессе электролиза защитного смачиваемого жидким алюминием покрытия за счет взаимодействия бора, содержащегося в поверхностной зоне блоков с поступающими в электролизер с сырьем соединениями тугоплавких металлов. Однако данное покрытие недолговечно, невоспроизводимо.

4. Известна футеровка электролизера, увеличивающая длительность эксплуатации, содержащая углерод и реактивное соединение, способное реагировать с титаном или цирконием для получения диборида титана или циркония во время эксплуатации электролизера (патент US №5961811, С25С 3/08, 1999 г., [7]). Данное реактивное соединение представляет собой борсодержащие соединения, вводимые в состав углеродистой массы в количестве 0,1-30%, реагирующие в процессе электролиза с вводимыми в электролизер титаном и цирконием с образованием СЗП, содержащего дибориды данных металлов. Однако, как показали 9-ти месячные испытания компанией Century Aluminum of West Virginia 93 кА электролизера с пропитанными оксидом бора (23 мас.%) блоками и содержанием титана в алюминии 0,0250-0,0500 мас.%, устойчивого СЗП на поверхности блоков получено не было по причине активной тенденции образования на подине глиноземистых осадков. По всей вероятности, это связано с поверхностно-активными свойствами расплавов борсодержащих соединений по отношению к углероду. При выделении их из порового пространства блоков в виде расплавленных оксидов резко увеличивается смачиваемость углеродистой поверхности электролитом, что приводит к его проникновению под слой прикатодного алюминия. Увеличивается количество осадков на подине, и эти осадки предотвращают доступ растворенных в алюминии титана или других металлов к поверхности подины и СЗП не образуется.

В процессе поиска и сравнительного анализа не выявлено технических решений, которые бы характеризовались аналогичной с предлагаемым техническим решением совокупностью признаков и давали бы при использовании аналогичные результаты, что позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности изобретения «изобретательский уровень».

Отработку и реализацию предлагаемого решения по получению и поддержанию защитного смачиваемого покрытия на углеродистых блоках катодного устройства электролизера проводили в промышленных и лабораторных условиях.

Пример 1. На одном из алюминиевых заводов на двух электролизерах Содерберг с верхним токоподводом на 155 кА в течение 30 суток проводилась отработка технологии введения бора и поддержания заданной его концентрации в алюминии [8]. Борирование алюминия производилось с использованием двойной лигатуры Al-3%В. Было установлено, что необходимая и достаточная концентрация бора в алюминии, при которой содержание примесей тугоплавких металлов снижается до постоянного неизменяемого минимума, находится в пределах 0,0040-0,0100 мас.% (анализ алюминия проводился в заводской лаборатории). При этом нарушений технологического режима электролиза не отмечалось, производимый алюминий удовлетворял всем стандартам качества на товарную продукцию.

В течение отработки режимов борирования алюминия в катодных устройствах электролизеров отмечено резкое уменьшение потерь напряжения с 370 до 310 мВ. Потери напряжения в катоде увеличились до значений 380-390 мВ после прекращения борирования алюминия и снижения концентрации бора до 0,0030 мас.%. Подобная динамика изменения перепадов напряжения в подине косвенно свидетельствовала о возможном образовании смачиваемого защитного покрытия. Однако рентгенофазовый анализ образцов углеродной поверхности подины одного из опытных электролизеров обнаружил только одно из ожидаемых боридных соединений - борид ванадия VB.

В результате эксперимента на промышленных электролизерах определена необходимая и достаточная концентрация бора в алюминии в пределах 40-100 ppm. Прямое определение наличия смачиваемого алюминием покрытия на углеродной поверхности осуществлялось в течение лабораторного эксперимента по созданию и поддержанию СЗП.

Пример 2. В лабораторных условиях по стандартным рецептам производства углеродных катодных блоков приготовлены образцы с добавкой в их состав 3 и 8 мас.% порошка титана (фракция 500 мкм). Из образцов изготовлены тигли с внутренними диаметром 60 мм и высотой 80 мм, которые в эксперименте использовались в качестве катодного электрода. Электролиз криолито-глиноземного расплава (к.о.=2,3-2,4; СAl2O3=6-2 мас.%) проводили в течение 8 часов при температуре 970-980°С и анодной плотности тока 0,5 А/см2. С начала эксперимента на дно тигля помещали 30-32 г алюминия с содержанием в нем 0,0088-0,0100 мас.% бора и фоновым содержанием 0,0008-0,0010 мас.% титана (использовались образцы с известной концентрацией бора и титана от эксперимента по примеру 1).

По окончании электролиза тигли охлаждались вместе с содержимым, после чего разрезались по вертикали вдоль продольной оси. Визуально определялась форма капли алюминия.

В тигле с содержанием титана 3 мас.% форма капли алюминия приплюснутая шарообразная, между алюминием и дном тигля присутствовала прослойка электролита. Это означает, что смачивание катодной поверхности алюминием отсутствовало, СЗП не образовывалось.

Наоборот, в тигле с содержанием титана 8 мас.% алюминий растекся по дну тигля равномерным по толщине слоем, между алюминием и дном тигля прослойка электролита отсутствовала. Это свидетельствует о смачивании катодной поверхности алюминием и образовании на углеродной поверхности СЗП.

Результаты экспериментов свидетельствуют о принципиальной возможности коммерческой реализации предлагаемого способа получения и поддержания смачиваемого покрытия на углеродистых блоках катодного устройства электролизера для производства алюминия.

При создании СЗП по предлагаемой технологии предполагается достижение следующих преимуществ для действующей технологии электролиза криолито-глиноземных расплавов:

- стабилизация технологического процесса;

- увеличение выхода по току на 1,5%;

- уменьшение расхода электроэнергии на 300-700 кВт·ч/т Al;

- уменьшение расхода анодной массы;

- увеличение срока службы электролизера на 12 месяцев.

Предлагаемая технология получения и поддержания СЗП позволяет приступить к проектированию электролизера с дренированным катодом для коммерческого использования в производстве алюминия. Данные Comalco Aluminum о кратковременной (8 месяцев) работе опытного электролизера с дренированным катодом с предварительно нанесенным на углеродные блоки СЗП свидетельствуют о возможности достижения следующих параметров:

Литература

1. Патент US №5618403, С25С 3/08, 1997 г.

2. Патент US №5028301, C25C 3/08, 1991 г.

3. Патент US №6616829, C25C 3/08, 2003 г.

4. Патент РФ №2221086, С25С 3/08, 2003 г.

5. Патент РФ №2081208, C25C 3/08, 1997 г.

6. А.с. СССР №1157139, С25С 3/06, 1985 г.

7. Патент US №5961811, С 25С 3/08, 1999 г.

8. Е.С.Горланов, С.А.Никифоров. Альтернативная технология создания смачиваемого защитного покрытия на поверхности углеграфитовой подины алюминиевого электролизера. - Алюминий Сибири 2006, Сборник докладов XII Международной Конференции, Красноярск, 2006, с.91-95.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства алюминия электролизом расплавленных солей | 2018 |

|

RU2699604C1 |

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ СОДЕРЖАЩЕГО БОРИДЫ ТУГОПЛАВКИХ МЕТАЛЛОВ ЗАЩИТНОГО ПОКРЫТИЯ УГЛЕРОДИСТЫХ БЛОКОВ | 2001 |

|

RU2221086C2 |

| СПОСОБ СОЗДАНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ УГЛЕРОДНОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2486292C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| СПОСОБ НАНЕСЕНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2299278C2 |

| УСТРОЙСТВО КАТОДНОЕ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2245397C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2001 |

|

RU2222641C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА | 2023 |

|

RU2814568C1 |

| Способ нанесения защитного покрытия на катоды электролизера для получения алюминия | 2019 |

|

RU2716726C1 |

Изобретение относится к электролизерам для получения алюминия. Способ получения и поддержания защитного смачиваемого покрытия на углеродистых блоках катодного устройства электролизера для производства алюминия включает подачу борсодержащих соединений в электролизер в количестве, обеспечивающем содержание бора в жидком алюминии 0,0040-0,0100 мас.%, для взаимодействия борсодержащих соединений с тугоплавкими металлами и/или их соединениями, подаваемыми в ванну электролизера, и/или содержащимися в составе углеродистых блоков с образованием содержащего бориды тугоплавких металлов покрытия, а смачиваемое защитное покрытие создают и поддерживают в рабочем состоянии в процессе электролиза за счет взаимодействия бора, адсорбирующегося на углеродистых блоках, с тугоплавкими металлами и/или их соединениями, причем тугоплавкие металлы вводят в количестве 5-30 мас.% в состав углеродистой шихты при изготовлении блоков в виде порошков, например титана, циркония, вольфрама, ванадия. Обеспечивается достижение выхода по току 94-96%, расхода электроэнергии 12850-13000 кВт·ч/т, рабочего напряжения - 3,85-4,0 В, анодной плотности тока 0,99 А/см2. 4 з.п. ф-лы.

| US 6616829 B2, 09.09.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ СОДЕРЖАЩЕГО БОРИДЫ ТУГОПЛАВКИХ МЕТАЛЛОВ ЗАЩИТНОГО ПОКРЫТИЯ УГЛЕРОДИСТЫХ БЛОКОВ | 2001 |

|

RU2221086C2 |

| Приспособление для подвода воды в переставной, партиальной, радиальной водяной турбине | 1930 |

|

SU21850A1 |

| US 6287447 B1, 11.09.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2177009C2 |

Авторы

Даты

2008-10-27—Публикация

2006-11-30—Подача