Предлагаемое изобретение относится к электролитическому производству алюминия и может быть использовано в технологическом процессе электролиза криолитоглиноземных расплавов.

Повышение технико-экономических показателей процесса электролиза - основная задача алюминиевого производства. Одним из направлений решения этой задачи является создание в процессе эксплуатации электролизера на катодной углеродной поверхности шахты смачиваемых алюминием покрытий. Основные функции смачиваемых покрытий (СП):

- обеспечение надежного и эффективного электрического контакта между слоем алюминия и углеродным материалом катода, что минимизирует удельный расход технологической электроэнергии, стабилизирует форму рабочего пространства, токораспределение в катодном устройстве и процесс электролиза в целом;

- защита углеграфитовых катодных блоков от разрушающего воздействия агрессивной среды расплавов электролита и алюминия, что обеспечивает повышение срока службы электролизера.

Известен патент на электролизер и метод производства металла, в котором описывается способ создания густого малоподвижного слоя смеси боридных, карбидных, нитридных частиц тяжелых металлов с алюминием на поверхности наклонного дренированного катода [1].

Малоподвижность пульпы между углеродной поверхностью и слоем алюминия с пределом текучести 10-100 Н/м2 и объемной плотностью 2.5 г/см3 обеспечивается содержанием частиц в слое 25-70 об% и их размером в пределах 0,1-1 мкм или 5-500 мкм. В зависимости от размера частиц формируется смачиваемый алюминием слой пульпы от 1 до 10 мм. Предпочтительным составом пульпы считается смесь Al/TiB2.

В патенте предусмотрены практически все известные способы размещения и образования пульпы на поверхности подины:

- в виде порошка TiB2 или брикетов композита Al/TiB2 до пуска ванны,

- в виде порошка TiB2 или брикетов композита Al/TiB2 после пуска,

- синтез TiB2 в процессе электролиза путем добавок в электролит TiO2 и B2O3,

- простым борированием алюминия добавками B2O3 к электролиту.

Предусмотрен также вариант создания пульпы Al/TiB2 при разрушении TiB2/C композитного слоя, если такой был предварительно создан и деградирует на поверхности подины. Сообщается, что применение способа может быть распространено и на обычные индустриальные электролизеры с большим слоем алюминия на поверхности катода.

Недостатком известного способа является нестабильность вязкотекучего слоя пульпы на поверхности углеродной подины. Любые возмущающие воздействия на этот слой (анодные эффекты, технологические операции обслуживания, замена анодов и др.) в условиях электролизера с дренированным катодом приведут к перемешиванию его с электролитом, коротким замыканиям междуполюсного расстояния (МПР), расстройству технологического хода и потерям алюминия. В конечном итоге нестабильная работа электролизера приведет к снижению технико-экономических показателей электролиза.

Известен способ нанесения смачиваемого покрытия подины алюминиевого электролизера в период его пуска совместным электроосаждением из криолитоглиноземных расплавов тугоплавких металлов и бора на углеродном катоде [2]. Причем при концентрации глинозема в электролите 2-8 мас.% параметры электроосаждения его компонентов (например, титана и бора) подобраны таким образом, что соосаждения металлического алюминия не происходит:

- осаждение проводят при плотности тока, равной 0,1-0,9 А/см2, при криолитовом отношении 2,3-2,9 и температуре 950-970°C;

- в качестве источника бора используют кислород- и/или фторсодержащие производные бора, а именно оксид бора, тетрабораты щелочных и щелочноземельных металлов, тетрафторбораты щелочных и щелочно-земельных металлов в количестве 0,5-2 мас.% в расчете на оксид бора;

- в качестве источника тугоплавких металлов - добавки кислород- и/или фторсодержащих производных этих металлов, а именно оксиды, кислород- или фторсодержащие соединения с катионами щелочного или щелочноземельного металла в количестве 0,5-4 мас.% в расчете на оксид металла.

Механизм образования боридного слоя не уточняется, но в описании способа декларируется, что создаются специальные условия, при которых обеспечивается плотность и связность слоя покрытия с поверхностью подины, независимость от различия коэффициентов термического расширения слоя покрытия и материала подины. В то же время, других условий и параметров, кроме приведенных в описании и формуле изобретения, не приводится. Вместе с тем, перечисленными параметрами соосаждения бора и тугоплавких металлов, в том числе концентрацией глинозема 2-8 мас.%, создаются идеальные условия для одновременного электроосаждения алюминия, который реагирует с поверхностью углеродной подины до образования карбида алюминия. Слой этого соединения на углеродных блоках препятствует созданию на катоде боридного покрытия или, по крайней мере, хорошей его сцепляемости с поверхностью подины.

Главным препятствием в обеспечении равномерного распределения тока по поверхности подины и, следовательно, равномерного, фронтального и послойного роста синтезируемой боридной фазы является крайне неоднородная поверхность углеграфитовых блоков с многочисленными микро- и макронеровностями, трещинами и порами. Поэтому условия и параметры совместного электроосаждения бора и тугоплавких металлов в известном способе нанесения смачиваемого покрытия подины алюминиевого электролизера позволят получать только порошкообразные боридные соединения или, в лучшем случае, покрытия с неудовлетворительной адгезией к углеродной подине с боридным слоем дендритной морфологии. Качество такого покрытия не может обеспечить стабильной работы электролизера с дренированным катодом.

Известен способ создания СП на катодной поверхности алюминиевого электролизера и сохранения этого покрытия в процессе электролиза, включающий следующие основные этапы [3]:

- Для инициации смачивания рекомендуется первоначально вводить в криолитоглиноземный расплав титансодержащие соединения и осуществлять осаждение титана на катодной алюминиевой поверхности. Насыщением алюминия титаном предполагается на поверхности углеродных блоков химически синтезировать пленку TiC, которая благоприятствует последующему образованию и росту пленки TiB2.

- Для формирования СП осуществляют подачу оксидов и солей бора, титана, циркония, гафния, хрома, ванадия, ниобия, тантала, молибдена, вольфрама и их смесей с последующим их растворением и электрохимическим восстановлением ионов на катодной алюминиевой поверхности до создания пересыщенного раствора металлов и бора в прикатодном слое алюминия;

- В процессе контактирования пересыщенного раствора прикатодного слоя алюминия с углеродной подиной происходит образование смачиваемого алюминием боридного слоя на углеродной поверхности.

Обоснование процесса создания покрытия заключается в очень низкой растворимости боридов тугоплавких металлов в алюминии, в отличие от высокой растворимости в алюминии составляющих их элементов. По этой причине, по логическому предположению автора, превалирующее образование карбидов и боридов тугоплавких металлов из атомов составляющих элементов будет происходить на угольной поверхности, но не в объеме тонкого прикатодного слоя алюминия. Оговаривается, что этот процесс не изучен и предлагается его характеризовать как «пересыщенное платинирование» углеродной поверхности.

По технической сущности, наличию сходных признаков данное решение выбрано в качестве ближайшего аналога.

Основным недостатком известного технического решения является то, что при реализации способа не учитываются последствия возможного взаимодействия компонентов покрытия в объеме алюминия. При 750-1000°C присутствие тугоплавких металлов в алюминии или совместное присутствие этих металлов и бора в алюминии в любых количествах сопровождается термодинамически благоприятным процессом их взаимодействия с алюминием и между собой до образования плотных кристаллов боридов (например, TiB2) и интерметаллидов (например, AlTi3). Этот процесс хорошо изучен и применяется для очистки алюминия от примесей тугоплавких металлов (для последующего применения алюминия в электротехнических целях) и для модифицирования внутренней структуры деформируемых сортов алюминия (для последующей его прокатки в тонкие листы или фольгу). Кристаллы боридов и интерметаллидов тугоплавких металлов, обладая сравнительно высокой плотностью относительно алюминия, будут оседать в прикатодные слои и/или удаляться с выливаемым алюминием. Взаимодействие между ними и углеродной поверхностью отсутствует.

Таким образом, предлагаемые технологические режимы подачи титана и бора в электролизер будут приводить к образованию в прикатодном слое вязкотекучей смеси алюминия с частицами тугоплавких соединений боридов и интерметаллидов, но не смачиваемого боридного покрытия на углеродном катоде.

Задача изобретения - повышение технико-экономических показателей процесса электролитического производства алюминия.

Технические результаты - гарантированное присутствие смачиваемого алюминием защитного покрытия на углеродистой футеровке катодного устройства после пускового периода ванны, снижение удельного расхода электроэнергии на производство алюминия, предотвращение нарушения целостности углеродистой футеровки.

Технические результаты достигаются тем, что в способе создания смачиваемого покрытия углеродной подины алюминиевого электролизера, включающем высокотемпературное электрохимическое осаждение компонентов покрытия из расплавленного электролита и синтез карбидов и боридов тугоплавких металлов на поверхности углеграфитовых блоков, подачу компонентов покрытия в электролизер, их электроосаждение и синтез соединений покрытия осуществляют поэтапно с первоначальной подачей тугоплавких металлов в криолитовый расплав, их электроосаждение и синтез карбидов тугоплавких металлов на углеродных блоках и последующей подачей бора в криолитовый расплав, его электроосаждение и синтез соединений покрытия в системе тугоплавкий металл-бор-углерод и тугоплавкий металл-бор на поверхности подины.

Тугоплавкие металлы и бор отдают в электролит в виде чистых компонентов или их солей и оксидов, а в качестве вводимых металлов могут быть использованы титан, цирконий, вольфрам, ванадий или их смеси.

Техническая сущность предлагаемого решения заключается в следующем.

Создание в процессе пускового периода электролизера на катодной углеродной поверхности шахты электролизера смачиваемых алюминием покрытий (СП) - задача, решение которой обеспечивает повышение и стабильность высоких технико-экономических показателей процесса, и увеличение срока службы электролизера. Способ создания такого покрытия должен быть технологичен, надежен, воспроизводим и малозатратен.

В предлагаемом техническом решении на катодной углеродной поверхности в пусковой период электролизера создается смачиваемое алюминием покрытие из боридов тугоплавких металлов (Ti, V, Zr, Mo, W) в два этапа.

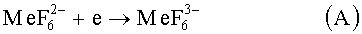

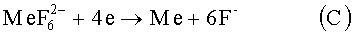

На первом этапе введением и растворением металлсодержащих компонентов в криолитовый расплав осуществляется электроосаждение тугоплавких металлов (Me) на катоде

в две

или в одну стадию

с последующим их взаимодействием с углеродом до образования карбидов тугоплавких металлов в приповерхностном объеме катода

Причем процессы А-D происходят на всей поверхности катода, в порах, неровностях, микро- и макротрещинах, постепенно выравнивая приповерхностный слой катода и, тем самым, подготавливая его к последующему этапу - этапу взаимодействия с бором.

Для предотвращения образования в приповерхностном слое углеродного катода карбида алюминия Al4C3 как конкурирующего процесса, который затрудняет процесс карбидизации D и исключает выравнивание поверхности катода только его продуктом, в криолитовом расплаве исключаются присутствие и, тем более, добавки глинозема. Кроме того, в присутствии глинозема в электролите снижается растворимость металлсодержащих компонентов.

Продолжительность первого этапа определяется снижением концентрации тугоплавкого металла в электролите от 5,0 до 0,1 мас.% При концентрациях тугоплавкого металла в электролите более 5 мас.% могут возникать затруднения в обеспечении нормального технологического процесса пускового периода в виде «горячего» или «холодного» хода и выпадения осадков на подину электролизера. Уменьшение концентрации тугоплавкого металла в электролите до 0,1 мас.%, и ниже подготавливает переход ко второму этапу, поскольку его активность не влияет на чистоту алюминия как товарного продукта.

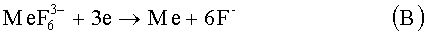

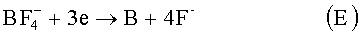

На втором этапе введением и растворением борсодержащих компонентов в криолитовый расплав осуществляется электроосаждение бора на катоде совместно

Бор будет восстанавливаться непосредственно на поверхности углеродного катода. Отсутствие алюминия в расплаве и на поверхности подины устраняет конкурирующие процессы разряда ионов алюминия и образования карбида алюминия, препятствующие равномерному по площади подины взаимодействию бора с соединениями титана. Такой механизм доставки бора к подине обеспечивает равномерный и необратимый его поток к реакционной карбидметаллической поверхности. Таким образом, твердофазное взаимодействие бора с тугоплавкими металлами и их карбидами будет происходить в приповерхностном объеме катода. По сути, осуществляется борирование приповерхностного катодного слоя, содержащего тугоплавкие металлы. Образование смачиваемого покрытия проходит через стадии образования соединений в системе Ме-В-С, затем промежуточных соединений МеВ и в конечном итоге стехиометрических MeB2. Соответственно, приповерхностный слой углеродного катода в течение пускового периода приобретет слоистую частично смешанную структуру и состав. Внешний слой (к алюминию) будет полностью отборирован до MeB2, следующий будет состоять из соединений, приближенных по составу к MeB. Более глубокие слои будут иметь состав MexByCz. Такая структура приповерхностного смачиваемого слоя обладает достаточной прочностью, хорошей связностью и практически полным соответствием физико-химических свойств с углеродной основой.

Продолжительность второго этапа определяется снижением концентрации бора в электролите от 0,2 до 0,005 мас.%. При концентрациях тугоплавкого металла в электролите более 0,2 мас.% могут возникнуть затруднения в обеспечении нормального технологического процесса пускового периода в виде «горячего» хода и возможности установления так называемой негаснущей «вспышки» - трудноустранимого анодного эффекта. Уменьшение концентрации бора в электролите до 0,005 мас.% и ниже позволяет переходить к выпуску алюминия как товарного продукта, соответствующего требованиям стандартов и потребителей.

Сравнительный анализ предлагаемого решения с ближайшим аналогом выявил следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- в электролизер подают материалы, содержащие бор и тугоплавкие металлы;

- металл- и борсодержащие компоненты вводятся в состав электролита с последующим их растворением и электрохимическим восстановлением ионов на катодной поверхности;

- рекомендуется первоначально вводить в электролит титансодержащие соединения и осуществлять осаждение титана на катодной поверхности;

- смачиваемое защитное покрытие из боридов тугоплавких металлов создается непосредственно в процессе электролиза.

Предлагаемое решение характеризуется также признаками, отличными от признаков ближайшего аналога:

- в период создания СП на катоде металл- и борсодержащие компоненты подают в электролизер в количестве, обеспечивающем снижение содержания металла в электролите от 5,0 до 0,1 мас.% и бора в электролите от 0,2 до 0,005 мас.%, а в известном техническом решении содержание бора и тугоплавких металлов в алюминии доводится и поддерживается до насыщения, что может привести к загрязнению товарного алюминия и расстройству технологии электролиза;

- подготовка к созданию СП производится первоначальным введением металлсодержащих компонентов в электролит в отсутствии глинозема алюминия в ванне и соосаждения алюминия на углеродной катодной поверхности, а в известном техническом решении введение тугоплавких металлов производится в присутствии глинозема в электролите, алюминия в ванне и с одновременным осаждением алюминия и тугоплавких металлов на алюминиевой катодной поверхности, что приводит к образованию на углеродном катоде карбида алюминия и, тем самым, неравномерному росту TiC слоя по площади подины и ухудшению его сцепляемости с углеродным катодом;

- создание СП на втором этапе сопровождается введением только борсодержащих компонентов в электролит без присутствия алюминия и реагированием бора с приповерхностным карбидтитановым слоем на углеродном катоде, в то время как в известном техническом решении вводятся металл- и борсодержащие компоненты с соосаждением титана и бора на алюминиевом катоде, что неизбежно сопровождается взаимодействием бора и титана между собой и с алюминием до образования плотных кристаллов боридов (например, TiB2 и AlB12) и интерметаллидов (например, AlTi3), осаждением этих кристаллов в прикатодный слой алюминия без взаимодействия с углеродом подины и без образования боридного смачиваемого покрытия.

Наличие в предлагаемом техническом решении признаков, отличительных от признаков, характеризующих ближайший аналог, позволяет сделать вывод о соответствии предлагаемого условию патентоспособности «новизна».

В процессе поиска и сравнительного анализа не выявлено технических решений, которые бы характеризовались аналогичной с предлагаемым техническим решением совокупностью признаков и давали бы при использовании аналогичные результаты, что позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности изобретения «изобретательский уровень».

Отработку и испытание предлагаемого решения по созданию смачиваемого покрытия углеродной подины проводили в лабораторных условиях на установках с параметрами пускового режима алюминиевого электролизера.

В качестве анода и тигля для электролизной ячейки использовались заготовки из промышленных подовых блоков. Размеры тигля позволяли расплавлять около 1000 г электролита заявленного состава и устанавливать МПР между электродами 25-30 мм. В качестве углеродных катодов также применялись образцы подовых блоков размерами ⌀=30 и h=50 мм. Образцы с помощью резьбового контакта соединялись с катодным токоподводом и после расплавления сухой шихты электролита с добавками электроактивных компонентов (Ti и B) опускались в расплав. Установка подключалась на электролиз. По окончании этапов создания СП для проверки смачиваемости катода в электролит вводился глинозем для электроосаждения алюминия на катоде. После опыта катод, расположенный над анодом, извлекался из ячейки, очищался от электролита, фотографировался и отправлялся на РФА. Условия проведения испытаний и результаты РФА поверхностного слоя катодных образцов после экспериментов электроосаждения и синтеза смачиваемых покрытий представлены в таблице.

Параметры испытаний по электроосаждению и результаты РФА

В эксперименте 1 применялась исходная концентрация титана в электролите более 5 мас.% (9,4 мас.% в пересчете на TiO2) и на втором этапе концентрация бора в электролите более 0,2 мас.%. В течение испытаний нормальный процесс электролиза периодически прерывался резким увеличением напряжения - анодными эффектами. Это связано с образованием на первом этапе больших количеств низших оксидов титана и с образованием труднорастворимых соединений типа 2Al2O3·B2O3 на втором этапе, которые пассивируют поверхность электродов. Указанные соединения обнаружены при РФА осадков после эксперимента. В результате эффекта смачивания катода не обнаружено (см. фото 1).

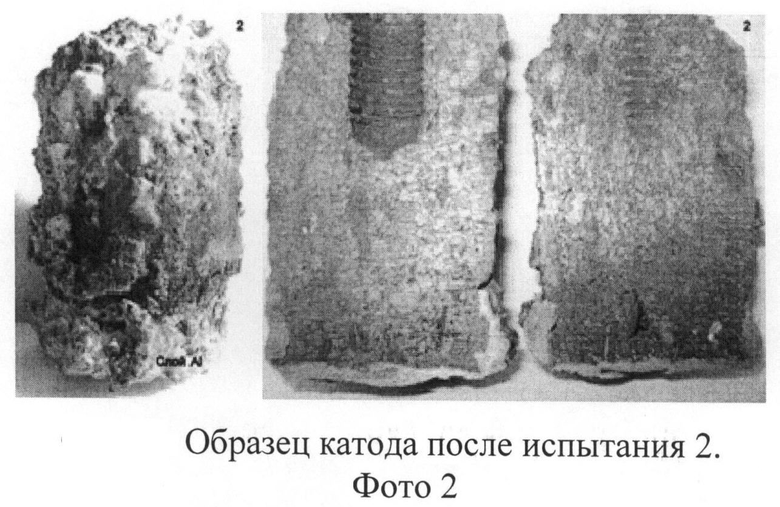

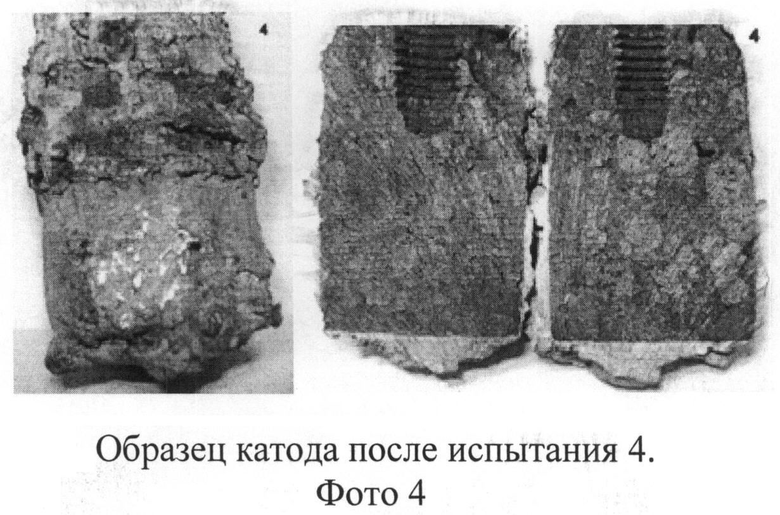

В экспериментах 2-4 применялись концентрации электроактивных компонентов в соответствии с заявленными пределами. После испытаний на каждом из образцов обнаружен эффект смачивания - слой алюминия с удовлетворительной адгезией к катодной поверхности (см. фото 2-4). Причина смачивания обнаружена РФА - наличие в поверхностном слое катодов боридов и карбидов титана.

Результаты испытаний свидетельствуют о принципиальной возможности коммерческой реализации предлагаемого способа получения и поддержания смачиваемого покрытия на углеродистых блоках катодного устройства электролизера для производства алюминия.

Предлагаемый способ создания смачиваемого покрытия углеродной подины алюминиевого электролизера осуществляется предпочтительно следующим образом:

1. Заполнение шахты электролизера после обжига расплавленным криолитом, отобранным от электролизеров-маток перед очередной технологической обработкой для минимизации содержания глинозема в электролите.

2. Введение в электролит добавок тугоплавкого металла в виде его оксидов по верхнему заявленному концентрационному пределу с расчетом на требуемую продолжительность первого этапа создания смачиваемого покрытия.

3. Электрохимическое осаждение тугоплавкого металла на углеродном катоде при стандартных параметрах электролиза в пусковой период с последующим синтезом карбида тугоплавкого металла на поверхности, микро- и макронеровностях, трещинах и порах подовых блоков.

4. По достижении нижнего заявленного предела концентрации тугоплавкого металла введение в электролит борсодержащего компонента по верхнему заявленному концентрационному пределу с расчетом на требуемую продолжительность второго этапа создания смачиваемого покрытия.

5. Электрохимическое осаждение бора на катоде при стандартных параметрах электролиза в пусковой период с последующим синтезом борида тугоплавкого металла на поверхности подины.

6. По достижении нижнего заявленного предела концентрации бора в алюминии выведение технологического хода электролизера на рабочий режим со стандартными параметрами.

Предлагаемый способ является эффективным и надежным техническим решением создания смачиваемого алюминием покрытия углеродной подины алюминиевого электролизера и, в конечном итоге, повышения технико-экономических показателей электролиза. Способ создания СП может применяться для действующей технологии электролиза криолитоглиноземных расплавов и для создания технологии электролизеров нового поколения с дренированным катодом.

Источники информации

1. Watson K.D. et al. Electrolysis Cell and Method for Metal Production. // US petent 5658447, 1997.

2. Абакумов A.M. и др. Способ нанесения смачиваемого покрытия подины алюминиевого электролизера. // Патент России RU 2299278, 2007.

3. Townsend D.W. Supersaturation plating of aluminum wettable cathode coatings during aluminum smelting in drained cathode cells. //US patent 5028301, 1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| СПОСОБ НАНЕСЕНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2299278C2 |

| Способ производства алюминия электролизом расплавленных солей | 2018 |

|

RU2699604C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ ЗАЩИТНОГО СМАЧИВАЕМОГО ПОКРЫТИЯ НА УГЛЕРОДИСТЫХ БЛОКАХ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2337184C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| Способ нанесения защитного покрытия на катоды электролизера для получения алюминия | 2019 |

|

RU2716726C1 |

| СПОСОБ ЗАЩИТЫ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2401886C1 |

| СПОСОБ ЗАЩИТЫ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2401885C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА | 2023 |

|

RU2814568C1 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

Изобретение относится к способу создания смачиваемого покрытия углеродной подины алюминиевого электролизера. Способ включает высокотемпературное электрохимическое осаждение компонентов покрытия из расплавленного электролита и синтез карбидов и боридов тугоплавких металлов на поверхности углеграфитовых блоков подины. Подачу компонентов покрытия в электролизер, их электроосаждение и синтез соединений покрытия осуществляют поэтапно с первоначальной подачей тугоплавких металлов в расплав электролита, их электроосаждением и синтезом карбидов тугоплавких металлов на углеграфитовых блоках и последующей подачей бора в расплав электролита, его электроосаждением и синтезом соединений покрытия в системе тугоплавкий металл-бор-углерод и тугоплавкий металл-бор на поверхности подины. Продолжительность первого этапа определяют снижением концентрации тугоплавкого металла в электролите от 5,0 до 0,1 мас.%. Продолжительность второго этапа определяют снижением концентрации бора в алюминии от 0,5 до 0,01 мас.%. Обеспечивается гарантированное присутствие смачиваемого алюминием защитного покрытия на подине после пуска электролизера, снижение удельного расхода электроэнергии на производство алюминия, предотвращение нарушения целостности углеродистой футеровки. 4 з.п. ф-лы, 4 ил., 1 табл.

1. Способ создания смачиваемого покрытия углеродной подины алюминиевого электролизера, включающий высокотемпературное электрохимическое осаждение компонентов покрытия из расплавленного электролита и синтез карбидов и боридов тугоплавких металлов на поверхности углеграфитовых блоков подины, отличающийся тем, что подачу компонентов покрытия в электролизер, их электроосаждение и синтез соединений покрытия осуществляют поэтапно с первоначальной подачей тугоплавких металлов в расплав электролита, их электроосаждением и синтезом карбидов тугоплавких металлов на углеграфитовых блоках и последующей подачей бора в расплав электролита, его электроосаждением и синтезом соединений покрытия в системе тугоплавкий металл-бор-углерод и тугоплавкий металл-бор на поверхности подины.

2. Способ по п.1, отличающийся тем, что в качестве тугоплавких металлов применяют титан, цирконий, вольфрам, молибден, ванадий или их смеси.

3. Способ по п.1, отличающийся тем, что тугоплавкие металлы и бор подают в электролит в виде чистых элементов, или их солей и оксидов.

4. Способ по п.1, отличающийся тем, что продолжительность первого этапа определяют снижением концентрации тугоплавкого металла в электролите от 5,0 до 0,1 мас.%.

5. Способ по п.1, отличающийся тем, что продолжительность второго этапа определяют снижением концентрации бора в электролите от 0,2 до 0,005 мас.%.

| US 5028301 A, 02.07.1992 | |||

| US 52270450 A, 13.07.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ ЗАЩИТНОГО СМАЧИВАЕМОГО ПОКРЫТИЯ НА УГЛЕРОДИСТЫХ БЛОКАХ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2337184C2 |

| ПРЕДШЕСТВЕННИК ПОКРЫТИЯ И СПОСОБ НАНЕСЕНИЯ НА ПОДЛОЖКУ ОГНЕУПОРНОГО СЛОЯ | 2002 |

|

RU2293797C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ КОМПОНЕНТОВ ЭЛЕКТРОЛИЗНОЙ ЯЧЕЙКИ | 2001 |

|

RU2257425C2 |

| CN 100465349 C, 04.03.2009 | |||

| Крюк | 1984 |

|

SU1245538A1 |

Авторы

Даты

2013-06-27—Публикация

2012-02-17—Подача