Настоящее изобретение относится к способу соединения по меньшей мере одного провода с контакт-деталью для подключения провода к источнику тока, при осуществлении которого подготавливают контакт-деталь, имеющую паз для размещения в нем провода, причем глубина паза предпочтительно превышает диаметр провода, в паз контакт-детали укладывают по меньшей мере один провод и на контакт-деталь опускают электрод.

Подобный способ соединения известен из патента US 5674588. По этому патенту для обеспечения зажимного контакта с проводом контакт-деталь, а именно вильчатый контактный штырь, вставляется в сварную муфту. Существенным для надежного электрического контакта является то, чтобы ширина паза между стенками штыря, образующими вилку, была меньше диаметра провода, что позволяет получить эффективное соединение путем зажима в холодном состоянии. Однако это также означает изменение или уменьшение поперечного сечения провода, что не гарантирует равномерного движения тока. Подобный способ известен также из патента US 5269713. При этом для соединения провода с контакт-деталью предусматриваются две стадии. Сначала путем холодной обработки давлением с приложением достаточно больших усилий головка заклепки расклепывается до достижения требуемой формы. Для этого применяется особый вид вибрационной техники, согласно которой за счет сложного вращательного и/или эксцентрического движения головки клепального молотка обе выступающие поверхности головки заклепки высаживаются, в том числе внутрь паза, с целью защемления уложенного в паз провода. При этом за счет вращательного движения развивается боковое замыкающее усилие по направлению к проводу, позволяющее получить весьма надежное контактное соединение. Однако применение этого способа также связано с воздействием на провод высоких усилий, способных привести к деформации последнего. Сопровождающее применение этого способа сплющивание приводит к изменению формы провода в поперечном сечении, а также к нежелательному уменьшению поперечного сечения провода при сравнительно небольшой площади поверхности контакта между проводом и заклепкой. На второй стадии на плоскую или имеющую незначительное закругление головку заклепки опускается плоский электрод. Очевидно, что головка заклепки предпочтительно должна быть плоской, соответственно форме электрода, поскольку чем площе головка заклепки, тем больше площадь поверхности контакта с этой головкой электрода, что впоследствии способствует прохождению больших токов. Кроме того, это позволяет лучше компенсировать возможные отклонения в точности относительного позиционирования электрода и поверхности контакта. Ток, возникающий при контактной электросварке, приводит к выделению тепловой энергии, способной, в свою очередь, вызвать плавление и испарение лака, покрывающего провод. Правда перед началом сварки провод уже полностью закрыт, что препятствует полному улетучиванию паров лака и может привести к образованию включений лака у поверхности сопряжения провода и головки заклепки.

В патенте US 3093887 описан способ фиксации вставной детали в пластине. Фиксация обеспечивается за счет использования заклепок, наружная боковая поверхность которых выполнена структурированной, например, имеющей бороздки, а головка которых выполнена имеющей шлиц для укладки в него провода.

В патенте US 6064026 описан способ, предусматривающий укладку провода в вильчатый держатель, стенки которого затем сдавливаются по направлению друг к другу с обеспечением обжима провода и прорыва его изоляции, если таковая имеется. Затем посредством сварочного электрода через сведенные стенки вильчатого держателя пропускается сварочный ток, за счет чего создается электрическое соединение между проводом и держателем с деформацией провода в поперечном сечении. При этом заделывания провода или его внедрения в материал держателя не происходит.

В публикации СН 612489 приведен пример сварной муфты из термопластичного материала, пригодной для ее обработки методом сварки нагревательной спиралью.

В основу настоящего изобретения была положена задача разработки способа соединения провода с контакт-деталью, образующиеся при применении которого поверхности контакта провода с контакт-деталью обладали бы повышенной стойкостью к действию слабых и сильных токов.

В соответствии с изобретением указанная задача решается способом, охарактеризованным в п.1 формулы изобретения. Предпочтительные варианты осуществления изобретения указаны в пп.2-14 формулы. Особые варианты осуществления способа при использовании носителя контакт-детали указаны в пп.15-17 формулы.

В соответствии с изобретением в паз контакт-детали укладывают провод, на контакт-деталь опускают электрод и этим электродом нагревают материал в окрестности паза, причем одновременно электродом также механически деформируют только материал в окрестности паза, таким образом запрессовывая расположенный в пазу провод и полностью окружая его материалом контакт-детали с установлением электрического контакта между контакт-деталью и проводом. Предлагаемый в изобретении способ, представляющий собой разновидность сварки давлением с подогревом, позволяет также устанавливать электрический контакт между материалами, которые между собой не свариваются. Способ позволяет обрабатывать лакированные и нелакированные провода, причем под лакированным проводом понимается одно- или многослойный проводник цилиндрической формы, в котором предусмотрен по меньшей мере один непроводящий слой. Соответственно нелакированный провод состоит из одно- или многослойных проводящих материалов, проводящим же является по меньшей мере наружный слой такого провода. Поперечное сечение провода не обязательно должно быть круглым, оно может быть, например, прямоугольным - например, если нужно заделать провод, выполненный в виде плоской полоски.

Паз контакт-детали образован по меньшей мере одной парой расположенных напротив друг друга стенок, образующих вилку, причем провод укладывают в паз свободно между указанными стенками с обеспечением, по существу, неизменного поперечного сечения провода после его запрессовки.

В предпочтительном варианте осуществления предлагаемого в изобретении способа при опускании электрода на контакт-деталь между ними обеспечивают точечный, линейный или минимальный поверхностный контакт. Таким образом уменьшается характерное для предлагаемого в изобретении способа механическое и электрическое воздействие на электрод и увеличивается срок службы электрода.

Далее, после деформирования материала в окрестности паза, т.е. после заделывания провода в контакт-деталь, в предпочтительном варианте осуществления изобретения предусмотрено охлаждение деформированной контакт-детали.

В предпочтительном варианте осуществления изобретения глубина паза больше диаметра провода, хотя это и не является необходимым условием для осуществления предлагаемого в изобретении способа. Необходимо лишь обеспечить непостоянство контакта провода с электродом. Провод, прежде всего лакированный провод, может загрязнить электрод и существенно сократить срок службы последнего. Впрочем, может быть вполне достаточным, если провод поместить в паз лишь где-то наполовину, так как за счет особой конструкции электрода, более подробно описанной ниже, материал контакт-детали поднимается и надвигается сверху на провод.

В особом варианте осуществления изобретения в паз можно укладывать два или более проводов или концов проводов для установления электрического контакта между этими проводами или их концами. Иными словами, в этом варианте можно обеспечить электрическое соединение также между неплавкими или не пригодными для соединения пайкой материалами.

Контакт-деталь может выполняться соответственно конкретным условиям применения. Паз может иметь в поперечном сечении, к примеру, прямоугольную форму, форму сегмента или V-образную форму, в то время как внутренние поверхности паза могут быть гладкими, зубчатыми или рифлеными, и, кроме того, паз может быть выполнен проходящим в продольном направлении по выпуклой дуге или по прямой линии, либо горизонтальной, либо наклонной, или по вогнутой дуге.

Контакт-деталь может быть выполнена из одного материала или же может иметь металлическую основу с покрытием. Материалом для этой металлической основы может служить, например, медь, алюминий или сталь, причем эта основа по меньшей мере на отдельных участках может иметь легкоплавкое или улучшающее электропроводность металлическое покрытие. Медная или алюминиевая основа может иметь, например, цинковое или оловянное покрытие, а стальная - медное. Могут использоваться и сплавы указанных металлов, а для улучшения электрического соединения с заделываемым проводом могут использоваться эвтектики. Контакт-деталь может иметь и несколько слоев из таких материалов.

Образующие вилку стенки одной пары могут выступать, по существу, параллельно друг другу. Вместе с тем очевидно, что образующие вилку стенки одной пары могут быть также выполнены под углом друг к другу, образуя паз приблизительно V-образной формы.

Контакт-деталь может отличаться еще и наличием у нее стержневидного тела, на одном свободном конце которого выполнен паз. Такое стержневидное тело имеет конструкцию, обеспечивающую, в частности, возможность его ввода в сквозное отверстие, выполненное в носителе.

Для обеспечения надежной фиксации стержневидное тело может иметь проходящий по его окружности фланец, состоящий по меньшей мере из одной части, например, кольцевой фланец, фланец с многоугольным контуром или же сегментированный фланец, причем соответствующие посадочные участки сквозного отверстия согласованы с формой этого фланца.

Электрод, предназначенный для осуществления предлагаемого в изобретении способа, отличается тем, что он имеет вогнутость со стороны, прилегающей к контакт-детали. При этом вогнутость в контексте настоящего изобретения может означать не только полусферическую, но и цилиндрическую, коническую, многоугольную форму или форму плоского кольца. Этой формой должен обеспечиваться требуемый точечный, линейный или минимальный поверхностный контакт с контакт-деталью. Форму электрода целесообразно выбирать такой, чтобы при установке электрода на контакт-деталь этой формой до определенной степени обеспечивалось центрирование или позиционирование.

Рабочий профиль электрода после сварки отображается на прилегающую к электроду поверхность контактного стержня. Этим можно воспользоваться для придания образующемуся в результате сваривания тюльпанообразному элементу характерного внешнего вида за счет соответствующего структурирования внутренней поверхности электрода. Предлагаемый в изобретении способ не требует проведения последующей механической обработки, которая в любом случае могла бы привести к изменению геометрической формы поверхности контакт-детали, но не отразилась бы на качестве соединения.

Вогнутость электрода не является необходимым условием для осуществления предлагаемого в изобретении способа. В случае когда контакт-деталь изначально имеет соответствующую геометрическую форму, электрод может иметь и плоскую форму.

Указанный выше носитель из термопластичной пластмассы, имеющий по меньшей мере одно сквозное отверстие, предназначенное для посадки соответствующей контакт-детали, может представлять собой сварную деталь, например муфту, уголок, переходную муфту, тройник или седло. Носители из термопластичной пластмассы предпочтительно применяются при использовании сварки нагревательной спиралью, соответственно областью предпочтительного применения изобретения является указанный метод сварки. При этом носитель может быть выполнен из частично или полностью термопластичного материала. В контексте настоящего изобретения под частично термопластичными материалами понимаются, например, композиционные материалы, для упрочнения армированные такими материалами, как стекловолокно, арамидное волокно и т.п., а также пигменты. В качестве (полностью) термопластичных материалов могут использоваться полиэтилен, полипропилен или полиамид.

Контакт-деталь удерживается в сквозном отверстии, по существу, с фиксацией от перемещения только за счет своей геометрии, однако в процессе электрического и механического соединения контактный штырь может дополнительно поддерживаться с противоположной электроду стороны. Достаточной может оказаться и фиксация контакт-детали в сквозном отверстии с фрикционным замыканием, обеспечиваемая только выступающим внутрь сквозного отверстия упорным уступом. В специальных вариантах осуществления изобретения, более подробно описанных ниже, с формой сквозного отверстия могут быть согласованы и контуры иных участков детали.

Было установлено, что по меньшей мере в зоне паза вставленной контакт-детали диаметр сквозного отверстия целесообразно выбирать большим, чем диаметр контакт-детали. Этим предотвращается плавление пластмассы в окрестности паза при подаче на электрод электрической энергии.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

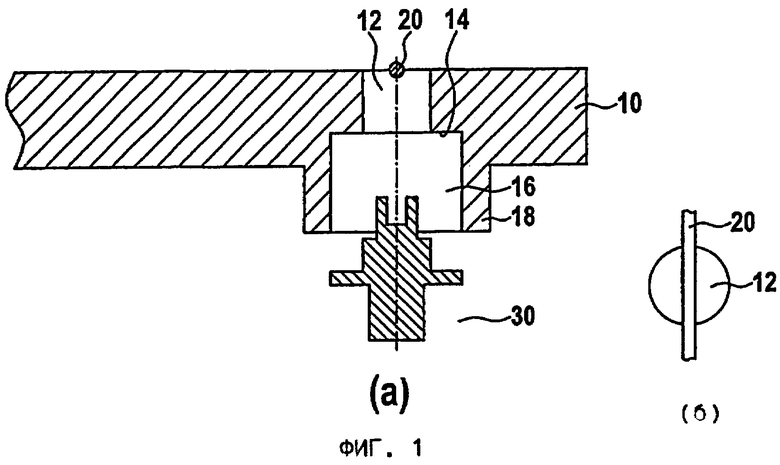

на фиг.1 - фрагмент схематично изображенной в разрезе сварной муфты, выполняющей функцию носителя, имеющей выполненную в виде контактного штыря контакт-деталь и пригодной для осуществления предлагаемого в изобретении способа,

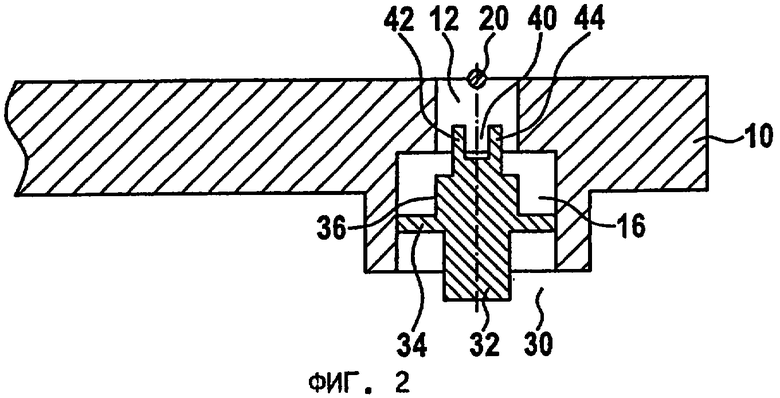

на фиг.2 - вид, аналогичный показанному на фиг.1, с введенным в посадочное отверстие контактным штырем,

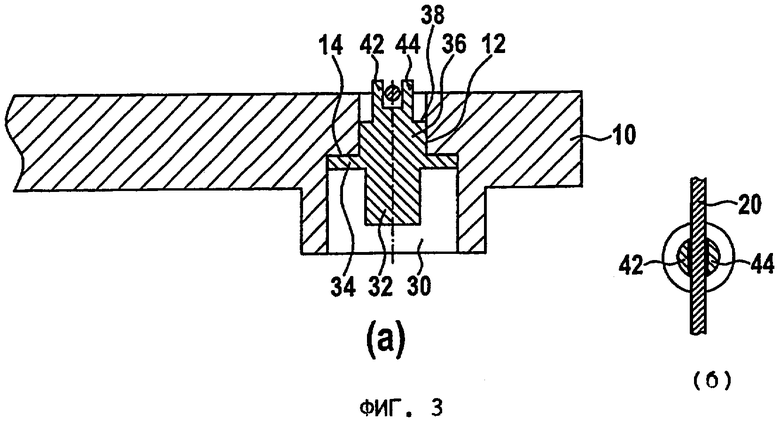

на фиг.3 - вид контактного штыря, вставленного до упора в сварную муфту, аналогичный показанному на фиг.2,

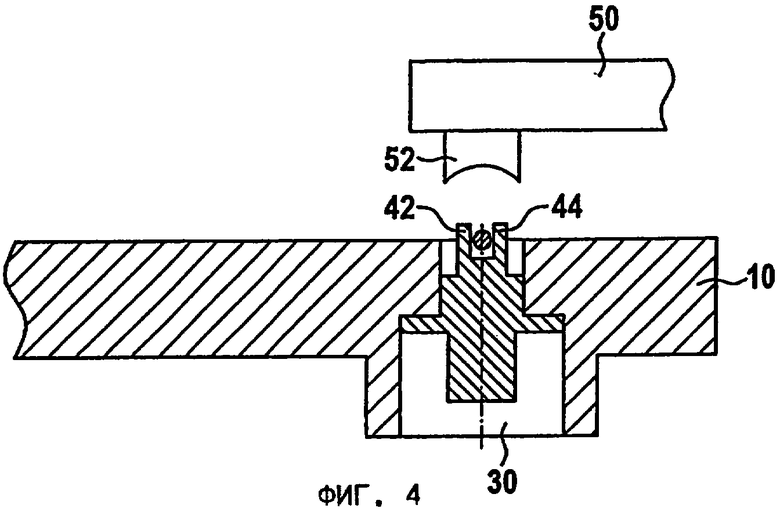

на фиг.4 - вид сварной муфты с контактным штырем и подведенным электродом,

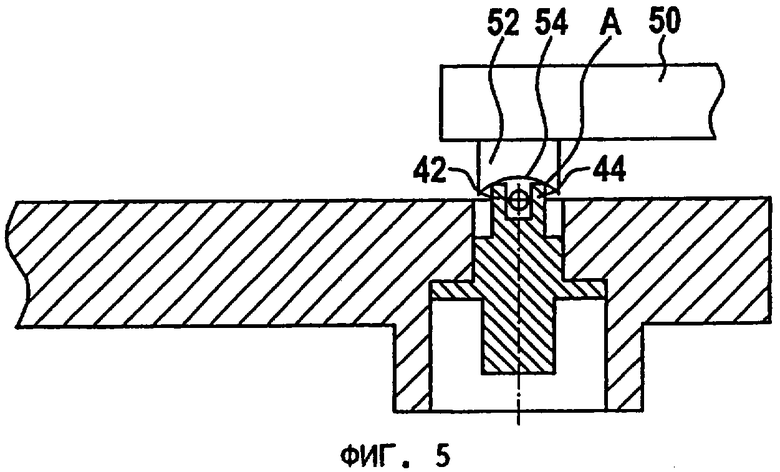

на фиг.5 - вид с прилегающим к контактному штырю электродом,

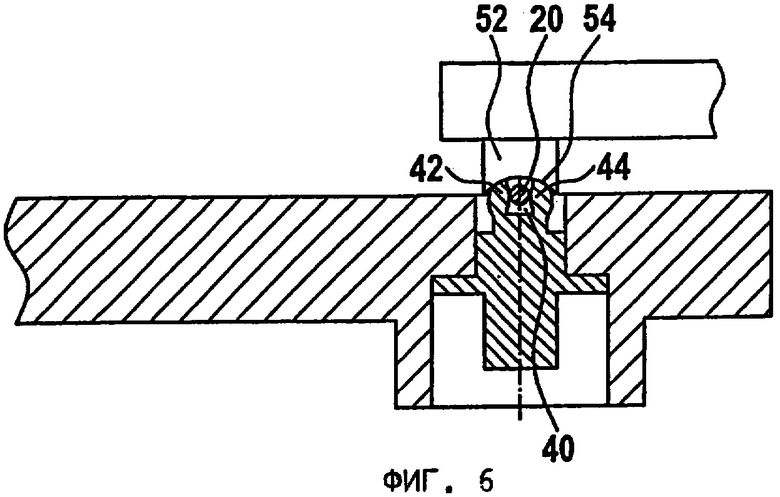

на фиг.6 - вид, поясняющий сущность горячего прессования,

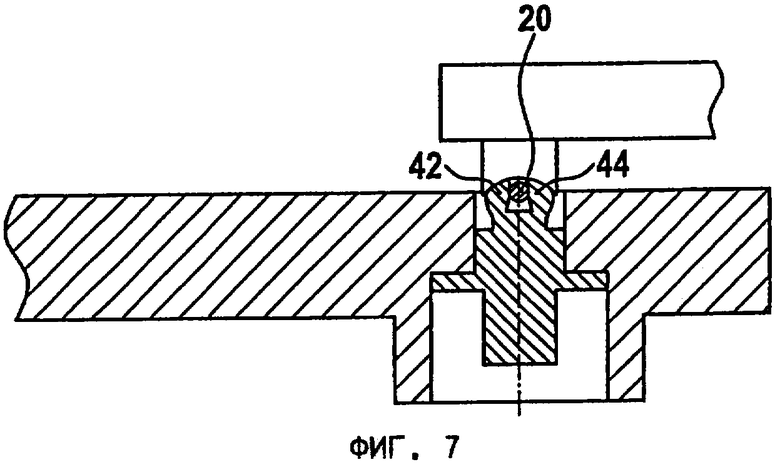

на фиг.7 - вид, аналогичный показанному на фиг.6, при продолжении горячего прессования,

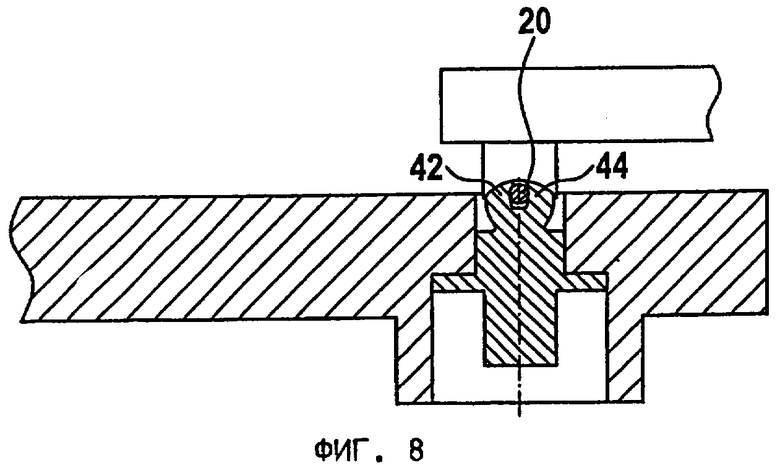

на фиг.8 - вид, аналогичный показанному на фиг.7, при практически завершенном горячем прессовании,

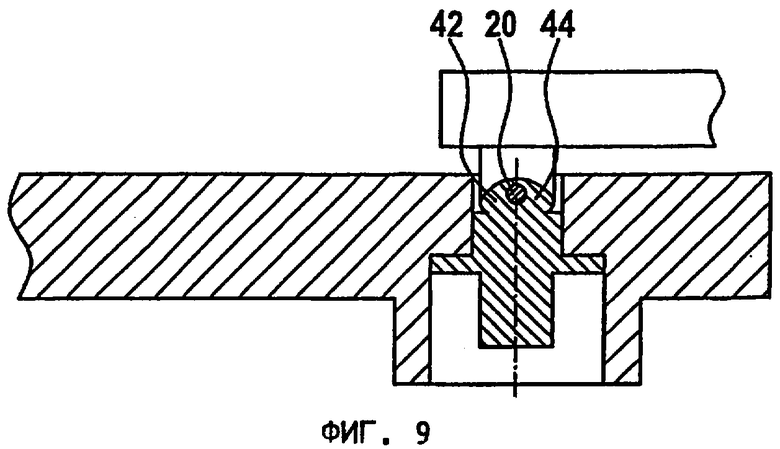

на фиг.9 - вид, аналогичный показанному на фиг.8, с полностью заделанным проводом,

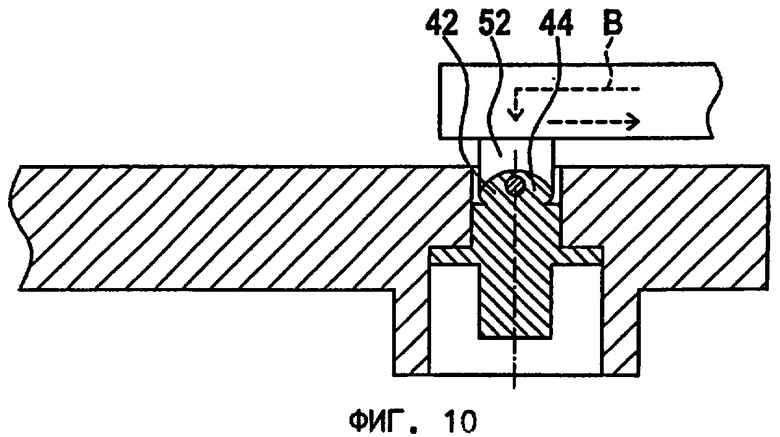

на фиг.10 - вид, иллюстрирующий процесс охлаждения,

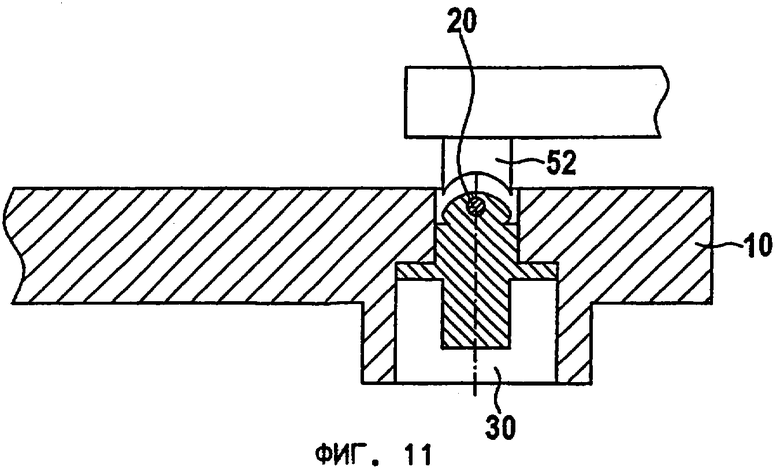

на фиг.11 - вид с отведенным электродом и полностью заделанным проводом,

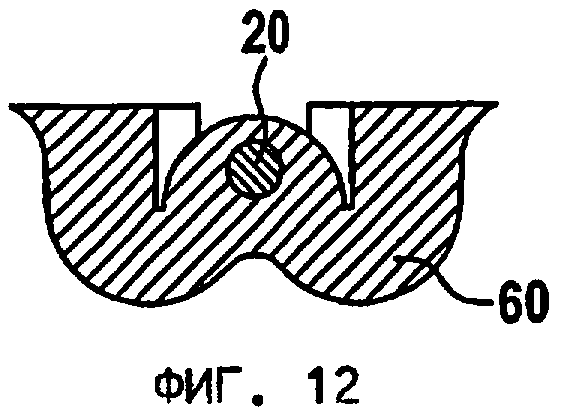

на фиг.12 - вариант с использованием сплошного тела,

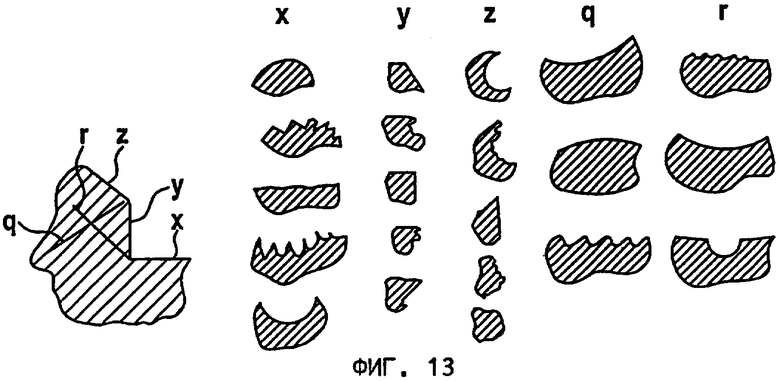

на фиг.13 - возможные геометрические формы паза 40,

на фиг.14 - варианты геометрии образующих вилку боковых стенок и

на фиг.15 - изображение шлифа в места контакта, полученного в соответствии с предлагаемым способом.

Ниже предлагаемый в изобретении способ описан на примере контактного штыря, вставленного в сварную муфту, используемую в качестве носителя (опоры), однако изобретение не ограничивается только этим вариантом его осуществления. В соответствии с изобретением могут применяться и другие пригодные для этой цели носители, например уголки, переходные муфты, тройники, седла и иные детали, и прежде всего такие сварные детали, которые обычно применяются в сочетании с методом сварки нагревательной спиралью. Однако соединение контакт-детали с проводом может осуществляться полностью без использования носителя или с использованием неметаллического носителя. При использовании металлического носителя в соответствии с изобретением предпочтительно применяются лакированные провода. Изобретением предусматривается и возможность непосредственного соединения провода с контакт-деталью, например с контактным штырем, с его последующим соединением с носителем, выполненным, например, из термопластичного материала. Кроме того, можно обрабатывать концы проводов или участки пропущенного сквозь контакт-деталь провода. За счет выполнения непосредственно на электроде лезвия с его помощью можно еще и обрезать провод по заданной длине. В качестве материала для выполнения провода могут использоваться, например, алюминий, медь, железо, константан, проволока из сплавов и т.д.

На фиг.1(а) схематично изображен в разрезе фрагмент сварной муфты 10, предпочтительно выполненной из термопластичной пластмассы, такой как полипропилен или полиэтилен. Сварная муфта 10 имеет множество мест контакта, служащих для присоединения проводов 20, из которых на рассматриваемом чертеже изображено лишь одно место контакта, соответственно лишь один провод. При этом провод 20 проложен над посадочным каналом 12, переходящим в более широкое посадочное отверстие 16 и при этом определяющим обращенный наружу сварной муфты 10 упорный уступ 14. Посадочное отверстие 16 в основном ограничено предусмотренным на сварной муфте 10 кольцевым выступом 18 и в рассматриваемом примере частично, например на четверти своей длины, проходит внутри самой муфты 10. В других вариантах осуществления изобретения выступ 18 может и не предусматриваться. Посадочным каналом 12 и посадочным отверстием 16 образовано сквозное отверстие, в которое, как можно увидеть на фиг.1, вводится контактный штырь 30. Этот контактный штырь 30 должен в соответствии с предлагаемым в изобретении способом образовать переход к проводу 20, обладающему практически нулевым электрическим сопротивлением, а также должен сам создать соединение с источником тока. Как показано на фиг.1, провод 20 расположен несколько выше внутренней поверхности сварной муфты 10, что позволяет контролировать его положение зрительно, например, посредством камеры.

На фиг.1(б) показан провод 20, проходящий поперек посадочного канала 12. Предлагаемый в изобретении способ допускает существенные отклонения провода от показанного на рассматриваемом чертеже предпочтительного положения - например, провод может проходить над отверстием посадочного канала 12 по диагонали или проходить не над, а внутри этого канала 12, и при этом иметь волнистую форму или быть зажатым (стенками канала).

Участок 36 тела контактного штыря может быть выполнен вровень (но одной линии) с образующими вилку стенками 42, 44 или в ином исполнении может быть отделен от них уступом. Существенным является наличие показанной на фиг.3 кольцевой полости 38, обеспечивающей теплоизоляцию.

На фиг.2 показан контактный штырь 30, тело 32 которого введено в предусмотренное в сварной муфте 10 посадочное отверстие 16. Диаметр тела 32 штыря существенно меньше диаметра посадочного отверстия 16, однако это тело 32 имеет проходящий по окружности кольцевой фланец 34, размеры которого заданы такими, чтобы обеспечить возможность перемещения контактного штыря 30 внутри посадочного отверстия 16 и одновременно с этим обеспечить посадку штыря на трении. На участке 36 тела, расположенном над проходящим по окружности кольцевым фланцем 34, контактный штырь имеет диаметр, согласованный с диаметром посадочного канала 12. На этом имеющем увеличенный диаметр участке 36 предусмотрены две расположенные напротив друг друга образующие вилку стенки 42, 44, между которыми оставлен паз 40, в который впоследствии укладывается провод 20.

На фиг.3(а) показан контактный штырь 30, вставленный в сварную муфту 10 до упора. Проходящий вокруг тела 32 контактного штыря 30 кольцевой фланец 34, в данном варианте выполненный сплошным, а в других вариантах выполненный сегментированным, упирается в упорный уступ 14 посадочного отверстия 16. Расположенный над круговым кольцевым фланцем 34 имеющий увеличенный диаметр участок 36 плотно входит в посадочный канал 12 и заполняет его приблизительно на половину высоты последнего. На переходном участке между участком 36 и образующими вилку стенками предусмотрен уступ 38, обеспечивающий определенный зазор между этими стенками 42, 44 и окружающей их сварной муфтой 10, причем образованная за счет этого кольцевая полость 38 призвана позже, в процессе сваривания, защитить окружающую пластмассу сварной муфты 10 от нежелательной тепловой нагрузки. Образующие вилку стенки 42, 44 выступают относительно внутренней поверхности сварной муфты 10 и образуют установочные (позиционирующие) средства, более подробно описанные ниже со ссылкой на фиг.5. В других вариантах стенки 42, 44 могут быть в большей или меньшей степени утоплены внутрь посадочного канала 12. Конкретные особенности конструкции могут определяться требуемым положением провода 20 относительно сварной муфты 10, соответственно контактного штыря 30.

На фиг.3(б) показан провод 20, свободно (неплотно) уложенный между образующими вилку стенками 42, 44. С точки зрения предлагаемого в изобретении способа зажатие провода 20 не является ни требуемым, ни желательным. Наоборот, свободная укладка провода 20 гарантирует, что впоследствии, после установления контакта, сечение провода останется неизменным. Этим достигается идеальная стойкость создаваемых предлагаемым способом поверхностных переходов между проводом и контактным штырем, или получаемого электрического контакта, к действию слабых и сильных токов.

На фиг.4 показан установленный в держателе 50 электрод 52, расположенный над верхним концом установленного внутри сварной муфты 10 контактного штыря 30 и выставленный, по существу, над образующими вилку стенками. Затем, как показано на фиг.5, держатель 50 с электродом 52 опускается до упора вогнутой внутренней поверхности 54 последнего в образующие вилку стенки 42, 44, причем, как схематично обозначено позицией А, между этой поверхностью и этими стенками возникает линейный контакт. Под линейным контактом понимается то, что между электродом 52 и образующими вилку стенками 42, 44 образуется узкая поверхность контакта, при протекании через которую токов большой силы и/или при механическом воздействии на которую температура прилегающих к ней участков этих стенок 42, 44 повышается, их прочность уменьшается, вследствие чего они становятся мягкими и могут деформироваться. Это наглядно показано на фиг.6. Для протекания тока требуется по меньшей мере один точечный контакт, лучше несколько точечных контактов, а в идеальном случае должен быть обеспечен вышеуказанный линейный или поверхностный контакт, что позволяет уменьшить имеющие место при осуществлении предлагаемого в изобретении способа механические и электрические воздействия на электрод и за счет этого увеличить срок службы последнего. Под воздействием протекающего тока, или нескольких протекающих токов, или импульсов тока, параметры которого должны быть согласованы с выбранной геометрической формой и материалом образующих вилку стенок 42, 44, эти стенки 42, 44 деформируются. Для используемых в рассматриваемом примере геометрии и материалах контактного штыря 30 и провода 20, для их соединения, при пиковой мощности в 5 кВт и эффективной мощности в 2 кВт, прикладываемой в течение приблизительно 0,5 секунды (с допустимыми отклонениями порядка ±0,3 секунды), требуется электрическая работа, составляющая 0,2 Вт.ч. Образующие вилку стенки 42, 44 деформируются, причем материал этих стенок вытесняется внутрь паза 40, чему способствует вогнутая форма внутренней поверхности 54 электрода 52. Как показано на фиг.7, при продолжении процесса обработки давлением (обжатия) с нагревом электрическим током провод 20 оказывается заделанным между образующими вилку стенками 42, 44, а затем, как показано на фиг.8, и полностью охваченным материалом этих стенок. На фиг.9 показаны результаты процесса обработки стенок давлением, а именно провод 20 с, по существу, неизменным поперечным сечением, запрессованный между деформированными стенками 42, 44. Ранее свободные концы этих стенок 42, 44 теперь сварены друг с другом, что практически исключает случайное высвобождение провода приложением усилия на выдергивание.

Как показано на фиг.10, предлагаемый в изобретении способ может включать необязательную стадию охлаждения, обозначенного на указанном чертеже штриховой стрелкой В, после чего, как показано на фиг.11, электрод 52 отводится. Теперь в сварной муфте 10 располагается контактный штырь 30 с жестко заделанным в него проводом 20. Было установлено, что между контактным штырем 30 и проводом 20 отсутствует какое-либо поддающееся измерению сопротивление контактного перехода, хотя предлагаемым в изобретении способом можно обрабатывать несвариваемые между собой материалы, поскольку контакт осуществляется запрессовкой, причем поступающая в систему энергия и ее тепловой эффект способствует осуществлению предлагаемого способа.

На фиг.12 показан вариант, в котором провод 20 запрессовывается в сплошной материал 60, т.е. часть сплошного материала выполняет функцию контакт-детали, которая в описанном со ссылками на фиг.1-11 варианте выполнена в виде контактного штыря 30. При этом провод 20 свободно вкладывается в соответствующий паз и путем опускания электрода обжимается внутри сплошным материалом, аналогично тому, как это показано на фиг.4.

На фиг.13 показаны различные возможные геометрические формы паза 40. При этом дно х паза 40 может быть выполнено выпуклым или вогнутым, прямым, зубчатым или рифленым. Это относится и к боковой стенке у паза, которая может быть ориентирована под прямым, острым или тупым углом по отношению к дну х, а также может иметь поверхности различной структуры. В продольном направлении z паза 40 он также может иметь различную форму - например, он может быть вогнутым, иметь или не иметь рифления, может быть прямым или имеющим нерегулярный профиль, соответственно выпуклую форму. Основание r и кромка q паза также могут иметь аналогичную различную форму. Показанные на чертежах изображения приведены лишь в качестве примера.

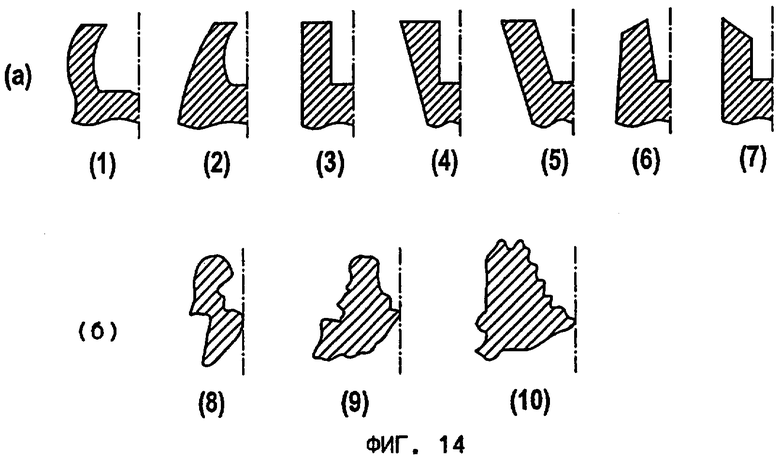

На фиг.14 показаны различные варианты геометрической формы образующих вилку стенок 42, 44. Форма внутренней поверхности этих стенок, из которых на чертеже показана лишь одна стенка 42, зависит от требуемой геометрической формы паза 40. Наружная поверхность стенки 42 может быть практически любой и определяется с учетом условий эксплуатации и гибкости материала стенки 42. На фиг.14(а) показаны в поперечном разрезе стенки различной формы, а именно выпуклые, имеющие различную кривизну и толщину (фиг.14(а)(1) и 14(а)(2)), прямоугольные (фиг.14(а)(3)), а также разные варианты наклоненных наружу по отношению к пазу (фиг.14(а)(4) и 14(а)(5)) стенок. Свободная поверхность стенок может быть не горизонтальной, а наклоненной внутрь паза или наружу, как показано на фиг.14(а)(6) и 14(а)(7). На фиг.14(6) изображены в плане торцы стенок, образующих вилку, причем, как показано на фиг.14(б)(8), 14(б)(9) и 14(б)(10), эти стенки могут иметь нерегулярный контур.

Все вышеописанные геометрические формы могут использоваться в их сочетании.

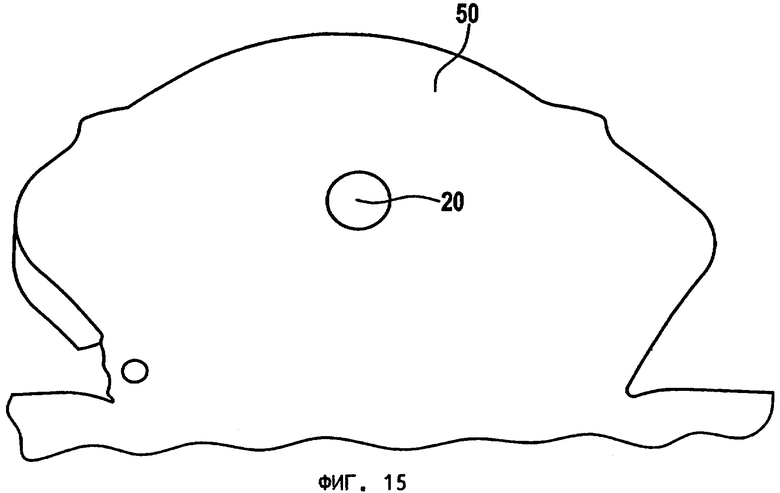

На фиг.15 приведено изображение шлифа места полученного в соответствии с предлагаемым способом контакта. За счет механической и электрической обработки образующие вилку стенки контактного штыря приобретают форму тюльпана 80, внутрь которого заделан провод 20.

При этом все рассмотренные в приведенном выше описании, представленные на чертежах и указанные в формуле признаки изобретения могут быть существенны для изобретения как индивидуально, так и в любых сочетаниях между собой.

Изобретение относится к способу соединения по меньшей мере одного провода с контакт-деталью для подключения провода к источнику тока, в соответствии с которым: а) подготавливают контакт-деталь, имеющую паз для размещения в нем по меньшей мере одного провода, б) в этот паз помещают провод, в) на контакт-деталь опускают электрод и г) зону паза нагревают при помощи электрода, одновременно с этим механически воздействуя на размягченную в результате нагрева зону паза давлением электрода и тем самым зажимая расположенный в пазу провод. Изобретение обеспечивает повышенную стойкость контакта к действию слабых и сильных токов. 16 з.п. ф-лы, 15 ил.

а) подготавливают контакт-деталь (30), имеющую паз (40) для размещения в нем по меньшей мере одного провода (20),

б) в паз (40) контакт-детали (30) укладывают провод (20) и

в) на контакт-деталь (30) опускают электрод (52) и

г) материал в окрестности паза (40) нагревают электродом (52) до заданной температуры, при этом одновременно электродом (52) механически деформируют только размягченный нагревом материал в окрестности паза (40), таким образом, запрессовывая расположенный в пазу (40) провод (20) и полностью окружая его материалом контакт-детали с установлением электрического контакта между контакт-деталью (30) и проводом (20), отличающийся тем, что паз (40) контакт-детали (30) образован по меньшей мере одной парой расположенных напротив друг друга стенок (42, 44), образующих вилку, причем провод (20) укладывают в паз (40) свободно между указанными стенками (42, 44), с обеспечением по существу неизменного поперечного сечения провода (20) после его запрессовки.

д) охлаждения деформированной контакт-детали (30).

| Способ контактной точечной электрической сварки провода | 1989 |

|

SU1706805A1 |

| US 3093887, 18.06.1963 | |||

| US 5269713 А, 14.12.1992. | |||

Авторы

Даты

2008-10-27—Публикация

2005-06-24—Подача