Изобретение относится к нефтедобывающей промышленности и может быть использовано для повышения эффективности обработки призабойной зоны скважины.

Известны устройство для обработки призабойной зоны скважины и способ обработки призабойной зоны скважины по патенту РФ №2330951, МПК Е21В 43/25, Е21В 43/27, 10.08.2008.

Устройство для обработки призабойной зоны скважины содержит воздушную камеру с атмосферным давлением, выполненную длиной 20-50 метров, соединенную при помощи муфты с приемной перфорированной металлической камерой с размещенной в ней твердой газогенерирующей композицией, состоящей из двух частей, где первая часть, обращенная к воздушной камере, выполнена из сгораемой высокопрочной композиции, а вторая часть - из термогенерирующей композиции, причем указанная приемная камера снабжена на ее верхнем торце разрушаемой тарированной диафрагмой и соединена муфтой, выполненной с отверстиями, с дополнительной приемной камерой, в которой размещена сгораемая высокопрочная композиция, воспламенитель и тарированная полимерная диафрагма, причем дополнительная приемная камера соединена муфтой с дополнительной воздушной камерой, выполненной длиной 1,5-2,5 метра.

Способ обработки призабойной зоны скважины включает доставку в забой на кабель-тросе указанного выше устройства, установку его муфты с отверстиями напротив обрабатываемого пласта, раскрытие воздушной камеры длиной 20-50 метров путем срабатывания тарированной диафрагмы от послойного сгорания твердой газогенерирующей композиции с образованием газов, нагретых до высоких температур при повышенном давлении в интервале обработки, вынос загрязнений из призабойной зоны пласта, технологическую выдержку, обеспечивающую прогрев породы, раскрытие дополнительной воздушной камеры длиной 1,5-2,5 метра путем последовательного срабатывания размещенных в дополнительной приемной камере воспламенителя, сгораемой высокопрочной композиции и разрушаемой тарированной диафрагмы с осуществлением гидравлического удара, причем срабатывание воспламенителя выполняют от электрического импульса.

Недостатком известных способа и устройства является невысокая эффективность обработки призабойной зоны пласта ввиду незначительного выделения химических агентов и малого проникновения нагретой рабочей жидкости (кислоты) в обрабатываемый пласт и недостаточного удаления загрязнений из призабойной зоны пласта.

Наиболее близким к изобретению по технической сущности является устройство для обработки призабойной зоны скважины и способ обработки призабойной зоны скважины по патенту РФ №2329374, МПК Е21В 43/27, Е21В 43/25, 20.07.2008.

Устройство для обработки призабойной зоны скважины содержит воздушную камеру длиной 20-50 метров, соединенную при помощи муфты с первой дополнительной приемной камерой, в которой расположены сгораемая высокопрочная композиция с воспламенителем и разрушаемая тарированная диафрагма, муфту с отверстиями, воздушную камеру длиной 1,5-3 м, соединенную при помощи муфты и металлического переходника с приемной камерой из упругопластичного материала, внутри которой расположены герметизирующий слой, твердая кислотогенерирующая композиция с воспламенителем.

При этом кислотогенерирующая композиция расположена в контакте с размещенной в приемной камере сгораемой высокопрочной композицией, контактирующей в свою очередь с разрушаемой тарированной диафрагмой.

Способ обработки призабойной зоны скважины включает доставку в забой на кабель-тросе указанного выше устройства, сгорание и образование максимального количества химических агентов при повышенном давлении в интервале обработки, раскрытие воздушной камеры путем срабатывания тарированной диафрагмы от сгорания СВК с осуществлением гидравлического удара, технологическую выдержку для глубокого реагирования выделившихся при сгорании КГК плавиковой и соляной кислот с породой, спуск указанного устройства с размещением соединительной муфты с отверстиями на уровне обработанного пласта и осуществление раскрытия дополнительной воздушной камеры путем последовательного срабатывания размещенных в дополнительной приемной камере СВК с воспламенителем и разрушаемой тарированной диафрагмы со срабатыванием воспламенителя от электрического импульса.

Недостатком известных устройства и способа является невысокая эффективность обработки призабойной зоны пласта ввиду незначительного выделения химических агентов, малого проникновения нагретой рабочей жидкости (кислоты) в обрабатываемый пласт, а также малое время взаимодействия химических реагентов с породой, так как следом за кислотным воздействием тут же следует гидравлический удар.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности технологии обработки призабойной зоны пласта путем более глубокого проникновения рабочей среды (газообразные химические агенты, плавиковая и соляная кислоты и др.) в продуктивный пласт и интенсивного растворения породы при полном выносе загрязнений из призабойной зоны пласта.

Технический результат достигается тем, что в устройстве для обработки призабойной зоны скважины, содержащем воздушную камеру с атмосферным давлением, выполненную длиной 20-50 метров и соединенную при помощи муфты с первой дополнительной приемной перфорированной камерой, внутри которой размещены герметизирующий слой, твердая термогенерирующая композиция с воспламенителем, сгораемая высокопрочная композиция и разрушаемая тарированная диафрагма, при этом первая дополнительная приемная перфорированной камера при помощи муфты с отверстиями соединена со второй дополнительной приемной камерой, внутри которой размещены сгораемая высокопрочная композиция, воспламенитель и разрушаемая тарированная диафрагма, причем вторая дополнительная приемная камера соединена муфтой с дополнительной воздушной камерой, выполненной длиной 1,5-3 метра и соединенной, в свою очередь, при помощи муфты и металлического переходника с приемной камерой, выполненной из упругопластичного материала, внутри которой размещены герметизирующий слой, твердая кислотогенерирующая композиция с воспламенителем, согласно заявляемому изобретению в металлическом переходнике выполнены отверстия, указанная твердая термогенерирующая композиция выполнена в виде термогазогенерирующей из смеси состава, мас.%:

а сгораемая высокопрочная композиция, размещенная также внутри первой дополнительной приемной перфорированной камеры, выполнена из смеси состава, мас.%:

при этом внутри второй дополнительной приемной камеры дополнительно размещены слой теокольного герметика и твердая газогенерирующая композиция, выполненная из смеси состава, мас.%:

а сгораемая высокопрочная композиция, размещенная внутри второй дополнительной приемной камеры, выполнена из смеси того же состава, что и сгораемая высокопрочная композиция, размещенная внутри первой дополнительной приемной перфорированной камеры, при этом твердая кислотогенерирующая композиция выполнена в виде термогазохимического твердого топлива, причем внутри приемной камеры из упругопластичного материала поверх термогазохимического твердого топлива дополнительно размещены слой теокольного герметика и слой эпоксидного компаунда, а термогазохимическое твердое топливо выполнено из смеси состава, мас.%:

Для достижения технического результата в способе обработки призабойной зоны скважины, включающем доставку в забой на кабель-тросе указанного устройства, сгорание кислотогенерирующей композиции и образование максимального количества химических агентов, технологическую выдержку для глубокого реагирования кислот, выделившихся при сгорании кислотогенерирующей композиции, с породой призабойной зоны скважины, спуск указанного устройства и установку его муфты с отверстиями на уровне обрабатываемого пласта, раскрытие воздушной камеры длиной 1,5-3 метра путем срабатывания разрушаемой тарированной диафрагмы от сгорания сгораемой высокопрочной композиции с осуществлением гидравлического удара, раскрытие воздушной камеры длиной 20-50 метров путем срабатывания разрушаемой тарированной диафрагмы от послойного сгорания термогенерирующей композиции и сгораемой высокопрочной композиции с осуществлением имплозионной обработки призабойной зоны скважины и далее вынос загрязнений из призабойной зоны пласта, согласно заявляемому изобретению во время технологической выдержки осуществляют термогазохимическое воздействие на пласт длительностью 30 минут с возможностью выравнивания давления за счет отверстий, выполненных в металлическом переходнике, при зафиксированном положении термогазохимического твердого топлива внутри приемной камеры за счет слоя теокольного герметика и слоя эпоксидного компаунда, размещенных поверх термогазохимического твердого топлива, с образованием газов, нагретых до высоких температур при повышенном давлении в интервале обработки, а раскрытие воздушной камеры длиной 1,5-3 метра осуществляют путем последовательного срабатывания размещенных во второй дополнительной приемной камере воспламенителя, твердой газогенерирующей композиции, сгораемой высокопрочной композиции и разрушаемой тарированной диафрагмы, причем после осуществления гидравлического удара осуществляют дополнительную технологическую выдержку длительностью 30 минут, а при раскрытии воздушной камеры длиной 20-50 метров осуществляют сгорание термогазогенерирующей композиции с образованием газов, нагретых до высоких температур при повышенном давлении в интервале обработки.

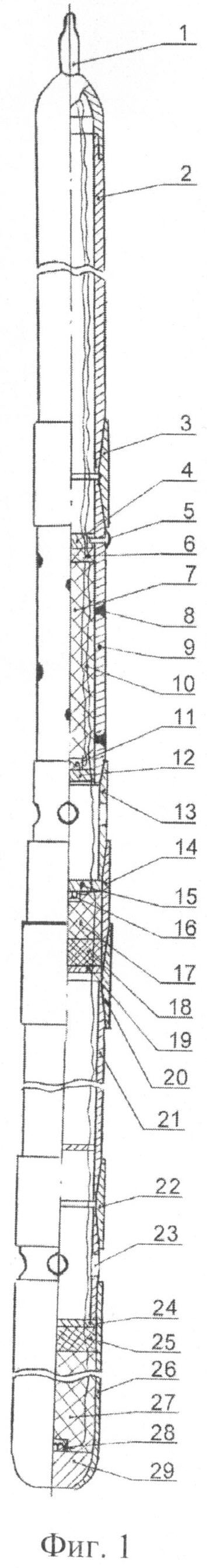

Сущность изобретения поясняется чертежом, на котором изображено предлагаемое устройство для обработки призабойной зоны скважины.

На чертеже цифрами обозначены:

1 - кабельная головка,

2 - воздушная камера длиной 20-50 м,

3 - муфта,

4 - разрушаемая тарированная диафрагма

5 - фиксатор,

6 - сгораемая высокопрочная композиция,

7 - твердая термогазогенерирующая композиция,

8 - перфорационные отверстия,

9 - первая дополнительная приемная перфорированная камера,

10 - провод подачи электрического импульса,

11 - воспламенитель,

12 - герметизирующий слой,

13 - муфта с отверстиями,

14 - вторая дополнительная приемная камера,

15 - слой теокольного герметика,

16 - воспламенитель,

17 - твердая газогенерирующая композиция,

18 - сгораемая высокопрочная композиция,

19 - разрушаемая тарированная диафрагма

20 - муфта,

21 - дополнительная воздушная камера длиной 1,5-3 м,

22 - муфта,

23 - металлический переходник с отверстиями,

24 - слой эпоксидного компаунда,

25 - слой теокольного герметика,

26 - приемная камера из упругопластичного материала,

27 - термогазохимическое твердое топливо,

28 - воспламенитель,

29 - герметизирующий слой.

Устройство для обработки призабойной зоны скважины содержит подсоединенную к кабельной головке 1 воздушную камеру 2, выполненную длиной 20-50 метров и соединенную при помощи муфты 3 с первой дополнительной приемной перфорированной металлической камерой 9, внутри которой размещены герметизирующий слой 12, твердая термогенерирующая композиция с воспламенителем 11 и сгораемая высокопрочная композиция 6 с разрушаемой тарированной диафрагмой 4, усиленной фиксаторами 5.

Первая дополнительная приемная камера 9 при помощи муфты 13 с отверстиями соединена со второй дополнительной приемной камерой 14, внутри которой размещены сгораемая высокопрочная композиция 18, воспламенитель 16 и разрушаемая тарированная диафрагма 19.

Вторая дополнительная приемная камера соединена муфтой 20 с дополнительной воздушной камерой 21, выполненной длиной 1,5-3 метра и соединенной, в свою очередь, при помощи муфты 22 и металлического переходника 23 с приемной камерой 26, выполненной из упругопластичного материала, внутри которой размещены герметизирующий слой 29, твердая кислотогенерирующая композиция с воспламенителем 28.

Предлагаемое устройство для обработки призабойной зоны скважины имеет следующие отличия от аналога и прототипа:

- в металлическом переходнике 23 выполнены отверстия,

- твердая термогенерирующая композиция, размещенная внутри первой дополнительной приемной перфорированной камеры 9, выполнена в виде твердой термогазогенерирующей композиции 7, твердая термогазогенерирующая композиция 7 выполнена из смеси состава, мас.%:

- сгораемая высокопрочная композиция 6, также размещенная внутри первой дополнительной приемной перфорированной камеры 9, выполнена из смеси состава, мас.%:

- внутри второй дополнительной приемной камеры 14 дополнительно размещены слой теокольного герметика 15 и твердая газогенерирующая композиция 17, выполненная из смеси состава, мас.%:

- сгораемая высокопрочная композиция 18, размещенная внутри второй дополнительной приемной камеры 14, выполнена из смеси того же состава, что и сгораемая высокопрочная композиция 6, размещенная внутри первой дополнительной приемной камеры 9, мас.%:

- твердая кислотогенерирующая композиция выполнена в виде термогазохимического твердого топлива 27,

- термогазохимическое твердое топливо 27 выполнено из смеси состава, мас.%:

- внутри приемной камеры 26 из упругопластичного материала поверх термогазохимического твердого топлива 27 дополнительно размещены слой теокольного герметика 25 и слой эпоксидного компаунда 24.

Таким образом, устройство содержит подсоединенную к кабельной головке 1 воздушную камеру 2 длиной 20-50 м, соединенную при помощи муфты 3 с первой дополнительной приемной камерой 9 из металлического материала, в стенках которой выполнены перфорационные отверстия 8 и внутри которой размещены герметизирующий слой 12, твердая термогазогенерирующая композиция 7 с воспламенителем 11 и сгораемая высокопрочная композиция 6 с разрушаемой тарированной диафрагмой 4, усиленной фиксаторами 5, причем первая дополнительная приемная камера 9 при помощи муфты 13 с отверстиями соединена со второй дополнительной приемной камерой 14, внутри которой размещены слой теокольного герметика 15, твердая газогенерирующая композиция 17 с воспламенителем 16, сгораемая высокопрочная композиция 18 с разрушаемой тарированной диафрагмой 19, дополнительную воздушную камеру 21 длиной 1,5-3 м, соединенную при помощи муфты 20 со второй дополнительной приемной камерой 14, а при помощи муфты 22 и металлического переходника 23, в котором выполнены отверстия, с приемной камерой 26 из упругопластичного материала, внутри которой расположены герметизирующий слой 29, термогазохимическое твердое топливо 27 с воспламенителем 28, слой теокольного герметика 25 и слой эпоксидного компаунда 24. Воспламенители 11, 16 и 28 соединены с проводом 10, необходимым для подачи электрического импульса.

Способ обработки призабойной зоны скважины включает доставку в забой на кабель-тросе указанного устройства, сгорание термогазохимического твердого топлива 27 (кислотогенерирующей композиции) и образование максимального количества химических агентов, технологическую выдержку для глубокого реагирования кислот, выделившихся при сгорании термогазохимического твердого топлива 27 (кислотогенерирующей композиции), с породой призабойной зоны скважины, во время которой осуществляют термогазохимическое воздействие на пласт длительностью 30 минут с возможностью выравнивания давления за счет отверстий, выполненных в металлическом переходнике 27, при зафиксированном положении термогазохимического твердого топлива 27 внутри приемной камеры 26 за счет слоя теокольного герметика 25 и слоя эпоксидного компаунда 24, размещенных поверх термогазохимического твердого топлива 27, с образованием газов, нагретых до высоких температур при повышенном давлении в интервале обработки.

Затем осуществляют спуск указанного устройства и установку его муфты 13 с отверстиями на уровне обрабатываемого пласта.

Далее осуществляют раскрытие воздушной камеры 21 длиной 1,5-3 метра путем последовательного срабатывания размещенных во второй дополнительной приемной камере 14 воспламенителя 16, твердой газогенерирующей композиции 17, сгораемой высокопрочной композиции 18 и разрушаемой тарированной диафрагмы 19 с осуществлением гидравлического удара, причем после осуществления гидравлического удара осуществляют дополнительную технологическую выдержку длительностью 30 минут.

Затем осуществляют раскрытие воздушной камеры длиной 20-50 метров путем последовательного срабатывания размещенных в первой дополнительной приемной камере 9 воспламенителя 11, сгорания термогазогенерирующей композиции 7 с образованием газов, нагретых до высоких температур при повышенном давлении в интервале обработки, сгораемой высокопрочной композиции 6 и срабатывания разрушаемой тарированной диафрагмы 4 с осуществлением имплозионной обработки призабойной зоны скважины.

Далее осуществляется вынос загрязнений из призабойной зоны пласта.

Устройство смоделировано и разработано на прикладном программном средстве «Device Developer». Стендовые испытания подтвердили работоспособность устройства.

Устройство работает следующим образом.

Вначале производят доставку в забой на кабель-тросе устройства для обработки призабойной зоны скважины.

Устанавливают приемную камеру 26 в интервале обрабатываемого пласта. С устья скважины через кабель-трос подают электрический импульс на воспламинитель 28 твердого термогазохимического топлива 27. После воспламенения и сгорания термогазохимического топлива 27 выделяются газообразные химически активные агенты, которые в конечном итоге образуют рабочую среду (смесь, состоящую из: газообразных химических агентов, плавиковой и соляной кислот и др.). При этом послойно сгорает и корпус приемной камеры 26.

Осуществляют технологическую выдержку для глубокого реагирования кислот, выделившихся при сгорании термогазохимического твердого топлива 27 (кислотогенерирующей композиции), с породой призабойной зоны скважины, во время которой осуществляют термогазохимическое воздействие на пласт длительностью 30 минут, которое позволяет химическим агентам и кислотам лучше проникнуть в породу.

Отверстия, выполненные в металлическом переходнике 23, необходимы для выравнивания давления.

Слой теокольного герметика 25, залитый сверху слоем эпоксидного компаунда 24, необходим для фиксации твердой термогазохимического твердого топлива 27 в устойчивом положении и избегания смещения данного состава внутри приемной камеры 26.

Нагретые химически-активные газы создают в области интервала обработки повышенное давление и задавливают рабочую среду в поры и трещины призабойной зоны скважины, расплавляя находящиеся в них загрязнения и растворяя породу терригенного коллектора, тем самым увеличивая пористость и проницаемость призабойной зоны.

Далее устройство опускают таким образом, чтобы муфта 13 с отверстиями оказалась напротив интервала обрабатываемого пласта.

После подачи электрического импульса на воспламенитель 16, происходит возгорание твердой газогенерирующей композиции 17. В конце сгорания газогенерирующей композиции 17 происходит воспламенение сгораемой высокопрочной композиции 18 и срабатывание тарированной диафрагмы 19 (рассчитана на давление срабатывания 10 МПа), что приводит к раскрытию воздушной камеры 21 длиной 1,5-3 м. Данный диапазон (1,5-3 м) длины воздушной камеры 21 является оптимальным для обеспечения значения максимального повышения давления Р, равного 160-180 МПа, на рабочую среду за счет гидравлического удара при диаметре воздушной камеры 21, равном 0,089 м, давлении разрушения мембраны 30 МПа и плотности рабочего агента 1000 кг/м3 (согласно Попову А.А. Имплозия в процессах нефтедобычи. - М.: Недра. - 1996, с.94 и стендовым испытаниям устройства). Далее за счет гидравлического удара происходит более глубокое проникновение химических агентов в продуктивный пласт, а также происходит увеличение микротрещин в порах обрабатываемой зоны.

После осуществления гидравлического удара осуществляют дополнительную технологическую выдержку длительностью 30 минут.

Далее с устья скважины подают через кабель-трос электрический импульс на воспламенитель 11, что приводит к воспламенению и послойному сгоранию термогазогенерирующей композиции 7 с образованием газов, нагретых до высоких температур при повышенном давлении в интервале обработки. Выделяющиеся при этом газы выходят в призабойную зону через перфорационные отверстия 8. Далее происходит возгорание сгораемой высокопрочной композиции 6. Полное сгорание этой композиции приводит к разрушению тарированной диафрагмы 4 (рассчитана на давление срабатывания 10 МПа) и срабатыванию воздушной камеры 2, длиной 20-50 м. Данный диапазон (20-50 м) длины воздушной камеры 2 является оптимальным для обеспечения значения максимального снижения давления Р, равным7-10 МПа, в забое при диаметре воздушной камеры 2, равном 0,076 м, давлении разрушения мембраны 30 МПа и плотности рабочего агента 1000 кг/м3 (согласно Попову А.А. Имплозия в процессах нефтедобычи, - М.: Недра. - 1996, с.94 и стендовым испытаниям устройства).

После раскрытия воздушной камеры 2 за счет резкого снижения давления на забое в нее устремляется поток скважинной жидкости с загрязнениями и кольматирующими элементами, обеспечивая тем самым более полную очистку призабойной зоны скважины. Устройство извлекают из скважины.

Примеры конкретного осуществления.

Пример 1.

Выполняют обработку призабойной зоны нефтедобывающей скважины глубиной 1900 м с нефтяным пластом в терригенном коллекторе.

Вначале производят доставку в забой на кабель-тросе устройства для обработки призабойной зоны скважины.

Состав термогазохимического твердого топлива 27, расположенного в приемной камере 26 и позволяющего осуществить термогазохимическое воздействие на пласт, следующий, мас.%:

Состав твердой газогенерирующей композиции 17, расположенной во второй дополнительной приемной камере 14 и позволяющей осуществить гидравлический удар, следующий, мас.%:

Состав твердой термогазогенерирующей композиции 7, расположенной в первой дополнительной приемной камере 9 и позволяющей осуществить имплозионную обработку, следующий, мас.%:

Состав сгораемых высокопрочных композиций 18 и 6, расположенных соответственно во второй дополнительной приемной камере 14 и первой дополнительной приемной камере 6, следующий, мас.%:

Приемная камера 26, содержащая термогазохимическое твердое топливо 27, имеет диаметр 0,092 м и длину 1 м. Воздушная камера 21, осуществляющая гидравлический удар, имеет диаметр 0,076 м и длину 1,5 м. Воздушная камера 2, осуществляющая имплозионную обработку, имеет диаметр 0,076 м и длину 20 м. Все камеры снабжены тарированными крешерными приборами для определения давлений.

При подаче электрического импульса воспламеняется термогазохимическое твердое топливо 27, при послойном горении которого нагретые газы, включающие плавиковую и соляные кислоты, создают давление, задавливая рабочую среду в поры и трещины призабойной среды.

Далее осуществляют технологическую выдержку в течение 30 минут.

После технологической выдержки устройство опускают таким образом, чтобы муфта 13 с отверстиями оказалась напротив обрабатываемой зоны пласта.

Инициируют воспламенение твердой газогенерирующей композиции 17, после выгорания которой воспламеняется сгораемая высокопрочная композиция 18, выполняющая роль заглушки. Сгорание высокопрочной композиции 18 приводит к раскрытию воздушной камеры 21 и гидравлическому удару, максимальное давление которого составляет 177 МПа. Данное давление фиксируется крешерным прибором.

Далее вновь осуществляют технологическую выдержку длительностью 30 минут.

По окончании технологической выдержки инициируют воспламенение твердой термогазогенерирующей композиции 7. Сгорание газогенерирующей композиции 7 приводит к разрушению тарированной диафрагмы 4 при давлении 30 МПа, раскрывающей воздушную камеру 2 длиной 20 м, и сбросу давления до 9 МПа, что также фиксируется крешерным прибором. Снижение давления в забое приводит к тому, что обеспечивается вынос загрязнений из призабойной зоны пласта.

Пример 2.

Выполняют обработку призабойной зоны нефтедобывающей скважины глубиной 1900 м с нефтяным пластом в терригенном коллекторе.

Вначале производят доставку в забой на кабель-тросе устройства для обработки призабойной зоны скважины.

Приемная камера 26, содержащая термогазохимическое твердое топливо 27, имеет диаметр 0,092 м и длину 1 м.

Воздушная камера 21, осуществляющая гидравлический удар, имеет диаметр 0,076 м и длину 3 м. Воздушная камера 2, осуществляющая имплозионную обработку, имеет диаметр 0,076 м и длину 50 м. Все камеры снабжены тарированными крешерными приборами для определения давлений.

Состав термогазохимического твердого топлива 27, расположенного в приемной камере 26 и позволяющего осуществить термогазохимическое воздействие на пласт, следующий, мас.%:

Состав твердой газогенерирующей композиции 17, расположенной во второй дополнительной приемной камере 14 и позволяющей осуществить гидравлический удар, следующий, мас.%:

Состав твердой термогазогенерирующей композиции 7, расположенной в первой дополнительной приемной камере 9 и позволяющей осуществить имплозионную обработку, следующий, мас.%:

Состав сгораемых высокопрочных композиций 18 и 6, расположенных соответственно во второй дополнительной приемной камере 14 и первой дополнительной приемной камере 6, следующий, мас.%:

В этом примере максимальное давление гидравлического удара составляет 158 МПа, а срабатывание воздушной камеры 2 обеспечивает сброс давления до 58 МПа. После раскрытия воздушной камеры 2 за счет резкого снижения давления на забое в нее устремляется поток скважинной жидкости с загрязнениями и кольматирующими элементами, обеспечивая тем самым более полную очистку призабойной зоны скважины. Устройство извлекают из скважины.

В результате проницаемость призабойной зоны пласта, сложенного из терригенной породы, увеличивается, а дебит скважин возрастает на 50%.

При работе нефтедобывающих скважин происходит постепенное снижение продуктивности за счет кольматации призабойной зоны. Предложенные устройство и способ позволяют решать задачу эффективной очистки призабойной зоны от кольматирующих элементов и тем самым увеличения продуктивности скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2329374C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2330951C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНОЙ СКВАЖИНЫ | 2012 |

|

RU2496975C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2015 |

|

RU2588523C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2313663C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНОЙ СКВАЖИНЫ | 2012 |

|

RU2495236C1 |

| КОМПОЗИЦИЯ ТЕРМОИСТОЧНИКА ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2010 |

|

RU2436827C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1999 |

|

RU2138630C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2007 |

|

RU2338062C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОИМПЛОЗИОННОЙ ОБРАБОТКИ НЕФТЯНЫХ СКВАЖИН | 2019 |

|

RU2721544C1 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано для повышения эффективности обработки призабойной зоны скважины. Устройство для обработки призабойной зоны скважины, содержащее воздушную камеру с атмосферным давлением, выполненную длиной 20-50 м и соединенную при помощи муфты с первой дополнительной приемной перфорированной камерой, внутри которой размещены герметизирующий слой, твердая термогенерирующая композиция А с воспламенителем, сгораемая высокопрочная композиция Б и разрушаемая тарированная диафрагма, первая дополнительная приемная перфорированная камера при помощи муфты с отверстиями соединена со второй дополнительной приемной камерой, внутри которой размещены сгораемая высокопрочная композиция В, воспламенитель и разрушаемая тарированная диафрагма, вторая дополнительная приемная камера соединена муфтой с дополнительной воздушной камерой, выполненной длиной 1,5-3 м и соединенной при помощи муфты и металлического переходника с приемной камерой, выполненной из упругопластичного материала, внутри которой размещены герметизирующий слой, твердая кислотогенерирующая композиция Г с воспламенителем, в металлическом переходнике выполнены отверстия, композиция А выполнена термогазогенерирующей из состава, мас.%: аммиачная селитра 35, бихромат натрия 2, азотнокислый барий 15, алюминий АСД-1 1,5, термит железоалюминиевый 31, эпоксидный компаунд (смесь смолы ЭД-20, пластификатора ЭДОС и отвердителя АФ-2М) 15,5, композиция Б выполнена из состава, мас.%: аммиачная селитра 30-40, карбонат кальция 5-10, указанный эпоксидный компаунд 50-65, внутри второй дополнительной приемной камеры дополнительно размещены слой теокольного герметика и твердая газогенерирующая композиция Д, выполненная из состава, мас.%: аммиачная селитра 70, бихромат натрия 1, указанный эпоксидный компаунд 29, композиция В выполнена из того же состава, что и композиция Б, композиция Г выполнена в виде термогазохимического твердого топлива, поверх которого дополнительно размещены слой теокольного герметика и слой эпоксидного компаунда, указанное топливо выполнено из состава, мас.%: аммиачная селитра 12-16, фтористый литий 1-3, азотнокислый барий 5-8, алюминий АСД-1 0,7-0,8, термит железоалюминиевый 14-16, гексахлоран 20-30, политетрафторэтилен 20-30, указанный эпоксидный компаунд 5-10. Способ обработки призабойной зоны скважины ПЗС включает доставку в забой на кабель-тросе указанного устройства, сгорание композиции Г и образование максимального количества химических агентов, технологическую выдержку для глубокого реагирования кислот, выделившихся при сгорании, с породой ПЗС, спуск с установкой муфты с отверстиями на уровне обрабатываемого пласта, раскрытие камеры длиной 20-50 м срабатыванием разрушаемой тарированной диафрагмы от послойного сгорания композиций А и Б с осуществлением имплозионной обработки ПЗС, вынос загрязнений из ПЗ пласта, во время технологической выдержки осуществляют термогазохимическое воздействие на пласт 30 мин с возможностью выравнивания давления за счет отверстий, выполненных в металлическом переходнике, при зафиксированном положении указанного топлива внутри приемной камеры за счет указанных слоев герметика и компаунда с образованием газов, нагретых до высоких температур при повышенном давлении в интервале обработки, раскрытие камеры длиной 1,5-3 м осуществляют последовательным срабатыванием размещенных во второй дополнительной приемной камере воспламенителя, композиций Д, В и разрушаемой тарированной диафрагмы, после осуществления гидравлического удара осуществляют дополнительную технологическую выдержку 30 мин, при раскрытии камеры длиной 20-50 м осуществляют сгорание композиции А с образованием газов, нагретых до высоких температур при повышенном давлении в интервале обработки. Технический результат - повышение эффективности обработки ПЗ пласта. 2 н.п. ф-лы, 2 пр., 1 ил.

1. Устройство для обработки призабойной зоны скважины, содержащее воздушную камеру с атмосферным давлением, выполненную длиной 20-50 м и соединенную при помощи муфты с первой дополнительной приемной перфорированной камерой, внутри которой размещены герметизирующий слой, твердая термогенерирующая композиция с воспламенителем, сгораемая высокопрочная композиция и разрушаемая тарированная диафрагма, при этом первая дополнительная приемная перфорированная камера при помощи муфты с отверстиями соединена со второй дополнительной приемной камерой, внутри которой размещены сгораемая высокопрочная композиция, воспламенитель и разрушаемая тарированная диафрагма, причем вторая дополнительная приемная камера соединена муфтой с дополнительной воздушной камерой, выполненной длиной 1,5-3 м и соединенной, в свою очередь, при помощи муфты и металлического переходника с приемной камерой, выполненной из упругопластичного материала, внутри которой размещены герметизирующий слой, твердая кислотогенерирующая композиция с воспламенителем, отличающееся тем, что в металлическом переходнике выполнены отверстия, указанная твердая термогенерирующая композиция выполнена в виде термогазогенерирующей из смеси состава, мас.%:

а сгораемая высокопрочная композиция, размещенная также внутри первой дополнительной приемной перфорированной камеры, выполнена из смеси состава, мас.%:

при этом внутри второй дополнительной приемной камеры дополнительно размещены слой теокольного герметика и твердая газогенерирующая композиция, выполненная из смеси состава, мас.%:

а сгораемая высокопрочная композиция, размещенная внутри второй дополнительной приемной камеры, выполнена из смеси того же состава, что и сгораемая высокопрочная композиция, размещенная внутри первой дополнительной приемной перфорированной камеры, при этом твердая кислотогенерирующая композиция выполнена в виде термогазохимического твердого топлива, причем внутри приемной камеры из упругопластичного материала, поверх термогазохимического твердого топлива, дополнительно размещены слой теокольного герметика и слой эпоксидного компаунда, а термогазохимическое твердое топливо выполнено из смеси состава, мас.%:

2. Способ обработки призабойной зоны скважины, включающий доставку в забой на кабель-тросе устройства по п.1, сгорание кислотогенерирующей композиции и образование максимального количества химических агентов, технологическую выдержку для глубокого реагирования кислот, выделившихся при сгорании кислотогенерирующей композиции, с породой призабойной зоны скважины, спуск указанного устройства и установку его муфты с отверстиями на уровне обрабатываемого пласта, раскрытие воздушной камеры длиной 1,5-3 м путем срабатывания разрушаемой тарированной диафрагмы от сгорания сгораемой высокопрочной композиции с осуществлением гидравлического удара, раскрытие воздушной камеры длиной 20-50 м путем срабатывания разрушаемой тарированной диафрагмы от послойного сгорания термогенерирующей композиции и сгораемой высокопрочной композиции, с осуществлением имплозионной обработки призабойной зоны скважины, и далее вынос загрязнений из призабойной зоны пласта, причем во время технологической выдержки осуществляют термогазохимическое воздействие на пласт длительностью 30 мин с возможностью выравнивания давления за счет отверстий, выполненных в металлическом переходнике, при зафиксированном положении термогазохимического твердого топлива внутри приемной камеры за счет слоя теокольного герметика и слоя эпоксидного компаунда, размещенных поверх термогазохимического твердого топлива, с образованием газов, нагретых до высоких температур при повышенном давлении в интервале обработки, а раскрытие воздушной камеры длиной 1,5-3 м осуществляют путем последовательного срабатывания размещенных во второй дополнительной приемной камере воспламенителя, твердой газогенерирующей композиции, сгораемой высокопрочной композиции и разрушаемой тарированной диафрагмы, причем, после осуществления гидравлического удара, осуществляют дополнительную технологическую выдержку длительностью 30 мин, а при раскрытии воздушной камеры длиной 20-50 м осуществляют сгорание термогазогенерирующей композиции с образованием газов, нагретых до высоких температур при повышенном давлении в интервале обработки.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2329374C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1995 |

|

RU2075597C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2330951C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2173775C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1999 |

|

RU2138630C1 |

| КОМПОЗИЦИЯ ТЕРМОИСТОЧНИКА ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2010 |

|

RU2436827C2 |

| US 4530396 A, 23.07.1985 | |||

| US 5775426 A, 07.07.1998. | |||

Авторы

Даты

2013-07-10—Публикация

2012-03-20—Подача