Изобретение относится к области металлургии, в частности к производству горячекатаной трубной заготовки диаметром от 80 до 180 мм из легированной стали повышенного качества.

Известна трубная заготовка из легированной стали, содержащей углерод, марганец, кремний, хром, молибден, ванадий, азот, алюминий, серу, фосфор, цинк, свинец, олово, висмут, сурьму, имеющая заданные параметры механических свойств и заданную структуру (SU 1754790 А1, С22С 38/60, 15.08.1992).

Известна трубная заготовка из легированной стали, содержащей углерод, кремний, марганец, ниобий, молибден, серу, фосфор, хром, медь, никель, алюминий, титан, сурьму, олово, мышьяк и железо остальное, изготовленная из горячекатаного листа, имеющая заданные параметры механических свойств и заданную структуру (RU 2252972 C1, C21D 9/08, 27.05.2005).

Важнейшим требованием, предъявляемым к трубной заготовке из легированной молибденсодержащей стали, является, с одной стороны, обеспечение однородности микро- и макроструктуры, низкого содержания неметаллических включений, с другой стороны - обеспечение повышенного комплекса потребительских свойств.

Задачей изобретения является обеспечение повышенного уровня потребительских свойств при обеспечении благоприятного соотношения прочности, пластичности и вязкости, минимальном уровне анизотропии механических свойств, низкого содержания неметаллических включений, однородной макро- и микроструктуры проката, а также повышенной прокаливаемости и свариваемости, и низкой склонности к отпускной хрупкости.

Поставленная задача решена тем, что трубная заготовка из легированной стали, имеющая заданные параметры структуры, механических свойств, выполнена из стали, содержащей следующее соотношение компонентов в мас.%:

при выполнении соотношения:

сумма (мышьяк + олово + свинец + 5×Zn)≤0,07,

непрерывнолитой, горячекатаной и нормализованной, имеет пластинчатую феррито-перлитную структуру, размер действительного зерна 6-9 баллов, макроструктуру - центральная пористость, точечная неоднородность, ликвационный квадрат, подусадочная ликвация не более 2 баллов по каждому виду, ликвационные полоски не более 1 балла, неметаллические включения: сульфиды, оксиды точечные, оксиды строчечные, силикаты хрупкие, силикаты пластичные, силикаты недеформирующие - не более 4,0 баллов по каждому виду включений, механические свойства после нормализации - временное сопротивление разрыву 350-650 Н/мм2, предел текучести не менее 220 Н/мм2, относительное удлинение не менее 22%, относительное сужение не менее 45%, ударная вязкость не менее 30 Дж/см2.

В качестве примесей сталь дополнительно содержит следующие компоненты в мас.%: никель не более 0,25, медь не более 0,25, азот не более 0,008, фосфор не более 0,018, сера не более 0,013%.

При содержании в стали в мас.%: углерода 0,17-0,24, хрома не более 0,25, молибдена не более 0,25 и при выполнении соотношения: сумма [углерод + марганец/6 + (хром + молибден + ванадий)/5]≤0,44 трубная заготовка имеет временное сопротивление разрыву 415-590 Н/мм2, предел текучести не менее 241 Н/мм2, относительное удлинение не менее 30%, относительное сужение не менее 50%, ударную вязкость не менее 30 Дж/см2.

При содержании в стали в мас.%: углерода 0,09-0,13, хрома 0,80-1,10, молибдена 0,15-0,30 и при выполнении соотношения: сумма [углерод + марганец/6 + (хром + молибден + ванадий)/5]≤0,52 заготовка имеет временное сопротивление разрыву 420-650 Н/мм2, предел текучести не менее 290 Н/мм2, относительное удлинение не менее 22%, относительное сужение не менее 45%, ударную вязкость не менее 33 Дж/см2.

При содержании в стали в мас.%: углерода 0,05-0,09, хрома 0,80-1,10, молибдена не более 0,25 и выполнении соотношения сумма [углерод + марганец/6 + (хром + молибден + ванадий)/5]≤0,47 заготовка имеет временное сопротивление разрыву 350-520 Н/мм2, предел текучести не менее 220 Н/мм2, относительное удлинение не менее 32%, относительное сужение не менее 50%, ударная вязкость не менее 35 Дж/см2.

Приведенные сочетания легирующих элементов позволяют получить в готовом изделии феррито-перлитную мелкодисперсную структуру с благоприятным соотношением прочности, пластичности и вязкости, минимальным уровнем анизотропии механических свойств, низким содержанием неметаллических включений, однородной макро- и микроструктурой проката, а также повышенной прокаливаемостью, свариваемостью и низкой склонностью к отпускной хрупкости.

Углерод вводят в композицию данной стали с целью обеспечения заданного уровня ее прочности и прокаливаемости. Верхняя граница содержания углерода (0,24%) обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - соответственно 0,05% - обеспечением требуемого уровня прочности и прокаливаемости данной стали.

Ванадий вводят в композицию данной стали с целью обеспечения мелкодисперсной, однородной зеренной структуры, а также для обеспечения упрочняемости при термообработке. При этом он управляет процессами в нижней части аустенитной области (определяет склонность к росту зерна аустенита, стабилизирует структуру при термомеханической обработке, повышает температуру рекристаллизации и, как следствие, влияет на характер γ-α-превращения). Верхняя граница содержания ванадия - 0,08% обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - соответственно 0,03% - обеспечением требуемого уровня прочности данной стали.

Марганец, молибден и хром используются, с одной стороны, как упрочнители твердого раствора, с другой стороны, как элементы, повышающие устойчивость переохлажденного аустенита стали. При этом верхний уровень содержания марганца - 0,65%, молибдена - 0,30% и хрома - 1,10% определяется необходимостью обеспечения требуемого уровня пластичности стали, а нижний - марганца - 0,35%, молибдена - 0,01% и хрома - 0,005% соответственно, необходимостью обеспечить требуемый уровень прочности и прокаливаемости данной стали.

Кремний относится к ферритообразующим элементам. Нижний предел по кремнию - 0,17% обусловлен технологией раскисления стали. Содержание кремния выше 0,37% неблагоприятно скажется на пластичности стали.

Алюминий - сильный нитридообразователь и раскислитель стали. Верхний предел содержания алюминия - 0,05% обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний - 0,02% - вопросами технологичности производства.

Мышьяк, олово, свинец и цинк - цветные примеси, определяющие общий уровень пластичности стали и ее склонность к проявлению обратимой отпускной хрупкости при последующей термической обработке готовых изделий из рассматриваемой трубной заготовки. Нижний предел по мышьяку, олову, свинцу и цинку (0,0001% по каждому элементу соответственно) обусловлен технологией производства стали, а верхний - (0,03, 0,02, 0,01 и 0,005% соответственно) определяет повышенную склонность стали к обратимой отпускной хрупкости.

Соотношение As+Sn+Pb+5×Zn≤0,07 определяет пониженную склонность стали к проявлению обратимой отпускной хрупкости.

Анализ патентной и научно-технической информации не выявил решений, имеющих аналогичную совокупность признаков, которой достигался бы сходный эффект - повышение уровня потребительских свойств, при обеспечении благоприятного соотношения прочности, пластичности и вязкости, минимальном уровне анизотропии механических свойств, пониженной склонности к обратимой отпускной хрупкости, повышенной прокаливаемости и свариваемости, низкого содержания неметаллических включений, однородной макро- и микроструктуры проката.

Примеры осуществления изобретения.

Выплавку исследуемой стали (химический состав в мас.% по примерам 1-3):

пример 1: углерод 0,11, марганец 0,53, кремний 0,21, хром 0,99, ванадий 0,05, алюминий - 0,026, молибден 0,22 мышьяк 0,008, олово 0,009, свинец 0,010, цинк 0,002;

пример 2: углерод 0,22, марганец 0,58, кремний 0,25, хром 0,18, ванадий 0,06, алюминий 0,029, молибден 0,21, мышьяк 0,007, олово 0,010, свинец 0,007, цинк 0,001;

пример 3: углерод 0,07, марганец 0,43, кремний 0,27, хром 0,87, ванадий 0,05, алюминий 0,033, молибден 0,24 мышьяк 0,007, олово 0,009, свинец 0,006, цинк 0,001: производят в 150-тонных дуговых сталеплавильных печах (ДСП) с использованием в шихте 100% металлизованных окатышей, что обеспечивает получение массовой доли азота перед выпуском из ДСП не более 0,003%, а также низкое содержание цветных примесей. Предварительное легирование металла по марганцу и кремнию производят в ковше при выпуске из ДСП. После выпуска производят продувку металла аргоном через донный продувочный блок, во время которой сталь раскисляется алюминием. После этого металл поступает на агрегат комплексной обработки стали (АКОС), на котором имеется возможность нагрева металла до необходимой температуры, продувки его аргоном через донный продувочный блок, дозированной присадки необходимых ферросплавов и обработки стали порошковой проволокой с различными наполнителями. На АКОСе производится наведение рафинировочного шлака присадкой извести и плавикового шпата, раскисление шлака гранулированным алюминием, легирование металла алюминием до содержания 0,050%, доводка металла по содержанию марганца, нагрев до температуры, обеспечивающей дальнейшую обработку. После обработки на АКОС металл подвергают вакуумной обработке на порционном вакууматоре. Во время вакуумирования производят окончательную корректировку по химическому составу. После вакуумирования металл обрабатывают силикокальцием и передают на разливку. Разливку производят на четырехручьевых УНРС радиального типа в слиток размерами 300×360 мм со скоростью вытягивания 0,6-0,7 м/мин, с защитой металла от окисления путем использования покровных шлаковых смесей в промежуточном ковше и кристаллизаторе, защитных труб, погружных стаканов и подачей аргона. Это также обеспечивает получение низкого содержания азота и кислорода и чистоту металла по неметаллическим включениям. После разливки и пореза на мерную длину полученные непрерывнолитые заготовки охлаждают в печах контролируемого охлаждения. Горячую прокатку сортового проката начинают при температуре 1180-1150°С, и заканчивают при температуре 840-950°С.

Механические характеристики при комнатной температуре определяли на образцах тип I, ГОСТ 1497-84. на испытательной машине "INSTRON-1185" с тензометрической регистрацией деформации. Скорость нагружения образца - 5 мм/мин. Определяли характеристики прочности σb и σ0.2 и пластичности - δ. Характеристики ударной вязкости при комнатной температуре определяли на образцах тип I, ГОСТ 9454-78. на механическом копре МК-30. Величину вязкой составляющей в изломах ударных образцов определяли визуально.

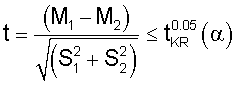

Средние значения характеристик подсчитывали по результатам испытаний не менее трех образцов на точку. Значимость различий средних значений анализируемых величин оценивали с использованием критерия Стьюдента, вычисляемого следующим образом:

где: M1 и M2 - средние значения сравниваемых величин; S1 2 и S2 2 - дисперсии среднего; tKR 0.05(α) - критическое значение критерия Стьюдента при уровне значимости 0.95 и числе степеней свободы - α.

Макроструктуру контролируют в соответствии с ТУ 14-1-5212-93 и ГОСТ 10243-75.

В результате горячей прокатки получают трубную заготовку ⊘100 мм, длиной - 11800 мм:

пример 1: структура феррито-перлитная, балл действительного зерна - 8, макроструктура: центральная пористость - 1 балл, точечная неоднородность - 1 балл, ликвационный квадрат - 1 балл, подусадочная ликвация - 1 балл, ликвационные полоски - 0,5 балла. Неметаллические включения: сульфиды - 2 балла, оксиды точечные - 1 балл, оксиды строчечные - 1 балл, силикаты хрупкие - 1 балл, силикаты пластичные - 1 балл, силикаты недеформирующие - 1 балл. Механические свойства после нормализации при 920°С, 1 час: временное сопротивление разрыву 483 Н/мм2, предел текучести не менее 315 Н/мм2, относительное удлинение 24%, относительное сужение 53%, ударная вязкость 54 Дж/см2.

C+Mn/6+(Cr+Mo+V)/5=0,45; As+Sn+Pb+5×Zn=0,037;

пример 2: структура феррито-перлитная, балл действительного зерна - 7. Макроструктура: центральная пористость - 0.5 балла, точечная неоднородность - 1 балл, ликвационный квадрат - 1 балл, подусадочная ликвация - 1 балл, ликвационные полоски - 1 балл. Неметаллические включения: сульфиды - 2 балла, оксиды точечные - 1 балл, оксиды строчечные - 1 балл, силикаты хрупкие - 2 балла, силикаты пластичные - 2 балла, силикаты недеформирующие - 1 балл. Механические свойства после нормализации при 900°С, 1 час: временное сопротивление разрыву 510 Н/мм2, предел текучести - 382 Н/мм2, относительное удлинение - 32%, относительное сужение - 58%, ударная вязкость - 52 Дж/см2.

C+Mn/6+(Cr+Mo+V)/5=0,407; As+Sn+Pb+5×Zn=0,029;

пример 3: структура феррито-перлитная, балл действительного зерна - 7. Макроструктура: центральная пористость - 1 балл, точечная неоднородность - 1 балл, ликвационный квадрат - 2 балла, подусадочная ликвация - 2 балла, ликвационные полоски - 1 балл. Неметаллические включения: сульфиды - 1 балл, оксиды точечные - 1 балл, оксиды строчечные - 1 балл, силикаты хрупкие - 1 балл, силикаты пластичные - 1 балл, силикаты недеформирующие - 1 балл. Механические свойства после нормализации при 920°С, 1 час: временное сопротивление разрыву 394 Н/мм2, предел текучести не менее 251 Н/мм2, относительное удлинение - 34%, относительное сужение - 63%, ударная вязкость - 67 Дж/см2

C+Mn/6+(Cr+Mo+V)/5=0,374; As+Sn+Pb+5×Zn=0,027.

Внедрение трубной заготовки из легированной стали обеспечивает повышение уровня потребительских свойств при обеспечении благоприятного соотношения прочности, пластичности и вязкости, минимальном уровне анизотропии механических свойств, пониженной склонности к обратимой отпускной хрупкости, повышенной прокаливаемости и свариваемости, низкого содержания неметаллических включений, однородной макро- и микроструктуры проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ, БОРСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336324C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336334C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2337152C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2333970C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2330894C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336331C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2346992C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2330893C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336335C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ШАРИКОПОДШИПНИКОВОЙ СТАЛИ | 2006 |

|

RU2338797C2 |

Изобретение относится к области металлургии, в частности к производству горячекатаной трубной заготовки диаметром от 80 до 180 мм. Для обеспечения минимального уровня анизотропии механических свойств трубная заготовка выполнена из стали, содержащей следующее соотношение компонентов в мас.%: углерод 0,05-0,24, марганец 0,35-0,65, кремний 0,17-0,37, ванадий 0,03-0,08, хром 0,005-1,10, алюминий 0,020-0,050, молибден 0,01-0,30, мышьяк 0,0001-0,03, олово 0,0001-0,02, свинец 0,0001-0,01, цинк 0,0001-0,005, железо и неизбежные примеси - остальное, при выполнении соотношения: As+Sn+Pb+5×Zn≤0,07. Примеси в мас.%: никель не более 0,25, медь не более 0,25, азот не более 0,008, фосфор не более 0,018, сера не более 0,013. Заготовка выполнена непрерывнолитой, горячекатаной, подвергнута нормализации и имеет пластинчатую феррито-перлитную структуру, размер действительного зерна - 6-9 баллов, макроструктуру - центральная пористость, точечная неоднородность, ликвационный квадрат, подусадочная ликвация не более 2 баллов по каждому виду, ликвационные полоски - не более 1 балла, неметаллические включения - сульфиды, оксиды точечные, оксиды строчечные, силикаты хрупкие, силикаты пластичные, силикаты недеформированные - не более 4,0 баллов по каждому виду включений, механические свойства после нормализации - временное сопротивление разрыву 350-650 Н/мм2, предел текучести не менее 220 Н/мм2, относительное удлинение не менее 22%, относительное сужение не менее 45%, ударная вязкость не менее 30 Дж/см2. 4 з.п. ф-лы.

при соблюдении соотношения:

(As+Sn+Pb+5×Zn)≤0,07,

непрерывнолитой и имеет пластинчатую феррито-перлитную структуру, размер действительного зерна 6-9 баллов, макроструктуру по центральной пористости, точечной неоднородности, ликвационному квадрату, подусадочной ликвации не более 2 баллов по каждому виду, ликвационным полоскам не более 1 балла, неметаллические включения по сульфидам, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформированным не более 4,0 баллов по каждому виду включений, временное сопротивление разрыву 350-650 Н/мм2, предел текучести не менее 220 Н/мм2, относительное удлинение не менее 22%, относительное сужение не менее 45%, ударную вязкость не менее 30 Дж/см2.

| Сталь | 1986 |

|

SU1397538A1 |

| RU 2070585 C1, 20.12.1996 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149204C1 |

Авторы

Даты

2008-11-20—Публикация

2006-12-18—Подача