Изобретение относится к металлургии, преимущественно к способам вакуумной дуговой плавки высокореакционных металлов, в частности титана и его сплавов.

Данная технология реализуется в вакуумных дуговых печах (ВДП) с расходуемым электродом, который устанавливают в водоохлаждаемую изложницу и приваривают к огарку. Из корпуса печи откачивают воздух до остаточного давления. При подаче напряжения между расходуемым электродом-катодом и поддоном-анодом возникает дуга. Выделяющаяся теплота расплавляет торец электрода; капли жидкого металла, проходя зону дугового разряда, дегазируются, заполняют изложницу и затвердевают, образуя слиток. Дуга горит между расходуемым электродом и жидким металлом в верхней части слитка на протяжении всей плавки.

Поскольку ВДП представляют собой взрывоопасные агрегаты, для нормальной работы необходимо строго соблюдать разработанные на предприятиях правила техники безопасности на всех стадиях технологического процесса, в том числе при установке электрода и его приварке к огарку (Металлургия титана. В.А.Громата. М.: Металлургия, 1968 г., стр.482-484). Основная опасность при дуговой вакуумной плавке - прожигание стенки изложницы электрической дугой. Это приводит к проникновению воды в печное пространство и ее взаимодействию с жидким или раскаленным металлом с созданием взрывоопасной ситуации. В частности, данная взрывоопасная ситуация может возникнуть при смещении оси расходуемого электрода относительно оси изложницы. Известно, что оптимальная величина межэлектродного промежутка составляет порядка 10-50 мм. В то же время зазор между поверхностью электрода и внутренней стенкой изложницы составляет порядка 40-60 мм (в зависимости от диаметра выплавляемого слитка). Смещение оси электрода и изложницы кристаллизатора относительно друг друга более чем на 5-10 мм может привести к перекидыванию дуги на стенку изложницы.

Кроме того, крепление расходуемого электрода к электрододержателю должно обеспечивать достаточную прочность и электрический контакт по сопрягаемой поверхности. При недостаточной площади контакта возможен местный перегрев и разрушение соединения расходуемого электрода и огарка и, как следствие этого, возникновение аварийной ситуации.

Диаметры электродов первого переплава варьируются от 270 до 750 мм и второго от 390 до 920 мм при длине до 5500 мм. Вес расходуемого электрода обычно находится в пределах от 1,5 до 10 т.

Известен (принятый за прототип) способ установки, загрузки и крепления электродов (Плавка и литье титановых сплавов. Аношкин Н.Ф. М.: Металлургия, 1978 г., стр.272), включающий:

- загрузку расходуемого электрода в литейный комплект (кристаллизатор с поддоном),

- центровку электродов в проточке на поддоне и клиньями у фланца изложницы,

- присоединение (приварка) расходуемого электрода к переходнику (наконечнику),

- контроль центровки и приварки с использованием линеек, шаблонов и т.п.

Недостатком известного способа является большой промежуток времени, затрачиваемый на приварку электрода, который суммируется из времени, затрачиваемого на вакуумирование печи, сам процесс приварки, охлаждение зоны приварки и снятие вакуума, зачистки и контроль сварки. Данная подготовительная операция является наиболее трудоемкой и длится по времени от 2 до 2,5 часов в зависимости от диаметра выплавляемого слитка (для сравнения время плавления слитка составляет 4-5 часа).

Задача изобретения - уменьшение времени и трудоемкости вспомогательных операций при креплении расходуемого электрода к электрододержателю.

Техническим результатом, достигаемым при осуществлении изобретения, является использование разъемного крепления, которое фиксирует положение изложницы, электрода и электрододержателя относительно друг друга, что позволяет исключить вспомогательные операции вакуумирования, приварки электрода к электрододержателю, снятия вакуума, зачистки и контроля зоны сварки, а также затраты времени на охлаждение зоны приварки.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе крепления расходуемого электрода вакуумной дуговой печи, включающем загрузку расходуемого электрода в кристаллизатор, центрирование электрода по оси кристаллизатора и фиксацию данного положения электрода последующим креплением его к электрододержателю, крепление электрода к электрододержателю производится разъемным соединением посредством разборной струбцины, состоящей, по крайней мере, из двух сегментов, скрепленных накидным кольцом, которое прикрепляет расходуемый электрод к наконечнику электрододержателя, и натяжной гайкой, навинченной на электрододержатель, электрод выполнен с проточкой со сферической поверхностью, с которой контактирует внутренняя поверхность нижней скобы струбцины, а внутренняя поверхность верхней скобы струбцины контактирует с натяжной гайкой, при этом между электрододержателем и электродом установлен вкладыш, контактирующий плоской поверхностью с электродом, а сферической поверхностью с наконечником электрододержателя.

Предпочтительно вкладыш и наконечник электрододержателя применять из материала, температурный коэффициент расширения которого больше температурного коэффициента расширения материала струбцины.

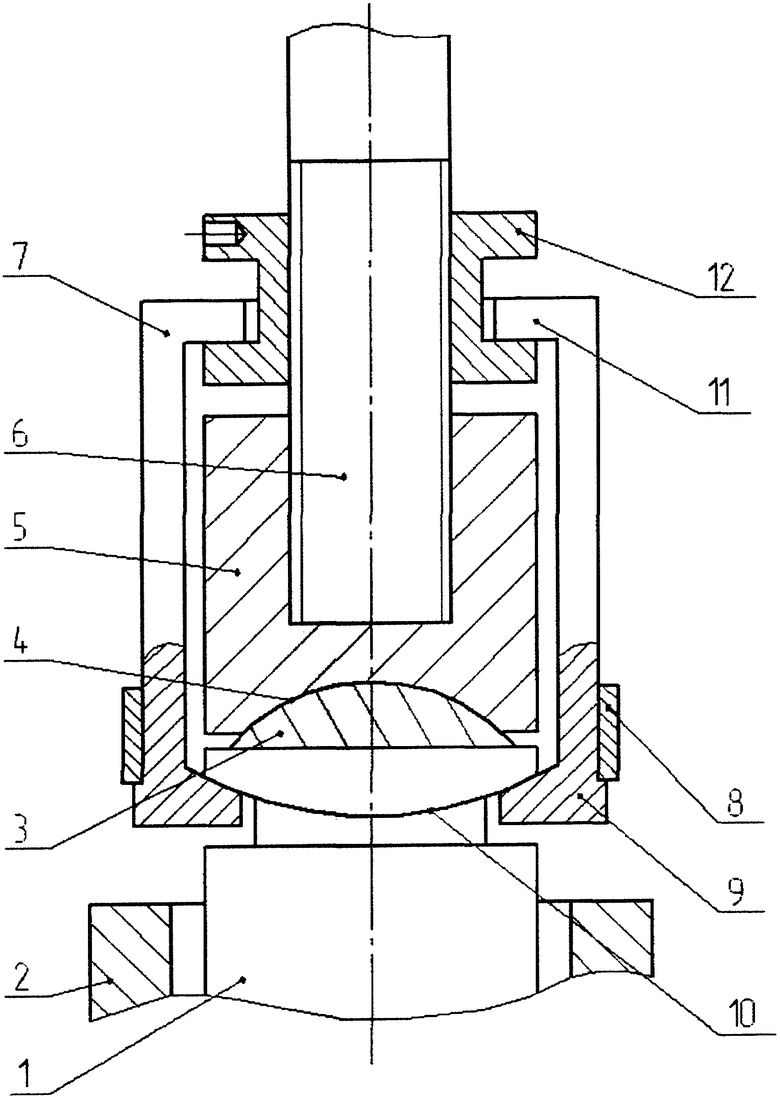

Изобретение поясняется чертежом, где показана схема крепления электрода к электрододержателю.

Способ реализуется следующим образом.

Электрод 1 устанавливается в кристаллизатор 2, производится центровка электрода в проточке на поддоне и клиньями у фланца изложницы (не показано). На торцевую поверхность электрода 1 устанавливается вкладыш 3, имеющий сферическую поверхность 4, которая контактирует со сферической поверхностью наконечника электрододержателя 5, это позволяет устранить угловой перекос осей электрододержателя 6 и электрода 1. Электрод 1 крепится к электрододержателю 6 посредством струбцины 7, которая состоит, по крайней мере, из двух сегментов, скрепленных между собой накидным кольцом 8. Нижняя скоба струбцины 9 сопрягается со сферической поверхностью проточки 10, выполненной в электроде, а верхняя скоба струбцины 11 сопрягается с натяжной гайкой 12, крепящейся на электрододержателе, с помощью которой производится крепление электрода. Известно, что переходное сопротивление электрического тока зависит от площади контакта и усилия прижима. Вкладыш 3 и наконечник 5 выполнены из материала, температурный коэффициент расширения которого больше температурного коэффициента расширения материала струбцины 7, это позволяет компенсировать снижения усилия прижима электрода к электрододержателю из-за увеличения длины струбцины, вызванной ее температурным расширением.

Преимущество использования способа крепления электрода к электрододержателю, выполненного согласно изобретению, в том, что за счет снижения времени на вспомогательные операции производительность печи увеличивается в 1,25-1,3 раза, кроме того, исключаются температурные поводки при присоединении электрода к электрододержателю (нарушается точность центрирования), которые наблюдаются при их креплении сваркой в прототипе - это значительно повышает взрывобезопасность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ-ЭЛЕКТРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466197C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ-ЭЛЕКТРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500823C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2007 |

|

RU2360014C2 |

| СПОСОБ УСТАНОВКИ РАСХОДУЕМОГО ЭЛЕКТРОДА В КРИСТАЛЛИЗАТОР | 2011 |

|

RU2478722C1 |

| СПОСОБ УСТАНОВКИ И ПРИВАРКИ РАСХОДУЕМОГО ЭЛЕКТРОДА ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2294973C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1999 |

|

RU2166842C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЛИТНЫХ СЛИТКОВ-ЭЛЕКТРОДОВ | 2008 |

|

RU2386707C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2005 |

|

RU2309996C2 |

Изобретение относится к металлургии, преимущественно к способам вакуумной дуговой плавки высокореакционных металлов, в частности титана и его сплавов. Крепление электрода к электрододержателю производят разъемным соединением в виде разборной струбцины, состоящей, по крайней мере, из двух сегментов, скрепленных накидным кольцом для крепления расходуемого электрода к наконечнику электрододержателя и натяжной гайки, навинченной на электрододержатель. В электроде выполняют проточку со сферической поверхностью, с которой контактирует внутренняя поверхность нижней скобы струбцины, а внутренняя поверхность верхней скобы струбцины контактирует с натяжной гайкой. Между электрододержателем и электродом установлен вкладыш, выполненный с плоской и сферической поверхностями, который плоской поверхностью контактирует с электродом, а сферической поверхностью - с наконечником электрододержателя. Вкладыш и наконечник электрододержателя выполняют из материала, температурный коэффициент расширения которого больше температурного коэффициента расширения материала струбцины. Изобретение позволяет использовать разъемное крепление, которое фиксирует положение изложницы, электрода и электрододержателя относительно друг друга, что позволяет исключить вспомогательные операции вакуумирования, приварки электрода к электрододержателю, снятия вакуума, зачистки и контроля зоны сварки, а также затраты времени на охлаждение зоны приварки. 1 з.п. ф-лы, 1 ил.

| АНОШКИН Н.Ф | |||

| Плавка и литье титановых сплавов | |||

| - М.: Металлургия, 1978, с.272 | |||

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

| 1972 |

|

SU418993A1 | |

| Устройство для крепления расходуемого электрода | 1972 |

|

SU1069198A1 |

| Способ испытания образцов с трещиной на вязкость разрушения в коррозионной среде | 1983 |

|

SU1114926A1 |

| US 3542931 А, 24.11.1970. | |||

Авторы

Даты

2008-11-20—Публикация

2006-11-20—Подача