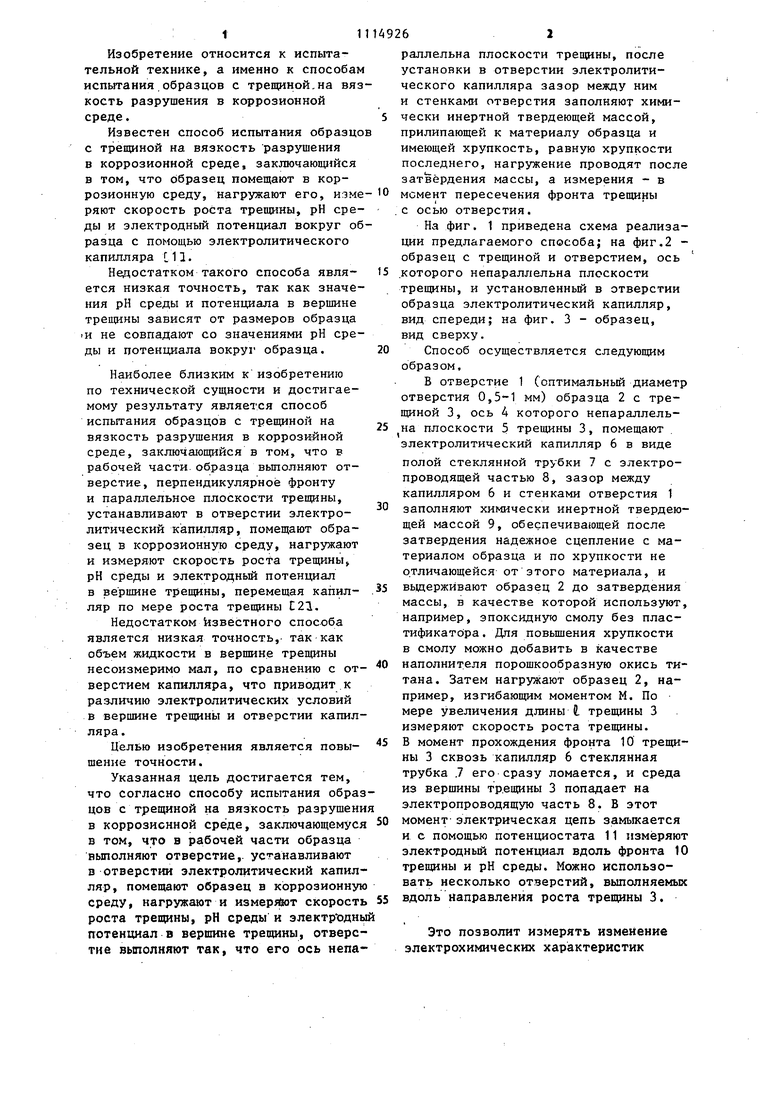

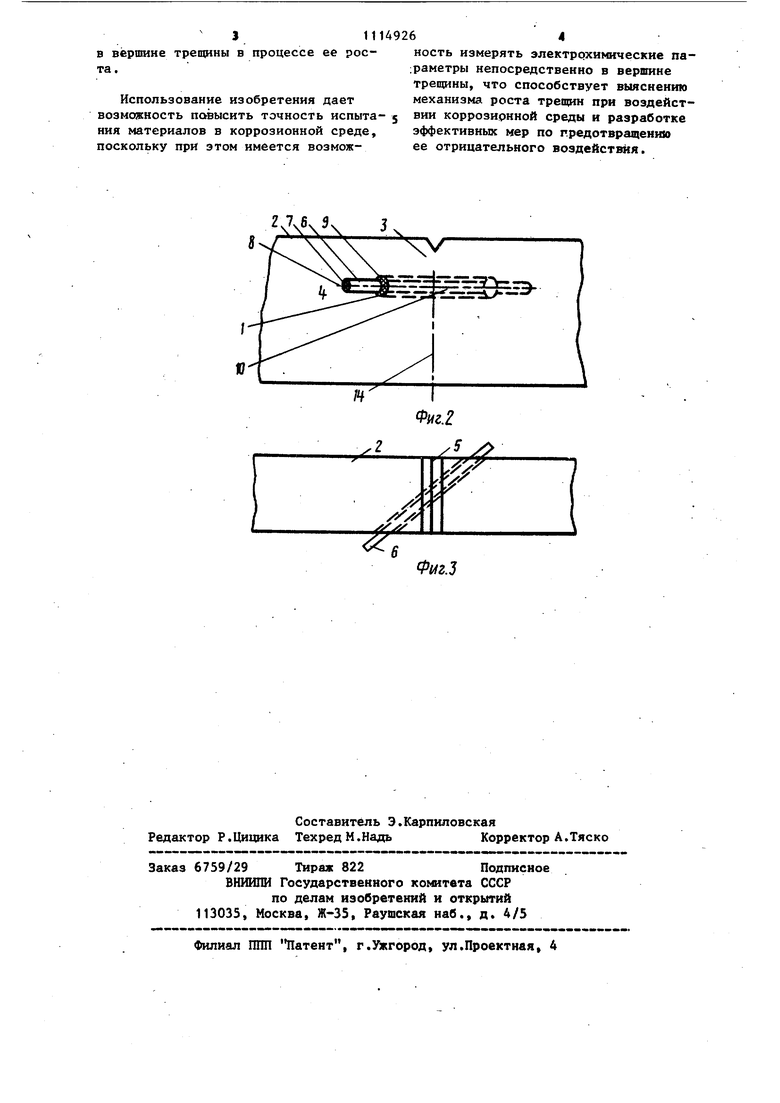

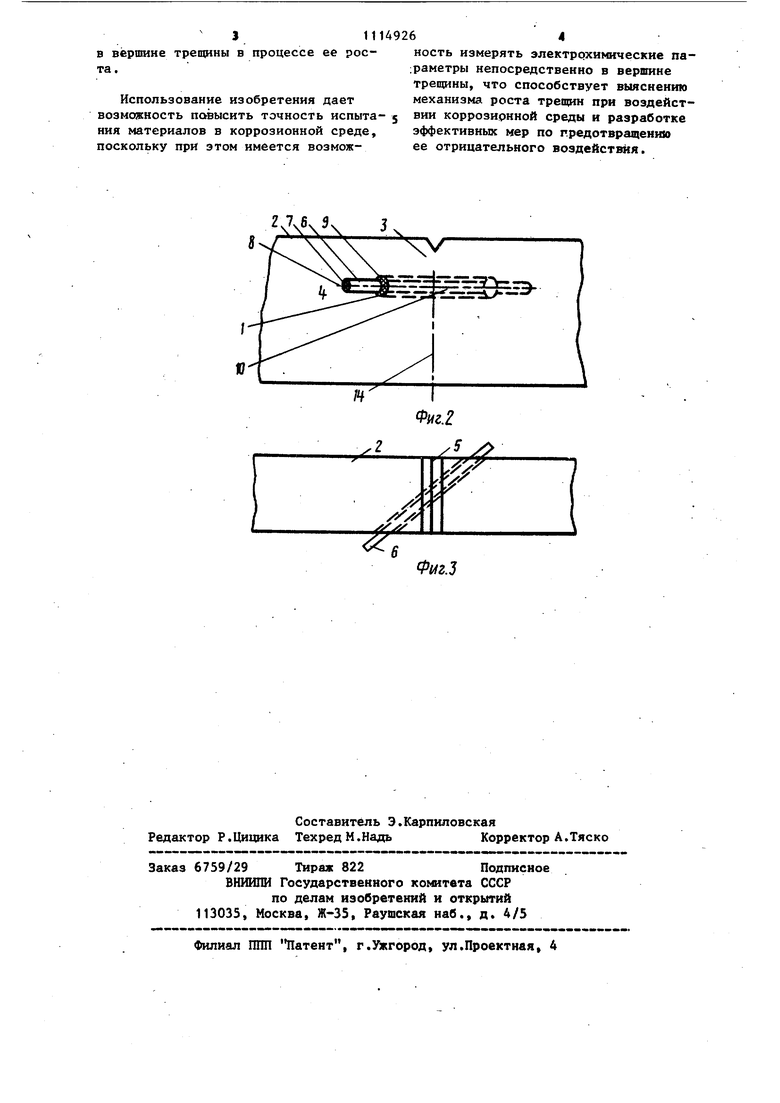

11 Изобретение относится к испытательной технике, а именно к способам испытания образцов с трещиной,на вяз кость разрушения в коррозионной среде. Известен способ испытания образцо с трещиной на вязкость разрушения в коррозионной среде, заключающийся в том, что образец помещают в коррозионную среду, нагружают его, изме ряют скорость роста трещины, рН среды и электродный потенциал вокруг об разца с помощью электролитического капилляра СП. Недостатком такого способа является низкая точность, так как значения рН среды и потенциала в вершине трещины зависят от размеров образца И не совпадают со значениями рН среды и потенциала вокруг образца. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ испытания образцов с трещиной на вязкость разрушения в коррозийной среде, заключающийся в том, что в рабочей части, образца вьшолняют отверстие, перпендикулярное фронту и параллельное плоскости трещины, устанавливают в отверстии электролитический капилляр, помещают образец в коррозионную среду, нагружают и измеряют скорость роста трещины, рН среды и электродный потенциал в вершине трещины, перемещая капилляр по мере роста трещины С 21, Недостатком известного способа является низкая точность,- так как объем жидкости в вершине трещины несоизмеримо мал, по сравнению с от верстием капилляра, что приводит к различию электролитических условий в вершине трещины и отверстии капил ляра . Целью изобретения является повышение точности. Указанная цель достигается тем, что согласно способу испытания обра цов с трещиной на вязкость разрушен в коррозионной среде, заключающемус в том, что в рабочей части образца вьтолняют отверстие,, устанавливают в отверстии электролитический капил ляр, помещают образец в коррозионную среду, нагружают и измеряют скорост роста трещины, рН ереды и электрздн потенциал в вершине трещины, отверс тие выполняют так, что его ось непа 6 раллельна плоскости трещины, после установки в отверстии электролитического капилляра зазор между ним и стенками отверстия заполняют химически инертной твердеющей массой, прилипающей к материалу образца и имеющей хрупкость, равную хрупкости последнего, нагружение проводят после затвердения массы, а измерения - в момент пересечения фронта трещины с осью отверстия. На фиг. 1 приведена схема реализации предлагаемого способа; на фиг.2 образец с трещиной и отверстием, ось которого непараллельна плоскости треищны, и установленный в отверстии образца электролитический капилляр, вид спереди; на фиг. 3 - образец, вид сверху. Способ осуществляется следующим образом, В отверстие 1 (оптимальный диаметр отверстия 0, мм) образца 2 с трещиной 3, ось 4 которого непараллельна плоскости 5 трещины 3, помещают электролитический капилляр 6 в виде полой стеклянной трубки 7 с электропроводящей частью 8, зазор между капилляром 6 и стенками отверстия 1 заполняют химически инертной твердеющей массой 9, обеспечивающей после затвердения надежное сцепление с материалом образца и по хрупкости не отличающейся от этого материала, и выдерживают образец 2 до затвердения массы, в качестве которой используют, например, эпоксидную смолу без пластификатора . Для повьш1ения хрупкости в смолу можно добавить в качестве наполнителя порошкообразную окись титана. Затем нагружают образец 2, например, изгибающим моментом М. По мере увеличения длины J. тpeDy ны 3 измеряют скорость роста трещины. В момент прохождения фронта 10 трещины 3 сквозь капилляр 6 стеклянная трубка .7 его сразу ломается, и среда из вершины трещины 3 попадает на электропроводящую часть 8. В этот моментэлектрическая цепь замьжается и с помощью потенциостата 11 измеряют электродный потенциал вдоль фронта 10 трещины и рН среды. Можно использовать несколько отверстий, выполняемых вдоль направления роста трещины 3. Это позволит измерять изменение электрохимических характеристик

в вершине трещины в процессе ее роста.

Использование изобретения дает возможность повысить точность испыта- 5 НИН материалов в коррозионной среде, поскольку при этом имеется возможность измерять электрохимические па:раметры непосредственно в вершине трепщны, что способствует выяснению механизма роста трещин при воздейст ии коррозионной среды и разработке эффективных мер по предотвращению ее отрицательного воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания образцов на вязкость разрушения в коррозионной среде | 1984 |

|

SU1233006A1 |

| Способ испытания образцов с трещиной на вязкость разрушения в коррозионной среде | 1980 |

|

SU911242A1 |

| Электролитический капилляр для электрохимических исследований трещиностойкости материалов | 1980 |

|

SU934345A1 |

| Образец для испытания материалов на коррозионное растрескивание | 1985 |

|

SU1245953A1 |

| Устройство для испытания образцов на трещиностойкость в коррозионной среде | 1980 |

|

SU911241A1 |

| Способ определения оптимальной концентрации ингибитора-пассиватора | 1987 |

|

SU1478099A1 |

| Способ исследования коррозионных свойств деформированных образцов сталей с трещиной | 1990 |

|

SU1775648A1 |

| Способ определения эффективности ингибиторов коррозии для сероводородосодержащих сред | 1988 |

|

SU1670564A1 |

| Способ испытания материалов на коррозионное растрескивание | 1986 |

|

SU1303902A2 |

| Способ испытания материалов на коррозионное растрескивание | 1984 |

|

SU1241108A1 |

СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ С ТРЕВДНОЙ НА ВЯЗКОСТЬ РАЗРУШЕНИЯ В КОРРОЗИОННОЙ СРЕДЕ, заключающийся в том, что в рабочей части образца выполняют отверстие, устанавливают в отверстии электролитический капилляр, помещают образец в коррозионную среду, нагружают и измеряют скорость роста трещины, рН среды и электродный потенциал в вершине трещины, отличающийся тем, что, с целью повьшения точности, отверстие выполняют так, что его ось непараллельна плоскости трещины, после установки в отверстии электролитического капилляра зазор между ним и стенками отверстия заполняют химически инертной твердекицей массой, прилипающей к материалу образца и имеющей хрупкость, равную хрупкости последнего, нагружение проводят после за- I твердения массы, а измерения - в момент пересечения фронта трещины с осью отверстия. «

чч

0

0W2.J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Eng | |||

| Fracture Mech | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ДЕРЕВА | 1921 |

|

SU447A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ испытания образцов с трещиной на вязкость разрушения в коррозионной среде | 1980 |

|

SU911242A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-23—Публикация

1983-03-17—Подача