Изобретение относится к области турбостроения и может быть использовано в двухъярусных проточных частях цилиндров низкого давления с двухъярусными ступенями, например, типа "Баумана".

Известен способ сборки проточной части цилиндра турбины с элементами уплотнения, выполненными заодно с ободом диафрагмы и размещенными со стороны внутренней поверхности бандажных полок рабочих лопаток, в котором при опускании ротора в нижнюю половину корпуса сдвигают ротор в осевом направлении, предварительно сдвинув колодки упорного подшипника. После закрытия верхней половины корпуса сдвигают ротор в рабочее положение и фиксируют упорные колодки подшипника стопорным кольцом (патент Швейцарии N 394252, кл. 14 с 21, опубликован в 1965 г). Недостаток такого способа - необходимость сдвига ротора в осевом направлении, что неприемлемо для двухпоточных двухъярусных проточных частей цилиндров турбины.

Известна двухъярусная проточная часть, где элементы уплотнения между ярусами устанавливаются с наружной поверхности полок-перегородок двухъярусных рабочих лопаток как со стороны входных, так и со стороны выходных кромок. Такая проточная часть не требует при сборке осевого сдвига ротора, однако, в таком устройстве проточной части протечка рабочего тела через уплотнения со стороны входных кромок направлена вдоль основного потока верхнего яруса, а со стороны выходных кромок - навстречу. Согласно данным испытаний (Трояновский Б. И. и др. О структуре потока в области разделительной перегородки двухъярусной ступени, "Известия высших учебных заведений. Энергетика", 1971, N 6, с. 28-31) направление потока протечки рабочего тела, не совпадающее с основным потоком, вызывает отрыв основного потока в корневой зоне рабочего колеса верхнего яруса, что значительно снижает коэффициент полезного действия ступени. Кроме того, такое расположение щели заднего межъярусного уплотнения затрудняет удаление капельной влаги, образующейся в нижнем ярусе и являющейся эрозионноопасной для рабочих лопаток последней ступени.

Известен способ сборки двухъярусной проточной части цилиндра турбины с уплотнительными элементами с внутренней стороны полок-перегородок рабочих лопаток предыдущей ступени, который принят за прототип и заключается в следующем. Сначала устанавливают нижнюю половину козырька заднего межъярусного уплотнения в паз диафрагмы в положение, предотвращающее задевание выходных кромок полок-перегородок рабочих лопаток, устанавливают ротор в нижнюю половину корпуса цилиндра турбины, сдвигают нижнюю половину козырька в осевом направлении под полки-перегородки и фиксируют его в рабочем положении стопорными элементами, которые устанавливают в паз диафрагмы. Аналогично устанавливают верхнюю половину козырька с верхней половиной диафрагмы, сдвигают козырек в рабочее положение и фиксируют стопорными элементами, которые устанавливают в паз козырька. Затем диафрагму сбалчивают по горизонтальному разъему (авторское свидетельство N 542009, кл. F 01 D 9/02, 1977).

Недостатки прототипа:

1. Усложнение технологии сборки или разборки проточной части из-за необходимости снятия и перестановки стопорных элементов, контроля центровки внешнего входного козырька диафрагмы при каждом случае поднятия или опускания ротора.

2. Недостаточная жесткость осевой фиксации и радиальной центровки внешнего козырька из-за наличия промежуточных стопорных элементов, закрепляемых крепежом (винтами, стопорными шайбами), невозможность применения сварки для их закрепления.

3. Недостаточная надежность осевой фиксации и радиальной центровки козырька из-за возможности повреждения стопорных элементов во время работы турбины, поскольку они расположены в проточной части и подвержены влиянию пара и эрозионноопасной влаги.

Известен узел соединения диафрагмы последней ступени с входным внешним козырьком, несущим уплотнительные элементы со стороны внутренней поверхности полок-перегородок двухъярусных рабочих лопаток предыдущей ступени. В диафрагме и во внешнем козырьке выполнено по кольцевому пазу, образующему опорный кольцевой выступ. Пазы в диафрагме и во внешнем козырьке по осевым размерам больше размера соответствующих выступов козырька и диафрагмы на величину осевого зазора, несколько большую осевой перекрыши между кромкой полок-перегородок двухъярусных рабочих лопаток и кромкой уплотнительных элементов козырька. Выступ козырька упирается в выступ диафрагмы одной его боковой стороной, а в указанные осевые зазоры устанавливаются стопорные элементы (шпонки, стопоры и др. ) фиксирующие козырек от осевого и поперечного (радиального) смещения (Авторское свидетельство N 542009, кл. F 01 D 9/02, 1977). Это устройство по совокупности признаков наиболее близко к предлагаемому техническому решению и принимается за прототип. Использование в устройстве съемных стопорных элементов для фиксации козырька диафрагмы от осевого смещения обуславливает недостатки, указанные выше: усложнение сборки и разборки проточной части, необходимость контроля центровки козырька диафрагмы при каждой сборке и разборке, недостаточные жесткость и надежность осевой центровки козырька.

Задачей изобретения является: во-первых, исключение применения съемных стопорных элементов, фиксирующих от осевого смещения козырек диафрагмы при сборке и разборке двухъярусной проточной части турбины без сдвига ротора, что упрощает технологию сборки и разборки в случае необходимости поднятия или опускания ротора, во-вторых, повышение жесткости осевой центровки внешнего козырька и повышение надежности козырька.

Указанная цель достигается в способе сборки двухъярусной проточной части цилиндра турбины, содержащем установку на ободе диафрагмы нижней половины внешнего входного козырька с уплотнительными элементами со стороны внутренней поверхности полок двухъярусных рабочих лопаток в положение, допускающее свободное опускание ротора, после установки ротора сдвиг нижней половины козырька в осевом направлении внутрь полок лопаток и осевую фиксацию козырька в рабочем положении относительно диафрагмы, в котором согласно изобретению при указанной установке нижней половины козырька его фиксируют в осевом направлении, соединяя по подвижной посадке одну пару кольцевых паза и выступа козырька и обода диафрагмы, обеспечивающую свободное опускание ротора, после установки ротора перед осевым сдвигом нижней половины козырька ее снимают с обода диафрагмы, осевую фиксацию козырька относительно диафрагмы в его рабочем положении выполняют, соединяя по подвижной посадке другую пару кольцевых паза и выступа обода диафрагмы и козырька, обеспечивающую положение козырька над полкой-перегородкой рабочей лопатки с перекрышей.

Указанная задача решена также в узле соединения обода диафрагмы с козырьком заднего межъярусного уплотнения для осуществления предложенного способа, содержащем обод диафрагм с кольцевым пазом на входе и козырек заднего межъярусного уплотнения внутренней поверхности полок рабочих лопаток, несущий уплотнительные элементы и выполненный с кольцевым выступом, размещенным в пазу обода диафрагмы, в котором согласно изобретению по крайней мере в нижней половине козырька выполнен кольцевой паз, а в ободе диафрагмы по крайней мере в нижней половине, за пазом обода по ходу рабочего тела - кольцевой выступ, осевой размер которого соответствует осевому размеру паза выступа козырька с учетом подвижной посадки, при этом осевой шаг между пазом выступа козырька и выступом обода диафрагмы выполнен не менее осевой перекрыши между полками лопаток и уплотнительными элементами козырька, а осевой размер паза обода соответствует осевому размеру размещенного в нем выступа козырька с учетом подвижной посадки.

Задача изобретения решена в другом узле соединения обода диафрагмы с козырьком заднего межъярусного уплотнения для осуществления предложенного способа, содержащем обод диафрагмы с кольцевым пазом на входе и козырек заднего межъярусного уплотнения внутренней поверхности полок рабочих лопаток, несущий уплотнительные элементы и выполненный с кольцевым выступом, размещенным в кольцевом пазу обода диафрагмы, в котором согласно изобретению в ободе диафрагмы по крайней мере в нижней половине за указанным пазом по ходу рабочего тела выполнен дополнительный кольцевой паз, при этом осевой шаг между указанными пазами обода диафрагмы выполнен не менее осевой перекрыши между полками лопаток и уплотнительными элементами козырька, а осевые размеры обоих пазов обода диафрагмы и выступа козырька соответствуют друг другу с учетом подвижной посадки.

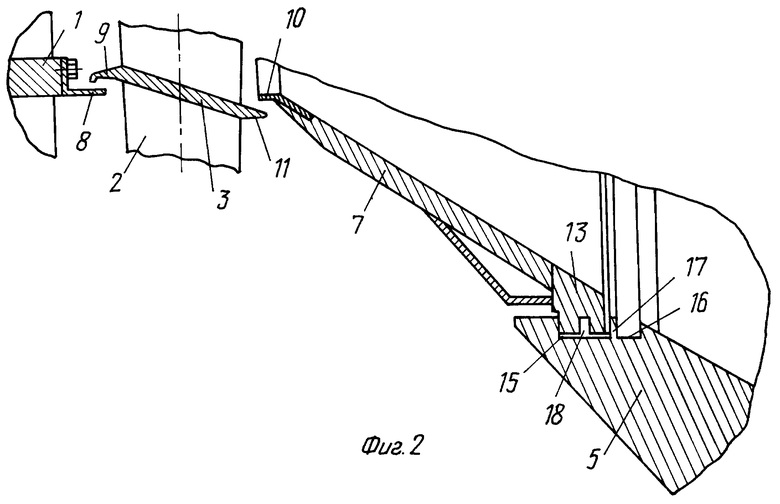

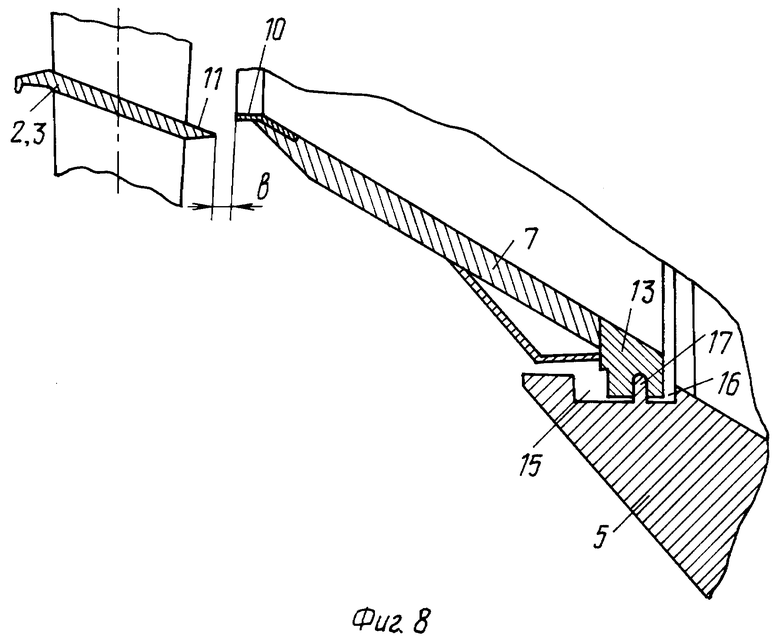

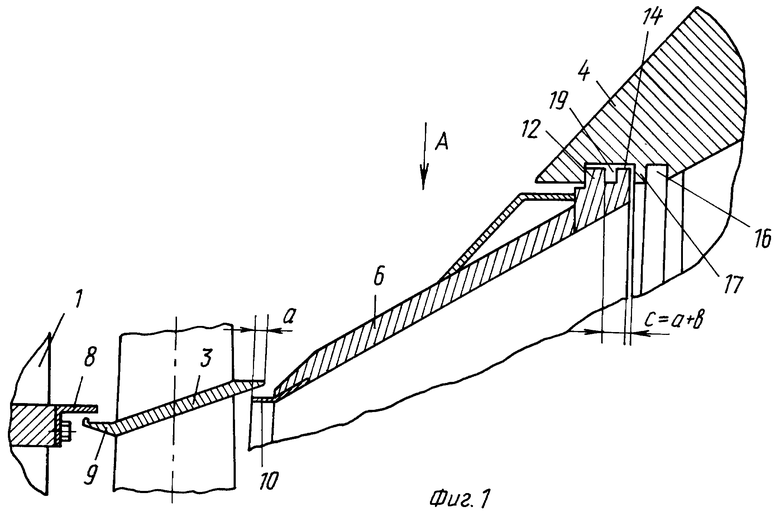

Фиксирование от осевого смещения козырька диафрагмы в его рабочем положении и в положении, допускающем свободное опускание ротора посредством соединения по подвижной посадке кольцевых паза-выступа диафрагмы и козырька, позволяет упростить сборку и разборку проточной части, обеспечивает как более жесткую и надежную осевую фиксацию козырька по сравнению со стопорными элементами, так и более жесткую и надежную центровку козырька за счет возможности применения сварки для закрепления элементов, предназначенных для центровки. Сущность предложенных способа и устройства поясняется чертежами, где на фиг. 1 изображен отсек ступеней двухъярусной проточной части турбины, содержащий первый вариант исполнения узла соединения обода диафрагмы с козырьком заднего межъярусного уплотнения - верхняя половина;

на фиг. 2 - указанный отсек, нижняя половина;

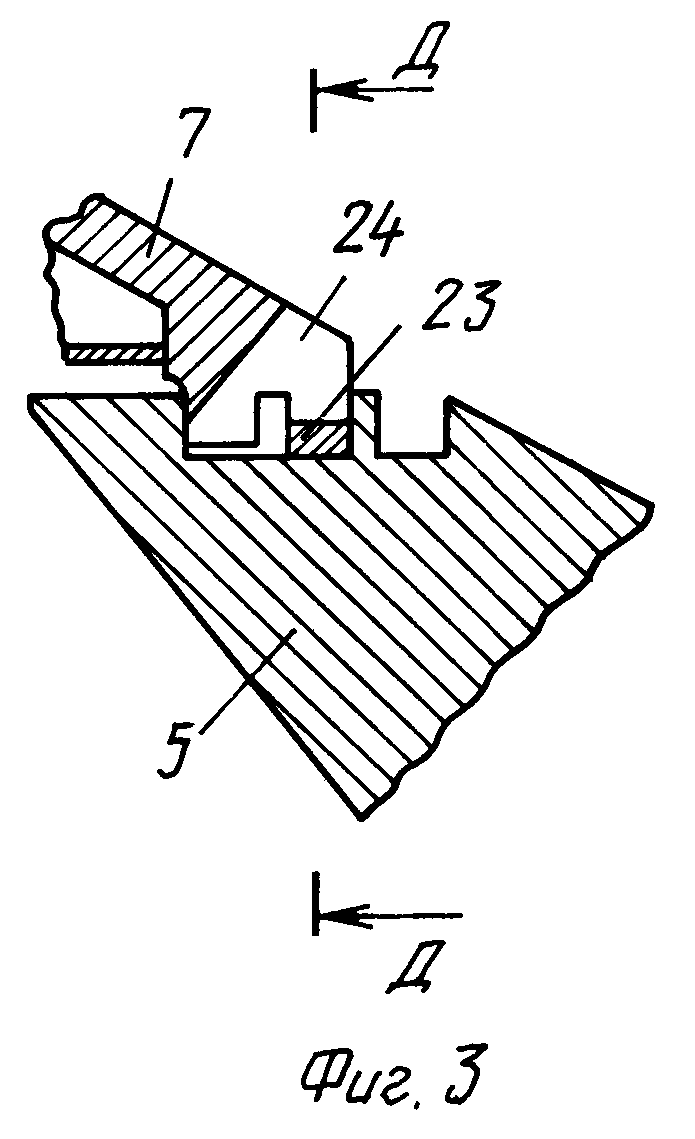

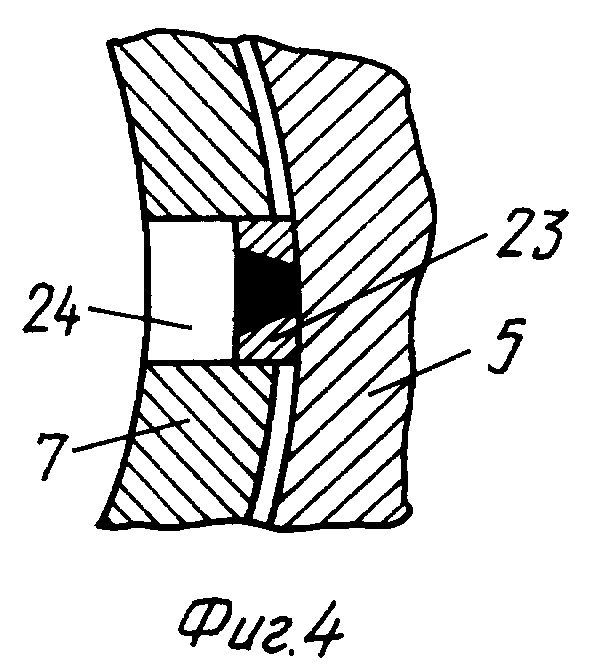

на фиг. 3 - сечение по нижней центрирующей шпонке;

на фиг. 4 - сечение Д-Д по фиг. 3;

на фиг. 5 - вид А (на разъем) по фиг. 1;

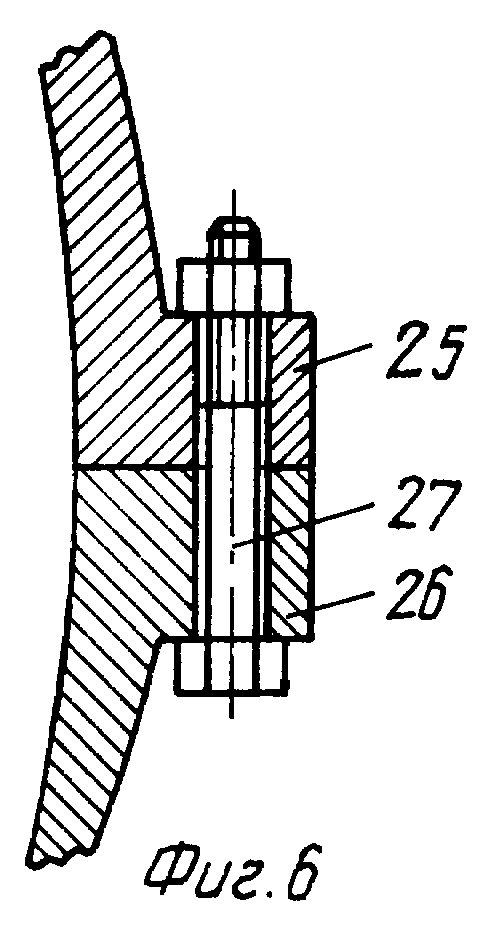

на фиг. 6 - сечение Б-Б по фиг. 5;

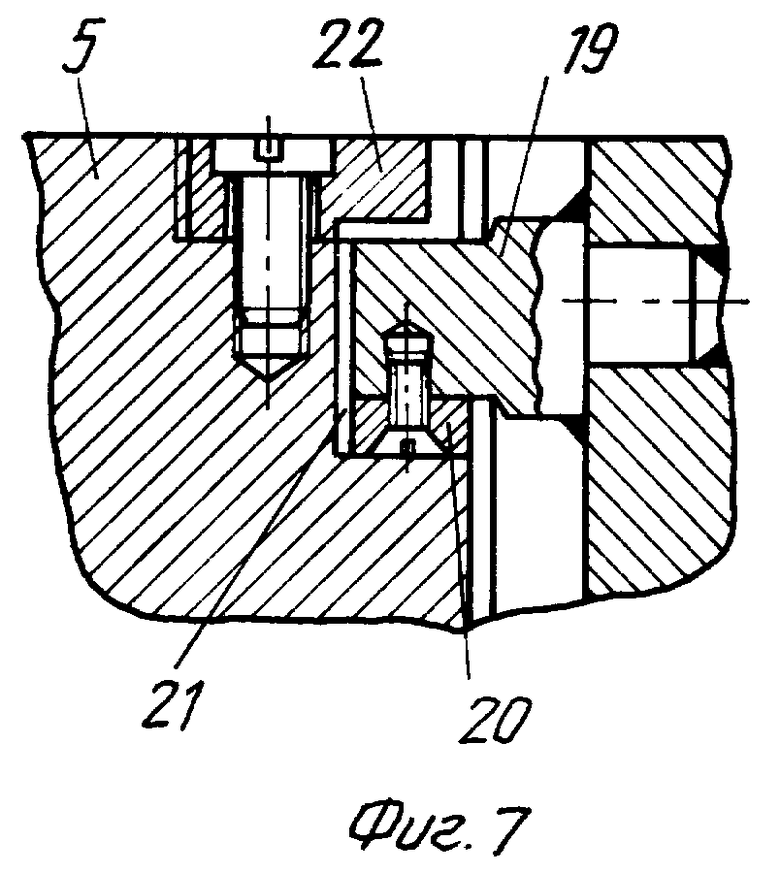

на фиг. 7 - сечение Г-Г по фиг. 5;

на фиг. 8 - положение нижней половины диафрагмы и козырька в процессе сборки;

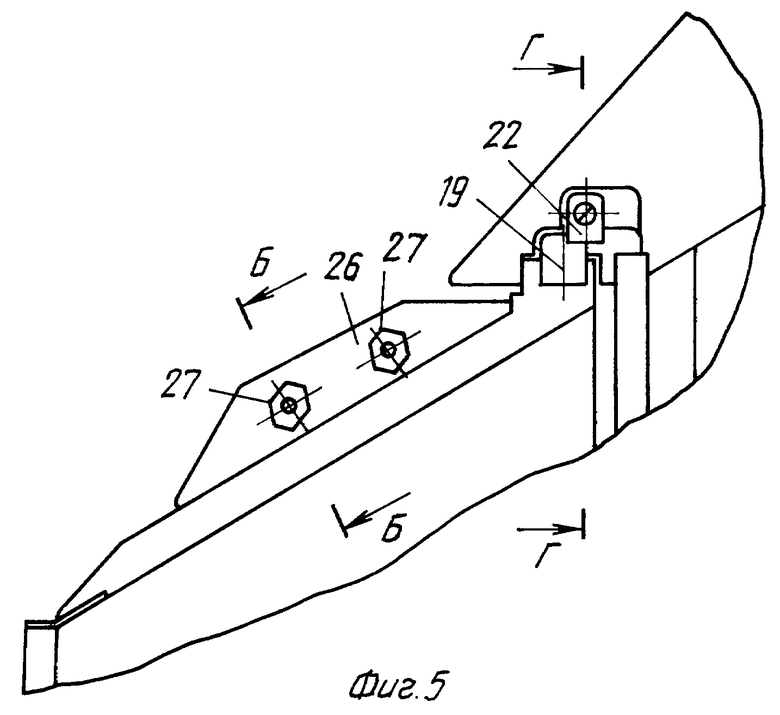

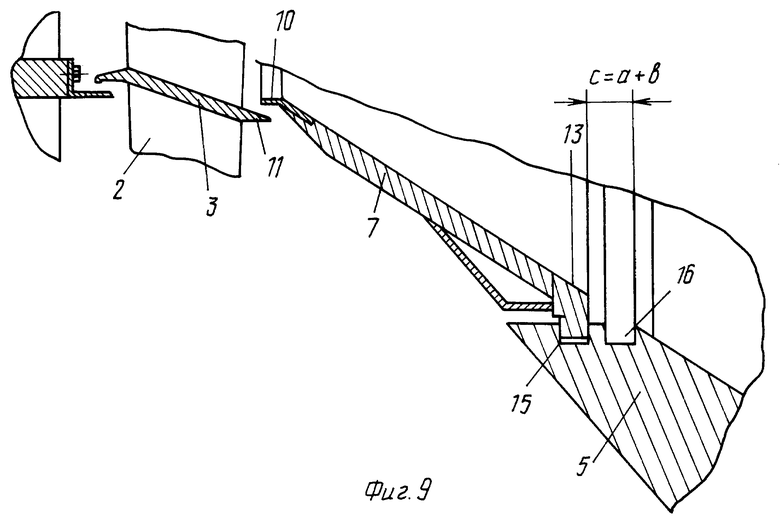

на фиг. 9 - отсек ступеней двухъярусной проточной части турбины, содержащий второй вариант исполнения узла соединения обода диафрагмы с козырьком заднего межъярусного уплотнения - нижняя половина.

Отсек двухъярусной проточной части включает диафрагму двухъярусной ступени 1, двухъярусные рабочие лопатки 2 с полками-перегородками 3, узел соединения диафрагмы последней ступени, состоящий из двух половин - верхней 4 и нижней 5, с внешним входным козырьком, состоящим также из двух половин - верхней 6 и нижней 7. Уплотнительные элементы 8 двухъярусной диафрагмы 1 установлены снаружи входной консоли 9 полок-перегородок 3 двухъярусных рабочих лопаток 2, уплотнительные элементы 10 внешнего входного козырька обеих половин 6 и 7, установлены со стороны внутренней поверхности выходной консоли 11 полок-перегородок 3 двухъярусных рабочих лопаток 2. Обе половины входного козырька 6 и 7 имеют на выходном конце полукольцевой опорный выступ соответственно 12 и 13, которым они устанавливаются в полукольцевом пазу 14, 15, выполненном со стороны проточной части соответственно верхней 4 и нижней 5 половины диафрагмы последней ступени. В обеих половинах 4 и 5 диафрагмы последней ступени по первому варианту за полукольцевым пазом 14, 15 по ходу рабочего тела выполнен путем проточки закрытого (или открытого) паза 16 смежный с пазами 14 и 15 кольцевой выступ 17 диафрагмы. В опорных выступах 12, 13 обеих половин козырька 6, 7 выполнен полукольцевой паз 18, соответствующий по осевым и радиальным размерам выступу 17 верхней 4 и нижней 5 половин диафрагмы последней ступени. При механической обработке диафрагмы и козырька по отдельным половинам в их верхних половинах 4, 6 пазы 16 и 18, а также выступ 17 можно не изготавливать. Осевой шаг "c" между пазом 18, 19 опорных выступов 12, 13 входного козырька 6, 7 и выступом 17 диафрагмы равен сумме осевых расстояний: "a" - перекрыши между кромкой выходной консоли 11 полок-перегородок 3 рабочих лопаток 2 и кромкой уплотнительных элементов 10 входного козырька 6, 7, и величины технологического зазора "b", необходимого для свободного опускания или подъема ротора с двухъярусными лопатками 2. Нижняя половина 7 входного козырька для центровки имеет около горизонтального разъема сваренные с козырьком опорные шпонки 19 с пригоночными пластинами 20, которыми она устанавливается в углубление 21 нижней половины диафрагмы последней ступени 5 и стопорно-центрирующие планки 22. Внизу нижней половины диафрагмы последней ступени 5 установлена поперечная шпонка 23, а внизу нижней половины входного козырька 7 имеется паз 24, которым он центрируется по шпонке 23. Обе половины входного козырька 6 и 7 имеют фланцы 25 и 26 соответственно, которыми они скрепляются по горизонтальному разъему с помощью крепежных элементов 27. При этом пластины 20 и шпонку 23 после окончания первой центровки приваривают соответственно к козырьку и к ободу диафрагмы.

По второму варианту выполнения узла соединения диафрагмы с козырьком в обеих половинах 4 и 5 диафрагмы за полукольцевым пазом 14, 15 по ходу рабочего тела выполнен дополнительный кольцевой паз 16, осевой размер которого соответствует осевому размеру выступов 12, 13, осевой шаг между пазом 14, 15 и пазом 16 диафрагмы выполнен равным сумме осевых расстояний "a" - перекрыши между кромкой консоли 11 и кромкой элемента 10, технологического зазора "B", необходимого для свободного опускания или подъема ротора с лопатками 2.

Предлагается следующий порядок сборки отсека ступеней двухъярусной проточной части: сначала устанавливают нижние половины диафрагм предпоследней ступени 1 и других предшествующих ступеней (не показаны). Затем устанавливают нижнюю половину диафрагмы последней ступени 5. Затем пазом 18 на выступ 1 по подвижной посадке устанавливают нижнюю половину козырька 7, при этом выступ 13 нижней половины располагают частично в пазу 15 и частично в пазу 16. Затем опускают ротор с рабочими лопатками всех ступеней, в т.ч. и предпоследней 2. При этом между уплотнительным элементом 10 и выходной консолью 11 полки-перегородки 3 получается зазор "b", входная консоль 9 полки-перегородки 3 оказывается внутри выходного козырька 8 диафрагмы 1. После установки ротора нижнюю половину входного 7 козырька приподнимают над выступом 17, передвигая в осевом направлении в сторону рабочих лопаток 2 и устанавливают выступом 13 в паз 15 нижней половины диафрагмы последней ступени 5. При этом между выходной консолью 11 полки-перегородки 3 и уплотняющим элементом 10 получается перекрыша "a", нижняя половина козырька 7 зафиксирована от осевого смещения в рабочем положении выступом 13 в пазу 15 диафрагмы. Центровку нижней половины козырька 7 в рабочем положении осуществляют с помощью типовых элементов: шпонки 23, которую устанавливают в пазу 24 нижней половины козырька 7, опорных шпонок 19 с пригоночными пластинами 20, устанавливаемых в пазу 21 нижней половины диафрагмы 5 под опорные шпонки 19, и стопорно-центрирующих планок 22. При этом шпонку 23 неразъемно скрепляют с нижней половиной диафрагмы 5, например, с помощью сварки. По завершению работ по центровке в рабочем положении нижней половины входного козырька 7 в нижней половине диафрагмы последний ступени 5, устанавливается верхняя половина входного козырька 6 фланцем 25 на фланец 26 нижней половины входного козырька 7 под полки-перегородки 3 рабочих лопаток предпоследней ступени 2 с обеспечением перекрыши "a" между консолью 11 и уплотняющим элементом 10. Затем проверяется центровка верхней половины козырька 6 относительно рабочих лопаток 2. После установки верхней половины входного козырька 6 в рабочем положении производится его скрепление с нижней половиной входного козырька 7. В качестве крепежных элементов 27 используются призонные болты (шпильки) с гайками. После сборки половинок входного козырька 6 и 7 на верхнюю половинку входного козырька 6 устанавливается верхняя половина диафрагмы последней ступени 4. При этом полукольцевой паз 14 в верхней половине диафрагмы одевается на полукольцевой выступ 12 верхней половины козырька 6. Затем обе половинки диафрагмы последней ступени 4, 5 сбалчиваются по горизонтальному разъему.

В случае использования второго варианта узла соединения диафрагмы с козырьком заднего межъярусного уплотнения в предложенном выше способе перед опусканием ротора нижнюю половину козырька 7 устанавливают по подвижной посадке в технологический паз 16, после установки ротора нижнюю половину козырька 7 снимают с диафрагмы, приподнимая над пазом 16 последний, и фиксируют в осевом направлении в рабочем положении нижнюю половину козырька 7 путем установки по подвижной посадке выступа 13 козырька в паз 15 диафрагмы.

Разборку отсека с предлагаемой конструкцией входного козырька диафрагмы последней ступени осуществляют в обратном порядке. При этом шпонка 23 постоянно остается на своем месте, что и обеспечивает процесс центровки нижней половины входного козырька 7 при его последующей установке, а также отсутствует необходимость подгонки опорных шпонок 19 и пластин 20, что также упрощает процесс центровки нижней половины выходного козырька 7.

При работе турбины с двухъярусной проточной частью по фиг. 1 часть рабочего тела, отработавшего в нижнем ярусе диафрагмы 1 протекает в зазор, образованный уплотнительным элементом 8 диафрагмы 1 и входной консолью 9 полки-перегородки 3 рабочей лопатки 2. При выходе из указанного зазора протечка имеет направление потока практически совпадающее с направлением движения потока рабочего тела в рабочей лопатке верхнего яруса. Часть рабочего тела, отработавшая в нижнем ярусе рабочей лопатки 2, протекает в зазор между выходной консолью 11 полки-перегородки 3 рабочей лопатки 2 и уплотнительным элементом 10, установленным на обеих половинах входного козырька 6, 7 диафрагмы последней ступени 4, 5. При выходе из данного зазора поток рабочего тела имеет также направление потока, совпадающее с направлением выхода основного потока из верхнего яруса рабочей лопатки 2 и, следовательно, поток протечки не вызывает отрыв основного потока от межъярусной полки-перегородки 3 рабочей лопатки 2 и от входного козырька 6, 7 диафрагмы последней ступени 4, 5.

Применение предлагаемого способа сборки двухъярусной проточной части цилиндра турбины и узла соединения диафрагмы с козырьком заднего межъярусного уплотнения позволяет уменьшить потери, вызванные отрицательным воздействием протечки рабочего тела из нижнего яруса двухъярусной ступени (например, ступени "Баумана") в верхний и тем самым повысит КПД рабочих лопаток верхнего яруса, при этом упрощается технология сборки или разборки проточной части из-за отсутствия необходимости снятия и перестановки стопорных элементов, контроля центровки внешнего входного козырька диафрагмы при каждом случае поднятия или опускания ротора; повышается жесткость как осевой фиксации, так и центровки внешнего козырька; повышается надежность работы турбины из-за исключения возможности повреждения стопорных элементов во время работы турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ГАЗОВОЙ ТУРБИНЫ | 2000 |

|

RU2183747C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ С КАМЕРОЙ ОТБОРА | 1996 |

|

RU2136899C1 |

| Способ сборки двухпоточной проточной части цилиндра турбины | 1975 |

|

SU542009A1 |

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1991 |

|

RU2024770C1 |

| УЗЕЛ СОЕДИНЕНИЯ СТАТОРНЫХ ДЕТАЛЕЙ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2166101C2 |

| СТУПЕНЬ ПАРОВОЙ ТУРБИНЫ СО СРЕДСТВАМИ СЕПАРАЦИИ ВЛАГИ | 1995 |

|

RU2126088C1 |

| РЕГУЛИРУЮЩАЯ ДИАФРАГМА | 1996 |

|

RU2136898C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2196898C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ ЗАКРЕПЛЕННЫХ В ПОЛКАХ СОПЛОВЫХ И РАБОЧИХ ЛОПАТОК МНОГОСТУПЕНЧАТОЙ ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2006594C1 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ | 2000 |

|

RU2193670C2 |

Изобретение может быть использовано в области энергомашиностроения для двухпоточной проточной части цилиндров низкого давления турбин с двухъярусными ступенями. Способ сборки проточной части цилиндра турбины заключается в установке на нижней половине обода диафрагмы нижней половины козырька заднего межъярусного уплотнения в положение, допускающее свободное опускание ротора в нижнюю половину корпуса, сдвиге нижней половины козырька внутрь лопаток в осевом направлении, осевой фиксации козырька в рабочем положении. При указанной установке козырька перед опусканием ротора нижнюю половину козырька фиксируют от осевого смещения, соединяя по подвижной посадке кольцевые паз козырька и выступ диафрагмы или паз и выступ соответственно диафрагмы и козырька в зависимости от выполнения узла соединения обода диафрагмы с козырьком. Для осуществления указанного способа сборки предложены два варианта выполнения узла соединения обода диафрагмы и козырька. По первому варианту в указанном узле соединения по крайней мере в нижних половинах диафрагмы и козырька выполнены за пазом обода диафрагмы по ходу рабочего тела кольцевой выступ, а в выступе козырька кольцевой паз, при этом осевые размеры паза и выступа выполнены соответствующими друг другу с учетом подвижной посадки. Осевой шаг между пазом козырька и выступом обода диафрагмы выполнен не менее осевой перекрыши между полками лопаток и уплотнительными элементами козырька, осевой размер паза соответствует осевому размеру размещенного в нем выступа козырька с учетом подвижной посадки. По второму варианту в указанном узле соединения по крайней мере в нижней половине диафрагмы в ее ободе за пазом по ходу рабочего тела выполнен дополнительный кольцевой паз, при этом осевой шаг между указанными пазами обода диафрагмы выполнен не менее осевой перекрыши между полками лопаток и уплотнительными элементами козырька, а осевые размеры обоих пазов обода и выступа козырька соответствуют друг другу с учетом подвижной посадки. Использование в способе и устройстве соединений паз - выступ диафрагмы и козырька позволяет исключить снятие и переустановку стопорных элементов, что упрощает технологию сборки и разборки проточной части, при этом обеспечена возможность использования несъемных элементов центровки козырька. 3 с.п. ф-лы, 9 ил.

| Способ сборки двухпоточной проточной части цилиндра турбины | 1975 |

|

SU542009A1 |

| МЕХАНИЗМ НАВЕСКИ И ОТКРЫВАНИЯ ЗАДНЕГО | 0 |

|

SU394252A1 |

| Способ демонтажа диафрагмТуРбиНы | 1979 |

|

SU802566A1 |

| Узел соединения деталей влажнопаровой турбины | 1973 |

|

SU688656A1 |

| Установка для сбраживания сусла на мезге в потоке | 1988 |

|

SU1555351A1 |

Авторы

Даты

2000-02-27—Публикация

1996-09-24—Подача