Изобретение относится к способам получения сорбентов для улавливания газообразных фторидов.

Для извлечения из газовых потоков летучих фторидов - фторида водорода, гексафторидов молибдена, вольфрама, рения, урана и др. - обычно используют сорбенты на основе фторидов щелочных (натрия, лития), щелочноземельных (кальция, бария) и других металлов.

Известен порошкообразный сорбент для извлечения фторида водорода из газов на основе фторидов щелочных металлов (лития, натрия) с добавкой порошка фторида бария в количестве 5,6-35,5% (А.С. №1549581, МПК B01J 20/02, В01D 53/02, опубл. 15.03.90, БИ №1).

Недостатком порошкообразных сорбентов является пыление при загрузке и выгрузке из сорбционной колонны, высокое гидравлическое сопротивление прохождению газового потока, возможность слеживания порошка и т.д. Поэтому стремятся получать сорбент в виде гранул (таблеток), насыпной слой которых легко пропускает газовый поток.

Гранулы должны иметь достаточную механическую прочность, удовлетворительную пористость и величину внутренней поверхности пор, а также циклическую устойчивость, т.е. сохранять физико-химические свойства в циклических процессах сорбции-десорбции.

Известен способ получения гранулированного сорбента на основе фторида натрия и фторида лития, используемого для селективного извлечения фторида водорода из газовых смесей, в котором используется прессование сухих порошков кислых бифторидов натрия или лития в таблетки с последующим их прокаливанием и спеканием при температуре 300-500°С (Галкин Н.П., Зайцев В.А., Серегин М.Б. Улавливание и переработка фторсодержащих газов. М.: Атомиздат, 1975, с.70, 89-90, 117). Получаемые гранулы имеют низкую удельную поверхность внутренних пор 1-3 м2/г и низкую циклическую устойчивость.

Известен способ получения сорбента гранулированного фторида натрия из фторида натрия, увлажненного водой, при спекании таблеток (гранул) в области температур 650-930°С (Патент США №3372004, опубл. 1968). Способ включает приготовления шихты на основе фторида натрия, формование таблеток, сушку таблеток и их спекание при температуре 650-930°С, вследствие чего таблетки имеют весьма небольшие пористость - около 10% и удельную поверхность - около 0,1 м2/г.

Известен способ получения гранулированного сорбента на основе фторида лития, согласно которому при подготовке шихты во фторид лития добавляют фториды калия или магния или аммония, шихту увлажняют до 5-7%-ного содержания воды и формуют в гранулы, которые спекают при температуре 250-500°С и обрабатывают фтористо-водородной кислотой (Патент РФ №2211726, МПК B01J 20/02, B01D 53/68, опубл. 10.09.2003). Сорбент применяют для извлечения фторида водорода из газов.

Добавку фторида магния или кальция вводят в шихту для упрочнения гранул сорбента путем создания «скелета» структуры гранул из неактивных в процессе сорбции добавок. Добавку фторида аммония применяют для образования пор в структуре гранул сорбента, образующихся при нагревании шихты в результате выделения газов (аммиака и фтористого водорода) при разложении фторида аммония. Способ позволяет получать сорбент, содержащий 75-90% фторида лития и имеющий удельную поверхность 3,8-8,5 м2/г. Этот способ выбран за прототип.

Способ имеет следующие недостатки. Фторид водорода, образовавшийся при разложении фторида аммония, попадая в воздуховоды вентиляции, вызывает интенсивную коррозию материалов воздуховодов. При температурах ниже 140°С происходит рекомбинация из газовых компонентов (аммиака и фторида водорода) фторида аммония, который оседает на поверхности воздуховодов и вызывает их забивку. Далее, будучи веществом гигроскопичным, фторид аммония набирает влагу и образует коррозионно-активные подтеки на поверхности воздуховодов.

Задачей изобретения является разработка способа получения сорбента из неорганических фторидов, обеспечивающего уменьшение коррозионного воздействия компонентов шихты на материалы оборудования и ликвидацию забивок оборудования фторидом аммония.

Поставленную задачу решают тем, что в способе получения сорбента для улавливания летучих фторидов, включающем приготовление шихты из фторидов щелочных и/или щелочноземельных металлов и порообразователя, формование гранул, их сушку и спекание, в шихту в качестве порообразователя добавляют карбонат аммония.

Карбонат аммония добавляют в количестве 15-50% от массы фторидов.

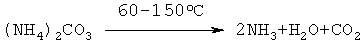

Сушку гранул ведут при температуре 60-150°С, а спекание - при температуре 350-550°С.

Сорбент получают следующим образом.

В порошок фторида металла, либо в смесь фторидов щелочных и/или щелочноземельных металлов, представляющих основу сорбента, добавляют 15-50 мас.% карбоната аммония, и полученную смесь тщательно перемешивают. Воду вводят после тщательного перемешивания сухих компонентов. Количество воды определяют экспериментально по качеству прессования, но обычно оно составляет примерно 7%. После формования гранул диаметром 6 мм их подвергают сушке при температуре 60-150°С. При температуре 60°С начинается разложение карбоната аммония, а при 150°С разложение заканчивается по реакции:

Процесс разложения протекает необратимо с образованием большого количества газообразных продуктов, выделение которых в процессе сушки способствует порообразованию в гранулах сорбента. Продукты разложения коррозионно неактивны и обратно в карбонат аммония не рекомбинируют. Продукты разложения удаляются, не оставляя следов в газоходах.

При спекании пористых заготовок гранул в области температур 350-550°С образуются достаточно прочные гранулы.

Ниже приводятся примеры осуществления способа.

Пример 1. В смесь фторидов бария и лития, взятых в соотношении BaF2/LiF=80% /20% добавили порошок карбоната аммония (NH4)2CO3 в количестве 30% от массы фторидов. После тщательного перемешивания сухих компонентов и добавления воды в количестве 7% от сухой массы произвели формование и сушку гранул при температуре 60-150°С в течение 1 часа, а затем спекание гранул при температуре 450°С в течение 2 часов. Пористость полученных гранул составила 50%, прочность - 10 кгс/см2.

Пример 2. Порошок фторида лития смешали с порошком карбоната аммония, при этом карбонат аммония взяли в количестве 40% от массы фторида лития. По описанной в примере 1 технологии получили гранулы сорбента. Пористость полученных гранул составила 60-80%, прочность 10-15 кгс/см2.

Пример 3. Изготовили три партии гранул с различным содержанием в шихте карбоната аммония. Для этого порошок фторида лития смешали с порошком карбоната аммония, взятого от массы фторида лития в количестве 15% (первая партия), 30% (вторая партия) и 50% (третья партия). После тщательного перемешивания сухих компонентов и добавления воды в количестве 7% от сухой массы произвели формование и сушку гранул при температуре 60-150°С в течение 1 часа, а затем спекание гранул при температуре 450°С в течение 2 часов.

Полученные гранулы подвергали многократным испытаниям в циклах «сорбция-десорбция» фторида водорода, после которых часть гранул поступала на исследование их физико-химических характеристик. Пористость определялась пикнометрическим методом, удельная поверхность - методом Брунауэра-Эммета-Теллера (метод БЭТ), механическая прочность - в соответствии с ГОСТ 21560.2-82.

Результаты исследований свойств гранул сорбентов приведены в таблице.

Как видно из таблицы, гранулы, полученные по предложенной технологии, циклически устойчивы. С увеличением циклов «сорбция-десорбция» удельная поверхность гранул, доступная сорбату, увеличивается и стабилизируется за счет раскрытия внутренних пор, а механическая прочность гранул практически неизменна.

Статическая емкость полученных сорбентов составила 0,6 моль HF/моль LiF, что соответствует 85% от теоретически возможной емкости порошкообразного фторида лития (0,77 моль HF/моль LiF).

Добавка карбоната аммония в шихту в количестве, меньшем 15 мас.%, не обеспечивала требуемую пористость получаемых гранул (меньше 40%), а добавка в количестве, превышающем 50 мас.%, не обеспечивала необходимую прочность гранул.

Заявляемый способ получения сорбента по сравнению со способом-прототипом позволяет уменьшить коррозионное воздействия компонентов шихты на материалы оборудования и ликвидировать забивки оборудования фторидом аммония.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО ФТОРИСТОГО СОРБЕНТА ДЛЯ ОЧИСТКИ ГЕКСАФТОРИДА ВОЛЬФРАМА, УРАНА, МОЛИБДЕНА И РЕНИЯ ОТ ФТОРИСТОГО ВОДОРОДА | 2009 |

|

RU2408421C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО СМЕШАННОГО ФТОРИСТОГО СОРБЕНТА НА ОСНОВЕ ФТОРИДА НАТРИЯ | 2007 |

|

RU2408420C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ УЛАВЛИВАНИЯ ГАЗООБРАЗНЫХ ФТОРИДОВ | 2001 |

|

RU2179883C1 |

| КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2287495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ КЕРАМИКИ ИЗ ФОСФАТОВ КАЛЬЦИЯ ДЛЯ ЛЕЧЕНИЯ ДЕФЕКТОВ КОСТНОЙ ТКАНИ | 2015 |

|

RU2599524C1 |

| СОРБЕНТ НА ОСНОВЕ УРАНИЛФТОРИДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2422199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА И СОСТАВ ДЛЯ ПЕНОСТЕКЛА | 2010 |

|

RU2417958C1 |

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2017 |

|

RU2673533C1 |

Изобретение относится к способам получения сорбентов для улавливания газообразных фторидов: фторида водорода, гексафторидов молибдена, вольфрама, рения, урана и др. Способ получения сорбента включает приготовление шихты из фторидов щелочных и/или щелочноземельных металлов и порообразователя, формование гранул, их сушку при температуре 60-150°С и спекание при температуре 350-550°С, при этом в качестве порообразователя используют карбонат аммония в количестве 15÷50% от массы фторидов. Изобретение позволяет уменьшить коррозионное воздействия компонентов шихты на материалы оборудования и ликвидировать забивки оборудования фторидом аммония. Полученные гранулы циклически устойчивы, имеют приемлемые удельную поверхность и механическую прочность. 1 з.п. ф-лы, 1 табл.

2 Способ по п.1, отличающийся тем, что сушку гранул ведут при температуре 60-150°С, а спекание - при температуре 350-550°С.

| РЕЛЕ КОНТРОЛЯ ДАВЛЕНИЯ | 2001 |

|

RU2212726C2 |

| RU 2176931 С1, 27.04.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261842C1 |

| US 3372004 A, 05.03.1968 | |||

| US 4292287 A, 29.09.1981. | |||

Авторы

Даты

2008-11-27—Публикация

2006-12-25—Подача