Изобретение относится к производству насыпных, легковесных строительных материалов, а именно к производству гранулированного пеносиликата. Материал может быть использован в качестве эффективного теплоизоляционного материала и легковесного наполнителя в строительных конструкциях.

Пеносиликат вообще и пеностекло в частности, как блочного, так и гранулированного типа, являются неорганическими силикатными материалами, содержащими в своем объеме значительные количества газовой фазы. Процесс получения этого материала заключается в изготовлении шихты, состоящей на 95-97% из стекла и на 5-3% из газообразователей (карбонатных, например известняка, или углеродных, например древесного угля, кокса, сажи), нагревании шихты до температуры пиропластичного состояния силикатов. При этой температуре зерна стекла спекаются, а образовавшиеся в результате разложения газообразующих добавок газы вспучивают высоковязкую стекломассу. После отжига и охлаждения получается пористый материал с высокими теплоизоляционными свойствами и большой механической прочностью [1].

Для получения гранулированного пеносиликата получают композицию из порошков стекла, газообразователя и водного раствора силиката натрия, затем из полученной композиции формируют окатыванием гранулы, которые термообрабатывают во вращающейся барабанной печи до ценообразования полученной композиции и сферических гранул пеносиликата (пеносиликатного гравия). Общие вопросы получения пеностекла, в том числе и гранулированного, описаны в монографиях [2, 3].

Для изготовления гранул пеностекла из сырья формируют тем или иным способом сырьевые гранулы, которые вспенивают во вращающейся печи. Часто исходные гранулы имеют неправильную форму, что приводит к получению готовых, пористых гранул с формой, также отличающейся от сферической. Например, проведение такого процесса описано в авторском свидетельстве [4]. Авторы предлагают очищенный бой стекла дробить до 5-30 мкм. Далее готовят пенообразующую смесь в виде шлама влажностью 30% путем затворения порошка стекла 20%-ным раствором гидроксида натрия с добавлением необходимого количества воды. Расход гидроксида натрия составляет 1-4% от веса порошка стекла. После выдержки смеси в течение 50-70 часов ее сушат до влажности 5-8%. Для получения сырцовых гранул смесь дробят до кусков 5-10 мм, которые после обработки раствором азотной кислоты сушат и вспенивают при 825-900°C во вращающейся печи.

Сущность данного способа заключается в частичном выщелачивании порошка стекла водным раствором гидроксида натрия, образовании монолитной заготовки при сушке композиции. Причем в данный стеклообразный монолит уже включен газообразователь. Полученную высушенную массу далее вспенивают при температурах обычно выше 800°С.

В авторском свидетельстве [5] авторы предлагают подвергнутое помолу стекло затворять водным раствором азотной кислоты или нитрата калия, или натрия и подвергать гидротермальной обработке при 4 атм и 143°С в течение 4 часов. После выгрузки из автоклава агломерат дробят и вспенивают при 800÷830°C в течение 20-25 мин.

Аналогично решают задачу в авторском свидетельстве СССР [6]. Только авторы используют для выщелачивания стеклянного порошка температуры ниже 100°C, но вынуждены значительно увеличивать время такого процесса. Так сырцовые гранулы подвергают гидротермальной обработке. Для этого размалывают стекольное сырье и порообразователь в сырьевую массу, увлажняют ее водой и выдерживают в течение 1÷30 суток при 18÷90°С. Только после этого гранулы, значительно увеличившие прочность за счет агломерации массы, подвергают термообработке при высоких температурах для пенообразования.

Возможно незначительное прессование сырьевых гранул, как предложено в патенте [7]. Причем при получении искусственной пемзы гранулированного типа размер частиц получается 1÷30 см.

Вспененные материалы неправильной формы могут быть получены и при использовании метода термоудара по отношению к материалам, склонным к газообразованию при высоких температурах. Например, в патенте [8] описан способ получения из мартеновских шлаков пористых стекломатериалов с насыпной плотностью 45-100 кг/м3, включающий составление шихты, плавление ее в восстановительной среде и охлаждение силикатной части расплава в режиме "термоудара". Изменение состава шлаков [9, 10] приводит к незначительным отличиям в свойствах готового продукта, не изменяя принципиально технологию. При охлаждении расплава и вспенивании продукта возможно одновременное получение энергии, например в парогенераторе [11], что снижает общие затраты процесса.

Следует отметить, что вышеописанные технические решения предполагают получение сырьевых гранул для их дальнейшей термообработки во вращающейся печи с целью получения гранулированного пеностекла. Сырцовые гранулы в этих способах обычно имеют неправильную форму, и процесс их получения отличается высокой трудоемкостью и сложностью автоматизации.

Использование вращающейся печи обычно позволяет приблизить форму гранул к сферической даже в том случае, когда сырьевые гранулы имеют неправильную форму. Поэтому в большинстве случаев термообработку проводят именно во вращающейся печи, хотя существует принципиальная возможность применения печей другой конструкции. Так в патенте [12] сырцовые гранулы размером 5-10 мм равномерно распределяют на сетчатой ленте, которая поступает в печь, нагретую до 600-650°С.

В случае использования ленточной печи возможно спекание пенистого материала, что требует его дальнейшего дробления в гранулы. Так в патенте [13] описано получение смеси силикатных компонентов. Из полученной смеси (при необходимости разбавленную в 5 раз) формируют слой толщиной 0,5-5 см и быстро вспенивают при 780°С в ленточной конвейерной печи. После выхода из печи вспененный слой охлаждают и дробят для получения гранул требуемого размера. Если необходимо получить крупные гранулы, стадию дробления можно исключить, и провести охлаждение очень быстро, например, с помощью воды. В данном случае слой пеностекла полностью дезинтегрируется из-за внутренних напряжений. Чем меньше толщина слоя, тем меньше размер образующихся гранул.

Помимо получения легких сферических силикатных изделий путем термообработки смеси, склонной к газовыделению при температурах термопластичности силикатного материала, известны способы, когда сферы из органического материала покрывают пленкой из неорганического материала и полученные заготовки подвергают термической обработке до выгорания органической составляющей и упрочнения неорганического покрытия. В этом случае готовые изделия представляют из себя полые сферы. Например, такой материал и способ его изготовления описаны в патенте [14], включающем формование выгорающего ядра из торфа, покрытие его минеральной оболочкой с последующим обжигом, формование ядра осуществляют методом окатывания в шаровидные гранулы с последующей их подсушкой, а минеральное покрытие наносят смачиванием ядер в шликере.

В патенте [15] предложено выгорающее ядро формировать из уплотненного ила биологических очистных сооружений, а минеральную оболочку - из кирпичной глины с измельченным кварцевым песком. После формования и сушки таких гранул термообработку до спекания минеральной оболочки проводят при температурах до 1500°С.

При использовании выгорающих добавок для образования пустот внутри неорганического материала можно органический материал не только расположить в середине сферы, но и распределить по толщине сферы, что приводит после термообработки к распределению пустот по толще гранулы. Такой способ описан в патенте [16]. В этом случае легкий шарообразный пористый заполнитель получается в результате смешения зольной пыли и шлама очистки сточных вод, агломерирования смеси, нагрева агломерированной смеси во вращающейся обжиговой печи с получением шарообразного продукта и охлаждения полученного продукта.

Аналогичный процесс описан в патенте [17]. Для приготовления материала из предлагаемой композиции производят смешивание жидкого стекла с наполнителем, формуют смесь, оформленные гранулы поступают в гранулятор с промежуточным продуктом производства метилметакрилата, частицы после сушки подаются в печь с температурой 430-470°С, в результате чего образуются сферические пористые гранулы.

Можно использовать различные органические материалы и минеральные связки. Например, предлагается использовать микрокремнезем с жидкостекольной связкой, а в качестве выгорающей добавки использовать отход от переработки черных сланцев [18] или микрокремнезем с раствором гидроксида натрия, а в качестве выгорающей добавки - углеродистые примеси [19].

В общем виде процесс получения гранулированного пеносиликатного материала включает обычно смешение порошков стекла и газообразователя, гранулирование смеси при увлажнении, термообработку во вращающейся печи до перехода силикатной составляющей в термопластичное состояние и газовыделения из газообразователя. Причем процесс термообработки проводят в присутствии разделяющей среды, представляющей из себя порошок материала, препятствующего спеканию отдельных гранул. Такой процесс описан в [2, 3] и позволяет получить легкие пористые гранулы силикатного материала. Имеются технические решения, отличающиеся по сырью, режимам и иным характеристикам.

Например, в патенте [20] предлагается использовать в качестве сырья силикат - стеклобой, эмалевую фритту, формовочный песок, керамику, органические или неорганические силикатные отходы или смесь вышеперечисленных компонентов, газообразователь - известковую муку, и/или доломит, и/или магнезит, и/или витерит. Для предотвращения спекания гранул в процессе термообработки гранулы покрывают 1-5 частями диоксида титана или гидроокиси оксида титана, и/или гидроокисью оксида алюминия.

Помимо стекла можно использовать в качестве сырья и другие силикатные материалы. Так, например, авторы [21] смесь тонкомолотого туфа, газообразователя (сажи или технического углерода), породы с содержанием оксида щелочно-земельного металла и борной кислоты затворяют водным раствором метасиликата натрия, перемешивают, гранулируют и вспенивают во вращающейся печи.

Предлагается использовать стеклобой, шлак ТЭЦ и порообразователь - шлам алюминиевого производства [22]. В патенте [23] описано использование золошлаковых отходов тепловых электростанций и корректирующие добавки - жидкие, высокодисперсные и пастообразные вещества, обеспечивающие высокий контакт между составляющими шихты: глина, опока, отход известкового производства, щелочь, жидкое стекло, колосниковая пыль, кокс.

Возможно частичное растворение стекла в щелочных растворах с образованием гидратированных продуктов, которые выделяют воду при термообработке. Например, в патенте [24] предложено порошок стекла смешать с водным раствором щелочи или силиката щелочного металла, с которым оно вступает в реакцию при температуре 60-120°C при нормальном давлении или в автоклаве. Продукт реакции, представляющий собой вязкую массу, гранулируют и охлаждают для получения твердых гранул. Вспенивание осуществляется по двух- или одноступенчатой схеме.

Для получения тонкомолотого порошка стекла возможно техническое решение [25], когда стеклобой расплавляют и из расплава получают стекловолокно, которое затем измельчают.

Причем помимо готового стекла можно использовать специально сваренное стекло [26]. В этом случае приготовленную шихту варят в электрической печи при температуре 1340-1360°C. Сваренную стекломассу выливают в воду для получения гранулята. Гранулят сушат, смешивают с газообразователем и размалывают в вибромельнице. Полученный силикатный порошок гранулируют и в качестве связующего используют суспензию из пластичных глин.

Можно использовать в качестве газообразователя различные углеродсодержащие материалы. Например, предлагается использовать отработанное машинное масло [27], донный нефтешлам [28]; сахар, меласса и пиролюзит [29] или MnO2 и CaCO3 [30].

Технические решения по использованию сырьевых компонентов и их обработке могут достаточно широко варьироваться. Например, в качестве газообразователя, помимо указанных выше, предложено использовать [31] поливиниловый спирт или углеводород, смешивающийся с раствором щелочного силиката (сахар, гликоль, глицерин, целлюлоза, крахмал, формальдегид мочевины, фенола, битумная эмульсия), заготовки получать не только окатыванием, но и экструзией, а печь использовать ванного типа.

Наиболее близким техническим решением к предлагаемому является решение, описанное в патенте [32] "Способ изготовления гранулированного пеностекла из стеклобоя". Способ изготовления гранулированного пеностекла на непрерывно действующей технологической линии, включающей: мойку и сушку стеклобоя в моечно-сушильном барабане при температуре 110-120°C, загрузку высушенного стеклобоя в бункере запаса, дробление и сушку стеклобоя, весовое дозирование и совместный помол стеклобоя и карбонатного порообразования в мельницах, в качестве порообразователя используют смесь доломита в количестве 4% от массы стекла, помол смеси до достижения удельной поверхности 3000-5000 см2/г, подачу молотой шихты в накопительный бункер, гранулирование шихты на тарельчатом грануляторе с орошением ее водным раствором растворимого стекла, сушку гранул на ленточно-сетчатой сушилке в слое до 100 мм при температуре 400°С до влажности 2% и загрузку в бункер запаса гранул, отсев мелочи на вибросите непосредственно перед вспениванием гранул во вращающейся печи, вспенивание гранул во вращающейся печи вместе с разделяющей средой, содержащей кварц, в качестве кварца используют речной кварцевый песок, соотношение разделяющей среды и гранул 1:1, вспенивание гранул во вращающейся печи при температуре 780-820°С, отжиг гранул до температуры 30°С и отделение гранул от разделяющей среды проводят после отжига.

Недостатками способа-прототипа являются сложность и энергоемкость процесса, ограниченный типоразмер полученных гранул.

Задача, решаемая предлагаемым изобретением, - усовершенствование процесса получения пеносиликатного гравия.

Технический результат - повышение производительности процесса, снижение энергозатрат, улучшение потребительских характеристик и качества готового продукта.

Поставленная задача решается с помощью признаков, указанных в формуле изобретения, общих с прототипом таких, как способ получения пеносиликатного гравия, включающий сушку и дробление стеклобоя и порообразователя - смеси карбонатного и углеродного материалов, в мельницах, подачу молотой шихты в накопительный бункер, весовое дозирование стеклобоя и порообразователя перед смешением, гранулирование шихты с использованием водного раствора растворимого стекла, сушку гранул, загрузку в бункер запаса гранул, вспенивание гранул во вращающейся печи вместе с разделяющей средой, отжиг гранул и отделение их от разделяющей среды после отжига, и отличительных существенных признаков, таких как количество карбонатного порообразователя в смеси с углеродным берут от 5 до 95 мас.%, смешение порошков стеклобоя, кварца и порообразователя производят в барабанном смесителе, а смешение полученного порошка и водного раствора растворимого стекла осуществляют в скоростном смесителе, при этом гранулы получают окатыванием в барабанном грануляторе, которые сушат в барабанной сушилке, при последующем вспенивании гранул во вращающейся печи температуру в первой половине печи по ходу гранул поддерживают в интервале 720-900°C, а во второй половине печи - 580-300°C, а в качестве разделяющей среды используют смесь мела или цемента с речным кварцевым песком, причем указанные компоненты берут в смеси с кварцевым песком в количестве менее 20 мас.% от количества последнего.

Обоснование условий процесса.

Совместное использование карбонатного и углеродного порообразователей позволяет усилить и сделать более равномерным по температуре процесс газообразования в процессе термообработки за счет окисления углерода выделяющимся при термической диссоциации из карбонатов углекислым газом. Возможно использование в качестве углеродного порообразователя углерода любого происхождения - газовой сажи, древесного угля, кокса. В качестве карбонатного порообразователя возможно использование карбонатов кальция, натрия или магния, а также их смеси. Количество карбонатного порообразователя в смеси с углеродным может варьироваться от 5 до 95 мас.%. Снижение количества карбонатного порообразователя ниже указанного предела приводит к газообразованию в узком интервале температур, неравномерному вспениванию и снижению качества продукта. Превышение количества карбонатного порообразователя сверх указанного предела ведет также к газообразованию в узком интервале температур. Кроме того, высокое содержание карбонатного порообразователя в системе увеличивает долю открытых пор в готовом продукте, что в совокупности также снижает качество продукта.

В качестве разделяющей среды используют мел или цемент в смеси с речным кварцевым песком. Использование этих компонентов в качестве разделительной среды в смеси с кварцевым песком, в отличие от обычного кварцевого песка, позволяет полностью предотвратить слипание гранул в процессе термообработки, особенно при высоких температурах и получении гранул высокой плотности. Использование указанных компонентов в смеси с кварцевым песком в количестве менее 20 мас.% от количества последнего приводит, при проведении процесса вспенивания выше 900°C, к слипанию части гранул, что снижает качество продукта.

При вспенивании гранул во вращающейся печи температура в первой половине печи по ходу гранул максимальна и составляет 720-900°C, а во второй половине печи - 580-300°С, что позволяет максимально использовать выделяющиеся в силикатном материале газы и получить продукт стабильного качества. Снижение температуры ниже указанного предела приводит к неполному протеканию процесса газовыделения в гранулах, недостаточному спеканию материала и, как результат, невысокой прочности при высокой плотности гранул. Повышение температуры выше указанного температурного интервала приводит к излишне бурному газовыделению в гранулах, разрывам, а также к интенсивному слипанию гранул. Поэтому выход температуры обработки за указанные пределы, как вверх, так и вниз, снижает качество готового продукта.

В предлагаемом способе в отличие от прототипа существенно усовершенствован ряд операций, что позволяет снизить энергозатраты технологической линии, повысить надежность работы, расширить характеристики получаемой продукции и улучшить ее качество.

Так использование для гранулирования материала последовательно расположенных скоростного смесителя и барабанного проходного гранулятора позволяет добиться более равномерного распределения компонентов в сырье и, соответственно, получить более стабильные характеристики готового продукта. Кроме того, предложенное сочетание элементов технологической схемы позволяет не только выпускать гранулы в более узком диапазоне размеров, но и более широко варьировать размеры сырцовых и, соответственно, готовых гранул. Предлагаемое техническое решение позволяет получать сырцовые гранулы любого заданного размера в интервале от 0,5 до 40 мм, что приводит к готовому продукту с диаметром от 1 до 80 мм. Это обстоятельство значительно расширяет возможную область использования готового продукта. Кроме того, указанное сочетание технологических элементов обладает при прочих равных условиях значительно более высокой производительностью по сравнению с известным технологическим решением, что также благоприятно влияет на себестоимость продукта.

Указанные выше отличительные признаки, каждый в отдельности и все совместно, направлены на решение поставленной задачи и являются существенными.

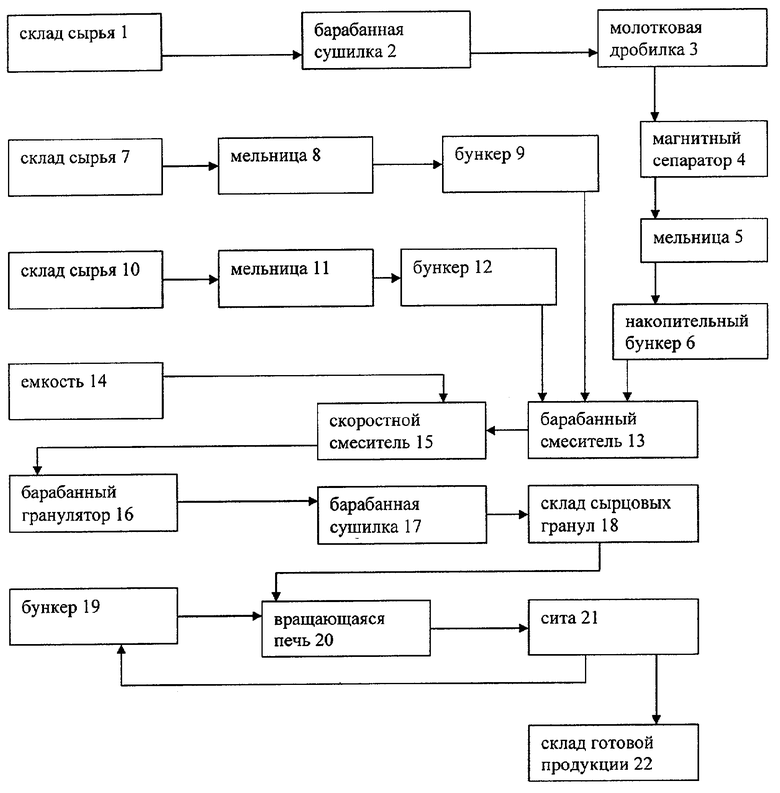

Изобретение поясняется описанием блок-схемы реализации, предлагаемого способа.

Предлагаемый способ получения гранулированного пеносиликата - пеносиликатного гравия - осуществляется на технологической линии, представляющей собой последовательно и взаимосвязано установленное следующее оборудование (чертеж).

Стеклобой поступает на склад сырья 1, откуда он поступает в барабанную сушилку 2. Сухой стеклобой дробится в молотковой дробилке 3 и далее после отделения включений металла на магнитном сепараторе 4 дробится в мельнице 5 до порошка. Порошок стекла поступает в накопительный бункер 6.

Дробленый кварц, в качестве которого используют кварцевый речной песок, получают на мельнице 8, на которую он поступает со склада 7. Дробленый кварц поступает в бункер 9.

Отдельно на склад 10 поступает карбонатный или углеродный порообразователь, который размалывается в мельнице 11 и хранится в бункере 12.

Смешение порошков стеклобоя, кварца и порообразователя производят в барабанном смесителе 13, а смешение полученного порошка и водного раствора растворимого стекла, поступающего из емкости 14, осуществляют в скоростном смесителе 15. Скоростной смеситель представляет собой горизонтальный цилиндрический корпус со штуцерами загрузки и выгрузки продукта, форсунками для введения жидкой фазы. Диаметр смесителя - 200 мм, скорость вращения вала - 100 об/мин. Внутри корпуса помещен соосный вал, снабженный запитывающими, смесительными, транспортными лопастями. Размер, количество, взаимное расположение, форма смесительных лопастей выбраны таким образом, чтобы обеспечить необходимую динамику частиц. Производительность смесителя составляет 250 кг/час.

Далее из полученной смеси гранулы получают окатыванием в барабанном грануляторе 16, сушат гранулы в барабанной сушилке 17. Полученные гранулы поступают на промежуточный склад сырцовых гранул 18.

Сырцовые гранулы поступают на термообработку со склада 18 совместно с разделяющей средой из бункера 19 во вращающуюся печь 20, причем температура в первой половине печи по ходу гранул максимальна и составляет 750-900°C, а во второй половине печи - 580-300°С. Соответствующие температурные режимы осуществляются на вращающейся печи с внешним электрообогревом вращающегося барабана, причем нагреватели, расположенные в первой и второй половине печи, управляются независимо. В качестве разделяющей среды используют смесь мела и цемента с речным кварцевым песком.

Готовые гранулы пеностекла отделяются от избытка разделяющей среды на ситах 21 и отправляются на склад готовой продукции 22. Избыток разделяющей среды возвращается в бункер 19.

Способ в соответствии с настоящим изобретением дополнительно поясняется с помощью приведенного ниже примера, не имеющего ограниченного характера.

Пример конкретного осуществления предлагаемого способа реализован следующим образом. Со склада сырья 1 стеклобой поступает после сушки в барабанной сушилке 2 на молотковую дробилку 3, где происходит дробление стеклобоя до фракции менее 5 мм, после чего на магнитном сепараторе 4 происходит отделение металлических включений. Металлические включения представляют собой преимущественно бутылочные пробки и их количество не превышает 30-50 г на тонну стеклобоя. Дробленый стеклобой поступает на виброцентробежную мельницу 5 с производительностью 2,5-4,0 тонны в час, где происходит помол до фракции менее 60 мк. Готовый порошок складируется в накопительном бункере 6.

Кварцевый речной песок поступает со склада 7 на виброцентробежную мельницу 8, где он размалывается до фракции менее 60 мк с производительностью 3-5 тонн в час. Дробленый кварц поступает в бункер 9.

Мел, уголь или их смесь со склада 10 периодически загружаются в шаровую мельницу 11. В данном примере используется смесь технического углерода и карбоната кальция в виде мела в массовом отношении 3:1. В шаровой мельнице периодического действия происходит смешение и помол компонентов до фракции менее 40 мк. Готовый порошок порообразователя хранится в накопительном бункере 12.

Смешение сухих порошков стекла, кварца и порообразователя происходит в барабанном смесителе 13, представляющем собой вращающийся наклонный цилиндр диаметром 900 мм с расположенными внутри ребрами для интенсификации процесса перемешивания. Порошки подаются в смеситель со скоростью 250 кг/час по стеклу, 10 кг/час по кварцу и 3 кг/час по порообразователю. В емкости 14 находится водный раствор силиката натрия, представляющего собой технический раствор жидкого стекла плотностью 1,41 г/мл, разбавленный водой до концентрации 1,20 г/мл. Раствор из емкости 14 поступает с расходом 70 л/час в скоростной смеситель 15, куда одновременно подается смесь порошков непосредственно после смесителя 13. Полученная в скоростном смесителе смесь поступает непосредственно в барабанный гранулятор 16, представляющий собой вращающийся наклонный цилиндр диаметром 900 мм. Полученные сферические гранулы поступают в барабанную сушилку, представляющую собой вращающийся наклонный цилиндр диаметром 900 мм с подающимся в него противотоком с гранулами горячим воздухом. Полученные сырцовые гранулы поступают на промежуточный склад сырцовых гранул 18, и они представляют собой сферы с диаметром 1-5 мм и насыпной плотностью 1300-1380 кг/м3.

В качестве разделяющей среды при термообработке гранул используют порошковые материалы, не спекающиеся при температурах процесса и препятствующие слипанию силикатных продуктов. Возможно использование сухой растертой глины, мела, цемента, кварцевого речного песка и их смеси. В данном примере в бункер 19 загружены порошки мела и кварцевого песка в массовом отношении 1:1. Данная разделяющая среда и подается с расходом 50 кг/час во вращающуюся печь 20, куда одновременно подается поток сырцовых гранул с расходом 250 кг/час.

Температура в печи максимальна в первой половине печи по ходу гранул и составляет 850°C, во второй половине печи температура поддерживается на уровне 580-300°С.

Готовые гранулы пеностекла отделяются от избытка разделяющей среды на ситах 21 и отправляются на склад готовой продукции 22. Избыток разделяющей среды возвращается в бункер 19. Готовый продукт представляет собой смесь легких сфер с размером 2-10 мм и насыпной плотностью 170-190 кг/м3.

Данный пример не ограничивает область изменения параметров процесса, а только демонстрирует последовательность операций и характеризует материалы и оборудование.

Кроме того, предложенное сочетание элементов технологической схемы позволяет не только выпускать гранулы в более узком диапазоне размеров, но и более широко варьировать размеры сырцовых и, соответственно, готовых гранул. Предлагаемое техническое решение позволяет получать сырцовые гранулы любого заданного размера в интервале от 0,5 до 40 мм, что приводит к готовому продукту с диаметром от 1 до 80 мм. Это обстоятельство значительно расширяет возможную область использования готового продукта. Кроме того, указанное сочетание технологических элементов обладает при прочих равных условиях значительно более высокой производительностью по сравнению с известным технологическим решением, что также благоприятно влияет на себестоимость продукта.

Производство имеет непрерывный цикл работы и обеспечивает стабильное и высокое качество продукции. Готовый пеносиликатный гравий имеет, в зависимости от выбранных технологических параметров, следующие характеристики: насыпная плотность 150-900 кг/м3, диаметр гранул 1-80 мм при соответствующих показателях теплопроводности и прочности.

Предложенное техническое решение позволяет расширить и улучшить потребительские характеристики готового продукта при одновременном снижении себестоимости продукта и повышении производительности технологической линии. Таким образом, предлагаемое техническое решение обладает совокупностью отличий и преимуществ от известного. Указанные отличия заключаются в следующем:

- не проводят дополнительную операцию отмывки стеклобоя, так как бумажные этикетки и металлическая фольга бутылок не мешают дальнейшим технологическим операциям, а процесс отмывки и последующей сушки требует значительных энергозатрат;

- в качестве порообразователя используют смесь карбонатного и углеродного материалов, что позволяет снизить затраты на помол вследствие невысокой прочности углеродных материалов, и снизить стоимость сырья при использовании низкосортных углеродных материалов, количество карбонатного порообразователя в смеси с углеродным может варьироваться от 5 до 95 мас.%.;

- помол порообразователя производят раздельно со стеклобоем, вследствие чего улучшается качество готового продукта, так как раздельная подготовка сырья позволяет независимо оптимизировать качество исходных компонентов;

- дополнительно используют добавку дробленого кварца, в качестве добавки, не превышающей 20 мас.% от количества стекла, используют кварцевый речной песок, что позволяет снижать расход более дорогого по сравнению с песком стекла, улучшить газовыделение карбонатного порообразователя и увеличить прочность получаемых материалов;

- смешение порошков стеклобоя, молотого кварца и порообразователя производят в барабанном смесителе, что позволяет добиться высокой однородности готового продукта;

- смешение полученного порошка и водного раствора растворимого стекла осуществляют в скоростном смесителе, что приводит к получению влажного продукта, легкоокатываемого в гранулы контролируемых размеров;

- гранулы получают окатыванием в барабанном грануляторе, так как использование такого гранулятора позволяет легко управлять временем окатывания и получать гранулы требуемых размеров при высокой производительности процесса;

- полученные гранулы сушат в барабанной сушилке, что в отличие от ленточно-сетчатой сушилки позволяет полностью избежать процесса слипания гранул;

- при вспенивании гранул во вращающейся печи температура в первой половине печи по ходу гранул максимальна и составляет 720-900°С, что позволяет максимально использовать выделяющиеся газы и получить продукт стабильного качества;

- в качестве разделяющей среды используют сухую дробленую сухую глину, мел, цемент по отдельности, в смеси или в смеси с речным кварцевым песком, что расширяет сырьевую базу, снижает стоимость необходимых компонентов и повышает качество готового продукта.

Указанные компоненты используются в смеси с кварцевым песком в количестве менее 20 мас.% от количества последнего. В качестве разделяющей среды используют сухую дробленую сухую глину, мел, цемент по отдельности, в смеси или в смеси с речным кварцевым песком. Использование этих компонентов в качестве разделительной среды отдельно, в смеси, также в смеси с кварцевым песком, в отличие от обычного кварцевого песка позволяет полностью предотвратить слипание гранул в процессе термообработки, особенно при высоких температурах и получении гранул высокой плотности. Использование указанных компонентов в смеси с кварцевым песком в количестве менее 20 мас.% от количества последнего приводит, при проведении процесса вспенивания выше 900°C, к слипанию части гранул, что снижает качество продукта.

Несмотря на то, что были описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области техники могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной ниже формулы изобретения.

Источники информации

1. Краткая химическая энциклопедия // Советская энциклопедия. - М.- 1965.- Т.4.- С. 1033-1034.

2. Демидович Б.К. Производство и применение пеностекла. Минск, Наука и техника, 1972, с. 304.

3. Демидович Б.К. Пеностекло. Минск, Наука и техника, 1975, с. 248.

4. А.с. СССР №1033465. МКИ С 03 С 11/00. Способ получения гранулированного пеностекла. Б.К. Демидович, Е.С. Новиков, С.С. Иодо, В.А. Петрович. Опубл. 07.08.83. Бюл. № 29.

5. А.с. СССР №1169952. МКИ С 03 С 11/00. Способ получения пеностекла. Б.К. Демидович, Е.С. Новиков, С.С. Иодо, П.В. Шипук. Опубл. 30.07.85. Бюл. № 28.

6. А.с. СССР №958362. МКИ С 03 С 11/00. Способ приготовления гранулированного пеностекла. М.И. Роговой, Л.Н. Волочиенко, А.Я. Ванин. Опубл. 15.09.82. Бюл. № 34.

7. United States Patent 4 933 306. ICl C03C 11/00. Artificial pumice stone. Tibor Pietsch. June 12, 1990.

8. Патент РФ 2132306, МКИ СОЗС11/00. Способ получения пористых стекломатериалов из мартеновских шлаков. В.Ф. Павлов. Дата публикации 27.06.99.

9. Патент 2192397, МКИ С 03 С 11/00. Способ получения пористых стекломатериалов из шлаков. В.Ф.Павлов, И.В.Павлов, Н.А.Павлова. Дата публикации 10.11.2002.

10. Патент РФ 2211811, МКИ С 03 С 11/00. Способ получения пористых стекломатериалов из нерудного сырья. В.Ф.Шабанов, В.Ф.Павлов, С.Г.Кудюров. Дата публикации 10.09.2003.

11. Патент РФ 2237636, МКИ С 04 В 20/10. Способ получения безобжигового заполнителя. Б.К.Скрипкин, А.Ф.Симурин, З.Я.Семенова, А.Ф.Афанасьева. Дата публикации 10.10.2004.

12. Patent CS222259, US4234330, C03B19/10. Method of making the beads from the foamed glass. Pierre Taupin, Michel Glineur, Jean Florean. Publication date 24.06.1983.

13. Patent US4332908, C 03 C 11/00. Foamed granular glass. Otto A. Published 01.06.1982.

14. Патент РФ 2081080, МКИ С 04 В 18/18. Способ получения пустотелого заполнителя. С.Н.Гамаюнов. Опубл. 06.10.97.

15. Патент РФ 2186047, МКИ С 04 В 38/06. Способ получения пустотелого заполнителя. С.В.Яковлев, В.Д.Журавлев, И.В.Журавлева, В.Ф.Бабкин, Н.Г.Акиньшин. Дата публикации 27.07.2002.

16. Патент РФ 2109705, МКИ С 04 В 18/18. Способ обработки зольной пыли и шлама очистки сточных вод, способ получения легкого заполнителя и легкий шарообразный пористый заполнитель. Некватал Тимоти М., Хейан Гленн А. Дата публикации 27.04.98.

17. Патент РФ 2158716, МКИ С 04 В 28/26. Композиция для изготовления сферических гранул для теплоизоляционного материала. Ю.Г.Иващенко, А.А.Сурнин, Н.В.Зобкова, И.Л.Павлова. Дата публикации 10.11.2000.

18. Патент РФ 2163898, МКИ С 04 В 14/00. Сырьевая смесь и способ производства зернистого теплоизоляционного материала. М.П.Глебов, С.А.Белых, С.В.Патраманская. Дата публикации 10.03.2001.

19. Патент РФ 2177462, МКИ С 04 В 38/00. Способ получения гранулированного теплоизоляционного материала. Т.Н.Радина, Ю.П.Карнаухов, М.А.Калинина. Дата публикации 27.12.2001.

20. Patent SK10562000, US6541108, C 03 C 11/00. Process for preparation, preferably from waste materials, of silicate foam with closed pores, and the product produced by the process. Laszlo Hoffmann, Istvan Jalsowszky, Emma Hoffmann, Rita Rostas, Jeno Feher, Zsolt Fejer. Publication date 11.12.2000.

21. А.с. СССР №1571015. МКИ С 03 С 11/00. Способ получения пеностекла. А.А. Григорян, Г.С. Мелконян, А.А. Саркисян. Опубл. 15.06.90. Бюл. № 22.

22. Патент РФ 2243174, МКИ 7 С 03 С 1 11/00. Сырьевая смесь для получения гранулированного пеностекла. Ю.М.Башкиров, В.И.Кирко, М.М.Колосова, Г.Е.Нагибин, А.И.Подлекарев. Дата публикации 27.12.2004.

23. Патент РФ 2232141, Способ получения легкого заполнителя.

24. Патент WO 00/61512, C 04 B 20/10. Способ получения гомогенного гранулированного пеностекла. Б.А.Максимов, В.П.Петров, С.Ф.Коренькова. Дата публикации 10.07.2004.

25. Patent US 433290, C 03 C 11/00. Granulated foamed glass and process for the production thereof. Otto A. Vieli. Published 01.06.1982.

26. Патент РФ 2235694, С 03 С 11/00. Стекло для получения пеноматериала. Г.Е.Нагибин, М.М.Колосова, В.И.Кирко, Л.А.Мазалова, О.А.Резинкина. Дата публикации 10.09.2004.

27. Патент РФ 2211203, МКИ С 04 В 38/06. Сырьевая смесь для получения теплоизоляционного гранулированного материала. В.И.Калашников, В.Л.Хвастунов, В.Ю.Нестеров, С.А.Панин, В.И.Степанов, В.М.Журавлев. Дата публикации 27.08.2003.

28. Патент РФ 2218314, МКИ С 04 В 14/00. Способ приготовления вспучивающей добавки. Х.Г.Гильманов, В.Ш.Халилов, А.К.Камалов, З.А.Фатхутдинов, В.Г.Уфимцев, И.Р.Нигматуллин, П.Л.Ольков. Дата публикации 10.12.2003.

29. Patent US 4826788, C 03 B 19/08. Composition for producing foamed glass molded products. Heinz Dennert, Hans V. Dennert, Alois Seidl. Published 02.05.1989.

30. Patent SI 9700161b C 03 B 19/08. Proizvod na osnovi penjenega stekla, postopek za njegovo proizvodnojo in uporaba. Ducman Vilma,  Mihaela. Published 31.12.1998.

Mihaela. Published 31.12.1998.

31. Patent GB 1002786. Process of producing foamed glass and foamed glass and insulating material produced by this process. Hermann Kreidl. Published 25.08.1965.

32. Патент РФ № 2162825, МКИ С 03 С 11/00. Способ изготовления гранулированного пеностекла из стеклобоя. Г.И. Искоренко, В.П. Канаев, Г.М. Погребинский - Заявл. 13.12.1998. - Опубл. 10.02.2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Способ получения блоков пеносиликата | 2002 |

|

RU2225373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| СПОСОБ ПРОИЗВОДСТВА БЛОЧНОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 2013 |

|

RU2528755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2540741C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА PENOSTEK | 2009 |

|

RU2424997C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 2013 |

|

RU2526452C1 |

Изобретение относится к производству насыпных, легковесных строительных материалов. Техническим результатом изобретения является повышение производительности процесса, снижение энергозатрат, улучшение потребительских характеристик и качества готового продукта. Способ получения пеносиликатного гравия включает сушку, дробление стеклобоя и порообразователя в мельницах, подачу молотой шихты в накопительный бункер, весовое дозирование стеклобоя и порообразователя перед смешением. Количество карбонатного порообразователя в смеси с углеродным берут от 5 до 95 мас.%. Смешение порошков стеклобоя, кварца и порообразователя производят в барабанном смесителе, а смешение полученного порошка и водного раствора растворимого стекла осуществляют в скоростном смесителе. Гранулы получают окатыванием в барабанном грануляторе. Затем гранулы сушат, вспенивают во вращающейся печи вместе с разделяющей средой, отжигают. Температура в первой половине печи по ходу гранул поддерживается в интервале 720-900°C, а во второй - 580-300°С. В качестве разделяющей среды используют смесь мела или цемента с речным кварцевым песком, причем указанные компоненты берут в смеси с кварцевым песком в количестве менее 20 мас.% от количества последнего. 1 ил.

Способ получения пеносиликатного гравия, включающий сушку и дробление стеклобоя и порообразователя - смеси карбонатного и углеродного материалов, в мельницах, подачу молотой шихты в накопительный бункер, весовое дозирование стеклобоя и порообразователя перед смешением, гранулирование шихты с использованием водного раствора растворимого стекла, сушку гранул, загрузку в бункер запаса гранул, вспенивание гранул во вращающейся печи вместе с разделяющей средой, отжиг гранул и отделение их от разделяющей среды после отжига, отличающийся тем, что количество карбонатного порообразователя в смеси с углеродным берут от 5 до 95 мас.%, смешение порошков стеклобоя, кварца и порообразователя производят в барабанном смесителе, а смешение полученного порошка и водного раствора растворимого стекла осуществляют в скоростном смесителе, при этом гранулы получают окатыванием в барабанном грануляторе, которые сушат в барабанной сушилке, при последующем вспенивании гранул во вращающейся печи температуру в первой половине печи по ходу гранул поддерживают в интервале 720-900°C, а во второй половине печи 580-300°C, а в качестве разделяющей среды используют смесь мела или цемента с речным кварцевым песком, причем указанные компоненты берут в смеси с кварцевым песком в количестве менее 20 мас.% от количества последнего.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

| Состав для получения пористых гранул | 1991 |

|

SU1766856A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКОЛЬНОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2246457C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2000 |

|

RU2187473C2 |

| Способ получения блоков пеносиликата | 2002 |

|

RU2225373C1 |

| Способ изготовления легкого запол-НиТЕля | 1978 |

|

SU844607A1 |

| ДЕМИДОВИЧ Б.К | |||

| Производство и применение пеностекла | |||

| - Минск: Наука и техника, 1975, с.199-201 | |||

| Способ изготовления легкого пористого заполнителя | 1990 |

|

SU1782957A1 |

| US 4198224 A1, 15.04.1980. | |||

Авторы

Даты

2007-01-10—Публикация

2005-04-11—Подача