Предлагаемое изобретение относится к области трубопроводного транспорта и предназначено для ремонта непрямолинейных трубопроводов большой протяженности.

Для ремонта подземных трубопроводов при сохранении существующего трубопровода на своем месте предлагались различные способы, основанные на установке внутри существующей прямолинейной трубы металлического трубопровода меньшего диаметра (Егерман Г.Ф. и др. Ремонт магистральных газопроводов. М., Недра, 1973, с.173) или на протаскивании в существующей трубе новой пластмассовой или эластичной неметаллической трубы (патент РФ №2087790 МПК F16L 58/02), 1997; патент РФ №2116552 (МПК F16L 55/165) 1998, Заявка РФ №94036998/06 (F16L 1/032) 1997.

Известные способы достаточно сложны и имеют некоторые ограничения, снижающие возможности их применения. Для обеспечения протаскивания прямолинейной металлической трубы меньшего диаметра ремонтируемый участок также должен быть прямым и иметь незначительную кривизну. Кроме того, для ввода новой трубы необходимо отрыть соосный с ремонтируемым трубопроводом участок значительной длины, что не всегда возможно.

Использование эластичных и пластмассовых труб снижает эффективность и надежность ремонта вследствие их малой прочности, и этот недостаток может проявиться в следующих случаях:

- Истирание ремонтной трубы при протаскивании о внутреннюю поверхность дефектного участка трубопровода, покрытую коррозией и имеющую заусенцы. В силу этой причины применение пластмассовых труб для ремонта протяженных и изогнутых участков трубопровода из-за увеличения сил взаимодействия при протаскивании вообще становится проблематичным.

- Разрушение или потеря герметичности эластичных или пластмассовых труб при подаче рабочего давления из-за их взаимодействия с дефектами поврежденного трубопровода типа заусенцев, трещин, коррозии. При наличии трещин большого размера или участков сквозной коррозии не исключено выдавливание эластичной трубы в эти дефектные области и ее разрушение.

- Разрушение или уменьшение проходного сечения эластичных и пластмассовых труб при осыпании продуктов коррозии или грунта, попадающего в трубопровод через сквозные повреждения.

- Незначительное расстояние протаскивания из-за низкой допустимой осевой нагрузки пластмассовых и эластичных труб.

Необходимость в наличии специального оборудования для закачивания между внутренней поверхностью ремонтируемой трубы и нагруженной поверхностью новой пластмассовой трубы уплотнителя (патент РФ №2164674, МПК F16L 55/132, 1999) либо твердеющей композиции (заявка РФ №94115586/06, F16L 1/032, 1999) для повышения несущей способности ремонтируемого участка также вызовет значительные трудности и усложняет известные способы ремонта.

Другие авторы, при необходимости ремонта, предлагали гибкий рукав из термопласта, а также гофрированную пластмассовую трубу (патент Германии №4321575, МПК F16L 11/15, 1993; патент РФ №2117209, МПК F16L 55/18, 1998; патент Германии №4023549, МПК F16L 55/162, 1992; патент Германии №4027099, МПК F16L 55/16, 1992; патент Германии №4309999, ИПК F16L 9/12, 1994). Однако эти способы ремонта имеют те же недостатки, хотя и позволяют санировать непрямолинейные трубопроводы.

Наиболее близким техническим решением к заявленному способу является принятый за прототип способ ремонта трубопровода, при котором вырезают катушки по обеим сторонам поврежденного участка трубопровода, очищают его внутреннюю поверхность от отложений и ржавчины и протаскивают в ремонтируемый участок трубопровода гибкий эластичный рукав и прижимают (приклеивают) его к внутренней стенке трубопровода (патент РФ №2041417, МПК F16L 57/00, 1995).

Недостатком является, как уже отмечалось выше, низкая несущая способность используемого рукава и связанное с этим:

1) ограничение внутреннего давления транспортируемой среды;

2) незначительное расстояние от места раскопки (приямка) начала и конца протяжки гибкого эластичного рукава до места повреждения ремонтируемого трубопровода;

3) возникновение нежелательных осевых сил в неповрежденной части трубопровода из-за неизбежного удлинения гофрированного трубопровода при подаче в него давления.

Кроме этого, способ монтажа таких рукавов в существующий трубопровод весьма сложен и трудоемок, поскольку требует дополнительных устройств для покрытия рукава клеем и последующей раздачи его изнутри с целью прижатия к внутренней стенке, а также значительных земляных работ по образованию приямка достаточной протяженности для размещения этих устройств.

Задачей заявленного изобретения является упрощение способа, возможность ремонта высоконапорных трубопроводов, увеличение расстояния от места повреждения до мест начала и конца протаскивания гибкого трубопровода, уменьшение величины приямков, устранение осевых усилий в ремонтируемом трубопроводе, ускорение сроков ремонта трубопровода за счет резкого снижения количества манипуляций, совершаемых с рукавом при его монтаже в ремонтируемую трубу в экстремальных природных и техногенных условиях, а также исключение дополнительных устройств, обеспечивающих эти манипуляции.

Поставленная цель достигается тем, что в способе ремонта преимущественно протяженного непрямолинейного трубопровода, при котором вырезают катушки по обеим сторонам поврежденного участка трубопровода, очищают, при необходимости, внутреннюю поверхность от отложений и ржавчины и протаскивают в трубопровод гибкий рукав меньшего диаметра, в отличие от прототипа в качестве последнего используют высокопрочный металлический рукав с предохранительной силовой оплеткой с устранением возникающих осевых сил в ремонтируемом трубопроводе.

Известны гибкие высокопрочные металлические рукава (Гусенков А.П. и др. Унифицированные гибкие элементы трубопроводов. М., Издательство стандартов, 1988, 298 с., с.14-15, рис.1.7.), которые предлагается использовать для ремонта трубопроводов.

Использование гибкого высокопрочного металлического рукава для ремонта трубопровода позволяет быстро и без дополнительного оборудования произвести протаскивание рукава в трубу, сматывая его, например, с бобины, и дает следующие преимущества перед другими известными способами:

1) исключается необходимость в прижатии его к стенкам трубы либо в заполнении межтрубного пространства затвердевающими композициями (например, цементным гелем), поскольку такой рукав сам имеет возможность воспринимать внутреннее давление транспортируемой рабочей среды;

2) значительно упрощает способ ремонта;

3) дает возможность ремонта высоконапорных трубопроводов, позволяет увеличить расстояние от места повреждения до мест начала и конца протаскивания гибкого металлического трубопровода (ГМТ) из-за их большой осевой и радиальной прочности;

4) уменьшить величину приямков, необходимых для протаскивания и приварки ГМТ к ремонтируемому трубопроводу, из-за малой допустимой величины радиуса их изгиба, что очень важно при производстве ремонтных работ в стесненных городских условиях, мерзлых грунтах, болотистой местности и т.п.;

5) уменьшить сроки ремонта трубопроводов за счет резкого снижения количества манипуляций, совершаемых с ГМТ при его монтаже в ремонтируемую трубу в экстремальных природных и техногенных условиях, а также исключить дополнительные устройства, обеспечивающие эти манипуляции;

6) при наступлении благоприятных условий возникает возможность изъятия ГМТ из ремонтируемого участка трубопровода, ремонта трубопровода одним из известных способов, при положительных результатах ревизии вынутого ГМТ возможность повторного его использования для ремонта.

Это и делает предлагаемый способ привлекательным для производства ремонтных работ, особенно срочных.

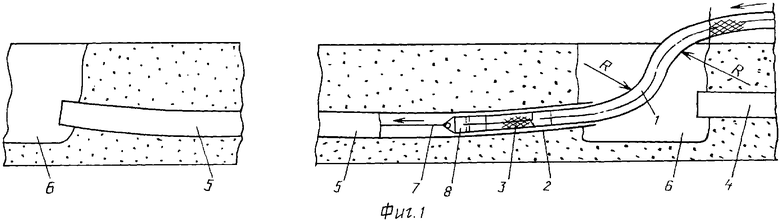

На фиг.1 схематично показан процесс реализации способа.

В качестве гибкого трубопровода используют герметичный высокопрочный металлический рукав 1, представляющий гибкую гофрированную оболочку 2 с предохранительной силовой оплеткой 3. Характерным признаком рукава 1 является высокая несущая способность, он обладает достаточной кольцевой прочностью (до 5 МПа), что позволяет выдерживать наружное давление грунта и внутреннее рабочее давление, воздействию которых он может быть подвергнут при работе под землей. Другим характерным признаком такого трубопровода является его гибкость, позволяющая производить предварительную его намотку на отдельную бобину с последующей транспортировкой бобины к месту ремонта.

Ремонт трубопровода 4 производят в следующей последовательности. По обеим сторонам ремонтируемого участка трубы 5 отрывают приямки 6 и вскрывают трубопровод по длине L, определяемой из условия допускаемого радиуса изгиба рукава (обычно R>5d, где d - диаметр протаскиваемого гибкого трубопровода 1). При необходимости, внутреннюю поверхность рукава очищают от отложений и ржавчины любыми известными способами. Далее через трубопровод 5 пропускают трос 7, который одним концом закрепляют на съемной головке 8, а второй его конец присоединяют к тяговому устройству, например лебедке. Тяговым устройством при помощи троса 6 гибкий трубопровод 1 меньшего диаметра протаскивают внутрь трубопровода 5, сматывая его с бобины (не показано). При этом оплетка 3, кроме всего прочего, надежно защищает гофрированную оболочку от возможных повреждений при трении о стенки трубопровода 5 в момент протаскивания. Способ позволяет также воплотить на практике использование отдельных, предварительно подготовленных плетей трубопровода с суммарной длиной, равной длине ремонтируемого участка трубопровода с последующим соединением их известными методами по мере втягивания в ремонтируемый трубопровод.

Давление транспортируемой среды, воздействуя на гофры ГМТ, заставляет его увеличить свою длину, что, в свою очередь, будет оказывать силовое воздействие на концы ремонтируемого трубопровода, к которым приваривается ГМТ.

С целью снятия недопустимых осевых нагрузок на ремонтируемый трубопровод необходимо концевые участки разрушенной части трубопровода жестко соединить с концевыми участками неразрушенной части ремонтируемой трубы. На фиг.2 показан способ компенсации осевых усилий на концы ремонтируемого трубопровода, где 1, 2 - концы разрушенной и неразрушенной части ремонтируемого трубопровода, 3 - ГМТ, 4 - элемент крепления ГМТ с неразрушенной частью ремонтируемого трубопровода, 5, 7 - компенсирующий элемент осевых нагрузок, 6 - временное приспособление, предохраняющее ГМТ от прожога при приваривании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА УЧАСТКА ТРУБОПРОВОДА, ДЕФОРМИРОВАННОГО ИЗГИБОМ | 2012 |

|

RU2505731C2 |

| СПОСОБ ПРОКЛАДКИ ГОФРИРОВАННОЙ ТРУБЫ В ТРУБОПРОВОД БОЛЬШЕГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282782C2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1993 |

|

RU2028210C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 1992 |

|

RU2041417C1 |

| САНИРУЮЩИЙ РУКАВ ДЛЯ ТРУБОПРОВОДА | 2006 |

|

RU2321795C1 |

| УСТРОЙСТВО КОНЦЕВОГО СОЕДИНЕНИЯ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439418C1 |

| Бестраншейный способ восстановления изношенных участков трубопровода | 2022 |

|

RU2795236C1 |

| СПОСОБ РЕМОНТА ПРОВИСАЮЩИХ И РАЗМЫТЫХ УЧАСТКОВ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2006 |

|

RU2325579C2 |

| Способ ремонта подводного перехода трубопровода | 2018 |

|

RU2693954C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1997 |

|

RU2141602C1 |

Изобретение относится к трубопроводному транспорту и предназначено для ремонта непрямолинейных трубопроводов большой протяженности. По обеим сторонам ремонтируемого участка трубы отрывают приямки, вскрывают трубопровод по длине, определяемой из условия допускаемого радиуса изгиба рукава (обычно R>5d, где d - диаметр протаскиваемого гибкого трубопровода 1). Внутреннюю поверхность трубопровода очищают от отложений и ржавчины. Через трубопровод пропускают трос, который одним концом закрепляют на съемной головке, а второй его конец присоединяют к тяговому устройству, например лебедке. Тяговым устройством при помощи троса гибкий гофрированный трубопровод меньшего диаметра протаскивают внутрь трубопровода. Оплетка надежно защищает гофрированную оболочку от возможных повреждений при трении о стенки трубопровода в момент протаскивания. Концевые участки разрушенной части трубопровода жестко соединяют с концевыми участками неразрушенной части ремонтируемой трубы посредством компенсирующего устройства. Повышает надежность трубопровода. 2 ил.

Способ ремонта преимущественно протяженного непрямолинейного трубопровода, при котором вырезают катушки по обеим сторонам поврежденного участка трубопровода, очищают при необходимости внутреннюю поверхность от отложений и ржавчины и протаскивают в ремонтируемый участок трубопровода гибкий трубопровод меньшего диаметра, отличающийся тем, что в качестве последнего используют герметичный высокопрочный металлический рукав с предохранительной силовой оплеткой, а осевые силы компенсируют путем присоединения концов неповрежденных участков трубопровода с концами поврежденного компенсирующим элементом осевых нагрузок.

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 1992 |

|

RU2041417C1 |

| СПОСОБ РЕМОНТА МАГИСТРАЛЬНЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ И ТОЛКАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116552C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ИЗОЛЯЦИИ ТРУБОПРОВОДА | 1995 |

|

RU2087790C1 |

| DE 4321575 C1, 17.11.1994 | |||

| DE 4023549 A1, 05.03.1992. | |||

Авторы

Даты

2008-11-27—Публикация

2006-09-18—Подача