Изобретение относится к способу внутреннего ремонта проложенных трубопроводов, например канализационных.

Проблема ремонта трубопроводов под землей без вскрытия траншей известна давно. При этом используется комбинированный рукав /КР/, представляющий собой армирующий материал /войлок, стеклоткань и др./, пропитанный полимерным связующим и находящийся между покрытиями из полимерной пленки. КР размещается в поврежденном трубопроводе методом "протаскивания" или гидростатического "выворота". Внутрь КР под давлением подается теплоноситель /пар, горячая вода/, который расправляет рукав в трубопроводе и одновременно полимеризует связующее. В результате происходит формование новой композитной трубы внутри старой. Поскольку внутренний объем ремонтного покрытия достаточно велик, а температура ремонтируемого трубопровода, находящегося под землей, сравнительно низка /при высокой теплоемкости окружающей трубопровод среды/, ясно, что количество тепловой энергии, необходимой для проведения ремонтных работ, велико. Учитывая также, что время теплового воздействия на ремонтное покрытие до его полной полимеризации составляет несколько часов, понятно, что затраты на производство тепловой энергии будут определяющими при расчете стоимости ремонтных работ.

Известен способ покрытия внутренней поверхности трубопровода, включающий предварительное изготовление облицовочной оболочки из композиционного материала, пропитанного связующим, введение оболочки внутрь трубопровода, прижатие ее к стенкам трубопровода под действием рабочего агента с последующим отверждением оболочки путем полимеризации связующего /патент РФ N 2037732, кл. F 16 L 58/02, 1995 г./.

В известном способе в качестве теплоносителя используют водяной пар, как наиболее эффективный, поскольку при его конденсации отдается большое количество тепла.

Главным недостатком при использовании водяного пара как теплоносителя является то, что в этом случае возникают определенные сложности при поддержке постоянного, минимально необходимого давления для формования ремонтного покрытия. Поскольку основная теплоотдача происходит при конденсации водяного пара, очевидно, что для поддержки давления внутри облицовочной оболочки необходим постоянный, достаточно большой приток водяного пара. При недостатке мощности парогенератора происходит быстрое охлаждение пара за счет теплопередачи в ремонтируемую трубу и, как следствие, его конденсация и падение давления, возможно даже ниже атмосферного.

Понятно, что при ремонте трубопроводов больших диаметров /до 900 мм/ требуется мощный парогенератор. Причем высокая производительность последнего необходима не столько для передачи определенного количества тепла, сколько для поддержания достаточного избыточного давления /~ 0,5 ати/. Поэтому при ремонте трубопроводов с большим внутренним объемом ремонтного покрытия необходимы парогенераторы очень большой мощности, что ограничивает возможности известного способа.

Наиболее близким к изобретению по совокупности существенных признаков является способ покрытия внутренней поверхности трубопровода, заключающийся в введении в него комбинированного рукава из композитного материала, прижатия комбинированного рукава к внутренней поверхности трубопровода под действием давления теплоносителя и его полимеризации/патент РФ N 2000513, кл. F 16 L 58/02, 1993 г. - прототип/.

Однако и этот способ имеет ограничения в применении по вышеуказанным причинам.

Задачей настоящего изобретения является расширение технологических возможностей способа.

Поставленная задача решается за счет того, что в известном способе покрытия внутренней поверхности трубопровода, заключающемся в введении в него комбинированного рукава из композитного материала, прижатии комбинированного рукава к внутренней поверхности трубопровода под действием давления теплоносителя и его полимеризации, внутри комбинированного рукава предварительно размещают вспомогательный рукав, который заполняют газообразной средой после введения его в трубопровод и извлекают после окончания полимеризации.

При этом размещение вспомогательного рукава внутри комбинированного рукава осуществляют прямым протаскиванием либо выворотом после введения последнего в трубопровод. Вспомогательный рукав может быть заполнен газообразной средой после подачи теплоносителя либо перед его подачей в трубопровод. В предпочтительном варианте осуществления способа в качестве среды для заполнения вспомогательного рукава используют сжатый воздух. Подачу газообразной среды осуществляют с давлением большим, чем давление теплоносителя. В качестве материала для вспомогательного рукава используют термопласт с температурой плавления не ниже 130oC.

Технический результат, который получается при осуществлении изобретения, выражается в расширении технологических возможностей способа, а именно увеличении диапазона диаметров трубопроводов, подлежащих ремонту /до 900 мм/ или увеличении длины ремонтируемого трубопровода в сравнении с прототипом при одинаковых заданных условиях теплопередачи и мощностях парогенератора.

Достижение указанного технического результата возможно благодаря использованию вспомогательного рукава с газообразной средой, размещенного внутри комбинированного рукава, который способствует уменьшению внутреннего объема, занимаемого теплоносителем. Это обстоятельство позволяет, не нарушая условий теплообмена, поддерживать необходимое давление формования при меньших мощностях парогенератора при сохранении геометрических размеров ремонтного покрытия.

Кроме указанного, технический результат может выражаться в экономии теплоносителя и повышении производительности процесса.

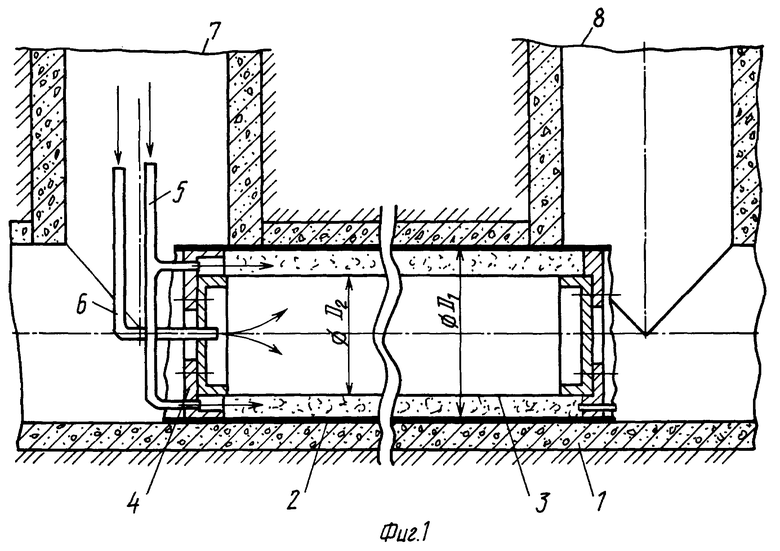

Сущность изобретения поясняется фиг.1 и 2, где на фиг. 1 представлен вид ремонтируемого трубопровода в разрезе, на фиг. 2 - увеличенный в масштабе вид участка ремонтируемой трубы с примером реализации способа.

Ремонтируемая труба 1 содержит комбинированный рукав 2, вспомогательный рукав 3, заглушки 4, штуцер 5 для подачи теплоносителя, штуцер 6 для подачи газообразной среды, которые размещены в трубе через колодцы 7 и 8.

Используя колодец 7 или 8, протаскивают заготовку ремонтного покрытия в виде комбинированного рукава 2 из композитного материала диаметром D1 с размещенным в нем вспомогательным рукавом 3 диаметром D2/D2<D1/. После установки соответствующих заглушек 4 на концах комбинированного рукава 2 через штуцер 6 внутрь вспомогательного рукава 3 от компрессора подается сжатый воздух под давлением P2. Через штуцер 5 в зазор между вспомогательным рукавом 3 и комбинированным рукавом 2 подается водяной пар под давлением P1/P1 < P2/.

Вспомогательный рукав 3, заполненный сжатым воздухом, существенно уменьшает внутренний объем комбинированного рукава 2, заполняемый теплоносителем. Таким образом обеспечивались условия для поддержания необходимых температуры и избыточного давления теплоносителя, используемого для полимеризации композитного материала.

В приведенных ниже примерах оценивалась предельная возможность парогенератора - 500 /производительность пара - 500 кг/час/ для формования ремонтного покрытия внутри трубопровода диаметром 400 мм способом по изобретению и способом по прототипу.

Пример 1.

В качестве ремонтного покрытия использовали рукав из армирующего материала трикотажной структуры марки РСТ-ОВ / ТУ 6-48-0209777-13-89 /, находящийся между внутренним пленочным рукавом из поливинилхлорида и внешним пленочным рукавом из полиэтилена, пропитанный эпоксидным связующим. В качестве вспомогательного рукава использовали полиамидный рукав диаметром 300 мм, что обеспечило уменьшение внутреннего объема ремонтного покрытия, занимаемого теплоносителем, на 56%. Введение рукавов в полость ремонтируемой трубы осуществляли прямым протаскиванием. Вспомогательный рукав заполняли сжатым воздухом. Причем давление подаваемого воздуха было на 0,01 атм больше давления подаваемого водяного пара, используемого в качестве теплоносителя. Формование покрытия в трубопроводе проводилось при избыточном давлении пара 0,5±0,05 атм и температуре 103±2oC. После окончания процесса полимеризации покрытия вспомогательный рукав извлекали.

Предельная возможность генератора устанавливалась по длине трубопровода, внутренняя поверхность которого была обеспечена качественным покрытием. В данном примере она составила 44 м при удельных тепловых затратах 164 МДж/п. м.

Качество ремонтного покрытия после его формования оценивалось по изгибной прочности материала. Результаты испытаний представлены в таблице.

Пример 2 - по прототипу /патент РФ N 2000513/.

Осуществляли аналогично примеру 1, но без использования вспомогательного рукава.

Предельная длина ремонтного покрытия трубопровода составила 23 м при удельных тепловых затратах 286 МДж/п.м.

Очевидно, что преимущества изобретения в сравнении с прототипом выразились в расширении технологических возможностей способа: увеличении почти в 2 раза площади ремонтного покрытия, уменьшении тепловых затрат в 1,7 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1997 |

|

RU2141072C1 |

| СПОСОБ ОБЛИЦОВКИ ТРУБОПРОВОДА | 1998 |

|

RU2145029C1 |

| СПОСОБ САНИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ТЕПЛОТРАССЫ И РУКАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111408C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1994 |

|

RU2076990C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2081368C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1995 |

|

RU2084751C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1993 |

|

RU2037732C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2078279C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2075687C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1993 |

|

RU2037734C1 |

Изобретение относится к способам ремонта трубопроводов, проложенных под землей и над ее поверхностью и может быть использовано, например, для ремонта канализации. Снижают расход теплоносителя путем уменьшения заполняемого им объема комбинированного рукава, для чего в последнем размещают раздуваемый вспомогательный рукав. Способ покрытия внутренней поверхности трубопровода заключается в введении в него комбинированного рукава из композитного материала, прижатия комбинированного рукава к внутренней поверхности трубопровода под действием давления теплоносителя и его полимеризации, причем внутри комбинированного рукава предварительно размещают вспомогательный рукав, который после введения его в трубопровод заполняют газообразной средой и извлекают после окончания полимеризации. Повышает надежность покрытия. 8 з. п. ф-лы, 2 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, 2000513 C, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, 2037732 C1, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1993 |

|

RU2037733C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ОБНАРУЖЕНИЯ СИГНАЛОВ | 2011 |

|

RU2480901C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ И СУДОВЫХ ТОПЛИВ | 2000 |

|

RU2176263C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| МЕХАНИЗМ ПОДАЧИ БУМАГИ | 0 |

|

SU301204A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1999-11-20—Публикация

1997-07-18—Подача