Изобретение относится к трубопроводному транспорту, а именно к способам ремонта подводных трубопроводов и может быть использовано для восстановления дефектных участков переходов трубопроводов через водные преграды.

Известен способ ремонта подводных переходов трубопроводов, суть которого сводится к замене перехода на дюкер, сваренный из новых бездефектных труб, и соединением с береговыми участками трубопровода [РД 153-39.4-075-01 Правила капитального ремонта магистральных нефтепродуктопроводов на переходах через водные преграды, железные и автомобильные дороги I-IV категорий]. Недостатками способа являются:

- вероятность повреждения изоляционного покрытия труб при протаскивания участка через водную преграду, что снижает качество ремонта;

- большая продолжительность ремонта, связанная с необходимостью выполнения проектных работ, что делает способ непригодным для использования в случаях аварийного и текущего ремонта.

Известен способ ремонта коррозионных и механических дефектов подводных участков трубопроводов с намоткой композитных муфт [Гончаров Н.Г., Лопатин Е.В., Другова И.А. и др. Ремонт дефектов подводных участков трубопроводов композитными муфтами // Трубопроводный транспорт.2005. №2. С.53-58; D.A. Hunter Composite repairs for subsea pipelines // Inspectioneering Journal. 2015. November-December. p.2-4.]. Работы выполняются водолазами, способ реализуется следующим образом. Заполняют дефекты стенки трубы мастикой, наносят на поверхность трубы клеевой состав, наматывают композитную муфту, выполняют контроль качества установки муфты.

Известны способы ремонта подводных переходов трубопроводов установкой муфт с заполнением зазора между муфтой и трубой [Пат. РФ №2251047 МПК F16L 55/17, F16L/18, 13/05/2003; Пат. РФ №2601782 МПК F16L 57/02, F16L 55/168, 10.06.2015; Пат. РФ №2287105 МПК F16L 1/26, F16L 55/18, 10.06.2006; Пат. РФ №45011 МПК F55/18, 29.12.2004; Пат. РФ №2619954, МПК F16L 55/175, F16L 55/172, F16L 1/26, 30.12.2015; Пат. РФ №2334154, МПК F16L 1/00, 20.09.2008]. Для ремонта на трубу устанавливают муфту и заполняют кольцевой зазор между муфтой и трубой наполнителем. В качестве наполнителя используют полимерный состав или цементный раствор.

Общим недостатком приведенных выше способов является ограниченность области их применения. Муфты не могут использоваться для ремонта сквозных коррозионных и механических дефектов, для ремонта дефектов сварных соединений и для ремонта трещиноподобных дефектов (например, стресс-коррозионных трещин).

Известны способы внутритрубного ремонта дефектных участков трубопроводов [Пат. РФ №2239747 F16L55/165, 20.02.2003; Пат. РФ №2227860, МПК F16L55/165, 31.08.2000; Бердышев В.В. Совершенствование технических средств для внутритрубного ремонта трубопроводов: дисс.канд. техн. наук // Тюмень: ТюмГНГУ, 2005; Р.Г. Султанов Ремонт трубопроводов изнутри с помощью вставных муфт // Нефтегазовое дело: электронный научный журнал. 2014. №1. стр.618-630]. Для ремонта помещают ремонтную конструкцию (труба меньшего диаметра, гильза, муфта, рукав и др.) в полость ремонтируемого участка.

Известен способ ремонта подводных переходов трубопроводов путем нанесения слоя цементно-песчаного раствора на внутреннюю поверхность трубопровода [Пат. РФ №2307280 МПК F16L 1/00, 10.01.2006]. Способ реализуют следующим образом. Обследуют подводный трубопровод, устраняют его провисание и размытые участки, осуществляют пригруз трубопровода, проводят опорожнение и очистку трубопровода, устанавливают на подводный трубопровод шахтный колодец, откачивают из него воду, на береговом участке трубопровода и в шахтном колодце вырезают технологические окна, через технологические окна вводят в трубопровод головку для подачи цементно-песчаного раствора, наносят раствор путем протаскивания головки в полости трубопровода.

Указанные способы имеют общие недостатки:

- из-за уменьшения внутреннего диаметра трубопровода увеличивается гидравлическое сопротивление и уменьшается пропускная способность участка;

- при ремонте не учитывается состояние внешнего изоляционного покрытия, что снижает качество ремонта.

Известен способ ремонта трубопровода в обводненной местности и кессон для его осуществления [патент РФ 2631473, МПК F16L 1/26, E02D 23/00, 07.04.2016], при котором колонна как минимум из четырех кессонов размещается вдоль нитки газопровода, в каждом из кессонов расположено оборудование, позволяющее выполнять снятие изоляции, дефектоскопию, ремонт очагов коррозии, нанесение нового покрытия, контроль качества нового покрытия. Недостаток способа – невозможность использования колонны на заглубленных в грунт участках подводных переходов.

Известен способ ремонта подводных переходов магистральных трубопроводов сваркой в кессоне [Хаустов Ю.А., Грецкин О.Б., Вышемирский Е.М., и др. Оборудование и технологии механизированной сварки в мини-кессоне для ремонта подводных переходов магистральных газопроводов // Сварка и диагностика. 2013. №2. С.52-57]. На дефектный участок трубопровода устанавливают кессон, подготавливают участок для сварки, ремонтируют дефект сваркой (наплавкой), выполняют контроль качества ремонта. Недостаток способа – ограниченность области его применения по причине невозможности ремонта сквозных и трещиноподобных дефектов.

Наиболее близким к заявленному решению является способ ремонта подводного трубопровода [патент РФ 2325578, МПК F16L 1/26, 04.09.2006], принятый в качестве прототипа. Способ реализуют в следующем порядке. Выявляют местоположение дефекта трубопровода, устанавливают кессон на дефектный участок, очищают дефектный участок от изоляции и загрязнения, определяют параметры дефекта, устраняют дефекты посредством сварки, устанавливают и герметизируют муфту вокруг ремонтируемого участка.

Способ имеет ряд существенных недостатков:

- используемый метод ремонта сваркой имеет ограничения по использованию, не допускается ремонт сваркой трещиноподобных дефектов;

- не учитывается возможность наличия на ремонтируемом участке механических напряжений. При проведении работ возможно смещение трубопровода, что влияет на качество ремонта и представляет серьезную опасность для жизни и здоровья людей, выполняющих работы в кессоне;

- при выполнении ремонта не учитывается ресурс металла прилегающих к дефектной зоне участков. Вероятность повторного возникновения дефектов на трубопроводах возрастает для участков со сниженным ресурсом металла. Отсутствие информации о ресурсе металла не позволяет в полной мере обеспечить надежность отремонтированного участка.

Задачей изобретения является создание способа ремонта подводного перехода трубопровода, позволяющего качественно выполнять ремонт дефектов с обеспечением компенсации ресурса металла труб. Технический результат – повышение качества ремонта подводных переходов трубопроводов.

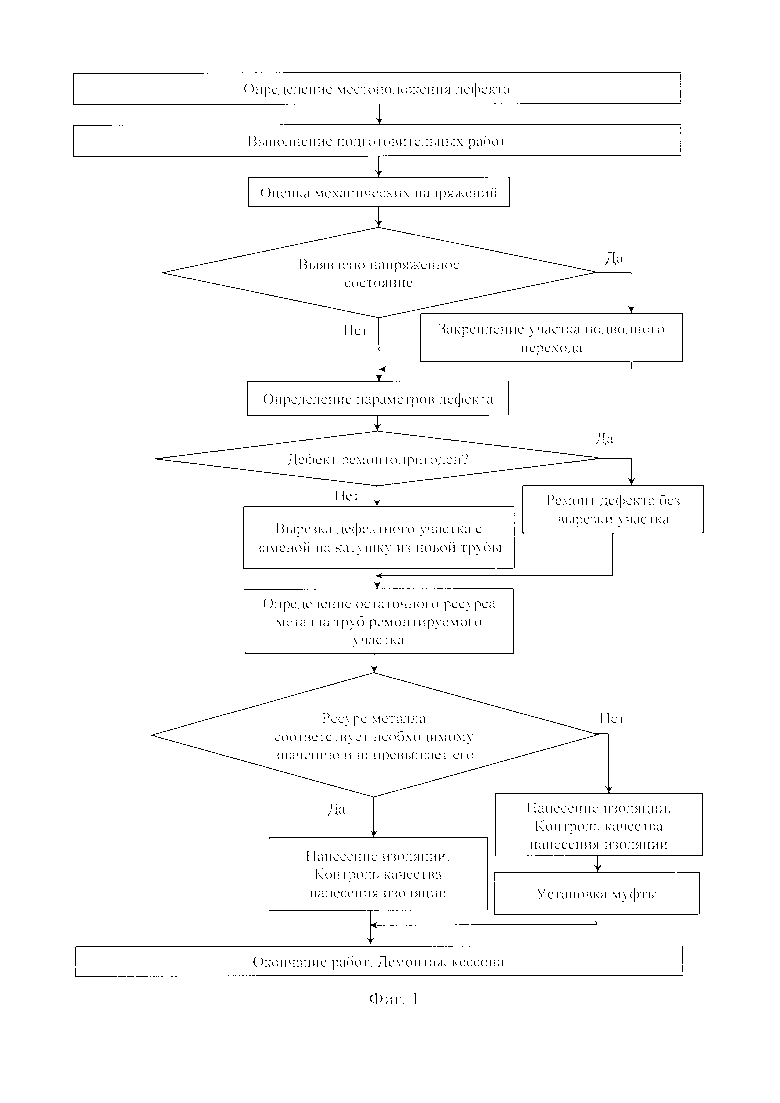

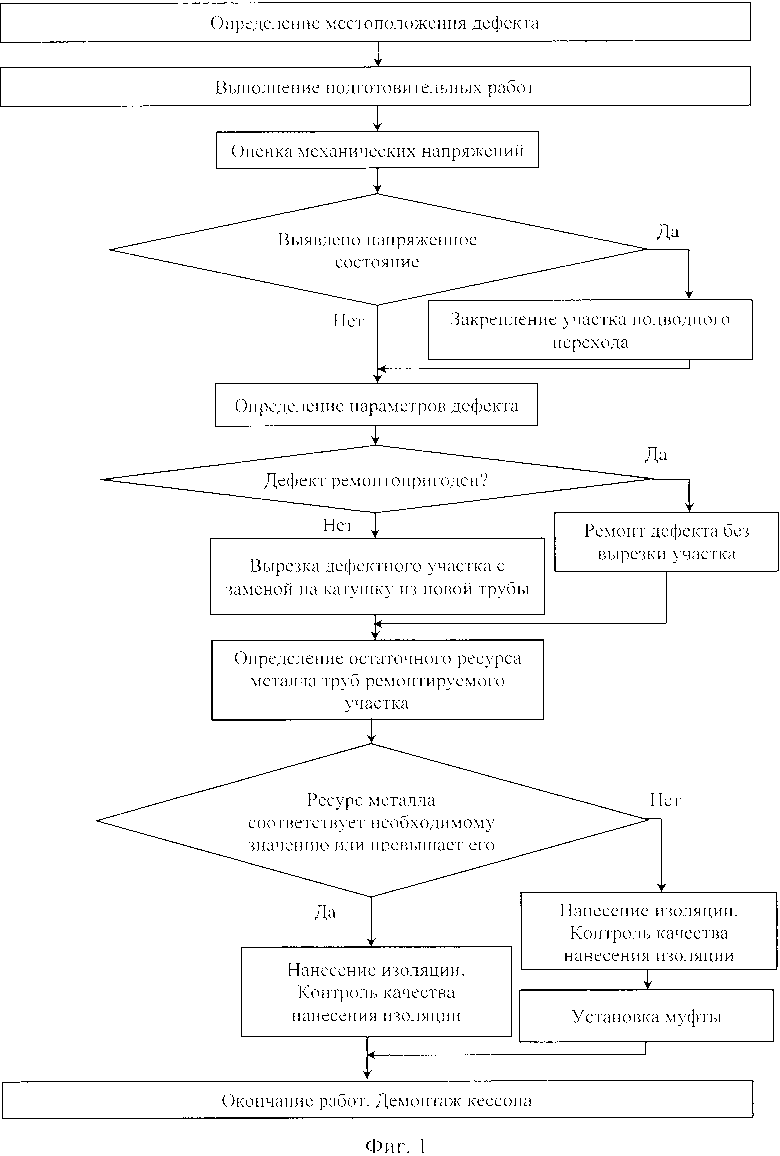

Способ реализуют следующим образом. Водолазным обследованием или по внешним признакам (выход транспортируемого продукта на поверхность воды) определяют местоположение дефекта. Выполняют подготовительные работы: опорожняют подводный переход трубопровода, разрабатывают котлован в месте дефекта, дефектный участок трубопровода очищают от изоляции и пригрузов, устанавливают кессон и осушают его пространство. Оценивают уровень механических напряжений на участке, в случае выявления повышенного уровня механических напряжений могут быть приняты меры по дополнительному закреплению участка подводного перехода трубопровода. Определяют параметры дефекта и выбирают метод ремонта. Определяют остаточный ресурс металла трубопровода на участках, прилегающих к дефекту. После ремонта на участок наносится изоляция и проводится контроль качества ее нанесения. Если ресурс металла труб отремонтированного участка меньше необходимого значения, то после нанесения изоляции дополнительно устанавливается муфта, усиливающая трубопровод и компенсирующая сниженный ресурс металла.

В качестве пояснения порядка реализации предлагаемого способа приводится блок-схема (фиг.1) и сообщается следующее.

Очистка ремонтируемого участка трубопровода является важным этапом, позволяющим качественно провести диагностирование дефектов и в последующем нанести изоляцию на отремонтированный участок.

Выполнение работ в кессоне позволяет с максимальной эффективностью провести оценку параметров дефектов, существенно увеличивается количество методов диагностирования и приборов, применение которых возможно в безводной среде.

На основании диагностических сведений возможен выбор оптимального метода ремонта дефекта, при этом использование кессона и возможность применения различных методов диагностирования снимают ограничения по виду ремонтируемого дефекта, в том числе возможна вырезка дефектного участка с заменой на катушку из новой трубы (для сквозных и трещиноподобных дефектов).

Оценка механических напряжений позволяет принять решение о необходимости дополнительного закрепления участка подводного перехода трубопровода, благодаря чему предотвращается смещение труб во время выполнения ремонта, при этом повышается качество ремонта и безопасность выполнения работ.

Для обеспечения защиты отремонтированного участка подводного перехода трубопровода от коррозии наносится изоляция и предусматривается контроль качества ее нанесения. При этом необходимо отметить, что контроль качества изоляции в соответствии с требованиями нормативных документов без применения кессона (в водной среде) невозможен (применение искровых приборов) или затруднен (применение адгезиметров отрывного типа).

Определение остаточного ресурса металла труб ремонтируемого участка подводного перехода трубопровода позволяет принимать решение об установке муфт, усиливающих участок подводного перехода трубопровода, благодаря чему повышается ресурс металла труб, что свидетельствует о повышении качества ремонта.

Таким образом, совокупность приведенных выше признаков позволяет достичь заявленного технического результата.

Пример.

По результатам внутритрубной диагностики на подводном переходе магистрального газопровода «Ямбург – Западная граница» диаметром 1420 мм через реку выявлен дефект глубиной порядка 80% толщины стенки трубы, признанный критическим.

По решению эксплуатирующей организации транспорт природного газа по газопроводу прекращен, подводный переход отсечен от основной магистрали перекрытием кранов, газ из участка удален.

Уточняющее водолазное обследование позволило установить, что дефект расположен в 10 м от береговой линии на верхней образующей трубы. С помощью экскаватора, установленного на понтоне, в месте обнаружения дефекта разработан котлован, водолазами выполнен демонтаж пригрузов и смонтирован кессон, произведена откачка воды из него. Специалистами управления аварийно-восстановительных работ эксплуатирующей организации непосредственно в кессоне произведена полная тщательная очистка изоляции на ремонтируемом участке.

Специалистами инженерно-технического центра эксплуатирующей организации с помощью ультразвуковой системы ИН-5101А выполнена оценка величины механических напряжений, установлено, что механические напряжения составляют 250 МПа, что при отсутствии внутреннего давления транспортируемого газа однозначно свидетельствует о действии на трубопровод внешней силы (наличие изгибающих или крутящих моментов). Для предотвращения возможных смещений трубопровода при выполнении ремонта участки, прилегающие к дефектному, дополнительно укреплены подсыпкой слоя песка с последующей укладкой гибких бетонных матов.

После укрепления примыкающих участков специалисты инженерно-технического центра эксплуатирующей организации выполнили оценку параметров дефекта: визуальным методом установлено, что дефект представляет собой одиночную трещину, кроме того на расстоянии 1,2 метра по ходу движения газа и 0,5 м против движения газа от трещины выявлены очаги поверхностной коррозии; ультразвуковым методом с использованием дефектоскопа «Скаруч» с функцией толщиномера определено, что глубина трещины составляет 83% от толщины стенки трубы, а глубина поверхностной коррозии – до 18%. В соответствии с требованиями отраслевых нормативных документов ремонт трещиноподобного дефекта с установленной глубиной шлифовкой, сваркой (наплавкой) или установкой муфты запрещен, эксплуатирующей организацией принято решение о ремонте участка с вырезкой дефектного участка и заменой на катушку из новой трубы. Длина заменяемого на катушку из новой трубы участка не может быть менее 1,5 диаметра трубопровода.

Специалисты управления аварийно-восстановительных работ эксплуатирующей организации с помощью машины безогневой резки труб типа Fein удалили участок длиной 2,2 м, после чего была установлена катушка из новой трубы такой же длины.

После монтажных работ выполнена оценка остаточного ресурса металла прилегающих к замененному фрагменту газопровода. Для оценки ресурса использован способ определения ресурса металла трубопроводов (пат. РФ №2536783), реализованный с использованием ультразвукового твердомера МЕТ-У1А. Установлено, что ресурс металла на расстоянии 0,5 м в каждую сторону от замененного фрагмента составляет 19 лет при необходимом целевом значении 25 лет, на основании чего принято решение об установке усиливающей муфты.

На замененный участок нанесена изоляция из армированной ленты Syntho-Glass, применяемой при ремонте подводных переходов трубопроводов, выполнен контроль качества нанесения с помощью искрового дефектоскопа ИДМ-1 и адгезиметра Константа СА2, подтверждено надлежащее качество нанесения.

Для компенсации снижения ресурса металла труб в соответствии с прилагаемым способом на участки, прилегающие к замененному фрагменту, установлены стеклопластиковые муфты типа РСМ. Монтаж муфт выполнен после ремонта дефекта, нанесения и контроля качества изоляции, при этом муфта выполняет лишь усиливающую функцию.

После окончания работ выполнен демонтаж кессона и проведены работы по приведению трассы подводного перехода газопровода к проектному состоянию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ПОДВОДНОГО ТРУБОПРОВОДА | 2006 |

|

RU2325578C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2484359C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО РЕМОНТА ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601782C1 |

| Способ заделки трещин в стенке трубопровода и устройство для его осуществления | 2018 |

|

RU2693940C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2006 |

|

RU2325582C2 |

| Способ ремонта трубопровода в обводненной местности и кессон для его осуществления | 2016 |

|

RU2631473C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2005 |

|

RU2295088C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2017 |

|

RU2667730C1 |

| СПОСОБ ОТБРАКОВКИ И РЕМОНТА ТРУБ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639599C2 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2352855C1 |

Изобретение относится к трубопроводному транспорту, а именно к способам ремонта подводных трубопроводов, и может быть использовано для восстановления дефектных участков переходов трубопроводов через водные преграды. Согласно заявленному способу выполняют установку кессона, очистку изоляции на ремонтируемом участке трубопровода, определение параметров дефектов, оценку механических напряжений, устранение дефектов, оценку остаточного ресурса металла трубопровода на участках, прилегающих к дефекту. Затем выполняют нанесение изоляции, контроль качества нанесения изоляции. Дополнительно после контроля качества нанесения изоляции устанавливают усиливающую муфту. Достигаемый технический результат: повышение качества ремонта подводных переходов трубопроводов 1 з.п. ф-лы, 1 ил.

1. Способ ремонта подводного перехода трубопровода, включающий в себя установку кессона, очистку изоляции на ремонтируемом участке, определение параметров дефектов, устранение дефектов, нанесение изоляции и контроль качества нанесения, отличающийся тем, что дополнительно оценивают механические напряжения и определяют остаточный ресурс металла трубопровода на участках, прилегающих к дефекту.

2. Способ по п. 1, отличающийся тем, что после контроля качества нанесения изоляции устанавливают усиливающую муфту.

| СПОСОБ РЕМОНТА ПОДВОДНОГО ТРУБОПРОВОДА | 2006 |

|

RU2325578C1 |

| RU 2016139934 A, 10.04.2018 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ТРУБОПРОВОДОВ | 2013 |

|

RU2536783C1 |

| Способ ремонта трубопровода в обводненной местности и кессон для его осуществления | 2016 |

|

RU2631473C1 |

| Кессон для подводного ремонта трубопровода | 2016 |

|

RU2657374C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ ГЕРМЕТИЗИРУЮЩЕЙ КАМЕРЫ | 2012 |

|

RU2554693C2 |

Авторы

Даты

2019-07-08—Публикация

2018-06-13—Подача