Изобретение относится к режущему инструменту и может быть использовано при изготовлении дисковых фрез для разрезки металла, например, для выполнения надрезов на стальных образцах, испытываемых на ударную вязкость.

Дисковые фрезы являются весьма распространенным режущим инструментом, с помощью которого осуществляют не только резку металлических изделий, но и нарезание зубьев на шестернях и колесах. Некоторые типы дисковых фрез приведены, например, в "Справочнике металлиста" под ред. А.Н.Малова, М., Машгиз, 1958, с.468-476, а основные параметры дисковых прорезных и отрезных фрез - там же, с.732-735. Рабочим элементом таких фрез являются режущие ножи (зубья), которые могут выполняться отдельно и устанавливаться на цилиндрическом корпусе фрезы.

Известно устройство для резки труб, содержащее отрезную головку с приводом, которое снабжено смонтированной в этой головке планшайбой с пазами переменной ширины и скалками, установленными в этих пазах на осях вращения (см. а.с. СССР №969467, кл. В23Д 21/08, опубл. в БИ №40, 1982). Однако этот инструмент пригоден только для резки труб.

Наиболее близким аналогом к заявляемому устройству является дисковая фреза, приведенная в кн.: В.В.Кувшинский. "Фрезерование", М., "Машиностроение", 1977, с.181 и рис.84.

Эта трехсторонняя дисковая регулируемая фреза содержит цилиндрический корпус с посадочным отверстием и режущие плоские ножи заданных размеров, установленные в пазах корпуса, и характеризуется наличием регулировочных винтов, установленных в радиальных отверстиях, клиновых втулок и дифференциальных винтов, а ножи выполнены рифлеными.

Недостатком известной дисковой фрезы является относительно небольшой диапазон глубины прорезания металла, сложность конструкции, что удорожает ее изготовление, а также возможность уменьшения точности разрезки.

Действительно, ножи этой фрезы имеют ограниченную величину перемещения в радиальном направлении, а наличие многочисленных вспомогательных деталей не только усложняет фрезу, но и уменьшает точность разрезки при некачественной "настройке" инструмента, что и подтвердили опыты (см. ниже).

Технической задачей настоящего изобретения является расширение технологических возможностей фрезы, ее удешевление и повышение стойкости, а также улучшение точности разрезки металла.

Для решения этой задачи у сборной дисковой фрезы, содержащей цилиндрический корпус с посадочным отверстием, режущие плоские ножи заданных размеров, установленные на равных расстояниях друг от друга в радиальных пазах корпуса, между которыми расположены резьбовые отверстия для стяжных болтов, и стяжное цилиндрическое кольцо с отверстиями, соосными с резьбовыми отверстиями на корпусе, в отличие от ближайшего аналога, стяжное кольцо выполнено с диаметром, равным 12,0...12,5 его толщины Н, количество плоских ножей, установленных в радиальных пазах корпуса, выбрано равным четырем, а в стяжном кольце выполнены четыре сквозные радиальные проточки, расположенные под углом 45° к пазам корпуса, с длиной (4,1...4,3)Н и с шириной, равной (0,30...0,35)Н, между которыми размещены отверстия, соосные с резьбовыми отверстиями на корпусе; корпус и стяжное кольцо фрезы могут быть выполнены из стали 40Х, режущие кромки ножей - выполняться с V-образной формой концов их узких граней и с углом при вершине α=45°±2° или же выполняться с закруглением концов этих граней по радиусу, равному половине ширины грани, а общее количество отверстий для стяжных болтов может быть равно восьми.

Сущность заявляемого технического решения состоит в возможности многократного использования корпуса и стяжного кольца, в упрощении и повышении надежности крепления и регулировки положения в пазах корпуса режущих ножей. Это достигается тем, что наличие на стяжном кольце радиальных сквозных прорезей определенных размеров образует четыре сектора кольца, которые, в зависимости от положения стяжных болтов с каждой из сторон сектора, позволяют изменять усилие стягивания (зажима) режущих ножей в пазах за счет деформации (изгиба или перекоса) отдельных секторов кольца. При этом достигается необходимая надежность крепления каждого из четырех ножей с большой величиной их "вылета" относительно образующей круговой поверхности фрезы.

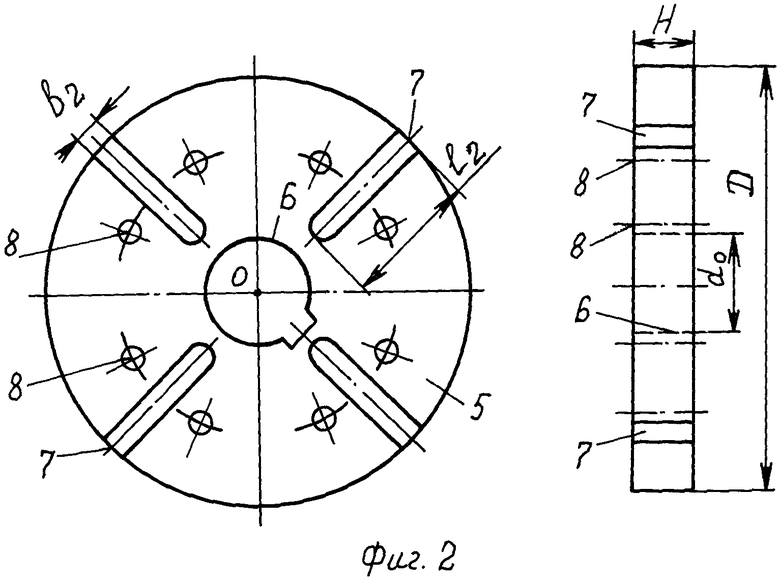

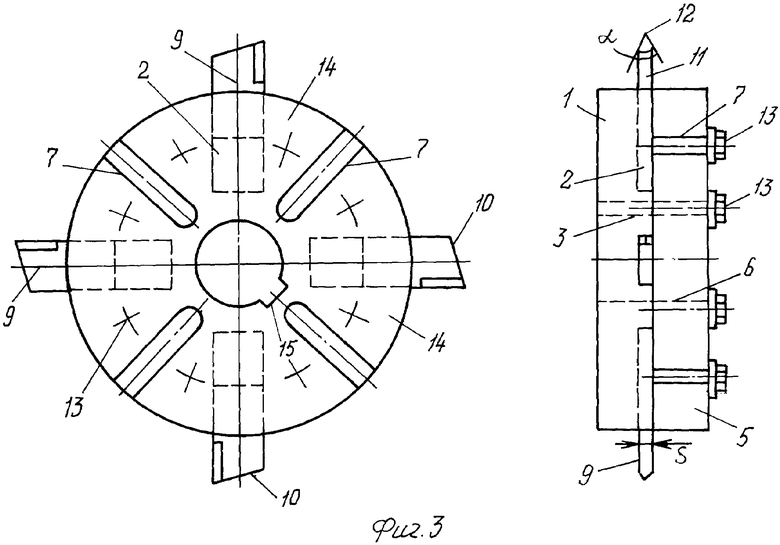

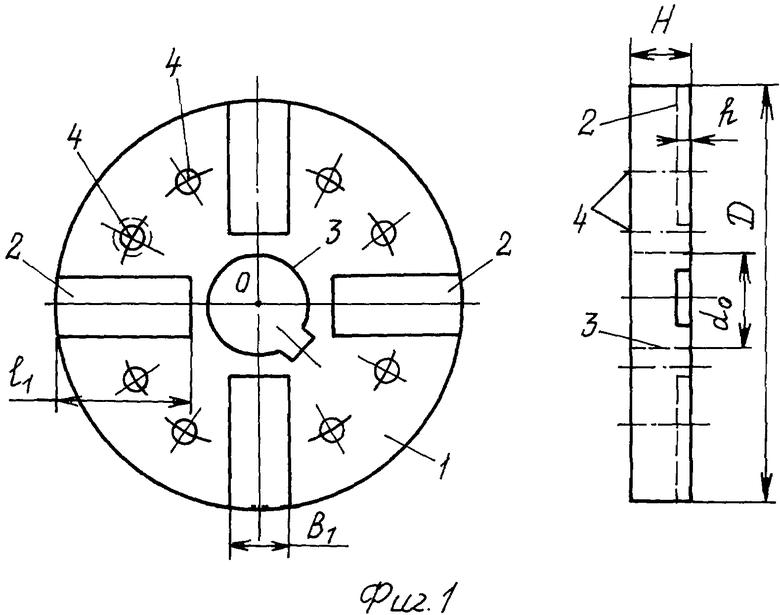

Предлагаемая дисковая фреза схематично показана на фиг.1 (корпус фрезы), фиг.2 - (стяжное кольцо) и фиг.3 - (фреза в сборке).

Цилиндрический корпус 1 (см. фиг.1) содержит четыре прямоугольных радиальных паза 2, ширина b1, длина l1 и глубина h которых соответствуют размерам устанавливаемых ножей. В центре корпуса выполнено посадочное отверстие 3 с диаметром dо, а между пазами 2 - восемь отверстий 4 с резьбой для стяжных болтов. Диаметр корпуса - D, его толщина (высота) - H.

Стяжное цилиндрическое кольцо 5 (см. фиг.2) с диаметром D и высотой H, равными этим же размерам корпуса, также выполнено с посадочным отверстием 6 диаметром d и содержит четыре сквозных радиальных проточки 7 шириной b2 и длиной l2, причем D=(12,0...12,5)Н, b2=(0,30...0,35)Н, l2=(4,1...4,3)Н, а между каждыми двумя смежными проточками выполнены по два отверстия 8 для стяжных болтов.

При сборке фрезы (см. фиг.3) в пазах 2 корпуса 1 устанавливаются четыре плоских ножа 9 со скошенными режущими кромками 10, узкие грани 11 которых выполнены либо с V-образной формой их концов и углом α=45°±2° при вершине 12 (как на фиг.3), либо - с закруглением этих концов по радиусу, равному половине ширины S узкой грани. Затем на корпус 1 со стороны ножей устанавливается кольцо 5, которое крепится к нему (стягивается) восемью болтами 13.

Усилие стяжки вызывает изгиб секторов 14 кольца 5 с двусторонним охватом ножей 9, что и обеспечивает их надежное крепление в требуемом положении. Собранная фреза устанавливается на рабочем валу фрезерного станка на шпонке, входящей в шпоночные пазы 15 посадочных отверстий 3 и 6.

Опытную проверку предлагаемой дисковой фрезы осуществляли в ОАО "Магнитогорский металлургический комбинат" при изготовлении образцов для испытаний проката на ударную вязкость, т.е. с надрезами заданных размеров.

С этой целью были изготовлены сборные дисковые фрезы с различными размерами корпуса и стяжного кольца, а также с разными размерами радиальных проточек.

Наилучшие результаты (максимальный сортамент разрезаемого металла, наибольшая стойкость фрезы при минимальных трудозатратах на ее изготовление и необходимой точности резки) получены с использованием предлагаемой дисковой фрезы. Отклонения от рекомендуемых ее параметров ухудшали достигнутые показатели. Так, уменьшение толщины кольца до Н<D:12,5 снизило стойкость фрезы из-за более быстрого износа этого кольца. К аналогичному результату привело увеличение длины и ширины радиальных проточек (сверх, соответственно 4,3Н и 0,35Н), а также увеличение количества ножей (пазов и проточек) до шести. Изменение угла расположения проточек относительно пазов (т.е. не на середине расстояния между пазами корпуса) ухудшало настройку фрезы и точность реза.

Увеличение толщины кольца сверх Н=D:12, уменьшение длины и ширины его проточек ухудшило надежность крепления ножей и качество реза, а при наличии только трех ножей значительно уменьшился сортамент разрезаемого металла и возрос износ самих ножей.

Изготовление фрезы из ст.40Х показало приемлемость этого материала для надрезки образцов проката с временным сопротивлением до 600 МПа. Для таких образцов оказалась вполне приемлемой и конфигурация режущего инструмента, оговариваемая в п.п.2...4 формулы изобретения. Достаточным было и предлагаемое число отверстий (и стяжных болтов).

Сравнительная проверка известной дисковой фрезы показала, что сортамент обрабатываемого проката (образцов) снизился почти на 30%, стойкость фрезы была меньше, чем у заявляемой в 1,5 раза (при больших затратах на изготовление) и до 8% образцов не были годными.

Таким образом, опыты показали приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известным объектом.

По данным технико-экономических исследований, проведенных в Центральной лаборатории ОАО "ММК", использование предлагаемой дисковой фрезы для изготовления образцов, применяемых при испытаниях проката, позволит снизить трудозатраты не менее чем на 10%, а также повысить достоверность этих испытаний.

Пример конкретного выполнения

Дисковая фреза выполнена согласно фиг.1...3 (см.) из ст.40Х и имеет параметры: D=147 мм, Н=12 мм, b1=20 мм, l1=48 мм, h=1,5 мм, dо=32 мм, b2=4,0 мм, l2=50 мм; диаметр отверстий под болты - М 6 и 6,3 мм, их расстояние от центра 0-60 мм.

Таким образом, D=12,25Н; b≅0,33Н; l=4,16Н.

Концы режущих кромок ножей V-образные с α=45°.

Фреза предназначена для изготовления образцов из стали с σ≤600 МПа толщиной ≥10 мм.

Фреза относится к области обработки металлов резанием и содержит цилиндрический корпус с посадочным отверстием, режущие плоские ножи, установленные на равных расстояниях друг от друга в радиальных пазах корпуса, между которыми расположены резьбовые отверстия для стяжных болтов, и стяжное цилиндрическое кольцо с отверстиями, соосными с резьбовыми отверстиями на корпусе. Для расширения технологических возможностей стяжное кольцо выполнено с диаметром, равным 12,0...12,5 его толщины Н, количество плоских ножей, установленных в радиальных пазах корпуса, выбрано равным четырем, а в стяжном кольце выполнены четыре сквозные радиальные проточки, расположенные под углом 45° к пазам корпуса, с длиной (4,1...4,3)Н и с шириной, равной (0,30...0,35)Н, между которыми размещены отверстия, соосные с резьбовыми отверстиями на корпусе. 4 з.п. ф-лы, 3 ил.

| Сборная фреза | 1978 |

|

SU831427A1 |

| Дисковая пила для резки труб | 1985 |

|

SU1298010A1 |

| Сборный дисковый режущий инструмент | 1985 |

|

SU1362619A1 |

| Дисковая фреза | 1991 |

|

SU1808519A1 |

| US 4936717 А, 26.07.1990. | |||

Авторы

Даты

2008-12-10—Публикация

2007-03-27—Подача