Изобретение относится к системе для крепления имеющего подошву рельса на опоре, такой как бетонная шпала, содержащей расположенную между подошвой рельса и опорой распределяющую нагрузку плиту, такую как ребристая плита, а также расположенную между опорой и плитой упругую первую прокладку и при необходимости проходящую между первой прокладкой и опорой вторую прокладку из по существу неупругого материала, такого как жесткая пластмасса, при этом с опорой соединен держатель, от которого отходит, по меньшей мере, один имеющий несколько лапок упругий натяжной зажим, который опирается непосредственно или опосредованно на подошву рельса.

Соответствующая система раскрыта в ЕР-В-0619852. При этом натяжной зажим имеет на виде сверху приблизительно форму М и содержит две наружные лапки и две внутренние лапки, которые, соответственно, соединены друг с другом через дуговые участки. Наружные лапки фиксируются в гнездах держателя, а внутренние лапки и, соответственно, соединяющие их дуги опираются на подошву рельса. Держатель имеет два расположенных на расстоянии друг от друга плеча с U-образными канальными отверстиями в качестве гнезд, в которые вгоняются наружные лапки, чтобы затем с необходимым предварительным напряжением прижимать подлежащий креплению рельс через внутренние лапки. Держатель может быть забетонирован в бетонную шпалу через цапфу, или же, например, с помощью сварки соединен с ребристой плитой.

Имеющий на виде сверху Е-образную форму натяжной зажим для крепления рельса известен из АТ-С-350608. Для фиксации натяжного зажима одну лапку вбивают в канал анкерного элемента, который в свою очередь залит в бетонную шпалу.

Имеющий W-образную форму натяжной зажим раскрыт в DE-С-3018091. Участки натяжного зажима фиксируются в желобоообразном углублении уголковой направляющей плиты. Противоположные участки натяжного зажима опираются на подошву рельса. Сам натяжной зажим соединяется с помощью болта с бетонной шпалой.

Известные рельсовые крепления с натяжными зажимами указанного выше рода имеют тот недостаток, что, в частности, в зоне стрелок и пересечений, в которых рельсы проходят плотно рядом друг с другом, нет достаточного места для позиционирования и фиксации натяжных зажимов. Поэтому в этих зонах необходимы принципиально особые конструкции для крепления рельсов.

Из WO-A-0138642 известно рельсовое крепление, в котором принимающий натяжной зажим держатель выполнен как единое целое с ребристой плитой. При этом предварительное напряжение ребристой плиты происходит с помощью имеющего форму полого прямоугольного параллелепипеда элемента, который проходит через прорези в базовой плите, прокладке, а также выравнивающей плите для входа со стопорением в согласованное с наружной геометрией полого прямоугольного параллелепипеда и встроенное в бетонную шпалу гнездо. При этом полый параллелепипед одним выступом опирается на ступенчатый вырез базовой плиты, так что за счет этого в зависимости от проникновения полого параллелепипеда в гнездо происходит предварительное напряжение базовой плиты.

Согласно US-А-4756477 с ребристой плитой соединен держатель, от которого отходит натяжной зажим для прижимания рельса.

В полезной модели DE-U-9320372 раскрыто крепление рельса, в котором от ребристой плиты отходят контропоры, которые служат в качестве держателя для опирающихся на подошву рельса натяжных зажимов. Держатели и ребристая плита образуют один блок.

Из GB-A-2370062 известен соединенный с базовой плитой, на которую опирается рельс, держатель, от которого отходит прижимающий рельс натяжной зажим. Держатель зафиксирован на базовой плите посредством соединения типа ласточкин хвост. Дополнительно к этому предусмотрено несколько болтов, из которых один предназначен для ввинчивания в опору, на которой расположена базовая плита.

Для исключения как бокового сдвига, так и поворота рельса, из US-А-4967954 известен имеющий натяжной зажим держатель, который, с одной стороны, проходит под подошвой рельса, а, с другой стороны, - по поверхности ребристой плиты, на которую опирается рельс. При этом держатель соединен с ребристой плитой с помощью резьбового соединения.

Предметом US-A-4325510 является рельсовое крепление с держателем, с помощью которого можно фиксировать рельсы с разной шириной подошвы. Для этого держатель расположен в эксцентрично проходящем вырезе дискообразного гнезда, которое расположено с возможностью поворота в ребристой плите. Сама ребристая плита расположена на упругой прокладке и ее можно предварительно напрягать относительно этой прокладки с помощью ввинчиваемого в бетонную шпалу болта.

В основу данного изобретения положена задача усовершенствования системы для крепления рельса указанного вначале рода так, что с помощью конструктивно простых мер можно фиксировать рельс, соответственно, рельсы, в зоне, в частности, стрелки, при этом должна обеспечиваться упругая опора рельса в объеме, известном из уровня техники и необходимом в зоне стрелок. В частности, должна быть создана возможность с помощью конструктивно простых мер обеспечивать такую опору рельса, чтобы образованная из упругого натяжного зажима и упругой первой прокладки пружинная система имела характеристику с точкой излома, так чтобы при проезде через нее происходило хорошее демпфирование, в противном случае получается квазижесткий блок. При этом независимо от этого должно обеспечиваться, чтобы нагрузка натяжного зажима не приводила к снижению усталостной прочности.

Задача решена согласно изобретению по существу тем, что держатель выполнен в виде предназначенной для разъемного вставления в распределяющую нагрузку плиту, обеспечивающей перемещение относительно распределяющей нагрузку плиты первой вставки, или держатель выполнен в виде единого блока с распределяющей нагрузку плитой, причем образующий единый блок с распределяющей нагрузку плитой держатель имеет проходное отверстие, в котором расположена сдвигаемая относительно держателя, обеспечивающая перемещение относительно держателя вторая вставка, через которую проходит соединяющий держатель с опорой резьбовой элемент, который предназначен для ввинчивания в опору, при этом распределяющая нагрузку плита предназначена для непосредственного или опосредованного предварительного напряжения с помощью держателя относительно опоры.

При этом непосредственное предварительное напряжение с помощью держателя означает, что держатель сам задает предварительное напряжение распределяющей нагрузку плиты, т.е. степень, в которой сжимается упругая первая прокладка при отсутствующей дополнительной нагрузке рельса. При этом обеспечивается возможность перемещения распределяющей нагрузку плиты относительно держателя в направлении опоры, так что может происходить вызываемая этим нагрузка натяжного зажима. Такая конструкция предусмотрена, в частности, для жесткой укладки.

В противоположность этому, опосредованное предварительное напряжение означает, что распределяющая нагрузку плита образует с держателем единый блок то ли за счет геометрического замыкания, то ли за счет выполнения в виде единого целого, и предварительное напряжение задается распорным элементом, который предпочтительно предназначен для вставления в виде съемной вставки в держатель, который, следовательно, можно перемещать относительно вставки.

За счет этих мер можно укладку рельса в точке опоры выполнять в соответствии с требованиями жесткой или мягкой укладки, при этом при опосредованном предварительном напряжении распределяющей нагрузку плиты с помощью держателя можно обеспечивать высокую упругость, поскольку отсутствует относительное движение между распределяющей нагрузку плитой и держателем, и, следовательно, сам натяжной зажим не может проходить большие пружинные пути. Следовательно, обеспечивается требуемая усталостная прочность.

В модификации изобретения предусмотрено, что держатель имеет базовый участок с проходящим на нижней стороне фасонным буртиком, и что из противоположной фасонному буртику зоны базового участка, т.е. его верхней стороны, отходит, по меньшей мере, одно гнездо, такое как плечо или канал, в который входит лапка натяжного зажима или участок лапки.

При этом фасонный буртик имеет в сечении предпочтительно круговой или овальный периметр, при этом протяженность по поверхности должна быть предпочтительно меньше протяженности по поверхности базового участка. При такой конструкции держатель вставляется в распределяющую нагрузку плиту со стороны, удаленной от опоры. Если протяженность по поверхности базового участка меньше протяженности по поверхности фасонного буртика, то держатель необходимо вставлять в распределяющую нагрузку плиту с нижней стороны.

В отличие от известных рельсовых креплений предлагается согласно изобретению держатель с одним натяжным зажимом, при этом держатель предназначен для съемного вставления в распределяющую нагрузку плиту, которая в свою очередь может быть выполнена в виде ребристой плиты или возвышения в зоне корня остряка. При этом фиксация держателя осуществляется с помощью проходящего насквозь резьбового элемента, такого как болт, при этом через держатель одновременно фиксируется распределяющая нагрузку плита.

В частности, предусмотрено, что фасонный буртик держателя не только входит с геометрическим замыканием в распределяющую нагрузку плиту, но также затем соединяется с ней с геометрическим и силовым замыканием, когда происходит непосредственное предварительное напряжение распределяющей нагрузку плиты с помощью держателя.

При фиксации держателя и тем самым распределяющей нагрузку плиты держатель прилегает первой опорной поверхностью к образующему вторую опорную поверхность участку распределяющей нагрузку плиты. Кроме того, держатель должен иметь осевое отверстие, в котором расположена с возможностью сдвига относительно держателя вторая вставка, через которую проходит соединяющий держатель с опорой резьбовой элемент, такой как болт, который можно непосредственно или опосредованно ввинчивать в опору. При этом резьбовой элемент или шайбообразный элемент, через который проходит резьбовой элемент, при фиксированном держателе и, тем самым, фиксированной распределяющей нагрузку плите прилегает с силовым замыканием к обращенной от опоры третьей опорной поверхности держателя, или же к второй вставке, в зависимости от непосредственного или опосредованного предварительного напряжения распределяющей нагрузку плиты с помощью держателя.

При опосредованном предварительном напряжении с помощью держателя, когда вторая вставка зажата с силовым замыканием между резьбовым элементом и опорой или расположенной на ней, по существу жесткой плитой, согласно одному предпочтительному варианту выполнения предусмотрено, что из фасонного буртика по периферии выступают, по меньшей мере, два выступа, расстояние в свету каждого из которых до отходящей из держателя опорной поверхности равно или незначительно больше расстояния в свету между исходящей из распределяющей нагрузку плиты второй опорной поверхностью и нижней поверхностью гасящей нагрузку плиты, вдоль которой проходит упругая первая прокладка или исходит из нее. Таким образом, выступающие по периферии выступы могут охватывать распределяющую нагрузку плиту, так что достигается желаемое геометрическое замыкание.

Для технической реализации этого согласно изобретению предусмотрено, что держатель соединен с распределяющей нагрузку плитой своего рода штыковым соединением. Для этого сквозное отверстие, в котором размещается вставка, в распределяющей нагрузку плите имеет геометрию, которая согласована с наружной геометрией фасонного буртика. Однако соответствующие выступам выемки проходят так, что держатель необходимо вставлять в распределяющую нагрузку плиту со смещением относительно направленного к подошве рельса положения для последующего поворота и направления к подлежащему фиксации рельсу.

Если, как указывалось выше, держатель предпочтительно соединен с распределяющей нагрузку плитой разъемно, то существует также возможность их выполнения в виде единого блока.

Для достижения желаемого предварительного напряжения имеются, в частности, следующие конструктивные возможности. Если осуществляется непосредственное предварительное напряжение распределяющей нагрузку плиты с помощью держателя, то при опирании с силовым замыканием резьбового элемента и, соответственно, пронизываемого им шайбообразного элемента держатель прилегает четвертой опорной поверхностью к опоре, такой как бетонная шпала, и, соответственно, ко второй прокладке, которая выполнена по существу неупругой и состоит, например, из жесткой пластмассы. При этом расстояние в свету между первой и четвертой опорными поверхностями держателя меньше толщины упругой первой прокладки при отвинченном резьбовом элементе и расстояния в свету между второй опорной поверхностью и нижней поверхностью распределяющей нагрузку плиты. Следовательно, при завинчивании резьбового элемента и тем самым фиксации держателя и тем самым распределяющей нагрузку плиты упругая первая прокладка сжимается в необходимой степени и реализуется желаемое предварительное напряжение.

При опосредованном предварительном напряжении, т.е. прилегании с силовым замыканием резьбового элемента и, соответственно, пронизываемого им шайбообразного элемента ко второй вставке вторая вставка имеет осевую длину, которая при ввинчивании резьбового элемента приводит к тому, что держатель вместе с распределяющей нагрузку плитой смещается в направлении опоры, и тем самым сжимается упругая первая прокладка. При этом, естественно, резьбовой элемент, то есть его головка, соответственно, шайбообразный элемент прилегает к зоне держателя. Поскольку держатель и распределяющая нагрузку плита в этом случае образуют единый блок, то натяжной зажим должен компенсировать исключительно лишь вводимые через рельс силы опрокидывания, так что не возникают потери усталостной прочности.

Согласно другому аспекту изобретения предусмотрено, что от базового участка держателя могут отходить два плеча, принимающие каждое участок лапки натяжного зажима, при этом между плечами проходит резьбовой элемент в виде болта. Между плечами проходят также лапки натяжного зажима, которые опираются на подошву рельса или элемент, с помощью которых можно фиксировать проходящие рядом друг с другом рельсы.

Согласно изобретению предусмотрено, что базовый участок держателя расположен между двумя подошвами рельс, от базового участка отходят две пары плеч, от каждой пары плеч отходит натяжной зажим, и между двумя парами плеч проходит регулируемый базовый элемент и опирающийся на подошвы рельсов плитообразный элемент, на который опирается, по меньшей мере, по одной лапке каждого натяжного зажима.

Вместо двух пар плеч от базового участка могут отходить также два расположенных на расстоянии друг от друга каналообразных гнезда для размещения одной лапки имеющего на виде сверху Е-образную форму натяжного зажима, описание которого приведено в АТ-С-350608.

За счет конструкции опирающихся на прилегающий к подошвам рельсов плитообразный элемент натяжных зажимов простым образом обеспечивается прижатие рельсов, которые проходят непосредственно рядом друг с другом, как это происходит в зоне стрелок и, соответственно, пересечений.

Имеющий две пары плеч и, соответственно, два канала базовый участок предпочтительно имеет форму прямоугольного параллелепипеда, при этом от базового участка отходит имеющий в сечении прямоугольную форму с закруглениями фасонный буртик в форме прямоугольного параллелепипеда, который входит в несущую нагрузку плиту и соединяется с ней с геометрическим замыканием.

При этом прокладка и, соответственно, ее опорные поверхности для натяжных зажимов имеет наклон, который, как обычно, соответствует наклону подлежащих фиксации подошв рельсов.

Держатель или первая вставка состоит из металла, а вторая вставка - из пластмассы, в частности полиамида с долей стекловолокна между 50% и 70%, предпочтительно около 60%.

Другие детали, преимущества и признаки изобретения следуют не только из формулы изобретения и указанных в ней признаков, по отдельности и/или в комбинации, но также из приведенного ниже описания предпочтительных вариантов выполнения со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - план стрелки;

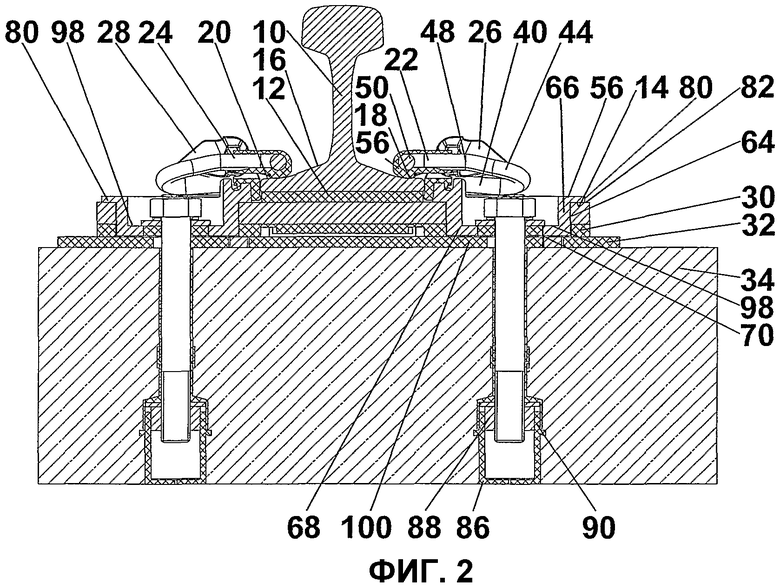

фиг.2 - разрез по линии А-А на фиг.1;

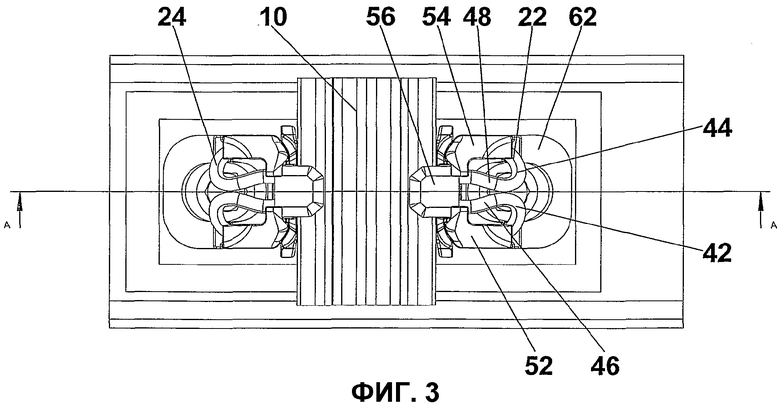

фиг.3 - часть бетонной шпалы в зоне разреза А-А согласно фиг.2, вид сверху;

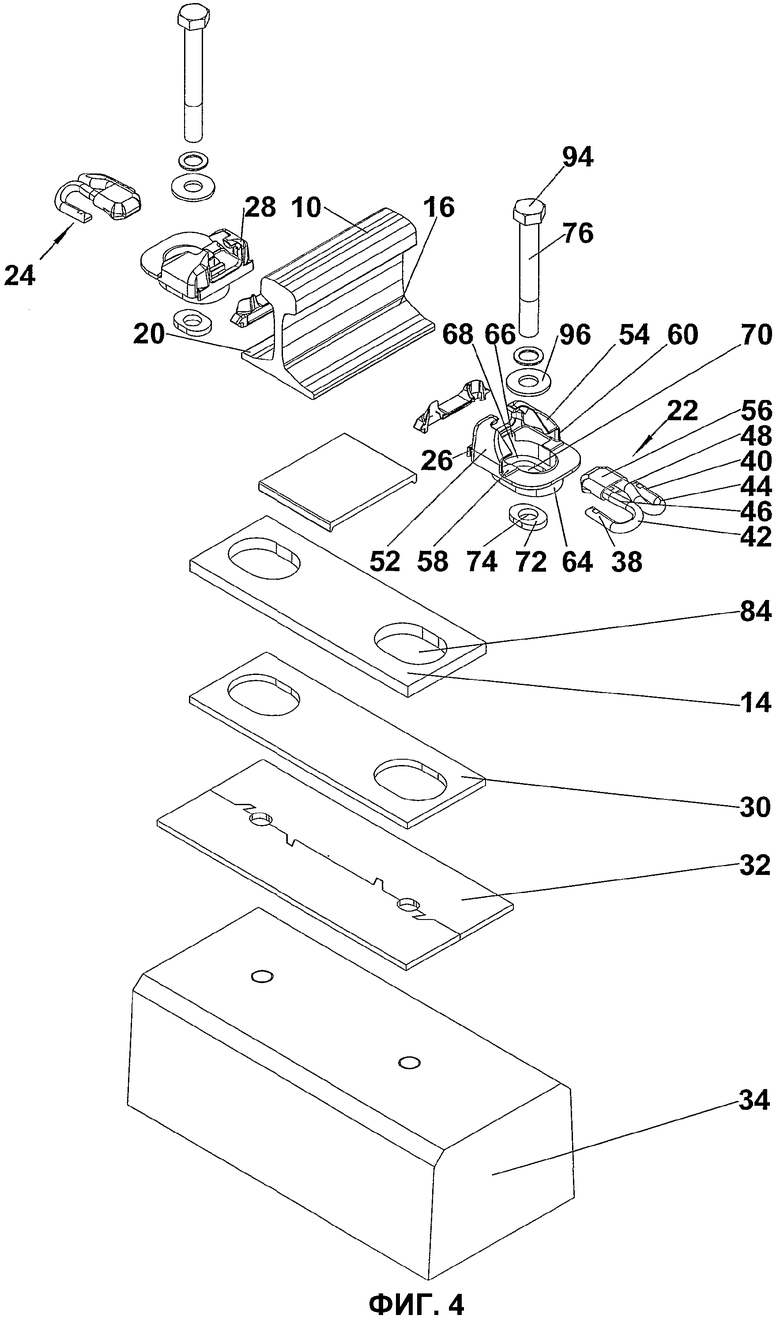

фиг.4 - элементы системы, согласно фиг.2 и 3, в разобранном виде в изометрической проекции;

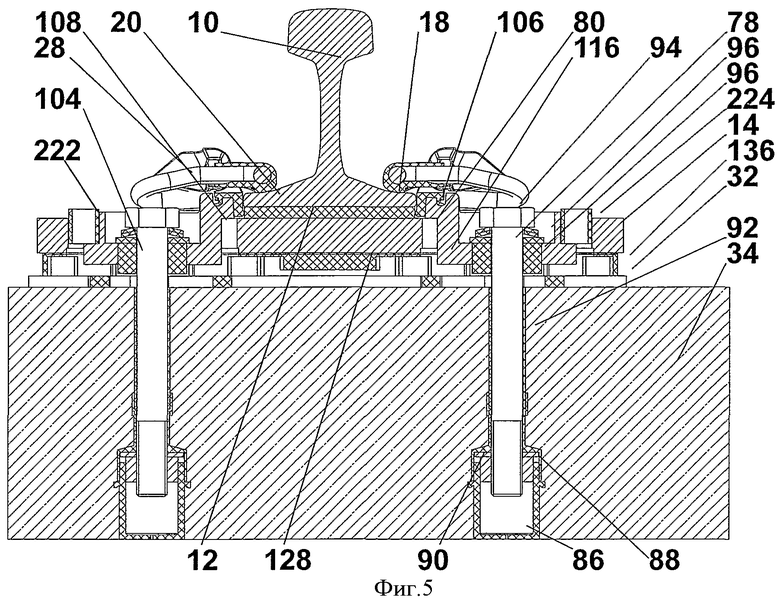

фиг.5 - альтернативный вариант выполнения системы согласно фиг.2;

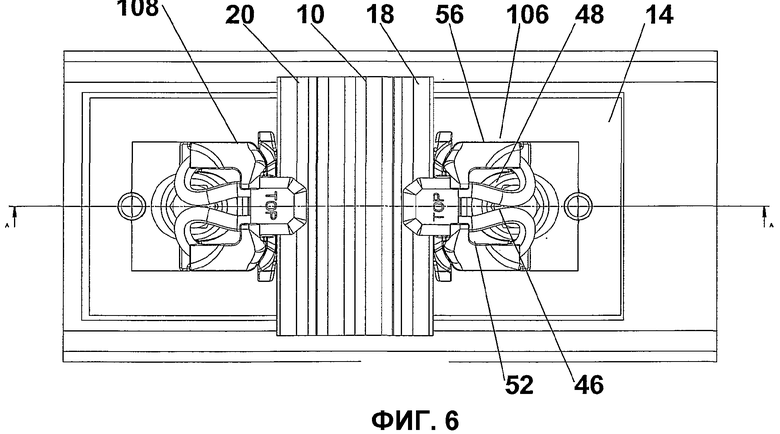

фиг.6 - система согласно фиг.5, вид сверху;

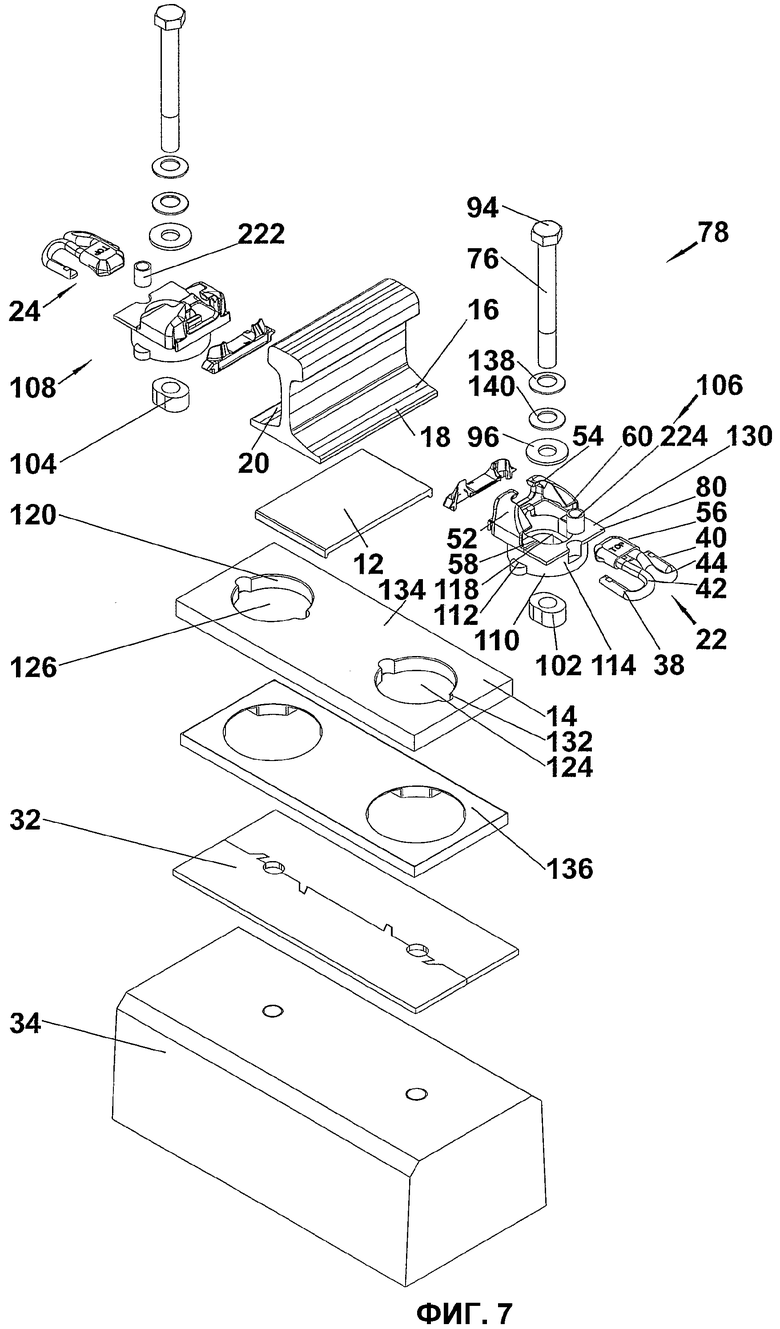

фиг.7 - элементы системы согласно фиг.5 и 6, в разобранном виде в изометрической проекции;

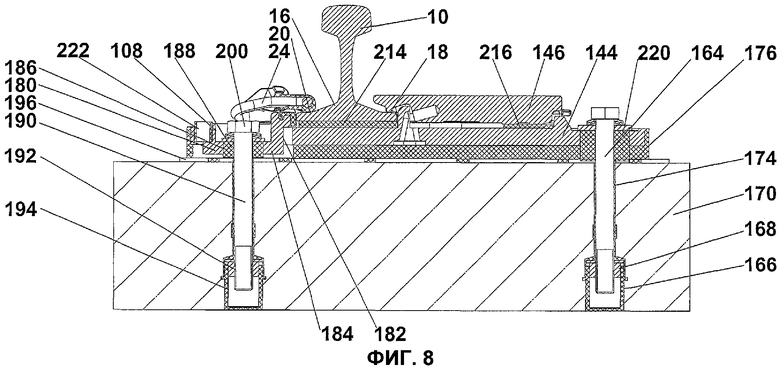

фиг.8 - разрез по линии В-В на фиг.1;

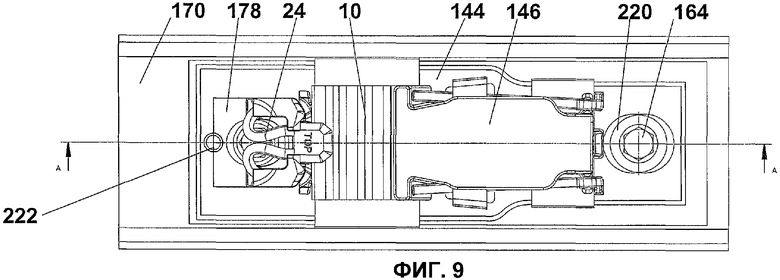

фиг.9 - система согласно фиг.8, вид сверху;

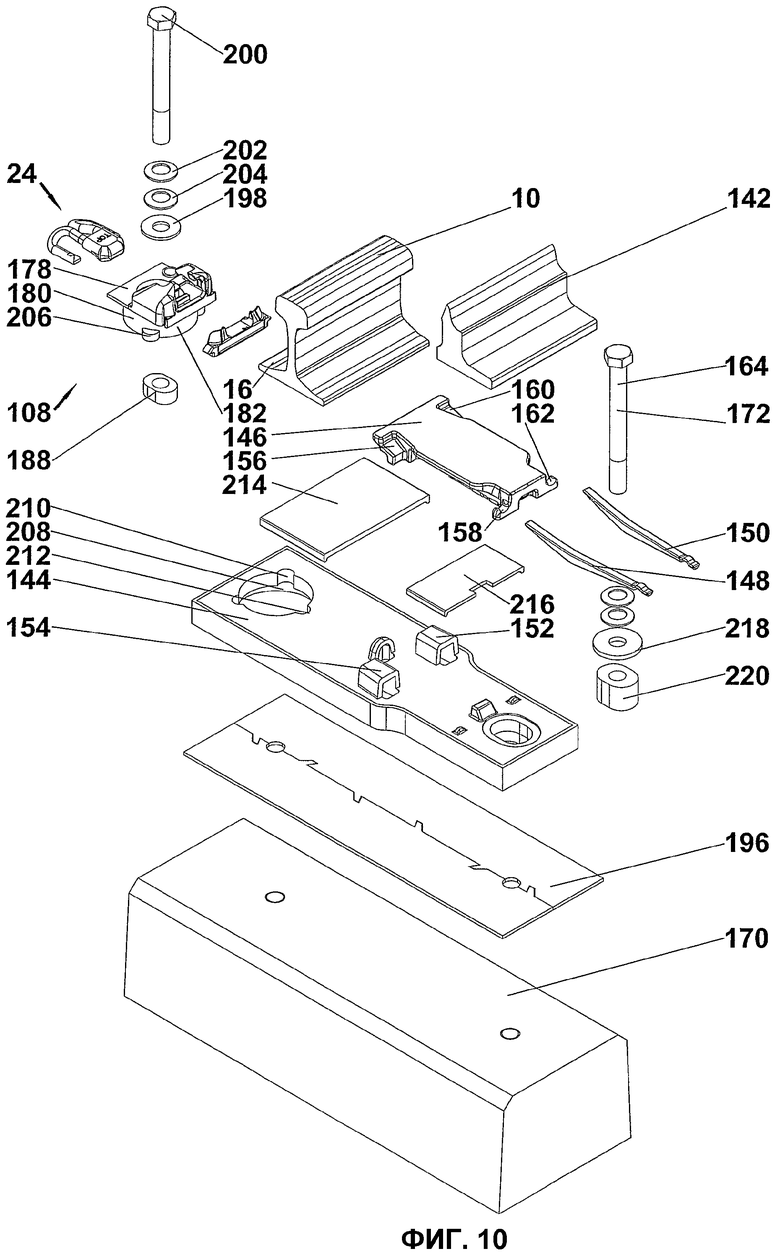

фиг.10 - элементы системы согласно фиг.8 и 9, в разобранном виде в изометрической проекции;

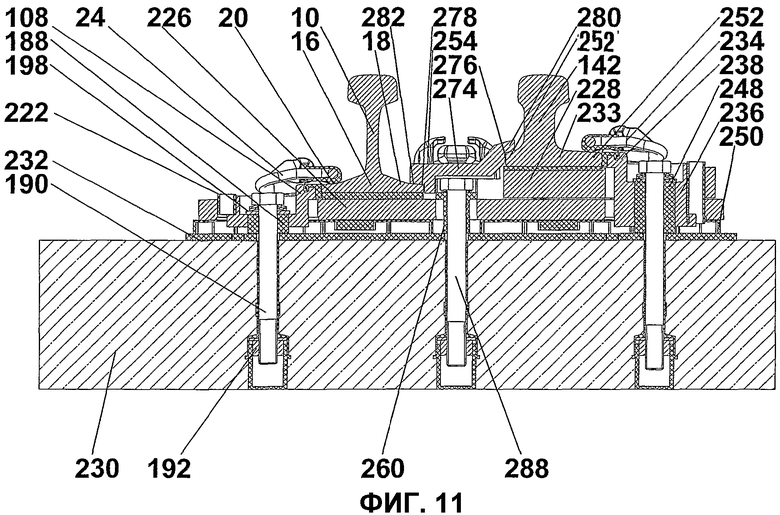

фиг.11 - разрез по линии С-С на фиг.1;

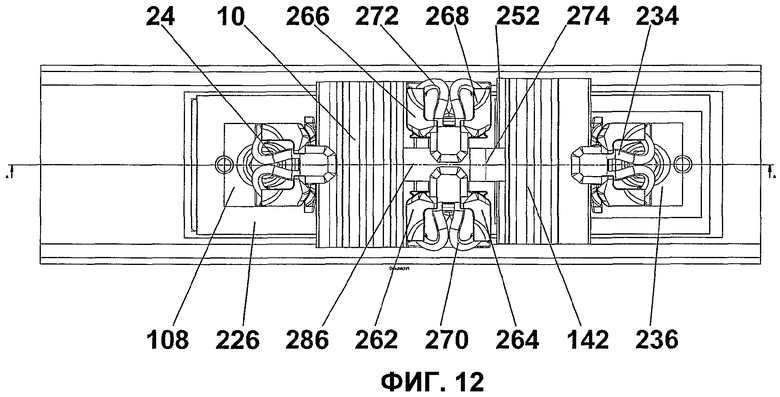

фиг.12 - зона разреза С-С согласно фиг.11, вид сверху;

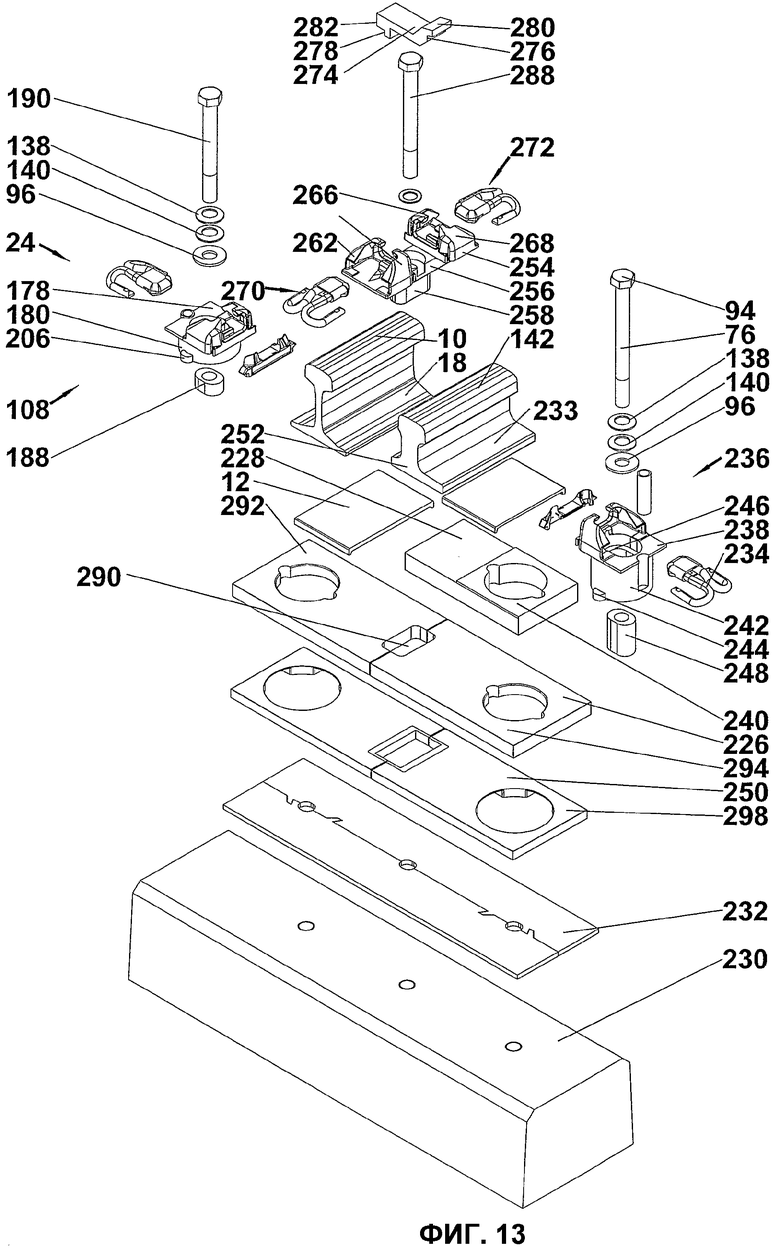

фиг.13 - элементы системы согласно фиг.11 и 12, в разобранном виде в изометрической проекции;

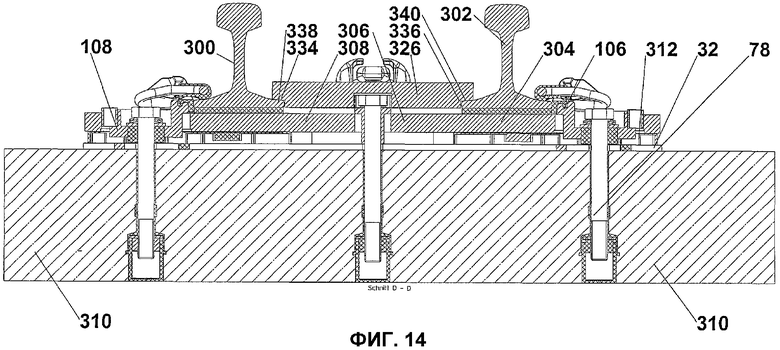

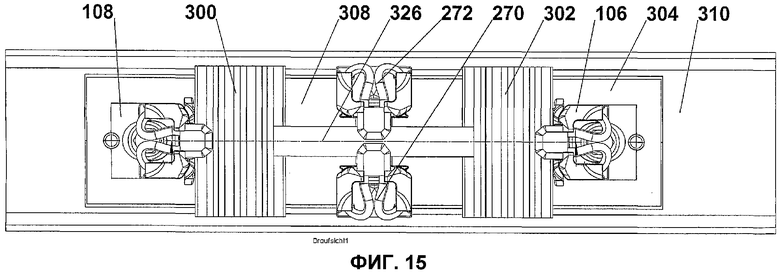

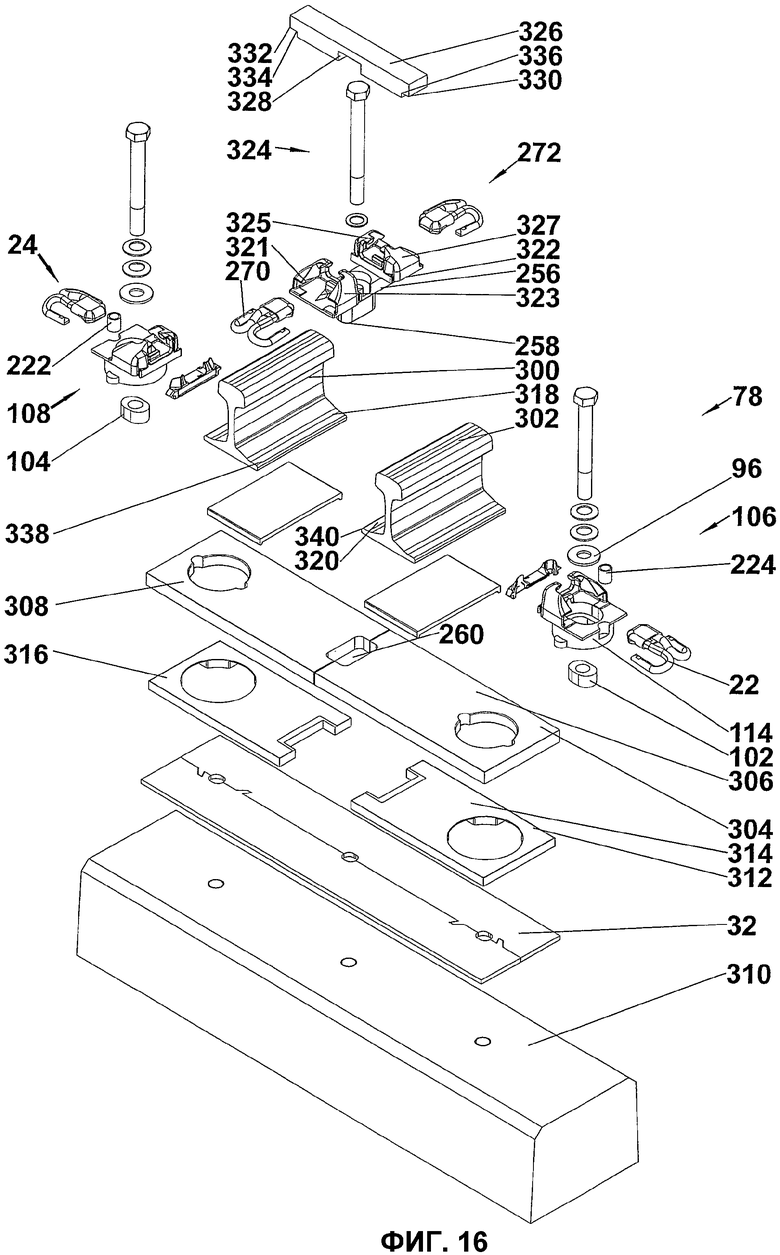

фиг.14 - разрез по линии D-D на фиг.1;

фиг.15 - система согласно фиг.14, вид сверху;

фиг.16 - элементы системы согласно фиг.14 и 15, в разобранном виде в изометрической проекции;

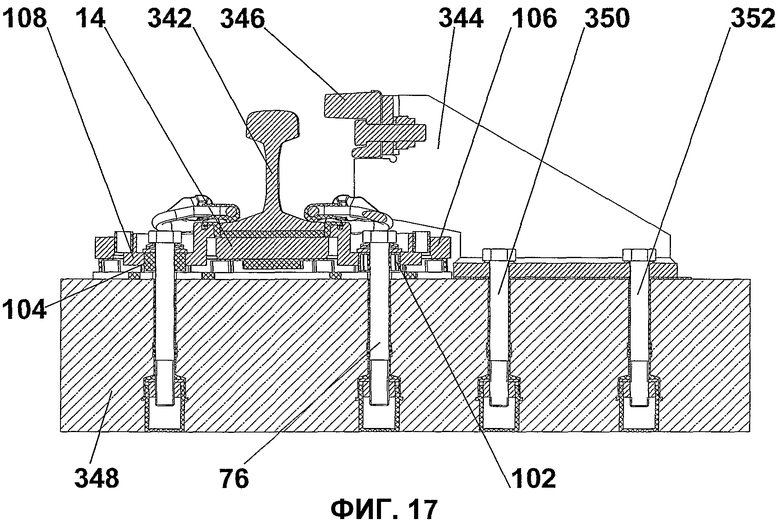

фиг.17 - разрез по линии Е-Е на фиг.1;

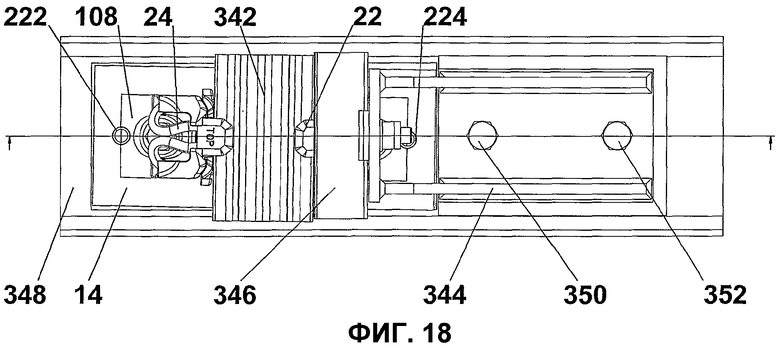

фиг.18 - система согласно фиг.17, вид сверху;

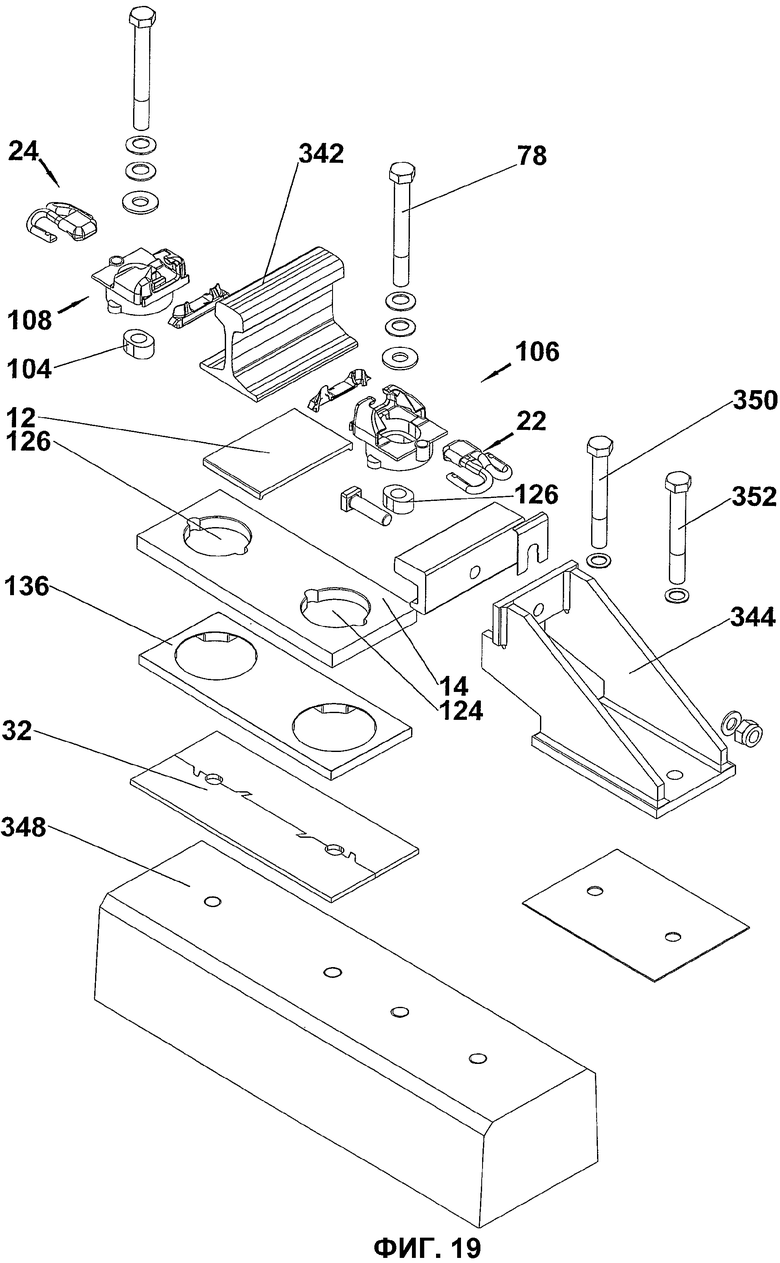

фиг.19 - элементы системы согласно фиг.17 и 18, в разобранном виде в изометрической проекции;

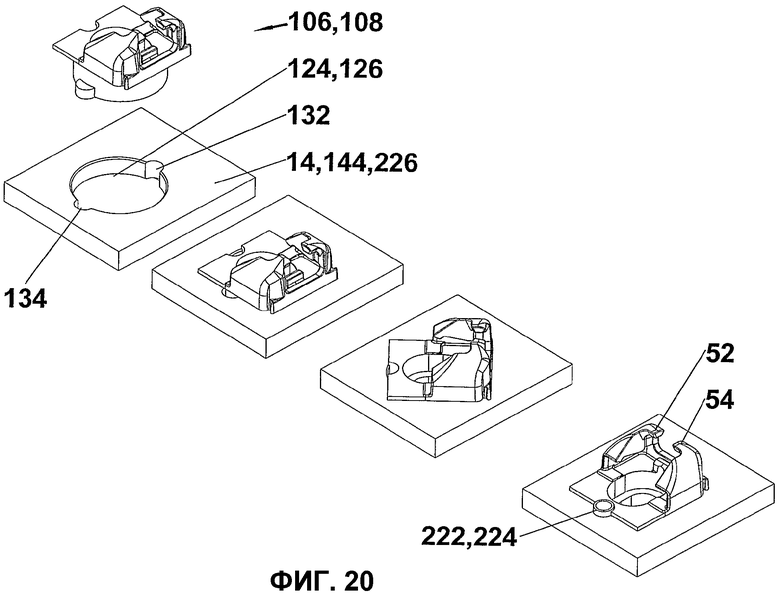

фиг.20 - различные положения подлежащего вставлению в ребристую плиту держателя, в изометрической проекции; и

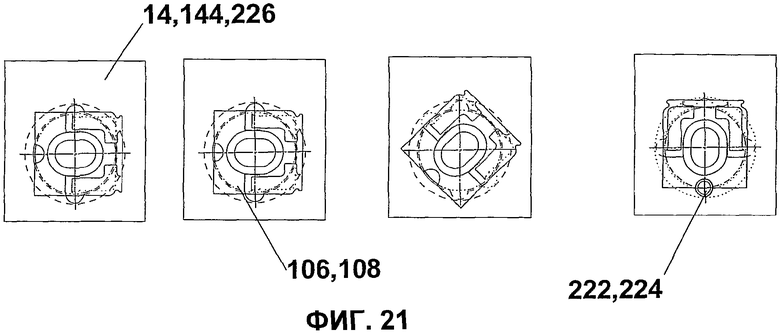

фиг.21 - положения согласно фиг.20, вид сверху.

На фигурах, в которых принципиально одинаковые элементы обозначены одинаковыми позициями, показаны крепления для проходящих в зоне стрелки рельсов. При этом для крепления рельсов служат упругие натяжные зажимы, называемые также клипсами, и принимающие их держатели, как это описано в принципе в патенте ЕР-В-0619852, в частности показано на фиг.1-5, поскольку относящееся к этому раскрытие учитывается в данном описании. Однако изобретение не ограничивается соответствующей формой натяжных зажимов. Более того, идею изобретения можно реализовать также с помощью натяжных зажимов другой формы и натяжных зажимов, которые размещаются в держателях, которые для фиксации натяжных зажимов не имеют плеч, а имеют, например, канал, как это известно из крепления, согласно АТ-С-350608, полное содержание которого также учитывается в данном описании.

На фиг.1 чисто схематично показан план простой стрелки. При этом рельсы опираются на бетонные шпалы и фиксируются, снова лишь в качестве примера, с помощью так называемых Pandrol®-клипсов, которые описаны в ЕР-В-0619852.

На фиг.2-7 показано нормальное крепление рельса на пути и, соответственно, рамного рельса 10 непосредственно перед острием остряка. Рамный рельс 10 опирается как обычно на прокладку 12, которая в свою очередь расположена на распределяющей нагрузку плите 14, которая называется в последующем ребристой плитой. Рельс 10 так же как и его подошва 16, т.е. ее продольные боковые края 18, 20, фиксируется с помощью опирающихся на них натяжных зажимов 22, 24, которые отходят от держателей 26, 28.

Ребристая плита 14 опирается на упругую прокладку 30, которая лежит на по существу неупругой плите 32, например, из жесткой пластмассы. Плита 32 в свою очередь отходит в данном примере выполнения непосредственно от бетонной шпалы 34.

Упругая прокладка 30 может, например, в соответствии с WO-А-200227099 иметь под подошвой 16 рельса отведенные назад зоны 36, которые при нормальной нагрузке рельса 10 проходят на расстоянии от прокладки 32. При слишком больших нагрузках отведенные назад зоны наоборот опираются на прокладку 32, так что прокладка 30 становится более жесткой.

Натяжные зажимы 22, 24 имеют в плане примерно форму М и содержат наружные лапки 38, 40, которые через дуговые участки 42, 44 переходят во внутренние лапки 46, 48, которые в свою очередь соединены через дуговой участок 50.

Наружные лапки 38, 40 вбивают при фиксации натяжных зажимов 22, 24 в держатели 26, 28, а именно в так называемые плечи 52, 54, соответственно, в окруженные ими полые пространства. Таким образом, за счет прохождения лапок 38, 40, 46, 48 и прохождения дуговых участков 42, 44 дуговой участок 50 прилегает с предварительным напряжением к подошве 16 рельса и, соответственно, соответствующему продольному краю 18, 20, и тем самым прижимает рамный рельс 10. При этом дуговой участок 50 окружен гильзой 56, состоящей из электрически изолирующего материала.

Хотя принципиальная конструкция натяжных зажимов 22, 24 пояснена применительно к натяжному зажиму 22, это относится, соответственно и, к натяжному зажиму 24. В то же время в последующем описание конструкции держателей 26, 28 приводится на примере держателя 26.

Держатель 26 имеет принимающие лапки 38, 40 плечи 52, 54, каждое из которых имеет открытый сбоку U-образный канал 58, 60 для размещения лапок 38, 40 и отходит от плитообразного базового участка 62, который в свою очередь имеет на нижней стороне фасонный буртик 64, который предпочтительно имеет форму стакана с окружной стенкой 66 и нижней стенкой 68. Нижняя стенка 68 снабжена проходным отверстием 70 для размещения вставки 72, которую можно назвать также установочным конусом. Вставка 72 имеет также проходное отверстие 74, через которое проходит стержень 76 проходного болта 78 для фиксации держателя 26 и тем самым ребристой плиты 14. Для этого базовый участок 62 прилегает первой опорной поверхностью 80 сверху к образующему вторую опорную поверхность 82 участку ребристой плиты 14. Ребристая плита 14 имеет проходное отверстие 84 для размещения с геометрическим замыканием фасонного буртика 64. Для крепления держателя 26, 28 и тем самым ребристой плиты 14 соответствующий держатель 26, 28, то есть фасонный буртик 64, вставляется в соответствующее отверстие 84 ребристой плиты 14. Затем в проходное отверстие 70 держателя 26 вставляют вставку 72. Затем ввинчивают болт в размещенную в манжете 86 гайку 88, которая расположена в бетонной шпале 34. Манжета 86 размещена в расширении 90, которое отходит от влитой в бетонную шпалу 34 гильзы 92, которая при установленном болте 78 окружает его стержень 76, как показано в разрезе на фиг.2.

Болт 78, т.е. его головка 94, опирается на шайбу 96 с отверстием, которая в свою очередь прилегает к внутренней поверхности дна фасонного буртика 64. При затягивании болта 78 держатель 26, 28 притягивается к выполненной по существу жесткой плите 32 и прилегает к ней с силовым замыканием. При этом шайба 96 прилегает к окружающей краевую зону внутренней поверхности нижней стенки 68, которая называется третьей опорной поверхностью 98. Одновременно перемещается ребристая плита 14. За счет этого ребристая плита 14 получает упругое предварительное напряжение, поскольку расстояние между первой опорной поверхностью 80 держателя 26 и его опирающейся на плиту 32 четвертой опорной поверхностью 100 меньше толщины ребристой плиты 14 и упругой прокладки 30 в несжатом состоянии, то есть при отпущенном болте 78. При затягивании болта 78 упругая прокладка 32 сжимается, за счет чего обеспечивается желаемое предварительное напряжение ребристой плиты 14.

При нагрузке рамного рельса 10 он может в требуемой степени пружинить. При этом упругая прокладка 30 с шайбой 96 образуют пружинную систему, с помощью которой может быть реализована имеющая излом характеристика, которая раскрыта в DE-C-4243990. Естественно, что соответствующую характеристику можно осуществить также тогда, когда головка 94 опирается непосредственно на нижнюю стенку 68.

За счет того, что предварительное напряжение ребристой плиты 14 задается держателем 26, 28, возможно относительное движение между ребристой плитой 14 и держателем 26, 28 и тем самым рамным рельсом 10. За счет этого натяжной зажим 22, 24 должен при необходимости выполнять пружинные движения в зависимости от оседания рамного рельса 10, что может приводить к уменьшению усталостной прочности. Для исключения этого предварительное напряжение ребристой плиты 14 можно реализовать в соответствии с показанным на фиг.5-7 примером выполнения с помощью проходящей через держатель 26, 28 вставки 102, 104. В этом случае используется держатель 106, 108, который соединяется с ребристой плитой с геометрическим замыканием, своего рода штыковым соединением.

Как показано, в частности, на фиг.7, держатель 106, 108 имеет фасонный буртик 110, который имеет в сечении круговую форму с двумя выступающими на периферии выступами 112, которые в свою очередь имеют в сечении форму полукруга. Независимо от этого фасонный буртик 110, аналогично фасонному буртику 64 держателя 26, 28, имеет окружную стенку 114, а также нижнюю стенку 116 с отверстием 118. В соответствии с этим окружная стенка 114 соответствует полому цилиндру. В противоположность этому форма окружной стенки 66 фасонного буртика 64 держателя 26, 28 является в сечении овальной, чтобы за счет вставления с геометрическим замыканием в ребристую плиту 14 обеспечивать правильную ориентацию натяжных зажимов 22, 24 на подошве 16 рельса и, соответственно, его продольных краях 18, 20.

Окружная стенка 114 фасонного буртика 110 окружена с геометрическим замыканием внутренними поверхностями 120, 122 отверстий 124, 126 в ребристой плите 14, при этом выступающие на периферии выступы 112 проходят вдоль нижней стороны 128 ребристой плиты 14. Кроме того, держатель 106, 108 прилегает в соответствии с показанным на фиг.2-4 примером выполнения своим базовым участком 130, т.е. его образующей первую опорную поверхность 80 нижней стороной, к верхней стороне ребристой плиты 14, при этом расстояние в свету между первой опорной поверхностью 80 и выступающим на периферии выступом 112 соответствует толщине ребристой плиты 14 в зоне отверстия 124, 126.

Для обеспечения вставления держателей 106, 108 в отверстия 124, 126 последние имеют соответствующие выступам 112 прорези 132, 134, через которые проходят выступы 112 в положении держателя 106, когда он неправильно ориентирован на подошве 16 рельса. После вставления держателя 106 в отверстие и прохождения периферийных выступов 112 вдоль нижней стороны 128 ребристой плиты 14 держатель 106 поворачивают для правильной ориентации на подошве рельса, при этом держатель 106 соединяется с ребристой плитой 14 своего рода штыковым соединением. Затем в отверстие 118 нижней стенки 116 вставляют вставку 102. При этом вставка 102 имеет такую высоту, что при затягивании болта 78 создается требуемое предварительное напряжение ребристой плиты 14 за счет сжимания проходящей под ребристой плитой 14 прокладки 136. При этом упругая прокладка 136, в отличие от показанного на фиг.2-5 примера выполнения, закреплена на нижней стороне 128 ребристой плиты 114. Это можно осуществлять с помощью вулканизации.

Вставление держателя 106, 108 в ребристую плиту 14 и тем самым соединение с геометрическим и силовым замыканием между ними показано на фиг.20 и 21, так что оно не требует подробного описания. Как показано на фиг.20 и 21, подлежащий фиксации рельс проходит над изображенными в различных положениях держателями 106, 108. Следовательно, сначала держатель 106, 108 со сдвигом на 90° относительно правильного позиционирования вставляют в показанную частично ребристую плиту 14, а затем поворачивают в ней на 90°. В этом изображенном справа положении плечи 52, 54 ориентированы на подошве 16 рельса и, соответственно, боковом продольном крае 18, соответственно, 20, так, что при забивании натяжного зажима 22, соответственно, 24, в ограниченное плечами 52, 54 пространство натяжной зажим 22, 24 опирается своим дуговым участком 50 и, соответственно, окружающей его гильзой 56 на краевой участок 18 и, соответственно, 20 и тем самым в требуемой степени прижимает рельс 10.

В остальном, на фиг.20 и 21 учтены позиции, применяемые для обозначения соответствующих элементов на других фигурах.

Перед забиванием натяжного зажима 22, 24 в держатель 106, 108 его и тем самым ребристую плиту 14 фиксируют с помощью болта 78, который ввинчивают в гайку 88 и затягивают. При этом шайба 96 лежит на вставке 102, и при затянутом болте 78 вставка 102 лежит на состоящей из жесткого материала прокладке 32. Таким образом, вставка 102 зафиксирована с силовым замыканием между прокладкой 32 и шайбой 96. Между головкой 94 болта и шайбой 96 могут быть расположены действующие в качестве дисковых пружин шайбы 138, 140, как показано на фиг.5-7. Шайбы 138, 140 стопорят болт. Возможны также альтернативные варианты выполнения, как, например, фиксаторы типа северный замок (Nordlock).

Упругая прокладка 136 вместе с шайбой 96 образует, как указывалось выше применительно к фиг.2-4, общую пружинную систему с имеющей излом характеристикой.

В показанном примере выполнения высота вставки 102, 104 меньше толщины нижней стенки 116 держателя 106, 108 и толщины упругой прокладки 136 в несжатом состоянии.

За счет того, что держатель 106, 108 соединен с ребристой плитой 14 с геометрическим и силовым замыканием, они изменяют положение в виде блока относительно вставки 102, 104, так что вследствие этого за счет опускания рамного рельса 10 не возникают дополнительные пружинные нагрузки натяжных зажимов 22, 24. Вследствие этого обеспечивается усталостная прочность.

Конструкцию съемного держателя, с помощью которого можно осуществлять непосредственно или опосредованно предварительное напряжение распределяющей нагрузку плиты для рельса, в частности, в зоне стрелки, и который дополнительно к этому предпочтительно является съемным, можно использовать не только в зоне нормальных рельсов, соответственно, в зоне рамного рельса непосредственно перед остряком, но также в зоне острякового рельса 142, которая для упрощения не показана на фиг.8 и 9, но зато показана на следующей фиг.10.

В этом показанном на фиг.8 разрезе по линии В-В на фиг.1 зоны стрелки рамный рельс расположен на ребристой плите 144, от которой разъемно отходит стрелочная подушка 146, на которой может со скольжением перемещаться остряковый рельс 142.

Стрелочная подушка 146 предназначена для разъемной фиксации с ребристой плитой 144 через проходящие вдоль боковых продольных краев ребристой плиты 144 стержневые пружинные элементы 148, 150, которые можно натягивать с помощью отходящих от ребристой плиты 144 U-образных в сечении контропор 152, 154. Контропоры 152, 154 проходят между опорами 156, 158, 160, 162 стрелочной подушки 146, к которой прилегают стержневые пружинные элементы 148, 150 при закрепленной стрелочной подушке 146.

Ребристая плита 144 фиксируется в концевой зоне на стороне стрелочной подушки с помощью болта 164, который можно затягивать с помощью размещенной с геометрическим замыканием в манжете 166 гайки 168, которая проходит внутри бетонной шпалы 170, от которой проходит ребристая плита 144. В соответствии с пояснениями относительно болта 78 стержень 172 болта 164 окружен состоящей из электрически изолирующего материала и залитой в бетонную шпалу гильзой 174.

Как и в вариантах выполнения, показанных на фиг.2-7, ребристая плита 144 опирается на упругую прокладку 176, которая в виде отдельного элемента может быть расположена под ребристой плитой 144 или соединена с ней. Соединение осуществляется предпочтительно с помощью вулканизации. Для предварительного напряжения ребристой плиты 144, т.е. сдавливания упругой прокладки 176 в желаемой степени, с целью обеспечения опоры для образованного из ребристой плиты 144 и стрелочной подушки 146 опорного пункта с требуемой степенью упругости выбрана конструкция, которая одинакова с конструкцией, показанной на фиг.5-7. Таким образом, осуществляется опосредованное предварительное напряжение ребристой плиты 144 на стороне рамного рельса с помощью держателя 108, который в принципе соответствует держателю согласно фиг.5-7, так что опирающийся на подошву 16 рельса и, соответственно, на левый продольный край 20 натяжной зажим обозначен позицией 24.

В соответствии с этим держатель 108 состоит из плитообразного, имеющего на виде сверху прямоугольную форму базового участка 178, от которого отходит имеющий в сечении форму круга фасонный буртик 180, который состоит из соответствующей участку полого цилиндра окружной стенки 182, а также нижней стенки 184, которая имеет проходное отверстие 186, предназначенное для вставления с геометрическим замыканием вставки 188. Через вставку 188 в свою очередь проходит болт 190, предназначенный для ввинчивания в гайку 192, которая в свою очередь размещена с геометрическим замыканием в манжете 194 в бетонной шпале 170.

Вставка 188 имеет высоту, которая при затянутом болте 190 и тем самым при прилегании с силовым замыканием вставки 188, с одной стороны, к расположенной на бетонной шпале 170, состоящей из неупругого материала, такого как жесткая пластмасса, плите 196, и, с другой стороны, к шайбе 198, через которую проходит болт 190, и которая приводит к тому, что с помощью держателя 108 и соединенной с ним ребристой плиты 144 сжимается упругая прокладка 176 в необходимой степени для обеспечения желаемого предварительного напряжения. При этом между головкой 200 болта 190 и шайбой 198 могут быть расположены действующие в качестве дисковых пружин шайбы 202, 204 в соответствии с пояснениями, приведенными применительно к фиг.5-7.

Прилегающая с силовым замыканием к верхней стороне вставки 188 шайба 198 опирается на внутреннюю поверхность нижней стенки 184 держателя 108, которая в свою очередь соединена с геометрическим и силовым замыканием с ребристой плитой 144, как указывалось выше применительно к фиг.5-7. Другими словами, из наружной поверхности окружной стенки 182 выступают на периферии выступы 206, которые при правильно ориентированном держателе 108 относительно подошвы 106 рельса проходят вдоль нижней поверхности ребристой плиты 144.

Для вставления держателя 108 ребристая плита 144, которая принимает держатель 108, т.е. его фасонный буртик 180 с геометрическим замыканием, имеет соответствующее проходное отверстие 208, внутренние геометрические размеры которого соответствуют наружным геометрическим размерам фасонного буртика 180, при этом соответствующие выступам 206 выемки 210, 212 проходят так, что держатель 108 можно вставлять в ребристую плиту 144 в положении, в котором натяжной зажим 24 не опирается или опирается неправильно на подошву 16 рельса, так что вследствие этого держатель 108 необходимо повернуть, чтобы достичь рабочего положения. Поэтому выступы 206 проходят под ребристой плитой 144 без возможности отсоединения держателя 108.

Другими словами, за счет этой конструкции реализуется соединение между держателем 108 и ребристой плитой 144 своего рода штыковым соединением.

Для полноты следует относительно вариантов выполнения согласно фиг.8-10 указать на то, что между подошвой 16 рамного рельса 10 и ребристой плитой 144 может находиться другая прокладка 214, так же как между стрелочной подушкой 146 и ребристой плитой 144. Соответствующая прокладка обозначена позицией 216.

Натяжной зажим 24 опирается в показанном примере выполнения на левый продольный край 20 рамного рельса 10. Противоположный продольный край 18 прижимается стрелочной подушкой 146. Для этого применяется обычная конструкция.

Предварительное напряжение ребристой плиты 144, то есть сжатие упругой прокладки 176, осуществляется в расположенной на стороне стрелочной подушки концевой зоне ребристой плиты 144 с помощью болта 164, который через шайбу 218 опирается на вставку 220, высота которой меньше толщины ребристой плиты 144 и толщины упругой прокладки 176 в несжатом состоянии, т.е. при отпущенном болте 164. Если затем вставка 220 зажимается между шайбой 216 и плитой 196, то соответственно сжимается упругая прокладка 176. Естественно, что высота вставки 220 больше толщины ребристой плиты 144.

Для обеспечения не только правильной ориентации держателя 108 и, соответственно, держателя 106 согласно фиг.5-7 на подошве 16 рельса для его прижатия, но также сохранения им этого положения, предусмотрен защитный штифт 222, 224, который предназначен для вставления в выемку, которая образована участками ребристой плиты 144 и соответствующего держателя 106, 108. Защитный штифт 22, 224 можно вставлять в образованную выемку лишь тогда, когда частичные участки правильно ориентированы относительно друг друга, т.е. образуют отверстие для вставления защитного штифта 222, 224, как принципиально показано на фигурах.

На фиг.11-13 показан разрез по линии С-С на фиг.1 в зоне корня остряка. В этой зоне остряковые рельсы 142 опираются на расположенную на ребристой плите 226 и образующую возвышение прокладку 228 и фиксируются на ней. Для этого используются натяжные зажимы и держатели, которые пояснены со ссылками на фиг.5-10, так что принципиально для одинаковых элементов применяются для обозначения одинаковые позиции. Так, фиксирующий рамный рельс 10 натяжной зажим 24 отходит от держателя 108, который, как указывалось выше, соединен с ребристой плитой 226 своего рода штыковым соединенением.

Другими словами, базовый участок 178 проходит вдоль верхней стороны ребристой плиты 226, и выступы 206 при правильно вставленном держателе 108 - вдоль нижней поверхности ребристой плиты 226. За счет этого обеспечивается желаемое геометрическое замыкание в виде штыкового соединения. Предварительное напряжение ребристой плиты 226 осуществляется через прилегание с силовым замыканием вставки 188 между расположенной на бетонной шпале 230 и состоящей из жесткого материала плитой 232 и кольцевой шайбой 198, через которую проходит болт 190 для затягивания с помощью фиксированной в бетонной шпале 230 гайки 192.

Держатель 108 при правильной ориентации натяжного зажима 24 на продольном крае подошвы 16 рельса можно также арретировать с помощью защитного штифта 222.

На противоположный рамному рельсу продольный край 233 подошвы острякового рельса также опирается натяжной зажим 234 указанной выше конструкции, который отходит от держателя 236, плитообразный базовый участок 238 которого лежит на верхней стороне прокладки 228. При этом держатель 236 соединен с геометрическим и силовым замыканием с прокладкой 228 и с подпирающей ее ребристой плитой 226, которая в этом примере выполнения выполнена из двух частей. Это реализуется указанным выше способом. Для этого один отходящий от базового участка 238 фасонный буртик 242 имеет выступающие выступы, которые предназначены, как обычно, для вставления с геометрическим замыканием в прокладку 228 и ребристую плиту 226 с последующим поворотом. Этот процесс описан со ссылками на фиг.5-10.

В проходном отверстии 246 держателя 236 находится вставка 248, высота которой задает предварительное напряжение ребристой плиты 226, т.е. сжатие проходящей от нижней стороны ребристой плиты 226 упругой прокладки 250, которая может быть присоединена к дну ребристой плиты 226 с помощью вулканизации или выполнена в виде отдельного слоя. При этом прокладка 250 может иметь принципиальную конструкцию, раскрытую, например, в ЕР-А-0953681, то есть имеет отведенные назад участки, которые затем опираются на плиту 232 лишь тогда, когда при действующих на рамный рельс 10 и, соответственно, остряковый рельс 142 слишком больших нагрузках прокладка 250 должна быть более жесткой.

Для прижатия рамного рельса 10 и острякового рельса 142 на их обращенных друг к другу продольных краях 18, 252 с помощью соответствующих указанных выше натяжных зажимов выбрана конструкция, которая имеет собственное изобретательское содержание. Так, между рамным рельсом 10 и остряковым рельсом 142 проходит держатель 254, который имеет плитообразный, в плане прямоугольный базовый участок 256, от нижней стороны которого отходит фасонный буртик 258, который имеет в сечении прямоугольную форму. Поперечное сечение фасонного буртика 258 в соответствии с поясненным выше примером выполнения также меньше поперечного сечения базового участка 256. Фасонный буртик 258 имеет проходное отверстие, предназначенное для прохождения болта 288.

В продольном направлении рельс 10, 142 проходят на расстоянии друг от друга две пары плеч 262, 264 и, соответственно, 266, 268, которые, как и указанные выше держатели, образуют U-образные в сечении каналообразные гнезда для наружных лапок натяжных зажимов 270, 272, которые имеют конструкцию и функции, которые соответствуют, например, натяжным зажимам 22, 24. Между плечами 262, 264, с одной стороны, и плечами 266, 268, с другой стороны, проходит в качестве мостового элемента прокладка 274, которую можно перемещать относительно держателя 254 и которая лежит ограниченными ступеньками 276, 278 краевыми участками 280, 282 на подошве 16, 236 рамного рельса 10 и, соответственно, острякового рельса 142, соответственно, на их продольных краях 18, 252, как показано, в частности, в разрезе на фиг.11.

На верхнюю сторону 286 прокладки 274 опираются затем средние лапки натяжных зажимов 270, 272, за счет чего прокладка 276 прижимается к подошвам 16, 233 рельсов.

Таким образом, можно с экономией места с помощью натяжных зажимов, которые используются в остальной зоне стрелки, затягивать проходящие тесно рядом друг с другом рельсы, т.е. в показанном примере выполнения рамный рельс 10 и остряковый рельс 142.

Для обеспечения одинаковых геометрических условий относительно прижатия, как при непосредственной опоре натяжных зажимов на подошву рельса, прокладка 274 со стороны поверхности имеет предпочтительно крышеобразную форму с углами наклона, которые соответствуют углам наклона опорных поверхностей подошв 16, 236 рельсов в зонах, на которые обычно опираются натяжные зажимы.

В соответствии с держателями 108, 236 держатель 254 фиксируется с помощью болта 288. Поскольку ребристая плита 256 удерживает, соответственно, принимает держатель 254 без геометрического замыкания, как это было пояснено выше применительно к фиг.5-10, а он лишь вставлен с геометрическим замыканием в соответствующее проходное отверстие 290, то в зависимости от погружения ребристой плиты 226 может происходить относительное перемещение между ней и держателем 256 и тем самым осуществляться дополнительная нагрузка натяжных зажимов 270, 272. Однако, поскольку держатель 254 фиксирован в средней зоне, выполненной в качестве мостового элемента прокладки 254, с помощью болта 288, то возникающий пружинный ход можно удерживать настолько малым, что не оказывается влияния на усталостную прочность натяжных зажимов 270, 272. Этому способствует также то, что ребристая плита 262 в зоне проходного отверстия 290 разделена, то есть происходит относительное перемещение между принимающим рамный рельс 10 участком 292 и подпирающим остряковый рельс 142 участком 294. В соответствии с этим упругая прокладка 254 разделена на участки 296, 298. При этом линии касания между участками 292, 294 и, соответственно, 296, 298 проходит через проходное отверстие 290.

Так называемое двойное крепление, поясненное выше применительно к держателю 254 и проходящим непосредственно рядом друг с другом рамного рельса 10 и острякового рельса 142, показано также в разрезе по линии D-D на фиг.1, детали которого показаны на фиг.14-16. При этом уже поясненные элементы в основном обозначены одинаковыми позициями.

Переходящие в остряковые рельсы и, соответственно, контррельсы участки 300, 302 рельс прижимаются снаружи с помощью отходящих от держателей натяжных зажимов, которые соответствуют натяжным зажимам, согласно фиг.5-7. Следовательно, держатели 106, 108 выходят с геометрическим замыканием из разделенной в этом примере выполнения ребристой плиты 304. В держатели 106, 108 можно вбивать натяжные зажимы 22, 24, а именно после правильной ориентации держателя 106, 108 относительно продольного края подошвы рельса. В этом положении они фиксируются с помощью стопорных штифтов 222, 224 без возможности поворота относительно ребристой плиты 304. Предварительное напряжение ребристой плиты 304, соответственно, ее участков 306, 308, на каждый из которых опирается один из участков 300, 302 рельсов, осуществляется с помощью проходящих через фасонные буртики 114 держателей 106, 108 вставки 102, 104, которые соединены с силовым замыканием с помощью болтов 78 с бетонной шпалой 310, т.е. фиксированы между шайбой 96, через которую проходит болт 78, и плитой 32. Между плитой 32 и ребристой плитой 304 расположена, соответственно, упругая прокладка 312, которая выполнена из двух частей (участков 314, 316) в соответствии с ребристой плитой 304.

В противоположность этому обращенные друг к другу продольные края 318, 320 участков 300, 302 рельсов прижимаются с помощью натяжных зажимов и прокладки или, соответственно, мостового элемента, как это было пояснено применительно к фиг.11-13. Другими словами, между рельсами 300, 302 проходит держатель 322, от которого отходят две пары плеч 312, 323, 325, 327 с неизображенными каналообразными гнездами для наружных лапок натяжных зажимов, которые соответствуют натяжным зажимам указанного выше вида, т.е. натяжным зажимам 270, 272, так что для обозначения используются соответствующие позиции. Держатель 322, который конструктивно соответствует держателю 154, имеет также имеющий форму плиты или прямоугольного параллелепипеда базовый участок 256 с фасонным буртиком 258, через сквозное отверстие которого проходит болт 260, соответствующий болту 234 на фиг.13, для фиксации держателя 322.

Поперек держателя 322 проходит также называемая мостовым элементом прокладка 326, которая выполняет функцию прокладки 174 на фиг.11-13.

Следовательно, прокладка 326 является отдельной деталью, которая устанавливается на держатель 322, соответственно, на верхнюю сторону базового участка 256, при этом прокладка 326 для правильной ориентации относительно держателя 322 имеет на стороне держателя выемку 328, которая соответствует ширине базового участка 256. При правильном выравнивании прокладка 326 прилегает своими боковыми краями 330, 332, которые ограничены ступеньками 334, 336, к продольным краям 338, 340 участков 300, 302 рельсов для последующего вбивания натяжных зажимов 270, 272 в держатель 322, т.е. в плечи 321, 323, 325, 327.

За счет того, что держатель 322 проходит в зоне разреза ребристой плиты 304, возможно относительное перемещение между участками 300, 302 рельсов, при этом одновременно уменьшается пружинная нагрузка натяжных зажимов 270, 272.

На фиг.17-19 показан разрез по линии Е-Е на фиг.1, который отображает положение стрелки в зоне контррельсов. При этом отрезок 342 рельса, вдоль которого проходят опорные кронштейны 344 для приема вставок 346 контррельсов, фиксируется с помощью держателей, соответственно, натяжных зажимов, которые могут иметь конструкцию, соответствующую фиг.2-4, в частности фиг.5-7, т.е. ситуации снаружи от стрелки. При этом одинаковые элементы обозначены одинаковыми позициями, при этом на фиг.17 и 19 выбрана конструкция, при которой предварительное напряжение ребристой плиты 14 осуществляется с помощью вставок 102, 104, так что вследствие этого держатели 106, 108 соединены с геометрическим замыканием с ребристой плитой 14, так что между ними невозможно относительное перемещение.

Опорные кронштейны 344 соединены с несущей участок 342 рельса бетонной шпалой 348 также с помощью болтов 350, 352. Таким образом, речь идет о достаточно известных конструкциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЛЕНИЕ ДЛЯ РЕЛЬСА И СИСТЕМА ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСОВ | 2005 |

|

RU2372435C2 |

| ОПОРА УЧАСТКА ПУТИ | 2001 |

|

RU2249642C2 |

| СИСТЕМА КРЕПЛЕНИЯ РЕЛЬСА | 2008 |

|

RU2458200C2 |

| СТРЕЛКА ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ И СПОСОБ ВСТРОЙКИ СТРЕЛКИ В ЖЕЛЕЗНОДОРОЖНЫЕ ПУТИ | 2002 |

|

RU2272730C2 |

| СТРЕЛКА С ПОДВИЖНЫМ ОСТРИЕМ КРЕСТОВИНЫ | 2009 |

|

RU2443824C1 |

| ТВЕРДОЕ ЖЕЛЕЗНОДОРОЖНОЕ ПОЛОТНО С НЕПРЕРЫВНЫМ ОСНОВАНИЕМ | 2009 |

|

RU2506365C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2670844C9 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ В ЖЕЛЕЗНОДОРОЖНОЙ ПЕРЕДВИГАЕМОЙ РЕЛЬСОВОЙ ПОДУШКЕ, УПРУГИЙ ДЕРЖАТЕЛЬ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И ЖЕЛЕЗНОДОРОЖНАЯ ПОДКЛАДКА ДЛЯ ИСПОЛЬЗОВАНИЯ С РЕЛЬСОВЫМ СКРЕПЛЕНИЕМ | 2005 |

|

RU2380470C2 |

| СИСТЕМА ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСОВ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2621929C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КОНЕЧНЫХ ПОЛОЖЕНИЙ ПОДВИЖНЫХ ЭЛЕМЕНТОВ СТРЕЛОЧНОГО ПЕРЕВОДА | 2006 |

|

RU2381124C2 |

Изобретение относится к системе для крепления имеющего подошву рельса на опоре, такой как бетонная шпала. В системе для крепления рельса держатель выполнен в виде предназначенной для разъемного вставления в распределяющую нагрузку плиты, обеспечивающей перемещение относительно распределяющей нагрузку плиты первой вставки. Или держатель выполнен в виде единого блока с распределяющей нагрузку плитой. Образующий единый блок с распределяющей нагрузку плитой держатель имеет проходное отверстие, в котором расположена сдвигаемая относительно держателя, обеспечивающая перемещение относительно держателя вторая вставка, через которую проходит соединяющий держатель с опорой резьбовой элемент, который предназначен для ввинчивания в опору. Распределяющая нагрузку плита выполнена с возможностью непосредственного или опосредованного предварительного напряжения относительно опоры с помощью держателя. Технический результат заключается в усовершенствовании системы для крепления рельса с помощью конструктивно простых мер в зоне, в частности стрелки, при этом обеспечивается упругая опора рельса. 21 з.п. ф-лы, 21 ил.

Приоритеты по пунктам:

| Нержавеющая сталь | 1959 |

|

SU138642A1 |

| US 4715533 A, 29.12.1987 | |||

| WO 03012204 A1, 13.02.2003 | |||

| Литейная форма | 1982 |

|

SU1041200A1 |

Авторы

Даты

2008-12-10—Публикация

2005-06-17—Подача