Изобретение относится к системе крепления рельса на основании, содержащей опорную плиту, в которой выполнен центральный участок, чья ширина соответствует ширине подошвы закрепляемого рельса, по меньшей мере, один крепежный элемент для соединения опорной плиты с основанием и, по меньшей мере, один натяжной элемент для прижатия рельса к опорной плите. В опорной плите выполнено ведущее от ее обращенной к рельсу верхней стороны к ее обращенной к основанию нижней стороне отверстие, форма сечения которого отличается от формы окружности. В то же время натяжной элемент предназначен для вставки в отверстие с нижней стороны опорной плиты и содержит стержень, отформованную на стержне головку, диаметр которой больше диаметра стержня, и выполненный между головкой и стержнем переходный участок, форма сечения и размеры которого соответствуют форме и размерам отверстия в опорной плите так, что переходный участок во вставленном в отверстие состоянии фиксирован от проворачивания в нем за счет геометрического замыкания. Система также содержит пружинящий элемент, который с помощью натяжного элемента натягивается к опорной плите и имеет, по меньшей мере, одно пружинящее плечо, которое при натянутом к опорной плите пружинящем элементе оказывает на подошву рельса пружиняще-упругое прижимное усилие.

Система описанного выше рода известна из DE 3507310 А1. Такие системы используются, в частности, для крепления рельсов простым образом к деревянной шпале. Опорная плита, изготовленная, как правило, в виде горячекатаного или кованого изделия из стали, выполняет при этом задачу равномерного переноса на шпалу нагрузок, возникающих при прохождении поездов через образованную такой системой точку крепления.

Чтобы обеспечить быстрый и в то же время особенно простой монтаж, опорные плиты при монтаже на деревянной шпале крепятся обычно костылями. Также крепление рельса на опорной плите осуществляется, как правило, костылями, которые забиваются через соответствующие выполненные в ней отверстия. Головка костыля имеет участок, выступающий вбок относительно его стержня. При забивании в деревянную шпалу головка костыля ориентируется так, что она в полностью забитом состоянии прилегает к подошве рельса и прижимает его.

Крепежные системы описанного выше рода выполняют свою задачу на путях, по которым поезда движутся со сравнительно низкой скоростью. Однако требованиям высокоскоростного движения они не отвечают.

Крепежные системы, способные надежно воспринимать динамические нагрузки, возникающие при скоростном движении поездов, известны в большом количестве. Типичный пример такой системы предлагается заявителем под названием «система KS». Информация и руководство по монтажу этой системы содержатся на сайте www.vossloh-fastening-systems.de.

Система KS содержит изготовленную из стали опорную плиту, называемую на профессиональном языке также «ребристая плита». Опорная плита имеет центральный участок, ограниченный с каждой стороны ребром. Расстояние между ребрами соответствует ширине подошвы закрепляемого рельса. Со свободной верхней стороны ребер в них выполнено по одному отверстию, в которое вставлен болт, чей резьбовой участок обращен от верхней стороны соответствующего ребра. Дополнительно в опорной плите выполнены сквозные отверстия, через которые в основание могут быть ввинчены служащие крепежными элементами шурупы.

Необходимые для надежного удержания рельса удерживающие усилия создаются в системе KS W-образными натяжными зажимами, каждый из которых монтируется на одном из ребер. Петлеобразный центральный участок натяжных зажимов кладется вокруг резьбового участка вставленного в соответствующее ребро болта и прижимается к опорной плите навинченной на болт гайкой. При этом пружинящие плечи натяжного зажима своими свободными концами опираются на подошву рельса и пружиняще-упруго прижимают его. Выполненное таким образом пружиняще-упругое крепление рельса имеет то преимущество, что оно обладает определенной податливостью. Она гарантирует, что рельс не будет чрезмерно нагружен даже под действием высоких динамических усилий.

В описанном выше известном из DE 3507310 А1 уровне техники каждый W-образный натяжной зажим расположен непосредственно на опорной плите. Для этого в ней выполнена канавка, проходящая параллельно монтируемому рельсу. В окончательно смонтированном состоянии пружинящий элемент сидит в этой канавке своими обращенными от рельса поворотными участками, расположенными между его центральной петлей и его пружинящими плечами. Несмотря на то что в этом уровне техники опорная плита должна быть выполнена сравнительно комплексной, в этой известной системе возникает та проблема, что пружинящий элемент при монтаже может легко проворачиваться. Это представляет проблему, в частности, тогда, когда монтаж должен осуществляться автоматически машинами, которые осуществляют его в нескольких местах одновременно.

Задача изобретения состоит в том, чтобы при сохранении основного выполнения опорной плиты простой формы создать простыми средствами крепежную систему, которая при оптимальной стоимости изготовления и простом монтаже обеспечивала бы отвечающее современным требованиям крепление рельсов.

Эта задача решена, согласно изобретению, посредством выполненной по п.1 формулы системы крепления рельса. Предпочтительные варианты этой системы приведены в пунктах формулы, подчиненных п.1.

Предложенная крепежная система содержит в соответствии с описанным выше уровнем техники опорную плиту. Она имеет центральный участок, поверхность прилегания которого углублена относительно поверхности остальных участков опорной плиты. Ширина центрального участка, измеренная поперек продольного направления закрепляемого рельса, соответствует ширине его подошвы. Кроме того, предложенная система содержит крепежный элемент, предназначенный для соединения опорной плиты с основанием, и, по меньшей мере, один натяжной элемент, служащий для прижима рельса к опорной плите.

Чтобы можно было использовать вышеперечисленные уже зарекомендовавшие себя на практике основные компоненты и в то же время обеспечить крепление рельса, которое вполне в состоянии воспринимать возникающие в современном высокоскоростном железнодорожном сообщении нагрузки, согласно изобретению, предусмотрено, что в опорной плите выполнено ведущее от ее обращенной к рельсу верхней стороны к ее обращенной к основанию нижней стороне отверстие, форма сечения которого отличается от формы окружности.

Согласно изобретению, натяжной элемент должен вставляться в это отверстие, а именно с обращенной к прочному основанию нижней стороны опорной плиты. Натяжной элемент содержит по типу фундаментного болта стержень, отформованную на стержне головку, диаметр которой больше диаметра стержня, и выполненный между головкой и стержнем переходный участок. Решающим является то, что форма сечения и размеры этого переходного участка соответствуют форме и размерам отверстия в опорной плите так, что переходный участок во вставленном в отверстие состоянии фиксирован от проворачивания в нем за счет геометрического замыкания. Этим достигается то, что вставленный в отверстие стержень крепежного элемента свободно и без проворачивания выступает за свободную сторону опорной плиты и таким образом может быть использован для натяжения пружинящего элемента к опорной плите.

Этот пружинящий элемент может быть выполнен известным образом. Он имеет в соответствии с этим пружинящее плечо, которое при натянутом к опорной плите пружинящем элементе оказывает на подошву рельса пружиняще-упругое прижимное усилие. Для этой цели пружинящее плечо своим свободным концом может давить на подошву закрепляемого рельса.

В то же время за счет того, что предусмотрена накладываемая на опорную плиту направляющая пластина, имеющая выемку, через которую вставляется стержень натяжного элемента, а на своей свободной обращенной к опорной плите верхней стороне - фасонный элемент для направления, по меньшей мере, одного опирающегося на опорную плиту участка пружинящего элемента, создана возможность использования также в предложенной системе известных сами по себе многократно зарекомендовавших себя на практике пружинящих элементов. Направляющая пластина такой формы может быть использована для опоры пружинящего элемента так, чтобы он в самой значительной степени сохранял свою основную форму даже в деформированном состоянии и мог, таким образом, передавать на рельс через свои пружинящие плечи максимальные удерживающие усилия.

За счет того что на одном участке направляющей пластины выполнены два отстоящих друг от друга выступа, которые охватывают с боков один из предназначенных для соединения опорной плиты с основанием крепежных элементов, простым образом достигается фиксация направляющей пластины от проворачивания без необходимости использования для этого сложных в изготовлении фасонных элементов на опорной плите или дополнительных крепежных деталей.

Следовательно, благодаря изобретению создана крепежная система, которая не только позволяет использовать известную из уровня техники зарекомендовавшую себя на практике опорную плиту, но и, кроме того, обеспечивает также использование известного пружинящего элемента для пружиняще-упругой опоры рельса. При этом крепление рельса осуществляется таким образом, что оно гарантирует его податливость под действием возникающих в режиме высокой нагрузки усилий с упругостью, которая, в свою очередь, гарантирует, что рельс даже при длительной эксплуатации будет подвержен заметно меньшему по сравнению с уровнем техники износу.

В предложенной системе натяжной элемент фиксирован от потери за счет того, что он вставляется в отверстие опорной плиты с нижней стороны, а головка, диаметр которой, по меньшей мере, на отдельных участках больше диаметра опорной плиты, опирается на нижнюю сторону последней. При окончательно смонтированной крепежной системе, т.е. при уложенной на основание опорной плите, оно, следовательно, закрывает головку болта. Чтобы при этом головка болта не мешала прилеганию опорной плиты к основанию всей поверхностью, в основании может быть выполнено соответствующее углубление. В отношении возможности предварительного монтажа особенно предпочтительно, однако, если соответствующее натяжному элементу отверстие в обращенной к основанию нижней стороне опорной плиты заканчивается в раззенковке. Ее глубина рассчитана преимущественно так, что в окончательно смонтированном состоянии системы, головка полностью сидит в раззенковке.

Фиксирующее натяжной элемент от проворачивания геометрическое замыкание может быть создано за счет того, что его переходный участок имеет форму сечения, по меньшей мере, с одним выраженным углом. Это может быть реализовано технологически особенно просто, например, в том случае, если переходный участок натяжного элемента имеет четырехугольное сечение.

В случае если предложенная система должна поставляться в предварительно смонтированном состоянии, может быть оптимальным, если на посадку переходного участка с геометрическим замыканием в соответствующем натяжному элементу отверстии накладывается силовое замыкание. Такое силовое замыкание может быть достигнуто, например, за счет того, что диаметр соответствующего отверстия имеет размер, слегка заниженный по сравнению с переходным участком натяжного элемента.

Самоцентрированию натяжного элемента в раззенковке может способствовать то, что головка натяжного элемента выполнена слегка суженной в направлении переходного участка.

Особенно простая возможность натяжения пружинящего элемента на опорной плите возникает тогда, когда начиная от его свободного конца в стержне выполнена наружная резьба, а для натяжения пружинящего элемента предусмотрена навинчиваемая на наружную резьбу гайка.

Обычно известные опорные плиты имеют на своей верхней стороне ребристые выступы, которые примыкают к центральному участку и проходят параллельно продольному направлению закрепляемого рельса. Эти ребристые выступы препятствуют выдвиганию рельса из углубленного центрального участка при проезде вследствие возникающих поперечных усилий. Форма перехода между соответствующим ребристым выступом и боковым участком опорной плиты, примыкающим сбоку к нему с обращенной от центрального участка стороны, выполнена, как правило, неровной и имеет большие неточности изготовления. Так, она может быть выполнена желобчатой, ступенчатой или иным образом.

Чтобы тем не менее даже в случае снабженных ребристыми выступами опорных плит гарантировать надежную и длительную постоянную опору направляющей пластины, согласно другому особенно близкому к практике варианту выполнения изобретения, на нижней стороне направляющей пластины выполнен, в частности, ребристый выступ, посредством которого направляющая пластина в окончательно смонтированном состоянии системы опирается на соответствующие ребристые выступы. За счет опоры посредством ребра площадь контакта между направляющей пластиной и соответствующим ребристым выступом уменьшена до минимума. За счет целенаправленного отказа от опоры направляющей пластины всей поверхностью ребристая форма и форма перехода к примыкающему боковому участку не оказывают никакого влияния на положение, занимаемое направляющей пластиной.

Особенно надежное и простое позиционирование направляющей пластины может быть обеспечено за счет того, что согласно изобретению выемка в ней выполнена в виде отверстия, окруженного материалом направляющей пластины.

Также используемая и выполненная согласно изобретению опорная плита, как и известные опорные плиты описанного выше рода, может иметь отверстия для вставки крепежных элементов, предназначенных для соединения опорной плиты с основанием. Чтобы гарантировать, с одной стороны, соединение между основанием и опорной плитой в особенно оптимальном положении, а, с другой стороны, использовать соответствующий крепежный элемент для фиксации положения направляющей пластины, целесообразно, если центры отверстия для натяжного элемента и отверстия для одного из крепежных элементов расположены на одной прямой, ориентированной поперек продольного направления закрепляемого рельса.

Если для крепления опорной плиты на прочном основании требуется второй крепежный элемент, то также для этого элемента в ней может быть выполнено отверстие. Именно тогда, когда прочное основание состоит из дерева или аналогичного волокнистого материала, опасность расщепления шпалы за счет давления, оказываемого соответствующим крепежным элементом во ввинченном состоянии, можно уменьшить за счет того, что центр отверстия для второго крепежного элемента расположен на проходящей параллельно продольному направлению закрепляемого рельса прямой, которая пересекает линию соединения между центрами отверстия для первого крепежного элемента и отверстия для натяжного элемента в лежащей между этими обоими центрами точке.

В предложенной крепежной системе, как и в уровне техники, рельс удерживается с обеих сторон соответствующими натяжными элементами. В соответствии с этим в предложенной крепежной системе на примыкающих с обеих сторон к центральному участку боковых участках опорной плиты выполнено, по меньшей мере, по одному отверстию для натяжного элемента и одному отверстию для крепежного элемента. Поскольку при этом отверстия в опорной плите выполнены к середине ее ширины, для упрощения монтажа в нужном положении целесообразно расположить отверстия обоих боковых участков точечно-симметрично.

В принципе, для соединения используемой в предложенной крепежной системе опорной плиты можно использовать также костыли или другие крепежные элементы, забиваемые в прочное основание за счет ударного воздействия. Особенно эксплуатационно-надежное крепление возникает, однако, тогда, когда крепежными элементами являются шурупы. В случае же, если прочное основание образовано деревянными шпалами, эти шурупы могут быть выполнены либо в виде саморезов, либо ввинчены в соответственно предварительно проделанные отверстия. В случае если предложенная система для крепления рельса предусмотрена на основании, образованном бетонными шпалами или плитами, в него могут быть вставлены также известные сами по себе дюбели, в которые ввинчиваются крепежные шурупы.

Изобретение поясняется чертежами, на которых представлено следующее:

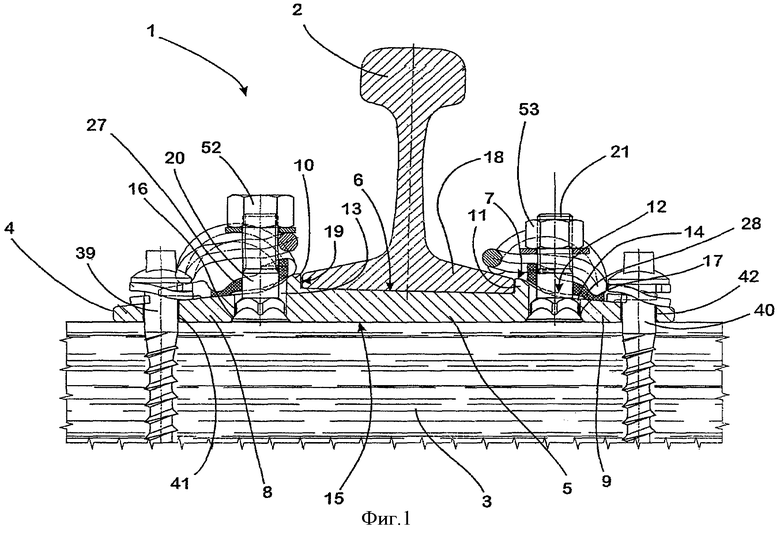

фиг.1 - система для крепления рельса на деревянной шпале в сечении;

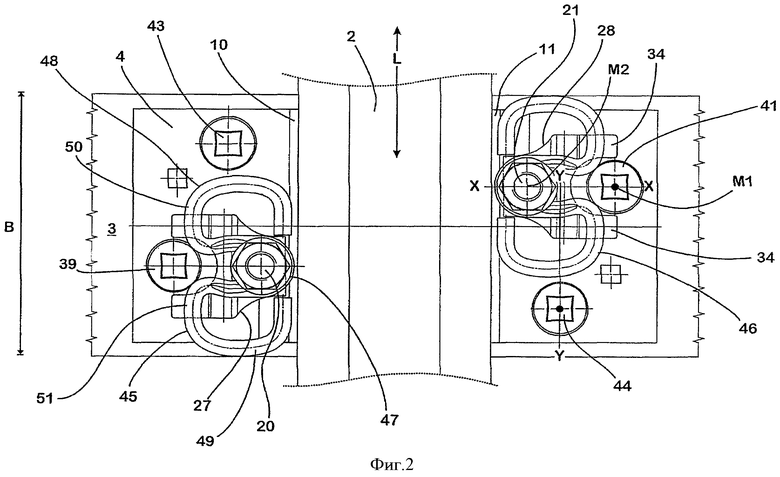

фиг.2 - система по фиг.1 на виде сверху;

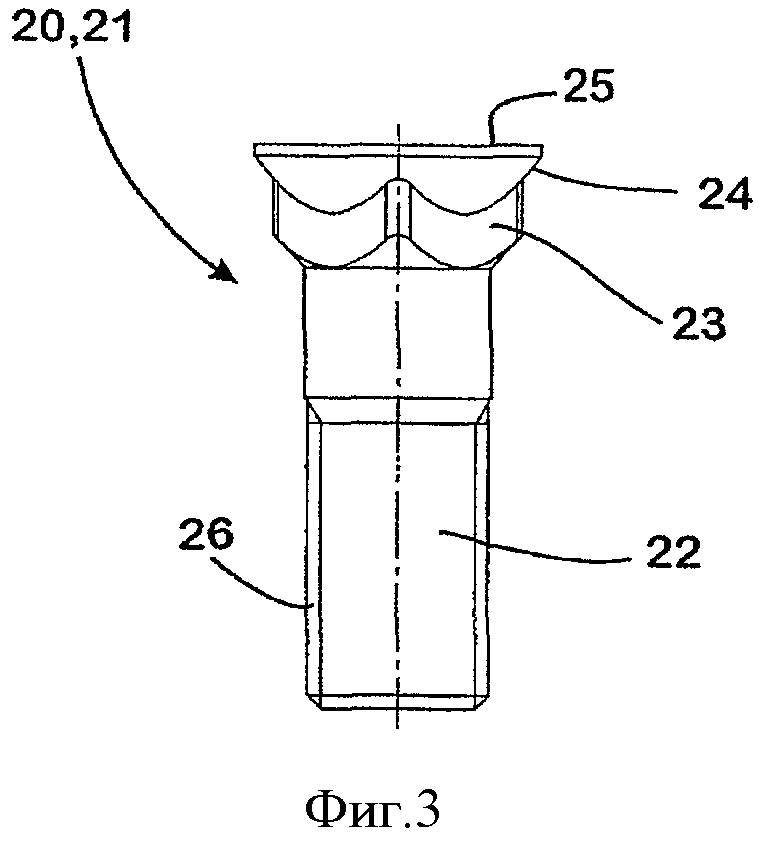

фиг.3 - вид сбоку используемого по фиг.1 и 2 натяжного элемента;

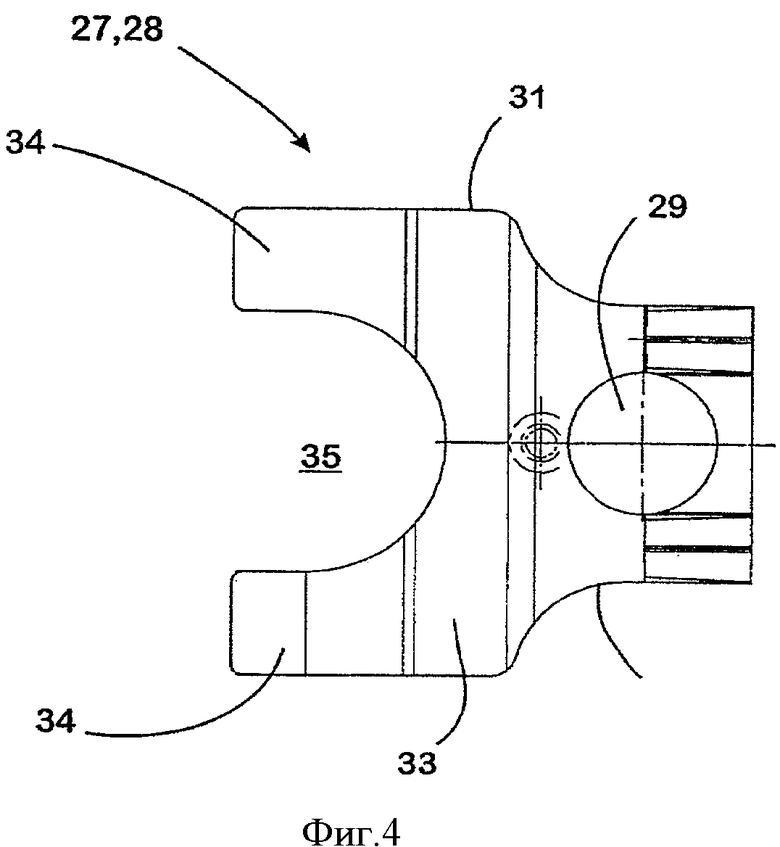

фиг.4 - используемая по фиг.1 и 2 направляющая пластина на виде сверху;

фиг.5 - направляющая пластина в продольном разрезе.

Система 1 для крепления рельса 2 на деревянной шпале 3 содержит традиционную опорную плиту 4, в которой выполнен проходящий по всей ее ширине В центральный участок 5.

Поверхность прилегания 6 центрального участка 5 углублена относительно примыкающей свободной поверхности 7 примыкающих к нему с обеих сторон боковых участков 8, 9 опорной плиты 4, так что центральный участок 5 ограничен с боков ребристыми выступами 10, 11, проходящими также по всей ширине В опорной плиты 4 в продольном направлении L рельса 2.

Ребристые выступы 10, 11 переходят на желобчатом переходе 12 в зону боковых участков 8, 9, примыкающую к ним на обращенной от центрального участка 5 стороне. При этом переход 12 не имеет определенной формы и может отличаться от одной опорной плиты к другой.

В боковых участках 8, 9 опорной плиты 4 выполнены отверстия 13, 14, расположенные близко к ребристым выступам 10, 11. При этом отверстия 13, 14 ведут от верхней стороны боковых участков 8, 9 к обращенной к шпале 3 нижней стороне 15 опорной плиты 4.

В направлении нижней стороны 15 опорной плиты 4 отверстия 13, 14 заканчиваются в выполненных с ее нижней стороны 15 раззенковках 16, 17. Их внутренние поверхности конически сужаются в направлении отверстий 13, 14.

Отверстия 13, 14 имеют квадратную форму сечения, в которой один угол расположен ближе всего к соответствующему ребристому выступу 10, 11, так что сходящиеся к этим ребристым выступам 10, 11 боковые поверхности отверстий 13, 14 ориентированы под углом около 45° к обращенным к подошве 18 рельса опорным поверхностям 19 ребристых выступов 10, 11.

В каждое отверстие вставлен выполненный в виде болта натяжной элемент 20, 21. Он содержит стержень 22, примыкающий к стержню 22 переходный участок 23 и выполненную на переходном участке 23 головку 24. Головка 24 имеет на виде сверху круглое сечение, диаметр которого больше наибольшего диаметра переходного участка 23. Его наибольший диаметр, в свою очередь, больше диаметра стержня 22 также круглого сечения.

Периферийная поверхность головок 24 натяжных элементов 20, 21 заострена в направлении перехода 23 с наклоном, который соответствует наклону внутренних поверхностей раззенковок 16, 17. В то же время глубина раззенковок соответствует высоте головок 24 натяжных элементов 20, 21, так что при полностью вставленных в отверстия 13, 14 натяжных элементах 20, 21 их головки 24 лежат в одной плоскости с нижней стороной 15 опорной плиты 4.

Форма и размеры сечения переходного участка 23 натяжных элементов 20, 21 соответствуют форме и размерам отверстий 13, 14 так, что каждый натяжной элемент 20, 21 может быть вставлен в соответствующее отверстие 13, 14 с небольшим зазором и в полностью вставленном в него состоянии удерживается за счет геометрического замыкания с фиксацией от проворачивания вокруг своей продольной оси.

На стержне 22 начиная от его свободного конца выполнена наружная резьба 26.

На верхнюю сторону 7 боковых участков 8, 9 уложены направляющие пластины 27, 28. Каждая из них изготовлена из пластика и имеет выемку 29, выполненную в виде окруженного материалом направляющей пластины 27, 28 сквозного отверстия. В смонтированном состоянии (фиг.1 и 2) стержень 22 каждого натяжного элемента 20, 21 вставлен в эту выемку 29.

Выемка 29 выполнена на первом участке 30 направляющих пластин 27, 28, который переходит во второй более широкий по сравнению с ним участок 31. Плоская свободная торцевая сторона 32 первого участка 30 направляющих пластин 27, 28 обращена к подошве 18 рельса.

На верхней стороне второго участка 31 выполнен примыкающий к первому участку 30 направляющих пластин 27, 28, желобчато углубленный фасонный элемент 33. Дополнительно на втором участке 31 выполнены два диаметрально направленных от торцевой стороны 32 выступа 34, которые U-образно охватывают с боков выемку 35.

На нижней стороне 36 направляющих пластин 27, 28 в зоне первого участка 30 выполнен ребристый выступ 37, который проходит параллельно торцевой стороне 32 и пересекает отверстие 9.

Другой, проходящий также параллельно торцевой стороне 32 ребристый выступ 38 выполнен в зоне второго участка 31 направляющих пластин 27, 28 под фасонным элементом 33.

В смонтированном состоянии (фиг.1 и 2) направляющие пластины 27, 28 опираются своими ребристыми выступами 37, 38 на верхнюю сторону 7 опорной плиты 4. При этом выступы 37 прилегают к предназначенным для направляющих пластин 27, 28 ребристым выступам 10, 11. Таким образом, перекрывается соответствующий переход 12, так что каждая направляющая пластина 27, 28 независимо от его формы всегда надежно прилегает к опорной плите 4.

В смонтированном состоянии в выемке 35 направляющих пластин 27, 28 своей головкой 41 сидит выполненный в виде шурупа крепежный элемент 39, 40. Каждый из них ввинчен в деревянную шпалу 3 через дополнительное выполненное в опорной плите 4 отверстие 41, 42. Центр M1 отверстий 41, 42 лежит при этом на прямой X, которая проходит через центр М2 соответствующего ей отверстия 13, 14 и при виде сверху (фиг.2) ориентирована поперек продольного направления L закрепляемого рельса 2.

Отверстия 13, 41 бокового участка 8 и отверстия 14, 42 бокового участка 9 расположены на одной половине соответствующего бокового участка 8, 9. Дополнительно к креплению за счет крепежных элементов 39, 40 боковые участки 8, 9 соединены с деревянной шпалой 3 посредством дополнительных также выполненных в виде шурупов крепежных элементов 43, 44. Каждый из них вставлен в отверстие (не показано), выполненное в другой половине соответствующего бокового участка 8, 9. Центр M3 этого отверстия расположен при этом на прямой Y, которая ориентирована перпендикулярно прямой Х и при виде сверху (фиг.2) пересекает ее между центрами M1, M2. Такое расположение позволяет уменьшить до минимума риск расщепления деревянной шпалы 3 за счет усилий, оказываемых крепежными элементами 39, 40, 43, 44.

Отверстия 13, 41 с отверстием для дополнительного крепежного элемента 43 бокового участка 8 расположены точечно-симметрично отверстиям 14, 42 с отверстием для дополнительного крепежного элемента 44 бокового участка 9.

На направляющие пластины 27, 28 опираются пружинящие элементы 45, 46, выполненные в виде стандартных натяжных зажимов W-образной формы. Пружинящие элементы 45, 46 ориентированы при этом так, что их центральная петля 47 охватывает стержень 22 соответствующего натяжного элемента 20, 21, а участки 50, 51, ведущие от центральной петли 47 к отформованным на ней пружинящим плечам 48, 49, сидят в желобчатых фасонных элементах 33 направляющих пластин 27, 28. В окончательно смонтированном состоянии (на фиг.1 и 2 справа) пружинящие плечи 48, 49 пружинящих элементов 45, 46 своими свободными концами прилегают к подошве 18 рельса и пружиняще-упруго нагружают ее требуемым прижимным усилием. В предварительно смонтированном состоянии (на фиг.1 и 2 слева) каждый пружинящий элемент 45, 46 сдвинут от центрального участка 5 настолько, что конец пружинящего плеча 48, 49 прилегает к соответствующему ребристому выступу 10, 11, а рельс 2 беспрепятственно садится на центральный участок 5.

Натяжение пружинящих элементов 45, 46 к опорной плите 4 происходит посредством гаек 52, 53, навинчиваемых на стержень 22 натяжных элементов 20, 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСОВ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2621929C1 |

| МЕСТО КРЕПЛЕНИЯ РЕЛЬСА И ПОДКЛАДНАЯ ПЛАСТИНА | 2015 |

|

RU2706157C2 |

| СИСТЕМА ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА И НАПРАВЛЯЮЩАЯ ПЛАСТИНА ДЛЯ УКАЗАННОЙ СИСТЕМЫ | 2011 |

|

RU2541558C2 |

| СИСТЕМА ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА | 2005 |

|

RU2340718C2 |

| СИСТЕМА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2011 |

|

RU2564667C2 |

| Соединение рельсового скрепления с основанием рельсового пути | 2021 |

|

RU2767115C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2670844C9 |

| УПРУГОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С СИЛОВЫМ ЗАМЫКАНИЕМ ДЛЯ РЕЛЬСОВЫХ ПУТЕЙ | 2008 |

|

RU2459897C2 |

| СИСТЕМА КРЕПЛЕНИЯ РЕЛЬСА К ОСНОВАНИЮ | 2009 |

|

RU2491382C2 |

| Рельсовое скрепление | 2021 |

|

RU2767112C1 |

Изобретение относится к области крепления рельса к подрельсовому основанию. Система крепления рельса (2) содержит опорную плиту (4), крепежный элемент (39, 40, 43, 44) и натяжной элемент (20, 21). В системе также предусмотрен пружинящий элемент (45, 46), натягиваемый с помощью натяжного элемента (20, 21) к опорной плите (4). Технический результат заключается в повышении надежности крепления и уменьшении износа рельса. 16 з.п. ф-лы, 5 ил.

1. Система крепления рельса (2) на основании (3), содержащая опорную плиту (4), в которой выполнен центральный участок (5), причем ширина указанного центрального участка соответствует ширине подошвы закрепляемого рельса (2), по меньшей мере, один крепежный элемент (39, 40, 43, 44) для соединения опорной плиты (4) с основанием и, по меньшей мере, один натяжной элемент (20, 21) для прижатия рельса (2) к опорной плите (4), причем в опорной плите (4) выполнено ведущее от ее обращенной к рельсу (2) верхней стороны (7) к ее обращенной к основанию (3) нижней стороне (15) отверстие (13, 14), форма сечения которого отличается от формы окружности, причем натяжной элемент (20, 21) предназначен для вставки в отверстие (13, 14) с нижней стороны (15) опорной плиты (4) и содержит стержень (22), отформованную на стержне (22) головку (24), диаметр которой больше диаметра стержня (22), и выполненный между головкой (24) и стержнем (22) переходный участок (23), форма сечения и размеры которого соответствуют форме и размерам отверстия (13, 14) в опорной плите (4) так, что переходный участок (23) во вставленном в отверстие (13, 14) состоянии фиксирован от проворачивания в нем за счет геометрического замыкания, причем установлен пружинящий элемент (45, 46), выполненный с возможностью натяжения к опорной плите (4) с помощью натяжного элемента (20, 21) и имеющий, по меньшей мере, одно пружинящее плечо (48, 49), которое при натянутом к опорной плите (4) пружинящем элементе (45, 46) оказывает на подошву (18) рельса пружиняще-упругое прижимное усилие, отличающаяся тем, что содержит накладываемую на опорную плиту (4) направляющую пластину (27, 28), имеющую выемку (29), через которую вставлен стержень (22) натяжного элемента (20, 21), а на своей свободной обращенной к опорной плите (4) верхней стороне - фасонный элемент (33) для направления, по меньшей мере, одного опирающегося на опорную плиту (4) участка (50, 51) пружинящего элемента (45, 46), при этом на участке (31) направляющей пластины (27, 28) выполнены два отстоящих друг от друга выступа (34), которые охватывают с боков один из предназначенных для соединения опорной плиты (4) с основанием (3) крепежных элементов (43, 44).

2. Система по п.1, отличающаяся тем, что отверстие (13, 14) в обращенной к основанию (3) нижней стороне (15) опорной плиты (4) заканчивается в раззенковке (16, 17), форма сечения и размеры которой соответствуют форме головки (24) натяжного элемента (20, 21) так, что головка (24) натяжного элемента (20, 21) в его вставленном с нижней стороны (15) в соответствующее отверстие опорной плиты (4) состоянии расположена в раззенковке (16, 17).

3. Система по п.2, отличающаяся тем, что глубина раззенковки (16, 17) рассчитана таким образом, что в окончательно смонтированном состоянии системы (1) головка (24) полностью установлена в раззенковке (16, 17).

4. Система по любому из пп.1-3, отличающаяся тем, что переходный участок (23) натяжного элемента (20, 21) имеет форму сечения, по меньшей мере, с одним выраженным углом.

5. Система по п.4, отличающаяся тем, что переходный участок (23) натяжного элемента (20, 21) имеет четырехугольное сечение.

6. Система по любому из пп.1-3, отличающаяся тем, что головка (24) натяжного элемента (20, 21) выполнена суженной в направлении переходного участка (23).

7. Система по любому из пп.1-3, отличающаяся тем, что, начиная от свободного конца, в стержне (22) натяжного элемента (20, 21) выполнена наружная резьба (26), при этом для натяжения пружинящего элемента (45, 46) установлена навинчиваемая на наружную резьбу (26) гайка (52, 53).

8. Система по любому из пп.1-3, отличающаяся тем, что на верхней стороне (7) опорной плиты (4) выполнены примыкающие к центральному участку (5) ребристые выступы (10, 11).

9. Система по любому из пп.1-3, отличающаяся тем, что на нижней стороне направляющей пластины (27, 28) выполнен выступ (37, 38), посредством которого направляющая пластина (27, 28) в окончательно смонтированном состоянии системы (1) опирается на один из ребристых выступов (10, 11).

10. Система по любому из пп.1-3, отличающаяся тем, что выемка (29) в направляющей пластине (27, 28) выполнена в виде отверстия, окруженного материалом направляющей пластины (27, 28).

11. Система по любому из пп.1-3, отличающаяся тем, что опорная плита (4) имеет отверстия (41, 42) для вставки крепежных элементов (39, 40, 43, 44), предназначенных для соединения опорной плиты (4) с основанием (3).

12. Система по п.11, отличающаяся тем, что центры (Ml, M2) отверстия (13, 14) для натяжного элемента (20, 21) и отверстия (41, 42) для одного из крепежных элементов (39, 40) расположены на одной прямой (X), ориентированной поперек продольного направления (L) закрепляемого рельса (2).

13. Система по п.12, отличающаяся тем, что в опорной плите (4) выполнено отверстие для второго крепежного элемента (43, 44), при этом центр (М3) этого отверстия расположен на проходящей параллельно продольному направлению (L) закрепляемого рельса (2) прямой (Y), которая пересекает линию (X) соединения между центрами (M1, M2) отверстия для первого крепежного элемента (39, 40) и отверстия (13, 14) для натяжного элемента (20, 21) в лежащей между этими обоими центрами (M1, M2) точке.

14. Система по любому из пп.1-3, отличающаяся тем, что на примыкающих с обеих сторон к центральному участку (5) боковых участках (8, 9) опорной плиты (4) выполнено, по меньшей мере, по одному отверстию (13, 14) для натяжного элемента (20, 21) и одному отверстию (41, 42) для крепежного элемента (39, 40).

15. Система по п.14, отличающаяся тем, что отверстия (13, 14, 41, 42) обоих боковых участков (8, 9) расположены точечно-симметрично.

16. Система по любому из пп.1-3, отличающаяся тем, что крепежные элементы (39, 40, 43, 44) выполнены в виде шурупов.

17. Система по любому из пп.1-3, отличающаяся тем, что крепежные элементы выполнены в виде костылей.

| DE 3507310 A1, 04.09.1986 | |||

| Крепление рельсов | 1990 |

|

SU1831542A3 |

| УПОРНАЯ СКОБА | 2003 |

|

RU2247186C1 |

Авторы

Даты

2012-08-10—Публикация

2008-09-19—Подача