Изобретение относится к области машиностроения, а именно - к гибридной сварке стали методом одновременного воздействия на материал в локальной зоне обработки когерентным и полихроматическим излучением.

Основными достоинствами светолучевых методов обработки являются:

- отсутствие механического воздействия на обрабатываемую деталь;

- возможность плавного программного регулирования и поддержания температуры в зоне обработки;

- снижение газонасыщения металла шва за счет незначительной ионизации газов в зоне обработки;

- отсутствие электрических и магнитных полей в зоне обработки;

- низкая себестоимость погонного метра шва по сравнению с лазерной сваркой;

- высокая экологическая чистота технологического процесса по сравнению с традиционными сварочными процессами;

- простота в работе и обслуживании;

- высокая безопасность технологии.

Следует отметить, что закалка с нагревом сфокусированным светом лампами высокой мощности позволяет проводить обработку локальных участков поверхности (диаметром от 10 до 30 мм или полос такой ширины и длиной до 1 м) со скоростью от 2 до 100 К/с на воздухе, в вакууме или защитной атмосфере. Процесс нагрева практически не ограничен по температуре, позволяя достигать и даже превышать точки плавления сплавов на основе железа. С помощью такого нагрева можно выборочно упрочнять наиболее изнашиваемые участки детали, оставляя основной объем изделия в вязком состоянии, что особенно важно для инструмента из быстрорежущей стали. Нагрев с указанными не слишком высокими скоростями, в отличие от лазерного, позволяет прогревать достаточно глубокие слои и, кроме этого, дает возможность частично релаксировать термическим напряжениям, что снижает вероятность образования трещин.

Известен способ лазерно-световой термической обработки стали, заключающийся в том, что в локальной зоне обработки материала одновременно воздействуют импульсным когерентным и полихроматическим излучением, при этом обрабатываемую зону материала помещают в фокусную точку источника полихроматического излучателя, а луч источника когерентного излучения коллимируют, затем фокусируют и после этого направляют в указанную зону обработки (патент РФ №2121004, МПК C21D 1/09, 1996.10.27. «Способ лазерно-термической обработки углеродистых сталей»).

К недостаткам данного способа следует отнести невозможность повысить качество сварных соединений путем исключения трещинообразования в изделиях из углеродистых сталей, предотвращения разупрочнение поверхностного слоя металла и обеспечения необходимой твердости стали. Кроме того, в процессе сварки способом, приведенным в прототипе, осуществляется печное прогревание всего изделия до рабочей температуры, что требует больших энергозатрат.

В качестве прототипа выбран реализованный в «Устройстве для светолучевой обработки материалов» способ лазерно-световой сварки стали, заключающийся в том, что в локальной зоне обработки материала одновременно воздействуют импульсным когерентным и полихроматическим излучением, при этом обрабатываемую зону материала помещают в фокусную точку источника полихроматического излучателя, а луч источника когерентного излучения коллимируют, затем фокусируют и после этого направляют в указанную зону обработки (патент РФ №2185943, МКП В23К 28/02, 2000.12.08).

К недостаткам прототипа следует отнести невозможность повысить качество сварных соединений путем исключения трещинообразования в изделиях из углеродистых сталей, предотвращения разупрочнение поверхностного слоя металла и обеспечения необходимой твердости стали.

Анализ достоинств и недостатков термического воздействия когерентным и полихроматическим излучением позволяет отметить «ассиметричность» достоинств и недостатков обоих способов, что предопределило целесообразность объединения этих способов для использования их преимуществ при одновременной нейтрализации недостатков. Интегральный подход позволяет существенно нивелировать недостатки каждого из указанных источников лучистой энергии (сложность конструкции и дороговизна когерентных источников энергии и невозможность достижения высоких плотностей энергии дешевыми полихроматическими источниками) и реализовать их преимущества при совмещенной обработке материалов.

Задачей изобретения является повышение качества сварного соединения и снижение энергозатрат путем локального прогрева рабочей зоны до оптимальных температур посредством эффективного сочетания лазерного и светового облучения изделия.

Поставленная задача решается в данном техническом решении за счет следующих общих и частных существенных признаков:

в способе лазерно-световой сварки стали, характеризующимся тем, что в локальной зоне обработки материала одновременно воздействуют импульсным когерентным и полихроматическим излучением, при этом обрабатываемую зону материала помещают в фокусную точку источника полихроматического излучателя, а луч источника когерентного излучения коллимируют, затем фокусируют и после этого направляют в указанную зону обработки, предусмотрены следующие отличия - в процессе лазерно-световой обработки стали во время пауз между сварочными импульсами производят дополнительный подогрев зоны отпуска сварного соединения за счет сканирования лазерным лучом вдоль направления его движения.

Интегральный подход позволяет существенно нивелировать недостатки каждого из указанных источников лучистой энергии и одновременно реализовать их преимущества при совмещенной обработке материалов. Это может достигаться благодаря разделению функций каждого из источников лучистой энергии. Задача светового полихроматического источника энергии - обеспечить предварительный нагрев в локальной зоне термовоздействия, а задача когерентного источника - обеспечить заданную температуру в фокусной точке при лазерно-световой сварке, наплавке или термоупрочнении обрабатываемого материала и обеспечить дополнительный подогрев сварного соединения во время пауз между импульсами.

При гибридной лазерно-световой сварке достигается уменьшение жесткости термического цикла в сравнении с лазерной сваркой. Световой луч может выполнять роль предварительного или сопутствующего подогрева при сварке сталей, склонных к образованию трещин. Изменение физико-химических свойств поверхности материала, которое сопутствует светолучевой обработке, изменяет оптические свойства поверхности и увеличивает коэффициент поглощения лазерного излучения и тем самым повышает эффективность сварки. Величина затрат при этом существенно уменьшается за счет более дешевой «полихроматической» составляющей энергетического потока, которая имеет более высокий КПД, проще и дешевле в изготовлении, эксплуатации и обслуживании.

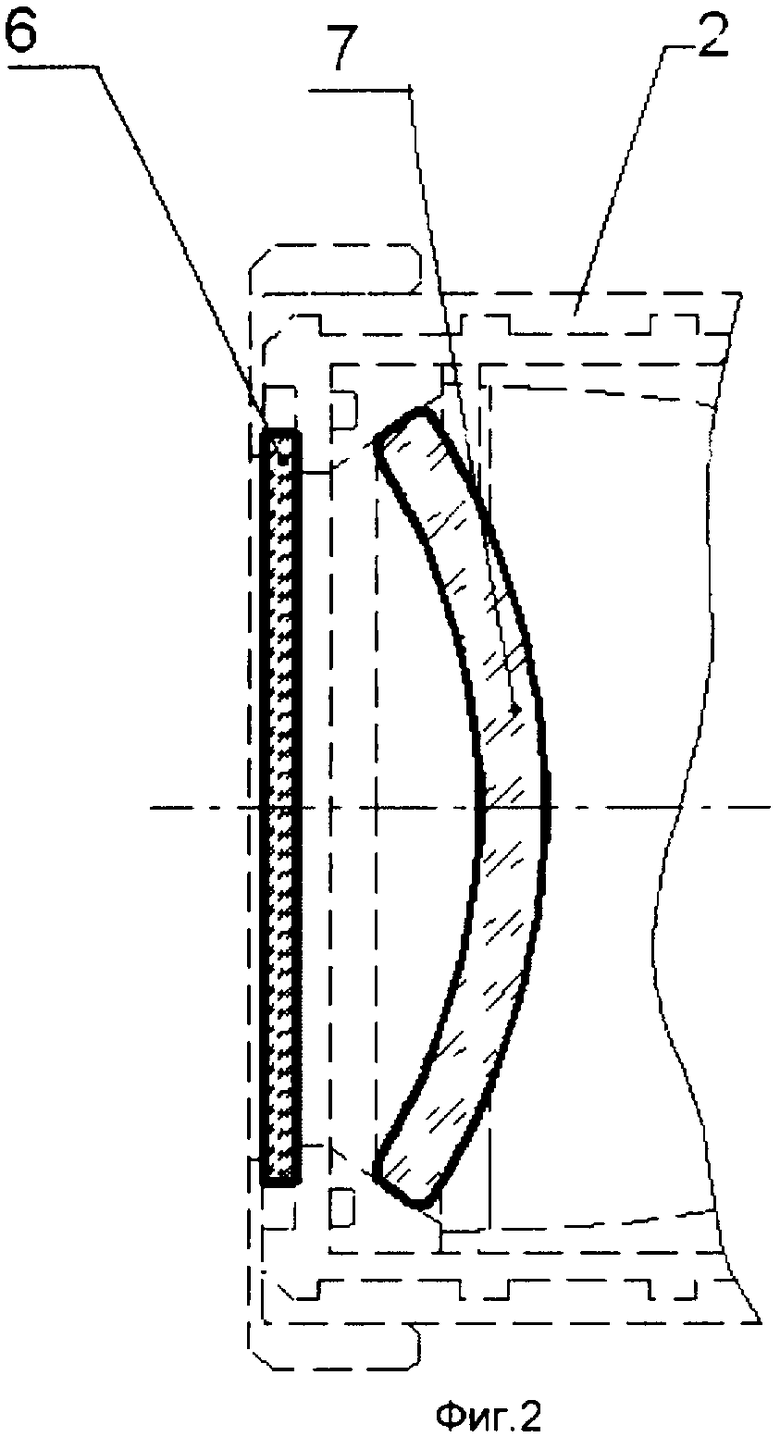

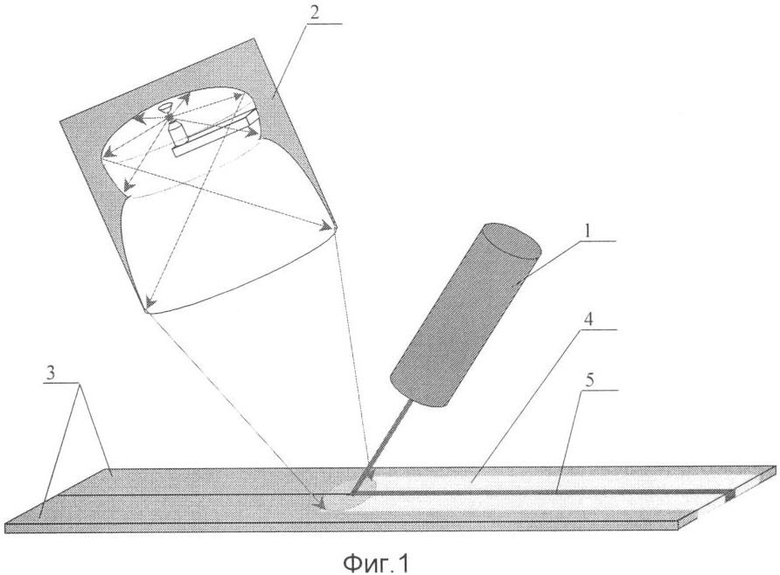

Предложенный способ иллюстрируется чертежами, где: на фиг.1 показан процесс лазерно-световой сварки предложенным способом; на фиг.2 - схема использования выходного окна, изготовленного из сапфира.

На представленных чертежах показаны: когерентный источник излучения (лазер) 1, полихроматический источник излучения 2, свариваемый материал 3, температурная подложка 4, сварной шов 5. На устройстве использовано защитное стекло 6, предохраняющее выходное окно 7, которое изготовлено из сапфира. Это позволяет повысить мощность излучения по сравнению с используемым в прототипе выходным окном с кварцевым стеклом.

Сравнение заявленного технического решения с уровнем техники, известным из научно-технической и патентной документации на дату приоритета в основной и смежной рубриках, не выявило средство, которому присущи признаки, идентичные всем признакам, содержащимся в предложенной заявителем формуле изобретения, включая характеристику назначения. Т.е. совокупность существенных признаков заявленного решения ранее не была известна и не тождественна каким-либо известным техническим решениям, следовательно, оно соответствует условию патентоспособности "новизна".

Анализ известных технических решений в данной области техники показал, что предложенное устройство не следует для специалиста явным образом из уровня техники, поскольку не выявлены решения, имеющие признаки, совпадающие с отличительными признаками изобретения, и не подтверждена известность влияния отличительных признаков на указанный в материалах заявки технический результат. Т.е. заявленное решение имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности существенных признаков дает возможность получить новый технический результат. Следовательно, предложенное техническое решение может бы получено только путем творческого подхода и неочевидно для среднего специалиста в этой области, т.е. имеет изобретательский уровень по сравнению с существующим уровнем техники.

Заявленное техническое решение промышленно применимо, поскольку: в материалах заявки указано его назначение, оно может быть изготовлено промышленным способом в машиностроении и использовано других областях народного хозяйства, работоспособно, осуществимо и воспроизводимо, а отличительные признаки устройство позволяют получить заданный технический результат.

Заявленное изобретение в том виде, как оно охарактеризовано в каждом из пунктов формулы, может быть осуществлено с помощью средств и методов, описанных в указанных ниже источниках, ставших общедоступными до даты приоритета изобретения. Так, например, возможность осуществления заявляемого изобретения следует из результатов, полученных авторами при печном подогреве с последующей лазерной обработкой. В изобретении «Способ лазерно-термической обработки углеродистых сталей» по патенту РФ №2121004 (более раннего приоритета - 1996.10.27) в соответствии с результатами проведенных триботехнических испытаний на машинах трения СМТ-1 с СМТ-2 получены зависимости глубины канавки износа от времени испытаний для штамповых сталей после лазерной обработки по различным вариантам. Указанный способ осуществляется путем предварительного объемного нагрева стали в печи и последующего нагрева поверхностного слоя лазерным излучением до температуры аустенитного состояния, в котором предварительный объемный нагрев стали производят до температуры в интервале 75-90°С.

Технический результат при использовании предложенного способа заключается в предотвращении образования трещин за счет устранения разупрочнения поверхностного слоя металла в зоне лазерного воздействия при одновременном обеспечении задаваемого уровня твердости углеродистых сталей путем локального подогрева зоны обработки.

Экспериментально авторами предлагаемого способа лазерно-световой сварки стали подтверждено, что предлагаемый способ позволяет за счет предварительного и сопутствующего локального поверхностного нагрева световым лучом стыка сварного соединения изделия и последующего поверхностного дополнительного нагрева стыка сварного соединения сканирующим лазерным лучом во время пауз между сварочными импульсами до температуры в интервале 115-300°С повысить сопротивляемость сварных соединений высокопрочных тонколистовых углеродистых сталей образованию трещин при последующей штамповке.

Пример осуществления способа показан ниже в таблице 1.

Как видно из таблицы 1, глубина вытяжки при штамповке сварных соединений высокопрочных тонколистовых углеродистых сталей повысилась от значений 3,9 мм после лазерной сварки для стали 30ХГСА толщиной 0,5 мм до значений 5,3 мм, пластичность - от 47% до 63%.

Следовательно, только в указанном диапазоне температур 115-300°С достигается заявленный технический результат. При меньших температурах глубина вытяжки снижается до 3,9 мм, что приводит к трещинообразованию, а при больших температурах резко снижается прочность сварного шва.

В качестве источника полихроматического излучения, как правило, используется дуговой разряд между катодом и анодом, излучение которого с помощью специальных рефлекторов фокусируется в рабочую точку на изделии, за счет чего и достигается необходимая температура для пайки или сварки.

Как показано, можно производить сварку низколегированных высокопрочных тонколистовых закаливающихся сталей по программируемому термическому циклу без образования трещин в сварных соединениях при последующей штамповке.

Реализация способа осуществляется следующим образом.

В локальной зоне обработки материала одновременно воздействуют импульсным когерентным и полихроматическим излучением, при этом обрабатываемую зону материала помещают в фокусную точку источника полихроматического излучателя, а луч источника когерентного излучения коллимируют, затем фокусируют и после этого направляют в указанную зону обработки. В процессе лазерно-световой сварки стали во время пауз между сварочными импульсами лазера производят дополнительный подогрев зоны отпуска сварного соединения этим же лазером при постоянном подогреве полихроматическим источником излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРИКЦИОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2504463C2 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ИЗМЕНЕНИЕМ ТЕМПЕРАТУРЫ | 2006 |

|

RU2322513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ НАНОПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382734C2 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ НАГРЕВОМ | 2006 |

|

RU2323265C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2323264C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2007 |

|

RU2371397C2 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ВЫСОКОПРОЧНЫХ МАРОК СТАЛИ | 2018 |

|

RU2678110C1 |

| СПОСОБ ДВУХЛУЧЕВОЙ ЛАЗЕРНОЙ СВАРКИ | 2016 |

|

RU2639200C1 |

| СПОСОБ ГИПЕРПИРЕКСИЧЕСКОГО ВОЗДЕЙСТВИЯ НА БИОТКАНИ ТРЕХРЕЖИМНЫМ ЛАЗЕРНО-ПОЛИХРОМАТИЧЕСКИМ ОБЛУЧАТЕЛЕМ | 2011 |

|

RU2458713C1 |

| СПОСОБ ЛАЗЕРНОЙ ПЕРФОРАЦИИ МНОГОСЛОЙНЫХ РУЛОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2561580C1 |

Изобретение относится к способу лазерно-световой сварки стали и может найти применение в различных отраслях машиностроения. На локальную зону обработки материала осуществляют одновременное воздействие импульсным когерентным и полихроматическим излучением. В процессе лазерно-световой сварки стали во время пауз между сварочными импульсами производят дополнительный подогрев зоны стыка сварного соединения до температуры 115-300°С за счет сканирования лазерным лучом вдоль направления его движения. Лучи полихроматического излучателя пропускают через выходное окно из сапфира. В результате достигается повышение качества сварного соединения и снижение энергозатрат при сварке. 2 ил., 1 табл.

Способ лазерно-световой сварки стали, включающий одновременное воздействие импульсным когерентным и полихроматическим излучением на локальную зону обработки материала, при этом обрабатываемую зону материала помещают в фокусную точку источника полихроматического излучателя, а луч источника когерентного излучения коллимируют, фокусируют и затем направляют на указанную зону обработки, отличающийся тем, что в процессе лазерно-световой сварки стали во время пауз между сварочными импульсами проводят дополнительный подогрев зоны стыка сварного соединения до температуры 115-300°С сканирующим лазерным лучом вдоль направления его движения, причем полихроматическое излучение пропускают через выходное окно излучателя, выполненное из сапфира.

| УСТРОЙСТВО ДЛЯ СВЕТОЛУЧЕВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2185943C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2135338C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ СВАРКИ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1994 |

|

RU2067040C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СВЕТОВЫМ ЛУЧОМ | 1998 |

|

RU2131342C1 |

| JP 63212081, 05.09.1988 | |||

| US 4633128, 30.12.1986 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ АМПЛИТУДНО-ЧАСТОТНОЙ ХАРАКТЕРИСТИКИ ТРАКТОВ N-КАНАЛЬНОГО СУПЕРГЕТЕРОДИННОГО РАДИОПРИЕМНОГО КОМПЛЕКСА | 1995 |

|

RU2121757C1 |

Авторы

Даты

2008-12-20—Публикация

2007-02-14—Подача