Изобретение относится к способам обработки материалов, в частности к способам резки неметаллических материалов, преимущественно стекла, и промышленно применимо в автомобилестроении для изготовления стекол и зеркал, в электронной промышленности при изготовлении прецизионных подложек для жидкокристаллических индикаторов и фотошаблонов, магнитных и магнитооптических дисков, в часовой промышленности для изготовления защитных стекол, в авиационной промышленности при изготовлении изделий конструкционной оптики, в области архитектуры и стройматериалов для размерного раскроя стекла, в том числе в процессе выработки, а также в других областях техники и производства, где используются прецизионные изделия из хрупких неметаллических материалов.

Известен способ резки хрупких неметаллических материалов, включающий нагрев материала на линии реза лазерным пучком лазера, локальное охлаждение участка на линии реза с помощью хладагента при относительном перемещении участка локального нагрева и, по крайней мере, хладагента [PCT/RU94/00276]. При этом нагрев осуществляют пучком, имеющим на поверхности материала в поперечном сечении, проходящем через центр пучка, распределение плотности мощности излучения, убывающей от периферии к центру пучка.

Недостатком данного способа является недостаточно высокое качество реза, поскольку из-за использования алмазной иглы для создания первоначального микродефекта и микродефекта пересечения поперечного, уже созданного скола на поверхности материала падают осколки этого материала, а точность линейности реза не высока и составляет порядка 200 мкм.

Наиболее близким к заявляемому изобретению является известный способ резки хрупких неметаллических материалов, включающий нагрев материала на линии реза лазерным пучком лазера, излучающего в среднем инфракрасном диапазоне, локальное охлаждение участка на линии реза с помощью хладагента при относительном перемещении участка локального нагрева и, по крайней мере, хладагента [RU 2024441]. При этом нагрев осуществляют до температуры, не превышающей температуры размягчения материала, а скорость относительного перемещения пучка и материала и место локального охлаждения зоны нагрева выбирают из условия образования в материале несквозной разделяющей трещины.

Недостатком ближайшего аналога является недостаточно высокое качество реза, поскольку из-за использования алмазной пирамидки для создания первоначального микродефекта и микродефекта пересечения поперечного, уже созданного скола на поверхности материала падают осколки этого материала.

Известно устройство для резки хрупких неметаллических материалов, содержащее лазер для нагрева разрезаемого материала, излучающий в среднем инфракрасном диапазоне, на оптической оси которого установлена оптическая фокусирующая система, формирующая лазерный пучок на поверхности разрезаемого материала в зоне резки, средство относительного перемещения разрезаемого материала и систему управления, электрически связанную с лазером и средствами фиксации и относительного перемещения разрезаемого материала [RU 2024441].

Недостатком этого устройства является недостаточно высокое качество реза, поскольку из-за использования алмазной пирамидки для создания первоначального микродефекта и микродефекта пересечения поперечного, уже созданного скола на поверхности материала падают осколки этого материала.

Наиболее близким к заявляемому изобретению является известное устройство для резки хрупких неметаллических материалов, содержащее лазер для нагрева разрезаемого материала, излучающий в среднем инфракрасном диапазоне, на оптической оси которого установлена оптическая фокусирующая система, формирующая лазерный пучок на поверхности разрезаемого материала в зоне резки, механизм подачи хладагента, расположенный в непосредственной близости от зоны резки, средство фиксации разрезаемого материала, средство относительного перемещения разрезаемого материала и систему управления, электрически связанную с лазером, оптической фокусирующей системой, механизмом подачи хладагента, средствами фиксации и относительного перемещения разрезаемого материала [PCT/RU94/00276].

Недостатком этого ближайшего аналога является недостаточно высокое качество реза, поскольку из-за использования алмазной иглы для создания первоначального микродефекта и микродефекта пересечения поперечного, уже созданного скола на поверхности материала падают осколки этого материала, а точность линейности реза не высока и составляет порядка 200 мкм.

С помощью заявляемого изобретения решается техническая задача повышения качества реза хрупких неметаллических материалов.

Поставленная задача решается тем, что в известном способе резки хрупких неметаллических материалов, включающем нагрев материала на линии реза пучком излучения лазера среднего инфракрасного диапазона, локальное охлаждение участка на линии реза с помощью хладагента при относительном перемещении участка локального нагрева и, по крайней мере, хладагента, на поверхность материала дополнительно локально воздействуют пучком излучения импульсного лазера среднего инфракрасного диапазона с длительностью импульса излучения от 10-5 до 10-2 с.

В частности, нагрев можно осуществлять лазерным пучком импульсно-периодического лазера.

В частности, нагрев можно осуществлять лазером с длиной волны от 3 до 7 мкм.

В частности, нагрев можно осуществлять лазером с плотностью мощности излучения от 103 до 105 Вт/см2.

В частности, длина волны импульсного лазера может составлять от 3 до 7 мкм.

В частности, плотность энергии излучения импульсного лазера может составлять от 10 до 103 Дж/см2.

В частности, пучком импульсного лазера можно локально воздействовать от 1 до 10 раз.

В частности, начало нагрева можно осуществлять с задержкой от 0,01 до 0,1 с после воздействия импульсным лазером.

Поставленная цель достигается также тем, что в известном способе резки хрупких неметаллических материалов, включающем локальное воздействие на линии реза пучком излучения лазера среднего инфракрасного излучения, локальное охлаждение участка на линии реза с помощью хладагента при относительном перемещении участка локального нагрева и, по крайней мере, хладагента, локальное воздействие на линии реза осуществляют пучком излучения импульсно-периодического лазера среднего инфракрасного диапазона, варьируют энергию и длительность импульсов излучения, при этом в разрезаемом материале сначала создают микродефект при воздействии импульсами излучения с длительностью от 10-3 до 10-4 с и энергией от 0,01 до 10 Дж, следующими с частотой не более 5 Гц, а затем микродефект преобразуют в управляемую трещину путем увеличения частоты следования импульсов до значения от 1 до 50 кГц при средней мощности от 10 до 300 Вт.

В частности, можно воздействовать пучком излучения импульсно-периодического лазера с длиной волны от 3 до 7 мкм. При этом можно воздействовать пучком излучения лазера на парах Sr.

Поставленная цель достигается также тем, что известное устройство для резки хрупких неметаллических материалов, содержащее лазер для нагрева разрезаемого материала, излучающий в среднем инфракрасном диапазоне, на оптической оси которого установлена оптическая фокусирующая система, формирующая лазерный пучок на поверхности разрезаемого материала в зоне резки, механизм подачи хладагента, расположенный в непосредственной близости от зоны резки, средство фиксации разрезаемого материала, средство относительного перемещения разрезаемого материала и систему управления, электрически связанную с лазером, оптической фокусирующей системой, механизмом подачи хладагента, средствами фиксации и относительного перемещения разрезаемого материала, дополнительно содержит импульсный лазер, излучающий в среднем инфракрасном диапазоне, а оптическая фокусирующая система содержит селективный оптический элемент для сведения пучков излучения обоих лазеров в коллинеарный пучок, причем импульсный лазер электрически связан с системой управления.

В частности, устройство может дополнительно содержать зеркало, выполненное и установленное с возможностью отражения пучков излучения обоих лазеров после прохождения ими через разрезаемый материал.

Поставленная цель достигается также тем, что известное устройство для резки хрупких неметаллических материалов, содержащее лазер для нагрева разрезаемого материала, излучающий в среднем инфракрасном диапазоне, на оптической оси которого установлена оптическая фокусирующая система, формирующая лазерный пучок на поверхности разрезаемого материала в зоне резки, механизм подачи хладагента, расположенный в непосредственной близости от зоны резки, средство фиксации разрезаемого материала, средство относительного перемещения разрезаемого материала и систему управления, электрически связанную с лазером, оптической фокусирующей системой, механизмом подачи хладагента, средствами фиксации и относительного перемещения разрезаемого материала, дополнительно содержит импульсный лазер, излучающий в среднем инфракрасном диапазоне, и дополнительную оптическую фокусирующую систему, формирующую импульсный лазерный пучок на поверхности разрезаемого материала, причем импульсный лазер и дополнительная оптическая фокусирующая система электрически связаны с системой управления.

В частности, лазерный пучок на поверхности разрезаемого материала может иметь форму эллиптического пятна.

В частности, импульсный лазерный пучок на поверхности разрезаемого материала может иметь форму эллиптического пятна.

В частности, дополнительная оптическая фокусирующая система может формировать импульсный лазерный пучок на расстоянии не более 3 мкм от края разрезаемого материала или ранее сделанного реза.

В частности, оптическая фокусирующая система и дополнительная оптическая фокусирующая система может формировать лазерный пучок и импульсный лазерный пучок на поверхности разрезаемого материала в пятна, расположенные на расстоянии не более 0,5 мм друг от друга.

В частности, импульсный лазер может быть выполнен в виде СO2 лазера.

В частности, импульсный лазер может быть выполнен в виде Еr лазера.

В частности, импульсный лазер может быть выполнен в виде Nd лазера.

В частности, лазер может быть выполнен в виде лазера на парах Sr.

В частности, лазер может быть выполнен в виде СО лазера.

В частности, механизм подачи хладагента может быть выполнен в виде форсунки с клапанами.

В частности, средство фиксации разрезаемого материала может быть выполнено в виде вакуумного присоса.

В частности, средство относительного перемещения разрезаемого материала может быть выполнено в виде двухкоординатного стола на воздушном подвесе с шаговым двигателем.

Поставленная цель достигается также тем, что известное устройство для резки хрупких неметаллических материалов, содержащее лазер для нагрева разрезаемого материала, излучающий в среднем инфракрасном диапазоне, на оптической оси которого установлена оптическая фокусирующая система, формирующая лазерный пучок на поверхности разрезаемого материала в зоне резки, механизм подачи хладагента, расположенный в непосредственной близости от зоны резки, средство фиксации разрезаемого материала, средство относительного перемещения разрезаемого материала и систему управления, электрически связанную с лазером, оптической фокусирующей системой, механизмом подачи хладагента, средствами фиксации и относительного перемещения разрезаемого материала, дополнительно содержит второй лазер для нагрева разрезаемого материала, излучающий в среднем инфракрасном диапазоне, на оптической оси которого установлена вторая оптическая фокусирующая система, формирующая лазерный пучок на противоположной поверхности разрезаемого материала в зоне резки, два импульсных лазера, излучающих в среднем инфракрасном диапазоне, две дополнительные оптические фокусирующие системы, формирующие импульсные лазерные пучки на поверхностях разрезаемого материала, причем второй лазер для нагрева разрезаемого материала, импульсные лазеры и дополнительные оптические фокусирующие системы электрически связаны с системой управления.

В частности, оба лазера для нагрева разрезаемого материала и соответствующие оптические фокусирующие системы могут быть выполнены и установлены с возможностью формирования коллинеарных лазерных пучков.

В частности, оба импульсных лазера, соответствующие дополнительные оптические фокусирующие системы могут быть выполнены и установлены с возможностью формирования коллинеарных импульсных лазерных пучков.

В частности, дополнительная оптическая фокусирующая система может содержать селективный оптический элемент для сведения пучков излучения лазера для нагрева разрезаемого материала и импульсного лазера в коллинеарный пучок.

Достижение нового технического результата, состоящего в повышении качества реза хрупких неметаллических материалов, обусловлено следующим. При облучении материала лазерным излучением, для которого материал является частично прозрачным, во внешних его слоях возникают значительные напряжения сжатия, которые к разрушениям не приводят. При выходе нагретого участка из зоны воздействия лазерного излучения начинается охлаждение поверхностных слоев материала. При подаче хладагента вслед за лазерным пучком происходит резкое локальное охлаждение поверхности материала по линии реза. Создаваемый градиент температур обуславливает возникновение в материале напряжений растяжения, превышающих предел прочности, что приводит к образованию микротрещины, которая проникает вглубь материала до внутренних прогретых слоев, испытывающих напряжение сжатия. В дальнейшем происходит термоскалывание хрупкого неметаллического материала.

В дальнейшем изобретение поясняется чертежами (фиг.1 - фиг.3) и описанием конкретных вариантов его выполнения со ссылками на сопутствующие чертежи.

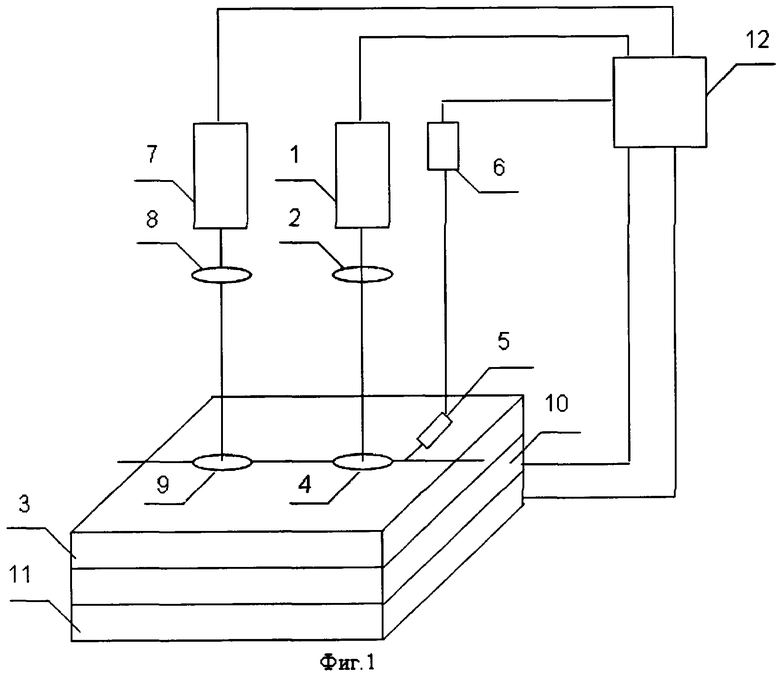

Первый вариант устройства для резки хрупких неметаллических материалов (фиг.1) содержит непрерывный лазер 1, излучающий в среднем инфракрасном диапазоне, на оптической оси которого установлена система фокусировки 2, фокусирующая лазерный пучок в зоне резки на поверхности стекла 3 в эллиптическое пятно 4. Вблизи этого пятна 4 расположен механизм подачи хладагента, который выполнен в виде форсунки 5 с клапанами 6, обеспечивающими подачу воздушно-водяной или азотной смеси для охлаждения зоны резки. Устройство (фиг.1) содержит также импульсный лазер 7, излучающий в среднем инфракрасном диапазоне, на оптической оси которого установлена дополнительная оптическая система 8, фокусирующая импульсный лазерный пучок на поверхности стекла 3 в эллиптическое пятно 9. Для фиксации стекла 3 служит вакуумный присос 10, обеспечивающий плоскостность его поверхности. Для перемещения стекла 3 по любому контуру служит двухкоординатный стол 11 на воздушном подвесе с шаговым двигателем. Управление фиксацией и перемещением стекла 3, подачей хладагента, работой лазеров 1 и 7 осуществляется блоком управления 12 по заданной программе.

Устройство (фиг.1) работает следующим образом. Под действием излучения импульсного лазера 7, сфокусированного в эллиптическое пятно 9 на поверхности стекла 3, зарождается микродефект. Опыт показал, что для этого достаточно от 1 до 10 импульсов длительностью от 10-5 до 10-2 с при плотности энергии излучения импульсного лазера 7 от 10 до 103 Дж/см2. При этом дополнительную оптическую фокусирующую систему 8 настраивают таким образом, чтобы пучок излучения импульсного лазера 7 фокусировался на расстоянии не более 3 мкм от края разрезаемого материала 3 или ранее сделанного реза в нем. Затем с задержкой от 0,01 до 0,1 с после воздействия импульсным лазером 7 включают непрерывный лазер 1. Пятно 4 его излучения, полученное с помощью оптической фокусирующей системы 2, располагают на линии реза на расстоянии более 3 мкм от пятна 9 импульсного лазера 7. Опыт показал, что управляемая трещина по линии реза формируется при плотности мощности излучения лазера 1 от 103 Вт/см2 до 105 Вт/см2. При этом скорость перемещения разрезаемого материала составляет от 20 до 500 мм/с. Вблизи пятна 4 подают воздушно-водяную или азотную смесь для охлаждения зоны резки.

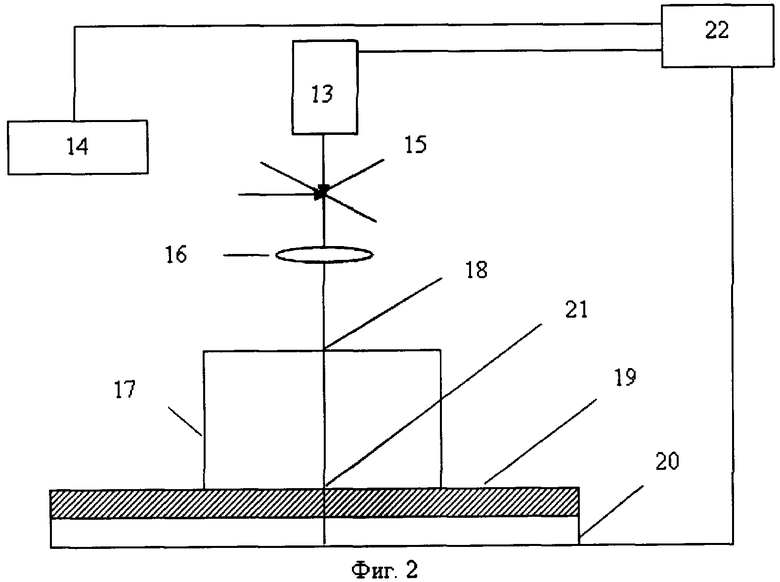

Второй вариант устройства для резки хрупких неметаллических материалов (фиг.2) содержит импульсно-периодический лазер 13 и импульсный лазер 14, излучающие в среднем инфракрасном диапазоне. На пути пучков излучения этих лазеров установлен селективный оптический элемент 15 для сведения пучков излучения лазеров 13 и 14 в коллинеарный пучок, на оптической оси которого установлена оптическая фокусирующая система 16, фокусирующая лазерный пучок на поверхности стекла 17 в зоне резки 18. Для увеличения эффективности нагрева используется зеркало 19, установленное на управляемом столе 20 с двухкоординатными приводами. Излучение лазеров 13 и 14, пройдя частично через стекло 17 и отразившись от зеркала 19 в области 21, снова поглощается в стекле 17, что позволяет увеличить его нагрев. Управление перемещением стекла 17, работой лазеров 13 и 14 осуществляется блоком управления 22 по заданной программе.

Второй вариант устройства (фиг.2) отличается от первого (фиг.1) тем, что излучение как импульсно-периодического лазера 13, так и импульсный лазер 14 фокусируют в одну и ту же точку с помощью селективного оптического элемента 15. Кроме того, для увеличения эффективности нагрева используется зеркало 19. Излучение лазеров 13 и 14, пройдя частично через стекло 17 и отразившись от зеркала 19, снова поглощается в стекле 17, что позволяет увеличить его нагрев.

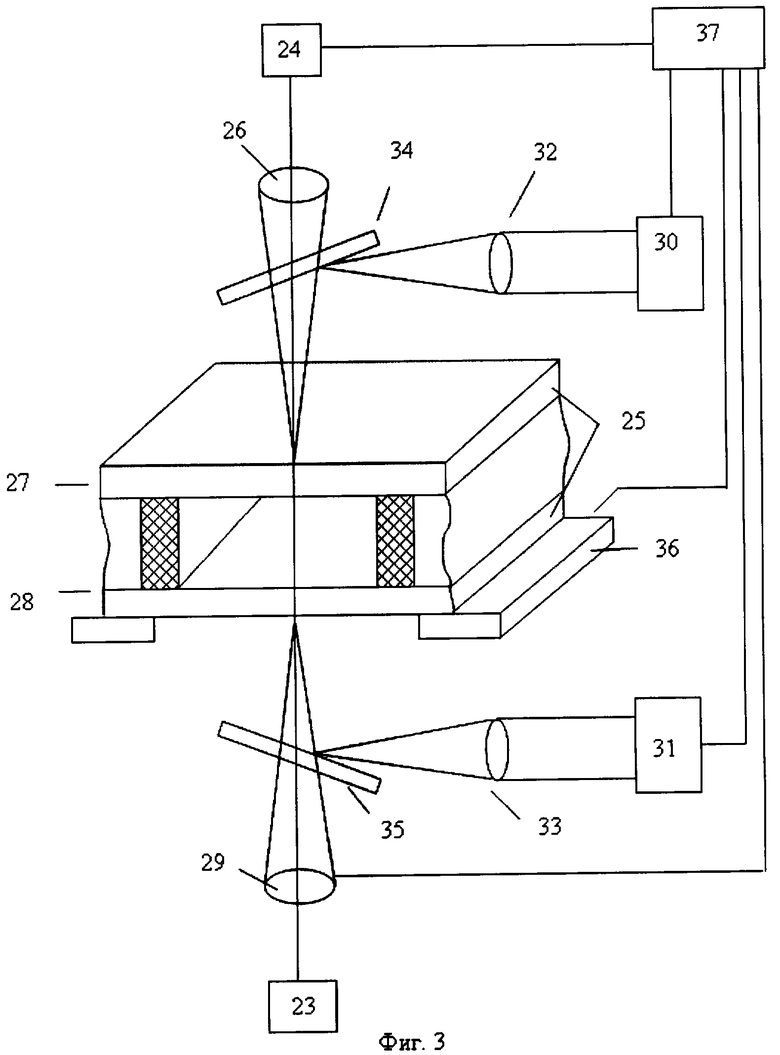

Третий вариант устройства (фиг.3), предназначенного для резки многослойных стекол (в том числе, и с воздушной прослойкой) содержит два непрерывных или импульсно-периодических лазера 23 и 24, установленных соосно с противоположных сторон разрезаемого материала 25. Излучение лазера 23 с помощью оптической фокусирующей системы 29 сводится в пятно эллиптической формы на поверхности нижнего стекла 28, а излучение лазера 24 с помощью оптической фокусирующей системы 26 - на поверхности верхнего стекла 27. Устройство (фиг.3) содержит также два импульсных лазера 30 и 31, излучающих в среднем инфракрасном диапазоне. Излучение лазера 30 с помощью оптической фокусирующей системы 32 сводится в пятно эллиптической формы на поверхности верхнего стекла 27, а излучение лазера 31 с помощью оптической фокусирующей системы 33 - на поверхности нижнего стекла 28. Для сведения пучков излучения лазеров 24 и 30 в коллинеарный пучок установлен селективный оптический элемент 34, а для сведения пучков излучения лазеров 23 и 31 - селективный оптический элемент 35. Разрезаемый элемент 25 можно перемещать по любому контуру с помощью высокоточных приводов 36. Управление всеми четырьмя лазерами 23, 24, 30, 31 и приводами 36 осуществляется с помощью системы управления 37.

Третий вариант устройства (фиг.3), по существу, представляет собой два устройства (фиг.2), установленные по разные стороны от разрезаемого материала и отъюстированные таким образом, чтобы проекции линий реза на верхнем 27 и нижнем 28 стеклах на любую плоскость, параллельную их поверхностям, совпадали.

Достижение поставленной цели можно обеспечить и при использовании всего одного импульсно-периодического лазера. Однако в этом случае необходимо чередовать режимы работы лазера, меняя длительность и скважность импульсов. Для зарождения микродефекта используют мощные одиночные импульсы, а для преобразования его в управляемую трещину на разрезаемый материал воздействуют существенно менее энергетическими импульсами, но следующими с достаточно большой частотой,

Ниже приводятся примеры конкретного выполнения заявляемого изобретения.

Пример 1. С помощью устройства (фиг.1) проводили сквозную резку листового боросиликатного стекла 3 размерами 300×300 мм и толщиной 2 мм на заготовки для фильтров оптоэлектронных приборов. В качестве лазера 1 для нагрева разрезаемого материала 3 использовали СО лазер с неселективным резонатором мощностью 50 Вт, излучающий в диапазоне длин волн 5,1-6,2 мкм. Оптическая фокусирующая система 2 с фокусным расстоянием 150 мм формировала лазерный пучок на поверхности разрезаемого материала 3 в зоне резки в виде эллиптического пятно 4 размерами 0,5×10 мм, вытянутого вдоль линии реза. Плотность мощности излучения в пятне 4 составляла 1000 Вт/см2. На расстоянии 1 мм от этого пятна 4 расположен механизм подачи хладагента 5, выполненный в виде форсунки и клапанов 6, которые обеспечивают подачу воздушно-водяной смеси для охлаждения зоны резки. Для фиксации стекла 3 служит вакуумный присос 10, обеспечивающий равномерность поверхности стекла. В качестве средства перемещения стекла 3 использовался механизм перемещения 11 на воздушном подвесе с шаговым двигателем с точностью перемещения 0,5 мкм на длине 300 мм, обеспечивающий перемещения стекла 3 по любому контуру. Управление вакуумным присосом 10, механизмом перемещения 11, механизмом подачи хладагента, лазерами 1 и 7 осуществлялось блоком управления 12 по заданной программе.

В качестве импульсного лазера 7 использовали Еr лазер, излучающий на длине волны 2,94 мкм импульсы длительностью 300 мкс с энергией 2 Дж. Дополнительная оптическая фокусирующая система 8 с фокусным расстоянием 150 мм формировала лазерный пучок на поверхности разрезаемого материала 3 в зоне резки в виде эллиптического пятна 9 размерами 5×150 мкм, вытянутого вдоль линии реза и расположенного на краю стекла или на пересечении ранее сделанного поперечного реза (по обе стороны от него). При плотности энергии пучка излучения 100 Дж/см2 импульсного лазера 7 в зоне резки достаточно воздействия трех импульсов излучения лазера 7 для зарождения микродефекта. После создания микродефекта импульсным лазером 7 включается механизм перемещения стекла 11 с линейной скоростью 100 мм/с и затем через промежуток времени 5 мс - лазер 1, чье излучение обеспечивает преобразование микродефекта в сквозную микротрещину. Оптическая фокусирующая система 2 и дополнительная оптическая фокусирующая система 8 формируют лазерный пучок и импульсный лазерный пучок на поверхности разрезаемого материала 3 в пятна, расположенные на расстоянии 0,5 мм друг от друга. Зарождение микродефектов под действием трех импульсов излучения лазера 7 осуществляется на линии реза. Это позволяет обеспечить высокое качество реза, при котором сквозная микротрещина отклоняется от заданной линии реза, в том числе, и при пересечении ранее сделанного поперечного реза на расстояние не более 5 мкм.

Пример 2. То же, что в примере 1, но дополнительная оптическая фокусирующая система 8 формирует импульсный лазерный пучок на расстоянии 1 мкм от края разрезаемого материала или ранее сделанного реза. Микродефект создавали при воздействии одного импульса излучения лазера 7 с плотностью энергии пучка излучения 1000 Дж/см2. Начало нагрева лазером 1 осуществляли с задержкой от 0,5 с после воздействия импульсным лазером 7. Оптическая фокусирующая система 2 и дополнительная оптическая фокусирующая система 8 формируют лазерный пучок и импульсный лазерный пучок на поверхности разрезаемого материала 3 в пятна, расположенные на расстоянии 0,3 мм друг от друга.

Опыт показал, что сквозная микротрещина отклоняется от заданной линии реза на расстояние не более 5 мкм.

Пример 3. То же, что в примере 1, но в качестве лазера 1 использовали импульсно-периодический лазер на парах Sr мощностью 25 Вт, излучающий на длине волны 6,4 мкм. Микродефект создавали при воздействии десяти импульсов излучения лазера 7 с плотностью энергии пучка излучения 10 Дж/см2. Дополнительная оптическая фокусирующая система 8 формирует импульсный лазерный пучок на краю стекла или на пересечении ранее сделанного поперечного реза (по обе стороны от него). Начало нагрева лазером 1 осуществляли с задержкой от 0,1 с после воздействия импульсным лазером 7. Оптическая фокусирующая система 2 и дополнительная оптическая фокусирующая система 8 формируют лазерный пучок и импульсный лазерный пучок на поверхности разрезаемого материала 3 в пятна, расположенные на расстоянии 0,1 мм друг от друга.

Опыт показал, что сквозная микротрещина отклоняется от заданной линии реза на расстояние не более 5 мкм.

Пример 4. То же, что в примере 1, но импульсный лазер 7 выполнен в виде СO2 лазера, излучающего на длине волны 10,6 мкм. Микродефект создавали при воздействии трех импульсов излучения лазера 7 с плотностью энергии пучка излучения 100 Дж/см2 и длительностью 1 мкс. Начало нагрева лазером 1 осуществляли с задержкой от 0,1 с после воздействия импульсным лазером 7.

Опыт показал, что сквозная микротрещина отклоняется от заданной линии реза на расстояние не более 5 мкм.

Пример 5. То же, что в примере 1, но импульсный лазер 7 выполнен в виде Nd лазера, излучающего на длине волны 1,06 мкм. Микродефект создавали при воздействии трех импульсов излучения лазера 7 с плотностью энергии пучка

100 Дж/см2 и длительностью 0,1 мкс. Начало нагрева лазером 1 осуществляли с задержкой от

0,1 с после воздействия импульсным лазером 7.

Опыт показал, что сквозная микротрещина отклоняется от заданной линии реза на расстояние не более 5 мкм.

Пример 6. С помощью устройства (фиг.2) проводили сквозную резку листового боросиликатного стекла 3 размерами 300×300 мм и толщиной 2 мм на заготовки для фильтров оптоэлектронных приборов. В качестве лазера 13 для нагрева разрезаемого материала 17 использовали импульсно-периодический лазер на парах Sr мощностью 20 Вт, излучающий на длине волны 6,4 мкм, а в качестве импульсного лазера 14 - Еr лазер, излучающий на длине волны 2,94 мкм импульсы с энергией 2 Дж и длительностью 300 мкс. Селективный оптический элемент 15, полностью пропускающий излучение лазера 13 и отражающий излучение лазера 14, сводил пучки излучения обоих лазеров в один коллинеарный пучок. Оптическая фокусирующая система 16 с фокусным расстоянием 150 мм формировала лазерный пучок на поверхности разрезаемого материала 17 в зоне резки в виде эллиптического пятна размерами 60×500 мкм, в котором плотность мощности излучения лазера 13 составляла 1000 Вт/см2, плотность энергии излучения импульсного лазера 14 составляла 100 Дж/см2.

Опыт показал, что сквозная микротрещина отклоняется от заданной линии реза на расстояние не более 5 мкм.

Пример 7. То же, что в примере 6, но между стеклом 17 и управляемым столом 20 с двухкоординатными приводами установлено зеркало 19.

Опыт показал, что сквозная микротрещина отклоняется от заданной линии реза на расстояние не более 5 мкм, при этом скорость резки возрастает по сравнению с примером 6 вдвое.

Пример 8. С помощью устройства (фиг.3) проводили сквозную резку листового двойного боросиликатного стекла с размерами 3000×3000 мм и толщиной 1,5 мм на заготовки для дисплеев. В качестве лазеров 23 и 24 использовали два СО лазера мощностью 50 Вт, излучающий в диапазоне длин волн 5,9-6,2 мкм, а в качестве импульсных лазеров 30 и 31 использовали два Еr лазера с энергией 2 Дж и длительностью импульсов 300 мкс, излучающие на длине волны 2,94 мкм. Устройство (фиг.3), по существу, представляет собой два устройства (фиг.2), одно из которых настроено на резку верхнего стекла 27, а другое - на резку нижнего стекла 28.

Опыт показал, что сквозная микротрещина в каждом из стекол 27 и 28 отклоняется от заданной линии реза на расстояние не более 5 мкм, при этом проекции линий реза на верхнем 27 и нижнем 28 стеклах на любую плоскость, параллельную их поверхностям, совпадали с точностью 1 мкм.

Пример 9. То же, что в примере 6, но лазер 14 и селективный элемент 15 отсутствовали. Проводили сквозную резку листового боросиликатного стекла листового с размерами 3000×3000 мм и толщиной 4 мм на заготовки для дисплеев. В качестве импульсного лазера 13 использовали лазер на парах Sr, излучающий на длине волны 6,4 мкм.

Микродефект создали при воздействии импульсами излучения длительностью 300 мкс и энергией 10 Дж, следующими с частотой 3 Гц. После этого микродефект преобразовывали в сквозную трещину путем увеличения частоты следования импульсов до 1 кГц при средней мощности от 100 Вт.

Опыт показал, что сквозная микротрещина отклоняется от заданной линии реза на расстояние не более 5 мкм.

Пример 10. То же, что в примере 9, но микродефект создали при воздействии импульсами излучения длительностью 300 мкс и энергией 1 Дж, следующими с частотой 4 Гц. После этого микродефект преобразовывали в сквозную трещину путем увеличения частоты следования импульсов до 10 кГц при средней мощности от 300 Вт.

Опыт показал, что сквозная микротрещина отклоняется от заданной линии реза на расстояние не более 5 мкм.

Пример 11. То же, что в примере 9, но микродефект создали при воздействии импульсами излучения длительностью 1 мкс и энергией 0,01 Дж, следующими с частотой 50 Гц. После этого микродефект преобразовывали в сквозную трещину путем увеличения частоты следования импульсов до 50 кГц при средней мощности от 10 Вт.

Опыт показал, что сквозная микротрещина отклоняется от заданной линии реза на расстояние не более 5 мкм.

Примеры конкретного выполнения свидетельствуют о том, что с помощью заявляемого изобретения решается поставленная техническая задача повышения качества реза хрупких неметаллических материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ ХРУПКИХ МАТЕРИАЛОВ | 2015 |

|

RU2617482C1 |

| Способ резки хрупких неметаллических материалов | 2018 |

|

RU2688656C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528287C2 |

| Способ лазерной резки слитков неметаллических материалов на пластины | 2024 |

|

RU2839321C1 |

| Способ резки хрупких неметаллических материалов | 2002 |

|

RU2224648C1 |

| СПОСОБ ЛАЗЕРНОГО УПРАВЛЯЕМОГО ТЕРМОРАСКАЛЫВАНИЯ САПФИРОВЫХ ПЛАСТИН | 2015 |

|

RU2582181C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2333163C1 |

| Способ лазерной резки слитков неметаллических материалов на пластины | 2024 |

|

RU2829300C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ ИЗДЕЛИЙ ИЗ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2667989C1 |

| СПОСОБ РЕЗКИ ПРОЗРАЧНЫХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2226183C2 |

Изобретение относится к способам резки неметаллических материалов, преимущественно стекла, и применимо в автомобилестроении для изготовления стекол и зеркал, в электронной промышленности, а также в других областях техники. Технический результат изобретения - повышение качества реза хрупких неметаллических материалов. Способ резки включает локальное воздействие на линии реза пучком излучения лазера инфракрасного излучения, охлаждение участка на линии реза хладагентом. Локальное воздействие на линии реза осуществляют пучком излучения импульсно-периодического лазера среднего ИК диапазона, варьируют энергию и длительность излучения. Сначала в материале создают микродефект импульсами излучения с длительностью от 10-4 до 10-3 и энергией от 0,01 до 10 Дж, следующими с частотой не более 5 Гц. Затем микродефект преобразуют в управляемую трещину путем увеличения частоты следования импульсов до значения (1-50) кГц при средней мощности от 10 до 300 Вт. Устройство для резки хрупких неметаллических материалов содержит ПК лазер, излучение которого фокусируется на поверхности стекла в эллиптическое пятно, механизм подачи хладагента. Устройство содержит также импульсный ИК лазер, вакуумный присос, обеспечивающий плоскостность поверхности стекла. Для перемещения стекла по любому контуру служит двухкоординатный стол на воздушном подвесе с шаговым двигателем. Управление фиксацией и перемещением стекла 3, подачей хладагента, работой лазеров 1 и 7 осуществляется блоком управления 12 по заданной программе. 2 з.п. ф-лы, 3 ил.

1. Способ резки хрупких неметаллических материалов, включающий локальное воздействие на линии реза пучком излучения лазера среднего инфракрасного излучения, локальное охлаждение участка на линии реза с помощью хладагента при относительном перемещении участка локального нагрева и, по крайней мере, хладагента, отличающийся тем, что локальное воздействие на линии реза осуществляют пучком излучения импульсно-периодического лазера среднего инфракрасного диапазона, варьируют энергию и длительность импульсов излучения, при этом в разрезаемом материале сначала создают микродефект при воздействии импульсами излучения с длительностью от 10-4 до 10-3 с и энергией от 0,01 до 10 Дж, следующими с частотой не более 5 Гц, а затем микродефект преобразуют в управляемую трещину путем увеличения частоты следования импульсов до значения от 1 до 50 кГц при средней мощности от 10 до 300 Вт.

2. Способ по п.1, отличающийся тем, что воздействуют пучком излучения импульсно-периодического лазера с длиной волны от 3 до 7 мкм.

3. Способ по п.2, отличающийся тем, что воздействуют пучком излучения лазера на парах Sr.

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВОЛОКОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2023690C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2238918C2 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ КВАРЦЕВОГО СТЕКЛА | 1991 |

|

RU2020133C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ КАСКАД ДЛЯ РЕГУЛИРОВАНИЯ СКОРОСТИ МОЩНЫХ ВЫСОКОСКОРОСТНЫХ ЦЕНТРОБЕЖНЫХ НАСОСОВ | 0 |

|

SU248059A1 |

Авторы

Даты

2009-10-27—Публикация

2007-12-24—Подача