Изобретение относится к ответственным узлам, используемым в машиностроении, в частности в гидромашиностроении, для соединения валов гидротурбины и гидрогенератора, а также для соединения рабочего колеса с валом гидротурбины, жестких полумуфт, передающих значительные крутящие моменты.

Известны узлы соединения сильнонагруженных деталей машин, в которых осуществляется соединение болтами, установленными в отверстия без зазоров и с зазорами [1] (стр.49 фиг.1.20 и 1.21).

В узле соединения, в котором болты устанавливают в отверстие без зазора, соединяемые детали должны совместно обрабатываться. Причем отверстия в соединяемых деталях калибрируют разверткой или растачивают совместно с большой точностью, а диаметр стержня болта выполняют с допуском, обеспечивающим заданную посадку.

Эти технологические операции весьма трудоемки, в особенности для крупногабаритных деталей, изготавливаемых нередко в разных городах. Сборка и разборка таких соединений приводит к задирам посадочных поверхностей отверстий деталей и шлифованных поверхностей болтов.

При расчете такого типа групповых болтовых соединений от совместного действия поперечных и осевых усилий принимают, что болты нагружены равномерно. Однако, как показали экспериментальные исследования усталостной прочности металлических моделей с полнофакторным моделированием таких соединений, коэффициент равномерности распределения поперечной нагрузки находится в пределах 0,25-0,35 [2].

Эти недостатки существенно снижают эффективность использования рассматриваемого узла соединения, являющегося весьма дорогостоящим, в особенности для крупногабаритных узлов машин.

При работе узла соединения, в котором болты установлены с зазором, имеет место значительный изгиб болта по всей длине, причем максимальные изгибные напряжения приходятся на сечение резьбовой части болта, которое совпадает с первым витком гайки, где имеет место значительные концентрации напряжений и которое разрушается прежде всего в данных соединениях [2].

Известен еще узел соединения деталей машин, в котором в детали, к которому примыкает гайка, болт поставлен без зазора, а в другой детали болт поставлен с расчетным зазором [3].

Основным недостаткам данного решения является необходимость обеспечения достаточно высокой точности соосности отверстий соединяемых деталей, что также трудновыполнимо в узле с групповым резьбовым соединением.

Цель изобретения - повышение усталостной прочности соединения путем уменьшения напряжения изгиба под резьбовой частью и под головкой болта, уменьшение износоусталости болта в зоне, расположенной под пояском детали вследствие уменьшения изгиба этой зоны, повышение равномерности распределения поперечной нагрузки в групповом болтовом соединении, повышение жесткости узла на сдвиг и существенное снижение трудоемкости изготовления и ремонта узла.

Поставленная цель достигается тем, что со стороны гайки на первую соединяемую деталь установлена втулка под посадку болта зазора, болт выполнен с пояском, расположенным в отверстии другой соединяемой детали, без зазора между пояском болта и другой соединяемой деталью со стороны действующей поперечной нагрузки, при этом гайка упруго вдавлена во втулку, а втулка и болт упруго вдавлены в соединяемые детали.

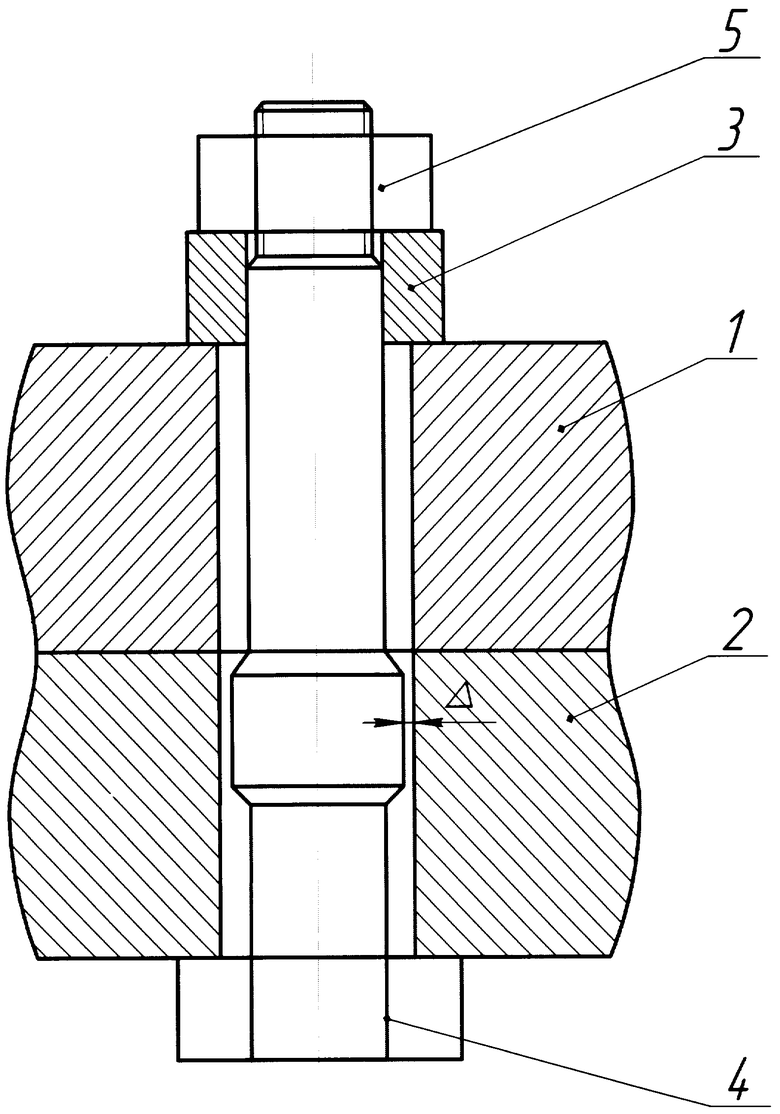

Узел (см. чертеж) содержит втулку 3, детали 1 и 2, болт 4 с гайкой 5.

В деталях 1 и 2 выполнено цилиндрическое отверстие на высоту соединяемых деталей, в котором со стороны головки болт установлен с зазором Δ. Со стороны гайки установлена втулка под посадку болта 4 без зазора.

При сборке соединения болт 4 свободно проходит через отверстие детали 1, поскольку этот диаметр больше посадочного диаметра болта на 2Δ и плотно входит в отверстие втулки 3 под посадку без зазора. Затем производится затяг болтов на заданное усилие натяга.

При работе соединения под действием поперечных нагрузок все болты деформируются как трехопорные стержни с двумя защемленными краями и одним опорным пояском, находящимся в пределах детали 2. Защемление болта в сечении, совпадающем с опорной поверхностью головки, обеспечивается за счет упругого вдавливания головки болта 4 от затяга, а в детали 1 защемление болта обеспечивается как за счет посадки без зазора во втулке 3, так и за счет гайки, вдавленной в эту втулку, которая, в свою очередь, также упруго вдавливается в деталь 1 от затяга болта. Вследствие этого повышается равномерность загрузки всех болтов группового болтового соединения, воспринимающего срезающее усилие от крутящего момента в случае кольцевого фланцевого соединения валов или усилия от общего сдвига двух деталей в случае плоского фланцевого соединения. При этом равномерность распределения поперечной нагрузки доходит до 1 и существенно повышается реальная прочность и жесткость соединения.

Использование предлагаемого узла соединения особенно эффективно в дорогостоящих машинах, передающих значительные мощности. Разрушение узла соединения рабочих органов с валами в таких случаях приводит к существенному ущербу народному хозяйству [4].

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Иванов М.Н., Финагенов В.А. Детали машин. - М.: «Высшая школа», 2002 г. с.407.

2. Бугов Х.У. Фланцевые соединения. Расчет и проектирование. - «Машиностроение», Л.о. 1975 г., 191 с.

3. Патент №2169876. Москва 27.06.2001 (прототип). Авторы: Бугов X.У., Егожев А.М. и др.

4. Бабаджаниди М.И. Обрыв рабочего колеса радиально-осевой турбины. - «Энергомашиностроение», 1965. №3. С.45-46.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2004 |

|

RU2263828C1 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1999 |

|

RU2169876C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2341694C2 |

| УЗЕЛ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2007 |

|

RU2350792C1 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1998 |

|

RU2157942C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2003 |

|

RU2293225C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2319868C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ СИЛОВЫХ МАШИН | 2007 |

|

RU2342569C1 |

| УЗЕЛ СОЕДИНЕНИЯ РАБОЧИХ ОРГАНОВ СИЛОВЫХ МАШИН | 2007 |

|

RU2362919C1 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2004 |

|

RU2266441C2 |

Предлагаемый узел соединения относится к машиностроению, в частности к гидромашиностроению, и может быть использован для соединения вала гидротурбины с валом гидрогенератора и рабочим колесом гидротурбины. Узел соединения деталей машин содержит две соединяемые детали, втулку и болт с гайкой. Со стороны гайки на первую соединяемую деталь установлена втулка под посадку болта без зазора. Болт выполнен с пояском, расположенным в отверстии другой соединяемой детали, без зазора между пояском болта и другой соединяемой деталью со стороны действующей поперечной нагрузки. Гайка упруго вдавлена во втулку, а втулка и болт упруго вдавлены в соединяемые детали. В результате повышается прочность соединения, а также существенно снижается трудоемкость изготовления узла. 1 ил.

Узел соединения деталей машин, содержащий две соединяемые детали, втулку и болт с гайкой, отличающийся тем, что со стороны гайки на первую соединяемую деталь установлена втулка под посадку болта без зазора, болт выполнен с пояском, расположенным в отверстии другой соединяемой детали, без зазора между пояском болта и другой соединяемой деталью со стороны действующей поперечной нагрузки, при этом гайка упруго вдавлена во втулку, а втулка и болт упруго вдавлены в соединяемые детали.

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1999 |

|

RU2169876C2 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2004 |

|

RU2266441C2 |

| Соединение деталей | 1982 |

|

SU1141231A1 |

| DE 19951652 A1, 03.05.2001. | |||

Авторы

Даты

2008-12-20—Публикация

2006-02-06—Подача