Изобретение относится к машиностроению, в частности к гидромашиностроению, и может быть использовано в гидротурбиностроении для соединения валов гидротурбин с валами гидрогенераторов и с рабочими колесами гидротурбин.

Известны конструкции узлов фланцевого соединения, в которых осуществляется соединение болтами, устанавливаемыми в отверстия фланцев с зазорами и без зазоров [1] (стр. 36, фиг. 1.20, 1.21).

В случае установки болтов с зазором, они должны создавать силу трения на поверхности стыка, превышающую внешнюю нагрузку в несколько раз. При этом в болтах должны создаваться значительные напряжения начального затяга, при которых соединение должно оставаться неподвижным. Достоинством данной конструкции является простота изготовления, а недостатком низкая несущая способность. Кроме того, вследствие нестабильности коэффициента трения и существенного его снижения при вибрационной нагрузке такие соединения при действии на них сдвигающей вибрационной нагрузки не надежны.

В узле фланцевого соединения, в котором болты устанавливаются в отверстия без зазора, соединяемые детали должны совместно обрабатываться. В этом случае отверстие в соединяемых фланцах калибруют разверткой или расстачивают совместно, а диаметр стержня болта выполняют с допуском, обеспечивающим заданную посадку. При расчете группового болтового соединения предполагается, что болты воспринимают равномерно поперечную нагрузку. Стержень болта рассчитывают по напряжениям среза и смятия. Однако, как показали экспериментальные исследования усталостной прочности соединений, при полном моделировании материалов и нагрузок болты в таких соединениях нагружаются от сдвигающих нагрузок существенно неравномерно. Коэффициент равномерности в таких соединениях при посадке болтов А/Д (H7/g6) достигал 0,2...0,3 [2]. При более плотных посадках равномерность нагрузки крепежных деталей должна возрастать, но конкретные факты по этому вопросу нам неизвестны, а создание таких посадок связано с большими трудностями, в особенности при использовании крупных крепежных деталей.

Известен еще узел фланцевого соединения, содержащий установленные в отверстиях фланцев цилиндрические втулки и расположенные в них с зазором болты с гайками [3]. Цилиндрические втулки в пределах одного фланца установлены с зазором, а в пределах другого фланца - плотной посадкой. При работе этого узла фланцевого соединения под действием крутящего момента в первую очередь выбираются наименьшие зазоры, обусловленные рассеиванием размеров втулок и отверстий во фланце. После этого происходит изгибная деформация втулок, установленных во фланце с зазором, и болтов, установленных с зазором в обоих фланцах. Часть сдвигающих нагрузок от крутящего момента воспринимаются силами трения на поверхности стыка фланцев, возникающие вследствие затяжки болтов.

Однако такая конструкция соединения обладает невысокой несущей способностью из-за небольшой изгибной жесткости болтов, установленных по всей суммарной толщине фланцев с зазором. При некотором смещении фланцев от сдвигающего усилия болты, плотно прижатые к соединяемым фланцам, сдвигающимся в разные стороны, изгибаются как стержни, защемленные в сечении, совпадающем с первым витком резьбы гайки, являющемся наиболее опасным, и в сечении, совпадающем с опорной поверхностью головки болтов.

Цель изобретения - повышение несущей способности соединения увеличением изгибной жесткости болтов и исключением изгиба болтов в сечении, совпадающем с первым витком резьбы гайки.

Поставленная цель достигается тем, что втулка выполнена с внутренним (цилиндрическим выступом) пояском в непосредственной близости от плоскости разъема соединяемых деталей, а болт выполнен с ответным наружным цилиндрическим пояском, сопрягающимся с пояском втулки.

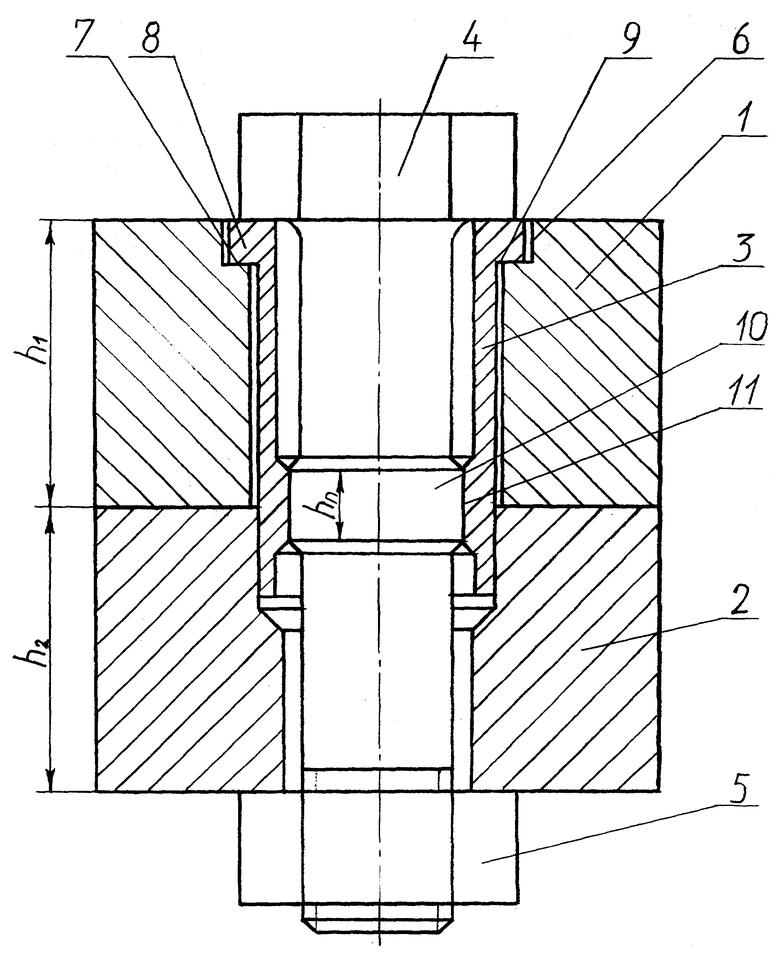

На чертеже показан продольный разрез узла предлагаемого фланцевого соединения.

Узел содержит установленные в отверстиях фланцев 1 и 2 цилиндрические втулки 3 и расположенные в них болты 4 с гайками 5. Во фланце 1 выполнены цилиндрические расточки 6 с кольцевыми опорными поверхностями 7, а на концах втулок 3 - ответные расточкам 6 цилиндрические выступы 8 с опорными поверхностями 9. Цилиндрические втулки 3 установлены в отверстиях фланца 1 с зазором. В пределах фланца 2 цилиндрические втулки 3 установлены плотной посадкой. Цилиндрический поясок 10 болта 4 сопрягается плотной посадкой с цилиндрическим выступом (пояском) 11 втулок 3. При увеличении длины цилиндрического пояска 10 и выступа 11, а следовательно, уменьшении их деформируемой длины повышается изгибная жесткость болта 4 и втулки 3.

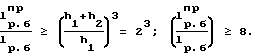

При работе узла соединения поперечные нагрузки сдвигают фланцы 1 и 2 на малую расчетную величину. При этом вместе с фланцем 1 как одно целое смещаются опорный поясок 8 втулки и головка болта, прижатые к фланцу 1 значительным натягом болта. Фланец 2 совместно с прижатой к нему начальным натягом гайкой 5, а также с установленной во фланце 2 на посадке втулкой 3 и установленной во втулке 3 на посадке по цилиндрическому пояску 10 болтом 4 смещается в другую сторону от сдвигающего усилия как одно жесткое тело. При таком смещении жестких фланцев 1 и 2 друг относительно друга в предложенной конструкции изгиб болта 4 и втулки 3 происходит только в пределах фланца 1, а в пределах фланца 2 стержень болта, а следовательно, его резьбовая часть не изгибается. Вследствие этого прочность опасного сечения болта - резьбовой части повышается. Жесткость соединения возрастает за счет увеличения изгибной жесткости болта, которая по сравнению с прототипом возрастает в (lр.б пр/lр.б)3 раза, где lр.б пр - расчетная изгибающая длина болта в прототипе, которую принимают равной суммарной длине болта в пределах суммарных высот соединяемых фланцев (lр.б пр = h1 + h2); lр.б - расчетная изгибающая длина болта в предложенной конструкции, которая меньше высоты h1 фланца 1 на величину длины участка, равной расстоянию от поверхности разъема фланцев до сечения болта, расположенного во фланце 1, где заканчивается припасованный во втулке 3 поясок 10 болта 4 (lр.б = h1 - 0,5hп). Во фланцевых соединениях, как правило, высоты соединяемых фланцев h1 и h2 принимаются одинаковыми. Тогда, принимая не в пользу предложенной конструкции lр.б ≤ h1, можно получить значение коэффициента увеличения жесткости болта в пределах

Таким образом, за счет реализации конструктивных новшеств в предлагаемом узле изгибная жесткость болтов в соединениях возрастает более чем в 8 раз и прочность наиболее опасного сечения резьбового соединения, совпадающего с первым витком гайки, существенно возрастает за счет устранения изгиба этого сечения при расчетном смещении фланцевого соединения.

В настоящее время с использованием предложенного решения разрабатывается проект узла соединения рабочего колеса с валом гидроагрегата для Аушигерской ГЭС (Кабардино-Балкарская республика).

Источники информации.

1. Иванов М.Н. Детали машин. М.: "Высшая школа", 1991 г.

2. Бугов А.У. Фланцевые соединения. Расчет и проектирование. "Машиностроение", Л.О., 1975 г. 191 стр.

3. Авторское свидетельство СССР N 985399, МКИ3 F 03 B 1/00 /прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2000 |

|

RU2205322C2 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1999 |

|

RU2169876C2 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2004 |

|

RU2266441C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2319868C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ СИЛОВЫХ МАШИН | 2007 |

|

RU2342569C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ГИДРОМАШИНЫ | 1998 |

|

RU2141575C1 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2004 |

|

RU2263828C1 |

| УЗЕЛ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2011 |

|

RU2450175C1 |

| УЗЕЛ СОЕДИНЕНИЯ РАБОЧИХ ОРГАНОВ СИЛОВЫХ МАШИН | 2007 |

|

RU2362919C1 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2003 |

|

RU2293225C2 |

Узел фланцевого соединения относится к машиностроению, в частности к гидромашиностроению, и может быть использован в гидротурбиностроении для соединения валов гидротурбин с валами гидрогенераторов и с рабочими колесами гидротурбин. Узел фланцевого соединения содержит установленные в отверстиях фланцев цилиндрические втулки и расположенные в них с зазором болты с гайками. Втулка выполнена с внутренним пояском в непосредственной близости от плоскости разъема соединяемых деталей. Болт выполнен с ответным цилиндрическим пояском, сопрягающимся по посадке с пояском втулки. При таком выполнении конструкции изгибаемая длина болта уменьшается по крайней мере в 2 раза, уменьшается также изгибаемая длина втулки. Вследствие этого жесткость соединения существенно возрастает, а несущая способность увеличивается из-за того, что резьбовая часть болта, являющаяся наиболее опасной, не изгибается при расчетном смещении фланцевого соединения. 1 ил.

Узел фланцевого соединения преимущественно гидромашин, содержащий установленные в отверстиях фланцев цилиндрические втулки и расположенные в них болты с гайками, во фланце, в котором с зазором установлены втулки, выполнены цилиндрические расточки с кольцевыми опорными поверхностями, а на концах втулок - ответные расточкам цилиндрические выступы с опорными поверхностями, отличающийся тем, что втулка выполнена с внутренним пояском в непосредственной близости от плоскости разъема соединяемых деталей, а болт выполнен с ответным наружным пояском, сопрягающимся с пояском втулки.

| Узел фланцевого соединения | 1981 |

|

SU985399A1 |

| Узел разделения топливной магистрали | 1990 |

|

SU1742569A1 |

| Групповое фланцевое соединение | 1987 |

|

SU1492120A1 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ КОРПУСОВ ТУРБОМАШИН | 0 |

|

SU231275A1 |

| DE 3801473 A, 1988 | |||

| Бугов А.У | |||

| Фланцевые соединения | |||

| Расчеты и проектирование | |||

| - Л.О.: Машиностроение, 1975, с.191. | |||

Авторы

Даты

2000-10-20—Публикация

1998-07-28—Подача