Изобретение относится к гидрометаллургии цветных и благородных металлов, преимущественно меди и золота, из пиритных огарков, являющихся отходами сернокислотного производства, и может быть использовано при кучном, кюветном и перколяционном выщелачивании.

В настоящее время ни в отечественной, ни в зарубежной практике золотодобычи не существует эффективной технологии, позволяющей извлекать благородные металлы из пиритных огарков сернокислотного производства.

Известны многочисленные публикации, посвященные извлечению цветных и благородных металлов из пиритных огарков.

Так, согласно работе Плаксина И.Н. и Зырянова М.Н. Комплексная переработка свинцово-цинкового сырья. М., 1963, изд. Академия наук СССР, с.78-79, наиболее распространенным способом переработки пиритных огарков является хлорирующий обжиг с поваренной солью и последующее перколяционное выщелачивание. С этой целью огарки смешивают с поваренной солью и подвергают обжигу. Обжиговые газы контактируют с водой и получают смесь соляной и серной кислоты, которые используют для выщелачивания прохлорированного огарка, извлекая при этом в раствор медь, цинк, сернокислый и хлористый натрий, перерабатываемые известными осадительными и цементационными способами.

Для извлечения золота оставшийся железный кек обрабатывают хлорной водой и выделяют золото из раствора цементацией.

В этой же книге (с.81) приведен другой вариант подготовки пиритных огарков к перколяционному выщелачиванию с использованием обжига в присутствии серной кислоты, после которого ведут водное выщелачивание перешедших в растворимое состояние меди, цинка и железа. После очистки раствора от этих элементов нейтрализацией в 2 стадии извлекают золото и серебро цианированием.

Основными недостатками предложенных способов являются повышенные энергозатраты, связанные с проведением обжига, использование токсичных реагентов - хлора и цианида, сложность и многостадийность процесса переработки пиритных огарков и его повышенная экологическая опасность.

Известен канадский патент №827063 от 11.11.69 «Метод извлечения золота из пиритных огарков», согласно которому пиритные огарки хлорирующего или сульфатирующего обжига подвергают воздушному окислению в присутствии пара и окисленный материал выщелачивают водным раствором, имеющим оптимальную концентрацию хлора. Недостатками способа являются повышенные энергетические затраты и экологическая опасность при использовании хлора.

В книге Меретукова М.А. Металлургия благородных металлов. Зарубежный опыт. М.: Металлургия, 1991 г., с.222-223 описан способ гидролитической переработки пиритных огарков, разработанный в Барселонском университете (Испания), согласно которому в пульпу пиритных огарков вводят газообразный хлор при обычной температуре и давлении, при рН 2,5-3,0 осаждают растворимое железо известью, из осветленного раствора выделяют золото и серебро на железном скрапе, а при рН 9,5 осаждают цинк.

В этой же книге (с.212) приведено описание способа выщелачивания пиритных огарков, которые измельчают до -0,06 мм, обрабатывают раствором серной кислоты 150 г/л при температуре 333К и извлекают мышьяк, медь, цинк и железо, а кек обрабатывают тиокарбамидом 40 г/л для растворения золота и серебра, используя в качестве окислителя воздух. Расход тиокарбамида составляет 6,6 кг/т.

По а.с. №1486534 СССР, МКИ С22В 19/24, 15/10 медь и цинк из пиритного огарка извлекают водоаммиачным раствором в присутствии серного колчедана. Однако благородные металлы при этом не извлекают.

Известно извлечение золота и серебра из пиритных огарков кислыми тиосульфатными растворами с последующей цементацией благородных металлов цинковой пылью: t=70°C, концентрация тиосульфат-иона 10-30 г/л, рН 1,5-2,0, однако способ трудноосуществим в крупных масштабах из-за разложения тиосульфата (Белявский М.А. Поведение золота и серебра в тиосульфатных и сульфидных средах применительно к проблеме переработки огарков. Автореферат на соискание ученой степени кандидата технических наук. МИСИС. М., 1988).

Известен патент №1790230 SU, МПК6 С22В 7/00 «Способ комплексной переработки пиритных огарков», согласно которому пиритный огарок от обжига серного колчедана распульповывают водой и выщелачивают слабыми растворами серной кислоты, при этом поток пульпы делят на две части. В первую часть дозируют серную кислоту и выщелачивают еще в течение 0,5 часа. Раствор отделяют от огарка и выделяют из него цветные металлы, а огарок обрабатывают солянокислыми растворами тиокарбамида и извлекают при этом благородные металлы.

К числу недостатков данного способа необходимо отнести повышенные расходы серной кислоты и тиокарбамида.

Наиболее близким по технической сущности к предлагаемому способу является «Способ комплексной переработки пиритных огарков» (патент №1669193 SU, МПК7 С22В 3/44, 15/00, 19/00), согласно которому в раствор, прошедший три стадии выщелачивания водой, дозируют серную кислоту до рН 1,8-2,0, из осветленного раствора выделяют цементацией на железном скрапе черновую медь при величине окислительно-восстановительного потенциала (ОВП) 0-(-80) мВ, отделяют осадок, увеличивают значение ОВП раствора до 600-700 мВ и дозируют соду до достижения рН 6,0, отделяют осадок и подвергают его термообработке с получением железного пигмента; из осветленного раствора путем осаждения содой при рН 7,8 выделяют карбонат цинка, а огарок обрабатывают солянокислыми растворами тиокарбамида и извлекают при этом благородные металлы.

К числу недостатков прототипа следует отнести многостадийность процесса, наличие операций отстоя растворов, повышенный расход тиокарбамида и недостаточную экологичность процесса.

Задачей, на решение которой направлено изобретение, является разработка способа выщелачивания меди и золота из пиритных огарков сернокислотного производства.

Техническим результатом предлагаемого технического решения является снижение удельных расходов реагентов, энергетических затрат и повышение степени извлечения меди и золота.

Технический результат достигается тем, что в способе выщелачивания цветных и благородных металлов из пиритных огарков, включающем формирование антифильтрационного основания, отсыпку на нем отвала пиритных огарков, подачу в отвал растворов серной кислоты, выщелачивание, выделение цветных металлов и последующую обработку огарков кислым раствором тиокарбамида присутствии окислителя, сформированный отвал пиритных огарков подвергают воздействию атмосферных осадков в процессе выстаивания, что приводит к образованию серной кислоты и ионов трехвалентного железа, собирают кислые подотвальные воды и при величине их рН в интервале 1,5-1,8 используют для выщелачивания цветных металлов, преимущественно меди, или добавляют в подотвальные воды кислоту до этих значений, обеспечивая величины рН и Eh продукционных растворов в интервалах 2,0-2,5 и 500-540 мВ соответственно, выделяют из полученного раствора медь цементацией, аэрируют маточники цементации и используют их для приготовления выщелачивающего раствора, а после достижения концентрации меди менее 100 мг/л снижают содержание окислителя и кислоты в выщелачивающем растворе, вводят в него тиокарбамид, выщелачивают благородные металлы, преимущественно золото, при значениях рН и Eh, определяемых областью устойчивости золотосодержащего тиокарбамидного комплекса и минимальным значением, необходимым для удержания золота в растворе, соответственно, и находимых опытным путем, и выделяют золото цементацией. В качестве окислителя при тиокарбамидном выщелачивании используют ионы Fe3+, концентрацию тиокарбамида поддерживают в интервале 0,2-0,5 г/л, для осаждения меди и золота используют вещества, выбираемые из ряда: железный скрап, лом, порошок, чугунные слитки, губчатое железо.

Также для цементации золота может быть использован цементный осадок со стадии осаждения меди.

Предлагаемый способ осуществляют следующим образом. Пиритные огарки сернокислотного производства, содержащие легкорастворимые формы соединений двухвалентного железа и труднорастворимые оксиды трехвалентного железа и магнетита в кислой среде, складируют на подготовленное антифильтрационное основание и подвергают воздействию атмосферных осадков. Целью такого воздействия является максимальный перевод двухвалентных соединений железа в оксигидраты трехвалентного железа за счет их окисления кислородом воздуха, проникающим в отвал вместе с атмосферными осадками, последующее их растворение генерируемыми кислыми растворами серной кислоты и использование ионов Fe3+ для дополнительного растворения неокисленных сульфидов меди, содержащихся в исходном сырье.

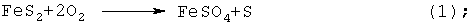

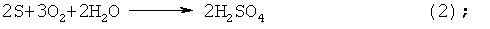

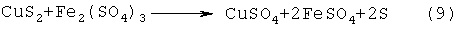

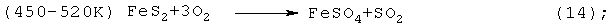

Химизм процесса окисления, происходящий в огарках, можно описать следующими уравнениями реакции:

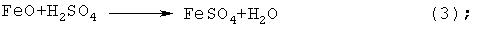

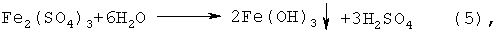

При инфильтрации атмосферных осадков через отвал происходит взаимодействие генерированной серной кислоты по реакции (2) с огарками по реакции (3) и гидролиз образовавшегося сульфата Fe3+ по достижении величины рН раствора ≥3,0 с выпадением в осадок гидроксида Fe3+:

при этом образующаяся по реакции (5) кислота расходуется на взаимодействие с кислоторастворимыми оксидами отвала огарков.

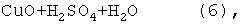

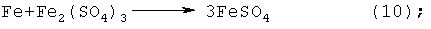

По мере проработки отвала образующейся кислотой и закисления вытекающих из-под него вод, содержащих ионы Fe2+, происходит окисление Fe2+ до Fe3+, что сопровождается увеличением значения Eh собираемых вод и интенсифицирует процесс растворения меди. По достижении величины рН собранных вод в интервале 1,5-1,8 их используют для выщелачивания цветных металлов, преимущественно меди, при этом регулируют процесс таким образом, чтобы величина рН получаемых продукционных растворов находилась в интервале 2,0-2,5, что позволяет с минимальными затратами кислоты перевести в раствор окисленные соединения меди:

а при цементации меди снизить расход железного скрапа на побочные реакции:

Для дополнительного перевода в раствор сульфидных соединений меди в продукционных растворах необходимо поддерживать значение Eh в интервале 500-540 мВ.

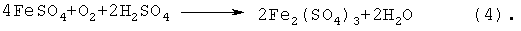

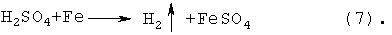

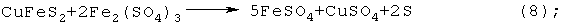

Это достигается тем, что маточные растворы после цементации меди, имеющие величину рН 2,4-2,8 и содержащие Fe2+ 2-4 г/л, подвергают аэрированию, что приводит к окислению Fe2+ в Fe3+ и возрастанию величины Eh до значений 600-650 мВ, достаточных для окисления сульфидных соединений меди по реакции:

Поддерживая значение Eh в продукционном растворе в интервале 500-540 мВ, обеспечивают извлечение меди на уровне 86-88%. В отсутствие воздействия атмосферных осадков на отвал пиритных огарков извлечение меди не превышает 80%.

Кроме того, при значениях Eh в продукционном растворе не более 540 мВ также снижается расход железного скрапа и уменьшается обратное растворение образуемой цементной меди:

Если в подотвальных водах не достигают значений рН в интервале 1,6-1,8, то их дополнительно подкисляют до этих значений и направляют на орошение отвала и выщелачивание меди.

Растворы после аэрирования используют для приготовления выщелачивающего раствора.

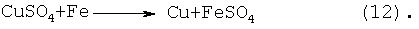

Полученные при выщелачивании огарков продукционные растворы, содержащие, г/л: Cu2+ 0.6-1.2; Fe3+ 0.5-1.0, направляют на цементацию меди железным скрапом:

Реакция (12) сопровождается увеличением содержания ионов железа до 2-4 г/л.

Выделенную медь улавливают в каскаде отстойников, а растворы цементации аэрируют и направляют на приготовление выщелачивающих растворов.

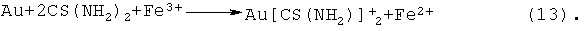

При достижении концентрации меди в продукционных растворах менее 100 мг/л снижают содержание кислоты и окислителя в выщелачивающем растворе, вводят в него тиокарбамид в количестве 0,2-0,5 г/л и направляют на выщелачивание золота:

Такой интервал концентраций тиокарбамида выбран потому, что, как показали лабораторные исследования, при концентрации тиокарбамида менее 0,2 г/л извлечение и скорость растворения золота резко снижаются, а при ее концентрации более 0,5 г/л увеличивается непроизводительный расход тиокарбамида в связи с образованием тиокарбамидных комплексов, перешедших в раствор металлов и дополнительным окислением ее солями Fe3+.

Ограничение по содержанию меди в растворах, поступающих на выщелачивание золота, менее 100 мг/л вызвано тем, что при тиокарбамидном процессе растворения благородных металлов медь при концентрации в растворе более 100 мг/л образует с тиокарбамидом труднорастворимый комплекс Cu[CS(NH2)2]3SO4, что приводит к потере тиокарбамида и снижению степени извлечения золота из огарков. Кроме того, повышенные концентрации меди в растворе способствуют деструкции тиокарбамида и образованию желатиноподобных соединений, способных снизить извлечение золота и ухудшить фильтрационные свойства отвала вплоть до полного прекращения фильтрации.

Снижение концентрации кислоты способствует выпадению части Fe3+ в осадок до минимально достаточного для выщелачивания золота уровня, что снижает расход, а также потери золота на операции цементации.

При этом необходимая величина рН раствора определяется областью устойчивости тиокарбамидного комплекса, а величина Eh - минимальным значением, необходимым для удержания золота в растворе.

В свою очередь, конкретные оптимальные значения величин рН и Eh при выщелачивании золота устанавливают опытным путем в зависимости от фазового состава огарков и определяются температурным режимом окислительного обжига исходного сульфидсодержащего сырья.

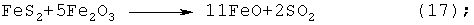

Так, в зависимости от температуры обжига сульфидсодержащего сырья, например пирита, в окислительной атмосфере возможно получение следующих продуктов реакции:

Как видно из приведенных реакций, в зависимости от температуры окислительного обжига продуктами реакции могут быть соли и оксиды двухвалентного железа, оксиды трехвалентного железа Fe2O3 и оксиды смешанной основности Fe3O4, что требует различных значений величин рН и Eh растворов при выщелачивании золота.

Заключительной стадией выщелачивания золота является его извлечение из продукционных растворов путем цементации, которую проводят с использованием веществ, выбираемых из ряда: железного скрапа, лома, порошка, чугунных слитков, губчатого железа или цементного осадка со стадии осаждения меди.

Использование раздельной схемы извлечения цветных и благородных металлов из отвалов пиритных огарков на месте складирования позволяет извлечь до 88% меди и до 71% золота.

Заявляемый способ иллюстрируют следующими примерами.

Целесообразность обработки пиритных огарков атмосферными осадками в процессе выстаивания иллюстрирует пример 1.

Пример 1

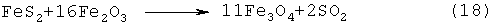

Лежалые пиритные огарки и пиритные огарки текущего складирования, содержащие, %: медь 0,1; цинк 0,4; оксид железа (III) 49,4; оксид кремния 8,4; сера общая 3,2; золото 1,4 г/г, загрузили в перколяторы соответственно и пропустили через них в инфильтрационном режиме аэрированную воду, имитирующую атмосферные осадки, до величины Ж:Т=1 при устойчивой скорости подачи воды 2 л/ч м2. Определяемые показатели процесса и их значения приведены в табл.1.

Как видно из данных табл.1, все показатели рН и Eh растворов, полученных при выщелачивании лежалых пиритных огарков атмосферными осадками, предпочтительнее по сравнению с показателями выщелачивания из огарков текущего складирования.

Целесообразность поддержания величины рН в интервале значений 2,0-2,5 в растворах, вытекающих из-под отвала, иллюстрирует пример 2.

Пример 2

Лежалые пиритные огарки состава по примеру 1 в аналогичных условиях обрабатывали аэрированной водой с добавками серной кислоты в количествах, обеспечивающих величины рН 1,5; 2,0; 2,5; 3,0 на выходе из перколятора. Анализируемые показатели и результаты определений приведены в табл.2

Как видно из данных табл.2, более низким значениям рН растворов на выходе из перколятора соответствуют повышенные концентрации меди и цинка и их степени извлечения при более высоких значениях расхода кислоты.

Наиболее оптимальным вариантом значений рН на выходе из перколятора, позволяющим получить примерно одинаковое извлечение меди и цинка по сравнению с интервалом значений рН 1,5, является интервал 2,0-2,5. При этом в заявляемом интервале значений рН расход серной кислоты на 25% ниже, чем в интервале значений рН+1.5. Аналогичные результаты были получены при использовании в качестве выщелачивающего раствора собранных кислых подотвальных вод при величине их рН в интервале 1,5-1,8.

Целесообразность поддержания значений величины Eh в продукционных растворах, вытекающих из-под отвала, более 500 мВ иллюстрирует пример 3.

Пример 3

Лежалые пиритные огарки состава по примеру 1 обрабатывали аэрированной водой с добавками серной кислоты таким образом, чтобы на выходе из перколятора величина Eh составляла 300, 400, 500, 600 мВ соответственно. Анализируемые показатели и результаты определений приведены в табл.3.

Как видно из данных табл.3, увеличение значений Eh в растворах, выходящих из перколятора, способствует повышению степени извлечения как меди, так и цинка. Для меди эта зависимость более существенна. При значениях Eh более 500 мВ степень извлечения меди увеличивается уже незначительно, т.е. наиболее оптимальный интервал Eh составляет 500-550 мВ.

Зависимость фильтрационных свойств отвала лежалых пиритных огарков от остаточной концентрации меди в растворах при тиокарбамидном выщелачивании золота иллюстрирует пример 4.

Пример 4

Лежалые пиритные огарки состава по примеру 1 выщелачивали в перколяторах до остаточной концентрации меди в растворе 10,0 мг/л и обрабатывали кислыми тиокарбамидными растворами, содержащими 25, 50, 100, 150 мг/л Cu2+ соответственно, в присутствии Fe3+. Величина Ж:Т при выщелачивании золота 3.0. Анализируемые параметры и результаты определений представлены в табл.4.

Как видно из данных табл.4, увеличение концентрации меди в выщелачивающих растворах свыше 100 мг/л приводит к снижению удельной приемистости подачи выщелачивающих растворов в 2,5 раза с одновременным уменьшением концентрации меди в растворе, что связано с появлением желатиноподобных продуктов деструкции тиомочевины, характеризующихся повышенной вязкостью и снижающих скорость фильтрации раствора, и образованием труднорастворимых соединений меди с тиокарбамидом.

Целесообразность поддержания концентрации тиокарбамида в интервале 0,2-0,5 г/л иллюстрирует пример 5.

Пример 5

Лежалые пиритные огарки состава по примеру 1 обрабатывали в перколяторах до остаточных содержаний меди 10,0 мг/л и выщелачивали золото кислыми тиокарбамидными растворами в присутствии Fe3+.

Концентрация тиокарбамида 0,1; 02; 0,5; 0,6; 1,0 г/л соответственно Величина Ж:Т=3.

Анализируемые показатели и результаты определений приведены в табл.5

Как видно из данных табл.5, оптимальный интервал концентраций тиокарбамида при выщелачивании огарков находится в интервале 0,2-0,5 г/л, при этом ее удельный расход составляет 0,65-1,52 кг/г золота. Дальнейшее увеличение концентрации тиокарбамида, практически не увеличивая степень извлечения золота, приводит к его значительному расходу.

Возможность выщелачивания золота из пиритных огарков после извлечения из них меди и цинка иллюстрирует пример 6.

Пример 6

Лежалые пиритные огарки и огарки текущего складирования после извлечения из них меди и цинка обрабатывали кислыми тиокарбамидными растворами в присутствии окислителя -Fe2(SO4)3 и без него. Концентрация тиокарбамида - 0,56 г/л, величина Ж:Т=3. Анализируемые параметры и результаты определений представлены в табл.6.

Как видно из данных табл.6, присутствие окислителя - Fe3+ способствует выщелачиванию золота из пиритных огарков. Отсутствие Fe3+ существенно снижает концентрацию золота в растворе, при этом извлечение золота из лежалых огарков значительно выше, чем из огарков текущего складирования, что связано с переводом соединений - Fe3+ в Fe3+ в процессе хранения и воздействия атмосферных осадков на отвалы пиритных огарков.

Таким образом, приведенные примеры убедительно показывают преимущества предлагаемого решения и возможность его практической реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2016 |

|

RU2623948C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2009 |

|

RU2397260C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2020 |

|

RU2740930C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 1992 |

|

RU2025518C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ФЛОТОКОНЦЕНТРАТОВ | 1995 |

|

RU2078839C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД КУЧНЫМ ВЫЩЕЛАЧИВАНИЕМ | 2012 |

|

RU2538435C2 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И СЕРЕБРА ИЗ КОНЦЕНТРАТОВ | 2007 |

|

RU2351666C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ И ЗОЛОТА ИЗ ОКИСЛЕННЫХ РУД И ТЕХНОГЕННЫХ ОТХОДОВ | 2002 |

|

RU2255127C2 |

| Способ предобработки пиритных огарков | 2017 |

|

RU2659505C1 |

Изобретение относится к гидрометаллургии цветных и благородных металлов, преимущественно к извлечению меди и золота из пиритных огарков, являющихся отходами сернокислотного производства, и может быть использовано при кучном, кюветном и перколяционном выщелачивании. Способ включает укладку пиритных огарков на антифильтрационное основание, воздействие на них атмосферных осадков в процессе выстаивания, сбор кислых подотвальных вод, их дополнительное, при необходимости, подкисление серной кислотой и выщелачивание меди при значениях рН и Eh продукционных растворов 2,0-2,5 и 500-540 мВ соответственно. После снижения концентрации меди менее 100 мг/л снижают содержание окислителя и кислоты в выщелачивающем растворе, вводят в него тиокарбамид, выщелачивают благородные металлы, преимущественно золото. Извлеченные в раствор медь и золото выделяют цементацией. Техническим результатом является снижение удельных расходов реагентов, энергетических затрат и повышение степени извлечения меди и золота. 3 з.п. ф-лы, 6 табл.

| SU 1790230 A1, 20.03.1996 | |||

| SU 1669193 A1, 20.07.2000 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПИРИТНЫХ ОГАРКОВ | 1992 |

|

RU2034062C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "ЧОРБА" | 2006 |

|

RU2311856C2 |

| Средство для ополаскивания волос | 1979 |

|

SU827063A1 |

| US 3616331 A, 26.10.1971 | |||

| WO 00/68446 A1, 16.11.2000. | |||

Авторы

Даты

2008-12-27—Публикация

2005-04-18—Подача