Изобретение относится к гидрометаллургии редких и цветных металлов и может быть использовано для извлечения золота и серебра из огарков, полученных при обжиге железного колчедана (пирита) и являющимися отходами сернокислотного производства.

В настоящее время ни в отечественной, ни в зарубежной практике золотоизвлекательных фабрик не существует эффективной технологии, позволяющей извлекать благородные металлы из пиритных огарков сернокислотного производства.

Известно извлечение золота и серебра из пиритных огарков кислыми тиосульфат-сульфатными растворами с последующей цементацией благородных металлов цинковой пылью: t 70о С, SO32- 10-30 г/дм3, рН 1,5-2,0. Способ находится в стадии изучения, из-за разложения выщелачивающего агента, практически трудно осуществим в крупных масштабах, (М.А. Белявский "Поведение золота и серебра в тиосульфатных и сульфидных средах применительно к проблеме гидрометаллургической переработки пиритных огарков". Автореферат на соискание ученой степени канд. техн. наук, МИСИС, М. 1988).

Известен способ селективного извлечения цинка и меди из пиритного огарка, включающий двухстадийное выщелачивание огарков водоаммиачным раствором в присутствии вещества содержащего сульфид-ионы, а именно серного колчедана. Авт.свид. N 1486534 СССР. МКИ С 22 В 19/24, 15/10 от 15.06.89.

Наиболее близок к предлагаемому способу и поэтому выбран в качестве прототипа, способ извлечения золота и серебра, заключающийся в предварительной аэрации огарковой пульпы в щелочной среде с целью окисления сульфидов, цианировании, осуществляемым в две стадии для сокращения времени контакта цианируемых металлов и восстановителей и цементации благородных металлов цинковой пылью. (Recuperation ae oro plata a parter ae cenizas ae pirita, Tratamiеnfos previos y cianuracion on doble etopa. Diaz. Ojeda E. Caranza F. Romero R. /Rev.Met./ CENIM 1988 24, N 6, с.391-401-Uen.).

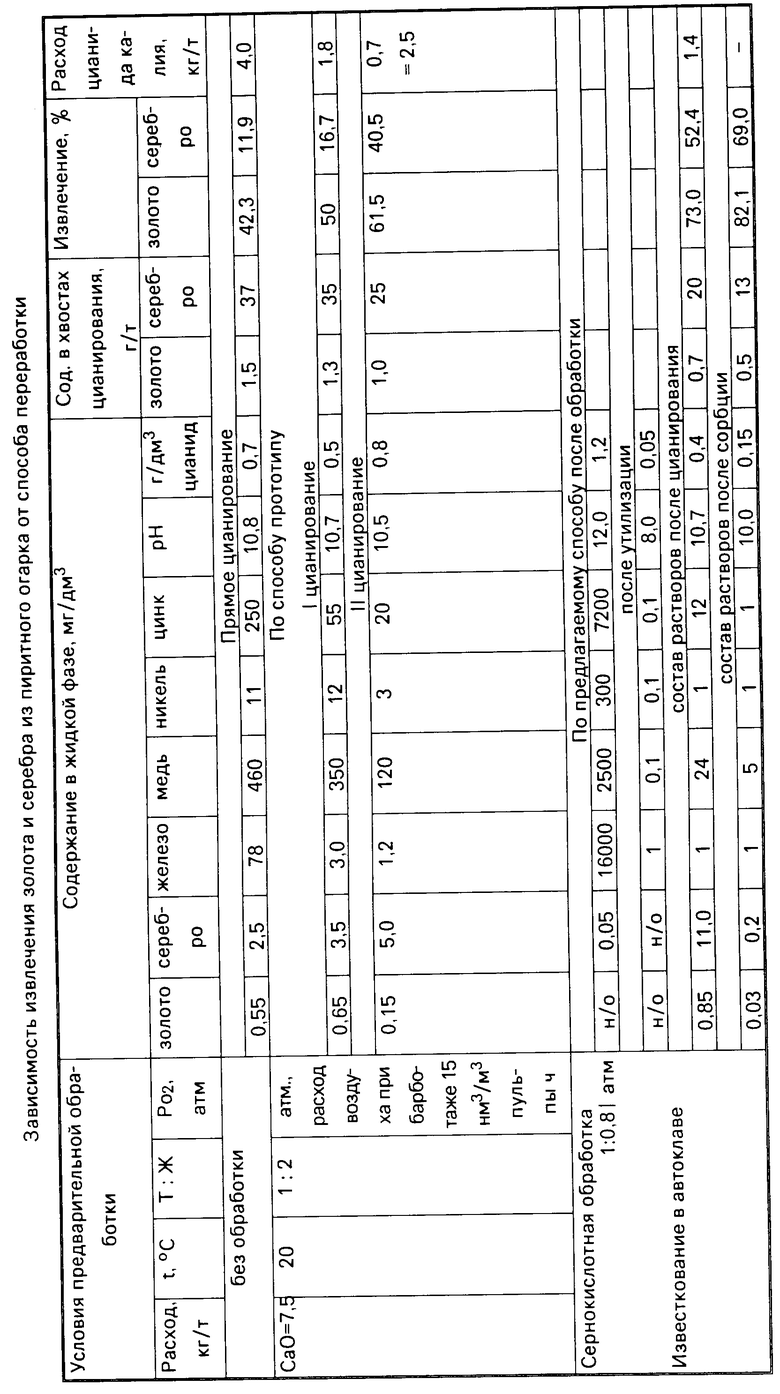

К недостаткам способа можно отнести низкое извлечение золота (60%) и серебра (40%), а также наличие в цианистых растворах больших содержаний меди и цинка, депрессирующих сорбцию золота и серебра.

Предлагается пиритный огарок подвергать кислотной обработке, после чего отделять жидкую фазу, извлекать медь и цинк, твердую фазу доизмельчать в присутствии извести, аэрацию проводить при повышенных температурах и давлении, после чего цианировать в присутствии сорбента. В качестве кислых растворов использовать промывные воды сернокислотного производ- ства.

В случае необходимости растворы после выделения меди и цинка доочищаются до ПДК присутствующих примесей. Сгущенная пульпа огарка известкуется, классифицируется, пески доизмельчаются до содержания класса 0,01 мм 95-98% слив классификатора, сгущенный до соотношения жидкого к твердому, равному 1,5-2,5, поступает на окисление в автоклав, которое проводится при t 80-150о, РО2 1-3 атм в течение 1-3 часов; далее известкованная пульпа после охлаждения направляется либо на обычное цианирование с температурой 30-40о С, или на цианирование при температуре 60-80о С и давлении. Продолжительность цианирования не должна превышать двух часов, далее следует сорбционное выщелачивание c выводом насыщенных по золоту и серебру смол, регенерированные смолы возвращаются в цикл сорбции, растворы направляются на аффинаж. Сгущенная сбросная пульпа поступает на разрушение цианидов или в автоклаве (t 100-160о С, РО2 1-3 атм.) или другими известными методами. Обезвреженная пульпа фильтруется: растворы следуют на декантационную отмывку огарка от кислоты, кек на производство цемента или железных окатышей.

Таким образом, переработка пиритных огарков по предлагаемому способу позволяет значительно повысить извлечение благородных металлов за счет создания благоприятных условий их цианирования и сорбции, обеспечиваемых выводом в голове процесса цветных металлов и интенсивным окислением депрессоров-восстановителей.

Сущность изобретения подтверждается примером.

П р и м е р. Провели извлечение золота и серебра из пиритного огарка, являющегося отходом сернокислотного производства и полученного при обжиге в печах КС железного колчедана.

Пиритный огарок имел следующий состав, диоксид кремния 18,0; железо окисное 47,0; железо закисное 5,3; медь 0,45; цинк 1,1; мышьяк 0,2; сера общая 2,3; сера сульфидная 0,85; золото 2,6 г/т; серебро 42 г/т; и исходную крупность 60% класса 0,074 мм.

При прямом цианировании огарка получено извлечение золота 42,3% серебра 11,9%

По предлагаемому способу пиритный огарок отмывался кислыми растворами, содержащими, г/дм3: H2SO4 54; As 0,46; при соотношении Т:Ж 1:0,8, в течение 3-х часов при t= 60-70о С. После разделения фаз содержание в растворе составило, г/дм3: железо общее 16. медь 2,5; цинк 7,2; мышьяк 1,2; серная кислота 12. Отмытый огарок известковался и измельчался до содержания класса 0,074 мм 95% Далее пульпа измельченного огарка аэрировалась при повышенных температурах и давлении, при Т:Ж 1:2, потом добавлялся цианид калия и огарок сначала выщелачивался в автоклаве, затем после охлаждения и загрузки сорбента анионита АМ-2Б в количестве 5% от объема пульпы в течение 8 часов при комнатной температуре и атмосферном давлении. Хвостовая пульпа после сорбции поступала на обезвреживание в автоклав. Разрушение цианидов происходило до ПДК (0,1 мг/л). Извлечение золота и серебра (см. табл.) составило 82,1 и 69,0% соответственно.

По способу прототипу пиритный огарок также доизмельчался до крупности 95% класса до 74 мм, далее известковался в условиях Т:Ж 1:2, рН 11, t 20о С, атмосферное давление; при этом осуществлялась интенсивная аэрация щелочной пульпы подачей воздуха через диспергаторы в течение 8 часов, затем пульпа следовала на I цианирование, по истечению двух часов с момента задачи цианида происходило разделение фаз, раствор следовал на цементацию благородных металлов цинковой пылью, кек на II стадию цианирования. Общая продолжительность обоих цианирований составила 4 часа.

Извлечение золота и серебра в раствор при этом составило 61,5 и 40,5% соответственно.

Применение предлагаемого способа позволяет увеличить на 20-30% извлечение благородных металлов, таким образом из каждой тонны огарка, являющегося отходом сернокислотного производства, можно извлекать более 2 г золота, около 30 г серебра, 2-3 кг меди, 6-8 кг цинка, осуществлять очистку производственных промывных вод от мышьяка и получать экологически чистые отвалы, которые могут найти применение или в строительной или металлургической промышленностях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки пиритных огарков | 2019 |

|

RU2716440C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2020 |

|

RU2740930C1 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2016 |

|

RU2623948C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1992 |

|

RU2006506C1 |

| Способ выщелачивания и извлечения золота и серебра из пиритных огарков | 2019 |

|

RU2721731C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2009 |

|

RU2397260C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО МЕДИ И ЗОЛОТА, ИЗ ПИРИТНЫХ ОГАРКОВ | 2005 |

|

RU2342446C2 |

Использование: касается извлечения золота и серебра из пиритных огарков, получаемых при обжиге железного колчедана (пирита) и являющегося отходами сернокислотного производства. Суть: ведут сорбционное извлечение золота и серебра из огарковых пульп. Огарок подвергают кислотной обработки, после чего отделяют жидкую фазу, извлекают медь и цинк, твердую фазу доизмельчают в присутствии извести, аэрацию проводят при повышенных температурах и давлении, после чего цианируют в присутствии сорбента. При переработке огарков по предлагаемому способу удается существенно повысить извлечение благородных металлов на 20 - 30%, таким образом из каждой тонны огарка, являющегося отходом производства, можно извлечь более 2 г золота, около 30 г серебра, 2 - 3 кг меди, 6 - 8 кг цинка, осуществлять очистку производственных промывных вод от мышьяка и получить экологически чистые отвалы. 1 з.п. ф-лы, 1 табл.

| Металлургия, 8Г 195, 1989. |

Авторы

Даты

1995-04-30—Публикация

1992-04-29—Подача