Изобретение относится к области строительства подземных хранилищ сжатого газа, в частности природного газа, гелия и других газов, и жидких углеводородов и может быть использовано при цементировании заколонного пространства обсадных колонн технологических скважин.

Анализ существующего уровня техники показал следующее.

Известен способ крепления технологической скважины, согласно которому после спуска обсадной колонны в скважину производят закачку тампонажного раствора в обсадную колонну и его продавку в заколонное пространство (Обзорная информация. Практика цементирования нефтяных и газовых скважин за рубежом. Серия Бурение. Вып. 1, М., ВНИИОЭНГ, 1986, с. 38).

Недостатком указанного способа является достаточно низкая эффективность крепления скважины, так как из-за невозможности полного вытеснения промывочной жидкости из заколонного пространства тампонажным раствором по его поперечному сечению, наличия глинистой корочки, при существующей технологии цементирования и в случае применения «чистых» цементных растворов практически невозможно избежать возникновения флюидопроводящих каналов в заколонном пространстве скважин, не обеспечивается долговременная надежность герметичности крепи.

Известен способ закачивания газовых скважин, включающий: бурение ствола скважины до проектной отметки, расширение участка ствола с образованием кольцевой камеры в непроницаемой кровле горной породы, спуск в скважину обсадной колонны с вспомогательным устройством с отверстиями, устанавливаемым напротив кольцевой камеры, закачку в трубное пространство колонны цементного раствора и продавливание его посредством технологической жидкости в заколонное пространство, при этом до схватывания цементного раствора создают в обсадной колонне такое избыточное давление, под действием которого находящаяся во внутриколонном пространстве технологическая жидкость вскрывает сквозные отверстия устройства и поступает в кольцевую камеру, после чего устанавливают пакер над интервалом перфорации ниже кольцевой камеры, в стволе скважины создают гидростатическое давление, обеспечивающее через кольцевую камеру создание постоянно действующего гидравлического затвора, предотвращающего миграцию газа через заколонное пространство (патент РФ №2484241, E21B 43/10, 21.09.2011).

Недостатками упомянутого выше способа закачивания газовых скважин являются:

- необходимость образования в основной обсадной колонне отверстий, связывающих кольцевую камеру с межколонным пространством для создания гидравлического затвора, создание которых в основной обсадной колонне не допускается действующими нормативным документами относительно ее целостности;

- низкая надежность создания герметичности крепи обсадной колонны вследствие поинтервального цементирования колонны за счет разрыва сплошности цементного камня при создании гидравлического затвора при продавливании цементного раствора технологической жидкостью;

- вследствие старения цементного камня в процессе эксплуатации нарушается герметичность скважины за счет образования радиальных микротрещин и вертикальных сквозных каналов, вследствие чего утечки газа между цементным камнем и горной породой по всему стволу скважины с помощью гидрозатвора невозможно контролировать и предотвратить перетоки газа в вышележащие горные породы и на поверхность.

Вышеуказанные недостатки снижают эффективность, надежность и безопасность упомянутого выше способа закачивания газовых скважин.

Наиболее близким к заявленному изобретению способом, который может быть принят в качестве прототипа, является способ крепления скважины с использованием цементного раствора, включающий последовательное закачивание в обсадную колонну буферной жидкости, цементного раствора различной плотности и компонентного состава порциями, продавливание цементного раствора технологической жидкостью, выстаивание скважины после окончания цементирования, проведение ОЗЦ геофизическими методами (патент РФ №2398955, E21B 33/138, 10.09.2010).

Основными недостатками упомянутого выше способа крепления скважины являются:

- седиментация частиц кварцевого песка в цементном растворе на основе тампонажных портландцементов вызывает существенные изменения свойств цементного раствора камня, который будет усадочным, с пониженной прочностью и газопроницаемостью;

- из имеющейся практики известно, что в процессе длительной эксплуатации скважин нарушается герметичность обсадных колонн, появляются радиальные микротрещины и сквозные каналы миграции газа по заколонному пространству в вышележащие горные породы и на поверхность вследствие разрушения цементного камня, которые невозможно контролировать и предотвратить.

Задачей, на решение которой направлено заявленное изобретение, является разработка способа крепления технологических скважин для создания подземных хранилищ в пластах с подходящими горногеологическими условиями, например, содержащих каменную соль.

Техническим результатом, на достижение которого направлено заявленное изобретение, является повышение качества крепления скважины путем повышения герметичности заколонного пространства технологических скважин подземных хранилищ за счет использования герметизирующего устройства, устанавливаемого в вспомогательной выработке, и применения новых тампонажных растворов, снижения затрат на проведение дорогостоящих ремонтно-изоляционных работ при потере герметичности подземных резервуаров.

Согласно первому варианту изобретения, указанный технический результат достигается за счет того, что способ крепления технологических скважин подземных хранилищ, предназначенных для сжатых газов и жидких углеводородов, предусматривающий цементирование эксплуатационной колонны путем закачивания в обсаженные технологические скважины тампонажного раствора, причем при высоких давлениях гидроразрыва горных пород закачивание тампонажного раствора проводят в одну ступень, при этом перед спуском и цементированием эксплуатационной колонны на участке в непроницаемой кровле породы предварительно производят расширение участка необсаженного ствола скважины с формированием вдоль ее вертикальной оси, по меньшей мере, одной вспомогательной камеры, причем обсадную колонну оборудуют устройством с кольцевыми каналами, устанавливаемым на обсадной колонне и располагаемым в объеме созданной, по меньшей мере, одной вспомогательной камеры, а в качестве тампонажного раствора используют раствор с плотностью 1800-1900 кг/м3, содержащий следующие ингредиенты, мас.%:

с жидкостью затворения, являющейся водным раствором хлористого натрия плотностью 1200 кг/м3, которым заполняют необсаженный ствол скважины до башмака промежуточной обсадной колонны.

Согласно второму варианту изобретения, указанный технический результат достигается за счет того, что способ крепления технологических скважин подземных хранилищ, предназначенных для сжатых газов и жидких углеводородов, предусматривающий цементирование эксплуатационной колонны путем закачивания в обсаженные технологические скважины тампонажного раствора, причем закачивание тампонажного раствора проводят путем последовательного закачивания отдельных порций раствора, различающихся по плотности и компонентному составу цементных растворов, при этом перед спуском и цементированием эксплуатационной колонны на участке в непроницаемой кровле породы предварительно производят расширение участка необсаженного ствола скважины с формированием вдоль ее вертикальной оси, по меньшей мере, одной вспомогательной камеры, причем обсадную колонну оборудуют устройством с кольцевыми каналами, устанавливаемым на обсадной колонне и располагаемым в объеме созданной, по меньшей мере, одной вспомогательной камеры, причем в качестве тампонажного раствора закачки первой порции используют облегченный цементный раствор плотностью 1400-1650 кг/м3 следующего состава, мас.%:

с жидкостью затворения, являющейся водным раствором хлористого натрия плотностью 1060-1100 кг/м3, которой заполняют межколонное пространство промежуточной и эксплуатационной обсадных колонн от башмака промежуточной колонны до устья скважины, а в качестве тампонажного раствора для закачки второй порции используют цементный раствор плотностью 1800-1900 кг/м3, содержащий следующие ингредиенты, мас.%:

с жидкостью затворения, являющейся водным раствором хлористого натрия плотностью 1200 кг/м3, которой заполняют необсаженный ствол скважины до башмака промежуточной обсадной колонны.

При креплении скважины обсадными колоннами вспомогательные выработки могут создаваться вдоль вертикальной оси скважины в непроницаемых горных породах, таких как, например, глина, ангедрит, каменная соль, механическим или гидравлическим методами.

Для цементирования скважины башмак основной обсадной колонны оборудуют обратным клапаном типа ЦКОД (цементировочный клапан обратный дроссельный), а над ее башмаком устанавливают центраторы.

Продавливание буферной жидкости и цементных растворов, различающихся по плотности и компонентному составу, в заколонное пространство основной обсадной колонны осуществляется посредством технологической жидкости. После выстаивания скважины в течение времени, необходимого для образования цементного камня, геофизическими методами определяется качество цементирования и герметичность скважины.

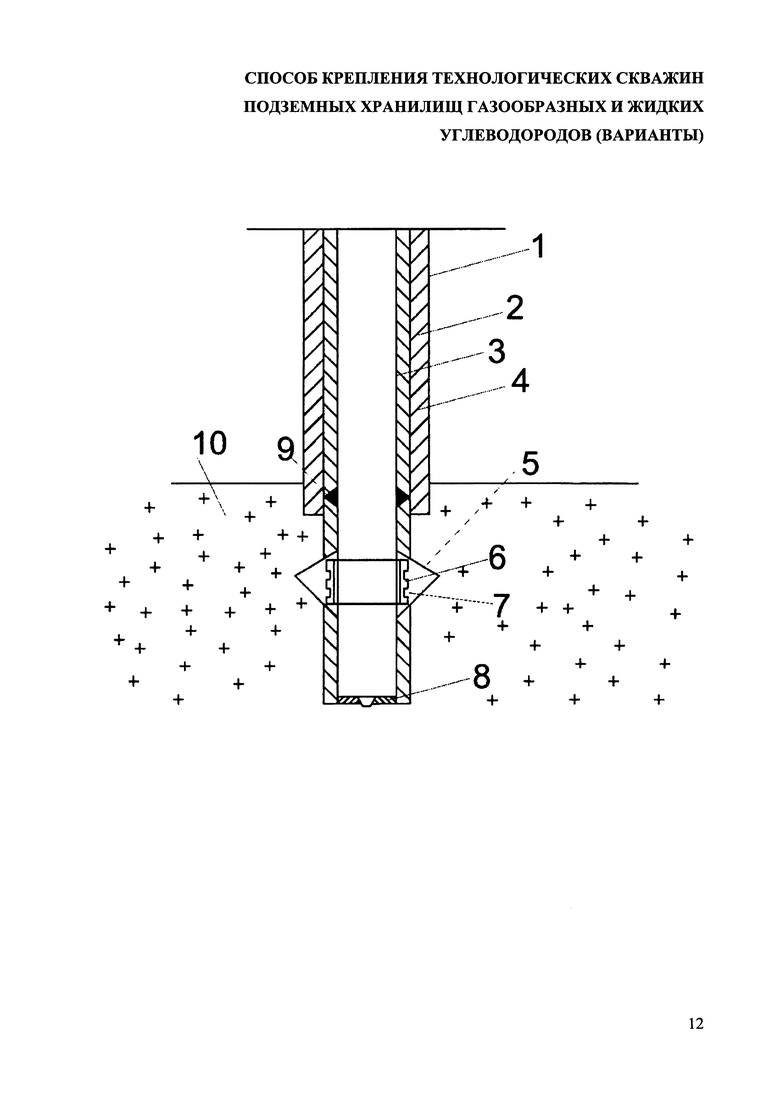

Сущность предлагаемого изобретения поясняется чертежом, на котором показана принципиальная схема реализации способа крепления технологической скважины подземного резервуара в каменной соли.

На принципиальной схеме реализации способа крепления технологической скважины показаны: промежуточная обсадная колонна 1 обсаженной технологической скважины, пробуренная до кровли непроницаемых горных пород 10, основная обсадная колонна 2, пробуренная до проектной отметки заложения ее башмака в непроницаемой горной породе (каменная соль), межколонное пространство 3 между промежуточной 1 и основной обсадной 2 колоннами, заколонное пространство 4 основной обсадной колонны 2, вспомогательная выработка 5 в не обсаженном стволе скважины, устройство 6 с кольцевыми каналами, башмак основной обсадной колонны 2 оснащен цементировочным обратным клапаном типа ЦКОД 8 со стоп-кольцом под продавочную пробку, выше башмака установлены центраторы 9.

Способ крепления технологических скважин подземных хранилищ газообразных или жидких углеводородов осуществляется следующим образом.

В обсаженной ранее обсадными колоннами (кондуктор, промежуточная колонна) скважине производят ее бурение до проектной отметки установки башмака основной колонны, после окончания бурения скважины осуществляют шаблонирование, удаление глинистой корки с ее стенок при помощи скребков, спуск в скважину на бурильной колонне механического расширителя или гидромонитора (не показано), в зоне непроницаемой горной породы 10 (глина, ангидрит, каменная соль и др.) выше отметки башмака основной обсадной колонны 2 расширяют необсаженный ствол вдоль вертикальной оси скважины механическим или гидравлическим способами до образования вспомогательной камеры, имеющей кольцевую или конусообразную форму и диаметр, превышающий диаметр ствола скважины. В скважину спускают основную обсадную колонну 2 с установленным на ней устройством 6, снабженным кольцевыми каналами, в нижней части основной обсадной колонны выше башмака устанавливают обратный клапан типа ЦКОД 8, а в верхней части - центраторы 9. Основную обсадную колонну 2 устанавливают таким образом, чтобы устройство 6 находилось в интервале вспомогательной камеры 7. Для повышения эффективности замещения буферной жидкости цементным раствором ниже вспомогательной выработки устанавливают турбулизатор.

После окончания подготовительных работ приступают к цементированию скважины, для этого в обсадную колонну 2 в необходимом объеме закачивают буферную жидкость, затем при помощи цементировочного агрегата закачивают тампонажный раствор. Закачивание тампонажного раствора может осуществляться двумя способами в одну или две ступени.

Примеры реализации изобретения

Для приготовления цементного раствора могут быть использованы портландцемент тампонажный бездобавочный типа 1-G высокой сульфатостойкости ПЦТ-1-G-CC-1, а также портландцементы марок ПЦТ I-50, ПЦТ II-50, ПЦТ I-100, ПЦТ II-100, ПЦТ I-150, ПЦТ II-150 по ГОСТ 1581-96. При этом могут применяться и другие марки портландцементов. В качестве пластификаторов могут быть использованы, например, пластификатор Полицем Пласт 1, Полицем Пласт 2, Полицем Пласт 3 по ТУ 2458-063-97457491-2012, Полицем ПФ по ТУ 2458-076-97457491-2012, Полицем Стаб по ТУ 2458-078-97457491-2012, Полицем Др по ТУ 2458-077-97457491-2012, Arten Plast С и Arten Plast D по ТУ 2458-061-63121839-2014, WellFix Р-100, WellFix Р-200 по ТУ 2458-015-14023401-2012. В качестве газоблокатора для повышения газонепроницаемости может быть использована, например, газоблокирующая добавка Газблок по ТУ 2458-055-40912231-2009. Кроме того, могут быть использованы газоблокаторы марок Atren Expand по ТУ 2458-042-63121839-2012, Atrem Cem Ultra по ТУ 2458-041-63121839-2012, WellFix L-100 по ТУ 2458-071-14023401-2013 и другие. Для достижения указанного технического результата могут быть использованы различные марки или типы портландцементов, газоблокаторов и пластификаторов. При этом оптимальное сочетание базового портланцемента и специальных добавок, к которым относятся пластификатор и газоблокатор, являются лишь стабилизирующими компонентами для регулирования тампонажно-технических свойств, а их выбор марок или типов зависит от условий цементирования. Для приготовления цементного раствора могут быть использованы: пудра оксида кремния (ПОК) по ТУ 2169-001-21633301-2012 Ультрадисперсный порошок оксида кремния, высокоактивная пуццолановая добавка «метакаолин» по ТУ 1613.2010 (для повышения прочности, водонепроницаемости, седиментационной устойчивости и пластичности); гидроксиэтилцеллюлоза «Сульфацелл 1» по ТУ 2231-013-32957739-01 (для замедления времени загустевания и сроков схватывания, сокращения водоотделения, сохранения оптимальных реологических свойств раствора); расширяющая добавка оксид кальция (СаО) по ГОСТ 8677-76-75.

Согласно первому способу, при высоких давлениях гидроразрыва горных пород закачивание тампонажного раствора проводят в одну ступень. Для заполнения заколонного пространства основной обсадной колонны и вспомогательной камеры в интервале от забоя скважины до башмака промежуточной колонны приготавливают порцию цементного раствора плотностью 1800-1900 кг/м3, состоящего из смеси следующих компонентов, мас.%: портландцемент ПЦТ 1-50 91,9-93,0; оксид кальция (СаО) 1,5-3,0; глинопорошок метакаолин 2,0-3,0; газоблокатор Газблок 0,2-0,3; гидроксиэтилцеллюлоза «Сульфацелл 1» 0,3-0,4; пластификатор Полицем Пласт 2 0,3-0,4, с жидкостью затворения, являющейся водным раствором хлористого натрия плотностью 1200 кг/м3, и, не прерывая процесс, закачивают в основную обсадную колонну. Продавливание цементных растворов осуществляется при помощи технологической жидкости. Время окончания продавливания цементных растворов в заколонное пространство определяется путем измерения плотности жидкости, выходящей на устье скважины из межколонного пространства промежуточной и основной обсадной колонн на поверхность.

Согласно второму способу, сначала закачивают первую порцию цементного раствора, приготовленного из расчета заполнения межколонного пространства основной обсадной и промежуточной колонн от ее башмака до устья скважины. При этом в качестве первой порции цементного раствора приготавливают безусадочный облегченный цементный раствор плотностью 1400-1650 кг/м3, состоящий из смеси следующего компонентного состава, мас.%: портландцемент ПЦТ-1-G-CC-1 79,6-86,0; ультрадисперсный порошок оксида кремния (ПОК 1) 2,0-10,0; глинопорошок метакаолин 8,0-10,0; гидроксиэтилцеллюлоза «Сульфацелл 1» 0,3-0,4; оксид кремния (СаО) 0,5-1,5; пластификатор Полицем Пласт 1 0,1-0,15; с жидкостью затворения, являющейся водным раствором хлористого натрия плотностью 1060-1100 кг/м3.

Для заполнения заколонного пространства основной обсадной колонны и вспомогательной камеры в интервале от забоя скважины до башмака промежуточной колонны приготавливают вторую порцию цементного раствора плотностью 1800-1900 кг/м3, состоящего из смеси следующих компонентов, мас.%: портландцемент ПЦТ-1-G-CC-1 91,9-93,0; оксид кальция (СаО) 1,5-3,0; глинопорошок метакаолин 2,0-3,0; газоблокатор Газблок 0,2-0,3; гидроксиэтилцеллюлоза «Сульфацелл 1» 0,3-0,4; пластификатор Полицем Пласт 1 0,3-0,4, с жидкостью затворения, являющейся водным раствором хлористого натрия плотностью 1200 кг/м3, и, не прерывая процесс, закачивают в основную обсадную колонну. Продавливание цементных растворов осуществляется при помощи технологической жидкости. Время окончания продавливания цементных растворов в заколонное пространство определяется путем измерения плотности жидкости, выходящей на устье скважины из межколонного пространства промежуточной и основной обсадной колонн на поверхность. При достижении значений плотности выходящей жидкости плотности цементного раствора первой порции продавливание заканчивается.

Вспомогательная камера 7 с устройством 6 с кольцевыми каналами предназначена для снижения проницаемости цементного камня в зонах контакта «горная порода-цемент-обсадная колонна» за счет создания цементного замка и дополнительной герметизации заколонного пространства эксплуатационной колонны путем цементирования кольцевых каналов устройства 6 и создания тем самым лабиринтного уплотнения в цементном камне. Закачивание в обсадную колонну 2 в необходимом объеме буферной жидкости, первой порции цементного раствора через ее башмак, удаление бурового раствора путем продавливания первой порции цементного раствора в межколонное пространство промежуточной 1 и обсадной 2 колонн до устья скважины, закачивание второй порции цементного раствора в заколонное пространство от башмака обсадной колонны 2 до башмака промежуточной колонны 1 технологической жидкостью до фиксации в обратном клапане «стоп». В качестве первой порции цементного раствора закачивают облегченный цементный раствор следующего состава, мас.%: портландцемент типа ПЦТ-1-G-CC-1 79,6-86,0; ультрадисперсный порошок оксида кремния (ПОК 1) 2,0-10,0; глинопорошок метакаолин 8,0-10,0; гидроксиэтилцеллюлоза «Сульфацелл 1» 0,3-0,4; оксид кремния (СаО) 0,5-0,9; пластификатор Полицем Пласт 1 0,1-0,15; с жидкостью затворения, являющейся водным раствором хлористого натрия плотностью 1060-1100 кг/м3, а в качестве второй порции для заполнения нижней части заколонного пространства эксплуатационной колонны до башмака промежуточной обсадной колонны - цементный раствор плотностью 1800-1900 кг/м3, следующего состава, мас.%: портландцемент ПЦТ-1-G-CC-1 91,9-93,0; оксид кальция (СаО) 1,5-3,0; глинопорошок метакаолин 2,0-3,0; газоблокатор Газблок 0,2-0,3; гидроксиэтилцеллюлоза «Сульфацелл 1» 0,3-0,4; пластификатор Полицем Пласт 1 0,3-0,4, с жидкостью затворения, являющейся водным раствором хлористого натрия плотностью 1200 кг/м3.

Пример (лабораторный)

Для приготовления 100 г первой порции сухого цементного раствора берут 86 г тампонажного портландцемента марки ПЦТ 11-50, в него добавляют 3 г порошка оксида кремния, 10 г метакаолина, 0,4 г сульфацелла 1, 0,5 г оксида кальция, 0,1 г пластификатора Полицем Стаб, все компоненты тщательно перемешивают в чаше для затворения, в сухую смесь добавляют жидкость затворения, в качестве которой используют раствор хлористого натрия плотностью 1100 кг/м3, из расчета соотношения Ж/Т = 0,87 (жидкое/твердое), после чего в течение 3-5 минут производят перемешивание. После приготовления тампонажного раствора определяется его плотность и растекаемость. Свойства раствора: плотность - 1590 кг/м3, растекаемость - 20 см.

Для приготовления 100 г второй порции сухого цементного раствора берут 93 г тампонажного портландцемента марки ПЦТ 1-50, в него добавляют 3 г метакаолина, 0,4 г сульфацелла, 1,3 г оксида кальция, 0,4 г пластификатора Полицем Пласт 1, 0,2 г Газблока, все компоненты тщательно перемешивают в чаше для затворения, в сухую смесь добавляют жидкость затворения, в качестве которой используют раствор хлористого натрия плотностью 1200 кг/м3, из расчета соотношения Ж/Т = 0,67 (жидкое/твердое), после чего в течение 3-5 минут производят перемешивание. После приготовления тампонажного раствора определяется его плотность и растекаемость. Свойства раствора: плотность - 1890 кг/м3, растекаемость - 21 см.

Пример реализации изобретения

Исходные данные:

- глубина спуска зацементированной промежуточной колонны - 650 м;

- внутренний диаметр промежуточной колонны - 430 мм;

- глубина спуска основной обсадной колонны - 830 м;

- наружный диаметр обсадной колонны -299×12 мм;

- внутренний диаметр обсадной колонны - 275 мм;

- расположение кровли каменной соли - 450 м;

- максимальный диаметр создаваемой вспомогательной камеры - 500-800 мм.

В пробуренную скважину на бурильных трубах, снабженных шаблоном и скребками, спускают гидромонитор с насадками и устанавливают на 30-50 м выше проектной отметки башмака основной обсадной колонны в интервале непроницаемой горной породы (каменной соли), при этом шаблонируя и очищая скважину от глинистой корки. Путем подачи воды при помощи гидромонитора в каменной соли гидравлическим способом создают в необсаженном стволе скважины вспомогательную выработку требуемых геометрических размеров по высоте и диаметру. В процессе создания вспомогательной выработки осуществляется промывка скважины образующимся рассолом. После окончания подготовительных операций в скважину спускают основную обсадную колонну, оборудованную на башмаке обратным клапаном типа ЦКОД, расположенными выше центраторами и обечайками с кольцевыми каналами, устанавливаемыми таким образом, чтобы обечайки находились в интервале расположения вспомогательной камеры.

Для приготовления цементного раствора используют цементосмесительные машины СМ-20, цементировочные агрегаты ЦА-320, станцию контроля цементирования СКЦ-2М, осреднительную емкость объемом 10 м3.

В основную обсадную колонну закачивают буферную жидкость в необходимом объеме, вслед за которой последовательно, не прерывая процесс, закачивают при помощи цементировочного агрегата первую и вторую порции цементного раствора.

Первую порцию цементного раствора приготавливают в объеме, необходимом для заполнения межтрубного пространства между промежуточной и основной обсадной колоннами от башмака промежуточной колонны до устья скважины, закачивают его в основную обсадную колонну, продавливая буферную жидкость в ее заколонное пространство. При этом в качестве первой порции используют облегченный тампонажный раствор плотностью 1400-1650 кг/м3.

Не прерывая процесс цементирования основной обсадной колонны вслед за первой порцией закачивают вторую порцию цементного раствора в объеме, необходимом для заполнения заколонного пространства основной обсадной колонны и вспомогательных камер в интервале от ее забоя до башмака промежуточной колонны. В качестве второй порции используют цементный раствор плотностью 1800-1900 кг/м3. Продавливание цементного раствора осуществляется при помощи продавочной жидкости. После продавливания и посадки запорного элемента - шара в гнездо обратного клапана ЦКОД, задвижки на устье закрываются, а скважину оставляют на ожидание затвердевания цемента (ОЗЦ). После окончания ОЗЦ геофизическими методами определяется качество цементирования скважины, проводятся испытания ее на герметичность.

Реализация предлагаемого способа закачивания газовых скважин позволит повысить эффективность и безопасность эксплуатации газовых скважин за счет повышения надежности крепи скважины путем создания цементного замка и предотвращения миграции газа через заколонное пространство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ цементирования скважин в интервалах многолетнемерзлых пород | 2024 |

|

RU2841103C1 |

| Способ цементирования обсадной колонны в скважине | 2019 |

|

RU2720025C1 |

| Сухая смесь для приготовления расширяющегося тампонажного раствора | 2019 |

|

RU2710943C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ РАСТВОР С РЕГУЛИРУЕМЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2010 |

|

RU2452758C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ ГАЗОВОЙ СКВАЖИНЫ В УСЛОВИЯХ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД | 2006 |

|

RU2342517C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА ПЛОТНОСТЬЮ 1450-1500 кг/м | 2008 |

|

RU2385894C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ЦЕМЕНТИРОВАНИЯ ГОРИЗОНТАЛЬНЫХ СТВОЛОВ СКВАЖИН | 2012 |

|

RU2508307C2 |

| Способ предупреждения возникновения межколонных и межпластовых перетоков в скважине | 2023 |

|

RU2808074C1 |

| ГАЗОБЛОКИРУЮЩИЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН С МАЛЫМИ КОЛЬЦЕВЫМИ ЗАЗОРАМИ | 2014 |

|

RU2553807C1 |

| МАГНИТНАЯ ГРАНУЛИРОВАННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ИСПОЛЬЗОВАНИЯ ДЛЯ ИНТЕЛЛЕКТУАЛЬНОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН ОБСАДНОЙ КОЛОННЫ | 2019 |

|

RU2712585C1 |

Изобретение относится к области строительства подземных хранилищ сжатого газа и жидких углеводородов и может быть использовано при цементировании заколонного пространства технологических скважин. Способ крепления технологических скважин подземных хранилищ сжатых газов и жидких углеводородов предусматривает последовательное закачивание в обсаженные технологические скважины отдельных порций различающихся по плотности и компонентному составу цементных растворов. При этом предварительно перед спуском и цементированием эксплуатационной колонны на участке в непроницаемой кровле породы механическим или гидравлическим методами производится расширение участка необсаженного ствола скважины с формированием вдоль ее вертикальной оси вспомогательной камеры, обсадную колонну труб оборудуют специальным устройством с кольцевыми каналами, располагаемым в объеме созданной вспомогательной камеры, в качестве тампонажного раствора закачки первой порции используют облегченный цементный раствор плотностью 1400-1650 кг/м3, которым заполняют межколонное пространство промежуточной и эксплуатационной обсадных колонн от башмака промежуточной колонны до устья скважины, в качестве тампонажного раствора закачки второй порции используют цементный раствор плотностью 1800-1900 кг/м3, которым заполняют необсаженный ствол скважины до башмака промежуточной обсадной колонны. Технический результат - повышение качества крепления за счёт повышения герметичности заколонного пространства скважины. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Способ крепления технологических скважин подземных хранилищ, предназначенных для сжатых газов и жидких углеводородов, включающий в себя подачу буферной жидкости и цементирование эксплуатационной колонны путем закачивания в обсаженные технологические скважины тампонажного раствора, при этом перед спуском и цементированием эксплуатационной колонны на участке в непроницаемой кровле породы предварительно производят расширение участка необсаженного ствола скважины с формированием вдоль ее вертикальной оси, по меньшей мере, одной вспомогательной камеры и спускают обсадную колонну, оборудованную устройством с кольцевыми каналами, устанавливаемым на обсадной колонне и располагаемым в объеме созданной, по меньшей мере, одной вспомогательной камеры, причем при высоких давлениях гидроразрыва горных пород закачивание тампонажного раствора проводят в одну ступень, в качестве которого используют цементный раствор с плотностью 1800-1900 кг/м3, содержащий следующие ингредиенты, мас.%:

с жидкостью затворения, являющейся водным раствором хлористого натрия плотностью 1200 кг/м3, которым заполняют необсаженный ствол скважины до башмака промежуточной обсадной колонны.

2. Способ по п. 1, отличающийся тем, что расширение участка необсаженного ствола скважины производят механическим или гидравлическим методами.

3. Способ по п. 1, отличающийся тем, что вспомогательная камера имеет кольцевую или конусообразную форму с диаметром, превышающим диаметр ствола скважины.

4. Способ крепления технологических скважин подземных хранилищ, предназначенных для сжатых газов и жидких углеводородов, включающий в себя подачу буферной жидкости и цементирование эксплуатационной колонны путем закачивания в обсаженные технологические скважины тампонажного раствора, при этом перед спуском и цементированием эксплуатационной колонны на участке в непроницаемой кровле породы предварительно производят расширение участка необсаженного ствола скважины с формированием вдоль ее вертикальной оси, по меньшей мере, одной вспомогательной камеры и спускают обсадную колонну, оборудованную устройством с кольцевыми каналами, устанавливаемым на обсадной колонне и располагаемым в объеме созданной, по меньшей мере, одной вспомогательной камеры, причем закачивание тампонажного раствора проводят путем последовательного закачивания отдельных порций цементных растворов, различающихся по плотности и компонентному составу, в качестве тампонажного раствора закачки первой порции используют облегченный цементный раствор плотностью 1400-1650 кг/м3 следующего состава, мас.%:

с жидкостью затворения, являющейся водным раствором хлористого натрия плотностью 1060-1100 кг/м3, которой заполняют межколонное пространство промежуточной и эксплуатационной обсадных колонн от башмака промежуточной колонны до устья скважины, а в качестве тампонажного раствора для закачки второй порции используют цементный раствор плотностью 1800-1900 кг/м3, содержащий следующие ингредиенты, мас.%:

с жидкостью затворения, являющейся водным раствором хлористого натрия плотностью 1200 кг/м3, которой заполняют необсаженный ствол скважины до башмака промежуточной обсадной колонны.

5. Способ по п. 4, отличающийся тем, что расширение участка необсаженного ствола скважины производят механическим или гидравлическим методами.

6. Способ по п. 4, отличающийся тем, что вспомогательная камера имеет кольцевую или конусообразную форму с диаметром, превышающим диаметр ствола скважины.

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТНОГО РАСТВОРА | 2009 |

|

RU2398955C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2001 |

|

RU2203389C2 |

| Пишущая машина для рельефного письма для слепых | 1929 |

|

SU25957A1 |

| 2000 |

|

RU2175711C1 | |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1994 |

|

RU2083802C1 |

| US 3532168 B1, 06.10.1970. | |||

Авторы

Даты

2016-03-10—Публикация

2015-01-14—Подача