Предлагаемое изобретение относится к области машиностроения и может быть использовано для создания вакуумных жидкостно-кольцевых насосов для удаления (откачивания) газов, паров и жидкостей, выпаривания, вакуумного насыщения и прочего.

Известны вакуумные водокольцевые насосы, производимые различными зарубежными фирмами и отечественными заводами и не имеющие между собой принципиальных конструктивных различий (Жидкостно-кольцевые вакуумные насосы серии МЕХ, рекламный проспект производителя Finder Рошре, Италия, 2007 и Каталог «Насосы вакуумные, шестеренные, винтовые, поршневые», Ленинград, 1977).

Эти насосы содержат сепарационную двухсекционную с горизонтальным размещением секций камеру в виде чаши с вертикальной перегородкой. С секциями чаши герметично соединены два полых элемента с резьбовыми или фланцевыми концами, через которые откачиваемая среда подается в насос и вытесняется в атмосферу. Секции камеры перекрыты дискообразной решеткой. С разных сторон от вертикальной линии решетки, в ней напротив соответствующих секций камеры изготовлены серпообразные отверстия разных размеров для подвода и отвода парогазовой смеси. В свою очередь решетка вплотную прилегает к корпусу, внутренняя полость которого выполнена в виде цилиндрической чаши. Внутри корпуса со смещением вверх на величину эксцентриситета по отношению к оси корпуса размещена крыльчатка, изготовленная за одно целое с полой полуосью. Полуось пропущена через уплотнительный узел, размещенный в корпусе и насаженный на вал приводного двигателя.

С основанием корпуса жестко соединен фланец, который с помощью болтового соединения прикреплен к фланцу приводного двигателя. При этом полые элементы, соединяемые с соответствующими секциями камеры, отведены от соответствующих секций вертикально вверх. С полостью корпуса соединен ниппель, пропущенный через камеру и решетку. Через ниппель во внутрь корпуса подают воду.

Ближайшим к предложению по технической сущности и решаемым задачам является насос типа ВВН (Каталог «Насосы вакуумные, шестеренные, винтовые, поршневые», Ленинград, 1977). Этот насос содержит сепарационную двухсекционную с горизонтальным размещением секций камеру в виде чаши с вертикальной перегородкой. С секциями чаши герметично соединены два полых элемента с резьбовыми или фланцевыми концами, через которые откачиваемая среда подается в насос и вытесняется в атмосферу. Секции камеры перекрыты дискообразной решеткой. С разных сторон от вертикальной линии решетки в ней напротив соответствующих секций камеры изготовлены серпообразные отверстия разных размеров для подвода и отвода парогазовой смеси. В свою очередь решетка вплотную прилегает к корпусу, внутренняя полость которого выполнена в виде цилиндрической чаши. Внутри корпуса со смещением вверх на величину эксцентриситета по отношению к оси корпуса размещена крыльчатка, изготовленная за одно целое с полой полуосью. Полуось пропущена через уплотнительный узел, размещенный в корпусе и насаженный на вал приводного двигателя.

С основанием корпуса жестко соединен фланец, который с помощью болтового соединения прикреплен к фланцу приводного двигателя. При этом полые элементы, соединяемые с соответствующими секциями камеры, отведены от соответствующих секций вертикально вверх. С полостью корпуса соединен ниппель, пропущенный через камеру и решетку. Через ниппель во внутрь корпуса подают воду.

Недостатками данного насоса являются:

- сравнительно сложная конструкция, обуславливаемая конструкцией камеры, соединением с ней подводящего и отводящего полых элементов;

- сложная технология изготовления, обуславлимаемая необходимостью отливки камеры и крыльчатки с последующей обработкой;

- дорогостоящая технология изготовления вследствие большого количества операций и использования цветных металлов для отливки крыльчатки;

- сравнительно высокие весогабаритные показатели вследствие необходимости отливки соответствующих узлов с повышенными размерами для исключения каверн и придания соответствующей прочности нагружаемых узлов насоса;

- ограниченная номенклатура используемых материалов для изготовления без соответствующих усложнений основных узлов насоса;

- низкий межремонтный срок вследствие быстрого изнашивания корпуса, крыльчатки, узла уплотнения и решетки с серпообразными отверстиями; в последней - из-за износа краев серпообразных отверстий вследствие кавитационных процессов;

- сравнительно низкая производительность из-за громоздкости крыльчатки.

Техническим результатом предлагаемого устройства является упрощение и удешевление конструкции и технологии изготовления насоса, повышение межремонтного срока эксплуатации, расширение номенклатуры используемых для изготовления насоса материалов, повышение производительности.

Достигается технический результат тем, что в вакуумном жидкостно-кольцевом насосе, содержащем сепарационную двухсекционную с горизонтальным размещением секций камеру, с секциями которой герметично соединены полые элементы для отвода и подвода отсасываемой парогазовой смеси, дискообразную решетку с отверстиями для подвода и отвода парогазовой смеси, изготовленными с разных сторон от вертикальной оси решетки, ниппель для подвода жидкости, корпус с цилиндрической чашеобразной полостью, размещенную внутри корпуса и эксцентрично ему со смещением вертикально вверх крыльчатку, насаженную с помощью полуоси на вал приводного двигателя, соединенный с основанием корпуса основной фланец, прикрепленный с помощью болтового соединения к фланцу приводного двигателя, уплотнительный узел, размещенный между корпусом насоса и полуосью крыльчатки, отличающийся тем, что насос снабжен втулкой, двумя шайбами с выточкой, уплотнительным кольцом, штифтом, при этом отверстия в решетке образованы цилиндрическими с разными диаметрами каналами, изготовленными перпендикулярно диску решетки внутри геометрической фигуры, описываемой линией окружности внутренних сторон лопастей крыльчатки, размещенной эксцентрично относительно оси диска решетки, и линией окружности с радиусом, равным сумме радиуса окружности внутренних сторон лопастей крыльчатки и эксцентриситета и проведенным из центра диска решетки, при этом нижняя граница центров каналов отверстия для подвода парогазовой смеси размещена ниже горизонтальной оси диска решетки на величину эксцентриситета, а нижняя граница центров каналов отверстия для отвода парогазовой смеси размещена выше горизонтальной оси диска на величину их радиуса, причем каналы с наибольшими диаметрами размещены у нижней границы указанной области, величины наибольших радиусов rк каналов выбраны в пределах rк<1/5L, где L - расстояние между описывающими отверстия для подвода и отвода парогазовой смеси в решетке окружностями вдоль горизонтальной оси диска решетки, каналы расположены со смещением друг к другу на расстояние, не меньшее радиуса канала с меньшим диаметром, при этом верхние границы отверстий размещены на удалении от вертикальной оси плоскости диска решетки на расстояние, не меньшее 3/4 линейного размера S между внешними образующими ближайших лопастей крыльчатки, причем вертикальный размер полостей камеры выбран равным диаметру описывающей отверстие для подвода парогазовой смеси в решетке окружности, при этом камера жестко и герметично соединена с решеткой так, что напротив одной из ее секций находится отверстие в решетке для подвода парогазовой смеси, а напротив другой ее секции находится отверстие в решетке для отвода парогазовой смеси, причем полые элементы для подвода и отвода парогазовой смеси изготовлены в виде патрубков и соединены с соответствующими секциями камеры перпендикулярно плоскости дискообразной решетки, цилиндрический чашеобразный корпус снабжен фланцем, жестко и герметично соединенным с корпусом в плоскости его открытого торца, один торец втулки соединен с основанием корпуса перпендикулярно основанию и со смещением эксцентрично вверх, а другой торец втулки соединен жестко с основным фланцем корпуса по центру фланца, при этом узел уплотнения выполнен в виде шайб с выточками, направленными выточками друг к другу, внутри которых размещено уплотнительное кольцо, на внешней образующей которого перпендикулярно его плоскости изготовлено отверстие длиной, не превышающей половину толщины кольца, при этом шайбы изготовлены из высокотеплопроводного материала и размещены внутри втулки, ближайшая к корпусу насоса шайба по внешнему диаметру жестко и герметично соединена с втулкой, в этой шайбе у внешней ее образующей установлен штифт, свободным концом свободно входящий в отверстие уплотнительного кольца, кольцо изготовлено из эластичного антифрикционного материала, причем диаметр уплотнительного кольца выбран меньшим диаметра выточек шайб, между кольцом и поверхностями выточек шайб размещен упругий герметик, причем крыльчатка выполнена из отдельных колеса и полуоси, колесо фиксируется на полуоси с помощью шпонки и стопорного кольца, предотвращающих поворотное и осевое относительно полуоси смещение колеса, полуось на скользящей посадке устанавливается внутри уплотняющего кольца, при этом во втулке после шайб с выточкой установлен сальник, а внутренние диаметры шайб выполнены большими внешнего диаметра сажаемой на вал приводного двигателя части полуоси на величину, не меньшую ожидаемой технологической величины смещения осей вала приводного двигателя и втулки.

Устройство вакуумного жидкостно-кольцевого насоса отличается также тем, что сепарационная камера изготовлена из двух отдельных полых секций, выполненных в виде двух стаканов, внутренний диаметр которых выполнен равным диаметру окружности, описывающей вводное отверстие решетки.

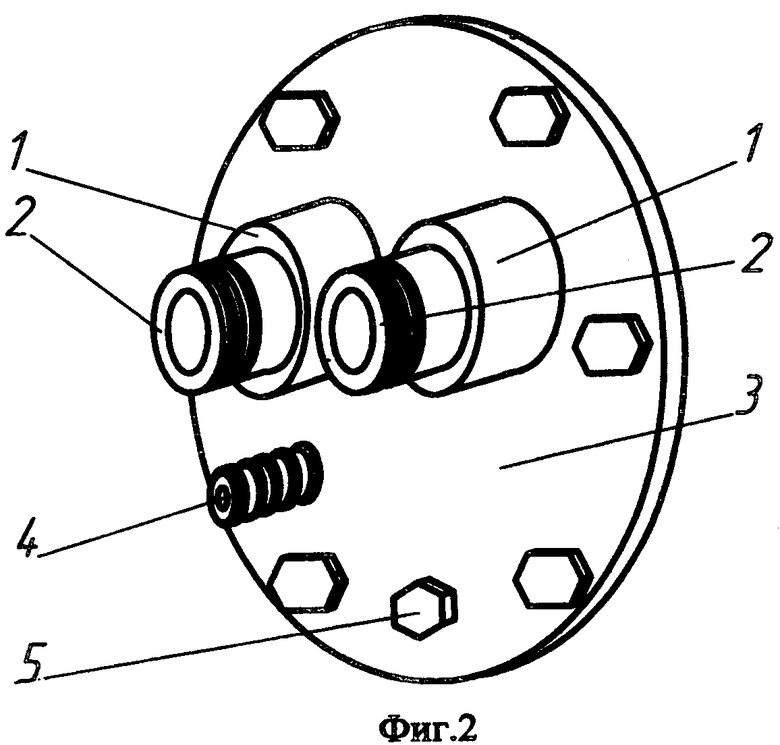

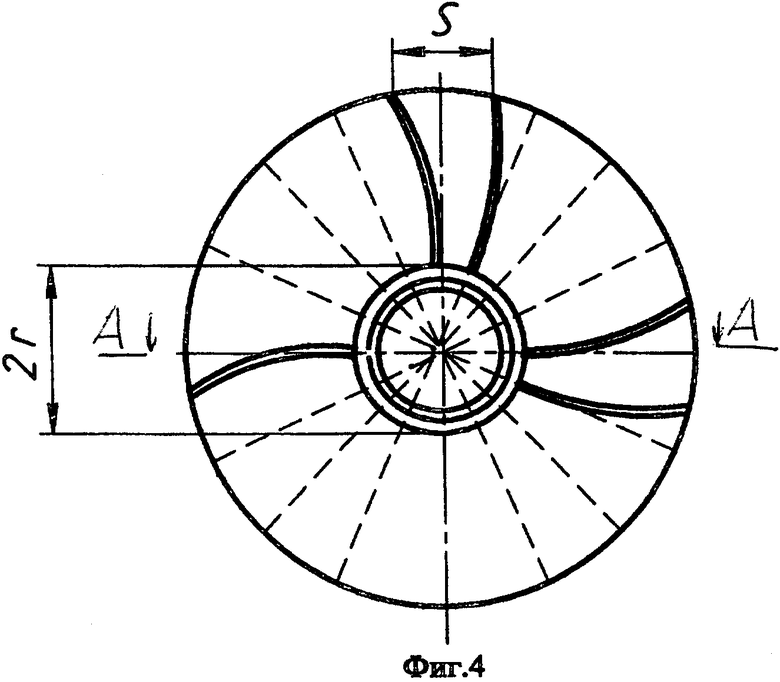

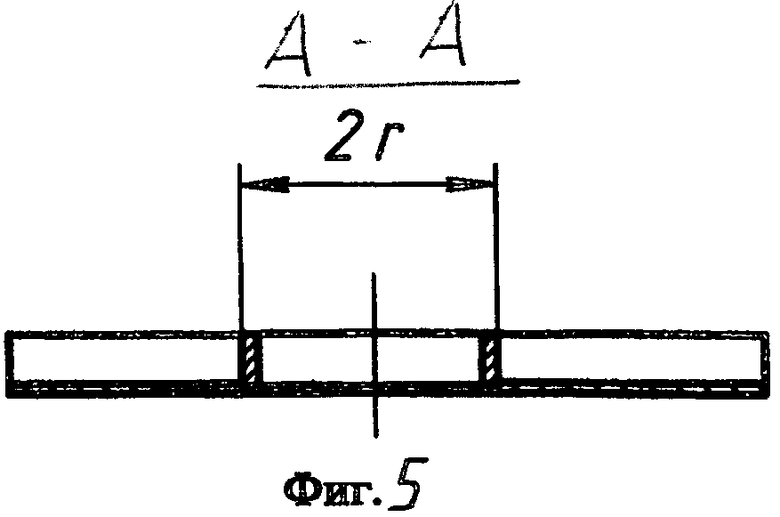

На фиг.1-5 представлена конструкция предлагаемого насоса и особенности его конструктивного исполнения. На фиг.1 представлено сечение насоса, на фиг.2 представлена изометрия передней части насоса, на фиг.3 представлен фронтальный вид решетки с указанием размещения соответствующих фигур и линий, характеризующих особенности конструктивного исполнения соответствующих частей насоса, на фиг.4 представлен фронтальный вид крыльчатки, поясняющий выбор соответствующих соотношений размеров, на фиг.5 разрез А-А на фиг.4.

Насос (см. фиг.1 и фиг.2) содержит двухсекционную с горизонтальным расположением секций камеру 1. С каждой секцией перпендикулярно ее основанию и параллельно оси О-О соединены герметично два одинаковых патрубка 2, служащих для подвода и отвода откачиваемой среды. Камера 1 жестко и герметично соединена с решеткой 3. Ниже камеры 1 и слева от вертикальной оси решетки (см. фиг.3, отверстие Н) в решетку 3 завинчен ниппель 4. Ниже ниппеля 4 и по вертикальной оси решетки в решетке 3 изготовлено отверстие П (см. фиг.3), в которое завинчена пробка 5 для слива жидкости. Решетка 3 с помощью болтов присоединена герметично к фланцу цилиндрического чашеобразного корпуса 6.

Внутри корпуса 6 размещено колесо 7 с лопастями, закрепленное на полуоси 8 с помощью стопорного кольца 9.

В правом конце полуоси 8 изготовлено глухое отверстие, в котором размещена Т-образная втулка 10, в левой стороне которой изготовлено отверстие, в котором размещена пружина 11.

С основанием 12 чашеобразного корпуса 6 жестко и герметично соединена втулка 13 со смещением вверх от оси корпуса на величину экцентриситета 8 (см. фиг.3). Второй конец втулки 13 жестко установлен во фланце 14 по его оси симметрии.

Внутри втулки 13 вплотную к основанию 12 корпуса 6 установлена шайба 15, во внешней стороне которой изготовлена выточка.

Перпендикулярно плоскости шайбы 15 у верхней части выточки изготовлено глухое отверстие, в котором закреплен штифт 16. Внутри выточки шайбы 15 свободно размещено кольцо 17, выполненное по толщине, большей глубины выточки в шайбе 15.

Внешняя сторона кольца 17 (на чертеже - левая сторона) размещена в выточке второй шайбы 18. К шайбе 18 вплотную вставлен сальник 19, прижатый с помощью крышки 20, привинченной к фланцу 14 с внешней стороны.

Внутренние отверстия шайб 15, 18 и крышки 20 выполнены большими посадочного диаметра полуоси 8 (на фиг.1 ее левый конец). При этом кольцо 17 посажено на левый конец полуоси 8 на скользящей посадке, а в зазоре между выточкой шайбы 15 и кольцом 17 размещен упругий герметик (не показано).

Левый конец полуоси 8 насажен на вал 21 приводного двигателя (двигатель не показан) и прикреплен к валу 21 с помощью винта 22.

На фиг.2 показано, что секции камеры 1 изготовлены в виде стаканов, полые концы которых жестко и герметично соединены с решеткой (по жирным штриховым кольцевым линиям, изображенным на фиг.3).

Перпендикулярно решетке 3 (см. фиг.3) в ней изготовлены сквозные каналы 23 (каналы K1, К2, К3) внутри геометрической фигуры, описанной линией окружности внутренних сторон лопастей крыльчатки радиусом г (см. фиг.4), линией окружности с радиусом R, равным сумме радиуса г окружности внутренних лопастей крыльчатки и эксцентриситета ε, проведенным из центра диска решетки. При этом горизонтальная линия «б» (для отверстия для подвода парогазовой смеси) центров каналов размещена ниже оси диска решетки 3 на величину эксцентриситета ε, а линия «в» центров каналов отверстия для отвода парогазовой смеси размещена выше горизонтальной оси диска решетки 3 на величину, равную половине диаметра отверстий нижних каналов. Причем (см. фиг.3), величины наибольших размеров радиусов каналов 23 выбраны в пределах rк<1/5L, где L - (см. фиг.3) расстояние между описывающими отверстия для подвода и отвода парогазовой смеси в решетке окружностями вдоль горизонтальной оси диска решетки. При этом каналы внутри указанных отверстий расположены со смещением друг к другу на расстояние, не меньшее радиуса канала с меньшим диаметром. Причем верхние границы отверстий каналов (см. фиг.3) выполнены на удалении от вертикальной оси плоскости диска решетки на расстоянии, не меньшем 3/4 расстояния S (см. фиг.3 и фиг.4) между внешними образующими ближайших лопастей крыльчатки. Причем вертикальный размер полостей секций камеры 1 выбран равным диаметру окружности, описывающей отверстие для подвода парогазовой смеси (на фиг.3 окружности изображены жирными штриховыми линиями).

Особенности изготовления насоса и его узлов

В качестве материала для изготовления насоса могут быть использованы любые коррозионно-стойкие и стойкие к износу от трения жидкостей материалы (например, жаростойкие и коррозионностойкие стали, керамика, термостойкие пластмассы).

Кольцо 17 изготавливают из любых упругих (эластичных) и стойких к износу от трения скольжения материалов (например, из графитированных материалов).

Шайбы 15 и 18 изготавливают из высокотеплопроводного материала (например, медьсодержащих сплавов, дюралюминия, баббита).

Принцип действия

Через ниппель 4 во внутрь корпуса насоса подают жидкость, позволяющую сорбировать соответствующие компоненты отсасываемой среды. При вращении крыльчатки последняя увлекает жидкость до полного заполнения объема между теми ее лопастями, которые находятся в верхней части. В результате внутри корпуса насоса образуется вращающееся жидкостное кольцо. При этом со стороны сбегающих лопастей крыльчатки от верхней точки и до нижней увеличивается объем, что приводит к разрежению и последующему всасыванию во внутрь насоса отсасываемой парогазовой среды. Наоборот, со стороны набегающих на верхнюю часть насоса лопаток объем от нижней точки насоса и до верхней уменьшается от максимума до минимума. В результате отсасываемая среда выбрасывается через отводящий патрубок.

Наличие Т-образной втулки 10 из материала с низким коэффициентом трения и пружины 11 позволяет насключить сообщение всасывающей и отсасывающей полостей насоса.

Преимущества предлагаемого устройства:

- простая геометрия составных частей насоса позволяет использовать для их изготовления любые материалы, указанные выше;

- уменьшение объема доводочных работ уменьшает себестоимость насоса;

- изготовление отверстий в решетке для подвода и отвода парогазовой смеси путем изготовления каналов перпендикулярно ее плоскости и на расстоянии друг от друга внутри соответствующих геометрических фигур позволяет повысить механическую прочность решетки и за счет этого уменьшить ее тощину. Вместе с тем, наличие множества каналов снижает величину кавитационного износа границ всасывающего отверстия, чем продлевает межремонтный срок службы насоса;

- изготовление уплотнительного кольца из эластичного материала, его свободное размещение внутри выточек шайб и на скользащей посадке на полуоси крыльчатки позволяет значительно расширить межремонтный срок эксплуатации насоса за счет повышения стойкости к истиранию внутренней поверхности кольца, практически не подвергающейся износу;

- изготовление дополнительных шайб из высокотеплопроводного материала позволяет обеспечить отведение тепла из зоны трения уплотнительного кольца и полуоси крыльчатки - это способствует повышению тепловой устойчивости кольца, а, следовательно, приводит к увеличению его срока службы, т.е. увеличивает межремонтный срок эксплуатации насоса;

- изготовление крыльчатки из двух частей (колеса и полуоси) позволяет снизить расходы на дорогостоящие цветные материалы (металлы);

- изготовление колеса крыльчатки отдельно от полуоси позволяет заменить идущие на его изготовление цветные литьевые металлы на нержавеющие стали, обладающие высокими прочностными характеристиками. Это позволяет уменьшить толщину лопастей крыльчатки, а значит, и увеличить межлопастной обьем. В соответствии с этим возрастает и производительность насоса;

- в целом конструкция насоса и камеры из двух отдельных симметричных секций позволяет снизить весогабаритные показатели насоса по отношению к насосу аналогичной производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2321444C2 |

| ЦЕНТРОБЕЖНО-ВИХРЕВОЙ ДВУХСТУПЕНЧАТЫЙ НАСОС | 2013 |

|

RU2521527C1 |

| РОТОЛОПАСТНОЙ ДВИГАТЕЛЬ | 1992 |

|

RU2097572C1 |

| ЭЖЕКТОРНО-ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ РОТОРНО-ЛОПАСТНОГО ТИПА | 2013 |

|

RU2553920C2 |

| РОТОРНО-ЛОПАТОЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2413853C1 |

| ГИБКАЯ ГЕРМЕТИЧНАЯ МУФТА | 2015 |

|

RU2613541C1 |

| ГИДРОМАШИНА | 1992 |

|

RU2101586C1 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТИ СЖАТЫМ ВОЗДУХОМ | 2007 |

|

RU2350074C1 |

| Электробаромембранный аппарат рулонного типа | 2023 |

|

RU2826576C1 |

Изобретение относится к области машиностроения и может быть использовано для создания вакуумных жидкостно-кольцевых насосов. Насос содержит камеру, изготовленную из двух одинаковых раздельных секций в виде стаканов. Внутренний диаметр стаканов выбран равным диаметру окружности, описывающей вводное отверстие решетки, к которой жестко и герметично прикреплены секции камеры, с торцев которых перпендикулярно плоскости решетки отведены два патрубка. Решетка крепится к фланцу чашеобразного корпуса, внутри которого со смещением вверх от его оси размещено колесо, насаженное на полуось и закрепленное на ней с помощью шпонки и стопорного кольца. С основанием корпуса соединен один торец втулки, а другой торец втулки соединен с основным фланцем насоса по центру этого фланца. Внутри втулки размещена полуось, пропущенная через высокотеплопроводные шайбы с выточками, внутри которых на полуоси свободно размещено уплотнительное кольцо. В решетке отверстия для подвода и отвода образованы сквозными каналами. Упрощается конструкция и технология изготовления, повышается срок эксплуатации, повышается производительность, расширяется номенклатура материалов, используемых для изготовления насоса. 1 з.п. ф-лы, 5 ил.

rк≤1/5L,

где L - расстояние между описывающими отверстия для подвода и отвода парогазовой смеси в решетке окружностями вдоль горизонтальной оси диска решетки, каналы расположены со смещением друг к другу на расстояние, не меньшее радиуса канала с меньшим диаметром, при этом верхние границы отверстий размещены на удалении от вертикальной оси плоскости диска решетки на расстояние, не меньшее 3/4 линейного размера S между внешними образующими ближайших лопастей крыльчатки, причем вертикальный размер полостей камеры выбран равным диаметру описывающей отверстие для подвода парогазовой смеси в решетке окружности, при этом камера жестко и герметично соединена с решеткой так, что напротив одной из ее секций находится отверстие в решетке для подвода парогазовой смеси, а напротив другой ее секции находится отверстие в решетке для отвода парогазовой смеси, причем полые элементы для подвода и отвода парогазовой смеси изготовлены в виде патрубков и соединены с соответствующими секциями камеры перпендикулярно плоскости дискообразной решетки, цилиндрический чашеобразный корпус снабжен фланцем, жестко и герметично соединенным с корпусом в плоскости его открытого торца, один торец втулки соединен с основанием корпуса перпендикулярно основанию и со смещением эксцентрично вверх, а другой торец втулки соединен жестко с основным фланцем корпуса по центру фланца, при этом узел уплотнения выполнен в виде шайб с выточками, направленными выточками друг к другу, внутри которых размещено уплотнительное кольцо, на внешней образующей которого перпендикулярно его плоскости изготовлено отверстие длиной, не превышающей половину толщины кольца, при этом шайбы изготовлены из высокотеплопроводного материала и размещены внутри втулки, ближайшая к корпусу насоса шайба по внешнему диаметру жестко и герметично соединена с втулкой, в этой шайбе у внешней ее образующей установлен штифт, свободным концом свободно входящий в отверстие уплотнительного кольца, кольцо изготовлено из эластичного антифрикционного материала, причем диаметр уплотнительного кольца выбран меньшим диаметра выточек шайб, между кольцом и поверхностями выточек шайб размещен упругий герметик, причем крыльчатка выполнена из отдельных колеса и полуоси, колесо фиксируется на полуоси с помощью шпонки и стопорного кольца, предотвращающих поворотное и осевое относительно полуоси смещение колеса, полуось на скользящей посадке устанавливается внутри уплотняющего кольца, при этом во втулке после шайб с выточкой установлен сальник, а внутренние диаметры шайб выполнены большими внешнего диаметра сажаемой на вал приводного двигателя части полуоси на величину, не меньшую ожидаемой технологической величины смещения оси вала приводного двигателя и втулки.

| Устройство измерения времени | 1973 |

|

SU517277A3 |

| RU 2005133488 А, 10.07.2006 | |||

| DE 19913632 А1, 05.10.2000 | |||

| DE 29723180 U1, 10.06.1998 | |||

| Инерционный пылеотделитель | 1984 |

|

SU1255169A1 |

Даты

2008-12-27—Публикация

2007-05-07—Подача