Изобретение относится к процессам и аппаратам химического машиностроения и может быть использовано в энергетической, нефтегазовой, химической, пищевой и других отраслях промышленности для мокрой очистки газов, абсорбции, концентрации и т.п. процессам в системе газ-жидкость, в том числе для создания систем экологической защиты.

Из уровня техники широко известно устройство для проведения тепло- и массообменного процесса путем контактного взаимодействия потока газа с потоком жидкости, протекающего на поверхности капель или пленки жидкости в полых (безнасадочных) тарельчатых (каскадных), насадочных пленочных колоннах (см. А.Н.Плановский, П.И.Николаев. Процессы и аппараты химической и нефтехимической технологии. М., Химия, 1972, с.322, 323, 329-331, 373).

При этом интенсивность тепло- и массообмена определяется скоростями движения потоков газа и жидкости и в значительной мере зависит от величины и формы поверхности контактирования, однако увеличение интенсивности тепло- и массообмена приводит к росту газодинамического сопротивления, уносу капель жидкости, увеличению "успокоительных камер" и, как следствие, усложнению конструкции и увеличению габаритов тепло- и массообменных аппаратов.

Близким к изобретению является устройство для проведения процессов тепло- и массообмена путем контактного взаимодействия потока газа с потоком жидкости, стекающей в виде пленки по поверхности вращающихся дисков, частично погруженных в жидкость (см. Авт. св. СССР 223766, кл. В01D 45/10, 1968 г.).

Основным недостатком данного устройства является то, что интенсивность контактного взаимодействия (газового потока с жидкостью - пленкой на поверхности дисков) определяется скоростью газового потока и частотой вращения дисков, увеличение которых ограничено возможностью срыва пленки и уносом капель.

Известны тепло-массообменные аппараты (ТМОА), содержащие корпус с газовым каналом и патрубками для подвода и отвода газа, нижняя часть которого заполнена жидкостью, и установленный в корпусе горизонтальный вал с контактными дисками, частично погруженными в жидкость, который снабжен приводом для вращения (см. Авт. СССР 262096, кл. В01J 8/10, 1970 г.; Авт. св. СССР 971437, кл. В01D 45/18, 1981 г.). При этом выполнение контактных дисков гладкими обеспечивает осевое течение газового потока с достаточно большой скоростью, но выполнение контактных дисков в виде сеток, ячеистой структуры или лопастей не дает возможности существенно развивать поверхность контакта фаз и одновременно приводит к избыточному захвату жидкости и загромождению каналов протока газов.

Известен также тепло-массообменный аппарат, содержащий корпус с газовым каналом и патрубками для подвода и отвода газа, в нижней части которого расположена ванна с жидкостью, и вращающийся горизонтальный вал с приводом, снабженный дисками, частично погруженными в жидкость (см. Авт. св. СССР 223766, кл. В01D 45/10, 1968 г.).

Вал в данном аппарате установлен поперек газового канала, т.е. В плоскости, направленной поперек газового потока, что увеличивает поверхность контакта газа с жидкостью и формирует продольное обтекание дисков с низким гидравлическим сопротивлением, но ограничивает функциональные возможности устройства, т.к. не позволяет эффективно использовать его для массообменных процессов, требующих протяженного контакта газа с жидкостью.

Близким к предлагаемому изобретению следует отнести тепло- и массообменный аппарат (патент РФ №2001134192/12 от 19.12.2001), содержащий корпус, состоящий из цилиндрической части корпуса и двух фланцев, в верхней части которых установлены патрубки для подвода и отвода газа, а в нижней - патрубки для подвода и отвода жидкости, снабженный набором разделительных кольцевых перегородок, установленных между цилиндрических вставок и скрепленных между собой с внутренней стороны цилиндрических вставок продольными шпильками, закрепленными с одной стороны в крайней разделительной кольцевой перегородке набора, а с другой - во фланце корпуса и образующих секции, в каждой из которой на вращающемся вале установлен сплошной диск, на боках которого закреплены пакеты кольцевых контактных дисков, установленные с зазором относительно цилиндрических вставок, вала, друг друга и разделительных кольцевых перегородок и частично погруженные в жидкость, формирующие зигзагообразное радиально-осевое, последовательно-параллельное течение потока газа по проточной части аппарата. При этом процесс тепло- и массообмена проводят в условиях безотрывного течения пленки жидкости при контактном взаимодействии потока газа с потоком жидкости, стекающей в виде пленки по поверхности вращающихся дисков. Данный аппарат технологичен, обладает (как ректификационный аппарат) высокой эффективностью (как и аппарат по патенту РФ №2152245), малыми габаритами и низкой стоимостью.

Однако, как показала практика, при вращении вала с контактными пакетами (при определенных (критических) частотах вращения вала, когда центробежное ускорение жидкости в междисковом пространстве примерно равно гравитационному ускорению) происходит "захват" жидкости между контактными дисками с формированием кольцевых циркуляционных потоков, которые с одной стороны, препятствуют осевому протоку жидкости, а с другой стороны - может приводить к загромождению зазоров между контактными дисками и росту газодинамического сопротивления проточной части аппарата, образованию пузырей, при схлопывании которых образуется аэрозоль. Последнее обстоятельство приводит к снижению качества абсорбции и выносу части аэрозоли с очищенным воздухом, что крайне нежелательно. Кроме того, при работе на критических (средних) и повышенных оборотах дисков захваченная дисками жидкость срывается под действием центробежных сил и (или газовым потоком) с их поверхности с выносом капель, что приводит к капельному переносу между секциями и выносу капель вместе с очищенным газом (воздухом).

Попытка работы (в режиме абсорбции) на сверхкритических (повышенных) оборотах дисков (в режиме повышенной производительности аппаратав), обеспечивающих под действием центробежных сил гарантированный снос захваченной контактными дисками (КД) жидкости к периферии (на внутреннюю поверхность цилиндрических вставок), с одной стороны, приводит к росту интенсивности тепломассообменных процессов на поверхностях контактных дисков (что хорошо для ректификационных и десорбционных аппаратов), но применительно к абсорбционным аппаратам вызывает избыточную турбулентность абсорбента (жидкости,) при взаимодействии с продольными шпильками (размещенными с внутренней стороны цилиндрических вставок) и неподвижными стенками цилиндрических вставок, что приводит к дегазации абсорбента в последних секциях (по ходу течения абсорбента, т.е. в секциях, где теоретически должна достигаться наивысшая "предельная" концентрация фракций легких углеводородов (ФЛУ) в абсорбенте (особенно при работе на режимах предельно низкого расхода абсорбента)). Это обстоятельство приводит либо к снижению полноты улавливания ФЛУ, либо к необходимости увеличения расхода абсорбента и, соответственно, значительному увеличению энергетических затрат на прокачку абсорбента и проведение последующего процесса десорбции (восстановления) абсорбента, росту габаритов абсорбционного и десорбционных блоков.

Наиболее близким к предлагаемому изобретению следует отнести тепло-массообменный аппарат (прототип - см. патент РФ №2152245, кл. В01D 53/18, 47/18 от 29.06.98 г.), содержащий цилиндрический корпус, в верхней части которого установлены патрубки для подвода и отвода газа, а в нижней - патрубки для подвода и отвода жидкости, снабженный вращающимся валом с установленными на нем соосно корпусу и валу и с возможностью совместного вращения с ним последовательно чередующимися поперечными сплошными дисками и разделительными кольцевыми перегородками с установленными по их внешнему диаметру (газодинамическими, гидродинамическими или контактными) уплотнениями, между которыми установлены пакеты, состоящие из кольцевых контактных дисков, установленными с зазором относительно корпуса, вала и друг друга и частично погруженными в жидкость и которые совместно формируют зигзагообразное радиально-осевое, последовательно-параллельное течение потоков газа. При этом процесс тепло- и массообмена проводят в условиях безотрывного течения пленки жидкости при контактном взаимодействии потока газа с потоком жидкости, стекающей в виде пленки по поверхности вращающихся дисков. Данный аппарат технологичен, обладает высокой эффективностью, малыми габаритами и низкой стоимостью.

Однако, как показала практика, область использования таких аппаратов несколько ограничена по производительности, что вызвано сложностью обработки удлиненных цилиндрических поверхностей большего диаметра (более 400 мм). Последнее обстоятельство (на высоко производительных ректификационных аппаратах) может приводить к снижению качества разгонки по фракциям.

Кроме того, данному техническому решению, как и аппарату по патенту РФ №2001134192/12 от 19.12.2001 и заявке №2004101362 от 21.01. 2004 г., при работе на критических (средних) и повышенных оборотах дисков, свойственны недостатки, связанные с избыточной турбулентностью жидкости при взаимодействии с неподвижной стенкой, сносом капель с поверхности дисков, что приводит к капельному переносу между секциями, снижает эффективность процессов абсорбции.

Изобретение направлено на создание особо компактных, малогабаритных, высокоэффективных, дешевых контактных тепло-массообменных аппаратов для абсорбции, десорбции, концентрации, улавливания и рекуперации паров углеводородов, спиртов, аммиака и других подобных процессов с расширенными возможностями по полноте улавливания, производительности и функциональным возможностям при увеличении коэффициента полезного использования объема и поверхности ТМОА для контактного взаимодействия газа с пленкой жидкости, одновременном устранении капельного переноса и снижении турбулентности жидкости, т.е. организации более эффективного процесса тепло-массообмена при одновременном уменьшении металлоемкости, габаритов и, как следствие, резкого повышения технологичности и снижения стоимости изготовления дисковых ТМОА.

Решение поставленной задачи обеспечивается тем, что в тепло- и массообменном аппарате, содержащем цилиндрический корпус с днищем и, как минимум, одним съемным фланцем, в которых установлены патрубки для подвода и отвода парогазовой смеси и патрубки для подвода и отвода жидкости, снабженный вращающимся валом с установленными на нем соосно корпусу и валу и с возможностью совместного вращения с ним последовательно чередующимися разделительными кольцевыми перегородками, образующими секции, и поперечными сплошными перегородками (меньшего диаметра), между которыми установлены контактные пакеты, состоящие из кольцевых контактных дисков, которые установлены с зазором относительно корпуса, вала, друг друга, и сплошными кольцевыми перегородками, которые жестко скреплены между собой продольными шпильками, закрепленными в крайних разделительных кольцевых перегородках с возможностью вращения с валом и которые все вместе частично погружены в жидкость и совместно формируют зигзагообразное, радиально-осевое, последовательно-параллельное, противоточное течение потоков газа и жидкости, согласно изобретению вокруг разделительных кольцевых перегородок установлена с зазором относительно цилиндрического корпуса аппарата обечайка, которая жестко соединена, как минимум, с крайними разделительными кольцевыми перегородками и которая совместно с валом, разделительными кольцевыми перегородками, поперечными сплошными перегородками, контактными пакетами и продольными шпильками образует технологический корпус, вал выполнен из двух полуосей, при этом в полуоси со стороны выхода газа выполнено отверстие, так что один конец полости отверстия соединен с последней секцией по ходу движения газа, а второй - с патрубком отвода газа, установленным на фланце аппарата, при этом внутри полого вала и коаксиально ему установлен патрубок подвода абсорбента, в крайней разделительной кольцевой перегородке со стороны стока жидкости выполнены отверстия, а сам тепло- и массообменный аппарат установлен с наклоном от 2 до 10° (градусов) в сторону патрубка слива жидкости.

Для повышения эффективности тепло- и массообменна на контактных дисках могут быть выполнены кольцевые гофры, при этом контактные диски с гофрами устанавливаются так, что их поверхности эквидестантны.

С целью увеличения жесткости контактных дисков, кольцевые гофры могут быть выполнены прерывистыми.

С целью увеличения плотности компоновки и уменьшения габаритов тепло- и массообменных аппаратов, патрубок подвода газа (парогазовой смеси) может быть установлен на корпусе со стороны фланца, в котором установлен патрубок отвода газа.

С целью упрощения сборки установки, контактные пакеты предварительно собираются в виде отдельных узлов, состоящих из поперечного сплошного диска с установленными по бокам кольцевыми контактными дисками, между которыми на (трубчатых) клепках с центральными отверстиями для продольных шпилек расположены установочные шайбы, при этом все диски жестко скрепленных между собой клепками.

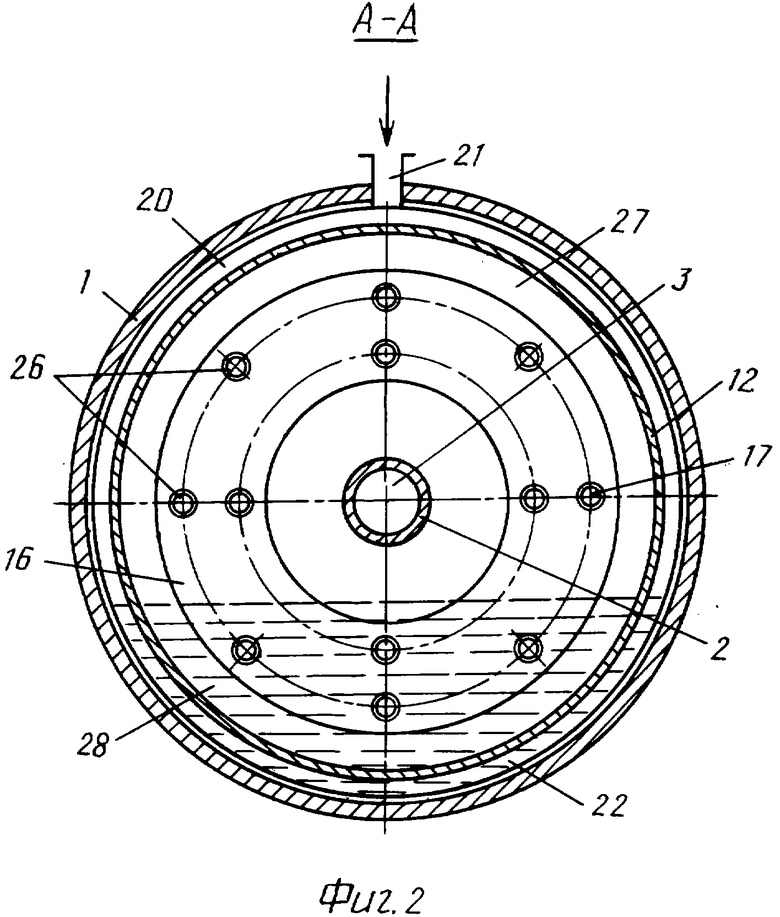

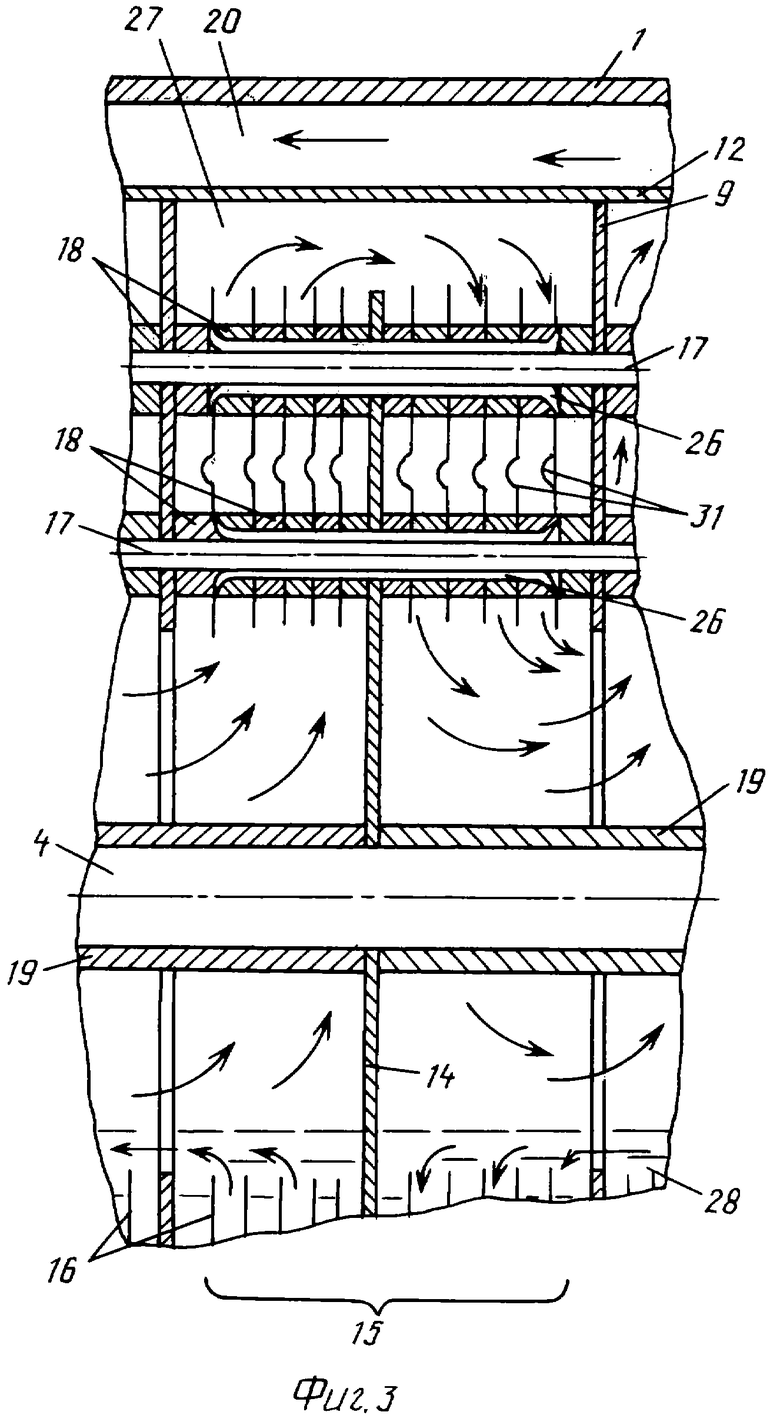

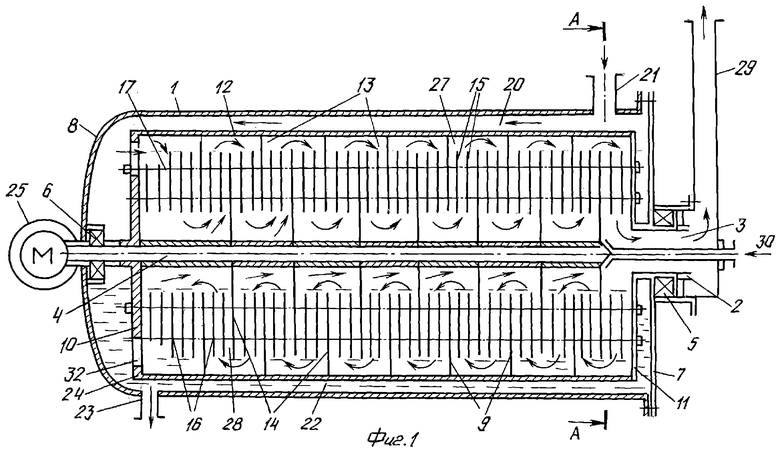

На фиг.1 схематично представлен общий вид тепло-массообменного аппарата; на фиг.2 - вид ТМОА по сечению А-А (фиг.1); на фиг.3 представлен увеличенный фрагмент контактного пакета в составе ТМОА.

Тепло- массообменный аппарат (см. фиг.1-3) содержит цилиндрический корпус 1, в котором с возможностью вращения установлен горизонтальный вал, состоящий из полуоси 2 с отверстием 3 и полуоси 4, установленных в блоках подшипников 5 и 6 во фланце 7 и днище 8. Внутри цилиндрического корпуса 1 расположен набор разделительных кольцевых перегородок 9, крайние из которых 10 и 11 жестко соединены с полуосями 2 и 4. С внешней стороны разделительных кольцевых перегородок 9 установлена с зазором относительно цилиндрического корпуса 1 обечайка 12, которая жестко соединена, как минимум, с крайними разделительными кольцевыми перегородками 10 и 11.

Разделительные кольцевые перегородки 9, 10 и 11 совместно с цилиндрической обечайкой 12 образуют секции 13, в которых установлены поперечные сплошные диски 14, по бокам которых установлены контактные пакеты 15, набранные из кольцевых контактных дисков 16 и которые жестко скреплены между собой путем стягивания продольными шпильками 17 (фиг.2, 3), закрепленными в крайних разделительных кольцевых перегородках 10 и 11, жестко установленными на полуосях 2 и 4. Зазор между контактными дисками 16, разделительными кольцевыми перегородками 9, 10, 11 и поперечными сплошными дисками 14 обеспечивается установочными шайбами 18 (см. фиг.3).

Поперечные сплошные диски 14 могут быть дополнительно закреплены на удлиненной полуоси 4 распорными втулками 19. В верхней части корпуса 1 между обечайкой 12 образован продольный газовый канал 20 (в верхней части корпуса) с патрубком 21 для подвода газа, а в нижней части образован жидкостной канал 22 с выходным патрубком 23 для отвода жидкости. Вращение горизонтального вала с разделительными кольцевыми перегородками 9, кольцевыми контактными дисками 16, обечайкой 12, поперечными сплошными дисками 14, кольцевыми контактными дисками 16, образующими технологический корпус 24, обеспечивается, например, приводом 25.

С целью упрощения сборки установки, контактные пакеты 15 предварительно собираются в виде отдельных узлов (см. фиг.3), состоящих из кольцевых контактных дисков 16, установочных шайб 18, поперечного сплошного диска 14, жестко скрепленных между собой (трубчатыми) клепками 26 с центральными отверстиями для продольных шпилек 17.

Основной рабочий газовый канал 27 в технологическом корпусе 24 образован зазорами между обечайкой 12, поперечными сплошными дисками 14, кольцевыми контактными дисками 16 и разделительными кольцевыми перегородками 9, формирующими многоходовое зигзагообразное, вращательное, радиально-осевое, последовательно-параллельное течение потока газа. Аналогично в нижней части технологического корпуса образован (противоточный) жидкостной канал 28. Отвод газа (парогазовой смеси) из технологического корпуса 24 осуществляется через патрубок отвода газа 29. Подвод жидкости в технологический корпус осуществляется по патрубку 30, установленному коаксиально в отверстии 3 полуоси 2 (в канале отвода газа)

Для повышения эффективности тепло- и массообменна на контактных дисках могут быть выполнены кольцевые гофры 31 (см. фиг.3), при этом контактные диски с гофрами устанавливаются так, что их поверхности эквидестантны. Данное конструктивное решение позволяет на 30% увеличить зазор между дисками без увеличения захвата жидкости и снизить газодинамическое сопротивление.

С целью увеличения жесткости контактных дисков кольцевые гофры могут быть выполнены прерывистыми.

С целью увеличения плотности компоновки и уменьшения габаритов тепло- и массообменных аппаратов патрубок подвода газа 21 (парогазовой смеси) может быть установлен на корпусе со стороны фланца, в котором установлен патрубок отвода газа.

Процесс тепло- и массообмена (например, применительно к абсорбционному аппарату для улавливания паров углеводородов) осуществляется следующим образом.

Поток газа (паровоздушной смеси, содержащей легкие фракции углеводородов) поступает в газовый канал 20 через патрубок 21, проходит по каналу, контактируя с смоченной жидкостью (абсорбентом - летним дизельным топливом (ДТ)) поверхностью вращающейся обечайки, далее через отверстия 32 в разделительной кольцевой перегородке 10 поступает в рабочий газовый канал 27, где протекает по радиальным зазорам первого пакета кольцевых контактных дисков 15, центральное отверстие разделительной кольцевой перегородки 9, по радиальным зазорам второго пакета кольцевых контактных дисков 15 поступает во вторую секцию (вращающегося технологического корпуса), далее паровоздушная смесь разворачивается на 180 и поступает в радиальные зазоры второго пакета вращающихся кольцевых контактных дисков (между поперечной перегородкой диска 11 и разделительной кольцевой перегородкой 9) и т.д., вступая в контактное взаимодействие с потоком жидкости (охлажденного абсорбента - ДТ), стекающей в виде пленки с поверхности вращающихся дисков 16, 14 и 9 и обечайки 12, которые при вращении частично (до нижнего уровня центрального отверстия в разделительной кольцевой перегородке 9) погружаются в смачивающую их жидкость из жидкостного канала 28. Очищенный газ (воздух) выводится из аппарата через отверстие 3 в полуоси 2 и патрубок 29. Абсорбент, насыщенный ФЛУ, выводится из аппарата через патрубок 23.

При этом контактное взаимодействие фаз происходит при радиальном течении потока газа, который протекая в целом по аппарату в осевом направлении, при последовательном переходе из секции в секцию по всем радиальным зазорам контактных пакетов - газового канала 27, меняя свое (радиальное) направление движения на противоположное, обтекая контактные элементы (вращающиеся диски 16, 14 и 9) - с обеих сторон, т.е. совершает в пределах газового канала 27 многоходовое, зигзагообразное радиально-осевое, последовательно-параллельное движение.

Безотрывное течение пленки жидкости по поверхности вращающегося технологического корпуса 24 с дисками 16, 14 и 9 и обечайкой 12 позволяет на 20% увеличить смачиваемую контактную поверхность ТМОА при одновременном исключении каплеобразования на дисках (на до критических частотах вращения вала), снижает избыточную турбулентность жидкости (при росте турбулентности газа) при практически идеальной равномерности и стабильности процессов тепло- массообмена в каждой секции, позволяет эффективно использовать его для тепло-массообменных процессов, требующих протяженного контакта газа с пленкой жидкости, обеспечивая существенно более низкое гидравлическое сопротивление (т.е. максимальную удельную производительность), при возможности достижения наивысшей полноты абсорбции (по сравнению с аппаратами аналогичного назначения) при аналогичных параметрах абсорбционных ТМОА приводит к уменьшению осевых габаритов аппарата, поскольку увеличение смачиваемой контактной поверхности на ˜20% позволяет исключить, как минимум, два контактных пакета.

Кроме того, взаимодействие постоянно восстанавливаемой, стабильной (в том числе по температуре для каждой секции) пленки жидкости даже при умеренной частоте вращения дисков 16, 14 и 9 и обечайки 12 в условиях достаточно сложной, радиально-винтовой и перекрестно-противоточной организации относительного движения потоков фаз (с возможностью регулирования), обеспечивающей в 1,3÷2 раза большую относительную скорость взаимодействия потока газа (до 2-3 м/сек для данного ТМОА, что существенно больше по сравнению с тарельчатыми, насадочными и др. аппаратами) и высокой турбулентности газа, обуславливает существенное повышение коэффициентов теплопередачи и массообмена в зоне контактного взаимодействия фаз системы газ-жидкость в различных технологических процессах.

В данном аппарате при сохранении непрерывности процесса (как в насадных колоннах), не возникает "байпас-эффектов" и не происходит размывания пленки жидкости (абсорбента, например, летнего дизельного топлива при температуре абсорбента -5÷+15°С) на огромной поверхности контактных дисков при существенно больших скоростях течения газа - паровой фазы (от 2 до 3 м/с), так как пленка непрерывно восстанавливается при вращении дисков, частично погруженных в жидкость (абсорбент), которая в свою очередь непрерывно перетекает от секции к секции (со стороны входа абсорбента по патрубку 30), как и в тарельчатых колоннах, обеспечивая фазовое равновесие по всем контактным пакетам (в каждой секции) в процессе всего периода работы.

Установка обечайки 12 вокруг разделительных кольцевых перегородок 9 с образованием жесткого технологического корпуса (ротора) позволяет резко упростить конструкцию тепло-массообменного аппарата, обеспечивает более высокую технологичность изготовления и простоту сборки, исключает возможность возникновения контактного трения (внутри технологического корпуса нет деталей с относительным перемещением), а следовательно, повышает безопасность и эксплуатационные характеристики аппарата.

Заявленное конструктивное решение тепло-массообменных аппаратов имеет следующие преимущества:

- достигнута наибольшая удельная производительность среди аналогичных абсорбционных аппаратов (до 400 м3/час ПВС на 1 м3 объема ТМОА);

- обеспечивает наиболее высокую полноту абсорбции ФЛУ (до 97,5% паров бензина - абсорбент - летнее дизельное топливо);

- обеспечивает максимально возможную равномерность и стабильность процессов тепло- массообмена в каждой секции при существенно более низком гидравлическом сопротивлении;

- исключает перетекание газа по технологическим зазорам между секциями (в зоне разделительных кольцевых перегородок);

- существенно упрощает конструкцию аппаратов, уменьшает на 30-50% их длину и массу, на ˜30% стоимость их изготовления.

Таким образом, предложенное техническое решение позволяет в совокупности обеспечить существенно более высокую эффективность проведения различных процессов тепло и массообмена в широком диапазоне сочетания режимных параметров и теплофизических свойств взаимодействующих двух разнофазных сред (газа и жидкости) при безотрывном течении пленки жидкости (абсорбция, ректификация, газоочистка) в горизонтальных ТМОА, которые обуславливают минимальные габариты аппарата, позволяет использовать их в технологических схемах с разнообразными жидкими и газообразными веществами, например для очистки воздуха от твердых частиц и примесей, ректификации нефтегазопродуктов, абсорбции паров углеводородов (фенола, формальдегида, бензина и т.п.) из воздуха и т.п., вместо громоздких колонн с высоким гидравлическим сопротивлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2152245C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2200054C1 |

| ГОРИЗОНТАЛЬНЫЙ НАСАДОЧНЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2021 |

|

RU2750492C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ ПРИМЕСЕЙ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ДЕСОРБЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В УСТАНОВКЕ | 2004 |

|

RU2271847C2 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| Тепломассообменный аппарат | 2021 |

|

RU2768952C1 |

Изобретение относится к аппаратам химического машиностроения, фармацевтической и пищевой промышленности и системам экологической защиты в части абсорбции вредных и токсичных газов. Тепло- и массообменный аппарат (ТМОА) выполнен в виде цилиндрического (горизонтального) корпуса с фланцами, в которых установлены патрубки для подвода и отвода газа и патрубки для подвода и отвода жидкости в режиме противотока. ТМОА снабжен вращающимся валом с установленными на нем последовательно чередующимися разделительными кольцевыми перегородками, вокруг которых установлена с зазором относительно цилиндрического корпуса обечайка, жестко соединенная с разделительными кольцевыми перегородками, совместно образующими секции. В секциях на валу размещены поперечные сплошные диски, между которыми установлены кольцевые контактные диски с зазором относительно корпуса, вала и друг друга. Все диски жестко скреплены между собой продольными шпильками, закрепленными в крайних разделительных кольцевых перегородках. Вал выполнен из двух полуосей. В полуоси со стороны выхода газа выполнено отверстие, соединяющее первую секцию со стороны этой полуоси с патрубком отвода газа, установленным на фланце аппарата. Внутри полого вала и коаксиально ему установлен патрубок подвода жидкости. В крайней разделительной кольцевой перегородке со стороны отвода жидкости выполнены отверстия, при этом тепло- и массообменный аппарат установлен с наклоном от 2 до 10 градусов в сторону патрубка отвода жидкости. Все диски и обечайка частично погружены в жидкость и при вращении совместно формируют зигзагообразное, вращательное, радиально-осевое, последовательно-параллельное противоточное течение потоков газа и жидкости. Аппарат в режимах абсорбции обеспечивает наибольшую равномерность и стабильность процессов тепло- и массообмена в каждой секции при существенно более низком гидравлическом сопротивлении, наивысшей удельной производительности и минимальных габаритах. 3 з.п. ф-лы, 3 ил.

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2152245C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2200054C1 |

| Тепломассообменный аппарат | 1986 |

|

SU1340808A1 |

| РОТАЦИОННЫЙ МАССООБА^ЕННЫЙ АППАРАТ | 0 |

|

SU324041A1 |

| DE 19743406 A, 09.04.1998 | |||

| DE 4137301 A, 24.06.1993 | |||

| JP 5007754 A, 19.01.1993. | |||

Авторы

Даты

2008-04-10—Публикация

2004-07-15—Подача