Изобретение относится к прямоточному парогенератору горизонтального типа конструкции, в котором в канале протекаемого приблизительно в горизонтальном направлении топочного газа расположены испарительная прямоточная поверхность нагрева, которая содержит множество включенных параллельно для протекания текучей среды парогенераторных труб, и включенная после испарительной прямоточной поверхности нагрева перегревательная поверхность нагрева, которая содержит множество включенных параллельно для протекания испаренной текучей среды перегревательных труб. Оно относится далее к способу пуска подобного прямоточного парогенератора.

Подобный парогенератор известен, например, из ЕР 1288567 А1.

В парогазотурбинной установке тепло, содержащееся в расширяющейся рабочей среде или топочном газе из газовой турбины, используют для производства пара для паровой турбины. Теплопередача происходит во включенном после газовой турбины парогенераторе на отходящем тепле (котле-утилизаторе), в котором обычно расположено множество поверхностей нагрева для подогрева воды, для производства пара и для перегрева пара. Поверхности нагрева включены в пароводяной контур паровой турбины. Пароводяной контур обычно охватывает несколько, например, три ступени давления, причем каждая ступень давления может содержать испарительную поверхность нагрева.

Для парогенератора, включенного после газовой турбины по стороне топочного газа в качестве парогенератора на отходящем тепле, принимаются во внимание многие альтернативные концепции расчета, а именно, расчет в виде прямоточного парогенератора или расчет в виде парогенератора с принудительной циркуляцией. В случае прямоточного парогенератора нагрев парогенераторных труб, предусмотренных в качестве испарительных труб, приводит к испарению текучей среды в парогенераторных трубах за одноразовый проход. В противоположность этому в случае парогенератора с естественной или принудительной циркуляцией вода, направляемая в контуре, испаряется при одном проходе через испарительные трубы только частично. Не испарившуюся при этом воду после отделения произведенного пара снова подводят к тем же самым испарительным трубам для дальнейшего испарения, причем испарившуюся долю замещают вновь подведенной к испарительной системе водой.

Прямоточный парогенератор в противоположность парогенератору с естественной или принудительной циркуляцией не подлежит никакому ограничению давления так, что возможными являются давления свежего пара значительно выше критического давления воды (Ркри≈221 бар), где существуют только малые разницы плотности между средой, подобной жидкости, и средой, подобной пару. Высокое давление свежего пара способствует достижению высокого теплового коэффициента полезного действия и, тем самым, низких выбросов CO2 электростанцией, работающей на ископаемом топливе. К тому же прямоточный парогенератор по сравнению с парогенератором с принудительной циркуляцией имеет простую конструкцию и может, таким образом, изготавливаться с особенно низкими затратами. Применение парогенератора, рассчитанного по прямоточному принципу, в качестве парогенератора на отходящем тепле парогазотурбинной установки, поэтому является особенно выгодным для достижения высокого общего коэффициента полезного действия парогазотурбинной установки при простоте конструкции.

Особые преимущества относительно затрат на изготовление, а также и относительно необходимых работ по техническому обслуживанию дает парогенератор на отходящем тепле горизонтального типа конструкции, в котором нагревательная среда или топочный газ, то есть отходящий газ из газовой турбины, проходит через парогенератор в приблизительно горизонтальном направлении потока. Такой парогенератор является известным, например, из ЕР 0944801 B1.

По причинам снижения коэффициента полезного действия или выбросов при пуске парогенератора является желательным по возможности короткое так называемое время пуска, то есть время до достижения условий полной нагрузки и термического равновесия компонентов установки при полном нагреве. Газовая турбина требует сравнительно короткого времени для процесса пуска или для процессов изменения нагрузки. Отходящий газ газовой турбины может тем самым сравнительно быстро принимать высокую температуру. Короткое время пуска газовой турбины является желательным, так как за счет этого поддерживаются малыми пусковые потери, появляющиеся в процессе пуска, и тем самым выбросы газовой турбины.

Если после газовой турбины, как это имеет место в парогазотурбинных установках, по стороне топочного газа включена паровая турбина, то отходящее тепло газовой турбины используют в качестве топочного газа в парогенераторе паровой турбины. По техническим причинам, в частности, тепловой инерционности ее больших масс, паровая турбина требует более длинного времени пуска, чем газовая турбина, и задает, тем самым, нижнюю границу для необходимых времен пуска. Так как газовая турбина тем самым "опережает" паровую турбину, отходящее тепло газовой турбины во время пускового процесса парогазотурбинной установки не может быть полностью воспринято паровым контуром паровой турбины. Во время пускового процесса парогазотурбинной установки, поэтому обычно главную составляющую горячего водяного пара направляют через так называемую байпасную систему мимо паровой турбины в конденсатор. Небольшой составляющей потока пара паровую турбину во время этого процесса осторожно нагревают при избежании высоких скоростей изменения температуры, которые приводили бы к недопустимым напряжениям материалов. Только после этого сравнительно длительного процесса прогревания паровой турбины она может нагружаться полным количеством пара и вносить свой вклад в общую мощность установки. Поэтому в процессе пуска в течение определенного промежутка времени в распоряжении стоит только мощность газовой турбины.

Для того чтобы поддерживать этот промежуток времени особенно коротким или по возможности совсем избегать его, можно предпринимать охлаждение вырабатываемого в парогенераторе пара перед покиданием им парогенератора до температурного уровня, приближенного к температурам материалов паротурбинной установки. Это охлаждение является тем более сложным, чем больше газовая турбина "опережает" при пуске паровую турбину.

Обычным образом охлаждение осуществляют путем использования охлаждения впрыском внутри включенных после прямоточных поверхностей нагрева парогенератора перегревательных поверхностей нагрева во время пускового процесса парогазотурбинной установки. Во всяком случае, температуру пара при выходе из перегревателя с помощью охлаждения впрыском можно контролировать только в известных пределах так, что также с подобными мерами, в общем, еще остается известное время прогревания паровой турбины. К тому же использование отдельного охлаждающего устройства является технически сложным.

В основе изобретения лежит задача заявить способ пуска прямоточного парогенератора вышеназванного типа, с помощью которого сравнительно простыми средствами можно надежно управлять температурой пара, выходящего из труб перегревательной поверхности нагрева, и достигать сравнительно коротких времен пуска. Далее, должен быть заявлен особенно подходящий для осуществления способа прямоточный парогенератор вышеназванного типа.

Относительно способа эта задача, согласно изобретению, решается за счет того, что конечную точку испарения текучей среды смещают временно в перегревательные трубы.

Изобретение исходит при этом из соображений, что для уменьшения технических затрат при монтаже и эксплуатации парогенератора необходимое для возможно коротких времен пуска газовой турбины охлаждение перегревательной поверхности нагрева должно проводиться особенно простым образом. Поэтому отдельные охлаждающие устройства, как например, устройства охлаждения впрыском должны по возможности избегаться. Экономия отдельных охлаждающих устройств может быть достигнута за счет того, что для избежания чрезмерного нагревания пара подготавливают находящуюся после прохождения испарительной поверхности нагрева в еще не испаренном, то есть в жидком состоянии составляющую текучей среды для прохождения через перегревательные поверхности нагрева. Для этого пароводяная смесь должна поступать в трубы перегревательной поверхности нагрева, что может достигаться за счет повышенной подачи питающей воды. Для возможности осуществления этого испарительная поверхность нагрева и перегревательная поверхность нагрева должны быть объединены в один функциональный блок. Таким образом, становится возможным прямое перетекание смеси жидкой среды и пара из испарительных труб в перегревательные трубы. Конечная точка испарения для текучей среды тем самым смещается при необходимости в трубы перегревательной поверхности нагрева.

Температура подведенного к паровой турбине пара на выходе перегревательной поверхности нагрева является при этом управляемой предпочтительным образом непосредственно через поток питающей воды. Таким образом, можно, например, во время пускового процесса или во время изменения нагрузок парогазотурбинной установки обеспечивать, чтобы внутри парогенераторных труб перегревательной поверхности нагрева имелось достаточно жидкой среды, которая без повышения температуры за счет испарения воспринимает тепло и тем самым снижает перегрев пара на выходе перегревательной поверхности нагрева. В нормальном режиме работы установки, в противоположность этому, если температуры металлических масс паровой турбины уравнены с высокими температурами пара, низкая температура пара не требуется и достаточным является размещение конечной точки испарения текучей среды, например, на выходе испарительной прямоточной поверхности нагрева. Это позволяет особенно простое и одновременно очень гибкое согласование температуры пара на выходе парогенератора с режимом работы паровой турбины.

Целесообразно положением конечной точки испарения текучей среды внутри перегревательной поверхности нагрева или испарительной поверхности нагрева управлять через величину подачи текучей среды в единицу времени. Таким образом, конечную точку испарения можно особенно простым и гибким образом согласовывать с температурными требованиями паровой турбины. Для достижения низких температур пара можно, например, во время пускового процесса парогазотурбинной установки посредством повышенной подачи текучей среды увеличивать долю еще не испарившейся текучей среды внутри перегревательной поверхности нагрева быстро и без дополнительных устройств для охлаждения вначале сильно перегретого пара.

Относительно прямоточного парогенератора задача, согласно изобретению, решается за счет того, что испарительная прямоточная поверхность нагрева и перегревательная поверхность нагрева объединены в один функциональный блок таким образом, что конечная точка испарения текучей среды является смещаемой в перегревательную поверхность нагрева.

Использование при необходимости перегревательной поверхности нагрева в качестве испарительной поверхности нагрева обеспечивает особенно гибкую и несложную эксплуатацию парогенератора в различных режимах работы парогазотурбинной установки. Во время нормального режима работы парогазотурбинной установки является ненужным и по причинам эффективности даже нежелательным использовать перегревательную поверхность нагрева парогенератора в качестве испарительной поверхности нагрева. Более того, парогенератор должен был бы быть рассчитан так, чтобы текучая среда на выходе испарительной поверхности нагрева была уже полностью испаренной, чтобы после этого перегреваться в трубах перегревательной поверхности нагрева, включенной по стороне текучей среды после испарительной поверхности нагрева. Во время пускового процесса парогазотурбинной установки в противоположность этому является желательным, чтобы не испаренная текучая среда попадала в перегреватель и там испарялась, то есть воспринимала скрытое тепло и, таким образом, понижала температуру пара на выходе перегревательной поверхности нагрева. Предусмотренное для этого объединение по стороне текучей среды испарительной прямоточной поверхности нагрева и перегревательной поверхности нагрева происходит при этом предпочтительно за счет сознательного отказа от промежуточного включения предусмотренного обычно водоотделителя между испарительной и перегревательной поверхностями нагрева.

Вследствие объединения прямоточной и перегревательной поверхности нагрева в один блок больше нет необходимости для применения общего выходного коллектора для паровых потоков из параллельных труб по стороне топочного газа испарительной поверхности нагрева и для нового распределения потока на параллельные трубы перегревательной поверхности нагрева. Наоборот, предпочтительно предусмотрено, по типу параллельно включенных по стороне текучей среды отдельных ниток без секционной поперечной связи включать по стороне текучей среды перед перегревательными трубами соответственно некоторое количество индивидуально соответствующих парогенераторных труб так, что между испарительной и перегревательной поверхностью нагрева не предпринимается никакого нового распределения текучей среды. Поэтому также нет риска разделения смеси жидкой и паровой фазы текучей среды. Перепитка испарителя, то есть повышение подачи текучей среды таким образом, что текучая среда не может полностью испаряться в трубах испарительной поверхности нагрева, и перепуск смеси жидкой среды и пара из труб испарительной поверхности нагрева в трубы перегревательной поверхности нагрева является тем самым возможным без проблем и может использоваться тем самым, при необходимости, для снижения температур пара на выходе перегревательной поверхности нагрева при пуске или при изменениях нагрузки.

Сведение вместе потока из параллельно включенных по стороне потока текучей среды, расположенных друг после друга по типу трубной строки парогенераторных труб и перепуск в перегревательные трубы проводят целесообразно с помощью рассчитанного подходящим образом коллекторно-распределительного блока, причем предпочтительным образом по стороне текучей среды после параллельно включенных, по стороне топочного газа расположенных друг за другом парогенераторных труб соответственно включен общий коллектор, ориентированный своей продольной осью по существу параллельно к направлению топочного газа. При этом количество коллекторов целесообразно равно количеству парогенераторных труб, расположенных внутри трубного ряда, проходящего поперечно к направлению топочного газа так, что внутри трубного ряда каждой парогенераторной трубе присвоен соответственно точно один коллектор.

Предпочтительно после перегревательной поверхности нагрева по стороне текучей среды включен отделитель. Он обеспечивает, чтобы возможно еще не испарившаяся, то есть еще жидкая после прохождения через перегревательную поверхность нагрева текучая среда не могла попадать в паровую турбину.

Особенно высокая степень стабильности потока и особенно выгодная эпюра нагрева являются достижимыми при только малых строительных и конструкционных затратах за счет того, что предпочтительно предусмотрено разделение парогенераторных труб прямоточной поверхности нагрева соответственно, по меньшей мере, на три сегмента (параллельных труб), причем первый сегмент каждой трубы содержит отрезок подъемной трубы и протекается в восходящем направлении. Соответственно второй сегмент содержит отрезок опускной трубы и протекается в нисходящем направлении. При этом образующие второй сегмент отрезки опускной трубы каждой парогенераторной трубы расположены в канале топочного газа при рассмотрении в направлении топочного газа соответственно после соответствующих им отрезков подъемной трубы. Третий сегмент содержит следующие отрезки подъемной трубы и протекается в восходящем направлении.

При этом сегменты парогенераторной трубы или каждой парогенераторной трубы в канале топочного газа позиционированы предпочтительно таким образом, что необходимость нагрева каждого отдельного сегмента в особой степени согласована с локальным предложением тепла в канале топочного газа. Для этого образующие третий сегмент следующие отрезки подъемной трубы каждой парогенераторной трубы в канале топочного газа при рассмотрении в направлении топочного газа расположены соответственно между соответствующими им отрезками подъемной трубы первого и отрезками опускной трубы второго сегмента. При подобном расположении тем самым первый отрезок подъемной трубы, который служит для частичного подогрева и в большей части уже для испарения текучей среды, подвергнут сравнительно сильному нагреву посредством топочного газа в "горячей области дымового газа". За счет этого обеспечено, что во всей области нагрузки из соответствующего первого отрезка подъемной трубы вытекает текучая среда со сравнительно высоким содержанием пара. Это приводит при последующем вводе во включенный после него отрезок опускной трубы к тому, что в отрезке опускной трубы последовательно исключается неблагоприятный для стабильности потока подъем пузырьков пара против направления потока текучей среды. За счет расположения отрезка опускной трубы в "холодной области дымового газа" и расположения следующего отрезка подъемной трубы между первым отрезком подъемной трубы и отрезком опускной трубы, то есть путем достигнутой тем самым высокой стабильности потока обеспечивается особенно высокая эффективность испарительных поверхностей нагрева.

Целесообразно парогенератор применять в качестве парогенератора на отходящем тепле (котла-утилизатора) парогазотурбинной установки. При этом парогенератор предпочтительным образом включен по стороне топочного газа после газовой турбины. При этом включении целесообразно после газовой турбины может быть предусмотрена дополнительная топочная камера для повышения температуры топочного газа.

Достигнутые изобретением преимущества заключаются, в частности, в том, что особенно простым и технически несложным образом за счет использования собственно текучей среды становится возможным особенно гибкое согласование температуры пара на выходе перегревательной поверхности нагрева до режима эксплуатации паровой турбины во время пускового процесса так, что время ожидания до нагрузки паровой турбины паром для выдачи мощности и связанное с этим отставание мощности во время пуска могут поддерживаться особенно простым образом особенно малыми.

Особенно предпочтительным является при этом отказ от сложных отдельных охлаждающих устройств, как например, охлаждения впрыском. Использование жидкой составляющей текучей среды и ее способность для восприятия скрытого тепла позволяют иметь особенно гибкий и простой вид управления и, при необходимости, снижение температуры пара на выходе перегревательной поверхности нагрева, причем охлаждение горячего пара с последующим повторным подогревом, предпринимаемое при охлаждении впрыском, больше не является необходимым.

Пример выполнения изобретения поясняется более подробно с помощью чертежей. При этом показывают:

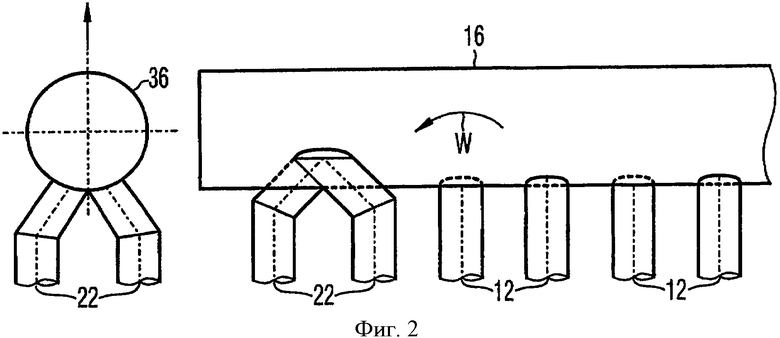

Фиг.1 - в упрощенном изображении в продольном сечении прямоточный парогенератор горизонтального типа конструкции и

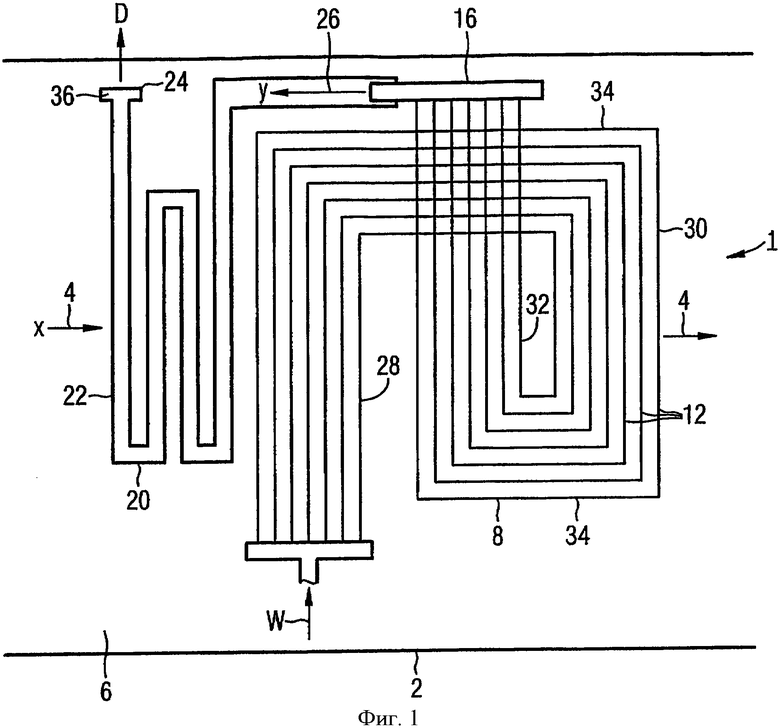

Фиг.2 - продольное сечение по коллектору прямоточного парогенератора.

Прямоточный парогенератор 1, согласно Фиг.1, подключен по стороне отходящего газа по типу котла-утилизатора после не представленной более подробно на чертеже газовой турбины. Прямоточный парогенератор 1 содержит ограждающую стенку 2, которая образует протекаемый приблизительно в горизонтальном, обозначенном стрелкой 4 направлении х топочного газа канал 6 для отходящего газа из газовой турбины. В канале 6 топочного газа расположено соответственно множество выполненных по прямоточному принципу поверхностей нагрева для предварительного нагрева, испарения и перегрева текучей среды. В примере выполнения, согласно Фиг.1, для испарительной секции показана только одна испарительная прямоточная поверхность 8 нагрева, однако, может быть предусмотрено также большее количество прямоточных поверхностей нагрева.

Образованная испарительной прямоточной поверхностью 8 нагрева испарительная система является нагружаемой текучей средой W, которая в режиме нормальной нагрузки полностью испаряется при одноразовом прохождении через испарительную прямоточную поверхность 8 нагрева. Испарительная система, образованная испарительной прямоточной поверхностью 8 нагрева, включена в не представленный более подробно на чертеже пароводяной контур паровой турбины.

Испарительная прямоточная поверхность 8 нагрева прямоточного парогенератора 1, согласно Фиг.1, содержит по типу пучка труб множество параллельно включенных для протекания текучей среды W парогенераторных труб 12. При этом соответственно множество парогенераторных труб 12 при рассмотрении в направлении х топочного газа расположены рядом друг с другом так, что образованы так называемые трубные ряды. При этом на Фиг.1 является видимой только одна из расположенных таким образом рядом друг с другом парогенераторных труб 12. Множество парогенераторных труб 12 при рассмотрении в направлении х топочного газа расположены друг за другом и тем самым образуют так называемую трубную строку. После расположенных в одной трубной строке парогенераторных труб 12 при этом по стороне текучей среды соответственно подключен общий коллектор 16.

После испарительной прямоточной поверхности 8 нагрева по стороне текучей среды подключена так же расположенная в канале 6 топочного газа поверхность 20 нагрева перегревателя. Дополнительно к испарительной системе и поверхности 20 нагрева перегревателя (далее пароперегревательная поверхность) в пароводяной контур паровой турбины включено множество не представленных на Фиг.1 поверхностей нагрева, в случае которых может идти речь, например, об испарителе среднего давления, испарителе низкого давления и/или о подогревателе.

Прямоточный парогенератор 1 рассчитан для того, чтобы во время пускового процесса надежно обеспечить особенно простыми средствами низкие температуры пара на выходе образующих перегревательную поверхность 20 нагрева перегревательных труб 22. Для этого предусмотрено при необходимости смещать конечную точку испарения текучей среды W от парогенераторных труб 12 в перегревательные трубы 22 так, что вследствие остаточного испарения в перегревательных трубах 22, в частности, в области пуска или частичной нагрузки путем подходящего регулирования питания парогенераторных труб 12 текучей средой W может достигаться особенно низкий перегрев.

Коллекторы 16 при этом рассчитаны таким образом, что они позволяют перетекание полностью или частично испаренной текучей среды W в подключенную после испарительной прямоточной поверхности 8 нагрева перегревательную поверхность 20 нагрева без появления расслаивания жидкой и паровой фазы текучей среды W. Коллекторно-распределительный блок соединяет тем самым испарительную прямоточную поверхность 8 нагрева и перегревательную поверхность 20 нагрева в один функциональный блок таким образом, что конечная точка испарения текучей среды W является смещаемой в перегревательную поверхность 20 нагрева.

Полученный в образующих перегревательную поверхность 20 нагрева перегревательных трубах 22 пар D в нормальном режиме эксплуатации перегревают. Количество расположенных рядом друг с другом в направлении х топочного газа перегревательных труб 22 соответствует количеству трубных строк испарительной системы. Пар D, полученный в парогенераторных трубах 12 одной трубной строки, таким образом собирают в одном коллекторе 16 и подают соответственно к одной или в две перегревательные трубы 22 так, что перед каждой перегревательной трубой 22 по стороне текучей среды соответственно подключено множество индивидуально приданных в соответствие парогенераторных труб 12. Осуществленный посредством этого расположения прямой перепуск из испарительной системы в перегревательные трубы 22 без включенного между испарительной системой и перегревательной поверхностью 20 нагрева отделителя делает возможным нацеленный перевод еще не испаренной, то есть еще жидкой текучей среды W из испарительной системы в перегревательные трубы 22. За счет достигнутого таким образом смещения конечной точки испарения текучей среды W из испарительной системы в перегревательные трубы 22 может достигаться желательное в зависимости от режима эксплуатации парогазотурбинной установки понижение температуры пара D на выходе 24 перегревательных труб 22. Это происходит путем испарения доли жидкой среды в перегревательных трубах 22, то есть использования перегревательной поверхности 20 нагрева, при необходимости, в качестве испарительной поверхности нагрева.

В частности, во время процессов пуска или изменений нагрузки парогазотурбинной установки требуется понижение температуры пара D на выходе 24 перегревательных труб 22, так как паровая турбина из-за ее более инерционного по сравнению с газовой турбиной поведения не допускает того, чтобы температуры пара при пуске быстро следовали за температурами отходящего газа. Путем использования, при необходимости, перегревательной поверхности нагрева 20 в качестве испарительной поверхности нагрева температуру пара D на выходе 24 перегревательной поверхности 20 нагрева можно особенно простым и быстрым образом согласовывать с более низкой температурой металлических масс паровой турбины, то есть понизить.

Особенно гибкое регулирование температуры Т пара на выходе 24 перегревательной поверхности 20 нагрева обеспечивается за счет того, что конечная точка испарения является смещаемой в обозначенном стрелкой 26 направлении у потока текучей среды W внутри перегревательных труб 22. Конечная точка испарения, лежащая сравнительно далеко впереди в направлении у потока, то есть вблизи коллектора 16, означает малую теплопоглощающую способность смеси жидкой среды и пара внутри перегревательной поверхности 20 нагрева и тем самым сравнительно высокую температуру Т пара D на выходе 24 перегревательной поверхности 20 нагрева. Если, однако, конечная точка испарения сдвинута в направлении у потока сравнительно далеко в перегревательные трубы 22, то есть текучая среда W испаряется полностью только сравнительно поздно, то теплопоглощающая способность смеси жидкой среды и пара внутри перегревательной поверхности 20 нагрева является большой и температура Т пара D на выходе 24 перегревательной поверхности 20 нагрева сравнительно низкой.

Положение конечной точки испарения в направлении у потока и тем самым температура Т пара D на выходе 24 перегревательной поверхности 20 нагрева регулируется в примере выполнения через подачу текучей среды W к парогенераторным трубам 12, то есть через поток питающей воды. Для этого управляют мощностью насосов питающей воды соответственно от центрального контрольно-управляющего блока. Если к парогенераторным трубам 12 подают сравнительно большое количество текучей среды W в единицу времени, то количество тепла, предоставленное в распоряжение топочным газом, является недостаточным для полного испарения текучей среды W внутри испарительной прямоточной поверхности 8 нагрева. То есть, чем выше подведенное к парогенераторным трубам 12 в единицу времени количество текучей среды W, тем выше будет доля жидкой среды в смеси жидкой среды и пара, которая попадает из испарительной системы через сборно-распределительный узел в перегревательные трубы 22. Высокая доля жидкой среды в свою очередь обуславливает сравнительно большую теплопоглощающую способность смеси жидкой среды и пара и сравнительно низкую выходную температуру Т. Таким образом с помощью повышения подачи текучей среды W в единицу времени может быть особенно простым и гибким образом достигнуто понижение температуры Т подведенного к паровой турбине пара D и, наоборот, путем понижения подачи - повышение температуры Т.

Испарительная прямоточная поверхность 8 нагрева рассчитана кроме того для особенно выгодной характеристики нагрева.

Для обеспечения этого особенно простыми конструктивными средствами и особенно надежным образом испарительная прямоточная поверхность 8 нагрева содержит три последовательно включенных по стороне текучей среды сегмента. В первом сегменте каждая парогенераторная труба 12 испарительной прямоточной поверхности 8 нагрева содержит при этом приблизительно вертикально расположенный, протекаемый текучей средой W в восходящем направлении отрезок 28 подъемной трубы. Во втором сегменте каждая парогенераторная труба 12 содержит включенный по стороне текучей среды W после отрезка 28 подъемной трубы, приблизительно вертикально расположенный и протекаемый текучей средой W в нисходящем направлении отрезок 30 опускной трубы. В третьем сегменте каждая парогенераторная труба 12 содержит включенный на стороне текучей среды W после отрезка опускной трубы 30, приблизительно вертикально расположенный и протекаемый текучей средой W в восходящем направлении следующий отрезок 32 подъемной трубы. Отрезок 30 опускной трубы соединен при этом с соответствующим ему отрезком 28 подъемной трубы через перепускной отрезок 34. Таким же образом следующий отрезок 32 подъемной трубы соединен с соответствующим ему отрезком 30 опускной трубы через перепускной отрезок 34. При рассмотрении в направлении х топочного газа следующий отрезок 32 подъемной трубы расположен между отрезком 28 подъемной трубы и отрезком 30 опускной трубы.

Смещение конечной точки испарения текучей среды W из испарительной системы в перегревательные трубы 22 становится возможным за счет использования показанного более подробно на Фигуре коллектора 16. Обычным образом на выходе испарительной прямоточной поверхности 8 нагрева испарившуюся по большей части текучую среду W собирают в выходном коллекторе и распределяют снова во включенные после парогенераторных труб 12 перегревательные трубы 22. Однако при применении общего коллектора для парогенераторных труб 12 одного трубного ряда и необходимого за счет этого нового распределения текучей среды W по перегревательным трубам 22 существует опасность нежелательного разделения жидкой и паровой фазы. Если в противоположность примеру выполнения отказаться от общего коллектора и распределителя для парогенераторных труб 12 одного трубного ряда и вместо этого использовать только один коллектор 16 для парогенераторных труб 12 одной трубной строки, этой опасности больше не существует. Смесь жидкой фазы и пара течет без разделения из парогенераторных труб 12 одной трубной строки в коллектор 16 и оттуда во включенную после него перегревательную трубу 22 без необходимости нового распределения текучей среды W. Обычным образом включенный между испарительной системой и перегревательной поверхностью 20 нагрева отделитель 36 располагают на выходе 24 перегревательных труб 22.

Изобретение предназначено для выработки пара и может быть использовано в энергетике. В прямоточном парогенераторе в протекаемом приблизительно в горизонтальном направлении топочного газа канале топочного газа расположены испарительная прямоточная поверхность нагрева, которая содержит множество параллельно включенных для прохождения текучей среды парогенераторных труб, и включенная после испарительной прямоточной поверхности нагрева перегревательная поверхность нагрева, которая содержит множество параллельно включенных для прохождения испаренной текучей среды перегревательных труб. Испарительная прямоточная поверхность нагрева и перегревательная поверхность нагрева объединены в один функциональный блок так, что конечная точка испарения текучей среды является смещаемой в перегревательную поверхность нагрева. Изобретение включает способ пуска прямоточного парогенератора, по которому конечную точку испарения текучей среды смещают временно в перегревательные трубы. Изобретение обеспечивает простоту и быстроту согласования температуры пара на выходе парогенератора с режимом работы турбины. 2 н. и 12 з.п. ф-лы, 2 ил.

| ПАРОГЕНЕРАТОР, РАБОТАЮЩИЙ НА ОТХОДЯЩЕМ ТЕПЛЕ | 1998 |

|

RU2193726C2 |

| Способ пуска прямоточного котла | 1981 |

|

SU989235A1 |

| US 5568793 A, 29.10.1996 | |||

| Способ непрерывного определения удельной теплоты сгорания горючих газов | 1985 |

|

SU1288567A1 |

| Парогенератор | 1976 |

|

SU699283A1 |

Авторы

Даты

2009-01-10—Публикация

2004-08-02—Подача