Изобретение относится к прямоточному парогенератору, работающему на ископаемом топливе, содержащему камеру сгорания, к которой на стороне топочного газа через горизонтальный газоход подключен вертикальный газоход, причем ограждающие стенки камеры сгорания выполнены из газонепроницаемо сваренных друг с другом вертикально расположенных испарительных труб.

В энергетической установке с парогенератором энергосодержание топлива используют для испарения текучей среды в парогенераторе. При этом текучую среду направляют обычно в испарительном контуре. Пар, предоставляемый в распоряжение парогенератором, может быть опять-таки предусмотрен, например, для привода паровой турбины и/или для подключенного внешнего процесса. Если пар приводит в действие паровую турбину, то через вал паровой турбины обычным образом приводится в действие генератор или рабочая машина. В случае генератора ток, выработанный генератором, может быть предусмотрен для запитывания в объединенную электросеть и/или автономную электросеть.

Парогенератор может быть при этом выполнен в виде прямоточного парогенератора. Прямоточный парогенератор известен из статьи J.Franke, W.Koehler и Е. Wittchow "Концепции испарителей для парогенераторов Бенсона", опубликованной в VGB Kraftwerkstechnik 73 (1993), 4, стр.352-360. В прямоточном парогенераторе нагрев парогенераторных труб, предусмотренных в качестве испарительных труб, приводит к испарению текучей среды в парогенераторных трубах за один проход.

Прямоточные парогенераторы выполняют обычно с камерой сгорания в вертикальной конструкции. Это означает, что камера сгорания рассчитана на протекание нагревающей среды или топочного газа в примерно вертикальном направлении. При этом после камеры сгорания на стороне топочного газа может быть подключен горизонтальный газоход, причем при переходе от камеры сгорания в горизонтальный газоход происходит отклонение потока топочного газа в приблизительно горизонтальное направление потока. Подобные камеры сгорания, однако, вследствие обусловленных температурой изменений длины камеры сгорания требуют каркаса, на котором подвешивают камеру сгорания. Это вызывает значительные технические затраты при изготовлении и монтаже прямоточного парогенератора, которые тем больше, чем больше габаритная высота прямоточного парогенератора. Это имеет место, в частности, в случае прямоточных парогенераторов, рассчитанных на паропроизводительность больше, чем 80 кг/с при полной нагрузке.

Прямоточный парогенератор не подлежит никакому ограничению давления так, что возможными являются давления свежего пара значительно выше критического давления воды (pkri=221 бар), где имеется еще только малое различие плотности между средой, подобной жидкости, и средой, подобной пару. Высокое давление свежего пара является благоприятным для достижения высокого теплового коэффициента полезного действия и тем самым низких эмиссии СО2 электростанции, работающей на ископаемом топливе, которая, например, может сжигать в качестве топлива каменный уголь или также бурый уголь в твердом виде.

Особенную проблему поэтому представляет расчет ограждающей стенки газохода или камеры сгорания прямоточного парогенератора относительно появляющихся там температур трубной стенки или материала. В подкритичной области давлений до порядка 200 бар температура ограждающей стенки камеры сгорания в основном определяется высотой температуры насыщения воды, если должно обеспечиваться смачивание внутренней поверхности испарительных труб. Это достигается, например, за счет использования испарительных труб, которые имеют на своей внутренней стороне поверхностную структуру. Возможными являются, в частности, испарительные трубы с внутренним оребрением, применение которых в прямоточном парогенераторе известно, например, из вышецитированной статьи. Эти так называемые ребристые трубы, то есть трубы с ребристой внутренней поверхностью, имеют особенно хорошую теплопередачу от внутренней стенки трубы к текучей среде.

Согласно опыту оказывается неизбежным, что при эксплуатации прямоточного парогенератора появляются тепловые напряжения между соседними стенками труб различной температуры, если они сварены между собой. Это имеет место, в частности, в соединительном участке камеры сгорания с подключенным после нее горизонтальным газоходом, то есть между испарительными трубами выходной области камеры сгорания и парогенераторными трубами входной области горизонтального газохода. За счет этих тепловых напряжений может заметно сокращаться срок службы прямоточного парогенератора, а в экстремальном случае даже могут появляться разрывы труб. Из GB 1022838 известен прямоточный парогенератор, работающий на ископаемом топливе, снабженный камерой сгорания, к которой на стороне топочного газа через горизонтальный газоход подключен вертикальный газоход и которая содержит некоторое количество расположенных на высоте горизонтального газохода горелок, причем ограждающие стенки камеры сгорания образованы из множества газонепроницаемо сваренных друг с другом, вертикально расположенных испарительных труб, соответственно нагружаемых текучей средой.

В основе изобретения поставлена задача - создать прямоточный парогенератор, работающий на ископаемом топливе вышеназванного вида, который требует особенно малых затрат на изготовление и монтаж и при эксплуатации которого, кроме того, разности температур и соединений камеры сгорания с подключенным после нее горизонтальным газоходом удерживаются малыми. Это должно иметь место, в частности, для непосредственного или косвенно соседних испарительных труб камеры сгорания и парогенераторных труб подключенного после камеры сгорания горизонтального газохода.

Эта задача решается согласно изобретению за счет того, что прямоточный парогенератор содержит камеру сгорания с некоторым количеством расположенных на высоте горизонтального газохода горелок, причем множество испарительных труб соответственно выполнены параллельно нагружаемыми текучей средой, и в выходной области камеры сгорания некоторое количество параллельно нагружаемых текучей средой испарительных труб перед их входом в соответствующую ограждающую стенку камеры сгорания проложено через камеру сгорания.

Изобретение исходит при этом из того, что выполняемый с особенно малыми затратами на изготовление и монтаж прямоточный парогенератор должен бы иметь реализуемую простыми средствами конструкцию подвески. Изготавливаемый со сравнительно малыми техническими затратами каркас для подвески камеры сгорания может при этом сочетаться с особенно малой габаритной высотой прямоточного парогенератора. Особенно малая габаритная высота прямоточного парогенератора достигается за счет того, что камера сгорания выполнена в горизонтальной конструкции. Для этого горелки расположены в стенке камеры сгорания на высоте горизонтального газохода. Тем самым при эксплуатации прямоточного парогенератора топочный газ течет через камеру сгорания в приблизительно горизонтальном главном направлении потока.

При эксплуатации прямоточного парогенератора с горизонтальной камерой сгорания, кроме того, разности температур на соединении камеры сгорания с горизонтальным газоходом должны быть особенно малыми, чтобы надежно избежать явлений усталости материала вследствие тепловых напряжений. Эти разности температур должны быть особенно малыми, в частности между непосредственно или косвенно соседними испарительными трубами камеры сгорания и парогенераторными трубами горизонтального газохода с тем, чтобы в выходной области камеры сгорания и во входной области горизонтального газохода особенно надежно избежать явлений усталости материала вследствие тепловых напряжений.

Нагруженный текучей средой входной участок испарительных труб, однако, имеет при эксплуатации прямоточного парогенератора сравнительно меньшую температуру, чем входной участок парогенераторных труб горизонтального газохода, подключенного после камеры сгорания. Дело в том, что в испарительные трубы поступает сравнительно холодная текучая среда в противоположность к горячей текучей среде, которая поступает в парогенераторные трубы горизонтального газохода. Таким образом испарительные трубы на входном участке при эксплуатации прямоточного парогенератора являются более холодными, чем парогенераторные трубы на входном участке горизонтального газохода. Тем самым на соединении между камерой сгорания и горизонтальным газоходом следует ожидать явлений усталости материала вследствие тепловых напряжений.

Однако, если теперь в испарительные трубы камеры сгорания входит не холодная, а подогретая текучая среда, то разница температуры между входным участком испарительных труб и входным участком парогенераторных труб будет не такой большой, как это имело бы место при поступлении в испарительные трубы холодной текучей среды. Разница температуры может быть еще больше уменьшена, если труба, в которой за счет нагрева происходит подогревание текучей среды, подключена к испарительной трубе, соединенной непосредственно или косвенно с парогенераторными трубами горизонтального газохода, или является частью ее. Для этого это некоторое количество испарительных труб перед их входом в ограждающую стенку камеры сгорания камеры сгорания проложено через камеру сгорания. При этом это некоторое количество испарительных труб соответствует множеству испарительных труб, нагружаемых параллельно текучей средой.

Боковые стенки горизонтального газохода и/или вертикального газохода выполнены предпочтительным образом из газоплотно сваренных друг с другом, вертикально расположенных, соответственно параллельно нагружаемых текучей средой парогенераторных труб.

Предпочтительным образом соответственно перед некоторым количеством параллельно включенных испарительных труб камеры сгорания включена общая система входного коллектора и после них общая система выходного коллектора для текучей среды. Дело в том, что выполненный таким образом прямоточный парогенератор позволяет надежное выравнивание давления между некоторым количеством испарительных труб, параллельно нагружаемых текучей средой так, что соответственно все параллельно включенные испарительные трубы между общей системой входного коллектора и общей системой выходного коллектора имеют одинаковую общую потерю давления. Это означает, что в случае перегретой испарительной трубы по сравнению со слабее нагретой испарительной трубой расход должен увеличиваться. Это справедливо также для параллельно нагружаемых текучей средой парогенераторных труб горизонтального газохода или вертикального газохода, перед которыми предпочтительным образом включена общая система входного коллектора для текучей среды и после которых включена общая система выходного коллектора для текучей среды.

Испарительные трубы торцовой стенки камеры сгорания предпочтительным образом являются параллельно нагружаемыми текучей средой и включены на стороне текучей среды перед испарительными трубами ограждающих стенок, которые образуют боковые стенки камеры сгорания. За счет этого обеспечивается особенно выгодное охлаждение сильно нагретой торцовой стенки камеры сгорания.

В дальнейшей выгодной форме выполнения изобретения внутренний диаметр трубы некоторого количества испарительных труб камеры сгорания выбран в зависимости от соответствующего положения испарительных труб в камере сгорания. Таким образом испарительные трубы в камере сгорания являются согласуемыми с профилем нагрева, задаваемым на стороне топочного газа. С обусловленным за счет этого влиянием на обтекание испарительных труб разности температур текучей среды на выходе из испарительных труб камеры сгорания поддерживаются малыми особенно надежно.

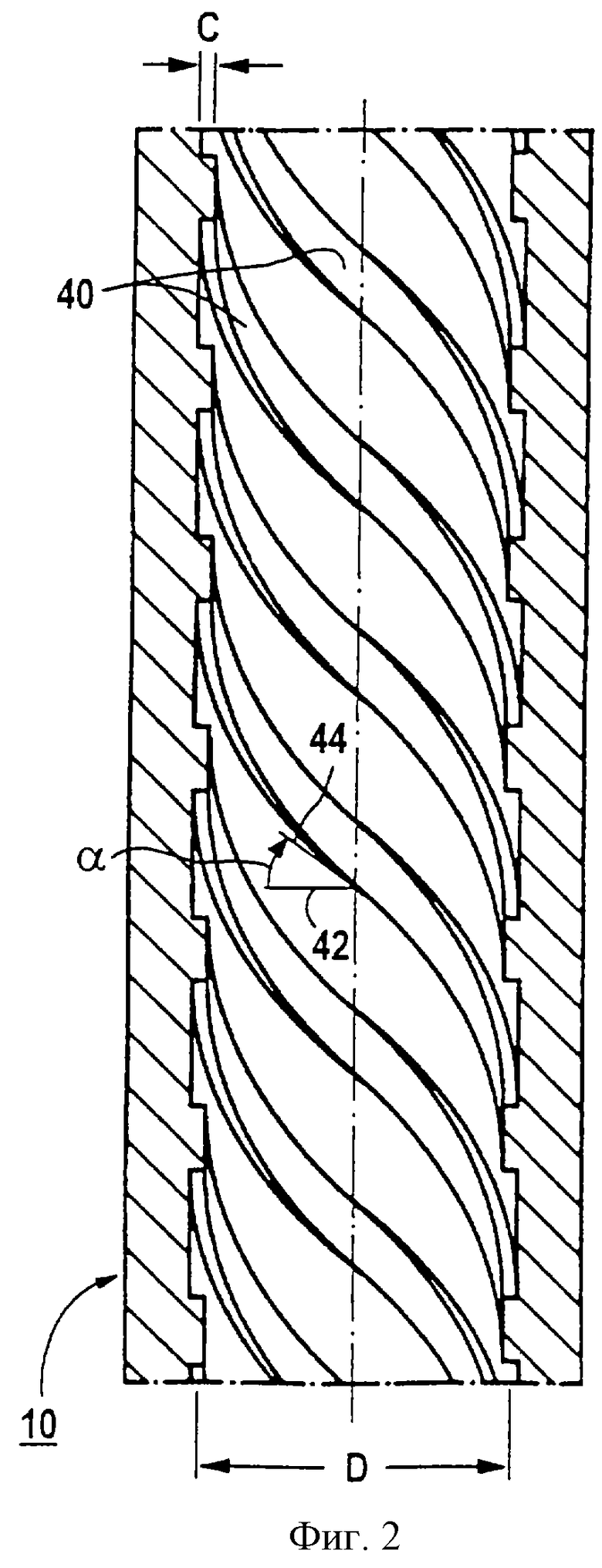

Для особенно хорошей теплопередачи тепла камеры сгорания на проходящую в испарительных трубах текучую среду некоторое количество испарительных труб предпочтительным образом имеет соответственно на своей внутренней стороне ребра, образующие многозаходную резьбу. При этом предпочтительным образом угол подъема α между плоскостью, перпендикулярной к оси трубы, и боковыми поверхностями ребер, расположенных на внутренней стороне трубы, является меньше 60o, предпочтительно меньше 55o.

В обогреваемой испарительной трубе, выполненной в виде испарительной трубы без внутреннего оребрения, так называемой гладкой трубе, а именно начиная с определенного паросодержания, необходимое для особенно хорошей теплопередачи смачивание стенки трубы не может больше поддерживаться. При отсутствии смачивания местами может иметься сухая стенка трубы. Переход к подобной сухой стенке трубы приводит к так называемому кризису теплопередачи с ухудшенными характеристиками теплопередачи так, что в общем температуры стенки трубы в этом месте особенно сильно возрастают. В трубе с внутренним оребрением, однако, по сравнению с гладкой трубой этот кризис теплопередачи наступает только при массовом паросодержании > 0,9, то есть незадолго перед концом испарения. Это можно объяснить завихрением, которое претерпевает поток за счет спиралеобразных ребер. Вследствие различной центробежной силы составляющие воды и пара разделяются и транспортируются к стенке трубы. За счет этого смачивание стенки трубы сохраняется до высоких паросодержаний так, что в месте кризиса теплопередачи уже имеют место высокие скорости потока. Это обуславливает, несмотря на кризис теплопередачи, относительно хороший теплопереход и, как следствие, низкие температуры стенки трубы.

Некоторое количество испарительных труб камеры сгорания предпочтительным образом содержит средства для уменьшения расхода текучей среды. При этом оказывается особенно выгодным, если эти средства выполнены в виде дроссельных устройств. Дроссельные устройства могут быть, например, встроенными в испарительные трубы деталями, которые уменьшают внутренний диаметр трубы в одном месте внутри соответствующей испарительной трубы. При этом средства для уменьшения расхода оказались выгодными также в охватывающей несколько параллельных трубопроводов системе трубопроводов, через которую к испарительным трубам камеры сгорания является подводимой текучая среда. При этом система трубопроводов может быть включена также перед системой входного коллектора параллельно нагружаемых текучей средой испарительных труб. В одном трубопроводе или в нескольких трубопроводах системы трубопроводов при этом могут быть предусмотрены, например, дроссельные арматуры. Такими средствами для уменьшения расхода текучей среды через испарительные трубы можно производить согласование расхода текучей среды через отдельные испарительные трубы с их соответствующим нагреванием в камере сгорания. За счет этого дополнительно разности температур текучей среды на выходе испарительных труб особенно надежно удерживаются особенно малыми.

Соседние испарительные трубы или, соответственно, парогенераторные трубы предпочтительным образом газонепроницаемо сварены друг с другом на своих продольных сторонах через металлические ленты, так называемые плавники. Эти плавники могут быть жестко связаны с трубами уже в процессе изготовления труб и образовывать с ними один узел. Этот узел, образованный из трубы и плавников, обозначается также как плавниковая труба. Ширина плавников оказывает влияние на ввод тепла в испарительные или, соответственно, парогенераторные трубы. Поэтому ширина плавников согласована предпочтительным образом в зависимости от положения соответствующих испарительных или, соответственно, парогенераторных труб в прямоточном парогенераторе с задаваемым на стороне топочного газа профилем нагрева. В качестве профиля нагрева при этом может быть задан типичный профиль нагрева, определенный из опытных значений, или также грубая оценка, как например, ступенчатый профиль нагрева. За счет подходящим образом выбранных ширин плавников также при сильно различном нагреве различных испарительных или, соответственно, парогенераторных труб может достигаться ввод тепла во все испарительные или, соответственно, парогенераторные трубы таким образом, что разности температур текучей среды на выходе из испарительных или, соответственно, парогенераторных труб удерживаются особенно малыми. Таким образом надежно предупреждаются явления преждевременной усталости материалов как следствие тепловых напряжений. За счет этого прямоточный парогенератор имеет особенно большой срок службы.

В горизонтальном газоходе расположено предпочтительным образом некоторое количество пароперегревательных поверхностей нагрева, которые расположены приблизительно перпендикулярно к главному направлению потока топочного газа и трубы которых для протекания текучей среды включены параллельно. Эти расположенные в висячей конструкции пароперегревательные поверхности нагрева, обозначаемые также как ширмовые поверхности нагрева, нагреваются в преобладающей степени конвективно и на стороне текучей среды включены после испарительных труб камеры сгорания. За счет этого обеспечено особенно выгодное использование теплоты топочного газа.

Предпочтительным образом вертикальный газоход содержит некоторое количество конвективных поверхностей нагрева, образованных из труб, расположенных приблизительно перпендикулярно к главному направлению потока топочного газа. Эти трубы конвективной поверхности нагрева включены параллельно для обтекания текучей средой. Также и эти конвективные поверхности нагрева в преобладающей степени обогреваются конвективно.

Кроме того, для обеспечения особенно полного использования теплоты топочного газа вертикальный газоход предпочтительным образом содержит экономайзер.

Предпочтительным образом горелки расположены на торцовой стенке камеры сгорания, то есть на той боковой стенке камеры сгорания, которая противоположна выпускному отверстию к горизонтальному газоходу. Выполненный таким образом прямоточный парогенератор может особенно простым образом согласовываться с длиной выгорания ископаемого топлива. Под длиной выгорания ископаемого топлива при этом следует понимать скорость топочного газа в горизонтальном направлении при определенной средней температуре топочного газа, умноженную на время выгорания tА пламени ископаемого топлива. Максимальная длина выгорания для соответствующего прямоточного парогенератора получается при этом при паропроизводительности М при полной нагрузке прямоточного парогенератора, так называемом режиме полной нагрузки. Время выгорания tА пламени ископаемого топлива в свою очередь является временем, которое необходимо, например, частице угольной пыли среднего размера для полного выгорания при определенной средней температуре топочного газа.

Для поддержания особенно малыми повреждений материала и нежелательного загрязнения горизонтального газохода, например, вследствие заноса расплавленной золы высокой температуры длина камеры сгорания, определенная расстоянием от торцовой стенки до входной области горизонтального газохода, предпочтительным образом по меньшей мере равна длине выгорания ископаемого топлива в режиме полной нагрузки прямоточного парогенератора. Эта горизонтальная длина камеры сгорания будет составлять в общем по меньшей мере 80% высоты камеры сгорания, измеренной от верхнего края воронки, если нижняя область камеры сгорания выполнена в виде воронки, до крышки камеры сгорания.

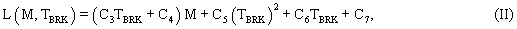

Длина L (указанная в м) камеры сгорания для особенно выгодного использования теплоты сгорания ископаемого топлива выбрана предпочтительным образом как функция паропроизводительности М (указанной в кг/с) прямоточного парогенератора при полной нагрузке, времени выгорания tA (указанного в секундах) пламени ископаемого топлива и выходной температуры ТВRК (указанной в oС) топочного газа из камеры сгорания. При этом при данной паропроизводительности М прямоточного парогенератора при полной нагрузке для длины L камеры сгорания приближенным образом справедливо большее значение обеих функций (I) и (II):

L (M, tА) = (С1 + С2 • М) • tА (I)

и

(М, ТВRК) = (С3 • ТВRК + С4) М + С5 (ТВRК)2 + С6 • ТВRК + С7 (II)

с

C1=8 м/с и

С2=0,0057 м/кг и

С3=-1,905 • 10-4 (м • с)/(кг • oС) и

С4=0,286 (с • м)/кг и

С5=3 • 10-4 м/(oС)2 и

С6=-0,842 м/oС и

С7=603,41 м.

Под "приближенным образом" при этом следует понимать допустимое отклонение длины L камеры сгорания от определенного соответствующей функцией значения на +20%/-10%.

Предпочтительным образом нижняя область камеры сгорания выполнена в виде воронки. Таким образом можно особенно легко отводить золу, скапливающуюся при эксплуатации прямоточного парогенератора, например, в устройство золоудаления, расположенное под воронкой. В случае ископаемого топлива при этом может идти речь об угле в твердом виде.

Достигаемые с помощью изобретения преимущества состоят, в частности, в том, что за счет прохождения некоторых испарительных труб через камеру сгорания перед их входом в ограждающую стенку камеры сгорания, разности температур в непосредственном окружении соединения камеры сгорания с горизонтальным газоходом при эксплуатации прямоточного парогенератора оказываются особенно малыми. Вызванные разностями температур между непосредственно соседними испарительными трубами камеры сгорания и парогенераторными трубами горизонтального газохода тепловые напряжения на соединении камеры сгорания с горизонтальным газоходом остаются поэтому при эксплуатации прямоточного парогенератора значительно ниже значений, при которых имеется, например, опасность разрыва труб. Таким образом является возможным использование горизонтальной камеры сгорания в прямоточном парогенераторе также со сравнительно большим сроком службы. Путем расчета камеры сгорания для примерно горизонтального главного направления потока топочного газа, кроме того, получается особенно компактная конструкция прямоточного парогенератора. Это позволяет иметь при встраивании прямоточного парогенератора в электростанцию особенно короткие соединительные трубы от прямоточного парогенератора к паровой турбине.

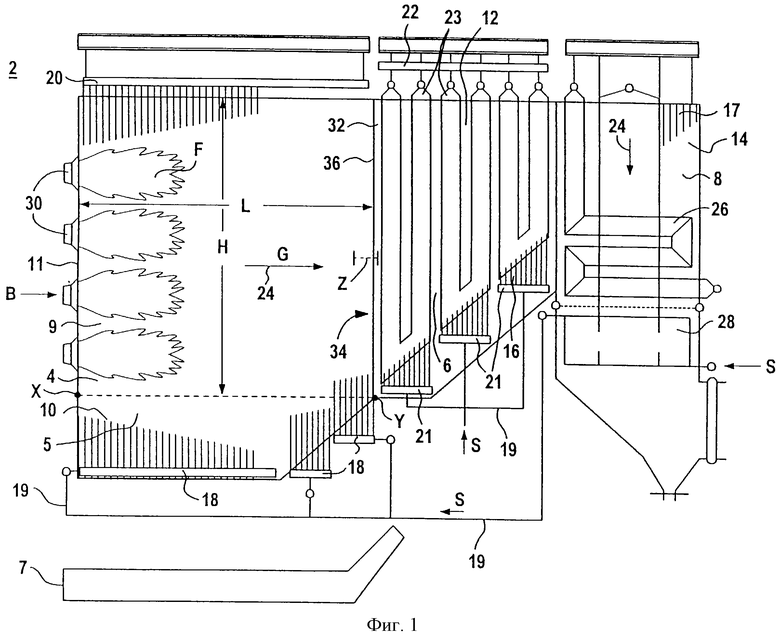

Пример выполнения изобретения поясняется более подробно с помощью чертежа. При этом показывают:

Фиг.1 - схематически прямоточный парогенератор, работающий на ископаемом топливе, в виде конструкции с двумя газоходами в виде сбоку,

Фиг. 2 - схематически продольное сечение через отдельную испарительную трубу,

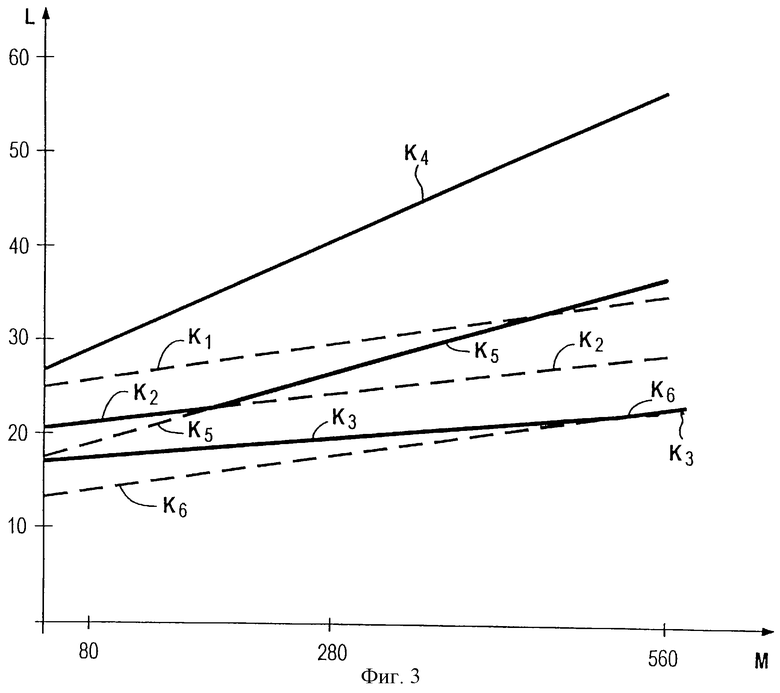

Фиг.3 - систему координат с кривыми K1-К6,

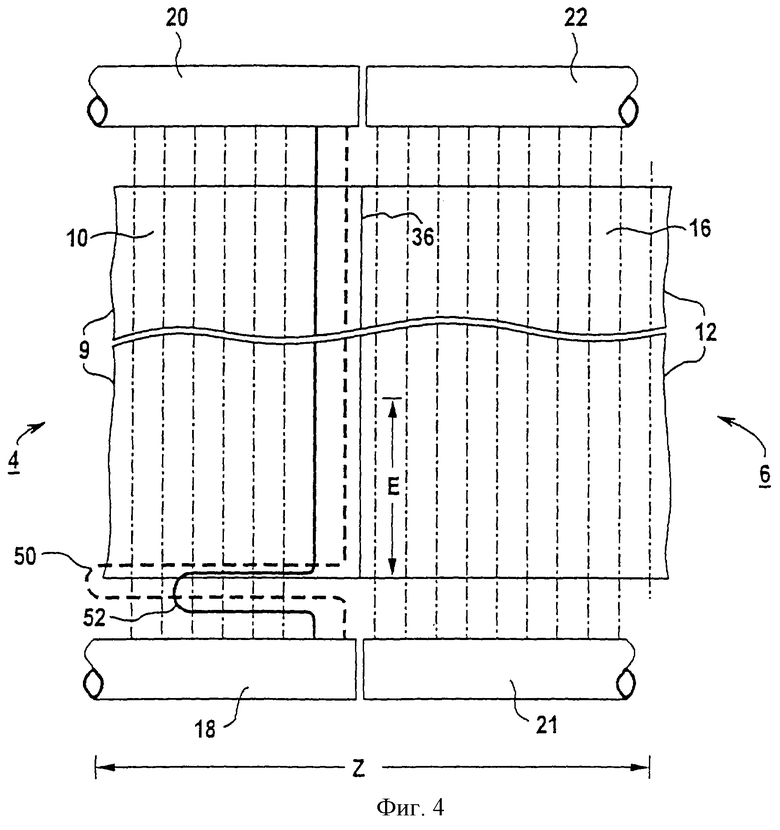

Фиг. 4 - схематически соединение камеры сгорания с горизонтальным газоходом,

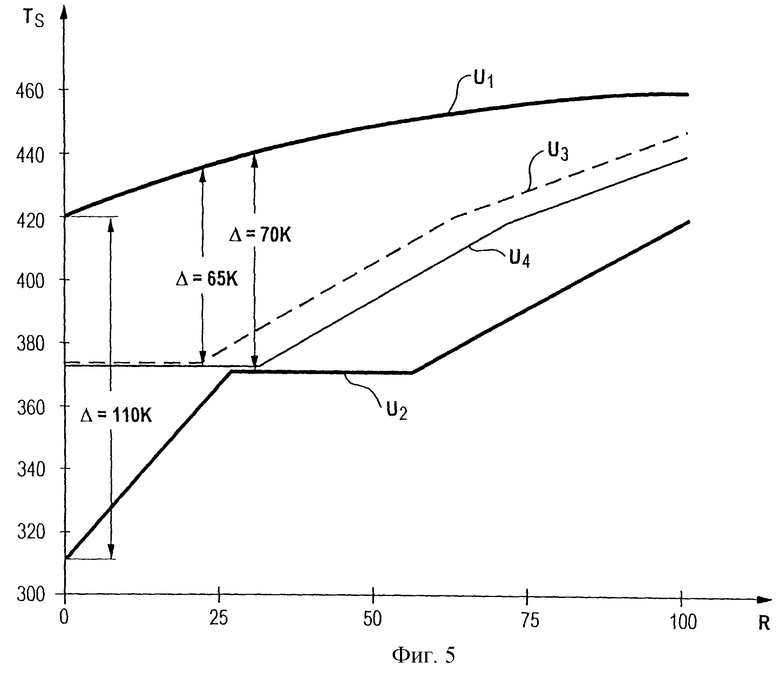

Фиг.5 - систему координат с кривыми U1-U4.

Соответствующие друг другу детали на всех фигурах снабжены одинаковыми ссылочными позициями.

Работающий на ископаемом топливе прямоточный парогенератор 2 согласно Фигуре 1 относится к не представленной более подробно энергетической установке, которая содержит также паротурбинную установку. При этом прямоточный парогенератор 2 является рассчитанным на паропроизводительность при полной нагрузке по меньшей мере 80 кг/с. Произведенный в прямоточном парогенераторе 2 пар используют при этом для привода паровой турбины, которая со своей стороны приводит в действие генератор для выработки электроэнергии. При этом ток, выработанный генератором, предусмотрен для запитывания в объединенную электросеть и/или автономную электросеть.

Работающий на ископаемом топливе прямоточный парогенератор 2 содержит выполненную в горизонтальной конструкции камеру сгорания 4, к которой на стороне топочного газа через горизонтальный газоход 6 подключен вертикальный газоход 8. Нижняя область камеры сгорания 4 образована воронкой 5 с верхним краем соответственно вспомогательной линии с конечными точками Х и Y. Через воронку 5 при эксплуатации прямоточного парогенератора 2 золу ископаемого топлива В можно отводить в расположенное под ней устройство золоудаления 7. Ограждающие стенки 9 камеры сгорания 4 образованы из газонепроницаемо сваренных друг с другом, вертикально расположенных испарительных труб 10, некоторое количество N которых является параллельно нагружаемым текучей средой S. При этом одна ограждающая стенка 9 камеры сгорания 4 является торцовой стенкой 11. Дополнительно также боковые стенки 12 горизонтального газохода 6 или соответственно 14 вертикального газохода 8 образованы из газонепроницаемо сваренных друг с другом, вертикально расположенных парогенераторных труб 16 или соответственно 17. При этом некоторое количество парогенераторных труб 16 или соответственно 17 являются соответственно параллельно нагружаемыми текучей средой S.

Перед некоторым количеством испарительных труб 10 камеры сгорания 4 на стороне текучей среды подключена система входного коллектора 18 для текучей среды S и после них система выходного коллектора 20. Система входного коллектора 18 при этом содержит некоторое количество параллельных входных коллекторов. При этом для подачи текучей среды S в систему входного коллектора 18 испарительных труб 10 предусмотрена система трубопроводов 19. Система трубопроводов 19 содержит множество параллельно расположенных трубопроводов, которые соединены соответственно с одним из входных коллекторов системы входного коллектора 18.

Таким же образом перед параллельно нагружаемыми текучей средой S парогенераторными трубами 16 боковых стенок 12 горизонтального газохода 6 подключена общая система входного коллектора 21 и после них общая система выходного коллектора 22. При этом для подачи текучей среды S в систему входного коллектора 21 парогенераторных труб 16 также предусмотрена система трубопроводов 19. Система трубопроводов также и здесь содержит множество параллельно расположенных трубопроводов, которые соединены соответственно с одним из входных коллекторов системы входного коллектора 21.

За счет такого выполнения прямоточного парогенератора 2 с системами входных коллекторов 18, 21 и системами выходных коллекторов 20, 22 является возможным особенно надежное уравнивание давления между включенными параллельно испарительными трубами 10 камеры сгорания 4 или, соответственно, включенными параллельно парогенераторными трубами 16 горизонтального газохода 6 таким образом, что соответственно все включенные параллельно испарительные или, соответственно, парогенераторные трубы 10 или, соответственно, 16 имеют одинаковую общую потерю давления. Это означает, что в случае более сильно нагретой испарительной трубы 10 или, соответственно, парогенераторной трубы 16 по сравнению с менее нагретой испарительной трубой 10 или, соответственно, парогенераторной трубой 16 расход должен возрастать.

Испарительные трубы 10 имеют - как представлено на Фигуре 2 - внутренний диаметр трубы D и содержат на своей внутренней стороне ребра 40, которые образуют подобие многозаходной резьбы и имеют высоту ребер С. При этом угол подъема α между плоскостью 42, перпендикулярной к оси трубы, и боковыми поверхностями 44 ребер 40, расположенных на внутренней стороне трубы, является меньше 55o. За счет этого достигаются особенно высокий теплопереход от внутренних стенок испарительных труб 10 на текучую среду S, направляемую в испарительных трубах 10, и одновременно особенно низкие температуры трубной стенки.

Внутренний диаметр трубы D испарительных труб 10 камеры сгорания 4 выбран в зависимости от соответствующего положения испарительных труб 10 в камере сгорания 4. Таким образом прямоточный парогенератор 2 дополнительно приспособлен к различно сильному нагреву испарительных труб 10. Этот расчет испарительных труб 10 камеры сгорания 4 особенно надежно обеспечивает то, что разности температур текучей среды S при выходе из испарительных труб 10 поддерживаются особенно малыми.

В качестве средства для уменьшения расхода текучей среды S часть испарительных труб 10 снабжена дроссельными устройствами, которые на чертежах более подробно не представлены. Дроссельные устройства выполнены в виде диафрагм с отверстиями, уменьшающих в одном месте внутренний диаметр трубы D, и обуславливают при эксплуатации прямоточного парогенератора 2 уменьшение расхода текучей среды S в менее нагретых испарительных трубах 10, за счет чего расход текучей среды S согласуется с нагревом.

Далее в качестве средств для уменьшения расхода текучей среды S в испарительных трубах 10 один или более не представленных более подробно трубопроводов системы трубопроводов 19 снабжены дроссельными устройствами, в частности дроссельными арматурами.

Соседние испарительные или, соответственно, парогенераторные трубы 10, 16, 17 сварены друг с другом газонепроницаемо на продольных сторонах через плавники не представленным более подробно на чертеже образом. Дело в том, что путем подходящего выбора ширины плавников можно воздействовать на нагрев испарительных или, соответственно, парогенераторных труб 10, 16, 17. Соответствующая ширина плавников является поэтому согласованной с задаваемым на стороне топочного газа профилем нагрева, который зависит от положения соответствующих испарительных или, соответственно, парогенераторных труб 10, 16, 17 в прямоточном парогенераторе 2. Профиль нагрева при этом может быть типичным профилем нагрева, определенным из опытных значений, или также являться грубой оценкой. За счет этого разности температур на выходе испарительных или, соответственно, парогенераторных труб 10, 16, 17 также при сильно различающемся нагреве испарительных труб или, соответственно, парогенераторных труб 10, 16, 17 удерживаются особенно малыми. Таким образом надежно предупреждаются явления преждевременной усталости материала, как следствие тепловых напряжений, что обеспечивает большой срок службы прямоточного парогенератора 2.

В случае системы труб горизонтальной камеры сгорания 4 следует учитывать, что нагрев отдельных, газонепроницаемо сваренных друг с другом испарительных труб 10 при эксплуатации прямоточного парогенератора 2 является очень различным. Поэтому расчет испарительных труб 10 относительно их внутреннего оребрения, соединения их плавников к соседним испарительным трубам 10 и их внутреннего диаметра трубы D выбирают так, чтобы все испарительные трубы 10 имели, несмотря на различный нагрев, приблизительно одинаковые выходные температуры текучей среды S и было обеспечено достаточное охлаждение всех испарительных труб 10 для всех режимов эксплуатации прямоточного парогенератора 2. Недостаточный нагрев некоторых испарительных труб 10 при эксплуатации прямоточного парогенератора 2 при этом дополнительно учитывают за счет встраивания дроссельных устройств.

Внутренние диаметры трубы D испарительных труб 10 в камере сгорания 4 выбраны в зависимости от их соответствующего положения в камере сгорания 4. При этом испарительные трубы 10, которые при эксплуатации прямоточного парогенератора 2 подвергнуты более сильному нагреву, имеют больший внутренний диаметр трубы D, чем испарительные трубы 10, которые при эксплуатации прямоточного парогенератора 2 нагреваются слабее. Таким образом по сравнению со случаем с одинаковыми внутренними диаметрами труб достигается то, что расход текучей среды S в испарительных трубах 10 с большим внутренним диаметром трубы D увеличивается и тем самым разности температуры на выходе испарительных труб 10 вследствие различного нагрева уменьшаются. Другой мерой согласования обтекания испарительных труб 10 текучей средой S к нагреву является встраивание дроссельных устройств в часть испарительных труб 10 и/или в систему трубопроводов 19, предусмотренную для подачи текучей среды S. Чтобы в противоположность этому согласовать нагрев с расходом текучей среды S через испарительные трубы 10, можно выбирать ширину плавников в зависимости от положения испарительных труб 10 в камере сгорания 4. Все названные мероприятия, несмотря на сильно отличающийся нагрев отдельных испарительных труб 10, обуславливают примерно одинаковое удельное поглощение тепла текучей среды S, направляемой в испарительных трубах 10 при эксплуатации прямоточного парогенератора 2, и тем самым только малые разности температур текучей среды S на их выходе. Внутреннее оребрение испарительных труб 10 при этом рассчитано таким образом, что, несмотря на различный нагрев и обтекание текучей средой S, обеспечено особенно надежное охлаждение испарительных труб 10 при всех уровнях нагрузки прямоточного парогенератора 2.

Соседние испарительные или, соответственно, парогенераторные трубы (10, 16, 17) газонепроницаемо сварены друг с другом через плавники, причем ширина плавников выбрана в зависимости от соответствующего положения испарительных или, соответственно, парогенераторных труб (10, 16, 17) камеры сгорания (4), горизонтально газохода (6) и/или вертикального газохода (8).

Горизонтальный газоход 6 содержит некоторое количество пароперегревательных поверхностей нагрева 23, выполненных в виде ширмовых поверхностей нагрева, которые расположены в висячей конструкции приблизительно вертикально к главному направлению потока 24 топочного газа G и трубы которых включены соответственно параллельно для обтекания текучей средой S. Пароперегревательные поверхности нагрева 23 обогреваются в преобладающей степени конвективно и на стороне текучей среды включены после испарительных труб 10 камеры сгорания 4.

Вертикальный газоход 8 содержит некоторое количество конвективных поверхностей нагрева 26, нагреваемых в преобладающей степени конвективно, которые образованы из труб, расположенных приблизительно перпендикулярно к главному направлению потока 24 топочного газа G. Эти трубы включены соответственно параллельно для обтекания текучей средой S. Кроме того, в вертикальном газоходе 8 расположен экономайзер 28. На стороне выхода вертикальный газоход 8 впадает в дальнейший теплообменник, например в воздухоподогреватель, и оттуда через фильтр для улавливания пыли в дымовую трубу. Включенные после вертикального газохода 8 детали на чертеже более подробно не представлены.

Прямоточный парогенератор 2 с горизонтальной камерой сгорания 4 выполнен с особенно малой габаритной высотой и, таким образом, является изготавливаемым с особенно малыми затратами на изготовление и монтаж. При этом камера сгорания 4 прямоточного парогенератора 2 содержит некоторое количество горелок 30 для ископаемого топлива В, которые расположены на торцовой стенке 11 камеры сгорания 4 на высоте горизонтального газохода 6. В случае ископаемого топлива В при этом может идти речь о твердых видах топлива, в частности угле.

Чтобы ископаемое топливо В, например уголь в твердом виде, для достижения особенно высокого коэффициента полезного действия выгорало особенно полно и повреждения материала первой при рассмотрении со стороны топочного газа пароперегревательной поверхности нагрева 23 горизонтального газохода 6 и ее загрязнения, например, за счет отложений расплавленной золы с высокой температурой были исключены особенно надежно, длина L камеры сгорания 4 выбрана таким образом, что она превосходит длину выгорания ископаемого топлива B в режиме полной нагрузки прямоточного парогенератора 2. Длина L является при этом расстоянием от торцовой стенки 11 камеры сгорания 4 до входной области 32 горизонтального газохода 6. Длина выгорания ископаемого топлива В при этом определена как скорость топочного газа в горизонтальном направлении при определенной средней температуре топочного газа, умноженная на время выгорания tА пламени F ископаемого топлива В. Максимальная для соответствующего прямоточного парогенератора 2 длина выгорания получается в режиме полной нагрузки соответствующего прямоточного парогенератора 2. Время выгорания tА пламени F ископаемого топлива В является в свою очередь временем, которое необходимо для полного выгорания, например, частицы угольной пыли среднего размера при определенной средней температуре топочного газа.

Для обеспечения особенно выгодного использования теплоты сгорания ископаемого топлива В длина L (указанная в м) камеры сгорания (4) в качестве функции паропроизводительности (М) при полной нагрузке, времени выгорания (tА), пламени (F) топлива (В) и/или выходной температуры (TBRK) топочного газа (G) из камеры сгорания (4) выбрана приближенно согласно обеим функциям (I) и (II)

L (M, tА) = (С1 + С2 • М) • tА (I)

и

L (М, ТВRК) = (С3 • ТВRК + С4) М + С5 (ТВRК)2 + С6 • ТВRК + С7 (II)

где

C1=8 м/с;

С2=0,0057 м/кг;

С3=-1,905 • 10-4 (м • с)/(кг • oС);

С4=0,286 (с • м)/кг;

С5=3 • 10-4 м/(oС)2;

С6=-0,842 м/oС;

С7=603,41 м.

причем для заданной паропроизводительности (М) при полной нагрузке справедливо соответственно большее значение длины (L) камеры сгорания (4).

Приближенным образом при этом следует понимать как допустимое отклонение длины L камеры сгорания 4 на +20%/-10% от значения, определенного через соответствующую функцию. При этом при расчете прямоточного парогенератора 2 для заданной паропроизводительности М прямоточного парогенератора 2 при полной нагрузке для длины L камеры сгорания 4 действует большее значение из функций (I) и (II).

В качестве примера для возможного расчета прямоточного парогенератора 2 для некоторых длин L камеры сгорания 4 в зависимости от паропроизводительности М прямоточного парогенератора 2 при полной нагрузке, в системе координат согласно Фигуры 3, показаны шесть кривых K1-K6. При этом кривым соответствуют следующие параметры:

K1: tA=3с согласно (1),

K2: tA=2,5 с согласно (1),

К3: tA=2с согласно (1),

K4: tBRK=1200oС согласно (2),

К5: tBRK=1300oС согласно (2),

К6: tBRK=1400oС согласно (2).

Для определения длины L камеры сгорания 4 таким образом, например, для времени выгорания tA= 3с пламени F ископаемого топлива В и выходной температуры ТВRК=1200oС топочного газа G из камеры сгорания 4 должны привлекаться кривые K1 и К4. Отсюда при заданной паропроизводительности М прямоточного парогенератора 2 при полной нагрузке получается

М=80 кг/с, длина L=29 м согласно К4,

М=160 кг/с, длина L=34 м согласно К4,

М=560 кг/с, длина L=57 м согласно К4.

Таким образом, всегда справедлива начерченная сплошной линией кривая К4.

Для времени выгорания tA= 2,5 с пламени F ископаемого топлива В и выходной температуры топочного газа G из камеры сгорания tBRK=1300oС должны привлекаться, например, кривые К2 и К5. Отсюда при заданной паропроизводительности М прямоточного парогенератора 2 при полной нагрузке получается

М=80 кг/с, длина L=21 м согласно К2,

М=180 кг/с, длина L=23 м согласно К2 и К5,

М=560 кг/с, длина L=37 м согласно K5.

То есть вплоть до М=180 кг/с справедлива часть кривой K2, которая начерчена сплошной линией, а не начерченная в этом диапазоне значений М в виде штриховой линии кривая К5. Для значений М, которые являются больше, чем 180 кг/с, справедлива часть кривой К5, которая начерчена сплошной линией, а не кривая К2, начерченная в этом диапазоне значений М в виде штриховой линии.

Времени выгорания tA=2 с пламени F ископаемого топлива В и выходной температуре ТВRК= 1400oС топочного газа G из камеры сгорания 4 соответствуют, например, кривые К3 и K6. Отсюда при заданной паропроизводительности М прямоточного парогенератора 2 при полной нагрузке получается

М=80 кг/с, длина L=18 м согласно К3,

М=465 кг/с, длина L=21 м согласно К3 и К6,

М=560 кг/с, длина L=23 м согласно К6.

То есть для значений М до 465 кг/с справедлива кривая К3, которая начерчена в этом диапазоне как сплошная линия, а не кривая К6, начерченная в этом диапазоне в виде штриховой линии. Для значений М, которые являются больше, чем 465 кг/с, справедлива часть кривой К6 которая начерчена сплошной линией, а не часть кривой К3, начерченной в виде штриховой линии.

Чтобы при эксплуатации прямоточного парогенератора 2 между выходной областью 34 камеры сгорания 4 и входной областью 32 горизонтального газохода 6 появлялись сравнительно малые разности температур, испарительные трубы 50 и 52 маркированного на Фигуре 1 соединительного участка Z проложены особенным образом. Этот соединительный участок Z подробно представлен на Фигуре 4 и охватывает выходную область 34 камеры сгорания 4 и входную область 32 горизонтального газохода 6.

Обе эти испарительные трубы 50 и 52 выходят вместе с включенными параллельно им испарительными трубами 10 из общей системы входного коллектора 18. Затем, однако, как испарительная труба 50, так и испарительная труба 52 вначале проложены в приблизительно горизонтальном направлении противоположно главному направлению потока 24 топочного газа G вне камеры сгорания 4. После этого они входят в камеру сгорания 4 и становятся не непосредственно при их входе в камеру сгорания 4 составной частью ограждающей стенки 9 камеры сгорания 4. А именно, они проходят вдоль главного направления потока 24 топочного газа G в камере сгорания 4 обратно вплоть до области, в которой они вне камеры сгорания 4 ответвлены от их примерно вертикального прохождения, чтобы проходить противоположно главному направлению потока 24 топочного газа G. Только после этой петли они ввариваются в ограждающую стенку 9 камеры сгорания 4 так, что они являются частью ограждающей стенки 9 камеры сгорания 4.

За счет этого специального прохождения труб испарительные трубы 50 и 52 при эксплуатации прямоточного парогенератора 2 подогреваются перед их входом в ограждающую стенку 9 камеры сгорания 4. Направляемая в них текучая среда S таким образом при эксплуатации прямоточного парогенератора 2 подогревается так, что она входит в ограждающую стенку 9 камеры сгорания 4 со сравнительно более высокой температурой, чем это имеет место в непосредственно граничащих с испарительными трубами 50 и 52 испарительными трубами 10 камеры сгорания 4. За счет этого специального прохождения испарительных труб 50 и 52 испарительные трубы 50 и 52 во входном участке Е имеют при эксплуатации прямоточного парогенератора 2 сравнительно более высокую температуру, чем непосредственно соседние с ними испарительные трубы 10 ограждающей стенки 9 камеры сгорания 4. За счет этого разницы температуры на соединении 36 между камерой сгорания 4 и горизонтальным газоходом 6 при эксплуатации прямоточного парогенератора 2 надежно удержаны особенно малыми.

В качестве примера для возможных температур Тs текучей среды S в испарительных трубах 10 камеры сгорания 4 или, соответственно, в паропроизводительных трубах 16 горизонтального газохода 6 в системе координат согласно Фигуре 5 для некоторых температур Ts (указанных в oС) в зависимости от относительной длины трубы R (указанной в %) нанесены кривые U1-U4. U1 при этом описывает ход температуры паропроизводительной трубы 16 горизонтального газохода 6. В противоположность этому U2 описывает при этом ход температуры испарительной трубы 10 вдоль ее относительной длины трубы R. U3 описывает ход температуры специально проложенной испарительной трубы 50 и U4 описывает ход температуры испарительной трубы 52 ограждающей стенки 9 камеры сгорания 4. С помощью начерченных кривых становится ясным, что за счет специальной прокладки испарительных труб 50 и 52 во входном участке Е испарительных труб 10 в ограждающей стенке 9 камеры сгорания 4 может быть значительно уменьшена разность температур относительно паропроизводительных труб 16 ограждающей стенки 12 горизонтального газохода. В примере температура испарительных труб 50 и 52 во входном участке Е испарительных труб 50 и 52 может быть повышена на 45 градусов Кельвина. За счет этого при эксплуатации прямоточного парогенератора 2 обеспечены особенно малые разности температур на входном участке Е испарительных труб 50 и 52 и паропроизводительных трубах 16 горизонтального газохода 6 на соединении 36 между камерой сгорания 4 и горизонтальным газоходом 6.

При эксплуатации прямоточного парогенератора 2 к горелкам 30 подводят ископаемое топливо В, предпочтительно уголь в твердом виде. Пламя F горелок 30 при этом направлено горизонтально. За счет конструкции камеры сгорания 4 создается поток возникающего при горении топочного газа G в приблизительно горизонтальном главном направлении потока 24. Он попадает через горизонтальный газоход 6 в направленный приблизительно ко дну вертикальный газоход 8 и покидает его в направлении не представленной более подробно на чертеже дымовой трубы.

Поступающая в экономайзер 28 текучая среда S попадает в систему входного коллектора 18 испарительных труб 10 камеры сгорания 4 прямоточного парогенератора 2. В расположенных вертикально, газонепроницаемо сваренных друг с другом испарительных трубах 10 камеры сгорания 4 прямоточного парогенератора 2 происходит испарение и, при необходимости, частично перегревание текучей среды S. Возникающий при этом пар или, соответственно, пароводяная смесь собирается в системе выходного коллектора 20 для текучей среды S. Оттуда пар или, соответственно, пароводяная смесь через стенки горизонтального газохода 6 и вертикального газохода 8 попадает в пароперегревательные поверхности нагрева 23 горизонтального газохода 6. В пароперегревательных поверхностях нагрева 23 происходит дальнейший перегрев пара, который затем подводят для использования, например, для привода паровой турбины.

За счет специального прохождения испарительных труб 50 и 52 разности температуры между выходной областью 34 камеры сгорания 4 и входной областью 32 горизонтального газохода 6 при эксплуатации прямоточного парогенератора 2 получаются особенно малыми. При этом за счет выбора длины L камеры сгорания 4 в зависимости от паропроизводительности М прямоточного парогенератора 2 при полной нагрузке обеспечено, что теплота сгорания ископаемого топлива В используется особенно надежно. Кроме того, за счет особенно малой габаритной высоты и компактной конструкции прямоточный парогенератор 2 может быть изготовлен с особенно малыми производственными и монтажными затратами. При этом может быть предусмотрен изготавливаемый со сравнительно малыми техническими затратами каркас. В энергетической установке с паровой турбиной и прямоточным парогенератором 2, имеющим такую малую габаритную высоту, кроме того, соединительные трубы от прямоточного парогенератора к паровой турбине могут быть спроектированы особенно короткими.

Изобретение предназначено для выработки пара и может быть использовано в прямоточных парогенераторах. Прямоточный парогенератор, снабжен камерой сгорания, к которой на стороне топочного газа через горизонтальный газоход подключен вертикальный газоход и которая содержит некоторое количество расположенных на высоте горизонтального газохода горелок. Ограждающие стенки камеры сгорания образованы из множества газонепроницаемо сваренных друг с другом, вертикально расположенных испарительных труб. Испарительные трубы участка охватывающего выходную область камеры сгорания и входную область горизонтального газохода проложены сначала в направлении, противоположном главному направлению потока вне камеры сгорания, после чего они проходят вдоль главного направления потока топочного газа в камере сгорания и после этой петли они становятся частью ограждающей стенку камеры сгорания. Изобретение обеспечивает снижение затрат на изготовление и монтаж парогенератора. 18 з.п.ф-лы, 5 ил.

где С1=8 м/с;

С2=0,0057 м/кг;

С3=-1,905·10-4(м·с)/(кг·°C);

С4=0,286(с·м)/кг;

C5=3·10-4 м/(°C)2;

C6=-0,842 м/°С;

С7=603,41 м,

причем для заданной паропроизводительности (М) при полной нагрузке справедливо соответственно большее значение длины (L) камеры сгорания (4).

| Самонастраивающийся модулятор давления для антиблокировочной тормозной системы транспортного средства | 1982 |

|

SU1022838A1 |

| Газоход парогенератора | 1971 |

|

SU567891A1 |

| Котел с п-образной компоновкой | 1979 |

|

SU859760A1 |

| US 3973523 А, 10.08.1976 | |||

| US 5056468 А, 15.10.1991 | |||

| US 3136298 А, 09.06.1964 | |||

| DE 4431185 А1, 07.03.1996 | |||

| US 3527261 А, 08.09.1970 | |||

| DE 19510033 А1, 30.11.1995 | |||

| Многофазный импульсный стабилизатор | 1985 |

|

SU1265741A1 |

Авторы

Даты

2004-02-27—Публикация

2000-03-20—Подача