Изобретение относится к прямоточному парогенератору, работающему на ископаемом топливе, содержащему камеру сгорания, после которой на стороне топочного газа через горизонтальный газоход подключен вертикальный газоход, причем ограждающие стенки камеры сгорания образованы из газоплотно сваренных друг с другом, вертикально расположенных испарительных труб.

В энергетической установке с парогенератором внутреннюю энергию топлива используют для испарения текучей среды в парогенераторе. При этом текучая среда обычно направляется в испарительном контуре. Предоставляемый в распоряжение парогенератором пар может быть предусмотрен, в свою очередь, например, для привода паровой турбины и/или для подключенного внешнего процесса. Если пар приводит в действие паровую турбину, то через турбинный вал паровой турбины приводится в действие обычно генератор или рабочая машина. В случае генератора ток, выработанный генератором, может быть предусмотрен для запитывания в объединенную электросеть и/или автономную электросеть.

Парогенератор при этом может быть выполнен в виде прямоточного парогенератора. Прямоточный парогенератор известен из статьи J. Franke, W. Koehler и Е. Wittchow "Концепции испарителей для парогенераторов Бенсона", опубликованной в VGB Kraftwerkstechnik 73 (1993), 4, стр.352-360.

В прямоточном парогенераторе нагрев парогенераторных труб, предусмотренных в качестве испарительных труб, приводит к испарению текучей среды в парогенераторных трубах за однократный проход.

Прямоточные парогенераторы выполняют обычно с камерой сгорания в вертикальной конструкции. Это означает, что камера сгорания рассчитана на протекание нагревающей среды или топочного газа в приблизительно вертикальном направлении. При этом к камере сгорания на стороне топочного газа может быть подключен горизонтальный газоход, причем при переходе от камеры сгорания в горизонтальный газоход происходит отклонение потока топочного газа в приблизительно горизонтальное направление потока. Камеры сгорания такого вида вследствие изменений длины камеры сгорания, обусловленных в основном температурой, требуют, однако, каркаса, на котором подвешивают камеру сгорания. Это вызывает значительные технические затраты при изготовлении и монтаже прямоточного парогенератора, которые являются тем больше, чем больше габаритная высота прямоточного парогенератора. Это имеет место, в частности, в прямоточных парогенераторах, которые рассчитаны на паропроизводительность больше, чем 80 кг/с при полной нагрузке.

Прямоточный парогенератор не подлежит никакому ограничению давления, так что возможными являются давления свежего пара значительно выше критического давления воды (pkri=221 бар) - где имеется еще только малая разность плотностей между подобной жидкости и подобной воде средами. Высокое давление свежего пара способствует высокому термическому коэффициенту полезного действия и тем самым низким эмиссиям СО2 электростанции, работающей на ископаемом топливе, которая может сжигать в качестве топлива, например, каменный уголь или также бурый уголь.

Особую проблему представляет расчет ограждающей стенки газохода или камеры сгорания прямоточного парогенератора в связи с возникающими там температурами стенок труб или материала. В докритической области давления до порядка 200 бар температура ограждающей стенки камеры сгорания определяется в основном высотой температуры насыщения воды, когда может обеспечиваться смачивание внутренней поверхности испарительных труб. Это достигается, например, за счет применения испарительных труб, имеющих на своей внутренней стороне поверхностную структуру. Для этого можно использовать, в частности, испарительные трубы с внутренним оребрением, применение которых в прямоточном парогенераторе известно, например, из цитированной выше статьи. Эти так называемые оребренные трубы, то есть трубы с ребристой внутренней поверхностью, имеют особенно хороший теплопереход от внутренней стенки трубы к текучей среде.

Согласно опыту нельзя избежать различного нагрева ограждающей стенки камеры сгорания. Вследствие различного нагрева испарительных труб выходные температуры текучей среды из перегретых испарительных труб в прямоточных парогенераторах являются значительно выше, чем в случае нормально или менее нагретых испарительных труб. За счет этого могут возникать разности температур между соседними испарительными трубами, которые ведут к тепловым напряжениям, которые снижают срок службы парогенератора или даже могут вызывать разрывы труб.

В основе изобретения лежит поэтому задача создать работающий на ископаемом топливе прямоточный парогенератор, содержащий камеру сгорания с множеством горелок, после которой на стороне топочного газа через горизонтальный газоход включен вертикальных газоход, причем ограждающие стенки камеры сгорания выполнены из газоплотно сваренных друг с другом, вертикально расположенных испарительных труб, перед которыми на стороне текучей среды соответственно включена общая система входного коллектора для текучей среды и после которых включена общая система выходного коллектора, который требует особенно малых затрат на изготовление и монтаж и при эксплуатации которого, кроме того, разности температур между соседними испарительными трубами камеры сгорания выдержаны особенно малыми.

Эта задача решается согласно изобретению в прямоточном парогенераторе, работающем на ископаемом топливе и содержащем камеру сгорания с множеством горелок, после которой на стороне топочного газа через горизонтальный газоход включен вертикальный газоход, причем ограждающие стенки камеры сгорания выполнены из газоплотно сваренных друг с другом, вертикально расположенных испарительных труб, перед которыми на стороне текучей среды соответственно включена общая система входного коллектора для текучей среды и после которых включена общая система выходного коллектора, тем, что горелки расположены на высоте горизонтального газохода, камера сгорания рассчитана таким образом, что для множества параллельно нагружаемых текучей средой испарительных труб камеры сгорания частное, образованное из (указанной в кг/с) паропроизводительности при полной нагрузке и из (указанной в м2) суммы площадей внутреннего поперечного сечения этих, параллельно нагружаемых текучей средой испарительных труб, является меньше, чем 1350 (указанное в кг/с•м2), и в котором множество испарительных труб несут на своей внутренней стороне ребра, образующие многозаходную резьбу.

Изобретение исходит при этом из соображения, что прямоточный парогенератор, выполняемый с особенно малыми затратами на изготовление и монтаж, должен иметь подвесную конструкцию, реализуемую простыми средствами. Изготавливаемый со сравнительно малыми техническими затратами каркас для подвески камеры сгорания при этом может сопровождаться особенно малой габаритной высотой прямоточного парогенератора. Особенно малая габаритная высота прямоточного парогенератора является достижимой за счет того, что камера сгорания является выполненной в горизонтальной конструкции. Для этого горелки в стенке камеры сгорания расположены на высоте горизонтального газохода. Таким образом, при эксплуатации прямоточного парогенератора топочный газ через камеру сгорания течет в приблизительно горизонтальном главном направлении потока.

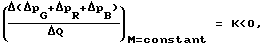

В случае горизонтальной камеры сгорания, однако, при эксплуатации прямоточного парогенератора задняя при рассмотрении со стороны топочного газа область камеры сгорания нагревается сравнительно меньше, чем передняя при рассмотрении со стороны топочного газа область камеры сгорания. Кроме того, например, испарительная труба вблизи горелок нагревается сильнее, чем испарительная труба, расположенная в углу камеры сгорания. При этом в экстремальном случае в передней области камеры сгорания нагрев может быть приблизительно в три раза выше, чем в задней области. При обычных до сих пор - указываемых в кг/м2с и отнесенных на 100% паропроизводительности (полная нагрузка) - плотностях потока массы в 2000 кг/м2с, весовой расход в более нагретой трубе уменьшается и увеличивается в менее нагретой трубе, соответственно в расчете на среднее значение весового расхода всех труб. Это поведение вызывается относительно высокой долей потерь давления от трения в общей потере давления испарительных труб. Кроме того, относительные разницы длины испарительных труб вследствие особенно низкой высоты горизонтальной камеры сгорания являются значительно большими, чем в случае вертикальной камеры сгорания. Это дополнительно усиливает различия в обогреве и в потере давления от трения отдельных испарительных труб. Для обеспечения тем не менее приблизительно одинаковых температур между соседними испарительными трубами прямоточный парогенератор должен быть рассчитан таким образом, чтобы в сравнительно более нагретой испарительной трубе устанавливался автоматически более высокий расход текучей среды, чем в сравнительно менее нагретой испарительной трубе. Это имеет место в общем тогда, когда (указанное в барах) геодезическое падение давления ΔрG испарительной трубы со средним нагревом составляет многократное своих потерь давления от трения ΔрR (указанных в барах). Условие для увеличения расхода в сравнительно более нагретой испарительной трубе при постоянном потоке массы гласит:

причем ΔрB (указанное в барах) является изменением ускорения спада давления, ΔQ (указанное в кДж/с) - изменением нагрева, М (указанное в кг/с) - потоком массы и К (указанное в (бар с)/кДж) - постоянной. Сформулированное в этом неравенстве условие указывает, что при постоянном потоке массы общая потеря давления Δ(ΔpG+ΔpR+ΔpB) (указанная в барах) при перегреве ΔQ уменьшается, то есть математически должна становиться отрицательной. То есть, если во множестве испарительных труб господствует одинаковая общая потеря давления, то тогда в перегретой испарительной трубе по сравнению с менее нагретой испарительной трубой в соответствии с названным выше неравенством расход текучей среды должен возрастать.

Обширные вычисления неожиданным образом показали, что сформулированное в неравенстве условие для прямоточного парогенератора с горизонтальной камерой сгорания является выполненным, если для множества параллельно включенных испарительных труб частное из (указанной в кг/с) паропроизводительности М прямоточного парогенератора при полной нагрузке и из суммы А (указанных в м2) площадей внутреннего поперечного сечения этих параллельно включенных испарительных труб является не больше, чем 1350 (указанное в кг/с•м2). То есть математически сформулировано М/А<1350.

При этом паропроизводительность М при полной нагрузке прямоточного парогенератора обозначается так же, как допустимое производство пара или как Boiler maximum continuous rating (BMCR), а соответствующая площадь внутреннего поперечного сечения испарительной трубы отнесена к горизонтальному сечению.

Предпочтительно перед множеством параллельно включенных испарительных труб камеры сгорания соответственно включена общая система входного коллектора и после них общая система выходного коллектора для текучей среды. Прямоточный парогенератор, выполненный в такой конструкции, позволяет иметь надежное выравнивание давления между множеством параллельно включенных испарительных труб так, что все параллельно включенные испарительные трубы имеют соответственно одинаковую общую потерю давления. Это означает, что расход через перегретую испарительную трубу по сравнению с менее нагретой испарительной трубой в соответствии с вышеназванным неравенством должен увеличиваться.

Испарительные трубы торцевой стенки камеры сгорания предпочтительным образом включены на стороне текучей среды перед испарительными трубами ограждающих стенок, которые образуют боковые стенки камеры сгорания. За счет этого обеспечено особенно выгодное охлаждение сильно нагретой торцевой стенки камеры сгорания.

В дальнейшей предпочтительной форме выполнения внутренний диаметр трубы множества испарительных труб камеры сгорания выбран в зависимости от соответствующего положения испарительных труб в камере сгорания. Таким образом, испарительные трубы в камере сгорания являются согласуемыми с задаваемым на стороне топочного газа профилем нагрева. С обусловленным за счет этого воздействием на обтекание испарительных труб разности температур на выходе испарительных труб камеры сгорания выдержаны малыми особенно надежно.

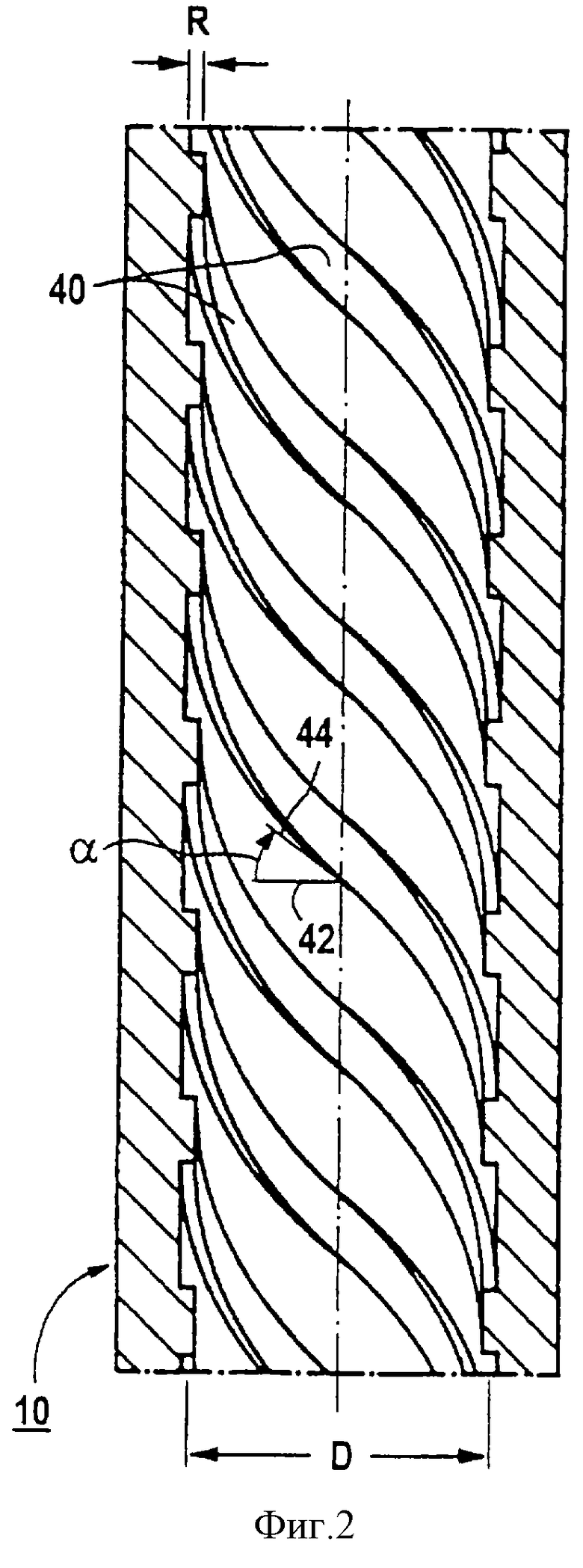

Для особенно хорошей теплопередачи тепла камеры сгорания на направляемую в испарительных трубах текучую среду предпочтительным образом множество испарительных труб соответственно имеют на своей внутренней стороне ребра, образующие многозаходную резьбу. При этом угол подъема α между перпендикулярной к оси трубы плоскостью и боковыми поверхностями ребер, расположенных на внутренней стороне трубы, предпочтительным образом является меньше, чем 60o, предпочтительным образом меньше, чем 55o.

В обогреваемой испарительной трубе, выполненной в виде испарительной трубы без внутреннего оребрения, так называемой гладкой трубе, а именно, начиная с определенного паросодержания, смачивание стенки трубы, необходимое для особенно хорошего теплоперехода, не может больше поддерживаться. При отсутствии смачивания местами может иметься сухая стенка трубы. Переход к подобной сухой стенке трубы ведет к так называемому кризису теплоперехода с ухудшенным режимом теплоперехода, так что в общем температуры стенки трубы в этом месте особенно сильно возрастают. В испарительной трубе с внутренним оребрением, однако, по сравнению с гладкой трубой этот кризис теплоперехода наступает только при содержании массы пара >0,9, то есть незадолго перед концом испарения. Это можно объяснить завихрением, которое претерпевает поток за счет спиралеобразных ребер. Вследствие различной центробежной силы составляющие воды и пара разделяются и транспортируются к стенке трубы. За счет этого смачивание стенки трубы сохраняется до высоких паросодержаний так, что в месте кризиса теплоперехода уже имеются высокие скорости потока. Это вызывает, несмотря на кризис теплопередачи, относительно хороший теплопереход и как следствие низкие температуры стенки трубы.

Предпочтительным образом множество испарительных труб камеры сгорания содержат средства для уменьшения расхода текучей среды. При этом оказывается особенно выгодным, если средства выполнены в виде дроссельных устройств. Дроссельные устройства могут быть, например, вставками в испарительные трубы, которые уменьшают внутренний диаметр трубы в одном месте внутри соответствующей испарительной трубы. При этом оказываются также выгодными средства для уменьшения потока в охватывающей множество параллельных трубопроводов системе трубопроводов, через которую текучая среда является подаваемой к испарительным трубам камеры сгорания. При этом система трубопроводов может быть включена перед системой входного коллектора параллельно нагружаемых текучей средой испарительных труб. В одном трубопроводе или в нескольких трубопроводах системы трубопроводов могут быть при этом предусмотрены, например, дроссельные арматуры. Такими средствами для уменьшения потока текучей среды через испарительные трубы можно производить согласование расхода текучей среды через отдельные испарительные трубы с соответствующим нагревом в камере сгорания. За счет этого дополнительно разницы температур текучей среды на выходе испарительных труб особенно надежно выдержаны особенно малыми.

Боковые стенки горизонтального газохода и/или вертикального газохода предпочтительным образом выполнены из газонепроницаемо сваренных друг с другом, вертикально расположенных, соответственно параллельно нагружаемых текучей средой парогенераторных труб.

Соседние испарительные или, соответственно, парогенераторные трубы газонепроницаемо сварены друг с другом через плавники, причем ширина плавников выбрана в зависимости от соответствующего положения испарительных или, соответственно, парогенераторных труб в камере сгорания горизонтального газохода и/или вертикального газохода.

Эти плавники могут быть прочно соединены с трубами уже в процессе изготовления труб и образовывать с ними один узел. Этот образованный из трубы и плавников узел обозначается так же, как плавниковая труба. Ширина плавников влияет на ввод тепла в испарительные или, соответственно, парогенераторные трубы. Поэтому ширина плавников предпочтительным образом в зависимости от положения соответствующих испарительных или, соответственно, парогенераторных труб в прямоточном парогенераторе согласована с задаваемым на стороне топочного газа профилем нагрева. В качестве профиля нагрева при этом может быть задан типичный, определенный из опытных значений профиль нагрева или также грубая оценка, как например, ступенчатый профиль нагрева. Посредством подходящим образом выбранных ширин плавников также при сильно отличающемся нагреве различных испарительных или, соответственно, парогенераторных труб ввод тепла во все испарительные или, соответственно, парогенераторные трубы является достижимым таким образом, что разницы температур на выпуске испарительных труб или, соответственно, парогенераторных труб выдержаны особенно малыми. Таким образом надежно предупреждена преждевременная усталость материалов. За счет этого прямоточный парогенератор имеет особенно большой срок службы.

В горизонтальном газоходе предпочтительным образом расположено множество поверхностей нагрева пароперегревателя, которые расположены приблизительно перпендикулярно к главному направлению потока топочного газа и трубы которых включены параллельно для обтекания текучей средой. Эти расположенные в висячей конструкции поверхности нагрева пароперегревателя, обозначаемые так же, как ширмовые поверхности нагрева, обогреваются в преобладающей степени конвективно и на стороне текучей среды включены после испарительных труб камеры сгорания. За счет этого обеспечено особенно выгодное использование теплоты топочного газа.

Предпочтительным образом вертикальный газоход содержит множество конвективных поверхностей нагрева, которые образованы из труб, расположенных примерно перпендикулярно относительно главного направления потока топочного газа. Эти трубы конвективной поверхности нагрева включены параллельно для обтекания текучей средой. Также и эти конвективные поверхности нагрева нагреваются в основном конвективно.

Для обеспечения особенно полного использования тепла топочного газа вертикальный газоход предпочтительным образом содержит экономайзер.

Предпочтительным образом горелки расположены на торцовой стенке камеры сгорания, то есть на той боковой стенке камеры сгорания, которая лежит противоположно выходному отверстию к горизонтальному газоходу. Выполненный подобным образом прямоточный парогенератор является особенно простым образом приспосабливаемым к длине выгорания топлива. Под длиной выгорания топлива при этом следует понимать скорость топочного газа в горизонтальном направлении при определенной средней температуре топочного газа, умноженную на время выгорания tA факела топлива. Максимальная для соответствующего прямоточного парогенератора длина выгорания при этом в результате получается при паропроизводительности М парогенератора при полной нагрузке, т.е. в так называемом режиме полной нагрузки парогенератора. Время выгорания tA факела топлива является в свою очередь временем, которое требуется, например, частице угольной пыли средней величины для полного выгорания при определенной средней температуре топочного газа.

Для достижения малого повреждения материала и нежелательного загрязнения горизонтального газохода, например, вследствие заноса расплавленной золы высокой температуры, особенно малыми, определенная расстоянием от торцевой стенки камеры сгорания до входной области горизонтального газохода длина камеры сгорания равна, по меньшей мере, скорости топочного газа в горизонтальном направлении при определенной средней температуре топочного газа, умноженной на время выгорания факела топлива. Эта горизонтальная длина камеры сгорания будет составлять в общем по меньшей мере 80% высоты камеры сгорания, измеренной от верхнего края воронки до перекрытия камеры сгорания.

Длина L (указанная в м) камеры сгорания для особенно выгодного использования теплоты сгорания ископаемого топлива в качестве функции паропроизводительности М при полной нагрузке, времени выгорания tA факела F топлива В и/или выходной температуры ТBRK топочного газа G из камеры сгорания 4 приближенно выбрана согласно функциям:

L(M, tA)=(C1+C2•M)•tA (1)

и L(M, TBRK)=(C3•TBRK+C4)M + C5(TBRK)2+C6•TBRK+C7 (2)

где C1= 8 м/с, и С2=0,0057 м/кг, и С3=-1,905•10-4 (м•с)/(кг•oС), и С4= 0,286 (с•м)/кг, и C5=3•10-4 м/(oС)2, и С6=-0,842 м/oС, и С7=603,41 м.

Причем для заданной паропроизводительности М при полной нагрузке справедливо соответственно большее значение длины L камеры сгорания 4.

Под "приближенно" при этом следует понимать допустимое отклонение на +20%/-10% от значения, определенного соответствующей функцией.

Достигнутые изобретением преимущества заключаются, в частности, в том, что за счет подходящего выбора соотношения между паропроизводительностью прямоточного парогенератора при полной нагрузке для множества параллельно включенных испарительных труб и площадей внутреннего поперечного сечения этих испарительных труб обеспечено особенно хорошее согласование расхода текучей среды через испарительные трубы с нагревом и за счет этого практически одинаковые температуры на выходе испарительных труб. Вызванные за счет разностей температур между соседними испарительными трубами тепловые напряжения в ограждающей стенке камеры сгорания при этом остаются при эксплуатации прямоточного парогенератора гораздо ниже значений, при которых, например, существует опасность разрывов труб. Таким образом, применение горизонтальной камеры сгорания в прямоточном парогенераторе является возможным также со сравнительно большим сроком службы. За счет расчета камеры сгорания на приблизительно горизонтальное главное направление потока топочного газа, кроме того, имеет место особенно компактная конструкция прямоточного парогенератора. Это позволяет иметь при встраивании прямоточного парогенератора в электростанцию с паровой турбиной также особенно короткие соединительные трубы от прямоточного парогенератора к паровой турбине.

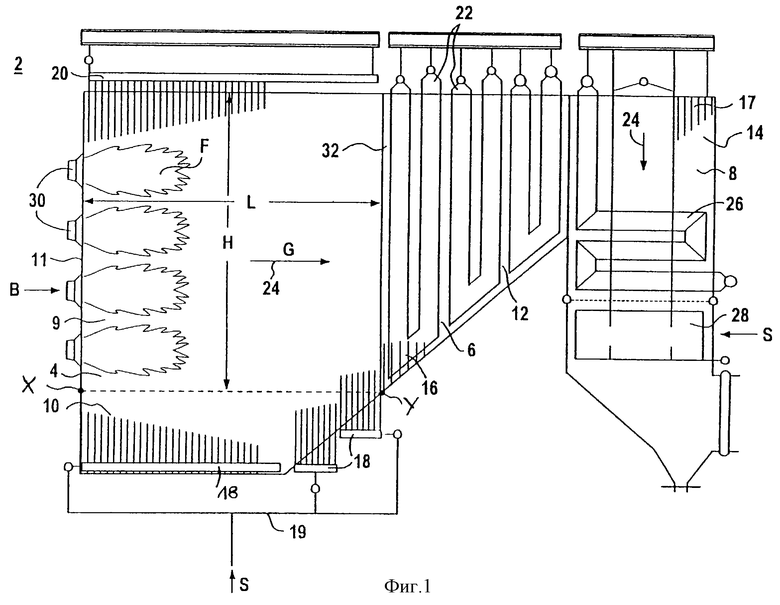

Пример выполнения изобретения поясняется более подробно с помощью чертежей, где

на фиг. 1 схематически изображен работающий на ископаемом топливе прямоточный парогенератор в виде конструкции с двумя газоходами в виде сбоку,

на фиг.2 - схематически продольное сечение через отдельную испарительную трубу,

на фиг.3 - система координат с кривыми K1-K6.

Соответствующие друг другу детали на всех фигурах снабжены одинаковыми ссылочными позициями.

Прямоточный парогенератор 2 согласно фиг.1 придан в соответствие не представленной более подробно на чертеже энергетической установке, которая содержит также паротурбинную установку. При этом прямоточный парогенератор рассчитан на паропроизводительность при полной нагрузке по меньшей мере 80 кг/с. Произведенный в прямоточном парогенераторе 2 пар используют при этом для привода паровой турбины, которая, со своей стороны, приводит в действие генератор для выработки электроэнергии. Выработанный генератором ток при этом предусмотрен для запитывания в объединенную электросеть и/или автономную электросеть.

Работающий на ископаемом топливе прямоточный парогенератор 2 содержит выполненную в виде горизонтальной конструкции камеру сгорания 4, после которой на стороне топочного газа через горизонтальный газоход 6 подключен вертикальный газоход 8. Ограждающие стенки 9 камеры сгорания 4 выполнены из газонепроницаемо сваренных друг с другом, вертикально расположенных испарительных труб 10, множество N которых являются соответственно параллельно нагружаемыми текучей средой S. При этом ограждающая стенка 9 камеры сгорания 4 является торцовой стенкой 11. Дополнительно также боковые стенки 12 горизонтального газохода 6 или, соответственно, 14 вертикального газохода 8 могут быть выполнены из газонепроницаемо сваренных друг с другом, вертикально расположенных парогенераторных труб 16 или соответственно 17. В этом случае парогенераторные трубы 16 или соответственно 17 являются соответственно параллельно нагружаемыми текучей средой S.

Перед множеством испарительных труб 10 камеры сгорания 4 на стороне текучей среды включена система входного коллектора 18 для текучей среды S и после них подключена соответственно система выходного коллектора 20. При этом система входного коллектора 18 содержит множество параллельных входных коллекторов. Для подачи текучей среды S в систему входного коллектора 18 испарительных труб 10 при этом предусмотрена система трубопроводов 19. Система трубопроводов 19 содержит множество параллельно включенных трубопроводов, которые связаны соответственно с одним из входных коллекторов системы входного коллектора 18.

Испарительные трубы 10, как представлено на фиг.2, имеют внутренний диаметр трубы D и содержат на своей внутренней стороне ребра 40, которые образуют подобие многозаходной резьбы и имеют высоту ребер R. При этом угол подъема α между перпендикулярной к оси трубы плоскостью 42 и боковыми поверхностями 44 ребер 40, расположенных на внутренней стороне трубы, является меньше, чем 55o. За счет этого достигается особенно высокий теплопереход от внутренних стенок испарительных труб 10 на текучую среду S, направляемую в испарительных трубах 10, и одновременно особенно низкие температуры стенки трубы.

Внутренний диаметр трубы D испарительных труб 10 камеры сгорания 4 выбран в зависимости от соответствующего положения испарительных труб 10 в камере сгорания 4. Таким образом, прямоточный парогенератор 2 является приспособленным к различно сильному нагреву испарительных труб 10. Этот расчет испарительных труб 10 камеры сгорания 4 обеспечивает особенно надежно, что разницы температур на выходе испарительных труб 10 выдержаны особенно малыми.

В качестве средств для уменьшения потока текучей среды S часть испарительных труб 10 снабжена дроссельными устройствами, которые на чертеже более подробно не представлены. Дроссельные устройства выполнены в виде перфорированных экранов, уменьшающих в одном месте внутренний диаметр трубы D, и вызывают уменьшение расхода текучей среды S в менее нагретых испарительных трубах 10 при эксплуатации прямоточного парогенератора 2, за счет чего расход текучей среды S согласуется с нагревом. Кроме того, в качестве средств для уменьшения расхода текучей среды S в испарительных трубах 10 один или несколько из не представленных на фигурах более подробно трубопроводов системы трубопроводов 19 оснащен дроссельными устройствами, в частности дроссельными арматурами.

Соседние испарительные трубы или, соответственно, парогенераторные трубы 10, 16, 17 сварены друг с другом газонепроницаемо через плавники не представленным более подробно образом. Дело в том, что посредством подходящего выбора ширины плавников можно оказывать влияние на нагрев испарительных или, соответственно, парогенераторных труб 10, 16, 17. Поэтому соответствующая ширина плавников является согласованной с задаваемым на стороне топочного газа профилем нагрева, который зависит от положения соответствующей испарительной или, соответственно, парогенераторной трубы 10, 16, 17 в прямоточном парогенераторе 2. Профиль нагрева при этом может быть типичным, определенным из опытных значений профилем нагрева или представлять собой также грубую оценку. Тем самым разницы температур на выходе испарительных или, соответственно, парогенераторных труб 10, 16, 17 выдержаны особенно малыми также при сильно отличающемся нагреве испарительных или, соответственно, парогенераторных труб 10, 16, 17. Таким образом надежно предупреждены явления усталости материала, что обеспечивает большой срок службы прямоточного парогенератора 2.

В системе труб горизонтальной камеры сгорания 4 следует учитывать, что нагрев отдельных испарительных труб 10, газонепроницаемо сваренных друг с другом, при эксплуатации прямоточного парогенератора 2 является очень различным. Поэтому расчет испарительных труб 10 относительно их внутреннего оребрения, соединения плавников к соседним испарительным трубам 10 и их внутреннего диаметра трубы D производят таким образом, чтобы все испарительные трубы 10 имели, несмотря на различный нагрев, приблизительно одинаковые выходные температуры и было обеспечено достаточное охлаждение всех испарительных труб 10 для всех режимов эксплуатации прямоточного парогенератора 2. Недогрев отдельных испарительных труб 10 при эксплуатации прямоточного парогенератора 2 учитывают дополнительно за счет встраивания дроссельных устройств.

Внутренние диаметры трубы D испарительных труб 10 в камере сгорания 4 выбраны в зависимости от их соответствующего положения в камере сгорания 4. При этом испарительные трубы 10, которые при эксплуатации прямоточного парогенератора 2 подвержены более сильному нагреву, имеют больший внутренний диаметр трубы D, чем испарительные трубы 10, которые при эксплуатации прямоточного парогенератора 2 нагреваются слабее. Таким образом по сравнению со случаем с одинаковыми внутренними диаметрами труб достигается, что расход текучей среды S в испарительных трубах 10 с большим внутренним диаметр трубы D повышается и за счет этого разницы температур на выходе испарительных труб 10 вследствие различного нагрева снижаются. Дальнейшей мерой для согласования обтекания испарительных труб 10 текучей средой S с нагревом является встраивание дроссельных устройств в часть испарительных труб 10 и/или в предусмотренную для подачи текучей среды S систему трубопроводов 19. И, наоборот, для согласования нагрева с расходом текучей среды S через испарительные трубы 10 ширина плавников может быть выбрана в зависимости от положения испарительных труб 10 в камере сгорания 4. Все названные меры обуславливают, несмотря на сильно различающийся нагрев отдельных испарительных труб 10, приблизительно равное удельное поглощение тепла протекающей в испарительных трубах 10 текучей среды S при эксплуатации прямоточного парогенератора 2 и тем самым только малые разницы температур на их выходе. Внутреннее оребрение испарительных труб 10 при этом рассчитано таким образом, что достигнуто особенно надежное охлаждение испарительных труб 10 несмотря на различный нагрев и обтекание текучей средой S при всех состояниях нагрузки прямоточного парогенератора 2.

Горизонтальный газоход 6 содержит множество поверхностей нагрева пароперегревателя 22, выполненных в виде ширмовых поверхностей нагрева, которые расположены в висячей конструкции приблизительно перпендикулярно к главному направлению потока 24 топочного газа G и трубы которых соответственно включены параллельно для обтекания текучей средой S. Поверхности нагрева пароперегревателя 22 в преобладающей степени обогреваются конвективно и на стороне текучей среды включены после испарительных труб 10 камеры сгорания 4.

Вертикальный газоход 8 содержит множество нагреваемых в преобладающей степени конвективно конвективных поверхностей нагрева 26, которые выполнены из труб, расположенных приблизительно перпендикулярно к главному направлению потока 24 топочного газа G. Эти трубы включены соответственно параллельно для обтекания текучей средой S. Кроме того, в вертикальном газоходе 8 расположен экономайзер 28. На стороне выхода вертикальный газоход 8 выходит в другой теплообменник, например в воздухоподогреватель, и оттуда через фильтр для улавливания пыли в дымовую трубу. Включенные после вертикального газохода 8 детали на фиг.1 более подробно не представлены.

Прямоточный парогенератор 2 с горизонтальной камерой сгорания 4 выполнен с особенно низкой габаритной высотой и, таким образом, является сооружаемым с особенно малыми затратами на изготовление и монтаж. Для этого камера сгорания 4 прямоточного парогенератора 2 содержит множество горелок 30 для ископаемого топлива В, которые расположены на торцовой стенке 11 камеры сгорания 4 на высоте горизонтального газохода 6.

Чтобы ископаемое топливо В для достижения особенно высокого коэффициента полезного действия выгорало особенно полно и повреждения материала первой при рассмотрении со стороны топочного газа поверхности нагрева пароперегревателя 22 горизонтального газохода 6 и загрязнения последней, например, за счет отложений расплавленной золы с высокой температурой были особенно надежно исключены, длина L камеры сгорания 4 выбрана таким образом, что она превышает длину выгорания топлива В в режиме полной нагрузки прямоточного парогенератора 2. Длина L является при этом расстоянием от торцовой стенки 11 камеры сгорания 4 до входной области 32 горизонтального газохода 6. Длина выгорания топлива В при этом определена как скорость топочного газа в горизонтальном направлении при определенной средней температуре топочного газа, умноженная на время выгорания tА факела F топлива В. Максимальная длина выгорания для соответствующего прямоточного парогенератора 2 получается в режиме полной нагрузки соответствующего прямоточного парогенератора 2. Время выгорания tA факела F топлива В является в свою очередь временем, которое требуется, например, частице угольной пыли среднего размера для полного выгорания при определенной средней температуре топочного газа.

Для обеспечения особенно выгодного использования теплоты сгорания ископаемого топлива В (указанная в м) длина L камеры сгорания 4 подходяще выбрана в зависимости от (указанной в oС) выходной температуры ТBRK топочного газа G из камеры сгорания 4, (указанного в секундах) времени выгорания tA факела F топлива В и (указанной в кг/с) паропроизводительности М прямоточного парогенератора 2 в режиме полной нагрузки парогенератора. Эта горизонтальная длина L камеры сгорания 4 при этом составляет по меньшей мере 80% высоты Н камеры сгорания 4. Высота Н, обозначенная на фиг.1 линией с конечными точками Х и Y, при этом измеряется от верхнего края воронки камеры сгорания 4 до перекрытия камеры сгорания. При этом длина L камеры сгорания 4 определяется приближенно через функции (1) и (2):

L(М, tA)=(C1+С2•М)•tA (1)

и L(М, ТBRK)=(С3•TBRK+С4)М + С5(ТBRK)2+С6•TBRK+С7 (2)

где C1= 8 м/с, и C2=0,0057 м/кг, и С3=-1/905•10-4 (м•с)/(кг•oС), и С4= 0,286 (с•м)/кг, и С5=3•10-4 м/(oС)2, и С6=-0,842 м/oС, и С7=603,41 м.

Приближенно при этом следует понимать как допустимое отклонение на +20%/-10% от значения, определенного через соответствующую функцию. При этом при расчете прямоточного парогенератора 2 для заданной паропроизводительности М прямоточного парогенератора 2 в режиме полной нагрузки для длины L камеры сгорания 4 справедливо большее значение из функций (1) и (2).

В качестве примера для возможного расчета прямоточного парогенератора 2 для некоторых длин L камеры сгорания 4 в зависимости от паропроизводительности М прямоточного парогенератора 2 при полной нагрузке в системе координат согласно фиг. 3 показаны шесть кривых K1-К6. При этом кривым присвоены соответственно следующие параметры:

K1: tA=3 с согласно (1),

K2: tA=2,5 с согласно (1),

К3: tA=2 с согласно (1),

К4: TBRK=1200oС согласно (2),

К5: TBRK=1300oС согласно (2),

К6: TBRK=1400oС согласно (2).

Для определения длины L камеры сгорания 4 таким образом, например, для времени выгорания tA=3 с и выходной температуры ТBRK=1200oС топочного газа G из камеры сгорания 4 должны привлекаться кривые K1 и K4. Отсюда при заданной паропроизводительности М прямоточного парогенератора 2 при полной нагрузке получается

М=80 кг/с, длина L=29 м согласно К4,

М=160 кг/с, длина L=34 м согласно К4,

М=560 кг/с, длина L=57 м согласно К4.

Таким образом, всегда справедлива показанная сплошной линией кривая К4.

Для времени выгорания tA=2,5 с факела F топлива В и выходной температуры топочного газа G из камеры сгорания 4 TBRK=1300oС должны привлекаться, например, кривые К2 и К5. Отсюда получается при заданной паропроизводительности М прямоточного парогенератора 2 при полной нагрузке

М=80 кг/с, длина L=21 м согласно К2,

М=180 кг/с, длина L=23 м согласно К2 и K5,

М=560 кг/с, длина L=37 м согласно K5.

Таким образом, вплоть до М=180 кг/с справедлива часть кривой К2, которая начерчена сплошной линией, а не начерченная в этой области значений М штриховой линией кривая K5. Для значений М, которые являются больше, чем 180 кг/с, справедлива часть кривой K5, которая начерчена сплошной линией, а не начерченная в этой области значений М штриховой линией кривая К2.

Времени выгорания tA=2 с факела F топлива В и выходной температуре топочного газа G из камеры сгорания TBRK=1400oС присвоены, например, кривые К3 и К6. Отсюда при заданной паропроизводительности М прямоточного парогенератора 2 при полной нагрузке получается

М=80 кг/с, длина L=18 м согласно К3,

М=465 кг/с, длина L=21 м согласно К3 и К6,

М=560 кг/с, длина L=23 м согласно К6.

Таким образом, для значений М до 465 кг/с справедлива кривая К3, которая начерчена в этой области сплошной линией, а не начерченная в этой области штриховой линией кривая К6. Для значений М, которые являются больше, чем 465 кг/с, справедлива начерченная сплошной линией часть кривой K6, a не часть кривой К3, начерченной штриховой линией.

Тем самым для того чтобы при эксплуатации прямоточного парогенератора 2 в перегретой испарительной трубе 10 автоматически устанавливался более высокий расход текучей среды S, чем в слабее нагретой испарительной трубе 10, для множества N параллельно включенных испарительных труб 10 частное из (указанной в кг/с) паропроизводительности М прямоточного парогенератора 2 при полной нагрузке и (указанной в м2) суммы А площадей внутреннего поперечного сечения множества N этих параллельно нагружаемых текучей средой S испарительных труб 10 с соответствующим внутренним диаметром трубы DN выбрано так, что условие

является выполненным. При этом число 1350 указано в кг/с•м2, a DN является внутренним диаметром трубы N-ной испарительной трубы 10 с i=1-N.

При эксплуатации прямоточного парогенератора 2 к горелкам 30 подают ископаемое топливо В. Факелы F горелок 30 при этом направлены горизонтально. За счет конструкции камеры сгорания 4 создается поток топочного газа G, получающегося при горении, в приблизительно горизонтальном главном направлении потока 24. Он попадает через горизонтальный газоход 6 в направленный приблизительно к основанию вертикальный газоход 8 и покидает его в направлении не представленной более подробно на чертеже дымовой трубы.

Поступающая в экономайзер 28 текучая среда S попадает через расположенные в вертикальном газоходе 8 конвективные поверхности нагрева 26 в систему входного коллектора 18 испарительных труб 10 камеры сгорания 4 прямоточного парогенератора 2. В расположенных вертикально, газонепроницаемо сваренных друг с другом испарительных трубах 10 камеры сгорания 4 прямоточного парогенератора 2 происходит испарение и при известных условиях частично перегревание текучей среды S. Возникающий при этом пар или, соответственно, пароводяная смесь собирается в системе выходного коллектора 20 для текучей среды S. Оттуда пар или, соответственно, пароводяная смесь попадает через стенки горизонтального газохода 6 и вертикального газохода 8 в поверхности нагрева пароперегревателя 22 горизонтального газохода 6. В поверхностях нагрева пароперегревателя 22 происходит дальнейший перегрев пара, который после этого подводят для использования, например, для привода паровой турбины.

С ограничением частного из паропроизводительсти М прямоточного парогенератора 2 при полной нагрузке и суммы площадей внутреннего поперечного сечения А для множества N параллельно включенных испарительных труб 10 до значения 1350 кг/с•м2 особенно простым образом обеспечены особенно малые разницы температур между соседними испарительными трубами 10 при одновременно особенно надежном охлаждении испарительных труб 10 при всех состояниях нагрузки прямоточного парогенератора 2. Кроме того, последовательное включение испарительных труб 10 рассчитано, в частности, на использование приблизительно горизонтального главного направления потока 24 топочного газа G. При этом за счет выбора длины L камеры сгорания 4 в зависимости от паропроизводительсти М прямоточного парогенератора 2 при полной нагрузке обеспечено, что особенно надежно используется теплота сгорания ископаемого топлива В. Кроме того, за счет своей особенно малой габаритной высоты и компактной конструкции прямоточный парогенератор 2 может сооружаться с особенно малыми затратами на изготовление и монтаж. При этом может быть предусмотрен каркас, изготавливаемый со сравнительно малыми техническими затратами. В случае энергетической установки с паровой турбиной и имеющим подобную малую габаритную высоту прямоточным парогенератором 2, кроме того, могут быть выполнены также особенно короткими соединительные трубы от прямоточного парогенератора к паровой турбине.

Изобретение предназначено для выработки пара и может быть использовано в прямоточных парогенераторах. Прямоточный парогенератор содержит камеру сгорания с множеством горелок, расположенных на высоте горизонтального газохода, после которой на стороне топочного газа через горизонтальный газоход включен вертикальный газоход. Ограждающие стенки камеры сгорания выполнены из газоплотно сваренных друг с другом, вертикально расположенных испарительных труб, перед которыми на стороне текучей среды соответственно включена общая система входного коллектора для текучей среды и после которых включена общая система выходного коллектора. Камера сгорания рассчитана таким образом, что для множества параллельно нагружаемых текучей средой испарительных труб камеры сгорания частное, образованное из (указанной в кг/с) паропроизводительности М при полной нагрузке и из (указанной в м2) суммы А площадей внутреннего поперечного сечения этих параллельно нагружаемых текучей средой испарительных труб, меньше, чем 1350 (указанное в кг/с•м2), и в котором множество испарительных труб несут на своей внутренней стороне ребра, образующие многозаходную резьбу. Изобретение обеспечивает снижение затрат на изготовление и монтаж парогенератора. 13 з.п. ф-лы, 3 ил.

L(M, tA)= (C1+C2M)tA

и L(M, TBRK)= (C3TBRK +C4)M + C5(TBRK)2+C6TBRK+C7,

где С1= 8 м/с, и

С2= 0,0057 м/кг, и

С3= -1,905•10-4 (м•с)/(кг•oС), и

С4= 0,286(с•м)/кг, и

C5= 3•10-4м/(oC)2 , и

С6= -0,842 м/oС, и

С7= 603,41 м,

причем для заданной паропроизводительности (М) при полной нагрузке справедливо соответственно большее значение длины (L) камеры сгорания (4).

| Самонастраивающийся модулятор давления для антиблокировочной тормозной системы транспортного средства | 1982 |

|

SU1022838A1 |

| US 3973523 А, 10.08.1976 | |||

| DE 19510033 А1, 30.11.1995 | |||

| DE 4431185 A1, 07.03.1996 | |||

| Многофазный импульсный стабилизатор | 1985 |

|

SU1265741A1 |

| US 3527261 А, 08.09.1970 | |||

| КОТЕЛЬНЫЙ АГРЕГАТ | 0 |

|

SU294995A1 |

| Котельный агрегат | 1972 |

|

SU579493A1 |

Авторы

Даты

2003-09-20—Публикация

1999-12-06—Подача