Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №232131, F26B 3/12, 1964 г., содержащая сушильную камеру, систему газораспределения сушильного агента, систему подачи раствора и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в сушилке для растворов и суспензий, содержащей корпус, в котором расположена акустическая пневматическая форсунка для подачи высушиваемого материала, который распыляется под действием распыливающего агента с температурой до 900°С, образующиеся в процессе подсушки гранулы материала падают на газораспределительную решетку, отделяющую нижнюю часть корпуса от его конической части и досушиваются в кипящем слое, создаваемом теплоносителем с температурой до 200°С, поступающим под решетку в нижнюю часть корпуса посредством стакана с перфорированным дном, а удаляется через отверстия газораспределительной решетки в систему улавливания, состоящую из акустической установки, циклона и рукавного фильтра.

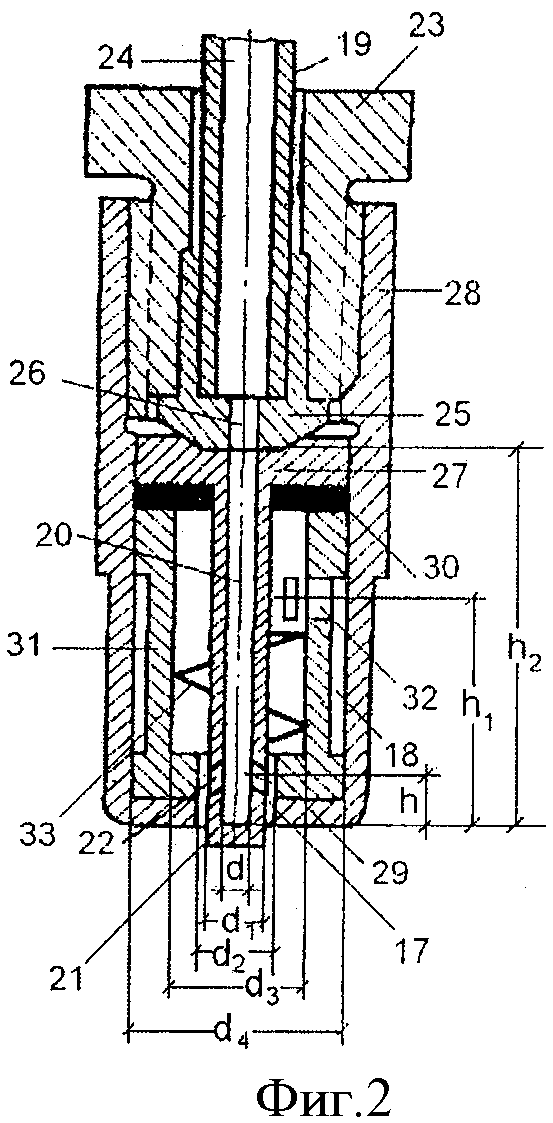

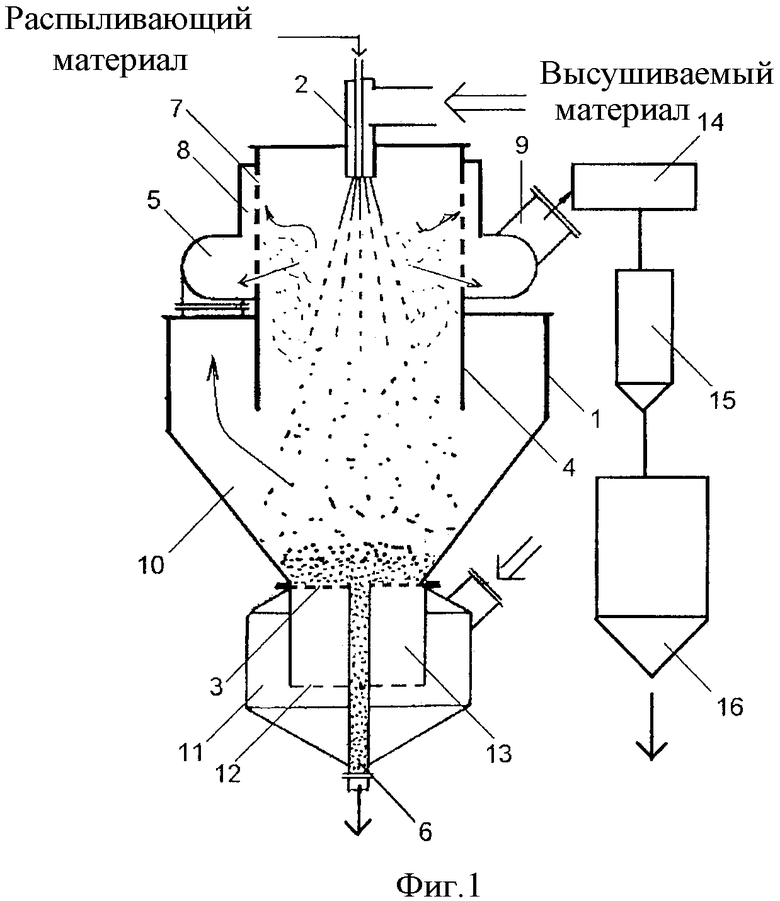

На фиг.1 показана схема сушилки для растворов и суспензий, на фиг.2 - схема акустической пневматической форсунки.

Сушилка для растворов и суспензий содержит корпус 1, в котором расположена акустическая пневматическая форсунка 2 для подачи высушиваемого материала, который распыляется под действием распыливающего агента с температурой до 900°С. Основное количество влаги удаляется при постоянной скорости сушки, что предохраняет материал от термического разложения. Образующиеся в процессе подсушки гранулы материала падают на газораспределительную решетку 3 и досушиваются в кипящем слое, создаваемом теплоносителем, поступающим в нижнюю часть корпуса под решетку 3 с температурой до 200°С. Этот поток теплоносителя поступает через нижнюю часть корпуса 11, отделенную от конической части 10 корпуса 1 газораспределительной решеткой 3 посредством стакана 13 с перфорированным дном 12, через которое поступает теплоноситель с температурой до 200°С. Для стабилизации процесса роста гранул форсунка 2 заключена в цилиндрический стакан 4, обеспечивающий направленное движение распыливающего агента и высушиваемого материала во встречном потоке с теплоносителем, подаваемым под решетку. Отработанные газы отводятся через коллектор 5, выполненный в виде охватывающей перфорированную часть 7 цилиндрического стакана 4 обечайки 8. Коллектор 5 связывает верхнюю часть корпуса 1 через патрубок 9 с акустической установкой 14, где происходит акустическая агломерация мелких частиц, которые затем поступают в циклон 15 и в рукавный фильтр 16, а затем в общий бункер (на чертеже не показан). За счет равномерного отсоса отработанного распыливающего агента по всему периметру камеры уменьшается унос мелких частиц, образующих пылевую завесу на пути материала, падающего в кипящий слой. Высушенный материал отводится из центральной части аппарата через течку 6, а теплоноситель удаляется через отверстия газораспределительной решетки в систему улавливания, состоящую из акустической установки, циклона и рукавного фильтра.

Акустическая форсунка (фиг.2) содержит корпус 28, выполненный в виде стакана с днищем 29, с размещенным внутри корпуса генератором акустических колебаний в виде полого стержня 21 с клиновой щелью 22 и соплом 17. Высушиваемый материал поступает к кольцевому зазору, выполненному между внешней поверхностью резонатора 21 и внутренней поверхностью сопла 17 из кольцевого зазора 18 между внутренней поверхностью корпуса 28 и внешней поверхностью стакана 31, установленного соосно корпусу 28 через канал 32, выполненный в боковой стенке стакана 31, и далее через кольцевой зазор между внутренней поверхностью стакана 31 и внешней поверхностью резонатора 21, причем канал 32 расположен тангенциально к внутренней поверхности стакана 31 и выполнен в форме прямоугольной щели.

Воздух подается через штуцер 23, расположенный соосно корпусу 28 форсунки по трубке 19 с отверстием 24, отверстию 26, выполненному в клапане 25 соосно штуцеру 23 и к отверстию 20 резонатора 21, а затем поступает, по крайней мере, в одну клиновую щель 22. Клиновая щель 22 расположена под углом по отношению к оси резонатора 21, причем величина угла находится в оптимальном интервале величин: 30°÷60°. Клапан 25 взаимодействует с седлом 27, выполненным за одно целое с резонатором 21 и опирающимся на упругую прокладку 30, расположенную между торцевыми поверхностями стакана 31 и седла 27. В кольцевом зазоре между внутренней поверхностью стакана 31 и внешней поверхностью резонатора 21 размещено винтовое направляющее устройство 33, способствующее созданию вихревого потока высушиваемого материала, поступающего по каналу 32.

Для работы форсунки в оптимальном режиме предусмотрены следующие соотношения ее параметров:

- отношение расстояния h2 от внешней поверхности днища 29 корпуса 28 до нижнего торца клапана 25 к расстоянию h от внешней поверхности днища 29 корпуса 28 до точки пересечения осей внутреннего отверстия 20 резонатора 21 с клиновой щелью 22 лежит в оптимальном интервале величин: h2/h=6÷10;

- отношение расстояния h2 от внешней поверхности днища 29 корпуса 28 до нижнего торца клапана 25 к расстоянию h1 от внешней поверхности днища 29 корпуса 28 до оси канала 32 подвода высушиваемого материала лежит в оптимальном интервале величин: h2/h1=1,5÷3;

- отношение диаметра d внутреннего отверстия 20 резонатора 21 к диаметру d4 внутренней поверхности корпуса 28 лежит в оптимальном интервале величин: d/d4=0,1÷0,3;

- отношение диаметра d внутреннего отверстия 20 резонатора 21 к диаметру d1 внешней поверхности резонатора 21 лежит в оптимальном интервале величин: d/d1=0,3÷0,7;

- отношение диаметра d2 сопла 17 к диаметру d1 внешней поверхности резонатора 21 лежит в оптимальном интервале величин: d2/d1=1,3÷1,7;

- отношение диаметра d2 сопла 17 к расстоянию h1 от внешней поверхности днища 29 корпуса 28 до оси канала 32 подвода высушиваемого материала лежит в оптимальном интервале величин: d2/h1=3,5÷4,5;

- отношение диаметра d внутреннего отверстия 20 резонатора 21 к расстоянию h от внешней поверхности днища 29 корпуса 28 до точки пересечения осей внутреннего отверстия 20 резонатора 21 с клиновой щелью 6 лежит в оптимальном интервале величин: d/h=0,3÷0,7.

Сушилка для растворов и суспензий работает следующим образом.

Распиливающий агент движется сверху вниз со скоростью в свободном сечении от 0,5 до 1,5 м/с, при этом наиболее горячий взаимодействует с наиболее сырым материалом, и температура распыливающего агента может быть близка к температуре плавления (разложения) высушиваемого материала. Через форсунку 2 подается высушиваемый материал, который распыляется под действием распыливающего агента с температурой до 900°С. Основное количество влаги удаляется при постоянной скорости сушки, что предохраняет материал от термического разложения. Образующиеся в процессе подсушки гранулы материала падают на газораспределительную решетку 3 и досушиваются в кипящем слое, создаваемом теплоносителем, поступающим в нижнюю часть корпуса под решетку 3 с температурой до 200°С. Этот поток теплоносителя поступает через нижнюю часть корпуса 11, отделенную от конической части 10 корпуса 1 газораспределительной решеткой 3 посредством стакана 13 с перфорированным дном 12, через которое поступает теплоноситель с температурой до 200°С.

Акустическая форсунка для распыливания жидкостей работает следующим образом. Распыливающий агент, например воздух, подается по отверстию 24 трубки 19, затем к отверстию 26, выполненному в клапане 25 и к отверстию 20 резонатора 21, после чего поступает, по крайней, мере, в одну клиновую щель 22. Жидкость по каналу 32, выполненному в боковой стенке стакана 31, поступает в кольцевой зазор между внутренней поверхностью стакана 31 и внешней поверхностью резонатора 21. В результате прохождения резонатора 21 распыливающим агентом, например воздухом, в последнем возникают пульсации давления, создающие акустические колебания, частота которых зависит от параметров резонатора. Акустические колебания распиливающего агента способствуют более тонкому распиливанию высушиваемого материала, подаваемого в кольцевой зазор, при этом создаются звуковые колебания, воздействующие на струю высушиваемого материала. Указанная форсунка обеспечивает хорошее качество распыления при малых расходах распиливающего агента. Опыты показали, что при давлении распиливающего агента, в данном случае воздуха 100 кПа, средний диаметр капель составляет 90 мкм, при увеличении давления воздуха примерно в 4 раза (до 400 кПа) средний диаметр капель уменьшается незначительно и составляет 87 мкм.

Пневматические форсунки работают по принципу распыления жидкости высокоскоростной струей газа или пара, подаваемого под давлением 0,1...1,0 МПа. Производительность пневмофорсунок достигает 12 т/ч; они отличаются высокой универсальностью в отношении регулирования формы факела, производительности, дисперсности распыла и возможностей распыления высоковязких паст и суспензий. Пневматические форсунки так же, как и гидравлические, могут быть установлены по одной или объединены в блоки до 50 штук.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2340851C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2343384C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2347992C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2347161C1 |

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2348874C1 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ И6 | 2007 |

|

RU2347993C1 |

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2007 |

|

RU2348873C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2343385C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2007 |

|

RU2347990C1 |

| СИСТЕМА ДОУВЛАЖНЕНИЯ ВОЗДУХА | 2007 |

|

RU2339880C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. Изобретение заключается в том, что в сушилке для растворов и суспензий, содержащей корпус, в котором расположена акустическая пневматическая форсунка для подачи высушиваемого материала, который распыляется под действием распыливающего агента с температурой до 900°С, образующиеся в процессе подсушки гранулы материала, падают на газораспределительную решетку и досушиваются в кипящем слое, создаваемом теплоносителем, поступающим в нижнюю часть корпуса под решетку с температурой до 200°С, который поступает через нижнюю часть корпуса, отделенную от конической части корпуса газораспределительной решеткой посредством стакана с перфорированным дном, через которое поступает теплоноситель с температурой до 200°С, а теплоноситель удаляется через отверстия газораспределительной решетки в систему улавливания, состоящую из акустической установки, циклона и рукавного фильтра. Техническим результатом изобретения является повышение производительности сушки. 2 з.п. ф-лы, 2 ил.

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ | 0 |

|

SU238402A1 |

| 13СЕСОЮЗНАЯ | 0 |

|

SU370423A1 |

| 0 |

|

SU280334A1 | |

| Способ распылительной сушки растворов | 1975 |

|

SU573685A2 |

| Сталкиватель груза к вилочному погрузчику | 1981 |

|

SU1066938A1 |

Авторы

Даты

2009-01-10—Публикация

2007-07-26—Подача